Professional Documents

Culture Documents

Unidad 4

Uploaded by

Des77ruc77orCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Unidad 4

Uploaded by

Des77ruc77orCopyright:

Available Formats

SENA, Ms trabajo.

UNIDAD 4.

EL ACERO.

El Hierro puro no posee la dureza y resistencia necesarias para las

aplicaciones de uso comn. La adicin de Carbono as como de

otros elementos de aleacin mejora dichas caractersticas.

El acero es un material frrico, ya que contiene Hierro y adems se

compone de Carbono en un porcentaje inferior al 2 %.

Caractersticas del acero.

Color Blanco grisceo.

Fusibilidad 1300 C - 1530 C.

Peso especfico 7,6 - 7,8 gr/cm

3

.

Toxicidad (Cond. normales). No es txico.

Propiedades mecnicas del acero.

Muy dctil.

Muy tenaz.

Maleable se puede forjar.

Se puede soldar.

Conduce el calor y la electricidad, pero peor que el Hierro.

Se oxida totalmente excepto aceros especiales inoxidables.

Posee propiedades magnticas.

El acero se puede obtener a partir de dos cargas metlicas

diferentes: el Arrabio, obtenido del alto horno, y la chatarra de

acero. Dependiendo de la materia prima empleada, el proceso de

obtencin se realizara en uno u otro horno.

Bsicamente el proceso consiste en el vertido, dentro del horno, de

las materias primas adecuadas al tipo de acero que se quiere

obtener. Despus se procede al calentamiento de dichos materiales

hasta su temperatura de fusin, consiguiendo que la mezcla se

vuelva homognea.

Por ltimo, se verter el producto final en la cuchara o en moldes,

segn el proceso de conformacin que se le va a dar

posteriormente.

SENA, Ms trabajo.

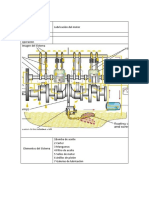

Horno Bessemer.

Minerales.

Proceso de obtencin de arrabio en el alto horno.

Horno convertidor.

En el convertidor se produce acero a partir del Arrabio obtenido del

alto horno. Debido a la gran capacidad de produccin de este

procedimiento, es apto para la fabricacin de grandes cantidades de

acero.

En los convertidores es necesario el aporte de energa para elevar

la temperatura del Arrabio lquido. Se conocen dos formas de aporte

de esta energa:

1. Insuflando aire en el fondo del convertidor (antiguos hornos

Bessemer y Thomas).

2. Inyectando Oxgeno puro (procedimiento LD). En el proceso de

conversin con Oxgeno se mezclan en un horno estos

elementos:

El Arrabio procedente del alto horno.

Un cierto porcentaje de chatarras de acero.

Escorificantes o elementos que ayudan a formar la escoria y

depurar por tanto el material resultante. Normalmente el

escorificante ms empleado es la cal.

SENA, Ms trabajo.

Proceso productivo del acero.

Carga.

Estando el convertidor vaco, se gira cierto ngulo de la vertical

hasta la posicin de carga. Despus se cargan todas las materias

primas y se vuelven a colocar el convertidor en posicin vertical.

Soplado.

Se insufla el Oxgeno puro a presin (entre 10 y 14 bares). La

enorme velocidad del chorro de Oxgeno al atravesar el material,

hace que se eleve la temperatura del orden de los 2500C a

3000C. En esta fase se aade tambin la cal que ayuda a obtener

la escoria. La duracin de la fase es de unos 15 minutos.

Colada.

Una vez terminada la fase de soplado y realizado el acero, se corta

la entrada de Oxgeno.

Tras esperar cierto tiempo para que el material se vuelva

homogneo, se va inclinando el horno hasta que el metal va

cayendo a un recipiente llamado cuchara. En este momento el

metal est listo para ser procesado, por moldeo o cualquier otro

mtodo de conformacin.

Los aceros que se obtienen son de bajo contenido de Carbono

(aceros dulces) por ejemplo, para piezas que se vayan a procesar

por embuticin. Para producir aceros especiales se adicionan

qumicos a la aleacin que darn al acero las caractersticas

deseadas.

Pasado un tiempo para que la mezcla se vuelva homognea, se

vierte el contenido del horno, inclinndolo un cierto ngulo, en un

recipiente llamado cuchara. Para observar parte del proceso, hay

que hacer clic sobre la figura que se muestra a continuacin:

SENA, Ms trabajo.

Proceso productivo del acero en imgenes.

SENA, Ms trabajo.

SENA, Ms trabajo.

SENA, Ms trabajo.

Tipos de hornos elctricos.

Hay dos tipos de hornos elctricos, dependiendo de la forma de

utilizacin de la energa elctrica para producir el calor de fusin en

el horno:

En los hornos de induccin se coloca la materia prima en un

recipiente o crisol rodeado de una bobina por la que se hace

pasar la corriente elctrica. Las corrientes inducidas en el

interior de la bobina son capaces de fundir el material.

Los hornos de arco son los hornos elctricos ms utilizados a

nivel industrial. En este tipo de horno se coloca la materia prima

en un recipiente o crisol en el que se encuentran una serie de

electrodos colocados verticalmente. Se hace pasar corriente

elctrica a travs de estos electrodos y el calor generado es el

que funde el material.

Horno Elctrico.

En los hornos elctricos se produce acero a partir de chatarra de

acero. Son grandes recipientes cilndricos con una gruesa chapa,

entre 15 y 30 mm de espesor, forrados de un material refractario,

SENA, Ms trabajo.

Carbono.

este albergar el acero durante su elaboracin.

Ventajas.

Se puede fabricar cualquier tipo de acero con cualquier

composicin.

Utiliza como materia prima la chatarra.

Requiere menor inversin econmica que otras instalaciones

productoras de acero.

Desventajas.

Fuerte consumo de energa elctrica.

Para la fabricacin de algunos tipos de aceros se tarda mucho

tiempo, por lo que se requiere una buena sincronizacin con los

procesos que necesita el metal fundido recin salido del horno.

Fases del Proceso de Horno Elctrico.

1. En primer lugar se carga el horno con la materia prima,

chatarras y cal para la formacin de escoria.

2. Se tapa el horno por su parte superior. En el caso de hornos de

arco, se bajan los electrodos hasta una distancia apropiada.

3. Se conecta la corriente y salta el arco que hace fundir los

materiales en el interior del horno.

4. Una vez que el material ha pasado al estado lquido se inyecta

Oxgeno, para eliminar sustancias no deseadas en forma de

escoria.

5. Despus se aade cal, que mejora las propiedades de dicha

escoria, actuando sta de desoxidante del material fundido.

6. Finalmente se ajusta la composicin del metal fundido

aadiendo los elementos aleantes.

Influencia de los elementos de aleacin.

Carbono (C).

Aumenta la resistencia, el lmite de elasticidad y la dureza.

Disminuye la ductibilidad y la maleabilidad, segn el porcentaje de

Carbono, los aceros se pueden dividir en:

Aceros de bajo Carbono: son aquellos que tienen un porcentaje

de Carbono menor o igual a 0.25%.

SENA, Ms trabajo.

Manganeso.

Molibdeno.

Nquel.

Plomo.

Silicio.

Aceros de medio Carbono: son aquellos que tienen un

porcentaje entre 0.25% y 0.55% de C.

Aceros de alto Carbono: aquellos que tiene ms de 0.55% de C.

Manganeso (Mn).

Elimina la fragilidad en caliente originada por el azufre.

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aumenta la resistencia al desgaste y a la oxidacin.

Molibdeno (Mo).

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aumenta la resistencia mecnica estando el material caliente.

Aumenta la resistencia al desgaste.

Niquel (Ni).

Eleva la resistencia de los aceros no templados.

A bajas temperaturas proporciona tenacidad.

Mejora la resistencia a la corrosin.

Nitrgeno (N).

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aumenta la resistencia de algunos aceros inoxidables.

Oxgeno (O).

Aumenta la fragilidad de los aceros.

Es un elemento muy nocivo.

Disminuye la resistencia al choque.

Plomo (Pb).

Facilita su mecanizado.

Silicio (Si).

Acta como desoxidante.

Aumenta la resistencia de los aceros bajos en Carbono.

Se utiliza para la construccin de chapas magnticas.

Titanio (Ti).

Acta como desoxidante.

Mejora la capacidad de conformado del material.

SENA, Ms trabajo.

Titanio.

Vanadio.

Wolframio.

Aluminio.

Azufre.

Vanadio (V).

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aporta resistencia al desgaste en aceros para herramientas.

Mejora la resistencia en aceros de bajo contenido en Carbono.

Wolframio (W).

Confiere resistencia al desgaste en aceros de herramientas.

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aumenta la resistencia en aceros de medio y alto contenido de

Carbono.

Influencia de otros elementos en el acero.

En la composicin de un acero existen elementos qumicos que en

mayor o menor proporcin le confiere unas determinadas

propiedades fsico-qumicas.

Aluminio (Al).

Acta como antioxidante.

Limita el crecimiento del grano por formacin de xidos y

nitruros.

Es el elemento aleado fundamental de ciertos aceros de

nitruracin.

Azufre (S).

Hace ms frgil al acero.

Facilita su mecanizado.

Boro (B).

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

En aceros inoxidables, aumenta su dureza.

Zirconio (Zr).

Acta como antioxidante.

Mejora las caractersticas del material para trabajos de

SENA, Ms trabajo.

Boro.

Zirconio.

Cobalto.

Cobre.

Cromo.

embuticin.

Cobalto (Co).

Aumenta la resistencia a la corrosin y a la abrasin.

Mejora la dureza en caliente.

Hace aumentar la resistencia a la traccin.

Cobre (Cu).

Hace aumentar la resistencia a la traccin.

Aumenta la fragilidad estando el material caliente.

Cromo (Cr).

Aumenta la resistencia a la corrosin y oxidacin.

Aumenta la resistencia a la abrasin y al desgaste.

Aumenta la facilidad para recibir el tratamiento trmico del

temple.

Aumenta la resistencia mecnica estando el material caliente.

Se utiliza para hacer aceros inoxidables.

Fsforo (P).

Eleva la resistencia y dureza en aceros bajos en Carbono.

Aumenta la resistencia a la corrosin.

Mejora la maquinabilidad, es decir, la facilidad de ser

mecanizado.

Disminuye la tenacidad.

Hidrgeno (H).

Produce fragilidad en el acero. Es un elemento muy nocivo.

Transformacin del Acero.

Una vez fundido el acero en los hornos adecuados, ste toma su

forma lquida. Para poder obtener productos tiles es necesario

solidificarlo. Existen tres formas de solidificar el acero fundido: con

el proceso de moldeo, mediante la fabricacin de lingotes y por

colada continua.

El Moldeo.

El moldeo consiste en verter el acero fundido sobre moldes con la

forma de la pieza que se desea obtener. La obtencin de una pieza

SENA, Ms trabajo.

Fosforo.

por moldeo requiere las siguientes fases:

Obtencin del metal lquido.

El metal es fundido en hornos de diferentes tipos, convertidores o

elctricos. La fusin de cada material debe hacerse a la

temperatura adecuada.

Preparacin del molde.

En funcin de la forma y caractersticas de la pieza a obtener, se

preparar el molde adecuado: bien de arena o bien metlico.

Vertido del metal en el molde.

En esta etapa se vierte el metal fundido en el molde hasta su

completo llenado.

Enfriamiento del material.

Una vez llenado el molde de metal fundido, ste empieza a

enfriarse. En esta fase el material se contrae y disminuye de

volumen.

Extraccin de la pieza.

Una vez enfriado el material, se procede a su extraccin.

Dependiendo de la forma del molde, la extraccin se realiza de

forma diferente.

Moldes no permanentes.

En este caso la pieza se extrae rompiendo el molde. Moldes

permanentes: la pieza se extrae abriendo las diferentes partes del

mismo.

Procedimiento de acabado.

La pieza extrada del molde se compone, adems de la propia

pieza, del sistema de alimentacin, rebabas, entre otros. Son

necesarias diversas operaciones para eliminar estas partes

sobrantes de la pieza. En ocasiones es necesario mecanizar alguna

parte de la pieza.

El moldeo a la cera prdida.

El moldeo a la cera perdida es un moldeo de precisin en el que el

SENA, Ms trabajo.

Moldes de cera

perdida.

modelo que da forma a la arena de la pieza a obtener se funde al

verter el metal fundido. Normalmente el modelo suele ser de cera.

Estas son algunas de las ventajas del moldeo a la cera perdida:

Ventajas.

Obtencin de piezas con precisin dimensional y buen acabado

superficial.

Piezas sin rebabas.

Moldeo de piezas desde varios gramos hasta 30 Kg.

Posibilidad de fabricar piezas muy complejas.

El proceso del moldeo en cera perdida se da en las siguientes

etapas.

1. El proceso de conformacin de piezas de acero a la cera perdida

comienza con la construccin del moldeo patrn con la forma del

objeto a conseguir en latn o bronce.

2. Con el mtodo de moldeo en cera, se moldea una figura

exactamente igual que el modelo. Pero en lugar de verter

fundido, hay que verter cera fundida. Se deben preparar tantos

modelos en cera como piezas se deseen obtener.

3. Los modelos de cera se recubren de arena. A la arena que

recubre el modelo de cera se le denomina cscara.

4. Todo el conjunto se caliente en un horno a unos 100C,

fundindose la cera y dejando el hueco exactamente igual a la

pieza a obtener.

5. En otro horno se caliente la arena hasta que se endurece a unos

1.000C.

6. Se vierte el metal fundido en el molde de la arena, obtenindose

el objeto con la forma deseada.

7. Despus se procede al enfriamiento del material y a la rotura del

molde para la extraccin de la pieza.

8. Por ltimo se eliminarn las partes sobrantes de las piezas,

como las rebabas entre otros.

El moldeo en cscara.

El moldeo en cscara se caracteriza por la utilizacin de moldes de

arena de espesores muy pequeos. Estos moldes, debido a su

reducido espesor, se denominan cscaras.

SENA, Ms trabajo.

El moldeo centrifugado se realiza haciendo girar el molde alrededor

de un eje, con lo que la fuerza centrfuga obliga al material fundido a

rellenar todas las cavidades del molde. Se utiliza este mtodo para

la obtencin de piezas de revolucin.

Ventajas del molde.

Mayor precisin que el moldeo en arena

Moldes muy ligeros

No se necesitan cajas de moldeo

Pueden moldearse todos los metales y aleaciones

Desventajas del molde.

Mayor precisin que el moldeo en arena. Slo es rentable para

series superiores a 500 piezas.

La mezcla de arena con resina es ms cara que la arena de

moldeo normal.

El proceso de moldeo en cscara sigue habitualmente las

siguientes fases.

1. Realizacin de un modelo con la forma de la pieza a obtener.

2. Preparacin de una mezcla de arena con resina.

3. Inmersin del modelo en la mezcla de arena y resina. Poco a

poco se va adhiriendo una capa de arena a la superficie del

modelo, llamada cscara.

4. Normalmente se suelen fabricar dos mitades por cada pieza a

obtener.

5. Calentamiento de las cscaras entre 250C y 400C para

endurecer la mezcla de arena y resina.

6. Pegado de las dos cscaras que forman en su interior la cavidad

correspondiente a la forma de la pieza a obtener.

7. Vertido del metal fundido dentro del hueco formado por las

cscaras.

8. Enfriamiento del metal.

9. Rotura del molde de cscara para la extraccin de la pieza.

10. Eliminacin de las partes sobrantes, rebabas entre otras.

SENA, Ms trabajo.

Fundicin gris.

Fundicin.

La fundicin es una aleacin de Hierro y Carbono, en el cual el

porcentaje de Carbono es superior al 2.1%.

La tecnologa de la fundicin se inici hace 2000 aos, y su

desarrollo est ligado a la expansin econmica de cada pas.

Propiedades de la fundicin.

Color Grisceo.

Punto de fusin 1300 C 1450 C.

Peso especfico 7.6 - 7.8 gr/cm

3

.

Toxicidad (Cond. normales) No es txico.

Propiedades mecnicas.

No dctil.

No tenaz.

No Maleable.

No se puede forjar.

Difcil de soldar.

Conduce el calor y la electricidad, pero no muy bien, como el

acero.

Inoxidable.

Slo posee propiedades magnticas la fundicin gris.

Clasificacin de las fundiciones.

Fundicin Gris.

El porcentaje de Carbono vara entre 2.5% y 4%. Estas son algunas

de sus caractersticas:

Material frgil y poco resistente a la traccin.

Soportan muy bien las vibraciones, por eso se emplean para

realizar las bancadas de las mquinas.

Gran facilidad para ser moldeados. Pueden obtenerse piezas de

formas muy complejas por moldeo.

Gran resistencia al desgaste.

SENA, Ms trabajo.

Fundicin nodular.

Fundicin blanca.

Es uno de los materiales frricos ms baratos.

La fundicin gris se emplea para piezas de forma complicada y de

espesores pequeos con bajas exigencias mecnicas, como

carcasas, bases de mquinas (adsorcin de vibraciones),

calefacciones, tambores y discos de freno.

Fundicin Nodular (esferoidal).

Este tipo de material parte de la fundicin gris a la que se le aaden

pequeas cantidades de Magnesio y/o Cesio. Tienen el grafito en

forma de ndulos de forma sensiblemente esfrica, por lo que se

llama la fundicin nodular o esferoidal. Las propiedades mecnicas

son similares a la de fundicin gris, excepto que son ms

resistentes y dctiles que stas.

La fundicin esferoidal se utiliza para elementos de construccin

que deban poseer una dureza, elasticidad y resistencia mecnicas

altas, como mesas de mquinas o herramientas que deben soportar

grandes pesos de piezas y adsorber fuerzas de mecanizados

importantes. Como: engranajes, cigeales, brazos de suspensin,

portamanguetas, puentes traseros de camiones, entre otros.

Fundicin Blanca y Maleable.

La fundicin blanca tiene bajos contenidos de Carbono y una

velocidad de enfriamiento muy alta. Estas son algunas de sus

caractersticas:

Se llama fundicin blanca porque presenta este color en la

superficie de rotura.

Extremadamente dura y frgil, hasta el punto de no poderse

mecanizar.

Gran resistencia al desgaste.

Resistencia relativamente alta.

Las aplicaciones ms importantes surgen en las piezas que han de

tener una resistencia al desgaste superficial importante, como

boquillas de proyeccin de arena, rodillos para triturar, cilindros de

laminar, entre otros.

You might also like

- 2008 TP 08 DestilacionDocument12 pages2008 TP 08 DestilacionInge QuimNo ratings yet

- BibliografiaDocument1 pageBibliografiaDes77ruc77orNo ratings yet

- Examen de FisicaDocument2 pagesExamen de FisicaDes77ruc77orNo ratings yet

- Inicio 21341Document1 pageInicio 21341Des77ruc77orNo ratings yet

- Taller Analisis de VarianzaDocument3 pagesTaller Analisis de VarianzaDes77ruc77orNo ratings yet

- DegradacionDocument6 pagesDegradacionDes77ruc77orNo ratings yet

- Compuertas LogicasDocument7 pagesCompuertas LogicasDes77ruc77orNo ratings yet

- Fuentes de Energía Eléctrica Renovables PDFDocument2 pagesFuentes de Energía Eléctrica Renovables PDFDes77ruc77orNo ratings yet

- Obtencion de AluminioDocument3 pagesObtencion de AluminioDes77ruc77orNo ratings yet

- 2 Ejercicios Ley de Ohm PDFDocument3 pages2 Ejercicios Ley de Ohm PDFLuis Carlos ZuñigaNo ratings yet

- Electrostatic ADocument8 pagesElectrostatic ADes77ruc77orNo ratings yet

- Confiabilidad SoldadurasDocument4 pagesConfiabilidad Soldadurasjoaquinsanabria1614100% (1)

- Control de Mantenimiento Preventivo 8Document1 pageControl de Mantenimiento Preventivo 8Des77ruc77orNo ratings yet

- Taller Resuelto PDFDocument19 pagesTaller Resuelto PDFDes77ruc77or80% (5)

- 2 PDFDocument1 page2 PDFDes77ruc77orNo ratings yet

- Unidad 1 EnergiaDocument29 pagesUnidad 1 EnergiaLuis QuinteroNo ratings yet

- Caracterización de Las Propiedades Mecánicas Del Aluminio 7075-T651 PDFDocument15 pagesCaracterización de Las Propiedades Mecánicas Del Aluminio 7075-T651 PDFCesar Fabian Bolívar GuerreroNo ratings yet

- Ley 134024072009Document12 pagesLey 134024072009Camilo RodriguezNo ratings yet

- Actividad Unidad 1 PDFDocument6 pagesActividad Unidad 1 PDFDes77ruc77orNo ratings yet

- C-871-02 Ley 715Document26 pagesC-871-02 Ley 715Des77ruc77orNo ratings yet

- Ejercicios VectoresDocument3 pagesEjercicios VectoresDes77ruc77orNo ratings yet

- 03 Poleas Con Correa PDFDocument2 pages03 Poleas Con Correa PDFkiller889No ratings yet

- Electrostatic ADocument8 pagesElectrostatic ADes77ruc77orNo ratings yet

- 2 Ejercicios Ley de Ohm PDFDocument3 pages2 Ejercicios Ley de Ohm PDFLuis Carlos ZuñigaNo ratings yet

- Esfuerzo Normal y Cortante (Modo de Compatibilidad)Document17 pagesEsfuerzo Normal y Cortante (Modo de Compatibilidad)Des77ruc77orNo ratings yet

- FuFI05 Guion8Document4 pagesFuFI05 Guion8Des77ruc77orNo ratings yet

- OpppppDocument16 pagesOpppppOje CristianNo ratings yet

- 06-12-2018 11-04solucionesejerciciostema1Document4 pages06-12-2018 11-04solucionesejerciciostema1anaNo ratings yet

- Capitulo 8.materiales No PlasticosDocument5 pagesCapitulo 8.materiales No PlasticosBlancaNo ratings yet

- Informe BencenoDocument6 pagesInforme BencenoMarcelo David GH50% (6)

- Demanda de OxígenoDocument4 pagesDemanda de OxígenoLu UrdialesNo ratings yet

- Marco TeóricoDocument6 pagesMarco TeóricoKaro MárquezNo ratings yet

- Formato Plan de TrabajoDocument6 pagesFormato Plan de TrabajoCristian RenéNo ratings yet

- Decreto Supremo #24782Document6 pagesDecreto Supremo #24782Helmer MayconNo ratings yet

- Astm E8Document2 pagesAstm E8Sebastian CopeteNo ratings yet

- Quimica Grado Noveno Arturo PizarroDocument10 pagesQuimica Grado Noveno Arturo PizarroEnery MLNo ratings yet

- AerogeneradorDocument28 pagesAerogeneradorNachoBonaNo ratings yet

- Varillas, Losas, Viguetas, Bovedillas, Etc.Document18 pagesVarillas, Losas, Viguetas, Bovedillas, Etc.Gabriel Noh LopezNo ratings yet

- Informe 3 (Estequiometria Obtención de Carbonato de Calcio: Química General (Universidad Surcolombiana)Document7 pagesInforme 3 (Estequiometria Obtención de Carbonato de Calcio: Química General (Universidad Surcolombiana)JUAN SEBASTIAN TORRES SILVANo ratings yet

- Varillas de Fibra PDFDocument12 pagesVarillas de Fibra PDFLuis Perez0% (1)

- Sistema de Lubricación Del MotorDocument8 pagesSistema de Lubricación Del MotorJorge Neyra MacedoNo ratings yet

- Curvas de TitulacionDocument10 pagesCurvas de TitulacionArturo Adrian Duran QuispeNo ratings yet

- Napko 3221Document2 pagesNapko 3221alexisNo ratings yet

- Predimensionamiento y Diseño de Zapatas, Columnas y VigasDocument41 pagesPredimensionamiento y Diseño de Zapatas, Columnas y VigasJaishion Portilla AmayaNo ratings yet

- El Carnaval de Los ElementosDocument2 pagesEl Carnaval de Los ElementosNicolasNo ratings yet

- Proyecto Capitulo 1Document7 pagesProyecto Capitulo 1hanamaria089No ratings yet

- S11MRMDocument26 pagesS11MRMMilan Alessandro Lavado JaraNo ratings yet

- PDF 20221111 145852 0000Document26 pagesPDF 20221111 145852 0000Maria Fernanda Duran MogollonNo ratings yet

- Informe Sobre Metalografía de Aceros 1045Document21 pagesInforme Sobre Metalografía de Aceros 1045José Antonio G'r0% (3)

- Plan de Manejo de RRSSDocument14 pagesPlan de Manejo de RRSSPer Human100% (2)

- 2022Document333 pages2022Dayana Maritza Rodriguez MurciaNo ratings yet

- Formulacion Mezcla Elaboracion Bloques Utilizando Material Reciclable PetDocument88 pagesFormulacion Mezcla Elaboracion Bloques Utilizando Material Reciclable PetOra Ajc50% (2)

- Proceso de Inoculacion y PostinoculacionDocument18 pagesProceso de Inoculacion y PostinoculacioncarlosvargassanchezNo ratings yet

- La Receta para Su Éxito EmpresarialDocument32 pagesLa Receta para Su Éxito EmpresarialforrestNo ratings yet

- Curso API 571 (Español)Document40 pagesCurso API 571 (Español)Chava Zamora95% (20)

- Ventilacion 04 - Flujo en Galerias PDFDocument28 pagesVentilacion 04 - Flujo en Galerias PDFFabian Alejandro TroncosoNo ratings yet