Professional Documents

Culture Documents

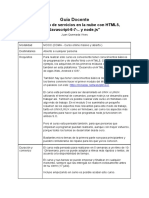

Tesis PG EL 2011 001 Matriz Imp

Uploaded by

Raul Castillo RojasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tesis PG EL 2011 001 Matriz Imp

Uploaded by

Raul Castillo RojasCopyright:

Available Formats

i

REPUBLICA BOLIVARIANA DE VENEZUELA

MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN UNIVERSITARIA

UNIVERSIDAD POLITCNICA TERRITORIAL DEL ESTADO ARAGUA

FEDERICO BRITO FIGUEROA

DEPARTAMENTO DE INVESTIGACIN

Emulacin de un PID de estructura configurable desde la Consola de Control de la

Planta Piloto B del laboratorio de Control de Procesos de la Universidad

Politcnica Territorial del Estado Aragua Federico Brito Figueroa.

|

Trabajo Especial de Grado como requisito para optar al

Ttulo de Especialista en Control de Procesos Industriales

PG-EL-2011-001

Autor:

Ral Castillo Rojas

Tutor:

Dr. Jess Prez Rodriguez

Asesor:

Msc. Yul Goncalves Caa

La Victoria, Junio de 2011

ii

REPUBLICA BOLIVARIANA DE VENEZUELA

MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN UNIVERSITARIA

UNIVERSIDAD POLITCNICA TERRITORIAL DEL ESTADO ARAGUA

FEDERICO BRITO FIGUEROA

DEPARTAMENTO DE INVESTIGACIN

APROBACIN DEL TUTOR ACADMICO

En mi carcter de Tutor Acadmico del Trabajo Especial de Grado titulado:

Emulacin de un PID de estructura configurable desde la Consola de Control de

la Planta Piloto B del laboratorio de Control de Procesos de la Universidad

Politcnica Territorial del Estado Aragua Federico Brito Figueroa, presentado por

el Ing. Ral Castillo, titular de las cdula de identidad No. 4.367.965, como

requisito para optar al ttulo de Especialista en Electricidad mencin Control de

Procesos Industriales; considero que dicho Trabajo rene los requisitos y mritos

suficientes para ser sometido a la presentacin pblica y evaluacin por parte del

jurado examinador que se designe.

En la ciudad de La Victoria a los 03 das del mes Junio de 2011.

____________________________

Dr. Jess Alberto Prez Rodrguez

iii

DEDICATORIA

Que gane el quiero la guerra del puedo..

Joaqun Sabina

A Carmen Jacinta, mi mam adorada a Leopoldo Ramn, mi pap querido.

A Eleida Josefina mi esposa amada.

A mis hijos amados: Andrena Victoria, Jorge Ral y Rafael ngel, fuente

permanente de mi inspiracin.

A mis queridos hermanos, Mara Auxiliadora, Jacinta luca, Guillermo Ernesto,

Andrs Eloy y Jorge Arturo a quienes siempre tengo presente

A la memoria del Maestro quien fundiera su nombre en eponimia perpetua con

nuestra universidad, en sentido reconocimiento al valor de sus enseanzas, como

aquella predica dignificada con su ejemplo: pensando en grande, pero

construyendo de a poco, sin descuidar los detalles del da a da, de la cual dan

testimonio fiel: Bettys Muoz, su discpula predilecta, Jimy Santana, Marcos

Suarez, Jess Prez, Javier Castellanos y los profesores de I y C: Marisol Pino,

Bonis Salazar, Zulma Gutirrez, Oscar Azuaje, Mara Prez, Omar Contreras, David

Martnez, Francisco Pea, Felipe Pacheco, Lisandro Alvarado y Ligia Hermoso, junto

a los pioneros Clemente Herrera, Juan Herrera, Panfilino Mnaco, Rafael Rodrguez

y Yul Goncalves; todos ligados al significado gregario del presente trabajo.

iv

El proverbio que alude: el estilo es el hombre,

Expresa una dimensin del carcter,

Donde la gratitud que podamos sentir y manifestar

Revela el verdadero talante de nuestra condicin humana

Federico Brito Figueroa, conversaciones tutoriales.

AGRADECIMIENTOS

A mis compaeros de trabajo, amigos que me obsequia la vida, grandes maestros de

la solidaridad en tiempo real.

A Bettys, gracias por tantas cosas, eres un bello ejemplo de vida til para quienes te

admiramos y queremos.

A mi hermano mayor Andrs Eloy por su invaluable buen ejemplo acompaado

siempre de la palabra sabia, estimulante, inspiradora y oportuna.

A mi hermano Jimy por su invaluable compromiso de lucha, apoyo consecuente,

estimulo y amistad, muchas gracias por todo.

A mi hermano Jess por su invaluable comprensin, estimulo, buen ejemplo y

amistad.

A mi hermano Yul, por su proverbial amistad, sabidura y generosidad.

A mi querida amiga Ruth por su apoyo, comprensin y amistad.

A la Dra. Zaida , por su inspirador ejemplo como cooperante cubana, sobre la

importancia que para el desarrollo institucional de una universidad, reviste la

coherencia con que sus profesores armonicen teora y praxis humanista.

A mis profesores de Control Discreto: Marcos Villalobos, Juan Herrera, Panfilino

Mnaco y Luis Capace, por esas luces que iluminaron el camino para el

entendimiento de estos temas.

A dos costarricenses cuyos aportes en esta rea, va internet, han sido relevantes

para el presente trabajo: El Dr. Vctor Alfaro y su discpulo el Ing. Luis F. Rojas.

A mi familia por quererme, ayudarme y soportarme.

v

REPUBLICA BOLIVARIANA DE VENEZUELA

MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN UNIVERSITARIA

UNIVERSIDAD POLITCNICA TERRITORIAL DEL ESTADO ARAGUA

FEDERICO BRITO FIGUEROA

DEPARTAMENTO DE INVESTIGACIN

Autor: Ing. Ral Castillo Rojas CI:V- 4.367.965 Fecha: Junio 2011, Emulacin de un PID

de estructura configurable desde la Consola de Control de la Planta Piloto B del laboratorio

de Control de Procesos de la Universidad Politcnica del Estado Aragua Federico Brito

Figueroa.

RESUMEN

El presente trabajo aborda la modificacin de un software basado en Lenguaje G

de NI (LABVIEW) residente en una PC que funge de consola de control, asociada a

un prototipo de tarjeta de adquisicin de datos, va puerto USB, desarrollada con

anterioridad en la institucin

1

. El software original da soporte a una Interfaz hombre

mquina con instrumentacin virtual (IHM) que permite la sintonizacin de

parmetros para un control PID de estructura fija, ideal paralelo no interactuante,

provisto de seleccin de modos de operacin y visualizacin en tiempo real de las

variables caudal, nivel o presin que actan en los procesos didcticos que se

desarrollan sobre la plataforma de emulacin: planta piloto B del laboratorio de

Control de Procesos de la institucin. Adems, brinda la posibilidad de ajustes de:

Set Point, Bias, Banda Proporcional, tiempo integral (anti Wind up) y derivativo (con

filtrado); modos: manual/automtico con Bumpless, accin dir/inv, entre otras

posibilidades. El presente trabajo documenta la base algortmica del funcionamiento

encontrado, destacando los puntos especficos objetos de las modificaciones

propuestas, asimismo aprovecha las caractersticas de funcionamiento referentes a

servicio y estandarizacin ya logradas, agregando flexibilizacin al clculo de la

accin de control PID, hacindola ahora configurable desde un panel auxiliar, para

soportar distintas estrategias presentes en equipos industriales, correspondientes a

estructuras como: PID, ideal, serie, industrial paralelo, PI-D, I-PD, un grado de

libertad, Standard ISA, entre otras, a travs de un algoritmo discreto genrico

sintetizado a partir de la discretizacin de la ecuaciones universales propuestas por

Alfaro

2

. Con el mencionado aporte se le agrega valor de uso a la mencionada tarjeta,

avanzando en el objetivo estratgico de apropiar y adaptar tecnologas forneas, en

funcin de alcanzar grados superiores de independencia tecnolgica, frente a marcas

trasnacionales, con base en el trabajo gregario, superando progresivamente la

necesidad de productos importados para estos fines, al tiempo que se consolidan

ambientes seguros para el aprendizaje con una aproximacin realista de los procesos

industriales que se dan en el aparato socio productivo nacional.

1

Goncalves, Y. Tarjeta de Adquisicin de datos prototipo TAD-UPTA UPT Aragua 2010.

2

Alfaro, V. Ecuaciones para controladores PID universales, Ingeniera, Costa Rica, Vol 12 N1, 2002.

Palabras claves: PID, Algoritmo Universal, Control Discreto, Estructuras PID

vi

|NDICE GENERAL

DEDICATORIA ................................................................................................... III

AGRADECIMIENTOS ........................................................................................ IV

RESUMEN ............................................................................................................. V

|NDICE GENERAL............................................................................................. VI

NDICE DE TABLAS ........................................................................................ XIV

INTRODUCCIN ................................................................................................ 15

CAPTULO I ........................................................................................................ 24

EL PROBLEMA ................................................................................................... 24

1.1 CONTEXTO SOCIO ACADMICO............................................................. 24

1.2 FORMULACIN DEL PROBLEMA Y JUSTIFICACIN DEL TRABAJO

............................................................................................................................... 27

1.3. OBJETIVOS DE LA INVESTIGACIN ..................................................... 33

1.3.1 OBJETIVO GENERAL .................................................................................. 33

1.3.2. OBJETIVO ESPECFICOS ............................................................................ 33

1.4. DELIMITACIN ........................................................................................... 34

CAPTULO II ....................................................................................................... 35

BASES TERICAS .............................................................................................. 35

2.1. ANTECEDENTES DE LA INVESTIGACIN ............................................ 35

2.2. ESTADO DEL ARTE .................................................................................... 38

2.3. ASPECTOS TERICOS .............................................................................. 41

2.3.1. CARACTERIZACIN DEL CONVERTIDOR ANALGICO/ DIGITAL ............... 42

2.3.2 FUNCIN DE TRANSFERENCIA DEL MUESTREADOR .................................... 43

2.3.3. CARACTERIZACIN DEL CONVERTIDOR DIGITAL /ANALGICO .............. 44

2.3.4. CARACTERIZACIN DEL CONTROLADOR DIGITAL ................................... 45

2.3.5. DIAGRAMA DE BLOQUES FUNCIONAL ........................................................ 47

2.3.6. LA TRANSFORMADA Z ............................................................................... 48

2.3.7. CARACTERIZACIN DE LA PLANTA COMO UN BLOQUE DISCRETO ............. 49

2.3.8. FUNCIN DE TRANSFERENCIA DEL CONTROLADOR DIGITAL.................... 50

2.3.9. DISCRETIZACIN APROXIMADA DE UNA FUNCIN DE TRANSFERENCIA .... 52

2.3.9.1. Justificacin de las aproximaciones ................................................. 53

2.3.9.1.1. Caso diferencia hacia atrs ........................................................ 55

2.3.9.1.2. Caso diferencia hacia adelante .................................................. 56

vii

2.3.9.1.3. Caso diferencia hacia adelante-atrs ........................................ 57

2.3.9.2. Diagrama de bloques de un sistema de Control Digital en el dominio

z ...................................................................................................................... 58

2.3.9.3. Una manera ms General para ir de M(s) a M(z) ......................... 59

2.3.10. CONTROLADORES PID ............................................................................ 60

2.3.10.1 Parmetros de los Controladores PID ............................................ 61

2.3.10.1.1. P: Control Proporcional (Accin Proporcional). ................... 61

2.3.10.1.2. PI: Control Integral (Accin Integral) ................................... 61

2.3.10.1.3. PD: Control Proporcional Derivativo (Accin Derivativa) . 63

2.3.10.1.4. PID: Control Proporcional Integral Derivativo. ............... 65

2.3.11. AJUSTE EMPRICO DE CONTROLADORES DE ZIEGLER Y NICHOLS .......... 65

2.3.11.1 Mtodo de Oscilacin de Ziegler-Nichols ........................................ 66

2.3.11.2 Mtodo de la Curva de Reaccin de Ziegler-Nichols. ..................... 68

2.3.11.3. Mtodo de la Curva de Reaccin de Cohen-Coon ......................... 69

2.3.12. SISTEMAS DE ADQUISICIN DE DATOS .................................................... 70

2.3.12.1. Acondicionamiento de Seal........................................................... 70

2.3.12.1.1 Amplificacin ............................................................................ 71

2.3.12.1.2. Filtrado .................................................................................... 71

2.3.12.1.3. Aislamiento ............................................................................... 72

2.3.13. CONSIDERACIONES SOBRE LAS TAD-UPTA ........................................... 72

2.3.13.1. Entradas Analgicas. ..................................................................... 72

2.3.13.2. Frecuencia de Muestreo. ................................................................. 73

2.3.13.3. Resolucin. ...................................................................................... 73

2.3.13.4. Niveles de Entrada. ......................................................................... 74

2.3.13.5. Salidas Analgicas.......................................................................... 74

2.3.13.6. Puertos Digitales. ............................................................................ 74

2.3.13.7. Diagrama de Bloques General de una TAD ................................... 74

2.3.14. INSTRUMENTACIN VIRTUAL. ................................................................. 75

2.3.14.1. Diseo de Instrumentos Virtuales .................................................. 77

CAPTULO III ..................................................................................................... 78

MARCO METODOLGICO .............................................................................. 78

3.1. MODALIDAD DE INVESTIGACIN. ........................................................ 78

3.2. REA DE LA INVESTIGACIN ................................................................ 79

3.3- ETAPAS DE LA INVESTIGACIN. .......................................................... 79

3.3.1. PRIMERA ETAPA ........................................................................................ 79

3.3.2. SEGUNDA ETAPA........................................................................................ 79

3.3.3. TERCERA ETAPA ....................................................................................... 80

3.3.4. CUARTA ETAPA ......................................................................................... 80

3.3.5. QUINTA ETAPA .......................................................................................... 80

3.3.6. SEXTA ETAPA............................................................................................ 81

viii

3.3.7 SPTIMA ETAPA.......................................................................................... 81

CAPTULO IV ...................................................................................................... 82

SISTEMA ATUAL ............................................................................................... 82

4.1. LO QUE TENEMOS ..................................................................................... 82

4.2. EL SISTEMA ACTUAL EN DETALLE ...................................................... 83

4.3 MS SOBRE LA TDA-UPT Y EL SUBSISTEMA S3 ................................ 84

4. 3.1. EL SUB SISTEMA S3 EN DETALLE, BASADO EN LA TAD-UPTA ................ 86

4.3.2. DETALLES ENTRADA SALIDA DE LA TARJETA DE ADQUISICIN DE DATOS

CON COMUNICACIN RS-232/USB ..................................................................... 88

4.3.2.1 Convertidor RS-232/USB .................................................................. 89

4.3.2.2. Entradas Analgicas ........................................................................ 91

4.3.2.3. Puertos de Entrada y Salidas Digitales (I/O) ................................... 92

4.3.2.4. Puertos de Comunicacin SPI-I

2

C ................................................... 92

4.3.2.5. Tarjetas Acondicionadoras .............................................................. 93

4.3.2.5.1. Tarjeta Acondicionadora de Voltaje a Corriente (V/I) ............ 93

4.3.2.5.2. Tarjeta acondicionadora de corriente a voltaje (I/V) ............... 94

4.3.2.5.3. Tarjeta de Expansin de Salidas Analgicas ............................ 94

4.3.2.6 Adaptacin de la TAD- UPTA a la Planta Piloto B .................... 98

4.3.2.6.1. Cdigos en el Protocolo de Comunicacin usados entre la TAD-

UPTA y el Computador ............................................................................ 98

4.3.2.6.2. Instalacin del Driver de la TAD- UPTA ............................... 100

4.4. PANEL IHM DEL SUBSISTEMA S3 ......................................................... 103

4.4.1. SOBRE LA INTERFAZ HOMBRE MQUINA (IHM)..................................... 103

4.4.2. EJEMPLO DE FUNCIONALIDAD................................................................ 104

CAPITULO V ..................................................................................................... 106

SISTEMA PROPUESTO ................................................................................... 106

5.1 PRESENTACIN DE LA PROPUESTA DESARROLLADA ................... 106

5.2 SOBRE LA VERSATILIDAD ESTRUCTURAL DEL PID PROPUESTO.

............................................................................................................................. 109

5.3 SOBRE LA ADAPTACIN A EQUIPOS DE USO COMN EN EL

TERRITORIO. ................................................................................................... 111

5.4 SOBRE EL ALGORITMO DESARROLLADO ......................................... 114

5.4.1 OBTENCIN DE M(N) BSICA EN CADA CASO ............................................ 115

5.4.1.1. Caso 0: P=0; D=0 ....................................................................... 115

5.4.1.2. Caso 1: P=0; D=1 ....................................................................... 116

5.4.1.3. Caso 2: P=1; D=0 ........................................................................ 117

ix

5.4.1.4. Caso 4: P=1; D=1 ....................................................................... 118

5.5. CONSIDERACIONES PARA LA ESTANDARIZACIN INDUSTRIAL.

............................................................................................................................. 120

5.5.1. SELECCIN DIR/INV ............................................................................. 121

5.5.2. EVITAR EFECTO WIND UP: ..................................................................... 121

5.5.3 PROCEDIMIENTO A-W ............................................................................. 123

5.5.4. AJUSTE DE BIAS ..................................................................................... 124

5.5.5. CONMUTACIN AUTO/ MANUAL ............................................................. 125

5.6. IMPLEMENTACIN DEL PROGRAMA EN LENGUAJE G DE

LABVIEW ........................................................................................................... 128

5.7 TRANSFERENCIA DE CO(N) LA TAD-UPTA ........................................ 130

5.8. SNTESIS DEL TRABAJO ......................................................................... 134

5.8.1. PRUEBA ESTRUCTURA PARALELO........................................................... 137

5.8.2. PRUEBA ESTRUCTURA SERIE. ................................................................. 139

CAPTULO VI .................................................................................................... 142

CONCLUSIONES Y RECOMENDACIONES ................................................. 142

6.1 CONCLUSIONES ........................................................................................... 142

6.2 RECOMENDACIONES ................................................................................... 143

REFERENCIAS BIBLIOGRFICAS ............................................................... 146

ANEXOS ............................................................................................................. 148

ANEXO 1 FILTRADO ANTIALIASING PARA TARJETAS DE ADQUISICIN DE DATOS

......................................................................................................................... 149

ANEXO 2 IHM PROPUESTA PARA LAZO DE FLUJO ......................................... 150

ANEXO 3 IHM PARA LAZO DE PRESIN Y NIVEL SOPORTADOS POR LOS MISMOS

ALGORITMOS FLEXIBLES .................................................................................. 152

ANEXO 4 ESTRUCTURA CASE GENERADORA DE Q,W,H,J LENGUAJE

G .......................................................................................................................... 153

ANEXO 5 DETALLE NODO DE CLCULO CASO 0 DE ACUERDO A LA TABLA 10 154

ANEXO 6 NODO DE COEFICIENTES A,B,C DEL ALGORITMO ............................. 155

ANEXO 7 CODIGO DEL NODO DEL ALGORITMO PID GENRICO ...................... 156

ANEXO 9 ESTRUCTURAS PID TIPO UP ............................................................ 158

CONTINUACION_1 ANEXO 9 ESTRUCTURA PID TIPO UP .............................. 159

CONTINUACIN_2 DE ANEXO 9 ESTRUCTURA PID TIPO UP............................ 160

ANEXO 10 VARIANTES FUNCIONALES US ....................................................... 161

ANEXO 11 ESTRUCTURAS PID TIPO US .......................................................... 162

CONTINUACIN_1 ANEXO 11 ESTRUCTURAS PID TIPO US ........................... 163

x

CONTINUACIN_2 ANEXO 11 ESTRUCTURAS PID TIPO US ............................ 164

ANEXO 12 EJEMPLOS DE VIRTUALIZACIN REALISTA LOGRADA EN LA UPT

ARAGUA ........................................................................................................... 165

xi

NDICE DE FIGURAS

Figura 1. Esquema de un Control de lazo por Computador.. 41

Figura 2. Convertidor A/D............................................ 42

Figura 3. Relacin Entrada Salida del Muestreador.............................. 43

Figura 4. Modelo Fsico del Muestreador. 43

Figura 5. Relacin Entrada Salida del ZOH........................... 44

Figura 6. Respuesta Impulsional del ZOH.. 45

Figura 7. Procesamiento Digital. 45

Figura 8. Algoritmo Equivalente del Controlador... 46

Figura 9. Control Discreto: a) Diagrama b) Algoritmo Equivalentes 46

Figura 10. Diagrama de Bloques Funcional de un Control Discreto 47

Figura 11. La Seal Escaln Discreto .. 48

Figura 12. Esquemas Discretos Equivalentes.. 50

Figura 13. Funcin de Transferencia del controlador Digital:

a) Diagrama de Bloque en z b) Algoritmo en Funcin de.. 52

Figura 14. Evaluacin de Integral por Aproximaciones rectangulares

a) Diferencia-atrs; b) Diferencia-adelante.. 55

Figura 15. Mapeo para Aproximacin Diferencia Atrs.... 55

Figura 16. Mapeo para Aproximacin Diferencia Adelante............ 56

Figura 17. Evaluacin de Integral por Aproximaciones Trapezoidales. 57

Figura 18. Mapeo para Aproximacin Diferencia Adelante-Atrs......... 57

Figura 19. Diagrama de Bloques de un Sistema de Control Discreto

Lazo Cerrado en el dominio z................................ 58

Figura 20. PD con Filtro (derivador real).... 64

Figura 21. Respuesta de la Planta con Ganancia Crtica. 67

Figura 22. Respuesta al Escaln (curva de reaccin) en Lazo Abierto.. 68

Figura 23. . Etapa de Entrada General de una TAD.. 75

xii

Figura 24. Esquema General del Sistema Actual.. 83

Figura 25. Vista Planta piloto B Situacin Actual.. 83

Figura 26. El subsistema S

3

como Emulador.. 86

Figura 27. Vista 3D de la Tarjeta de Adquisicin de Datos 88

Figura 28. Circuito Elctrico de Fuente de Alimentacin. 89

Figura 29. Pines del PIC y las Identificaciones de como se llaman

las entradas y salidas, analgicas y digitales de la TAD.. 92

Figura 30. Tarjeta Acondicionadora de V/I del SCF. 93

Figura 31. Tarjeta Acondicionadora de I/V del SCF. 95

Figura 32. Tarjeta de Expansin de Salidas Analgicas para TAD-UPTA 96

Figura 33. Instalacin del Driver del FT232RL de la TAD- UPTA 101

Figura 34. Ruta para llegar a ver cual nmero de COM asignado

(en la Ilustracin es COM8).

102

Figura 35. Configuracin avanzada del USB Serial Port, COM virtual.. 102

Figura 36. Panel IHM actual. 104

Figura 37. Panel Frontal Lazo Control de Flujo.. 106

Figura 38 Configurador de la Estructura PID.

108

Figura 39. Estructura Universal PID Paralelo

(Propuesta Alfaro Reducida) 109

Figura 40. Estructura Universal PID Serie

(Propuesta Alfaro Reducida).

110

Figura 41 Emulacin del Estndar Industrial. 120

Figura 42. Generacin de Bandera I Anti Wind Up ..

123

Figura 43. Procedimiento para Delimitar la salida CO en modo

Automtico 124

Figura 44. Procedimiento para suavizar transferencia al conmutar

modos auto/man . 126

Figura 45. Procedimiento que Actualiza CO(n) cada T.. 127

Figura 46. Bucle While usado en el trabajo, Lenguaje G de NI 128

Figura 47.Cdigo Fuente de Transmisin en Lenguaje G............ 132

xiii

Figura 48. Cdigo Fuente de Graficacion en Lenguaje G (NI)................. 133

Figura 49. Subsistema 3 de la Planta Piloto B . 135

Figura 50. Respuesta del sistema oscilatoria (BP = 61,12%). 136

Figura 51. Ganancia ltima (BP = 64,00 %)... 136

Figura 52. PID Ideal no interactuante (Paralelo) .. 137

Figura 53. Respuesta a un escaln de SP. Estructura UP

BP=108,8%; Ti=0.058min; Td= 0.0145min. 138

Figura 54. Respuesta a un escaln de perturbacin

Estructura BP=108,8%; Ti=0.058min; Td= 0.0145min 138

Figura 55. PID Ideal interactuante (Serie ) .. 139

Figura 56. Respuesta a un escaln de SP. Estructura US,

BP=108,8%; Ti=0.058min; Td=0.0145min 139

Figura 57. Respuesta a un escaln de perturbacin

Estructura US BP=108,8%; Ti=0.058min; Td= 0.0145min. 140

Figura 58. Representacin en el plano del lazo de flujo realizado. 140

Figura 59. Representacin en el plano de:

a) lazo de Nivel b) Lazo de Presin.. 141

xiv

NDICE DE TABLAS

Tabla 1. Aproximaciones para la discretizacin de Gc(s). 53

Tabla 2. Parmetros PID segn el Mtodo de Oscilacin

de Ziegler-ichols 67

Tabla 3. Parmetros de Controladores PID segn el Mtodo

de la Curva de Reaccin de Ziegler Nichols.. 69

Tabla 4. Parmetros de Controladores PI D segn el Mtodo

de la Curva de Reaccin de Cohen-Coon. 69

Tabla 5. Terminales usados en la TAD de la UPTA.. 97

Tabla 6. Protocolo PC TADUPTA 98

Tabla 7. Protocolo TAD UPTAP. 100

Tabla 8. Muestra de Controladores PID comunes en Aragua 111

Tabla 9. Estructuras Comerciales Usando las Ecuaciones PID

Universales.. 113

Tabla 10. QA, WA, HA, JA a partir de K, Kd, Kr, Td, Ti, T,tr,o 116

Tabla 11. QA, WA, HA, JA a partir de K, Kd, Kr, Td, Ti, T,tr,o.. 117

Tabla 12. Q|, W|, H|, J| a partir de K, Kd, Kr, Td, Ti, T,tr,o.. 118

Tabla 13. Q, W, H, J a partir de K, Kd, Kr, Td, Ti, T,tr,o.. 119

Tabla 14. Ajuste de ndices. 120

Tabla 15. Direccionamiento de la salida CO. 131

Tabla 16. Organizacin de la Informacin a Transferir 131

15

INTRODUCCIN

El presente trabajo aborda la modificacin de un software basado en Lenguaje G

de NI (LABVIEW) que cumple el objetivo de asociar a la tarjeta de adquisicin de

datos TAD_UPTA con la consola de control residente en una PC, articulando un

conjunto con funcionalidad suficiente para desempearse como controlador industrial

PID.. Con la modificacin propuesta se agrega valor de uso al mencionado

prototipo de la Universidad Politcnica Territorial del Estado Aragua que se

encuentra instalado sobre la plataforma de emulacin planta piloto B del

Laboratorio de Instrumentacin y Control; equipo que igual a la mencionada tarjeta,

es resultado de un sostenido esfuerzo de construccin colaborativo, a travs de

distintos proyectos de estudiantes y profesores, realizados durante la etapa de

modernizacin y transformacin del Instituto Universitario Experimental de

Tecnologa La Victoria que inicia en el ao 2000 y contina en el 2011 con la

Universidad Politcnica Territorial resultante de ese proceso; ello, conforme a una

lnea institucional de investigacin y desarrollo del rea Instrumentacin y Control,

dirigida por el profesor Yul Goncalves Caa, que viene organizando recursos y

esfuerzos en funcin del logro de productos relevantes en el campo del control de

procesos industriales.

Cabe destacar que estos desarrollos tienen su antecedente en el trabajo pionero de

los profesores Rafael Rodrguez y Panfilino Mnaco y en la actualidad se

interrelacionan con otras reas de desarrollo institucional como: virtualizacin a

cargo del Prof. Andrs Castillo; Simulacin a cargo del Prof. Jimy Santana;

Educacin Tcnica Javier Castellanos, Redes Telemticas Francisco Paiva y Pedro

Landaeta ; Emuladores de Procesos de I y C con los profesores: Bonis Salazar, Omar

Contreras, David Martnez, Francisco Pea, Zulma Arvelo, Ligia Hermoso y Mara

Eugenia Perez; Adquisicin de Datos del Prof. Jess Prez, responsable del rea de

investigacin, funcin sustantiva de la universidad que integra las mencionadas

16

vertientes para orientarlas a la produccin intelectual segn los lineamientos socio

integradores del PNF en I y C en consonancia con las prescripciones del proyecto

Nacional Simn Bolvar.

El aporte de carcter gregario que se procura, aprovecha tanto la arquitectura

electrnica de la TAD-UPTA, como el software preexistente, ampliando sus

posibilidades para el desarrollo de actividades formativas en las cuales se pueden

confrontar los resultados de simulaciones de control sobre modelos de sistemas

reales, con los resultados prcticos obtenidos de ensayos y pruebas sobre procesos

que tienen lugar en la planta piloto, ambiente donde intervienen las variables:

nivel, caudal y presin, sujetas a las acciones de control que se prueban. Para el

presente proyecto, se maneja la TAD-UPTA desde un computador personal (PC) que

funge de consola de control, dotada para estos fines con el software de uso industrial

LABVIEW instalado sobre el sistema operativo WINDOW XP, ello como soporte a

una instrumentacin virtual amigable para la interfaz de usuario que maneja la

interaccin hombre mquina (IHM); funcionamiento que se podra adaptar

posteriormente a cualquier versin de Window o Linux, lo mismo que al software

libre que eventualmente desarrolle la universidad para hacer las veces de LABVIEW.

Lo anterior es factible, por dos razones de peso:

- Se dispone de fortalezas institucionales para acometer trabajos de programacin de

esa envergadura (recursos de PNF y postgrado en informtica, Centro de desarrollo

vocacional: Club de Java, capacidad de desarrollar proyectos socio integradores,

lneas de virtualizacin de equipos de laboratorio.

- Se cuenta con informacin precisa sobre el funcionamiento de la tarjeta, con

documentacin requerida para implantar los driver correspondientes que garanticen

la compatibilidad de funcionamiento, en virtud que dicha tarjeta ha sido fabricada a

17

partir de un diseo propio de la institucin, basado en el micro-controlador de

propsito general 18F452 Microchip.[2].

Se destaca que la TAD-UPTA fue concebida como accesorio de PC para la

adquisicin de datos analgicos externos; dicha tarjeta puede operar desde una rata

desde 3.900 hasta 62.500 muestras por segundo, dependiendo del nmero de entradas

analgicas a muestrear de 8 posibles. Para el caso de escanear 3 variables se obtiene

una rata aproximada de 20.000 muestras por segundo, por tanto, est capacitada para

ajustarse con holgura a tiempos de muestreo T, cnsonos con el comportamiento

dinmico de las variables de procesos presin, nivel y caudal presentes en la PPB,

cuyas constantes de tiempo rondan el orden de dcimas de segundo. Como paso

previo a la conversin analgica digital, tales magnitudes son procesadas por la

cadena de medicin, transmitidas y acondicionadas a niveles de tensin analgicos

proporcionales en el rango 0v5v, en concordancia con las exigencias de

funcionamiento del convertidor (CAD) integrado en el chip microcontrolador de la

tarjeta. El CAD es un dispositivo configurable que muestrea las seales a intervalos

de tiempo equidistantes y ajustables, para obtener un equivalente digital que es

peridicamente entregado al PC, va serial, a travs de una unidad incorporada en el

mismo que soporta la Transmisin y Recepcin de datos, tanto Sincrnica como

Asincrnica (USART), operando bajo la coordinacin de un programa embebido en

el microcontrolador. La comunicacin de ese USART con el software instalado en

la PC, se logra por medio de la conexin fsica con el puerto USB, a travs del

circuito integrado FT232RL instalado en la TAD-UPTA, el cual adapta las seales

del PUERTO USB del PC, a las seales TTL seriales del USART del

microcontrolador, as mismo, hace lo propio desde el USART al puerto USB. Desde

el punto de vista del PC, usando el driver adecuado al sistema operativo, dicho chip

soporta la emulacin completa de un puerto serial, por tanto, se dispone de un puerto

virtual que permite trabajar con aplicaciones sobre la PC que invocan al puerto serial

comx (asignable), como si en realidad existiera, cuando en verdad el PC est sacando

18

sus salidas hacia la tarjeta y recibiendo por sus entradas desde la misma, seales tipo

USB (V1.1 V2.1) por el conector correspondiente. Gracias a esta posibilidad se

puede aprovechar el mdulo de comunicacin serial de LABVIEW para la

interconexin virtual, de all que tanto en los programas residentes en el

microcontrolador, como en el lenguaje G de LABVIEW que corre en la PC, la

comunicacin se trata de manera transparente, como si se diera entre dos puertos

seriales con la trama y seales de sincronizacin digitales del protocolo RS322, en

este caso, a 9.600 baudios, con 8bit, 1 bit de START , 1 bit de Stop y sin bit de

paridad.

Es en la PC donde se hacen los clculos para generar la accin de control. Al

obtenerse el valor correspondiente, el mismo se enva en formato binario, desde la PC

hasta la TAD-UPTA, cada intervalo de tiempo T (mseg); all a nivel del micro-

controlador residente, se produce la conversin digital analgica (CDA) por la

modulacin de ancho de pulso (PWM) de una portadora digital a la salida del

microcontrolador, la cual es desmodulada electrnicamente para proporcionar la

correspondiente variable manipulada m(t) + BIAS, como seal analgica en forma de

tensin elctrica que sirve de entrada a la etapa de estandarizacin (ES), para

producir una salida CO acotada en el intervalo de 1 a 5v 4 a 20mA,

correspondiente al rango de salida CO(%) de 0 a 100%; as el conjunto IHM+

PC+TAD-UPTA+ES, puede emular el funcionamiento bsico de un controlador

industrial convencional.

Para la sntesis del PID se parti de las ecuaciones integro diferenciales

siguientes:

Ideal:

(ISA ganancias dependientes).

Paralelo:

(Ganancias independientes).

Serie:

interactuante.

19

Tres estrategias que constituyen la idea algortmica PID, tanto de los

controladores, como de los mdulos agregados a los PLC que se consiguen en la

Industria. Con la intencin de soportar la mayora de los equipos que se utilizan en el

sector socio productivo venezolano, se ha revisado las caractersticas relevantes de la

accin PID en diversos modelos de las marcas: ABB, Foxboro, Honeywell, Smart,

Telemecanique y Siemens, entre otros que se usan en el pas, a fin de poder emular

su funcionamiento, pero adems hacer la propuesta institucional de un controlador

industrial virtual flexible.

Se pudo cotejar con la revisin de los manuales de las marcas referidas que no

haba un estndar normalizado para los PID, en su lugar haba mltiples formas de

referirse al mismo tales como: ideal, serie, industrial, paralelo, PI-D, I-PD, de un

grado de libertad, de dos grados de libertad, interactuarte, no interactuarte, clsico, de

ganancias independientes, estndar, ISA y mezclas de stos. Todos derivados directa

o indirectamente de las citadas estrategias, no obstante lo anterior todas las variantes

consultadas admiten la sntesis propuesta por Alfaro [1] para M

i

(s) representada en

dos ecuaciones fundamentales para estructuras serie y paralelo respectivamente:

PARALELO

SERIE

20

Donde: Kcp, Td,Ti y Kcs ,Td,Ti, se corresponden con los ganancia

proporcional, tiempo derivativo y tiempo integral de un PID para los esquemas

paralelo y serie respectivamente, o es la constante de ajuste del filtro real asociado,

mientras que K

rd

, K

rp

y t

rp

son parmetros que permiten adecuar las ecuaciones a

distintas estructuras.

Precisamente en el trabajo se toman estas ecuaciones para la base de clculo de la

accin de control PID, pero adems se prevn caractersticas de funcionamiento

tpicas de un controlador industrial:

- Adaptacin de un filtro pasa bajo para limitar la sensibilidad del derivador

frente al ruido(derivador real), con posibilidad de ajustar la frecuencia de

corte con ajustable entre 0 y 1

- Ajuste de los parmetros ganancia proporcional, tiempo integral y derivativo

- Opcin de derivar tan solo la variable realimentada y no el SP; lo que evita

saltos indeseables cuando se ajusta el SP ; (K

rd

= 0 1).

- Ponderar el peso de SP e incorporar una dinmica de primer orden, para

lograr un buen funcionamiento como servomecanismo aunque los parmetros

hayan sido sintonizados para trabajar como regulador. Dando valores a Krp y

rp.

- Opcin de excluir a SP de la accin proporcional Krp = 0

- Supresin de efectos indeseables de desbordamiento en el funcionamiento de

la accin integral (Anti Wind Up).

- Sistema suavizador de efectos de transferencia por cambio de modos de

manual a automtico y de automtico a manual (bumpless).

- Seleccin entre una accin directa del error actuante e; e =PVSP una

accin inversa e = SPPV

- Modos automtico y manual con un mecanismo que evite saltos indeseables

en la conmutacin de esos modos.

21

- SP remoto local, para facilitar arreglos de acciones de control en cascada

- Acotacin de m(t) entre 15v

- BIAS ajustable CO(t) = BIAS +m(t)

- Estandarizacin de CO(%) de 0 a 100% correspondiente al estndar industrial

4-20mA (1-5v).

- Seleccin de tipo de algoritmo y opcin de discretizacin para m(n):

diferencia hacia atrs diferencia adelante-atrs (tustin) y tiempo de muestreo

T, tanto para el caso serie como paralelo.

Con la adaptabilidad del conjunto para asumir las ms variadas prestaciones, se

puede emular la accin PID de un gran nmero de equipos conocidos. Para ilustrar

con un ejemplo ese potencial universal, se hacen pruebas a dos opciones: la estructura

paralelo correspondiente al PID ideal no interactuante, cuyo algoritmo se deriva de

una discretizacin con aproximacin diferencia atrs y la estructura serie

correspondiente al PID ideal interactuante cuyo algoritmos se deriva de una

discretizacin con aproximacin diferencia adelante-atrs (tustin). Para estos casos

se hacen ensayos de evaluacin de ganancia ltima de Ziegler y Nichols, para

obtener de manera emprica valores de sintonizacin Ti, Td y K apropiados para un

buen desempeo como regulador en lazo de flujo, Nivel o Presin. Luego se someten

esos sistemas a escalones a nivel de las entradas o perturbaciones en la entrada o

salida y se grafica su comportamiento con el auxilio de la IHM desarrollada. La

escogencia del modelo de entrada salida, donde se aplica normalmente el control

PID, no requiere informacin detallada de la planta; de hecho, para la PPB se ha

adoptado la aproximacin experimental Ziegler y Nichols, que describe el

subsistema en lazo abierto asociado a un tiempo muerto To:

,

22

Este modelo permite estimar los parmetros de una manera alternativa con la

llamada curva de reaccin, segn criterios ya tabulados a partir de parmetros

medidos en esa respuesta.

Cabe destacar que el presente trabajo pretende servir de antesala a otros

subsiguientes, para lo cual se han tomado las previsiones de concebir, documentar y

explicar los algoritmos de control discreto, parametrizacin y modos de

funcionamiento en trminos que faciliten su ulterior uso. Entre los proyectos ms

inmediatos de esa lnea se vislumbra la eventual migracin de algoritmos al

microcontrolador residente de la TAD-UPTA, a sabiendas que tal dispositivo cuenta

con suficientes recursos para soportar las implicaciones que ello conlleva. El

incorporar a dicha tarjeta, las providencias de software necesarias para calcular

localmente, a nivel de su micro controlador residente la accin de control (control

embebido), significa ampliar la funcionalidad de la tarjeta, dando como resultado una

nueva versin: la TAD_UPTA-1 que mantendra la misma arquitectura de la tarjeta

original pero con un firmware modificado.

El equipamiento para el cual tributa el esfuerzo que se describe, ha sido

planificado para combinar la posibilidad de emular procesos concretos, con las

ventajas que se derivan de la simulacin y la virtualizacin disponible, completando

con la planta piloto un til sistema de desarrollo del laboratorio; herramienta de

soporte para el aprendizaje terico prctico en pregrado y postgrado; plataforma para

el entrenamiento profesional, investigacin de campo, diseo de prototipos y logro

de productos con pertinencia socio econmica de impacto para el desarrollo

endgeno; su eficacia se procura con emulaciones que significan una aproximacin

lo ms ajustada posible a la realidad productiva, interactuando con equipos

industriales que operan variables fsicas reales, donde pueden analizarse aspectos

fundamentales sobre requerimientos de instrumentacin y tcnicas de control de

procesos industriales con las mencionadas variables, que tienen significacin para el

territorio en reas como: produccin de alimentos, agro-industria, petroqumica,

23

generacin elctrica, empresas bsicas, diversas actividades fabriles y servicio a

instalaciones pblicas.

Siendo la opcin de control PID la ms usada como solucin industrial en

Venezuela y el mundo, representando el 95% del total de las alternativas de control

empleadas[3] y teniendo presente que la propuesta universal que se incorpora al

laboratorio de instrumentacin y control de la Universidad, es extensible al resto de

las instituciones educativas; se tiene entonces que el aporte institucional que

representa la PPB en su conjunto, puede significar un pequeo pero firme paso en la

direccin de avanzar como pas a niveles superiores de autonoma en el uso de estas

tecnologas.

El Autor.

24

CAPTULO I

EL PROBLEMA

1.1 Contexto Socio Acadmico

El camino de modernizacin y transformacin que vena transitando el Instituto

Universitario Experimental de Tecnologa de La Victoria desde el ao 2000 deviene,

a mediados del ao 2010, en la concrecin formal de la Universidad Politcnica

Territorial de Aragua: Federico Brito Figueroa. Ms que un cambio de personalidad

jurdica, con sus implicaciones de orden legal, el significado real de la universidad en

su mbito de ascendencia, ha de ser el resultado de una construccin colectiva que

ya se ha puesto en marcha con el acompaamiento y la orientacin de la Misin

Alma Mter, de acuerdo a lineamientos del Ministerio del Poder Popular para la

Educacin Universitaria (MPPEU). Bajo esa gida surge el Programa Nacional de

Formacin (PNF) en Instrumentacin y Control (I y C) sustentado por una Comisin

interinstitucional promotora con un documento maestro que de manera razonada,

vincula su pertinencia con los grandes objetivos estratgicos del plan econmico y

social de la nacin.

La estrategia de formacin promueve el aprendizaje, y evaluacin constructivista;

preferentemente colectivo-cuali-cuantitativo, basado en la reflexin y anlisis de

experiencias, donde el papel de los laboratorios es determinante en una construccin

del conocimiento que procura confrontar y conciliar la teora y la praxis. Lo anterior

conlleva esfuerzos en todos los niveles, en ese sentido el presente trabajo se inscribe

en los lineamientos socio integradores que procuran el Desarrollo de Productos para

el Control de Procesos. Tales lneas tienen un amplio alcance al cual tributan las

unidades curriculares del PNF Instrumentacin y control:

25

Trayecto I: Matemtica I, Fundamentos de Electricidad,

Instrumentacin, Taller

Trayecto II: Electrnica, Sistemas de Control I, Sistemas de Computo,

Taller II

Trayecto III: Matemtica II, Informtica Industrial, Fundamento de

Procesos, Sistema de Control II

Trayecto IV: Instrumentacin Mdica, Control de Procesos, Principios

Gerenciales, Optativa.

Se advierte que todos los trayectos duran un ao, en cada uno de ellos estn

presentes las unidades curriculares: Formacin Socio Crtica y Proyecto; en general

las unidades curriculares se imparten a lo largo de todo el trayecto; cada trayecto

comporta un promedio de 1980 horas terico prcticas anuales, repartidas entre

estudios asistidos y estudios independientes, con su respectivo trabajo de aula, campo

y laboratorios.

Las mencionadas lneas dan marco a diversos proyectos socio integradores y estos

a su vez a variados trabajos de investigacin y desarrollo por cuanto contempla

vertientes hacia lo didctico pedaggico, biomdico, produccin de alimentos,

energa alternativa, actividad agro-industrial y procesos industriales, entre otros.

El presente trabajo para el grado de Especialista est vinculado al producto:

Plataforma de Emulacin de Procesos Industriales Planta Piloto B , este ltimo ha

venido dando cauce a un sostenido esfuerzo de construccin colaborativo, a travs

de distintos proyectos de estudiantes y profesores, en pregrado y postgrado,

realizados durante los ltimos aos; ello, orientados de acuerdo a la lnea de

desarrollo institucional liderada por el profesor Yul Goncalves quien viene

organizando recursos y esfuerzos en funcin del logro de productos relevantes en el

campo del control de procesos industriales.

26

La trascendencia del proyecto socio integrador al cual es tributario el trabajo,

radica en su correspondencia directa con el encargo social de la universidad, referido

a la formacin integral de los estudiantes, en pro de contribuir a la consolidacin de

un modelo productivo, diversificado y sustentable para Venezuela, a partir del

desarrollo de los potenciales endgenos del territorio de ascendencia, competencia e

incumbencia de la universidad. El equipo sobre el que se trabaja es un producto

educativo que con el complemento de plataformas de aprendizaje colaborativo tipo

Moddle que integran recursos TIC; dota al laboratorio de un componente til para

alinear la formacin integral de acuerdo a los ejes curriculares de los PNF:

Epistemolgico, Trabajo Productivo, tico Poltico, Social Ambiental y Esttico

Ldico. En tal concepcin el proyecto es la estrategia transversal por excelencia para

integrar las funciones sustantivas de la universidad: formacin integral, Produccin

Intelectual y Vinculacin social, orientado por dichos ejes, en los siguientes trminos:

- Epistemolgico: referido a la formacin disciplinar y preparacin cientfico

tcnica, asociada a procesos de investigacin que sistematizan informacin

relevante, para verificar, aplicar y construir conocimientos, ligados al estado

del arte de la I y C, lo que se hace en este caso vinculado a la plataforma de

emulacin.

- Trabajo productivo: contempla el entrenamiento profesional para el trabajo a

partir de la emulacin realista. Adems se procura el logro de prototipos

escalables como productos tecnolgicos que pueden ser base de empresas de

produccin social, con miras a dotar a las escuelas tcnicas del pas y otras

instituciones universitarias, adquiriendo fortalezas que nos permitan

colaborar con los pases con los que estamos aliados. As mismo se

promueve la produccin de contenidos formativos relacionados con el

trabajo productivo.

27

- tico Poltico: se contextualiza el manejo de las variables con la

caracterizacin socio productiva del territorio y se relacionan temas conexos

con el plan de desarrollo y social de la nacin. Se promueve la conexin en

redes con instituciones del pas y del exterior especialmente

latinoamericanas.

- Social ambiental: se promueve el enfoque transdisciplinario que identifica

objetivos superiores ecolgicos, ambientales, comunitarios y humanistas,

que dan direccin y sentido al carcter sustentable del modelo de desarrollo

econmico y social, contemplando aspectos que trascienden a lo

estrictamente disciplinario.

- Esttico ldico: el laboratorio es sede del Centro de Desarrollo Socio

Productivo Vocacional de I y C; cuenta con su revista, boletines y sitio

WEB, asequible por la plataforma de aprendizaje colaborativa.

Se destaca que la plataforma colaborativa posee una benigna facultad integradora,

con capacidad para facilitar foros que facilitan experiencias dialgicas, adems con

ella se puede compendiar y divulgar informacin disciplinar, social, poltica,

econmica y tecnolgica ligada a los temas propios del laboratorio conectados a la

misin y visin del PNF de Instrumentacin y Control en funcin del carcter,

naturaleza, objetivos estratgicos y encargo social de la universidad.

1.2 Formulacin del Problema y justificacin del Trabajo

El PNF de Instrumentacin, y Control exige la integracin de conocimientos

impartidos en varias unidades curriculares que se conjugan para cubrir diversos

temas, utilizando como estrategia formativa el proceso dialectico que supone la

confrontacin de los modelos tericos con la realidad, en este caso a travs de una

aproximacin asequible desde el laboratorio, representada por una plataforma de

emulacin de procesos (Planta Piloto B), cuyo control se hace por medio de una

tarjeta de adquisicin de datos diseada en la universidad (TAD-UPTA)[2]; dicha

28

tarjeta se encuentra conectada a las etapas necesarias para cerrar lazos de control de

caudal, presin y flujo, con capacidad de comunicarse con una consola central

basada en un computador personal (PC), debidamente dotada de una util interfaz

hombre mquina (IHM). La IHM se sustenta con un programa concebido con el

Lenguaje G de NI (Labview) que prefigura la instrumentacin virtual y hace el

clculo de la accin de control; gracias a ese software de desarrollo es posible

modificar, en tiempo de diseo, los programas que inciden sobre los servicios del

panel o sobre la manera de generar la seales de control que, en tiempo de

ejecucin, actuarn sobre las variables mencionadas variables de proceso. Se tiene

entonces un sistema abierto til para explorar los ms variados mtodos de control

moderno y avanzado, todos de inters desde la perspectiva del eje epistemolgico.

Pero el PNF adems. debe promover la apropiacin social de conocimientos de

acuerdo al eje curricular trabajo productivo, para lo que se requiere soportar

emulaciones cercanas a los aspectos socios productivos y tecnolgicos verificables en

el territorio, es decir, manejar variables fsicas reales, junto a la forma usual de

controlarlas, al mismo tiempo que se salvaguarde al proceso de aprendizaje de

condiciones riesgosas. Mientras, la seguridad es una de las ventajas inmediatas que

se derivan de la simulacin, virtualizacin y emulacin disponibles, el hacerlo

considerando especficamente la concepcin PID reporta gran pertinencia para los

propsitos descritos, habida cuenta que es la forma de controlar variables de proceso

ms usada en la industria mundial, cuestin que se refleja de forma similar en la

actividad nacional, donde es muy representativo el territorio arageo. Esta ltima

apreciacin se corrobora con el grupo de 40 TSU estudiantes de Ingeniera en I y C

de la UPT Aragua en el periodo 2011-1, quienes cuentan con una experiencia

industrial en el campo mayor de 5 aos, y dan testimonio que an con los avances

tecnolgicos, se mantiene esa particularidad que tambin los profesores del rea

histricamente han detectado a travs de las pasantas, o bien con el dialogo con los

Ingenieros y TSU cursantes de la Especializacin y activos en la industria: el PID

representa la alternativa que ms se usa en los procesos industriales del territorio,

29

presente, tanto en los controladores industriales como en los mdulos que para esa

funcin se le agrega a los PLC comerciales [3], adems, todos son hechos con

algoritmos discretos sobre microcontroladores. No obstante el uso generalizado,

existe una situacin referida por los expertos que se puede cotejar con la revisin de

los manuales de las marcas ms usadas: no hay un estndar normalizado para los

PID, en su lugar existen mltiples formas de referirse al mismo tales como: ideal,

serie, industrial, paralelo, PI-D, I-PD, de un grado de libertad, de dos grados de

libertad, interactuante, no interactuarte, clsico, de ganancias independientes,

estndar, ISA y mezclas de estos. Todos derivados directa o indirectamente de la

citada estrategia PID. A propsito de lo inconveniente que puede resultar esta

variedad de denominaciones, han surgido esfuerzos por estandarizar los PID, como

los intentados por la Asociacin de Instrumentacin para Amrica (ISA) que hasta el

presente no han prosperado, por cuanto los fabricantes mantienen vigentes estrategias

exitosas relacionadas con su historial de experiencias. Tambin han surgido esfuerzos

de sistematizacin que asocian las distintas estrategias a esquemas de bloques y

estos ultimos a estructuras funcionales que se han logrado representar en ecuaciones

generales, como la propuesta por el profesor costarricense Vctor Alfaro en el

trabajo Ecuaciones para controladores PID Universales[1]. La persistencia la

cultura tcnica antes mencionada, influye en que aunque se trate realmente de

controladores digitales, sin embargo exista un extraamiento con el mundo

acadmico, dado por una marcada diferencia entre el tratamiento de temas conexos

en los manuales de fabricante, tan influyentes en la jerga industrial, frente al enfoque

que usualmente dan los textos de soporte a la teora de control discreto.

Es oportuno advertir que Labview cuenta con un toolkit para dar soporte

genrico a la accin PID con numerosas opciones, haciendo transparente la base

algortmica al usuario, sin embargo, desde el punto de vista de desarrollo institucional

es importante construir soluciones con plena conciencia de su soporte matemtico,

para as facilitar el trabajo gregario y poder extrapolar lo aprendido a otros

30

productos dentro de la lnea socio productiva que enmarca el trabajo. Cabe destacar

que en otro trabajo de esa lnea [17], se document la programacin del PID para la

planta piloto, correspondiente a la estructura paralelo ideal no interactuante con

aproximacin diferencia retrograda. Aunque la concepcin original del sistema es

en muchos aspectos flexible[2] y permite modificar el software residente, sin

embargo el hecho de que para hacerlo se requiera ser experto en Labview y adems

buen conocedor del modelo matemtico de soporte para el algoritmo correspondiente;

determina cierta rigidez para adecuarse a distintas estructuras PID de inters. A esta

falta de versatilidad para emular tales estructuras, se suma el nivel de congestin que

ha alcanzado el panel frontal de algunas versiones de IHM desarrolladas en la tan

institucin, donde adems de los comandos y ajustes propios del PID, se han

agregado variadas opciones de configuracin y servicios accesorios, siendo tantos en

una misma pantalla, que en vez de ayudar, ms bien dificultan la interaccin con un

usuario que requiera enfocarse en algn tema particular, como por ejemplo:

comparar distintas alternativas algortmicas para las estructuras PID, en funcin

del entrenamiento profesional, investigacin de campo, diseo de prototipos o logro

de productos con pertinencia socio econmica; para ese propsito especifico, se

requiere adecuar la IHM de manera que permita adaptarse con mayor versatilidad a

una gama de estructuras PID pre seleccionadas, cada una relacionada con un

algoritmo discreto, adems redistribuir y separar en paneles distintos lo referente a

comandos y ajustes del PID, con lo relativo a la configuracin, tanto de esas

estructuras, como de otras funciones de soporte de la IHM. Todo en concordancia con

la concepcin flexible del sistema instalado que prev la posibilidad de aportes

gregarios, aprovechando en lo posible, logros ya consolidados, en procura de

impactar positivamente el desarrollo endgeno del pas, desde la universidad

politcnica territorial del estado Aragua.

De acuerdo a lo anterior, se formula el problema con las siguientes interrogantes:

31

Es posible identificar y documentar los algoritmos PID de los controladores y PLC

comerciales representativos de lo que se usan en el territorio arageo?

Se puede emular algortmicamente desde la Consola de Control, las distintas

estructuras de PID que se utilizan en la Industria, de acuerdo a la muestra tomada en

el territorio arageo?

Se puede documentar la caracterizacin de un controlador industrial junto a la

informacin terica que sustente la emulacin?

Se puede obtener una IHM simplificada, enfocada en los ajustes del PID que

delegue a un panel auxiliar, lo relativo a configuraciones, tanto de estructura como

modos de operacin?

Se puede concebir dicho panel auxiliar de manera que permita una seleccin

verstil de la estructuras, configurando por botones, evitando as tener que escribir

manualmente el algoritmo correspondiente a cada estructura?

Es factible obtener un algoritmo genrico PID que de soporte al clculo

asociado a la estructura funcional que se configure desde el panel auxiliar de la

IHM?

Es posible modificar el software residente en la consola de control, para

articular un conjunto con funcionalidad suficiente para desempearse como un

controlador industrial PID de estructura configurable?

Se puede obtener una nueva IHM, a partir de la modificacin de la actual ,

enfocada al aprendizaje terico prctico de las variantes PID, con el fin de usarla en

pregrado y postgrado en tareas asociadas a: entrenamiento profesional, investigacin

de campo, sistema de desarrollo para el diseo de prototipos de equipos PID?

Es posible agregarle valor de uso al prototipo TAD- UPTA de la UPT Aragua

instalado sobre la planta piloto B, dotando a la Interfaz hombre maquina, asequible

desde la consola de control, de la posibilidad de configurar diversas estructuras para

32

controladores PID equiparables a los que se usan en el sector productivo del

territorio, como un paso de avance ?

33

1.3. Objetivos de la Investigacin

1.3.1 Objetivo General

Agregarle valor de uso al prototipo TAD- UPTA de la UPT Aragua instalado

sobre la Planta Piloto B del laboratorio de Control de Procesos de la universidad,

para contribuir a consolidar una herramienta de emulacin til para el aprendizaje

terico prctico de los controladores industriales PID que se usan en el territorio

arageo, para su aprovechamiento en pregrado y postgrado en el entrenamiento

profesional, investigacin de campo y como sistema de desarrollo para el diseo de

prototipos de equipos PID.

1.3.2. Objetivo Especficos

1. Documentar la caracterizacin del controlador industrial PID instalado en la

planta piloto.

2. Documentar los fundamentos tericos que soportan la emulacin del

algoritmo discreto para el clculo de la accin de control PID para estructuras

tipos serie y estructuras tipo paralelo usadas en los modelos industriales

comunes en el territorio.

3. Disear e Implementar un algoritmo discreto PID flexible y configurable que

aproveche las formulas universales de PID para dar soporte a distintas

estructuras usadas en equipos comunes en el territorio para cerrar lazos de

control de nivel, caudal y presin sobre la plataforma de emulacin Planta

Piloto B del Laboratorio de Procesos de Instrumentacin.

4. Modificar el software residente en la consola de control basado en lenguaje G,

(Labview de NI) para disear un interfaz hombre mquina capaz de articular

un conjunto verstil con funcionalidad para desempearse como un

controlador industrial PID.

5. Validar el subsistema 3 que conforman la IHM modificada, asociada a la

TAD-UPTA, debidamente interconectado con los elementos de la Planta

34

Piloto B a travs de pruebas donde se configuren estructuras, se ajusten

parmetros y se cierren lazos de control.

1.4. Delimitacin

Para la caracterizacin de las estructuras PID a configurar, se tom como

referencia 5 marcas comerciales muy usadas en el sector productivo del territorio

arageo. An cuando la mayora de los equipos comerciales revisados cuentan con

providencias para hacer la sintonizacin automtica (selftuning) y estrategias para

compensar tiempos muertos significativos respecto a las constantes de tiempo de los

procesos, no obstante, en el trabajo se hace la sintonizacin de manera manual y no

se abordan situaciones que involucren tiempo muerto. Adems se delimit las

pruebas de sintonizacin a dos estructuras: PID ideal no interactuante y PID serie

interactuante; ambas pruebas se hacen solo para el lazo de control de flujo, con el

mtodo de ganancia ltima de Zielgler y Nichols, a partir de las tablas asociadas

se escogen los parmetros de sintonizacin, lo que permite hacer ensayos de

respuestas a escaln de entrada y escaln a perturbacin sin necesidad de una

caracterizacin muy precisa de la planta. El trabajo se enfoca en los algortmos de

posicin que garantizan el funcionamiento de un PID industrial, para ello se

implementan los programas de control discreto para dos alternativas de

aproximacin: Diferencia Atrs y Diferencia Adelante-Atrs (tustin). Cabe destacar

que se trabaja sobre la premisa de procesos modelables como sistemas lineares e

invariantes en el tiempo que para el caso de la planta piloto se condidera una

aproximacin aceptable. Se trabaj sobre la versin 6 de Labview que estaba

instalada en la plataforma de emulacin Planta Piloto B, por considerar que la misma

aportaba suficientes recursos para el logro de los objetivos planteados.

35

CAPTULO II

BASES TERICAS

2.1. Antecedentes de la investigacin

La investigacin realizada est relacionada con un grupo de trabajos de

estudiantes y profesores, orientados en la lnea del Prof. Goncalves, tributarios del

producto Plataforma de Emulacin de Procesos Industriales Planta Piloto.

- Goncalvez Yul, Gutierrez Zulma, Salazar Bonis, Diciembre 2010: Diseo e

implementacin de un Sistema de Control Flexible (SCF) para el desarrollo

de prcticas de medicin y control en la Planta Piloto B del Laboratorio

de Control de Procesos de La Universidad Politcnica Territorial de

Aragua Federico Brito Figueroa Los autores desarrollaron un sistema

flexible sobre la planta piloto que permite ejercer el control de variables,

operando desde una consola de control basada en una PC, tanto, a travs de la

tarjeta de Adquisicin de National Instrument, como desde un prototipo de

tarjeta de adquisicin de datos desarrollada en la Universidad (TAD-UPTA).

- Castillo Ral, Contreras Omar Prez Mara, Diciembre 2010, Diseo e

Implementacin de Prcticas de laboratorio sobre Lazos de Nivel, Caudal y

Presin en la Planta Piloto B del Laboratorio de Control de Procesos de

La Universidad Politcnica Territorial de Aragua Federico Brito Figueroa

Los autores disearon ensayos didcticos para la sintonizacin de controladores

PID, a partir de la curva de reaccin y del mtodo de la ganancia ltima, ambos

mtodos de Ziegler y Nichols.

- Gonzlez Jos, Lugo Jess, Mayo 2009: Diseo e implementacin de una

interfaz grfica para monitorear y realizar ensayos de vlvulas de control de

la planta piloto de caudal de la sede tradicional del IUET-LV. Los autores

disearon un sistema de instrumentacin virtual desarrollando un software en

36

LabView 6.0, el cual permite manejar y controlar la Tarjeta de Adquisicin de

Datos y la Acondicionadora de Seal con el fin de manipular y visualizar el

comportamiento de cinco vlvulas de control de la planta piloto a distancia a

travs de un computador.

- Moreno R., Jess y Rubio S. Ronald, Mayo 2006: Rediseo del Sistema de

Control de la Planta Piloto B del Laboratorio de Procesos, Sede Tradicional

del IUET-LV y Desarrollo del Sub-Sistema de Control y Monitoreo

Computarizado de las Variables Presin, Nivel, Caudal y Temperatura a

travs de Controladores Comerciales y una Tarjeta de Adquisicin de Datos.

Los autores enfocaron su investigacin en la manera de controlar la Planta

Piloto B de dos formas distintas: una por medio de dos equipos comerciales

marca LOVE (originalmente concebidos para regular temperatura) La otra

manera es por medio de algoritmos de control PID basados en la programacin

grfica de LabView, a travs de la Tarjeta de Adquisicin de Datos (National

Instrument) la cual se interconecta por medio de entradas y de salidas con

todos los instrumentos de medicin y control de las respectivas variables.

- Jhojan Aponte y Manuel Franco: 2006 Implementacin de mdulos de

entrenamiento para prcticas de control de procesos en el laboratorio de

Instrumentacin ubicado en la sede tradicional del IUET-LV. Los autores

implementaron cuatro mdulos de entrenamiento para realizar prcticas de lazo

cerrado en diferentes variables para mejorar el desempeo y la motivacin de

los estudiantes en la realizacin de las prcticas de control de procesos en el

laboratorio de Instrumentacin y Control.

- Vzquez Edgar, Hidalgo Martn, Junio 2005: Desarrollo de una tarjeta

electrnica de acondicionamiento de seales y un software de visualizacin y

control de las variables presentes en la planta piloto nueva del Laboratorio de

Procesos de la sede tradicional del IUET-LV. Los autores desarrollaron una

37

tarjeta de acondicionamiento de seales y el software de monitoreo y control de

las variables (temperatura, presin, nivel y caudal) que conjuntamente con la

tarjeta PCI 7030/6040E de la National Instruments forman en conjunto el

sistema de adquisicin de datos, proporcionando de esta manera un sistema de

visualizacin de los valores de respuesta de la planta piloto de forma grfica y

el control del proceso, esto se logra por medio de la programacin en Labview.

- Bravo Jos, Rincn Daniel, Mayo 2004: Diseo y construccin de un sistema

para la realizacin de experiencias prcticas que sirvan de soporte a las

asignaturas de informtica aplicadas a sistemas elctricos, teora de control,

sistemas de adquisicin de datos, seales e instrumentacin virtual de los

Departamentos de Electricidad y Postgrado. Presenta como elementos

constitutivos una PC, una interfaz de comunicacin basada en el

microcontrolador PIC16F877, un conjunto de programas elaborados en

software como Matlab, Visual Basic y LabVIEW empleando una metodologa

de grficas y control y 3 mdulos que generan seales en funcin de variables a

controlar. El microcontrolador PIC16F877 se encarga del intercambio de

informacin entre la interfaz y la PC; bsicamente el sistema funciona

utilizando el PC como controlador y la interfaz para la adquisicin y

transmisin de datos.

- Guerrero Jonathan, Greiner Pedro, Junio 2003: Repotenciacin de los cuatro

lazos de control asistido por PC de la planta piloto del laboratorio de

instrumentacin e implementacin de una nueva estacin de control. Dicho

trabajo se bas en cerrar los cuatro lazos de control que constituyen la planta

piloto vieja por medio de controladores PID diseados con microcontroladores

PIC16C74, realizando para ello instalaciones de dispositivos nuevos y

calibracin de los ya existentes para realizar un control a lazo cerrado ptimo.

38

2.2. Estado del Arte

El tema control por computador es muy amplio y sensible a cambios, signados

estos por la dinmica de los avances tecnolgicos. En el presente trabajo lo tratamos

desde dos pticas: en primer lugar est el enfoque orientado hacia el manejo y uso de

plataformas comerciales o paquetes de uso industrial como Labview que se pueden

configurar segn las necesidades de usuario para dar soporte computacional a la

adquisicin de datos y al procesamiento digital, conexos con el control de procesos

en tiempo real. El segundo enfoque es relativo al manejo de los aspectos conceptuales

que dan sustento al propio diseo de esos controles asistidos por computador. Aunque

el uso de paquetes y el diseo de equipos, requieren tipos de especializacin distintas,

no obstante estn ntimamente entrelazados. De hecho, muchas especificaciones

tcnicas caractersticas de tales aplicaciones, son imagen directa de aspectos

conceptuales que no se pueden soslayar para su ptimo aprovechamiento. En ese

sentido la descripcin de los sistemas de control discretos en funcin de modelos

matemticos es muy til para la utilizacin eficiente del software que se aplica en la

industria para estos fines, pero adems, resulta indispensable en el diseo y

concepcin de algoritmos de control discreto para ser manejados por

microcontroladores o PC. Efectivamente, las tcnicas de control digital que se usan,

basada en los mencionados modelos, pueden reducirse en la prctica al diseo de

algoritmos perfectamente manejables por estos circuitos integrados (CI) para dar

lugar a las llamadas soluciones embebidas. Al conjugarse ese conocimiento con las

posibilidades que brindan los microcontroladores de ltima generacin como: alta

integracin, capacidad de conformar redes de comunicacin con acceso a PC, entre

otras; se abre una gama de alternativas en la concepcin de productos con importante

valor agregado nacional de fiabilidad y confiabilidad altas, comparables a la de los

mismos CI en los que se basan, pero adems resultando econmicos, compatibles y

fcilmente integrables con distintas aplicaciones estndar, lo que permite potenciar

y reorientar su uso en reas como robtica biomdica, agro- industria etc. Lo anterior

39

se facilita con el manejo de programas de clculo, simulacin y emulacin como:

Labview matlab

, simulink

, MPLAB

, Proteus

o equivalentes, que coadyuvan a

confrontar la coherencia entre teora y praxis; factor esencial en la formacin y

desempeo de estudiantes, profesionales, especialistas e investigadores que indagan

sobre comportamientos y desarrollan productos en el campo de la instrumentacin y

control.

El presente trabajo se apoya en el enfoque frecuencial lo que permite extrapolar

ideas asociadas a los sistemas analgicos, donde la dinmica de estos se poda

modificar al introducir compensadores. En la gnesis de los sistemas de control

neumticos y otros servomecanismos estos compensadores constituan dispositivos

fsicos con posibilidad de aceptar ajustes de parmetros en situ. Eran conocidos

segn sus prestaciones como controles proporcional (P), proporcional integral (PI),

proporcional integral y derivativo (PID). Estos mtodos de control definen en la

industria tcnicas interactivas ampliamente aceptadas para el acondicionamiento y

puesta a punto de los sistemas de control de procesos como por ejemplo, el mtodo

emprico de Zielgler y Nichosls que utilizamos. Lo anterior permite una

aproximacin a lo que sera la funcin de transferencia en el plano s (analgico) del

controlador, luego por tcnicas matemticas se discretiza en el plano z, luego con la

transformada inversa se encuentra la ecuacin en diferencias, equivalente a un

algoritmo programable, inteligible por un microprocesador o un computador,

encargado de hacer el clculo de la accin de control.

Con el desarrollo de la teora discreta de control y el advenimiento de los

microcontroladores y computadores de campo, se ha podido seguir adoptando los

esquemas clsicos de control, pero ahora sintetizados como programas que gobiernan

las etapas digitales. La gran sencillez de las soluciones aunado al hecho de que el

propio diseo se puede apoyar en plataformas computacionales, hace posible

aprovechar la experiencia histrica acumulada. Las lneas de cdigo en sustitucin de

las etapas electrnicas minimizan a niveles despreciables la incertidumbre

40

normalmente asociada a componentes electrnicos. Sin embargo se mantienen las

limitaciones asociadas a las aproximaciones basadas en polos dominantes de primero

o segundo orden. Las distintas estrategias de diseo basadas en el dominio de la

frecuencia van dirigidas a sistemas lineales invariables en el tiempo (LTI) que se

pueden modelar por funciones de transferencia que se logran modificar aadindoles

en lazo abierto una etapa controladora digital en cascada para despus realimentarlos.

De este modo se trata de ajustar su dinmica a la impuesta por las exigencias de

diseo. Aun cuando contamos con herramientas potentes de simulacin y de clculo

este mtodo de diseo es fundamentalmente de carcter iterativo y al igual que en

el caso de los controles continuos se apela de manera recurrente al tanteo por ensayo

y el error para la bsqueda de soluciones satisfactorias. Por usar como estrategia de

diseo una suerte de mimetizacin de los sistemas de control analgicos el mtodo

padece al igual que estos de sus restricciones, toda vez que se menosprecia o ms

bien no se aprovecha las ingentes posibilidades de clculo que hoy otorgan las

computadoras y microprocesadores.

El recuento anterior puede ayudar a explicar el porqu ha sido difcil estandarizar

alternativas de control muy usadas como el PID. En la cotidianeidad los fabricantes

han venido adoptando esquemas de acuerdo al desarrollo tecnolgico; cuando viene

la discretizacin de esos algoritmos, terminan por cargar en sus soluciones

sustitutivas, esa historia que los diferenciaba. Ha habido intentos por estandarizar de

ISA, pero ello no se ha concretado. La posibilidad de intentar un emulador genrico

persigue superar la dificultad de la no estandarizacin que ha resultado un verdadero

escollo para los planes formativos, en razn de lo costoso de adquirir tales equipos.

El trabajo que se procura se basa en la llamada propuesta de Alfaro, consistente en

dos ecuaciones presentadas por el investigador Victor Alfaro en el trabajo

Ecuaciones para controladores PID universales (Ingeniera, Costa Rica, Vol 12

N1, 2002.), que son la base para la confeccin de los algoritmos genricos que

sustentan el clculo de la accin, desde la plataforma de control para la PPB [1].

41

2.3. Aspectos Tericos

En el diagrama de la figura 1 se muestra un esquema con los elementos