Professional Documents

Culture Documents

Procesameinto Del Gas Natural - Petroperu

Uploaded by

Alvaro Michel Castillo QuispehuancaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procesameinto Del Gas Natural - Petroperu

Uploaded by

Alvaro Michel Castillo QuispehuancaCopyright:

Available Formats

PETROLEOS DEL PERU

GAS NATURAL

ACONDICIONAMIENTO Y PROCESAMIENTO

PROYECTO DESARROLLO GAS NATURAL

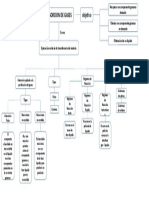

NDICE

DEFINICIONES PAG.

Procesamiento primario del gas natural 1

Acondicionamiento 1

Riqueza del gas natural 2

1. UNIDADES DE PROCESAMIENTO DEL GAS NATURAL

Productos de una UPGN 3

Seleccin del Proceso 4

Proceso de Refrigeracin Simple 5

Proceso de Absorcin Refrigerada 6

Proceso de Turbo Expansin 8

Estabilizacin del Condensado 10

Control del Punto de Roco 10

2. DESHIDRATACION

Agua en el gas natural 11

Hidratos 12

Deshidratacin por Absorcin 13

Deshidratacin por Adsorcin 17

3. TRATAMIENTO

Objetivos 20

Seleccin del proceso de tratamiento 21

Procesos con Soluciones de Aminas 22

Proceso con Carbonato de potasio en caliente 24

Sulfinol 26

Fierro Esponja 28

Tratamiento con Tamices Moleculares 29

Proceso Ryan Holmes 30

BIBLIOGRAFIA 32

ACONDICIONAMIENTO Y PROCESAMIENTO PRIMARIO DEL GAS NATURAL

1. DEFINICIONES

1.1. Procesamiento primario del gas natural

Se entiende por procesamiento primario del gas natural la secuencia de

operaciones que tiene por objetivo separar del gas las fracciones mas pesadas,

de mayor valor econmico, lo que da origen a otro gas de menor valor energtico

denominado residual. Las fracciones pesadas, separadas en estado lquido, estn

constituidas por hidrocarburos de mayor peso molecular, mientras que el gas

residual esta compuesto bsicamente por metano y etano que, juntos,

representan carca del 90% en volumen del gas natural.

La tabla 1.1 muestra la composicin molar media de varios gases, en unidades de

PETROBAS.

1.2. Acondicionamiento

El gas natural, tal como es producido, contiene algunos contaminantes, que

pueden ser clasificados segn dos tipos bsicos: inertes y gases cidos. Los

inertes, que siempre se representan en el gas, son el nitrgeno y el vapor de

agua.

Los gases de cidos, as llamados por formar una solucin de caractersticas

acidas, cuando en presencia de agua, tales como el gas carbnico (CO

2

) y ciertos

compuestos de azufre: el gas sulfhdrico (H2S), mercaptanos (R - SH) donde R

es un radical alquilo, sulfuro de carbonilo (COS) y disulfuro de carbono (CS2).

El acondicionamiento es el conjunto de procesos a los que se somete el gas a fin

de extraer los contaminantes y/o satisfacer las especificaciones de seguridad, del

mercado o de procesos subsecuentes a los que el gas ser sometido. Las

especificaciones ms frecuentes estn relacionadas a:

Porcentaje de compuestos de azufre.

Porcentaje de dixido de carbono.

Contenido de agua o punto de rocio del agua.

Punto de roco mximo de hidrocarburos (algunas veces considerado

como procesamiento).

Contenido de slidos.

Poder calorfico.

El tratamiento del gas o acondicionamiento, cuando se realiza solo para la

extraccin de compuestos de azufre, se denomina desulfurizacin; y cuando se

efecta para la remocin de gases cidos, se usa el nombre genrico de

adulzamiento.

El vapor de agua, aunque por si solo es clasificado como inerte, al condensarse en

lneas o equipos y en presencia de gases cidos o hidrocarburos puede causar

inconvenientes tales como corrosin y la formacin de hidratos, con lo cual se

reducir la capacidad de transferencia de las lneas. La remocin del agua

(deshidratacin) es la forma ms eficiente de combatir los problemas antes

mencionados, aunque tambin existen soluciones alternativas que en algunos

casos se aplican mejor que la deshidratacin.

1.3. Riqueza del gas natural

Un concepto muy utilizado en el procesamiento del gas natural es el referente a

su riqueza, que puede ser definida como el contenido mximo de lquidos

constituidos por etano y ms pesados, que pueden ser obtenidos del

procesamiento primario. Se expresa en galones de lquidos a 60F y 1 atm.

(Condiciones estndar) por MPCS (1000 pies cbicos estndar).

Dada la composicin molar de un gas, la riqueza, segn esta definicin se obtiene

por la sumatoria de los productos del porcentaje molar de cada componente por

un factor F dado en el cuadro siguiente, cuyo valor es funcin de la densidad y del

peso molecular del componente:

Componente Factor (F)

C

2

0,267

C

3

0,275

iC

4

0,327

nC

4

0,315

iC

5

0,366

nC

5

0,362

C

6

0,411

C

7+

0,461

Es comn tambin expresar la riqueza del gas nicamente en trminos del

porcentaje molar y, en este caso, consiste en la suma de los porcentajes de todos

los componentes a partir del propano, inclusive. De acuerdo con este criterio, de

mas fcil utilizacin que el anterior, un gas es considerado rico si se presenta una

riqueza superior al 7%. La riqueza de los gases se muestran en la Tabla 1.1 es

8.45%, 8.18%, 9.18% y 2.77%, respectivamente.

TABLA 1.1

COMPOSICIONES MOLARES TIPICAS DEL GAS NATURAL

Componente

UPGN

SERGIPE

UPGN

URABANA

UPGN LAGOA

PARDA

UPGN

ALAGOAS

Mol % Mol % Mol % Mol %

N

2

0.82 1.01 0.82 1.58

CO

2

2.00 2.00 0.17 0.79

C

1

78.04 79.36 76.19 89.54

C

2

10.70 0.45 13.64 5.32

C

3

4.85 5.29 5.93 1.44

iC

4

1.31 0.83 0.70 0.26

nC

4

1.21 1.15 1.02 0.37

iC

5

0.42 0.33 0.17 0.13

nC

5

0.24 0.28 0.19 0.11

C

6

+ 0.42 0.30 1.17 0.46

UNIDADES DE PROCESAMIENTO DE GAS NATURAL

Productos obtenidos en una UPGN

Conforme se ha definido anteriormente, del procesamiento del gas natural resulta la

recuperacin de hidrocarburos lquidos y la obtencin de un gas residual. Varios son los

productos lquidos que pueden ser obtenidos en una Unidad de Procesamiento de Gas

Natural (UPGN), tal como se esquematiza en las Figuras 2.1.a y b. La alternativa ms

simple (a) consiste en producir slo lquidos de Gas Natural (LGN), que es la mezcla de

propano e hidrocarburos ms pesados;(b) otra alternativa incluye, adems del LGN, la

produccin de etano lquido y del LGN, incluye la separacin del LGN en Gas Licuado de

Petrleo (GLP) y condensados C

5

+ (c); es posible an incorporar parte del etano al GLP

(d) en proporciones que no alteren las especificaciones de presin de vapor fijadas por el

Consejo Nacional de Petrleo para este derivado.

En la tabla 2.1 hay una relacin de las unidades de PETROBRAS con las respectivas La

recuperacin de lquidos que puede lograrse depende del tipo del proceso utilizado y de

la riqueza del gas. Comnmente se consigue recuperar el 100% de los butanos e

hidrocarburos ms pesados, 90% a 95% del propano y hasta cerca de 80% del etano, en

porcentajes molares. Cabe anotar que la recuperacin del etano, ya sea en el GLP o

como producto lquido, ocasiona una reduccin del poder calorfico del gas residual

obtenido.

capacidades de diseo y los promedios de produccin obtenidos.

2.2. Seleccin de procesos

En trminos econmicos, la seleccin del mejor proceso a ser utilizados en una UPGN

depende bsicamente de tres factores, a saber: composicin del gas. Presin disponible

del gas y recuperaciones de lquidos deseadas. Sin embargo, como no existen criterios

rgidos que orienten en la seleccin, es recomendable hacer un estudio tcnico y un

anlisis econmico para cada tipo de proceso. El anlisis deber considerar, entre otros,

.los siguientes factores:

- Recuperaciones obtenidas.

- Cantidades, tipo, origen (nacional/importado) u costo de los equipos.

- Instrumentacin.

- Costos operativos.

- Consumo de servicios.

Son cuatro los procesos principales procesos para la recuperacin de hidrocarburos

lquidos o el control del punto de roci del gas natural:

- Refrigeracin simple.

- Absorcin refrigerada.

- Expansion joule-Thomson (J-T)

- Turbo expansin.

La figura 2.2 establece en funcin de la riqueza del gas y la recuperacin deseada. Las

reas de aplicacin para tres de los procesos indicados. Sin embargo, el estudio

comparativo no considera el proceso de absorcin, el que est perdiendo terreno en

provecho del tubo de - expansin, aun cuando aquel es utilizado en gran nmero de

instalaciones en todo el mundo.

Todos los procesos tienen en comn el principal bsico de promover la condensacin de

los hidrocarburos ms pesados por medio de reduccin de la temperatura. El proceso de

absorcin, refrigerada, no obstante utiliza la refrigeracin como complemento auxiliar para

obtener mayores recuperaciones, siendo el agente de absorcin el agente fundamental en

la recuperacin de los ms pesados, teniendo siempre una recuperacin incidental de

etano. Como la directamente relacionadas con el volumen de circulacin de aceite de

absorcin, este tipo de proceso deja de ser interesante a medida que se desean

recuperaciones de etano ms elevadas por que se requieren mayores volmenes de

mantenimiento de la presin del fas de entrada, requiriendo de poca o ninguna re

compresin de gas residual.

Con respecto a los dos procesos de expansin, ambos causan enfriamiento del gas

debido a la reduccin de la presin; la diferencia bsica entre ellos, en trminos

termodinmicos, es que el primero es isoentlpico (J-T) y el segundo es isoentrpico

(turbo expansin).

Para los procesos de flujo, la variacin de la entalpia est dada por la diferencia entre el

calor intercambiado con el ambiente y el trabajo ejecutado por el fluido (H=Q-Ws). La

expansin joule- Thompson ocurre en una vlvula y , y por ser instantnea, puede ser

considerada como un proceso adiabtico, como adems,

Ningn trabajo ejecutado por el fluido durante la expansin, se concluye que no hay

variacin de entalpia y el proceso es isoentlpico, (H=0)

La expansin del gas en una turbina tambin es un proceso adiabtico, sin embargo es

posible realizar trabajo, generalmente en un eje que acciona un compresor y, en este

caso, La variacin de entalpia es diferente de cero (H=0). Si el proceso fuese adiabtico y

reversible, sera un proceso a entropa constante (isoentropico). Como en la prctica todo

los procesos son, en mayor o menor grado, irreversibles, se consideran el proceso de

turbo expansin como isoentropico y se aplica una eficiencia variable de 0 a 100% para

tomar en cuenta la irreversibilidad, en otras palabras. La eficiencia del proceso es la

relacin entre el trabajo realmente recuperado en el turbo expansin y el trabajo que

seria producido si el turbina fuese isoentropico. La eficiencia del proceso de turbo

expansin es importante por varias razones: adems de estar directamente relacionado al

trabajo producido, de esta eficiencia depender la temperatura obtenida y la produccin

de lquidos.

La figura 2.3 muestra esquemticamente, en un diagrama entalpia- entropa los

resultados de una expansin joule Thompson de varios niveles de eficiencia. Ntese

que para un mismo cada de presin, la turbo expansin proporciona temperaturas ms

bajas que la expansin joule- Thompson requiere que el gas este a una presin

suficientemente elevada y a una temperatura suficientemente baja para que pueda haber

condensacin. Se desea alta recuperacin de etano, pues la temperaturas obtenidas son

lo suficientemente bajas para ocasionar la condensacin de etano, El proceso joule

Thompson requiere que el gas este a una presin suficientemente elevada y a una

temperatura suficientemente baja para que pueda haber condensacin.

2.3. Proceso de refrigeracin simple

2.3.1 general

El proceso de recuperacin de hidrocarburos lquidos por refrigeracin simple,

como su propio nombre lo indica, consiste esencialmente en el enfriamiento del gas

de modo de promover la condensacin del propano y no se exige recuperaciones

muy elevadas.

El fluido refrigerante mas utilizado es el propano, el cual permite lograr temperaturas

de hasta -40F. El gas debe estar disponible, por lo menos a 650 psi a fin de que

ocurra la condensacin deseada a la temperatura de operacin, el lquido

condensado puede ser separado posteriormente originando GLP y C5+.

2.3.2 descripcin del proceso

La planta de PETROBRAS localizada en laguna parda, utiliza el proceso de

refrigeracin simple y la figura 2.4 es un flujo grama simplificado del proceso.

El gas disponible a 80F y 75 psig es comprimido hasta 650 psig y 120F. Luego este gas

es enfriado sucesivamente, primero con el propio gas residual de las unidades y,

despus, con propano refrigerante, llegando as a -35F. En estos puntos se inyecta

glicol para evitar la formacin de hidratos durante el transcurso de enfriamiento. La

corriente fra ingresa a un separador trifsico donde son separados el gas residual, los

hidrocarburos condensados y el glicol inyectado anteriormente. El gas residual

intercambia calor con el gas de entrada, conforme se mencion anteriormente, elevando

su temperatura hasta 100F, el glicol es enviado para su regeneracin y posterior

reutilizacin, y el lquido (condensado) del separador trifsico es expandido en una vlvula

hasta 172 psig, logrando enfriarse hasta -76F. Luego de la expansin, el liquido pasa a

una torre deetanizadora donde el etano y los componentes ms livianos son separados

por el tope y el LGN por el fondo. El gas del tope es llamado gas residual de baja, a

diferencia del gas residual de alta, que es liberado en el separador trifsico. Este gas

residual de baja presin se utiliza en la condensacin del propano, calentndose a 100F.

El LGN es bombeado del fondo de la deetanizadora a la torre debutanizadora donde es

separado el GLP y _C5+. Antes de entrar en la torre, el LGN es calentado por la corriente

de C5+ que es producto de fondo de la propia torre. El producto de tope, GLP, es

condensado a 215 psig, siendo una parte de este lquido re bombeado a la torre para

servir de reflujo y el resto enfriado para su almacenamiento.

El fondo de cada una de las torres posee un re hervidor cuya funcin es proporcionar

calor y ayudarasi a liberar los productos ms livianos por el tope. Estos re hervidores

utilizan aceite caliente como fluido de transmisin de calor.

2.4. Proceso de Absorcin Refrigerada

2.4.1 General

El proceso de absorcin para la recuperacin de los componentes pesados del gas se da

a travs de una absorcin fsica promovida por el contacto del gas con un aceite de

absorcin. El mecanismo de este proceso es la diferencia entre la presin de vapor de

los componentes en el aceite y su presin parcial del gas. Como la primera es menor

que la segunda, ocurre una transferencia de masa del gas hacia el aceite, con liberacin

de energa y consecuentemente aumento de temperatura. Este principio se aplica a todos

los hidrocarburos; sin embargo, en una segunda etapa, cuando la presin es reducida,

los componentes livianos son liberados del aceite quedando retenidos solo los

hidrocarburos pesados.

El contacto entre el aceite de absorcin y el gas ocurre en contracorriente en una torre

donde el aceite ingresa por el tope y el gas por el fondo. El aceite utilizado generalmente

es un hidrocarburo liquido o mezcla de hidrocarburos, con peso molecular que en la zona

flucta de 100 a 180, dependiendo de la temperatura de absorcin.

La eficiencia de la absorcin depende, entre otros factores, de la presin y temperatura de

operacin del sistema, de las cantidades relativas del gas y aceite de absorcin y de la

calidad del contacto promovido entre el gas y el lquido. Las condiciones de operacin

ms comunes en un absorvedor son de 400 a 1000 psig y temperaturas que varan

desde la ambiental hasta -40F. La refrigeracin es obtenida a travs de un flujo auxiliar,

generalmente propano.

Se denomina aceite rico al aceite de absorcin saturado de hidrocarburos y aceite pobre

al aceite exento de estos componentes.

Los hidratos absorbidos en el aceite son posteriormente separados por la accin del calor

en una torre de destilacin. El aceite pobre retorna al absolvedor y los hidrocarburos son

fraccionados a fin de obtener los productos deseados.

Las recuperaciones comnmente obtenidas con este proceso son:

Etano mx. 50% molar

Propano 90/90% molar

Butano y ms pesados 100% molar

2.4.2 Descripcin del proceso

Entre otras, la UPGN-SERGIPE utiliza el proceso de absorcin refrigerada. El flujo grama

simplificado del proceso de esta unidad se muestra en las figuras 2.5.a y b.

La unidad es alimentada con gas rico a 450 psig y 106F. Este gas es enfriado

primeramente con el gas residual de alta presin que sale de la unidad y despus con

propano refrigerante, logrando una temperatura de -11F. En la brida de entrada de cada

intercambio de calor se inyecta a la corriente de gas, monoetilen glicol para evitar la

formacin de hidratos.

En un separador, el glicol saturado con agua, es separado y enviado para su

regeneracin. Este flujo de gas ms condensado es entonces mezclado con el aceite de

absorcin retirado del ltimo plato de la Torre Absorbedora. Este contacto fuera de la torre

promueve una pre-absorcion cuyo objetivo es evitar el aumento excesivo de temperatura

dentro de la torre, toda vez que la condensacin de los hidrocarburos (en su fase vapor)

en el aceite, libera anergia. Utilizando propano se le somete a un nuevo enfriamiento con

propano hasta de -11F, ingresando los fluidos en la torre de absorcin en donde el gas

asciende al tope y el aceite junto con los hidrocarburos absorbidos salen por el fondo. Por

el tope de la torre sale el gas residual de alta presin y asimismo ingresa el aceite pobre

que descender por esta torre en contra-corriente con el gas.

El aceite rico conteniendo alto porcentaje de hidrocarburos livianos en solucin, sufre una

expansin cercana a 235 psig, la que ocasiona una cada de temperatura hasta de -30F.

El vapor liberado en el separador de expansin entra en la seccin superior de la torre

deetanizadora, a la

cual ingresa tambin una

corriente de aceite de absorcin, a fin de promover una absorcin y asegurar la ausencia

de componentes pesados en el producto de tope. El producto de tope es el gas

residual de baja presin que se encuentra a 205 psig y 25F. La deetanizadora tiene

adems dos alimentadores liquidas, una caliente y otra fra. Estas dos corrientes son

consecuencia de la divisin en dos partes del lquido obtenido en del separador de

expansin. La mayor parte la constituye un alimentacin caliente asi llamada por

intercambiador de calor con el aceite pobre, calentndola hasta 104C. El producto de

fondo de la deetanizadora y el aceite rico, o sea, aceite de absorcin mas LNG, sern

carga para la torre fraccionadora. El rehervidor de la deetanizadora utiliza el calor del

producto de fondo de la fraccionadora (aceite pobre) que antes precalienta la carga de la

propia fraccionadora (aceite rico) constituyendo este circuito un sistema de recuperacin

de calor.

En la torre separadora o de destilacin son separados el LNG por el tope y el aceite pobre

por el fondo. El fraccionamiento ocurre en funcin del calentamiento proporcionado por un

horno que es el rehervidor de esta torre .Este horno tambin suministra calor a travs del

aceite pobre y el fondo de la torre debutanizadora.

El LNG es condensado en un enfriador de aire a las condiciones de 105 psig y 100F;

parte retorna a la torre en forma como reflujo y el resto se va como carga a la torre

debutanizadora donde ser separado en GLP y C5+. El aceite pobre intercambia calor

con las corrientes de proceso mencionadas anteriormente y cierra el ciclo entrando en las

torres absorbedora y deetanizadora.

El producto de fondo de la debutanizadora es la corriente de C5+ que precalienta la carga

de la torre, siendo luego enfriado antes de ser almacenado a una temperatura de 100F.

El producto de tope pasa por un condensador total, despus del cual parte del lquido es

bombeado de vuelta a una torre como reflujo. La otra parte lo constituye el GLP, producto

de la unidad, que es enviado para su almacenamiento, tambin a 100F.

2.5 Proceso De Turbo-Expansin.

2.5.1 General

Este proceso se adopta generalmente cuando se desea recuperar etano y componentes

mas pesados. Es conveniente para gases disponibles a alta presin, aunque tambin es

viable para presiones moderadas y bajas.

Las recuperaciones que pueden obtenerse en un proceso de turbo expansin son las

siguientes:

Etano 85%molar

Propano 99%molar

Butano y ms pesados 100%molar

El esquema de recuperacin de lquidos consiste bsicamente en el enfriamiento del gas

por medio de corrientes fras de la propia unidad seguido de una expansin en el turbo

expansor. Con la liberacin de la energa del gas hay una brusca reduccin de la

temperatura y la consecuente condensacin de los hidrocarburos. Algunas veces se

aplica refrigeracin adicional por medio de un fluido auxiliar, generalmente el propano.

2.5.2 Descripcin del proceso.

La Planta Rio De Janeiro II es la nica planta brasilera que emplea el proceso de turbo-

expansin, habindose puesto en operacin en Mayo de 1986. Las figuras 2.6.a y b

muestran el flujograma de esta unidad.

El gas natural ingresa a la unidad a 485 psig y 77 F, pasando por un separador para la

extraccin del condensado y entrando luego a la succin de compresor de carga que

eleva su presin hasta 1020 psia. Despus de la compresin, la temperatura del gas llega

a 178F, siendo lo suficientemente alta para suministrar calor al rehervidor de la torre

demetanizadora. De este rehervidor, el gas a 125F es enfriado con agua hasta 100 F

y pasa por un filtro cuya finalidad es aglutinar las gotitas de pudieran haber sido

arrastradas por el gas desde el pozo y que podran perjudicar la operacin de los tamices

moleculares. Luego de un enfriamiento, hasta de 68F con un gas residual, el gas rico

pasa por otro separador para extraer el condensado, siendo a continuacin

deshidratado en un lecho de tamices moleculares para evitar la formacin de hidratos

en la zona criognica de la unidad; pasa seguidamente por un filtro que retienen las

partculas slidas que pudieran haber sido arrastradas del lecho adsorbente para entrar

de all a un enfriador, donde se logra una temperatura de 28F, a travs del enfriamiento

con propano. Se le somete a un nuevo enfriamiento con el gas residual que sale del

tope de la torre demetanizadora y la corriente de gas ms lquidos y condensados a -11F

y 965 psi son segregados en un separador en el que son expandidos aisladamente

hasta 265psi.

El gas entra en el turbo-expansor de donde sale a -95F y pasa luego a la seccin

superior de la torre demetanizadora. Cuando es utilizada una vlvula de prueba o by-pass

de la turbina la temperatura del gas antes de ingresar a la torre ser de apenas -36F

correspondiendo a una expansin Joule-Thompson hasta de 382 psi. Con la turbina

fuera de servicio, el gas no podr ser expandido hasta 265 psi pues el compresor del gas

residual tambin estar fuera de operacin.

El lquido del separador es expandido en una vlvula logrando una temperatura de -60F

y es asi enviando a la columna. El producto de tope de la demetanizadora es un gas

residual que no debe contener mas del 1% del propano y componentes mas pesados.

Este gas residual a -88F intercambia calor con el gas rico en dos intercambiadores,

conforme fue descrito anteriormente, y luego es comprimido en un compresor accionado

por el turbo-expansor, para ser luego enfriado y entregado para el consumo.

El producto de fondo de la demetanizadora, un LGN con elevado porcentaje de etano, es

bombeado a la torre deetanizadora, siendo antes precalentado con gasolina natural hasta

93F. La temperatura de tope de la torre deetanizadora es de 37F. Un condensador,

utilizando propano

refrigerante condensa el etano a 30F, siendo parte del lquido bombeado de retorno a la

torre como reflujo y el resto enviado para su almacenamiento. Es posible obtener etano en

la fase vapor, al aumentar un poco de temperatura en el acumulador de tope. En este

caso, antes de ser incorporado al gas residual, el etano-vapor intercambia vapor con el

propano en la etapa caliente del ciclo del refrigerante. El rehervidor de esta torre utiliza

vapor de baja presin para suministrar el calor necesario a fin de separar los productos de

tope y fondo.

El producto de fondo de la deetanizadora constituye la carga de la torre depropanizadora,

la que produce por el tope el propano lquido y, eventualmente, una pequea cantidad de

gas que es utilizado como combustible. El propano es almacenado a 405psi y 100F. El

rehervidor de la torre utiliza vapor de presin media y el producto de fondo despus que

se reduce su presin hasta 80 psi, alimenta a la torre debutanizadora, en la cual hay

separacin de butanos por el tope y gasolina natural por el fondo. El rehervidor de la

butanizadorahutiliza vapor de baja presin y el producto de fondo a 220F despus del

precalentamiento de la carga de la deetanizadora, como fue descrito anteriormente, es

enfriado y almacenado a 100F.

En la misma forma que en la torre depropanizadora, puede producirse por el tope,

adems de los butanos lquidos, un gas que es usado como combustible; los butanos se

almacenan a 170 psi y 100F.

Cabe anotar que es producir GLP en la torre depropanizadora, aunque su operacin

normal sea la produccin de propano, que ser utilizado como refrigerante.

2.6 Estabilizacin del condensado

Hay un tipo de procesamiento que no es utilizado para obtener condensacin de

hidrocarburos del gas de natural, sino para lograr el aprovechamiento de este condensado

ya formado, generalmente en las lneas de transmisin. Este condensado que contiene

fracciones livianas, si fuese directamente a ser almacenado, dara lugar a que esas

fracciones se vaporicen y se pierdan. Se procede, entonces, a su estabilizacin, la que

consiste en la separacin de los hidrocarburos livianos y en la produccin de un

condensado suficientemente estable para su almacenamiento y posterior utilizacin o

procesamiento. Este proceso esta esquematizado en la figura 2.7.

El condensado, normalmente a temperaturas cercanas a las ambientales, es calentado de

forma de promover su vaporizacin parcial, siendo en este caso, introducido en una torre

donde ocurre la separacin o fraccionamiento. La torre estabilizadora, que puede ser de

tipo rellena o empacada, como la de la fig. 2.7, o simplemente una torre de platos, posee

un rehervidor, integral a ella o no, el cual proporcionando calor a la torre, mantendr una

temperatura de fondo tal que el condensado producido tenga una presin de vapor

especificada para su almacenamiento o transporte. El producto de fondo precalienta la

carga de la unidad promoviendo la recuperacin de calor.

2.7 Control del punto de roco (Dew Point)

En algunas situaciones no es conveniente el procesamiento del gas en el lugar en que es

producido, tal como ocurre, por ejemplo, en una plataforma martima. De

Figura 2.8: CURVA DE PUNTOS DE ROCIO1

un modo general, las unidades de procesamiento se instalan en tierra, a varios

kilmetros de distancia, a fin de procesar el gas de diversas plataformas. Debido a las

cadas de presin y temperatura a lo largo del gasoducto, es preciso controlar el punto

de roco de los hidrocarburos del gas que es enviado para su procesamiento.

El control del punto de roco no tiene el propsito de lograr la recuperacin de los

hidrocarburos pesados del gas, sino que procura solamente evitar la condensacin de

stos en los ductos de transporte. El proceso ms utilizado para este fin, es el de la

refrigeracin; sin embargo, la absorcin con o sin refrigeracin tambin se podra usar.

El proceso por refrigeracin consiste simplemente en el enfriamiento del gas hasta

una temperatura T con la consecuente formacin de condensado, el cual se somete a

un proceso de estabilizacin, conforme a lo descrito en la seccin anterior; el gas

resultante es an suficientemente rico para ser procesado en una UPGN, La

temperatura T deber ser tal que la curva de los puntos de rocio del gas resultante sea

menor que la temperatura ms baja a la que el gas ser sometido.

La Figura 2.8 es una curva de puntos de roco de un gas sometido a enfriamiento en

una unidad do control de punto de roco (Curva B). Los puntos de roco del mismo gas

antes de ser procesado en la unidad estn dados por la Curva A.

3. DESHIDRATACI0N

3.1 Agua en el gas natural

En principio, todo gas natural producido, asociado o no asociado, est saturado

de vapor de agua, esto es, contiene la mxima cantidad posible de agua en

estado de vapor. Las cantidades adicionales que traten de vaporizarse volvern a

condensarse excepto en el caso de haber cambio en las condiciones de presin y/o

temperatura del gas.

El contenido de agua de saturacin en el gas es funcin de tres parmetros: presin,

temperatura y presencia de contaminantes o gases cidos, que tienen la

propiedad de elevar este contenido. Cuanto menor es la presin y mayor la

temperatura, mayor ser la capacidad del gas de retener el agua en estado de vapor.

Para fines prcticos, es comn utilizar grficos del tipo mostrado en la Figura 3.1 para

determinar el contenido de agua de saturacin de un flujo gaseoso en funcin de su

presin y temperatura.

El agua contenida en el flujo gaseoso debe ser parcial o totalmente extrada por los

siguientes motivos:

Mantener la eficiencia de los ductos de transporte, toda vez que el agua

condensada en las tuberas causa reduccin en el rea de transferencia, con

aumento de prdida de carga y reduccin del volumen de gas que podra

transportarse por los mismos;

Evitar la formacin de un medio cido corrosivo, resultante por la presencia de

agua libre en contacto con los gases cidos que pueden estar presentes en el

gas;

Impedir la formacin de hidratos, que son compuestos slidos que se originan

por la combinacin fsica entre las molculas de agua y las de los

hidrocarburos livianos, compuestos stos que crecen como cristales

bloqueando lneas, vlvulas y equipos, parcial o totalmente.

La especificacin del gas deshidratado, a una cierta presin, puede ser dada en

trminos de porcentaje de agua, punto de roco o depresin del punto de roco, siendo

las dos ltimas opciones normalmente las ms adecuadas y precisas en trminos

prcticos. Es comn especificar un valor cercano a 9F debajo de la temperatura

mnima a la que el gas ser sometido, a la presin de operacin.

Existen sin embargo, valores clsicos tales como 4 a 7 lbs. de agua por milln de pies

cbicos de gas, a las condiciones "standard" para el transporte de gas y 1Ib/MMPC

para el caso de flujos que sern sometidos al proceso do refrigeracin.

3.2 Hidratos

La composicin del gas tiene efecto fundamental en la formacin de los hidratos. El

metano, etano y el gas sulfhdrico son, por excelencia, los componentes que

promueven la formacin de hidratos. El propano y butano forman Hidratos inestables y

molculas mayores, y por el contrario, tienden a inhibir su formacin. Adems de sto,

los hidrocarburos condensados ayudan a evitar la acumulacin de hidratos por efecto

de lavado.

As, se puede decir que los gases de alta densidad, esto es, conteniendo muchos

hidrocarburos pesados tienen menor tendencia a formar hidratos, mientras que los

gases conteniendo altos porcentajes de contaminantes, presentan mayor tendencia

pues el H

2

S y el CO

2

son ms solubles en agua que la mayora de los hidrocarburos.

La temperatura de formacin de los Hidratos a una cierta presin es funcin de la

composicin del gas y existen mtodos relativamente precisos para la determinacin

de esta temperatura. Con todo, estimados preparados en base a grficos como el de

la figura 3.1 son suficientes para casi todos los fines prcticos.

Naturalmente, al extraer el agua del gas, se elimina el problema de la formacin de los

hidratos. Sin embargo, en algunas circunstancias no es posible, o no es interesante,

procederse a a deshidratacin. Para remediar esta situacin es frecuente la inyeccin

de compuestos que inhiben la formacin de los hidratos. Tales compuestos, que

tienen la funcin de combinarse con el agua libre, en verdad slo disminuyen la

temperatura a la que los hidratos se formaran, esto es, causan una depresin en la

temperatura de formacin de los mismos.

Los puntos ms usuales de inyeccin de inhibidores estn en los pozos de

produccin, en la instalacin del reductor de presin, en las lneas de transporte y los

flujos que sern sometidos a refrigeracin.

Los inhibidores ms usados son el metanol, etanol, Monoetilen Glicol (MEG), y

Dietilen Glicol (DEG). Despus de su saturacin, todos ellos pueden ser

Regenerados y recirculados de nuevo al proceso. An cuando la recuperacin del

metanol y del etanol resulte antieconmica, en muchos casos, ambos pueden ser

empleados a cualquier temperatura, mientras que los glicoles tienen aplicacin

limitada a ciertos rangos de temperatura.

El punto de congelamiento (freezingpoint) es una propiedad importante para el uso

del glicol, pues define el rango de concentracin (% en peso del glicol en la solucin

acuosa) entre el glicol gastado y el regenerado a ser usado en la inhibicin de

hidratos. Cuando se compara el MEG con el DEG, se puede decir que el DEG es

usado para temperaturas moderadas, hasta 14 F, mientras que el MEG es utilizado

para temperaturas inferiores. Cabe anotar tambin que el MEG presenta la ventaja de

que puede ser separado fcilmente de los hidrocarburos arrastrados o absorbidos

(condensados), mas, por el contrario, el volumen de prdidas es mayor, pues su

presin de vapor es superior a la del DEG. En resumen, a medida que aumenta el

peso molecular del glicol, aumenta su tendencia al congelamiento y su viscosidad,

dificultando el flujo en cuanto disminuye su presin de vapor y, en consecuencia, se

reducen tambin, las prdidas por vaporizacin del producto.

As, el Trietilen Glicol (TEG) normalmente no es usado para inyeccin debido a su

mayor tendencia al congelamiento, adems de promover un contactomuy pobre con el

gas en las lneas por causa de su elevada viscosidad a bajas temperaturas.

La regeneracin de los glicoles es un proceso simple, que requiere temperaturas entre

298 y 406F, adems de ser posible, dado cierto sistema de inyeccin y recuperacin,

sustituir el MEG por el DEG o viceversa, en razn a la proximidad de las cargas

trmicas envueltas, temperaturas de regeneracin y capacidades calorficas de los dos

productos.

Al inicio, no deberan presentarse problemas de conformacin de espuma y de

corrosin por el uso de los glicoles; sin embargo, como el gas con frecuencia contiene

impurezas, estos problemas ocurren en la prctica y se debern tomar algunas

precauciones para neutralizarlos, a saber:

Evitar la condensacin de hidrocarburos para minimizar la formacin de espuma.

Controlar el pH a travs del uso de otros inhibidores que previenen la formacin de un

medio cido y, consecuentemente, la corrosin.

3.3 Deshidratacin por absorcin

Principios

La deshidratacin por absorcin requiere que haya contacto entre el gas y la solucin

del medio absorbente. El contacto puede ser en la lnea, como en el caso de la

inyeccin de inhibidores, o en una torre empacada o de platos.

El poder higroscpico de las soluciones de glicol est afectado directamente por la

concentracin, siendo ste mayor cuando ms alto es el porcentaje de glicol en al

solucin. La depresin en el punto de roco de una corriente gaseosa aumenta a

medida que la concentracin de glicol aumenta, y a partir de un cierto valor de

concentracin, el efecto es marcadamente acentuado. Esa caracterstica de las

soluciones de glicoles es especialmente importante en relacin al TEG ya que es

posible llegar a una concentracin de 98.77% con una temperatura de regeneracin de

400 F (204.44C); siendo esta temperatura inferior al punto de degradacin trmica de

ese producto, que es de 404 F.

Por otro lado, el MEG y el DEG tienen una temperatura de degradacin igual a 328

F, lo que permite la obtencin de una solucin de glicol regenerado de 97% en peso

como mximo, correspondiendo a una temperatura de regeneracin de 325

F(162.7C). Esa concentracin lleva a una depresin mxima en el punto de roco de

60 F mientras que en el caso del TEG esa depresin puede llegar hasta 145 F

correspondiendo a una solucin regenerada con 99% de glicol.

De acuerdo a los comentarios efectuados anteriormente, el TEG es el glicol ms

utilizado para la deshidratacin del gas natural a travs del contacto en una torre

absorbedora, siendo posible determinar especificaciones en el gas para un punto de

roco dado o para una cierta depresin en el punto de roco, pudiendo llegar sta hasta

un rango de 1 lb. Agua/MMPC de gas.

El proceso comprende, bsicamente, dos sistemas: el primero, conformado por los

equipos de alta presin para lograr el contacto del gas con el glicol, y el segundo,

constituido por el sistema de regeneracin de la solucin de glicol (eliminacin de

agua) a presin atmosfrica.

Descripcin del proceso

La figura 3.2 es un flujograma esquemtico de una unidad de deshidratacin con TEG.

El gas de entrada a una temperatura T

1

pasa por un separador, el cual puede ser parte

integrante de la torre, tal como est representado en el esquema, cuya finalidad es

evitar que el lquido proveniente de la condensacin, formado mayormente por agua,

ingrese a la torre causando transtornos tales como:

Presencia de una cantidad de agua no prevista que puede provocar aumento del

contenido de sta, en el gas de salida.

Formacin de espuma, que disminuye la capacidad de la torre en trminos de flujo de

gas y aumento de las prdidas de glicol por el tope.

El gas del separador entra directamente en la torre absorbedora por el fondo,

desplazndose en contra-corriente con el glicol que ingresa por el tope. El gas,

despus de lograr en la torre la especificacin, en cuanto al contenido de agua, pasa a

travs de una malla de retencin (demister) para la separacin del glicol arrastrado, a

una temperatura T

2

ligeramente superior a T

1

.

El glicol pobre proveniente del sistema de regeneracin es enfriado antes de entrar en

la torre. Siendo T

8

la temperatura de bombeo, el glicol es enfriado hasta T

4

, con el

propio gas de salida, en un intercambiador de calor que puede ser interno o externo a

la torre. La temperatura T

4

es de apoyo aproximadamente 6C superior a T

2

por dos

motivos:

- Si el glicol ingresara a una temperatura muy alta, una mayor cantidad de vapor

de agua va a permanecer en el gas debido al equilibrio,

- Si la temperatura fuera inferior a la del gas, podr haber condensacin de

hidrocarburos pesados, dando lugar al efecto indeseable de fuerte tendencia a

la formacin de espuma.

El intercambiador de gas/glicol tiene la ventaja de garantizar que el glicol estar

siempre a una temperatura superior a la del gas, adems de promover una economa

de energa, cuando se compara con el uso de otros fluidos para enfriamiento de la

solucin.

El glicol gastado es retirado de la torre a travs de un control de nivel en el que la

vlvula controladora mantiene la presin en un valor suficiente para que la solucin se

desplace hasta el sistema de refrigeracin y retorne a la succin de la bomba, siendo

ese valor aproximadamente de 50 a 75 psig.

El glicol gastado entra entonces en el condensador de la unidad regeneradora donde

sirve de fluido fro para condensar los vapores de glicol que llegan al tope de la

regeneradora. La finalidad de este condensador es permitir que solo el vapor de agua

deje la torre. El flujo de glicol gastado deja el condensador a una temperatura T

5

y

sufre un calentamiento en dos etapas. Primeramente, es calentado hasta la

temperatura T

10

en un intercambiador glicol/glicol (A) en tanto que enfra el glicol

regenerado. Enseguida entra en un recipiente de vaporizacin instantnea (flash) para

la liberacin de hidrocarburos, reduciendo la tendencia a formacin de espuma en la

regeneradora. Un segundo calentamiento en otro intercambiador glicol/glicol (B) eleva

la temperatura de la solucin de glicol gastado hasta T

6

. El calentamiento es hecho

con el glicol que deja el rehervidor de la regeneradora a la temperatura T

7

que es

cercana a 400F.

Despus del precalentamiento, la solucin de glicol gastado entra en el tope de la

columna regeneradora, fluyendo a travs de los elementos de relleno interno, siendo

calentada por los vapores de agua y glicol que se desplazan en contra-corriente, hasta

llegar al rehervidor donde alcanza la temperatura requerida para lograr la

concentracin deseada. Esta columna regeneradora es totalmente empacada o rellena

con elementos de tipo anillo de metal o de cermica. El rehervidor de esta columna

puede ser a gas, con aceite caliente, de vapor o de calentamiento elctrico, siendo la

mayora del tipo fuego directo y centrifugacin de tubo en U.

Como se mencion anteriormente, la temperatura de regeneracin del TEG se sita entre

374F y 400F, dependiendo de la pureza exigida para el glicol; concentraciones mayores de

99.1% slo se conseguir por la utilizacin de gas de stripping. Para lograr una pureza

de hasta 99.3% es necesario hacer burbujear gas caliente a travs del bao, utilizando

un

tubo instalado debajo del haz de tubos del rehervidor. Para valores de 99.3% hasta

99.95% es necesario otra columna de despojamiento (stripping) llamada Stahl, tipo

empacada, instalada al final del bao, la que, de ser usada, requiere de un tanque de

carga aparte para garantizar la operacin de la bomba de glicol.

Circulacin de la solucin de glicol

El flujo de la solucin de glicol que debe circular por la unidad, a fin de lograr la

especificacin en el contenido de agua en el gas es funcin del nmero de etapas

ideales de la torre de absorcin del gas, dado que cuanto mayor es la presin, menor

ser la cantidad de vapor de agua retenida en el gas y, consecuentemente, menor

costo operacional.

Por otro lado, la alta presin influye relativamente en el costo de los equipos, de modo

que los dos factores, presin y cantidad de agua a extraer, debern ser tomados en

consideracin en un balance econmico.

Una vez definida la presin del diseo, la concentracin es el factor determinante de la

circulacin. LA tendencia de los diseos ms recientes es utilizar valores menores de

circulacin debido a lo elevado del costo de la energa. Valores de circulacin entre 3 y

7 galones de solucin por libra de agua extrada, comnmente encontrados en la

bibliografa, tienden a disminuir limitndose al rango de 2 a 5.

La figura 3.3 muestra, para una misma temperatura de contacto, la influencia del

nmero de platos, de la circulacin y de la concentracin de la solucin de TEG en la

depresin del punto roco.

Se observa que el aumento del nmero de platos ideales de la absorbedora de 4 a 6 y

hasta 8, manteniendo constantes la concentracin de la solucin del TEG en 99% y la

circulacin en 4 gal/Lb.H

2

O, provoca un aumento de la depresin del punto de roco de

65 a 75 y 82F, respectivamente.

Para un mismo nmero de platos y con la misma circulacin, el aumento de la

concentracin del TEG de 99 a 99.5 aumenta la depresin del punto de roco de 76 a

88F.

Por fin, varindose la circulacin de 4 a 6 gal/Lb.H

2

O, manteniendo constantes los

otros parmetros, se obtiene un aumento en la depresin del punto de roco de 82 a

88F.

3.4. Deshidratacin por adsorcin

3.4.1 caractersticas generales

Se entiende por adsorcin cualquier proceso en el que los hidrocarburos

constituyentes de un gas son condensados y retenidos en la superficie de un

sl i do por medio de fuerzas de atraccin superficiales. Cabe mencionar,

por claridad de definicin, que el proceso de adsorcin tambin se apl i ca a

corrientes lquidas y que adems de la adsorcin fsica el proceso puede ser

qumico envolviendo una reaccin entre el adsorbente y los compuestos

adsorbidos.

La adsorcin fsica encuentra aplicacin en la deshidratacin del gas natura!,

pudindose lograr con este proceso que el flujo tratado tenga un bajo contenido

de agua.

Un material para ser buen adsorbente debe presentar una serie de

caractersticas siendo las ms importantes las siguientes:

- rea superficial grande, entre 500 a 500 m2 /gramo.

- af i ni dad por el agua.

- selectividad.

- elevada resistencia mecnica.

- pequea resistencia al flujo de! gas.

- facilidad de reactivacin o regeneracin.

- preservacin de las caractersticas con el tiempo: vida til.

.

La alta relacin entre el rea superficial y el peso de los materiales adsorbentes

es debido a la estructura cri st al i na de los mismos, en la cual los poros ce!

retculo otorgan al material una enorme superficie interna, siendo la superficie

externa de las partculas prcticamente insignificantes.

De un modo genera!, los adsorbentes comerciales adsorben tanto los

hidrocarburos como el agua presentando si n embargo una preferencia, o

selectividad por el agua. El absorbente saturado debe ser reactivado o

regenerado, lo que se logra normalmente por la accin del calor que

causa la liberacin de los lquidos adsorbidos. El adsorbente sufre, por tanto,

calentamientos y enfriamientos cclicos correspondientes a las etapas de

adsorcin y regeneracin y este ciclo de temperatura, juntamente con la

presencia de aceite, glicoles o lquidos libres en la corriente gaseosa,

influencian la vi da t i l del adsorbente, que vara de 3 a 5 aos.

Entre los materiales que satisfacen los requisitos indicados anteriormente y que

son de uso frecuente en el tratamiento del gas natural estn los siguientes:

- Silica- gel

- Alumina activada

- Tamiz molecular

Silca-gel

Antes del descubrimiento del gl i col , la slica-gel fue el adsorbente ms Utilizado para

especificar el contenido de agua en el gas deshidratada listo para su transporte y/o

venta, esto es de 4 a 7 lbs/MMPC de gas.

La silica-gel es un compuesto esencialmente inerte, que no es afectado ni por los

gases cidos que pudieran estar presentes en el gas natural. Sin embargo, tiene la

tendencia de adsorber los hidrocarburos con la consiguiente reduccin de su

capacidad para adsorber el agua.

Despus que la silica-gel se satura de agua puede ser regenerado tanto con la

corriente del gas hmedo como con el gas deshidratado, calentando a temperaturas

que varan entre 428 y 500F.

Almina

La almina activada, de la misma forma que la silica-gel, tiene la tendencia de

adsorber los hidrocarburos pesados del gas natural. Sin embargo, estos hidrocarburos

dificultan ms la regeneracin de la almina que de la silica-gel. Esta caracterstica

hace que la almina sea usada preferentemente para componentes puros, tales como

' etileno, propileno, propano, no contaminados con hidrocarburos pesados.

La almina, en comparacin con la silica, tiene un menor costo y mayor resistencia

mecnica, siendo menos susceptible a la rotura durante el procesamiento. De la

misma forma que la si l i ca, puede ser regenerada con gas hmedo o deshidratado,

requiriendo temperaturas un tanto inferiores, del orden de 350' a 400"F.

Tamiz molecular

Los tamices moleculares son compuestos metlicos alumino-silicatos de estructura

cristalina, con poros de 3 a 10 Angslroms de dimetro, siendo esta dimensin

determinada por el metal que, para la mayora de las aplicaciones en el procesamiento

del gas natura!, es el sodio.

Debido al tamao tan controlado de los poros, los tamices moleculares no tienen

tendencia a adsorber los hidrocarburos, aun cuando la presencia de stos i nt er f i er a

en su buena operacin. Es el adsorbente que requiere mayores temperaturas de

regeneracin, entre 500" y 600'F. Con el uso del tamiz molecular se obtienen

contenidos de agua en el gas deshidratado inferiores a 1 ppm y, por tal razn este

adsorbente tiene aplicacin t pi ca en los gases que sern sometidos a procesos

criognicos.

3.4.7. Descripcin del proceso

La Fig. 3.4. a representa un flujograma de proceso simplificado, para una unidad de

deshidratacin por el proceso de adsor ci n, con ut i l i zaci n de gas hmedo para

la regeneracin. Para cualquier sistema de adsorcin el esquema es esencialmente el

mismo, variando el numero de lechos y la duracin del ciclo de adsorcin,

normalmente de 6 a 24 horas.

Como el lecho de! adsorbente es fijo, slo puede adsorber una cantidad f i ni t a de

agua, por lo que dos o ms recipientes son necesarios para que se tenga un proceso

cont i nuo Generalmente mientras un lecho est en

la etapa de regeneracin, los otros estn en la etapa de adsorcin. En la etapa

de regeneracin el calentamiento del lecho consume cerca del 60% del tiempo

de adsorcin y el 40% restante corresponde al enfriamiento.

El gas hmedo entra primeramente en un separador de entrada para segregar

los hidrocarburos lquidos que pudieran haber sido arrastrados, los que

contribuirn a reducir la vida til del adsorbente. Sigue entonces por los lechos

de adsorcin que no estn siendo regenerados, fluyendo del tope al fondo para

evitar la fluidizacin del lecho. Al salir de las torres el gas ya deber estar en

especificacin en cuanto al contenido de agua.

Siempre es posible el uso del gas hmedo para la regeneracin del

adsorbente. Con el calentamiento sufrido, el gas mismo que est saturado

a la temperatura de operacin, estar muy por debajo de la saturacin en

la temperatura de regeneracin, teniendo, pues incrementada su

capacidad de retener agua.

El flujo de gas necesario para la regeneracin es casi del 5% al 10% del flujo

total de entrada. La regeneracin se hace con el gas caliente fluyendo en

sentido contrario al flujo durante la adsorcin, esto es, de abajo hacia arriba.

Despus de la regeneracin el lecho del adsorbente debe ser enfriado hasta la

temperatura normal de operacin. Esto se logra haciendo fluir el propio gas de

entrada en el mismo sentido que durante la adsorcin. Ntese que, en este

caso, la saturacin de lecho comienza aun en la fase de regeneracin, durante

la etapa de enfriamiento, lo que no ocurrira si el gas ya deshidratado fuese

usado para la regeneracin.

Todo el gas usado en la regeneracin, tanto en el calentamiento como en el

enfriamiento, pasa por un condensador, generalmente un enfriador de aire,

donde hay condensacin de agua, la que es extrada del gas en un separador.

Este retorna al proceso juntndose al gas de entrada.

El flujograma, para un sistema de adsorcin que utiliza gas deshidratado para

la regeneracin, se muestra en la Fig 3.4.b. la diferencia bsica con relacin al

esquema anterior est en la inclusin de un compresor, necesario para que el

gas usado en la regeneracin pueda tener presin suficiente para retornar al

proceso. Con este arreglo se consigue obtener niveles ms bajos de

deshidratacin que los que se obtienen con el uso del gas hmedo en la

regeneracin del absorbente.

3.4.3 Parmetros del Diseo

El diseo de las unidades de deshidratacin para el proceso de adsorcin,

consiste en el dimensionamiento del dimetro de las Torres de adsorcin, la

altura de lecho y la determinacin del flujo de gas de regeneracin. El dimetro

de la Torres es funcin del flujo del gas a ser deshidratado; la altura del lecho

es funcin del contenido de agua en el gas de entrada y del contenido deseado

en el efluente; y el flujo del gas de regeneracin depende de la cantidad de

calor que debe suministrarse al lecho para calentarlo, en todo el recipiente que

lo contiene, y del calor, para calentar y liberar los compuestos adsorbidos, el

agua e hidrocarburos, en algunos casos

3.4.4Ventajas y desventajas de los sistemas de adsorcin

Los sistemas de adsorcin, si se comparan con el principal proceso alternativo de

deshidratacin que es la absorcin con glicol, presentan las siguientes ventajas:

- El gas tratado puede lograr puntos de roco mucho ms bajos.

- El gas tratado no contendr lquidos, lo que contribuye a aumentar o mantener

la eficiencia de los gaseoductos.

- Es adecuado para las unidades criognicas que requieran que el gas a ser

procesado est completamente exento de agua, a fin de evitar la formacin de

hidratos.

Por otro lado, los sistemas de adsorcin tienen un uso limitado por las grandes

desventajas que presentan en comparacin con el sistema de glicol convencional.

- Para lograr la especificacin del gas destinado al transporte (4 a 7lbs/MMPC) el

costo de los equipos es 2 a 4 veces mayor que el de un sistema de absorcin.

Esto se debe al hecho de que todos los equipos tienen que ser diseados a la

presin de diseo del gaseoducto, a veces muy elevada. Ningn sistema de

glicol, a excepcin de la torre de absorcin, se disea para esta presin.

- El costo operacional del sistema de adsorcin, para poner en especificacin el

gas para su transporte, es mucho mayor pues requiere de temperaturas de

regeneracin ms elevadas que el sistema de absorcin, con el agravante de

que el recipiente de adsorcin debe ser calentado, desde la temperatura

normal de operacin hasta la temperatura de regeneracin de cada ciclo.

- La prdida de carga varia de 15 a 75 psi, mientras que el los sistemas de

absorcin la cada de presin es de 5 psi a lo mximo.

- Las condiciones cclicas de temperatura, inherentes al proceso de adsorcin,

exigen mximo cuidado en el diseo de las lneas.

4. TRATAMIENTO (ENDULZAMIENTO)

4.1. Objetivo

La extraccin de los compuestos de azufre y dixido de carbono del gas natural

cumple varios objetivos. La remocin del CO

2

se hace principalmente para controlar el

pode calorfico del gas natural, el cual se reduce por la presencia de gases inertes y

para evitar la formacin de hielo seco o CO

2

slido, en los flujos de gas que sern

sometidos a procesamiento criognico. Actualmente, con la creciente utilizacin del

CO

2

en la recuperacin terciaria de reservorios de petrleo, el gas natural asociado al

petrleo crudo de tales reservorios contiene porcentajes muy elevados de CO

2

. En

este caso, es usual la separacin del CO

2

del gas natural, para su posterior

reinyeccin.

En cuanto al H

2

S, el principal motivo paru extraccin es por ser txico: es casi 2 veces

ms txico que el monxido de carbono (CO) y casi tan txico como el cido

cianhdrico (HCN). Las consecuencias de la exposicin al H

2

S en varios porcentajes se

muestran en el siguiente cuadro:

ppm de H

2

S(en volumen) efectos

0.01 0.15 Limite de deteccin de olor.

10 Mxima concentracin permitida para

exposicin prolongada.

100 - 150 Puede causar nuseas y debilidad

despus de un ahora.

>200 Peligroso despus de una hora.

>600 Fatal despus de 30 minutos.

>1000 Muerte inmediata.

Cuando es disuelto en agua, el H

2

S es corrosivo al acero. La reaccin con el fierro en

medio acuoso, produce hidrogeno atmico y sulfuro ferroso, que es catdico en

relacin al acero, acarreando la formacin de pilas galvnicas y, por consiguiente, la

corrosin por pits. El hidrogeno atmico, que no puede combinarse formando

hidrogeno molecular debido, por ejemplo, a la presencia del propio sulfuro ferroso, se

difunde a travs del acero, pudiendo actuar como incrustaciones no metlicas y

producir, en estas locaciones, una abertura de interface y una acumulacin de

hidrogeno, ya en fase gaseosa, formando burbujas.

Otro tipo de corrosin posible de ocurrir por la presencia de H

2

S y agua, es la fractura

del acero, en caso de que sea constituido por materiales susceptibles y que estn

sometidos a esfuerzos de traccin. La fig. 4.1, extrada de la norma NACE Standard

MR-01-75, da las condiciones de presin total del sistema y el porcentaje del H

2

S para

la ocurrencia de este tipo de corrosin, conocida como corrosin bajo tensin en

presencia de sulfuros.

El gas carbnico, al disolverse en el agua, forma el acido carbnico (H

2

CO

3

), el cual

acelera cualquier accin corrosiva relacionada al H

2

S, aun cuando tambin inicie su

propio proceso corrosivo con el acero.

4.2. Seleccin del proceso de tratamiento

Varios son los procesos disponibles para el tratamiento del gas natural. La mayora de

los procesos utilizan solventes qumicos o fsicos para extraer los compuestos

indeseables.

De la eleccin del solvente para una unidad de tratamiento del gas depender no slo

la eficiencia del proceso sino tambin el tamao de los equipos y el costo total de la

unidad. La eleccin del solvente debe basarse en la composicin, temperatura y

presin del gas, adems de la especificacin deseada para el producto. Estos

parmetros determinaran si un solvente fsico o qumico es el ms econmico.

Los solventes qumicos se caracterizan por tener calores de solucin relativamente

altos y por su capacidad de absorber gases cidos sin mostrar gran sensibilidad en

relacin a la presin. Los solventes fsicos tienen bajos calores de solucin y pueden

absorber gases cidos en proporcin de presiones parciales.

Si la presin parcial de los gases cidos en el gas de entrada fuera muy baja, todos los

solventes fsicos pueden ser eliminados. Si la presin parcial de los gases cidos en

el gas tratado tambin fuera muy baja, se aplica lo mismo, excepto si la presin total

del sistema fuera alta.

Adems de los procesos con solventes, otros como la destilacin y los procesos de

lecho slido, usados especficamente para la extraccin de los compuestos de azufre,

son tambin empleados exitosamente en el tratamiento del gas natural. La tabla 4.1 es

una relacin de los principales procesos en uso, de acuerdo con el principio bsico,

que los define.

4.3. Procesos con solucin de aminas

4.3.1 Caractersticas generales

Los procesos de tratamiento que utilizan soluciones de aminas son ampliamente

empleados en la extraccin del CO

2

y H

2

S del gas natural, principalmente por ser

procesos de circulacin continua de menor flujo circulante y porque extraen fcilmente

el H

2

S hasta los niveles requeridos, operando con presiones de contacto a partir de

100 psi. A presiones menores, la presin parcial de equilibrio es limitante para la

extraccin que pueda lograrse. La monoetanolamina (MEA) es la maina de uso mas

generalizado, mas la eleccin entre el MEA y la DEA (dietanol amina) es de orden

puramente econmico. Cuando el gas contiene cantidades relativamente altas de

COS, CS

2

y mercaptanos, la DEA es prefera pues la MEA reacciona irreversiblemente

con estos compuestos formando productos de degradacin que obligan a la sustitucin

frecuente de la solucin. Con todo la MEA tiene mayor capacidad de absorcin que la

DEA, siendo preferida a sta cuando la degradacin no constituye problema. Cabe

anotar que ambas se degradan a travs de la reacciones iniciadas por el CO

2

e

influenciadas por la presin, temperatura y concentracin de la solucin.

El uso de la DEA conduce a menores flujos de circulacin ya que permite operar con

concentraciones de solucin pobres mayores que la MEA, 30% y 20%,

respectivamente. Concentraciones superiores a stas no son recomendables por

agravar los problemas de corrosin inherentes a los procesos con aminas. Las aminas

se oxidan rpidamente y los productos de oxidacin son extremadamente corrosivos al

acero al carbono; ellas son an inestables a altas temperaturas y los productos de

descomposicin tambin son corrosivos.

La metildietanolamina(MDEA) es una amina que viene siendo utilizada en sustitucin

de las anteriores con las siguientes ventajas, entre otras:

Mayor resistencia a la degradacin

Menores problemas de corrosin;

Selectividad por el H

2

S en presencia de CO

2

.

La afinidad de las aminas por los gases cidos es una reaccin qumica reversible. Las

ligaciones qumicas son tan sencillas que el proceso se asemeja mucho a una

adsorcin fsica. De un modo general, con el aumento de la temperatura las

reacciones reversibles tienen su equilibrio desubicado en el sentido de los reactivos,

en tanto que a bajas temperaturas el equilibrio tiende para el sentido de los productos.

La reaccin que gobierna la extraccin del H

2

Spor las aminas, por ejemplo, comienza

a revertir en el sentido de los reactivos, amina y H

2

S, a temperaturas relativamente

bajas. Para favorecer la reaccin en el sentido del producto, se controla la temperatura

de la torre absorbedora en 120F, como mximo, garantizndose as una buena

extraccin de H

2

S por la solucin de amina.

4.3.2 Descripcin del proceso

La Fig. 4.2 muestra el esquema de una planta de amina.

El gas conteniendo H

2

S y/o CO

2

pasa por un recipiente separador, para la segregacin

de los lquidos y entra luego en la torre absorbedora por el fondo. El gas sube a travs

de los platos o bandejas, generalmente provistos de vlvulas, entrando en contacto

directo con la solucin de amina. Antes de dejar la torre, el gas pasa por una trampa

de lquido que retiene cualquier cantidad de amina que haya sido arrastrada. La

solucin amina pobre entra por el tope de la torre y, al descender por los platos,

absorbe los gases cidos de la corriente gaseosa que se desplaza contra-corriente.

Como la reaccin amina + gas acido es exotrmica, esto es, libera calor, el flujo de la

absorcin de amina pobre que entra en la absorbedora debe ser tal que en la salida la

temperatura de la solucin de amina rica no exceda de 120F. Este flujo debe tambin

ser suficiente para lograr que el gas tratado alcance la especificacin con 4 o 5 platos

tericos en la absorbedora, equivalentes desde 16 a 20 platos reales.

Del fondo de la absorbedora, la solucin de amina conteniendo los gases cidos, o la

amina rica, es precalentada por la solucin de amina pobre que deja la torre

generadora. Cuando el gas natural se encuentra a alta presin, se instala un recipiente

de vaporizacin entre el fondo de la absorbedora y el intercambiador de calor

amina/amina de manera de minimizar el flash de los gases de la solucin dentro del

intercambiador de calor. Las soluciones de amina a altas presiones solubilizan los

hidrocarburos gaseosos por absorcin fsica. En el recipiente de flash, cantidades

significativas de gases cidos pueden ser liberados junto con los hidrocarburos. Una

absorbedora con 4 a 6 platos puede ser instalada en el tope del recipiente flash para

reabsorber los gases cidos. Los hidrocarburos gaseosos de este recipiente, ya

purificados, pueden ser aprovechados

como combustible. Cuando el recipiente de flash no se incluye en la unidad, se deber

contar con una vlvula de control de nivel, instalada despus del intercambiador de

calor, de modo de mantener la presin y evitar la vaporizacin dentro del mismo.

La solucin de amina rica precalentada entra en la columna regeneradora cerca del

tope. A medida que la solucin desciende por la torre, es calentada por el vapor

ascendente el cual es generado en el rehervidor. La temperatura de la amina rica

aumenta y los gases cidos son liberados.

La columna generadora generalmente tiene de 15 a 20 platos reales equivalentes a 3

a 4 platos tericos; sin embargo, algunas veces se usa una columna empacada.

El exceso de vapor producido en el rehervidor sale por el tope de la generadora junto

con los gases cidos. El vapor es condensado y separado de los gases cidos en un

acumulador, desde el cual este condensado retorna a la torre como reflujo.

Debido a las posibilidades de formacin de productos de degradacin y a la presencia

de sales, material insoluble y no voltil, que pone en riesgo de contaminacin a toda la

solucin, las unidades poseen un equipo recuperador reclaimer, que es un equipo de

operacin cclica. En el recuperador, del 1% al 3% de la solucin de amina pobre es

destilada a una temperatura mxima cercana a los 145F. Temperaturas superiores

podran causar la destilacin de los contaminantes. En el fondo del equipo queda un

residuo espeso, concentrado, el cual es extrado antes de una nueva operacin.

La amina regenerada que sale de la torre intercambia calor con la amina rica, como se

ha descrito anteriormente. Para evitar que los slidos, productos de la corrosin,

contenidos en la solucin de anima circulante se depositen en los diversos equipos de

la unidad, una corriente que no debe ser menor del 10% de la solucin circulante es

continuamente filtrada. La solucin es, para este propsito, enfriada hasta cerca de 2

a 9F encima de la temperatura del gas de entrada, para evitar condensacin de

hidrocarburos, luego ingresa a la torre completando el ciclo de absorcin-

regeneracin.

4.4. Proceso con carbonato de potasio en caliente

4.4.1 Caractersticas generales

Este proceso se aplica, de un modo general, al tratamiento de grandes volmenes de

gas natural que contienen gases cidos en un porcentaje igual o mayor a 8%, desde

que la presin parcial de los mismos ser un mnimo de 22 psig. Este proceso extrae

el H

2

S y el CO

2

, sin embargo, slo es eficiente en la extraccin del H

2

S en presencia

de cantidades apreciables de CO

2

. Realmente con el proceso de carbonato en caliente

no es posible lograr, econmicamente, la especificacin para el transporte, 4 ppm en

vol., en lo que se refiere al porcentaje de H

2

S.

Sin embargo, es un proceso de circulacin continua que utiliza un producto qumico

muy barato, y que adems asocia una absorcin a alta presin y temperatura a una

regeneracin a baja presin y alta temperatura. Se puede decir que es un proceso

isotrmico que no requiere intercambiadores de calor, con lo que se economiza

energa. El proceso es todo en caliente para evitar la precipitacin del carbonato de

potasio.

De la misma forma que en el proceso con aminas, la corrosin, los slidos en

suspensin y la formacin de espuma son problemas que pueden presentarse. El flujo

de circulacin de la solucin de carbonato es funcin de la concentracin, que

generalmente es del 20% al 30% en peso.

Los procesos Catacarb y Benfield, por ejemplo, utilizan aceleradores de reaccin para

obtener mayores velocidades de reaccin entre los gases cidos y la solucin de

carbonato. Con esto se consigue menor consumo de energa y menores porcentajes

de gases cidos en el producto tratado.

4.4.2 Descripcin del proceso

El proceso con carbonato de potasio en caliente esta esquematizado en la Fig. 4.3.

Las condiciones aqu descritas corresponden a las de la Unidad de Extraccin de CO

2

por el proceso de Catacarb, propuestas para el campo de Aracas en Bahia.

El gas a ser tratado, dispone a la presin de 466psi y 257F, pasa inicialmente por un

separador en donde se separan pequeas cantidades de lquidos arrastrados por el

gas, para ingresar luego a la torre absorbedora. El gas sube por la torre a travs de los

lechos de relleno, en contra-corriente con la solucin de carbonato de potasio al 30%

en peso, la que es introducida por el tope.

El gas tratado que sale por el tope pasa por un recipiente para la separacin de la

solucin que pudiera haber sido eventualmente arrastrada; es enfriado hasta 115F, e

ingresa a continuacin a otro separador para la remocin del agua condensada,

saliendo la unidad a 450 psig.

La solucin rica sale por el fondo de la absorbedora a 246F a la torre generadora en

donde ingresa por encima de la ltima seccin de relleno y all ocurre la liberacin de

parte del CO

2

absorbido, pues la presin es de 1 psig. En esta torre la solucin rica

pasa por dos lechos de relleno en contra-corriente con el vapor de rectificacin

generado por el calentamiento y la vaporizacin instantnea del producto de fondo.

En el tope de la torre el CO

2

extrado y el vapor de agua pasan por un lecho pequeo,

en una seccin denominada pump-around en donde son enfriados de 215F a 115F

en contra-corriente con agua proveniente de un enfriador. Con la reduccin de

temperatura, parte del vapor de

Agua es condensado, y el CO2 satura con agua, deja la unidad a 115 F.

El agua que sale del relleno, compuesta por agua de circulacin y del condensado, es

retirada de la torre por medio de una bomba. Del agua correspondiente al condesado,

una parte vuelve como reflujo y la otra parte es enviada al sistema de flushing que

consiste en una proteccin a la instrumentacin. El agua de circulacin es enfriada

desde 188C hasta 104 F y retorna a la torre manteniendo la temperatura de tope

bajo control.

Para mantener el balance de agua en el sistema, se utiliza el vapor de agua

introducido por el fondo de la regeneradora y el agua separada del gas efluente de la

unidad que va al sistema de pump-around.

La solucin de carbonato que deja la torre regenerada a 225 F es bombeada a la

absorbedora, siendo parte de ella casi al 10%, filtrada en filtros de carbn activo y

cartucho para la extraccin de los slidos en suspensin y la absorcin de los

compuestos orgnicos dan origena a la espuma.

En el fondo de la torre regeneradora hay dos calentadores que funcionan como

rehervidores, calentando la solucin hasta 255 F. La solucin caliente retorna a la

torre en donde sufre una cada de presin en una valvula ocasionando entonces la

vaporizacin parcial de la solucin y la generacin de vapor de agua, que dar lugar a

la rectificacin de la solucin a lo largo de regeneradora.

4.5 Sulfinol

4.5.1 caractersticas generales

Este proceso, patentado por la Shell, es un proceso de absorcin qumica y fsica para

la extraccin de compuestos de azufre (H2S, COS, CS2 y mercaptanos) y CO2. El

solvente utilizado, sulfinoil, es una mezcla cuya composicin en peso es la siguiente:

DIPA (Di-Isopropilamina)

SULFOLANE (dioxido de tetrahidrotiofeno)

AGUA

Los gases cidos reaccionan qumicamente con el DIPA y son absorbidos fsicamente

por el SULFALANE. El proceso es regenerativo, sin embargo el DIPA forma productos

de degradacin no re generables, que ser separados de la solucin cuando su

concentracin alcanza cerca del 10% en peso. Tales compuestos son consecuencia

tanto de la reaccin con CO2 a temperatura elevada, como porque el solvente es

expuesto durante la regeneracin y por la reaccin con el HCN (cido cianhdrico)

cuando est presente en el gas. La extraccin de los compuestos de degradacin se

hace en un recuperador que es bsicamente una torre dotada de un rehervidor el que,

manteniendo una temperatura de fondo de 355 F promueve la vaporizacin del

solvente que sube hacia el tope. Los productos de degradacin, menos voltiles, son

extrados por el fondo de la torre. Cuando la unidad no tiene recuperador, parte de la

solucin de sulfinol debe ser cambiada por solucin nueva.

Como el sulfonale es un solvente fsico, la extraccin de los gases cidos es

favorecida por las presiones altas y las temperaturas bajas en el absorbedor. La

tempera optima de operacin para el solvente pobre (regenerado) es

aproximadamente de 105 F. Temperaturas inferiores a 105 F implican aumento de la

viscosidad del solvente mientras que, a temperaturas elevadas, un aumento de la

presin de equilibrio de los gases cidos, por encima de la solucin del sulfinol pobre,

ocasiona un incremento de la concentracin de estos gases en el producto tratados.

La gran ventaja de este proceso reside en el hecho de que el DIPA y el Sulfolane son

importados.

4.5.2. Descripcin del proceso

La unidad de sulfurizacion de Carmopolis, Sergipe, utiliza el proceso sulfinol y la figura

4.4 es un flujograma de procesos simplificados.

El gas a ser tratado, a 1030 psig y 104 F, pasa por un recipiente para la extraccin de

condensado, ingresando al absorbedor por el fondo de la primera bandeja de donde

fluye hacia el tope, entrando en contacto con la solucin de sulfinol que se desplaza en

contra-corriente. La solucin de sulfinol pobre entre por el tope del absorbedor a una

temperatura de 113 F. A medida que el gas sube por la torre se calienta con el calor

generado por la reaccin, logrando la temperatura de equilibrio con el sulfinol, de 113

F, en el tope del absorbedor.

Despus de separar lo componentes cidos, el gas pasa por un separador, que tiene

por funcin extraer los vestigios de solucin de sulfinol arrastrados del absorbedor, y

deja la unidad a 1015 psi, en la que sufre una reduccin muy pequea de la presin. El

lquido extrado de este recipiente es enviado hacia un tambor de vaporizacin.

La solucin de sulfinol rica, esto es, conteniendo los gases cidos absorbidos, as

como una cierta cantidad de hidrocarburos, deja el fondo de la torre a 136 F, siendo el

calentamiento originado por la reaccin exotrmica de la absorcin.

La solucin es expandida hasta 66 psig y en el tambor de vaporizacin (flash) los

hidrocarburos son liberados del solvente y posteriormente usado como combustibles

en la propia unidad. Este tambor est equipado con una seccin vertical de relleno en

donde los gases cidos liberados junto con los hidrocarburos pueden ser removidos

por una pequea cantidad e sulfinol pobre.

La solucin de sulfinol rica que deja el tambor se calienta a costa del sulfinol pobre en

un intercambiador de calor a placas y entra en la torre regeneradora. El rehervidor de

esta torre es un horno, el cual suministra todo el calor al sistema. La presin en el tope

de la regeneradora es

Que sube hacia el tope. Los productos de degradacin, menos voltiles son

extrados por el fondo de la torre. Cuando la unidad no tiene recuperador, parte de

la solucin de sulfinol debe ser cambiada por solucin nueva.

Como el sulfolane es un solvente fsico, la extraccin de los gases cidos es

favorecida por las presiones altas y las temperaturas bajas en el absolvedor. La

temperatura ptima de operacin para el solvente pobre (regenerado) es

aproximadamente en 105F. Temperaturas inferiores a 105 F implican aumento de

la viscosidad del solvente mientras que, a temperaturas elevadas, un aumento de la

presin de equilibrio de los gases cidos, por encima de la solucin del sulfinol

pobre, ocasiona un incremento de la concentracin de estos gases en el producto

tratado.

La gran desventaja de este proceso reside en el hecho de que la DIPA y el sulfolane

son importados.

4.5.2 Descripcin del proceso.

La unidad de desulfurizacin de Carmpolis, Sergipe, utilizan el proceso sulfinol y la

figura 4.4 es un flujo-grama de proceso simplificado.