Professional Documents

Culture Documents

Análise Da Viabilidade Da Implantação de Um Sistema de Cogeração

Uploaded by

Bianca MedeirosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análise Da Viabilidade Da Implantação de Um Sistema de Cogeração

Uploaded by

Bianca MedeirosCopyright:

Available Formats

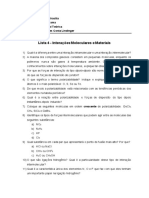

ANLISE DA VIABILIDADE DA IMPLANTAO DE UM SISTEMA DE

COGERAO DE ENERGIA A GS NATURAL EM UM FRIGORFICO

ALESSANDRO TOMIO TAKAKI

FERNANDO HENRIQUE DIB

FLVIO MORETI CAMPITELLI

RICARDO AGUDO ROMO JNIOR

RICARDO ALAN VERD RAMOS

NUPLEN - Ncleo de Planejamento Energtico, Gerao e Cogerao de Energia

UNESP - Campus de Ilha Solteira - Departamento de Engenharia Mecnica

Av. Brasil, 56 - Caixa Postal 31 - CEP 15385-000 - Ilha Solteira, SP

Fone: (18) 3743-1038 - Email: nuplen@dem.feis.unesp.br

Resumo. Neste trabalho analisada a viabilidade da implantao de um sistema de cogerao de

energia a gs natural em frigorfico bovino. Dentre as configuraes estudadas esto as plantas atual

e a com as modificaes que permitem o uso do gs natural. Para avaliao da performance das

plantas, so realizadas anlises energtica e exergtica para cada uma das configuraes. Tambm

realizada uma anlise termoeconmica que possibilita avaliar os reflexos do custo do capital investido

e do combustvel na composio dos custos dos produtos.

Abstract. In this work the analysis of the viability of implantation of a natural gas cogeneration system

in a bovine slaughterhouse is carried out. Among the studied configurations there are the current plant

and the modified plant that allow the use of natural gas. For evaluation of the performance, energetic

and exergetic analyses for each one of the configurations are carried out. Its also accomplished a

thermoeconomic analysis that makes possible to evaluate the reflexes of the investment and

combustible on the composition of the cost of products.

1. Introduo e Objetivos

Hoje em dia, a maioria dos frigorficos emprega lenha como combustvel e, eventualmente, leo, para

suprir a sua necessidade de energia trmica e compra energia eltrica das concessionrias. A

implantao de sistemas de cogerao de energia em frigorficos e/ou a substituio dos combustveis

tradicionalmente utilizados podem contribuir para a preservao do meio ambiente, reduo da

poluio e, ainda, conservao de energia. As tecnologias mais recentes de cogerao de energia

tm privilegiado a utilizao de gs natural como combustvel, no s devido ao aumento de sua

disponibilidade, como tambm aos seus reduzidos impactos ambientais. Alm disso, os sistemas de

cogerao combinados com chiller de absoro tm se tornado um modo eficiente de recuperao de

energia trmica desperdiada para realizao de arrefecimento.

O presente trabalho tem por objetivo o estudo da viabilidade da implantao de um sistema de

cogerao de energia a gs natural no Frigorfico FRIBOI (Campo Grande MS). Atualmente so

abatidos 1.250 bovinos por dia e para suprir a demanda de vapor existem caldeiras a lenha que

operam 14 horas por dia e para as necessidades de refrigerao e congelamento so utilizados ciclos

de refrigerao por compresso de amnia.

As Figuras 1 e 2 mostram, respectivamente, as plantas atuais de vapor e de refrigerao do frigorfico

e a Tabela 1 mostra o consumo atual de vapor de cada equipamento.

Figura 1. Planta de vapor atual do frigorfico.

Figura 2. Planta de refrigerao atual do frigorfico.

Tabela 1. Consumo de vapor de cada equipamento.

Equipamento Consumo de Vapor (t/h)

Digestores 3000 litros 4,0

Digestores 5000 litros 2,8

Trocador de calor 2,5

Pontos de vapor 0,7

A Tabela 2 mostra o total de carga trmica, referente s vrias instalaes de resfriamento e

congelamento que existem no frigorfico e as potncias atuais de refrigerao instaladas, que so

maiores que as demandas de refrigerao, isso porque a instalao antiga e o isolamento trmico

das tubulaes no se encontra em bom estado.

Tabela 2. Potncias atuais de refrigerao ofertada e demandada.

Instalao Refrigerao Demandada (kW) Refrigerao Ofertada (kW)

Congelamento 1.916,7 1.956,0

Resfriamento 873,4 1.025,0

Total 2.790,1 2.981,0

A Tabela 3 mostra as demandas de eletricidade da empresa que atualmente so supridas pela

concessionria ENERSUL a um custo de R$ 0,24/kWh.

Tabela 3. Demanda atual de eletricidade do frigorfico.

Instalao Demanda de Eletricidade (kW)

Planta de Refrigerao 1.358,7

Demais Instalaes da Empresa 1.641,3

Total 3.000,0

Existe o interesse por parte da administrao do frigorfico em ampliar a capacidade de abate diria

para 2.500 bovinos. Para que isso ocorra, ser necessrio ampliar o regime de operao da planta de

vapor, de 14 para 24 horas (aproximadamente 7.000 horas por ano) e aumentar a capacidade de sua

planta de refrigerao, sendo considerados os seguintes casos para a expanso da planta:

Caso 1: Planta com Caldeira a Lenha e Refrigerao por Compresso

A configurao proposta no Caso 1 composta pelas plantas atuais de vapor (Figura 1) e refrigerao

(Figura 2) e por uma outra planta para produo de refrigerao adicional com as mesmas

caractersticas da atual para atendimento da nova demanda.

Figura 3. Planta de refrigerao adicional para o frigorfico (Caso 1).

Caso 2: Planta com Caldeira a Lenha, Turbina a Gs e Refrigerao por Absoro

A configurao proposta no Caso 2 composta pelas plantas atuais de vapor (Figura 1) e refrigerao

(Figura 2) e por uma outra planta para produo de refrigerao adicional atravs de chillers de

absoro de amnia que so alimentados pelos gases de exausto de uma turbina a gs que ser

instalada para suprir a demanda de energia eltrica do frigorfico, constituindo, assim, o sistema de

cogerao de energia mostrado na Figura 4.

Figura 4. Planta de refrigerao adicional e de gerao de eletricidade para o frigorfico (Caso 2).

2. Reviso de Literatura

Existem vrios livros sobre anlise de plantas de cogerao de energia, sendo que, dentre eles,

podem ser citados: ORLANDO (1991), HORLOCK (1997) e BALESTIERI (2002), bem como diversos

trabalhos, sendo que a seguir sero destacados alguns mais relacionados ao presente trabalho.

GALLEGO (1998) analisou algumas propostas de gerao combinada de calor, refrigerao e

potncia com o uso de cogerao no setor industrial de produo de cerveja. CERQUEIRA (1999)

realizou um estudo das principais metodologias da termoeconomia, atravs de sua aplicao a um

problema de cogerao. BRUNO et al. (1999) propuseram uma metodologia para a integrao de

chillers de absoro em plantas combinadas de potncia e calor. LEITE (2002) realizou a comparao

entre um sistema de trigerao a gs natural de 3,2 MWe, operando em paralelo com a

concessionria e produzindo vapor e gua gelada, com o sistema que utiliza energia eltrica fornecida

pela concessionria e produz gua gelada atravs de resfriadores de gua que empregam o ciclo de

compresso a vapor.

Vale ressaltar que existem poucas informaes a respeito de aplicaes de energia em indstrias

frigorficas, mostrando que existe uma grande oportunidade para estudo nesse campo, motivando,

assim, a realizao deste trabalho.

3. Metodologia

Primeiramente, so feitas anlises termodinmicas considerando um volume de controle (VC) para

cada equipamento das plantas. Em geral, para processos em regime permanente e desprezando as

variaes de energia cintica e potencial, as equaes termodinmicas so:

0

1 1

=

= =

n

i

s

n

i

e

m m & & (1)

0

1 1 1

= +

= = =

n

i

s s

n

i

e e vc

n

i

vc

h m h m W Q & &

& &

(2)

vc

n

i

s s

n

i

e e vc

n

i i

i

I ex m ex m W

T

T

Q

&

& &

& &

= +

= = = 1 1 1

0

1

(3)

Onde:

e

m

&

: Fluxo de entrada de massa no VC (kg/s);

s

m

&

: Fluxo de sada de massa do VC (kg/s);

e

h : Entalpia especfica na entrada do VC (kJ/kg);

s

h : Entalpia especfica na sada do VC (kJ/kg);

e

ex : Exergia especfica na entrada do VC (kJ/kg);

s

ex : Exergia especfica na sada do VC (kJ/kg);

i

T : Temperatura superficial do VC (K);

0

T : Temperatura do fluido no estado de referncia (K);

vc

I

&

: Taxa de irreversibilidade no VC (kW);

vc

Q

&

: Fluxo de calor no VC (kW);

vc

W

&

: Potncia referente ao VC (kW).

As exergias especficas nas entradas e sadas dos volumes de controle so dadas, respectivamente,

por:

e o o e o e

s s T h h ex ) ( ) ( =

(4)

s o o s o s

s s T h h ex ) ( ) ( =

(5)

Onde:

h : Entalpia especfica do vapor (kJ/kg);

s : Entropia especfica do vapor (kJ/kg K);

h

o

: Entalpia da gua para o estado de referncia (104,86 kJ/kg);

s

o

: Entropia da gua para o estado de referncia (0,367 kJ/kg K).

As eficincias para a primeira e segunda leis da termodinmica ( e ) so calculadas para cada

equipamento, respectivamente, por:

( )

iso

h m W =

&

&

(6)

( )

s e real

ex ex h = (7)

Onde:

h

real

: Diferena real entre as entalpias (kJ/kg);

h

iso

: Diferena entre as entalpias, para processo isoentrpico (kJ/kg);

m

&

: Fluxo de massa (kg/s).

Para avaliao da exergia especfica do gs natural, tem-se:

q f gn

ex ex ex + =

(8)

Onde:

) ( ) (

o o o f

s s T h h ex = (9)

= =

+ =

n i

i i

n i

o

i i q

x x T R Ex x ex ln

0

(10)

Sendo:

: Exergia fsica do gs natural (tomado como gs ideal);

f

ex

q

ex : Exergia qumica do gs natural;

i

x : Frao molar de cada componente;

0

i

Ex : Exergia qumica de cada componente (kJ/kg).

A Tabela 4 mostra a exergia qumica de referncia para os componentes do gs natural a

= 298,15 C e = 1 atm, de acordo com SZARGUT et al. (1988).

0

T

0

P

Tabela 4. Exergia qumica dos principais componentes do gs natural.

Componentes

o

i

Ex (kJ/Kmol)

Metano (CH

4

) 836.510,00

Etano (C

2

H

6

) 1.504.360,00

Propano (C

3

H

8

) 2.163.190,00

Pentano (C

5

H

12

) 3.477.050,00

Dixido de Carbono (CO

2

) 20.140,00

Nitrognio (N

2

) 720,00

Aps a anlise termodinmica, realiza-se a anlise termoeconmica para a determinao dos custos

de produo. A teoria do custo exergtico (LOZANO e VALERO, 1993) foi a metodologia empregada

para determinao dos custos dos principais fluxos dos sistemas considerados. A anlise de custo

exergtico envolve os balanos de custos usualmente formulados para cada componente

separadamente. Um balano de custo aplicado para o k-simo componente do sistema mostra que a

soma das taxas de custos associadas com todos os fluxos de exergia de sada igual soma das

taxas de custos de todos os fluxos de exergia de entrada mais a soma ( ) do investimento de capital

e das despesas de operao e manuteno. Assim, para um componente que recebe calor e gera

potncia, resulta:

k

Z

&

( ) ( )

k

in

k Q Q k W

out

k

Z x E c x E c W c x E c

k k k

& & & & &

+ + = +

(11)

Onde:

: c Custo (US$/kJ);

: x E

&

Taxa de Exergia (kW);

:

k

W

&

Gerao de Potncia (kW);

: Custo dos Equipamentos (US$/s);

k

Z

&

: s Sub-ndice referente sada;

: e Sub-ndice referente entrada;

: Q Sub-ndice referente ao calor recebido (kW).

Os custos devem ser amortizados durante o perodo de vida til da planta. Assim, o valor a ser

amortizado pode ser calculado usando a pela seguinte equao proposta por BEJAN et al. (1996):

( )

( )

+

+

=

1 1

1

N

N

j

j j

VI A

(12)

Onde:

A : Valor da amortizao;

VI: Valor do investimento (custo);

j : Taxa de juros anual;

N: Perodo de amortizao.

Com o perodo de amortizao, a taxa de juros e o perodo de operao adotados, calculam-se as

taxa de amortizao anual ( ), de cada um dos equipamentos para as configuraes adotadas. O

custo exergtico especfico do combustvel ( ) calculado por:

Z

&

comb

c

comb

comb

comb

Ex

C

c =

(13)

Onde:

comb

C : Custo do combustvel (US$/kJ);

comb

Ex : Exergia do combustvel (kJ/kg).

Para a resoluo do sistema de equaes utilizado o programa EES

(Engineering Equation Solver);

desenvolvido por KLEIN e ALVARADO (1995), que permite determinar as propriedades

termodinmicas sem a necessidade de recorrer a tabelas termodinmicas.

4. Resultados e Discusso

Nas Tabelas 5 a 8 so apresentadas as eficincias, as potncias consumidas ou produzidas, as taxas

de gerao e transmisso de calor e as taxas de irreversibilidades nos principais equipamentos das

plantas apresentadas nas Figuras 1 a 4, respectivamente, que constituem os Casos 1 e 2.

Tabela 5. Dados da planta atual para produo de vapor (Fig. 1) utilizada nos Casos 1 e 2.

Equipamentos

cons

W

&

[kW] Q

&

[kW]

I

&

[kW]

Bomba 0,70 0,74 2,9 - 0,8

Caldeira 1 0,75 0,23 - 6.866,0 7.064,0

Digestores D3 0,75 - - 248,5 82,8

Digestores D5 0,75 - - 347,9 116,0

Trocador de Calor 0,75 0,26 - 1.242,0 364,7

Tabela 6. Dados da planta atual para produo de refrigerao (Fig. 2) utilizada nos Casos 1 e 2.

Equipamentos

cons

W

&

[kW] Q

&

[kW]

I

&

[kW]

Compressores C1 a C7 0,75 0,62 110,3 - 42,3

Compressor C8 0,75 0,64 368,0 - 132,3

Compressor C9 0,62 0,58 220,6 - 93,08

Condensador Evaporativo - - - 4.089,0 -

Evaporador -10C - - - 1.956,0 -

Evaporador -35C - - - 1.025,0 -

Tabela 7. Dados da planta para produo refrigerao adicional do Caso 1 (Fig. 3).

Equipamentos

cons

W

&

[kW]

prod

W

&

[kW]

Q

&

[kW]

I

&

[kW]

Ciclo de refrigerao adicional por compresso

Compressor C1 0,75 0,81 583,2 - - 109,9

Compressor C2 0,62 0,66 129,3 - - 44,3

Condensador Evaporativo - - - - 2.723,0 -

Evaporador -10C - - - 1.304,0 -

Evaporador -35C - - - - 683,3 -

Tabela 8. Dados da planta para produo de eletricidade e refrigerao adicional do Caso 2 (Fig. 4).

Equipamentos

cons

W

&

[kW]

prod

W

&

[kW]

Q

&

[kW]

I

&

[kW]

Turbina a Gs

Compressor 0,87 0,94 5.152 - - 321,4

Cmara de combusto 0,80 0,79 - - - 4.077,7

Expansor 0,84 0,94 - 9.466 - 641,2

Gerador 0,95 - - 4.100 - 215,7

Conjunto total 0,43 0,44 - 4.100 - 5.256,0

Chiller de Absoro -35C

Bomba 0,70 0,97 8,02 - - 0,20

Trocador de calor 1 0,85 0,99 - - 1.678 7,74

Regenerador 0,85 - - - 3.110 -

Retificador - - - - 1.751 -

Condensador - - - - 722,9 -

Trocador de calor 2 0,85 0,99 - - 128,1 0,97

Evaporador - - - - 683,3 -

Absorvedor - - - - 1.327 -

Chiller de Absoro -10C

Bomba 0,70 0,97 13,38 - - 0,33

Trocador de calor 1 0,85 0,99 - - 2.429 10,18

Regenerador 0,85 - - - 3.455 -

Retificador - - - - 1.114 -

Condensador - - - - 1.362 -

Trocador de calor 2 0,85 0,99 - - 126,7 0,32

Evaporador - - - - 1.304 -

Absorvedor - - - - 2.296 -

Os custos de investimento, de operao e manuteno e anual de amortizao para instalao dos

equipamentos novos dos Casos 1 e 2 esto apresentados na Tabela 9.

Tabela 9. Custos e amortizaes para instalao dos equipamentos novos dos Casos 1 e 2.

Equipamentos

Custo de

Investimento [R$]

Custo de operao e

manuteno [R$/ano]

Custo anual de

amortizao [R$]

Compressor de amnia 3.710.960,00 88.000,00 584.819,00

Turbina a gs c/gerador 13.872.008,00 324.796,00 2.181.963,00

Chillers de absoro 16.975.517,00 397.460,00 2.670.122,00

Para a anlise termoeconmica, foram considerado os custos de aquisio de eletricidade, lenha e

gs natural como sendo, respectivamente, R$ 0,24 por kWh, R$ 22,00 por m

3

e R$ 0,50/m

3

. Foi

considerado tambm que os custos exergticos unitrio da eletricidade, lenha e gs natural so iguais

a 1. Alm disso, foram estimadas uma vida til de 20 anos para a planta e uma taxa de juros de 12 %

ao ano.

A Tabela 10 mostra os custos especficos da produo de vapor, refrigerao e energia eltrica e na

Tabela 11 so apresentados gastos anuais para cada um dos casos estudados.

Tabela 10. Custos de produo de vapor, refrigerao e eletricidade nos Casos 1 e 2.

Custos Caso 1 Caso 2

Custo do vapor (R$/t) 25,90 25,87

Custo da refrigerao (R$/MWh) 106,90 300,20

Custo da energia eltrica (R$/MWh) 240,00 139,70

Tabela 12. Gastos anuais para os Casos 1 e 2.

Gastos Caso 1 Caso 2

Lenha (R$/ano) 1.731.667,72 1.731.667,72

Eletricidade (R$/ano) 8.400.000,00 -

Gs Natural (R$/ano) - 5.109.927,73

Operao e manuteno (R$/ano) 277.272,7 722.256,00

Amortizaes dos equipamentos (R$/ano) 584.819,00 4.852.085,00

Total (R$/ano) 10.993.759,42 12.415.936,45

5. Concluso

De acordo com os resultados obtidos, verifica-se que a expanso da capacidade de produo do

frigorfico FRIBOI atravs da instalao de um sistema de cogerao de energia a gs natural,

utilizando uma turbina a gs para gerao de eletricidade e chillers de absoro para produo de

refrigerao adicional (Caso 2) no vivel, pois resulta num gasto anual cerca de 13% maior do que

se a expanso for feita com a utilizao de compressores de amnia para produo da refrigerao

adicional e mantendo-se a compra de energia eltrica da concessionria (Caso 1). Uma ampliao

deste tipo s seria justificada num eventual racionamento de energia ou diminuio do custo do gs

natural.

Palavras-Chave: Cogerao, energia, gs natural, chiller, indstria frigorfica.

Referncias Bibliogrficas

[1] BALESTIERI, J.A.P.; Cogerao: gerao combinada de eletricidade e calor; Ed. of UFSC,

Florianpolis, 279 p, 2002.

[2] BEJAN, A., TSATSARONIS, G., MORAN, M.; Thermal design & optimization, John Wiley &

Sons, Inc., NY, USA, 542 p, 1996.

[3] BRUNO, J.C., MIQUEL, J., CASTELLS, F.; Modeling of ammonia absorption chillers

integration in energy systems of process plants, Applied Thermal Engineering, Vol. 19, No. 12, pp.

1297-1328, 1999.

[4] CERQUEIRA, S.A.A.G.; Metodologia de anlise termoeconmica de sistemas; Tese de

Doutorado, 137 p., Faculdade de Engenharia Mecnica, UNICAMP, Campinas, SP, 1999.

[5] GALLEGO, A.G.; Sistemas de refrigerao a partir da cogerao - anlise e simulao de

propostas para o caso de cervejarias utilizando gs natural, Dissertao de Mestrado,

Universidade Metodista de Piracicaba, Santa Brbara DOeste, 1998.

[6] Gas Turbine World Handbook, 2001-2002.

[7] HORLOCK, J.H.; Cogeneration Combined heat and power (CHP): Thermodynamics and

economics, Krieger Publishing Co., 226 p., Florida, USA, 1997.

[8] KLEIN, S.A., ALVARADO, F.L.; EES - Engineering Equation Solver, F-Chart Software,

Middleton, WI, USA, 1995.

[9] LEITE, M.A.H.; Anlise econmica de um sistema de trigerao a gs natural, Anais do

IX Congresso Brasileiro de Energia, Rio de Janeiro, Brasil, 2002.

[10] LOZANO, M.A., VALERO, A.; Theory of the exergetic cost, Vol. 18, No. 9, pp. 939-960, Energy,

1993.

[11] ORLANDO, J.A.; Cogeneration planner's handbook, Fairmont Press, 1991.

[12] SZARGUT, J., MORRIS, D.R., STEWARD, F.R., Exergy analysis of thermal, chemical and

metallurgical process, 332 p., Hemisphere Publishing Corporation, NY, USA, 1988.

You might also like

- Sarantopoulos, Teixeira - Livro - Embalagens Plasticas Flexiveis - Cap11Document51 pagesSarantopoulos, Teixeira - Livro - Embalagens Plasticas Flexiveis - Cap11Claudio Moretto Junior100% (1)

- Física - Pré-Vestibular Dom Bosco - Exercícios Física IIIDocument4 pagesFísica - Pré-Vestibular Dom Bosco - Exercícios Física IIIFísica Caderno de Resoluções100% (3)

- Metodologia de Cálculo Da Vazão de Ar Exterior Segundo A NBR 16401-3 Da ABNT - Portal EADocument20 pagesMetodologia de Cálculo Da Vazão de Ar Exterior Segundo A NBR 16401-3 Da ABNT - Portal EAWeberNo ratings yet

- Estudo Dirigido Aula 8 A 10 GabaritoDocument4 pagesEstudo Dirigido Aula 8 A 10 GabaritomilsonchaosNo ratings yet

- Apostila Teórica - Farmacotécnica I - 2016-02 (Cópia)Document43 pagesApostila Teórica - Farmacotécnica I - 2016-02 (Cópia)Pâmela BarrosNo ratings yet

- Proteção Contra Sobretensão de Origem AtmosféricaDocument10 pagesProteção Contra Sobretensão de Origem AtmosféricaPatrícia e Rodrigo LFPNo ratings yet

- PL003P05Document4 pagesPL003P05jrsnow2019No ratings yet

- Aula 03Document36 pagesAula 03Davenil MagriNo ratings yet

- Resumo - Quimica UnibtaDocument21 pagesResumo - Quimica UnibtaJoselene PereiraNo ratings yet

- Lista 4 - Interações Moleculares e Materiais - 1° 2021Document2 pagesLista 4 - Interações Moleculares e Materiais - 1° 2021luluNo ratings yet

- Datasheet BlueSolar Monocrystalline Panels PTDocument1 pageDatasheet BlueSolar Monocrystalline Panels PTfabiorr75No ratings yet

- ErgonomiaDocument16 pagesErgonomiaAlexandre JuniorNo ratings yet

- Fox Axv0i69 Ri Carhouse - 020206Document2 pagesFox Axv0i69 Ri Carhouse - 020206allwin pokerfaceNo ratings yet

- Capítulo 6Document65 pagesCapítulo 6Aderval MelloNo ratings yet

- Dilatação LinearDocument12 pagesDilatação LinearVitor AlexandreNo ratings yet

- Resumo CAP 12 Castellan - Passei Direto 2Document10 pagesResumo CAP 12 Castellan - Passei Direto 2Rafaela MenezesNo ratings yet

- PROVA Turma 92.01 21.06.2023 - Sem GabaritoDocument7 pagesPROVA Turma 92.01 21.06.2023 - Sem GabaritoDiegoNo ratings yet

- Problemas 1 QOIIDocument3 pagesProblemas 1 QOIIEmanuel LopesNo ratings yet

- Questões para Pesquisa - Prática 1Document7 pagesQuestões para Pesquisa - Prática 1bonettobps100% (1)

- Mapa Astral Digitalizado - DanielDocument1 pageMapa Astral Digitalizado - DanielAlina Karen Bueno BuenoNo ratings yet

- SA3 - Luísa Neres MartinsDocument4 pagesSA3 - Luísa Neres MartinsLuísa Martins100% (8)

- Fispq - Lava Roupas Liquido Tixan Ypê - Rev01 - VS000Document12 pagesFispq - Lava Roupas Liquido Tixan Ypê - Rev01 - VS000Vanessa Janaina OliveiraNo ratings yet

- Relatório - DicromatometriaDocument3 pagesRelatório - DicromatometriaRoberta NúñezNo ratings yet

- 5 - Polinômios de LegendreDocument26 pages5 - Polinômios de LegendreFrancisco Lemos Da VinceNo ratings yet

- Cera para Análise CERIDUSTDocument7 pagesCera para Análise CERIDUSTDiego SchileiderNo ratings yet

- Aula8 Microgeração Solar PDFDocument30 pagesAula8 Microgeração Solar PDFTulippa AndreguettoNo ratings yet

- Apostila Plantadora v-2Document103 pagesApostila Plantadora v-2kostunNo ratings yet

- Questões HidrostáticaDocument40 pagesQuestões HidrostáticaLucas Branquinho100% (1)

- Ty TDWT M Ma R00Document56 pagesTy TDWT M Ma R00cabapesteNo ratings yet

- Mecânica Forças 1. Forças e Interações PDFDocument27 pagesMecânica Forças 1. Forças e Interações PDFSérgio de LimaNo ratings yet