Professional Documents

Culture Documents

Historia de Los Procesos Siderurgicos

Uploaded by

Israel Damian Silva Rosado0 ratings0% found this document useful (0 votes)

41 views4 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

41 views4 pagesHistoria de Los Procesos Siderurgicos

Uploaded by

Israel Damian Silva RosadoCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 4

HISTORIA DE LOS PROCESOS SIDERURGICOS

La fecha en que se descubri la tcnica de fundir el mineral de hierro no es conocida con

exactitud. Los primeros artefactos encontrados por arquelogos datan del ao 3.000 A. de C. en

Egipto.

Sin embargo, los griegos a travs de un tratamiento trmico, endurecan armas de hierro hacia el

1.000 A. de C.

200 A.C.: los indios, fabricantes de acero. Hacia el 200 A.C., los artesanos de la India dominaban

ya un mtodo mejor para producir acero. Colocaban trozos de hierro carbonado o con piel de

acero en un recipiente de arcilla cerrado, o crisol, y lo calentaban intensamente en un horno. El

carbono se distribua gradualmente a travs del hierro y produca una forma de acero mucho ms

uniforme.

1740: redescubrimiento del acero al crisol. En 1740, el ingls Benjamin Huntsman redescubri el

procedimiento indio por casualidad, al calentar una mezcla de hierro y una cantidad

cuidadosamente medida de carbn vegetal en un crisol. Pese a la invencin de otros

procedimientos, sigui prefirindose el mtodo del crisol para obtener acero de alta calidad, hasta

que en 1902 se invent el horno elctrico.

1856: convertidor Bessemer. En 1856, el inventor ingls Henry Bessemer patent un mtodo

ms barato para fabricar acero en gran escala. Un chorro de aire atravesaba el hierro fundido y

quemaba todo el carbono necesario para obtener el acero. Bessemer construy un recipiente

cnico de acero forrado de ladrillos refractarios que se llam convertidor y que se poda inclinar

para vaciarlo. El hierro fundido se verta en el convertidor situado en posicin vertical, y se haca

pasar aire a travs de orificios abiertos en la base. El soplado, que duraba unos veinte minutos,

resultaba espectacular. El primer acero fabricado por este mtodo era quebradizo por culpa del

oxgeno absorbido.

1864: horno de solera abierta. El mismo ao en que Bessemer present su procedimiento, los

hermanos de origen alemn William y Friedrich Siemens estaban desarrollando un mtodo para

precalentar el aire inyectado a los hornos. A cada extremo del horno colocaron cmaras de

ladrillos entrecruzados que se calentaban con los gases de la combustin y caldeaban despus el

aire que se inyectaba en el horno. Dos aos ms tarde, los hermanos Siemens patentaron un

horno de solera para acero que incorporaba sus precalentadores o regeneradores. Pero no tuvo

xito hasta que lo mejoraron dos hermanos franceses, Pierre y Emile Martn, en 1864.

1902: acero por arco elctrico. William Siemens haba experimentado en 1878 con la

electricidad para calentar los hornos de acero. Pero fue el metalrgico francs Paul Hroult

(coinventor del mtodo moderno para fundir aluminio) quien inici en 1902 la produccin

comercial del acero en horno elctrico. Se introduce en el horno chatarra de acero de composicin

conocida y se hace saltar un arco elctrico entre la chatarra y grandes electrodos de carbono

situados en el techo del horno. El calor desarrollado por el arco funde la chatarra y produce un

acero ms puro que el que ha estado en contacto con los gases de combustin. Se puede aadir

mineral de acero para alterar la composicin del acero, y cal o espato flor para absorber

cualquier impureza.

1948: proceso del oxgeno bsico. Tras la segunda guerra mundial se iniciaron experimentos en

varios pases con oxgeno puro en lugar de aire para los procesos de refinado del acero. El xito se

logr en Austria en 1948, cuando una fbrica de acero situada cerca de la ciudad de Linz y de

Donawitz desarroll el proceso del oxgeno bsico o L-D.

1950: fundicin continua. En el mtodo tradicional de moldeo, el acero fundido del horno se

vierte en moldes o lingotes y se deja enfriar. Luego se vuelven al calentar los lingotes hasta que se

ablandan y pasan a trenes de laminado, donde se reducen a planchas de menor tamao para

tratamientos posteriores.

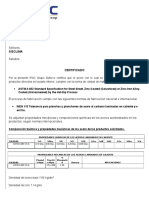

INFLUENCIA DE LOS ELEMENTOS ALEANTES EN LA FABRICACIN DEL ACERO

TABLA RESUMIDA DE LA INFLUENCIA DE LOS ELEMENTOS ALEANTES

ALUMINIO Empleado en pequeas cantidades, acta como un desoxidante para el acero

fundido y produce un Acero de Grano Fino.

BORO Aumenta la templabilidad (la profundidad a la cual un acero puede ser

endurecido).

CROMO Aumenta la profundidad del endurecimiento y mejora la resistencia al

desgaste y corrosin.

COBRE Mejora significativamente la resistencia a la corrosin atmosfrica.

MANGANESO Elemento bsico en todos los aceros comerciales. Acta como un desoxidante

y tambin neutraliza los efectos nocivos del azufre, facilitando la laminacin,

moldeo y otras operaciones de trabajo en caliente. Aumenta tambin la

penetracin de temple y contribuye a su resistencia y dureza.

MOLIBDENO Mediante el aumento de la penetracin de temple, mejora las propiedades del

tratamiento trmico. Aumenta tambin la dureza y resistencia a altas

temperaturas.

NIQUEL Mejora las propiedades del tratamiento trmico reduciendo la temperatura de

endurecimiento y distorsin al ser templado. Al emplearse conjuntamente con

el Cromo, aumenta la dureza y la resistencia al desgaste.

SILICIO Se emplea como desoxidante y acta como endurecedor en el acero de

aleacin.

AZUFRE Normalmente es una impureza y se mantiene a un bajo nivel. Sin embargo,

alguna veces se agrega intencionalmente en grandes cantidades (0,06 a

0,30%) para aumentar la maquinabilidad (habilidad para ser trabajado

mediante cortes) de los aceros de aleacin y al carbono.

TITANIO Se emplea como un desoxidante y para inhibir el crecimiento granular.

Aumenta tambin la resistencia a altas temperaturas.

TUNGSTENO Se emplea en muchos aceros de aleacin para herramientas, impartindoles

una gran resistencia al desgaste y dureza a altas temperaturas.

VANADIO Imparte dureza y ayuda en la formacin de granos de tamao fino. Aumenta

la resistencia a los impactos (resistencia a las fracturas por impacto) y

tambin la resistencia a la fatiga.

You might also like

- A30xh Ficha CasDocument1 pageA30xh Ficha CasIsrael Damian Silva RosadoNo ratings yet

- WEG Cfw300 Guia de Instalacion Rapida 10003587650 Guia Rapido EspanolDocument2 pagesWEG Cfw300 Guia de Instalacion Rapida 10003587650 Guia Rapido EspanolIsrael Damian Silva Rosado100% (1)

- Memorias y Especificaciones EPGDocument55 pagesMemorias y Especificaciones EPGIsrael Damian Silva RosadoNo ratings yet

- Precision Rolled Ball Screws - 6971 - 1 ES PDFDocument60 pagesPrecision Rolled Ball Screws - 6971 - 1 ES PDFAlexander GilNo ratings yet

- Tutorial Configuracion Labview PDFDocument19 pagesTutorial Configuracion Labview PDFCristian Sand PerezNo ratings yet

- 6074 SisclimaDocument2 pages6074 SisclimaIsrael Damian Silva RosadoNo ratings yet

- Proyecto de Auditoria MC DonaldsAA - Docx PDocument21 pagesProyecto de Auditoria MC DonaldsAA - Docx PIsrael Damian Silva RosadoNo ratings yet

- Catalogo MaxoeeDocument4 pagesCatalogo MaxoeeIsrael Damian Silva RosadoNo ratings yet

- Examen AndreiDocument8 pagesExamen AndreiIsrael Damian Silva RosadoNo ratings yet

- Características Del EscánerDocument1 pageCaracterísticas Del EscánerIsrael Damian Silva RosadoNo ratings yet

- Guía de Uso PID para ArduinoDocument28 pagesGuía de Uso PID para ArduinoWashington Quevedo100% (1)

- Propuestas de FisicaDocument3 pagesPropuestas de FisicaIsrael Damian Silva RosadoNo ratings yet

- ControlDocument3 pagesControlIsrael Damian Silva RosadoNo ratings yet

- Ball and BeamDocument3 pagesBall and BeamIsrael Damian Silva RosadoNo ratings yet

- Giganto Graf I ADocument1 pageGiganto Graf I AIsrael Damian Silva RosadoNo ratings yet

- Ascensor Arduino IntroduccionDocument6 pagesAscensor Arduino IntroduccionIsrael Damian Silva RosadoNo ratings yet

- T Espe 034091Document447 pagesT Espe 034091Israel Damian Silva RosadoNo ratings yet

- Solicitud de CreditoDocument2 pagesSolicitud de CreditoIsrael Damian Silva RosadoNo ratings yet

- Introduccion Reconocimiento Por VozDocument20 pagesIntroduccion Reconocimiento Por VozIsrael Damian Silva RosadoNo ratings yet

- Soldadura ExamenDocument2 pagesSoldadura ExamenIsrael Damian Silva RosadoNo ratings yet

- Clase 4 (Espol)Document20 pagesClase 4 (Espol)Israel Damian Silva RosadoNo ratings yet

- Dibujo 2Document1 pageDibujo 2Israel Damian Silva RosadoNo ratings yet

- Exmane Dinamica Primer PDFDocument3 pagesExmane Dinamica Primer PDFIsrael Damian Silva RosadoNo ratings yet

- Dibujo 1Document1 pageDibujo 1Israel Damian Silva RosadoNo ratings yet

- Guia4 - Sensores ÓpticosDocument3 pagesGuia4 - Sensores ÓpticosIsrael Damian Silva RosadoNo ratings yet

- Alvaro Reporte Transfer IIDocument9 pagesAlvaro Reporte Transfer IIIsrael Damian Silva RosadoNo ratings yet

- TEMA 4 - Especialidad Gestion Del TraficoDocument26 pagesTEMA 4 - Especialidad Gestion Del TraficoIsrael Damian Silva RosadoNo ratings yet

- GuarderiaDocument168 pagesGuarderiaIsrael Damian Silva Rosado100% (1)

- Trabajo Acero Al PlomoDocument12 pagesTrabajo Acero Al PlomoDanny SCNo ratings yet

- Confeccionar guarda acero inoxidableDocument11 pagesConfeccionar guarda acero inoxidableNicole BeccabuncoNo ratings yet

- Minerales de CobaltoDocument10 pagesMinerales de CobaltoGraci Any SilvaNo ratings yet

- Chumaceras DODGE PDFDocument100 pagesChumaceras DODGE PDFgegamaNo ratings yet

- TK y SilosDocument35 pagesTK y Silosjampol ortizNo ratings yet

- Catálogo VictaulicDocument4 pagesCatálogo VictaulicLuis D UrciaNo ratings yet

- Propiedades de Los Materiales, Estudio de Materiales, Proyecto FinalDocument1 pagePropiedades de Los Materiales, Estudio de Materiales, Proyecto FinalalonsoNo ratings yet

- Nweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Document6 pagesNweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Matias CarrizoNo ratings yet

- Designacion UNS para AcerosDocument18 pagesDesignacion UNS para AcerosVíctor Sandovsky0% (2)

- Herramientas de Mano No CortantesDocument73 pagesHerramientas de Mano No CortantesMiller Cely100% (1)

- Programa Calibracion EPC 5Document28 pagesPrograma Calibracion EPC 5Andres Joselito Calipuy VilchezNo ratings yet

- Preparaciones para Dientes Extensamente DañadosDocument72 pagesPreparaciones para Dientes Extensamente DañadosAndrei Aaron Hita100% (6)

- Mascarillas y equipos de protección respiratoriaDocument13 pagesMascarillas y equipos de protección respiratoriacarolpenottNo ratings yet

- Capitulo 5Document22 pagesCapitulo 5guadalupeNo ratings yet

- Monografia Del AluminioDocument8 pagesMonografia Del AluminioJean MarcoNo ratings yet

- Endurecimiento Por Deformacion PlasticaDocument12 pagesEndurecimiento Por Deformacion PlasticaErnesto Arturo Bonilla AcevedoNo ratings yet

- Soldabillidad de Aceros Al Carbon Presentacion EutecticDocument46 pagesSoldabillidad de Aceros Al Carbon Presentacion EutecticEdenson0% (1)

- Metalurgia de PolvosDocument30 pagesMetalurgia de PolvosFernando FigueroaNo ratings yet

- Cono MorseDocument6 pagesCono Morsesergio alconNo ratings yet

- Catalogo Cadenas y EslingasDocument47 pagesCatalogo Cadenas y EslingasFelix Ol100% (1)

- Tareas MatematicasDocument10 pagesTareas MatematicasRouss UribeNo ratings yet

- Produccion de Tubos Sin CosturaDocument2 pagesProduccion de Tubos Sin CosturaMaman86No ratings yet

- Tema 4. Defectología de MetalesDocument26 pagesTema 4. Defectología de MetalesmlsdzcNo ratings yet

- FUNDICIÓNDocument34 pagesFUNDICIÓNSebas BuitragoNo ratings yet

- Calculo de MastilDocument8 pagesCalculo de MastilIvan Cruz CabudivoNo ratings yet

- Reposteria Final PDFDocument73 pagesReposteria Final PDFJuan Patricio Lerzundi ZapataNo ratings yet

- Cálculo Del Peso Del Metal de Soldadura Requerido - RESPUESTAS de SOLDADURADocument5 pagesCálculo Del Peso Del Metal de Soldadura Requerido - RESPUESTAS de SOLDADURAArnaldoNo ratings yet

- Acero Bohler M390 FSP 03327-453200Document12 pagesAcero Bohler M390 FSP 03327-453200Maximiliano GarciaNo ratings yet

- Monografia Del Acero OkDocument28 pagesMonografia Del Acero OkDavid Marcos Espinoza CerronNo ratings yet

- Calcular densidad y propiedades físicasDocument2 pagesCalcular densidad y propiedades físicasLourdes Torrente DelgadoNo ratings yet