Professional Documents

Culture Documents

Fac 335 C

Uploaded by

Raul UlfeOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fac 335 C

Uploaded by

Raul UlfeCopyright:

Available Formats

UNIVERSIDAD AUSTRAL DE CHILE

FACULTAD DE CIENCIAS AGRARIAS

ESCUELA DE INGENIERA EN ALIMENTOS

Caracterizacin de los Sistemas de

Tratamiento de Riles en la Industria Lechera

y Propuestas de Mejora

Francisco Javier Casas Crdenas

VALDIVIA - CHILE

2009

Memoria presentada como parte de los

requisitos para optar al ttulo de

Ingeniero en Alimentos

Profesor patrocinante

Sr. Bernardo Carrillo Lpez

Ingeniero Agrnomo, Master en Ciencia e

Ingeniera en Alimentos

Instituto de Ciencia y Tecnologa de los Alimentos

Facultad de Ciencias Agrarias

Profesores informantes

Sra. Marcia Costa Lobo

Ingeniero Civil Bioqumico

Instituto de Ciencia y Tecnologa de los Alimentos

Facultad de Ciencias Agrarias

Sra. Renate Schbitz Twele

Tecnlogo Mdico, M. Sc.

Instituto de Ciencias y Tecnologa de los Alimentos

Facultad de Ciencias Agrarias

Agradecimientos

A mi familia por confiar en m y dejarme despegar de mi hogar.

A la escuela de Ingeniera en Alimentos y a todo el cuerpo tcnico y acadmico del

Instituto de Ciencia y Tecnologa de los Alimentos, por aportar cada uno directa e

indirectamente un granito de arena en este gran logro.

A mis profesores informantes Sra. Marcia y Sra. Renate por tener la amabilidad y

disposicin de colaborar en este estudio.

A la profesora Marcia Costa como directora del proyecto M7P4, denominado Manejo

Eficiente de los Residuos Industriales Lquidos (riles) en la Industria Lctea y al

Consorcio Tecnolgico de la Leche, sin el cual esta memoria no habra tenido frutos.

A todos los amigos conocidos durante mi vida universitaria a los cuales no nombrar

por que correra el riesgo que se me olvide alguno, gracias por su amistad y apoyo que

sent cada da.

A Karla por su apoyo y amor durante esta vida universitaria creo que sin ti hubiese sido

muy difcil esta meta, has sido y sers mi cable tierra a este mundo, este logro es tanto

tuyo como mo.

Finalmente agradezco a mi profesor patrocinante, Sr. Bernardo Carrillo por haberme

acogido como uno de sus alumnos tesistas, por cada uno de sus consejos, el tiempo

invertido en este estudio, su apoyo y dedicacin, se lo agradezco infinitamente. Como

ya se lo he dicho directamente, gracias amigo.

NDICE DE MATERIAS

Captulo Pgina

1 RESUMEN 1

2 SUMMARY 2

3 INTRODUCCIN 3

4 REVISIN BIBLIOGRFICA 5

4.1 Situacin lechera nacional 5

4.1.1 Industria lctea chilena 6

4.2 Residuos industriales 8

4.2.1 Residuos industriales lquidos 8

4.2.2 Residuos industriales lquidos en la industria alimentaria 10

4.2.2.1 Residuos industriales lquidos en la industria lechera 10

4.3 Tratamiento de residuos industriales lquidos 13

4.3.1 Sistemas de tratamiento para efluentes de industrias lcteas 16

4.3.1.1 Pre-tratamiento 16

4.3.1.2 Tratamiento primario 18

4.3.1.2.1 Sedimentacin 18

4.3.1.2.2 Coagulacin y floculacin 19

4.3.1.2.3 Flotacin 20

4.3.1.3 Tratamiento secundario 22

4.3.1.3.1 Procesos aerbicos 23

4.3.1.3.2 Procesos anaerbicos 25

4.3.1.3.3 Antecedentes sobre sistemas de tratamiento anaerbico en la

industria lctea

26

4.3.1.4 Tratamiento terciario 28

i

ii

4.4 Alternativas para el tratamiento de efluentes 29

4.4.1 Reutilizacin de efluentes 30

4.4.2 Procesos avanzados 32

4.4.2.1 Precipitacin qumica 32

4.4.2.2 Procesos electroqumicos 33

4.4.2.3 Electrocoagulacin 34

4.4.2.4 Adsorcin con carbn activo 36

4.4.2.5 Tecnologas de membrana 37

4.5 Normas de emisin de residuos industriales lquidos 39

4.5.1 Norma de emisin de residuos industriales lquidos a sistemas de

alcantarillado. Decreto Supremo N609/1998.

40

4.5.1.1 Lmites mximos permitidos bajo el D.S. N609, relevantes a la

industria lctea

41

4.5.2 Norma de emisin para la regulacin de contaminantes asociados

a las descargas de residuos lquidos a aguas marinas y

continentales superficiales. Decreto Supremo N90/ 2000.

43

4.5.2.1 Lmites mximos permitidos bajo el D.S. N 90, relevantes a la

industria lctea

44

4.5.3 Norma de emisin de residuos lquidos a aguas subterrneas.

D.S. N46/2002.

47

4.6 ndices analticos medibles en aguas y aguas residuales 48

4.6.1 Componentes fsicos 49

4.6.1.1 Slidos totales (slidos sedimentables + material en suspensin) 49

4.6.1.2 Temperatura 50

4.6.1.3 Color y turbiedad 50

4.6.2 Componentes qumicos 51

4.6.2.1 Fsforo y nitrgeno 51

4.6.2.2 pH 52

4.6.2.3 Alcalinidad 53

4.6.3 Componentes biolgicos 53

4.6.3.1 Demanda bioqumica de oxgeno (DBO

5

) 54

4.6.3.2 Demanda qumica de oxgeno (DQO) 54

iii

4.6.3.3 Relacin entre DBO

5

y DQO 54

5 MATERIAL Y MTODO 56

5.1 Ubicacin del estudio 56

5.2 Elaboracin y validacin del instrumento de evaluacin 57

5.3 Anlisis de los datos obtenidos a travs de la pauta de evaluacin 58

6 PRESENTACIN Y DISCUSIN DE RESULTADOS 59

6.1 Planta A-1 59

6.1.1 Fuentes generadoras de riles planta A-1 60

6.1.1.1 Recepcin de leche cruda y silos de almacenamiento 60

6.1.1.2 Descremado, estandarizacin y pasteurizacin 60

6.1.1.3 Evaporadores 61

6.1.1.4 Produccin 61

6.1.2 Tratamiento de riles planta A-1 61

6.2 Planta A-2 71

6.2.1 Fuentes generadoras de residuos lquidos planta A-2 72

6.2.1.1 Recepcin de leche cruda 72

6.2.1.2 Descremado y pasteurizacin 72

6.2.1.3 Fabricacin de mantequilla 73

6.2.1.4 Concentracin de leche 73

6.2.1.5 Secado de la leche 73

6.2.2 Tratamiento de residuos industriales lquidos en la planta A-2 73

6.3 Planta B-1 78

6.3.1 Fuentes generadoras de residuos lquidos en la planta B-1 80

6.3.2 Tratamiento de residuos industriales lquidos en la planta B-1 80

6.3.3 Anlisis realizados en la planta B-1 88

6.4 Planta A-3 90

6.4.1 Fuentes generadoras de residuos lquidos planta A-3 91

6.4.2 Tratamiento de residuos industriales lquidos en la planta A-3 91

6.5 Planta C-1 100

6.5.1 Fuentes generadoras de residuos lquidos planta C-1 101

iv

6.5.2 Tratamiento de residuos industriales lquidos en la planta C-1 101

6.6 Planta B-2 104

6.6.1 Fuentes generadoras de residuos lquidos planta B-2 105

6.6.2 Tratamiento de residuos industriales lquidos en la planta B-2 105

6.7 Planta A-4 109

6.7.1 Fuentes generadoras de residuos lquidos planta A-4 110

6.7.2 Tratamiento de residuos industriales lquidos en la planta A-4 110

7 CONCLUSIONES 127

8 BIBLIOGRAFA 129

ANEXOS 136

v

NDICE DE CUADROS

Cuadro Pgina

1 Produccin y recepcin de leche en miles de litros. Aos: 1990-

2007.

6

2 Valores representativos de la DBO

5

para algunos productos

lcteos

11

3 Consumo estimado de agua en los principales productos lcteos 12

4 Tipos de tratamientos de aguas residuales 14

5 Contaminantes fiscalizados en la industria lctea segn la C.I.I.U. 41

6 Lmites mximos permitidos para descargas de efluentes que se

efectan a redes de alcantarillado que cuenten con plantas de

tratamiento de aguas servidas

42

7 Lmites mximos permitidos para la descarga de residuos lquidos

a cuerpos de agua fluviales

45

8 Lmites mximos permitidos para la descarga de residuos lquidos

a cuerpos de agua fluviales considerando la capacidad de dilucin

del receptor

46

9 ndices para la contaminacin de aguas residuales 49

10 Recepcin anual de leche y principales productos elaborados en

las industrias visitadas

118

11 Valores cuantitativos de materia prima procesada y estimacin de

los efluentes generados diariamente por industria

119

12 Descripcin de los sistemas de tratamiento utilizados por industria 121

13 Datos relevantes relacionados al sistema de tratamiento de cada

planta visitada

124

vi

NDICE DE FIGURAS

Figura Pgina

1 Recepcin nacional de leche, enero-noviembre 2008 7

2 Sistema para el tratamiento de residuos lquidos 15

3 Tres mtodos de flotacin por aire disuelto 22

4 Esquema del sistema de tratamiento de riles utilizado en la planta

A-1

62

5 Esquema del sistema de tratamiento de riles utilizado en la planta

A-2

74

6 Esquema del funcionamiento de equipo de flotacin DAF de la

planta A-2

77

7 Productos lcteos y sus respectivos porcentajes de elaboracin por

la planta B-1 durante el 2008

79

8 Esquema del sistema de tratamiento de riles utilizado en la planta

B-1

81

9 Esquema de los anlisis realizados en la planta en base al lay-out 89

10 Esquema del sistema de tratamiento de riles utilizado en la planta

A-3

93

11 Corte esquemtico del Sistema Toh o Biofiltro dinmico aerbico 96

12 Esquema del sistema de tratamiento de riles utilizado en la planta

B-2

107

13 Esquema del sistema de tratamiento de riles utilizado en la planta

A-4

111

vii

NDICE DE IMGENES

Imagen Pgina

1 Grasa formando una capa en la superficie del equipo de flotacin,

planta A-1

64

2 Aspersin del RIL sobre la superficie del lombrifiltro, planta A-1 68

3 Estructura tipo laberinto para la desinfeccin de la planta A-1 70

4 Sistemas de filtracin: a) Cmara de rejas, b) Filtro rotatorio; de la

planta B-1

82

5 Equipo de flotacin CAF: a) Lodos superficiales, b) Sistema

barredor; de la planta B-1

84

6 Lombriz Roja Californiana, Eisenia Phoetida 87

7 Tanque ecualizador homogeneizador con aireador superficial

flotante de la planta A-3

94

8 Proceso de decantacin y desinfeccin de la planta A-3 98

9 Salida del efluente final de la planta A-3 99

10 Floculador tubular utilizado en la planta B-2. Vista lateral y de

frente

108

11 Rejas de gruesos autolimpiantes: a) Vista frontal del equipo, b)

Vista posterior y recepcin de residuos, c) Vista esquemtica

lateral del equipo

112

12 Equipo de flotacin CAF utilizado en la planta A-4 114

13 Estanque de tratamiento biolgico mas rosetas flotando en la

superficie, utilizado en la planta A-4

116

14 Rosetas del tratamiento biolgico utilizadas en la planta A-4 117

viii

NDICE DE ANEXOS

Anexos Pgina

1 Plantas lecheras del pas 137

2 Recepcin de leche y elaboracin de productos lcteos en

plantas lecheras, comparacin 2007-2008.

138

3 Resumen de la normativa referente a los residuos industriales

lquidos en Chile

139

4 Ficha tcnica de recopilacin de antecedentes gestin de riles

en industrias lcteas

140

5 Lay Out general del sistema de tratamiento de la planta A-1 146

1

1. RESUMEN

Con el objetivo de conocer los sistemas de tratamiento de residuos industriales lquidos

(riles) de la industria lctea, problemas y condicionantes, se realiz un catastro

industrial de la situacin de stos. Para ello se efectuaron visitas en terreno a siete

plantas de tratamiento pertenecientes a las industrias asociadas al Consorcio

Tecnolgico de la Leche. La informacin fue obtenida durante visitas realizadas los

meses de noviembre y diciembre del 2008, y enero del 2009. En cada visita se realiz

levantamiento de informacin, a travs de un instrumento de evaluacin o ficha tcnica,

con preguntas referentes al proceso y al sistema de tratamiento de residuos lquidos.

De las siete plantas visitadas, se obtuvieron datos sobre las tecnologas utilizadas y

efluentes generados. Se estableci que todas las industrias utilizan tratamiento

primario; cuatro de ellas disponen de un sistema fsico qumico (coagulantes,

floculantes, equipos de flotacin); sin embargo, no todas usan tratamiento secundario,

solo cuatro implementaron un sistema biolgico (lombrifiltro o lecho sumergido

aireado). El tratamiento terciario (desinfeccin) es utilizado por cuatro de las plantas

que envan sus efluentes a cuerpos receptores superficiales, como ros o esteros.

En relacin a las deficiencias detectadas se puede sealar que un problema general de

la industria lctea es el manejo de los lodos, constituidos principalmente por residuos

de materia grasa, los que son difciles de degradar y eliminar. Adems, stos

presentan un alto contenido de humedad.

Mediante el presente estudio se proponen acciones correctivas o ideas que se

pudieran implementar para mejorar los sistemas, adems, se describen tecnologas de

tratamiento no convencionales en la industria nacional.

2

2. SUMMARY

In order to know the systems, the problems and the determining factors of treatment of

liquid industrial waste (LIW) in the Dairy Industry, an industrial cadastre was made to

identify its situation. Because of this, several of on-field visits were made to seven

treatment plants belonging to the associated industries of the Technological

Consortium of Milk (in Spanish, Consorcio Tecnlogico de la Leche). All the

information was obtained during the visits among 3 months (November and December,

2008 and January, 2009). On every visit, the information was compiled in a technical

record, with questions regarding to the production process and to the system of

treatment of industrial liquid waste.

Information about the technology used and the fluids generated was taken from the

seven plants mentioned above. This information was enough to conclude that every

plant use a primary treatment; among the seven plants studied, four has a

physicochemical system (coagulants, flocculants, flotation equipment). However, a

secondary treatment was not found on every plant studied; only four has a biological

system (warm-filter or on-air submerged layer. The tertiary treatment (disinfection) was

detected in four plants that send their fluids to superficial receiving forces, like rivers or

streams.

On the other hand, manage of mud can be considerate as a general issue on the Dairy

Industry. This mud is mainly constituted by fat matter waste, which presents not only a

high difficulty to eliminate, but also high levels of humidity.

Corrective actions and ideas to improve the systems on this kind of plants are

suggested on the present study, as well as a description of non-conventional treatment

technologies for the national industry.

3

3. INTRODUCCIN

La industria lctea es un sector econmico importante en el pas, en especial en la

zona sur, la cual se encuentra sujeta muchas veces a cambios, producto de las

variables de mercado y de produccin. En la actualidad ha alcanzado avances

importantes, logrando elevados estndares de calidad en sus productos, llegando

incluso a exportar a algunos pases del mundo. Sin embargo, hoy los mercados no slo

exigen calidad del producto, sino adems, que los procesos productivos se desarrollen

cuidando el medio ambiente; por lo que deben poner especial atencin en el manejo y

tratamiento de los desechos.

Esta industria, sin duda, debe enfrentar dificultades que surgen de la eliminacin de

estos desechos, donde la eficiencia y el costo de los sistemas de tratamiento, pueden

representar un obstculo para alcanzar altos estndares de calidad, en especial en el

tratamiento de aguas residuales.

Por esta razn, la bsqueda de tcnicas eficaces, puede contribuir a mejorar los

sistemas de produccin, reduciendo significativamente los impactos ambientales que

provoca la eliminacin de desechos generados por esta industria.

Es precisamente en este contexto donde los riles, palabra utilizada para definir a los

Residuos Industriales Lquidos provenientes del proceso productivo de diferentes

productos, adquiere gran importancia. Dentro de las industrias que generan riles,

destacan las del rea de los alimentos, especialmente las destinadas a la elaboracin

de productos lcteos.

La diversidad de productos y mtodos de produccin hacen que la industria lctea

produzca residuos industriales lquidos muy variables. Los productos residuales

generados del sistema productivo deben ser descargados y en el caso de los residuos

acuosos significa, por lo general, descargarlos en algn tipo de cuerpo de agua como

un ro, caudal o estuario. Cuando las aguas residuales descargadas no han sido del

4

todo tratadas o lo han sido en forma insuficiente, el resultado ser la contaminacin de

los cuerpos de agua.

Los residuos lquidos de la industria lctea se caracterizan por su elevado contenido de

DBO y DQO, nutrientes como los fosfatos y algunos minerales, altos niveles de slidos

suspendidos o disueltos que incluyen grasas y aceites, los cuales al descomponerse

adems de generar malos olores contaminan el medio, razones por las cuales

requieren un debido tratamiento antes de su eliminacin.

Considerando lo mencionado anteriormente, es interesante conocer las tecnologas

que utilizan las industrias lcteas para el tratamiento de los riles, y mucho ms, que

inversiones han realizado para mejorar sus instalaciones y de esta forma disminuir los

efectos adversos que los residuos pueden provocar en el medio ambiente.

De all que el presente estudio pretende describir los sistemas de tratamiento de riles

de un grupo de industrias lcteas pertenecientes al Consorcio Tecnolgico de la Leche,

basndose en la informacin obtenida a travs de un instrumento de evaluacin o ficha

tcnica aplicado durante visitas realizadas a estas industrias, plantendose los

siguientes objetivos.

Objetivo general: evaluar cmo se encuentran operando los sistemas de

tratamiento de residuos industriales lquidos (riles), en las industrias lcteas,

con el fin de aportar nuevas propuestas tecnolgicas para mejorar los sistemas

existentes.

Objetivos especficos:

Elaborar una pauta de evaluacin o ficha tcnica para realizar un diagnstico

sobre los sistemas de tratamiento de riles en estas industrias.

Describir las deficiencias de manejo en los sistemas utilizados.

Proponer acciones correctivas en el caso de las deficiencias detectadas.

Describir nuevas tecnologas o principios para el tratamiento de estos residuos,

que no estn siendo utilizados en las industrias visitadas.

5

4. REVISIN BIBLIOGRFICA

4.1 Situacin lechera nacional

De ser un rubro atomizado y poco moderno a fines de los noventa, hoy el sector lcteo

est rompiendo records en exportaciones y en produccin de materia prima (CHILE.

FEDERACIN NACIONAL DE PRODUCTORES DE LECHE. FEDELECHE, 2009). En

el CUADRO 1 se puede observar una estimacin de la evolucin que ha tenido la

produccin y recepcin nacional de leche, desde el ao 1990 hasta el 2007.

Claramente se puede sealar que, en las dos ltimas dcadas el pas presenta un

notable aumento de la produccin, debido en parte al desarrollo tecnolgico y

comercial, ayudado considerablemente por el aporte de capitales extranjeros, lo que se

ha traducido en un aumento significativo de la recepcin de leche y una acentuada

tendencia a la diversificacin de productos lcteos.

La estadstica que adquiere mayor notoriedad de esta actividad productiva est

representada por el nivel de recepcin de leche en plantas industriales. Segn Chile,

FEDELECHE (2007), durante el periodo 1990 - 1998 la tasa de crecimiento anual

referente a la recepcin creci a un ritmo cercano al 7%, mientras que para el periodo

comprendido entre los aos 1998 - 2003 sta baja considerablemente a un 0,6%, lo

cual puede ser atribuible a diferentes motivos tales como: precios internacionales

relativamente bajos, adems de subsidios a la exportacin y produccin, entre otros.

Entre los aos 2003 - 2006 la tasa de crecimiento sube nuevamente a un 5,2%, debido

a una mejora sustancial de los precios a nivel internacional, incluida una eliminacin

paulatina de subsidios a las exportaciones al mercado europeo. El crecimiento o

decrecimiento de la tasa de recepcin anual hoy en da depende de factores tales

como: precios internacionales, demanda y precios internos.

6

CUADRO 1 Produccin y recepcin de leche en miles de litros. Aos: 1990-2007.

Aos Produccin Recepcin Recepcin/Produccin (%)

1990 1.380.000 890.310 64,5

1991 1.450.000 947.707 65,4

1992 1.540.000 1.019.218 66,2

1993 1.650.000 1.121.115 67.9

1994 1.750.000 1.235.640 70,6

1995 1.850.000 1.357.870 73,4

1996 1.924.000 1.406.428 73,1

1997 2.050.000 1.496.833 73,0

1998 2.080.000 1.530.024 73,6

1999 2.050.000 1.469.716 71,7

2000 1.990.000 1.447.213 72,7

2001 2.190.000 1.636.461 74,7

2002 2.170.000 1.605.392 74,0

2003 2.130.000 1.563.169 73,4

2004 2.250.000 1.676.480 74,5

2005 2.300.000 1.723.253 74,9

2006 2.400.000 1.818.115 75,8

2007 2.450.000 1.871.289 76,4

FUENTE: CHILE, OFICINA DE ESTUDIOS y POLTICAS AGRARIAS (ODEPA)

(2009b).

4.1.1 Industria lctea chilena. En la actualidad, la produccin industrial de leche se

concentra en las regiones Metropolitana, Octava, Novena, Decimocuarta y Dcima,

siendo estas ltimas dos zonas productoras por excelencia. Hoy en da, el pas cuenta

con ms de 26 plantas elaboradoras de productos lcteos (ver ANEXO 1), cifra que

obviamente no incluye las pequeas plantas queseras y PYMES dedicadas a elaborar

productos lcteos, las cuales se encuentran operando a lo largo del pas. Sin embargo,

por todos es sabido que la recepcin en plantas, est liderada slo por algunas

industrias. En la FIGURA 1, se puede observar la participacin por plantas lecheras

durante los meses de enero-noviembre 2008, donde destaca la transnacional

7

SOPROLE con aproximadamente de la recepcin nacional; esta sociedad cuenta

con fuentes productivas desde la Regin de los Lagos hasta la Regin Metropolitana, a

diferencia de su ms cercano seguidor COLUN, la cual cuenta solamente con una

planta productiva. Cabe destacar que de las 26 plantas existentes, 6 recepcionan casi

el 90% del total nacional.

FIGURA 1 Recepcin nacional de leche, enero-noviembre 2008.

FUENTE: CHILE, ODEPA, (2009b).

De acuerdo con los antecedentes procesados por ODEPA (2009), en el ANEXO 2 es

posible observar la amplia gama de productos lcteos producidos en el pas. Utilizando

como base la informacin entregada en este anexo y comparando con el ao anterior,

se puede sealar que, algunos productos lcteos presentan una disminucin en su

elaboracin en relacin a la del ao 2007, tal es el caso de la leche fluida, quesos,

quesillos y leche modificada por mencionar algunos. Sin embargo, destaca fuertemente

la elaboracin de leche en polvo, la cual incrementa su produccin al igual que el

yogurt y la crema.

ZAROR (2000), seala que la industria de lcteos involucra una variedad de productos

finales que van desde la leche pasteurizada a productos ms elaborados como quesos,

8

leche en polvo, leche condensada, yogurt, helados, etc., en la que se utilizan diferentes

insumos, tales como azcar, frutas, jugos de frutas, nueces, etc.

4.2 Residuos industriales

El desarrollo industrial se llev a cabo para mejorar el nivel y calidad de vida de la

poblacin, pero ha generado perturbaciones ambientales de todo tipo con las cuales no

se contaba (SEONEZ, 1998). Los productos contaminantes generados por la industria

se producen en los estados slido, lquido y gaseoso, generados en todos los mbitos

de la actividad humana, tanto domstica como industrial. Estos desechos pueden

contaminar los tres medios donde se desarrolla la vida: atmsfera, agua y suelo.

Los residuos industriales, provienen de los procesos de produccin, transformacin,

fabricacin, utilizacin, consumo o limpieza, propios de una planta elaboradora.

Pueden clasificarse de varias formas, segn su composicin fsica, densidad,

humedad, composicin qumica o valor calorfico, as como por criterios y principios

muy variados, acordes con la tecnologa disponible, susceptibilidad de tratamiento,

legislacin ambiental vigente y/o idiosincrasia del lugar (CHILE, CONSEJO NACIONAL

DE PRODUCCIN LIMPIA. CNPL, 2008).

Segn lo sealado en el Reglamento sobre condiciones sanitarias y ambientales

bsicas en los lugares de trabajo (D.S. N594 de 2 000 del Ministerio de Salud), citado

por el CNPL (2008), se define como residuo industrial todo aquel residuo slido o

lquido, o combinacin de stos, provenientes de los procesos industriales y que por

sus caractersticas fsicas, qumicas o microbiolgicas no pueden asociarse a los

residuos domsticos.

4.2.1 Residuos industriales lquidos. El agua es uno de los principales

constituyentes en los procesos tanto naturales como industriales. Es un poderoso

solvente, y como tal, un vehculo de transferencia de una amplsima gama de

compuestos orgnicos e inorgnicos solubles. A su vez, las propiedades

termodinmicas del agua la transforman en un excelente agente trmico para

transportar energa calrica de una parte a otra del proceso (ZAROR, 2000).

9

En el pas, segn el CNPL (2008), los riles (aguas residuales, efluentes o vertidos)

corresponden a todas las corrientes lquidas del proceso industrial que son

descargadas fuera de la industria, ya sea al alcantarillado o a cuerpos de aguas

superficiales.

A su vez la Norma Chilena 410 de 1996, citada por el DECRETO SUPREMO N46

(2002), define los Residuos lquidos o aguas residuales, como aguas que se descargan

despus de haber sido usadas en un proceso, o producidas por ste, y que no tienen

ningn valor inmediato para ese proceso. Sin embargo, la calidad de estos residuos es

la que determina si es contaminante o no. Por ejemplo, el agua que se utiliza para los

enfriadores de agua, al ser reintegrada a su fuente de origen a una temperatura similar

a la ambiental, es un residuo lquido pero no puede en ninguna circunstancia ser

considerada como contaminante (ROQUE, 2004). El presente estudio se centrar

principalmente en los contaminantes, y cmo los residuos lquidos no contaminantes

pueden ser reutilizados.

Los procesos industriales generan una gran variedad de aguas residuales, que pueden

tener orgenes muy distintos. La composicin qumica de los riles depende

directamente de la naturaleza de los materiales empleados en los procesos

productivos, lo que est relacionado directamente con el rea a la que se encuentra

dedicada la industria.

Segn los usos a los que se destinen el CNPL (2008), seala que existen cuatro

fuentes de riles aplicables a toda industria, estas son:

Aguas residuales de proceso: resultan de las operaciones que emplean agua

como medio de transporte de materiales, tales como reacciones en medio acuoso

(procesos qumicos, biolgicos, trmicos), operaciones de separacin por medio

acuoso (desorcin, absorcin, extraccin lquido-lquido), derrame, fugas, etc.

Aguas de lavado: provienen del lavado con agua de materiales de proceso

(gases y slidos), lavado de productos, operaciones de limpieza de instalaciones

y equipos, entre otros.

10

Aguas de enfriamiento y condensado de vapores: normalmente, las operaciones

industriales involucran procesos de transferencia de calor, para fines de

enfriamiento o calentamiento. En ambos casos, el agua es el principal medio de

transporte trmico, generando grandes volmenes de este tipo de efluentes.

Residuos de naturaleza domstica: se originan en los baos y casinos de la

planta, es decir, resultan de actividades asimilables a domiciliarias, realizadas

dentro de las dependencias de la industria.

4.2.2 Residuos industriales lquidos en la industria alimentaria. La industria

alimentaria est constituida por aquellas actividades de origen agrcola, pecuario y

marino, que sirven para generar productos de consumo humano y animal. MILLAR

(2003), seala que dentro de las industrias de alimentos, es caracterstica la gran

variabilidad de materias primas, tecnologas y productos, actividad que genera grandes

cantidades de desechos lquidos, slidos y gaseosos.

La industria alimentaria produce fundamentalmente riles con componentes orgnicos

(SEONEZ, 1998), la gran mayora biodegradables, pero que presentan elevados

niveles de nutrientes, los cuales van directamente al cuerpo de agua receptor.

4.2.2.1 Residuos industriales lquidos en la industria lechera. Los residuos lquidos

de una industria procesadora de productos lcteos, y en general de las industrias

procesadoras de alimentos, se caracterizan por ser de tipo orgnico y biodegradables,

compuestos por leche diluida, con cargas cidas y/o alcalinas debido al cido y soda

usados en lavado de lneas y estanques. Estas descargas presentan una tendencia a

la acidificacin y fermentacin rpida (FERNNDEZ, 2007).

Estos afluentes son considerados como aguas residuales complejas, debido a su alto

contenido orgnico de varios tipos de compuestos, tales como carbohidratos, protenas

y lpidos. Los carbohidratos son considerados como compuestos fcilmente

biodegradables, las protenas pueden tender a precipitar si el pH es demasiado bajo,

haciendo ms difcil la biodegradacin, mientras que los lpidos son considerados como

un problema debido a su acumulacin y difcil degradacin (COELHO et al., 2007).

11

Henck (1993), citado por FERNNDEZ (2007), seala que las aguas residuales de la

industria lctea poseen un contenido medio de materia en suspensin entre 300 - 700

mg/L, un contenido de nitrgeno entre 50 - 80 mg/L, fsforo entre 30 100 mg/L;

adems, poseen una Demanda Qumica de Oxgeno (DQO) media, comprendida entre

1000 y 3000 mg O

2

/L y un valor de la Demanda Bioqumica de Oxgeno (DBO

5

) entre

500 y 1700 mg O

2

/L. En el CUADRO 2 se observan valores de la DBO

5

de algunos

productos lcteos y procesos relacionados a la industria. De los valores citados en este

cuadro se puede concluir que, para el anlisis de una industria en particular, es

necesario conocer cules son las lneas o procesos productivos de sta, ya que

dependiendo del producto a elaborar, correspondern los residuos que genere.

El xito de una empresa de este sector est directamente relacionado con la calidad de

sus productos y, sta, con las condiciones higinicas del proceso por el cual se

obtienen. Teniendo en cuenta que la necesidad de limpieza y de desinfeccin en este

tipo de industrias es tan exigente, estas operaciones son constantes y consumen

grandes cantidades de agua, generando tambin una gran cantidad de efluentes

(FERNNDEZ, 2007).

CUADRO 2 Valores representativos de la DBO

5

para algunos productos lcteos.

Producto lcteo o proceso relacionado DBO

5

(mg O

2

/L)

Crema 40% materia grasa 400.000

Leche entera, 4% materia grasa 120.000

Leche descremada, 0,05% materia grasa 70.000

Leche en polvo 750

Aguas residuales 500 1700

Sector de quesera 890

Sector de mantequilla 460

Pasteurizacin y almacenamiento 290

Recepcin de leche 260

Lavado de estanques 250

FUENTE: FERNNDEZ (2007).

12

Las industrias lcteas son consideradas como industrias hmedas, debido a que

consumen grandes volmenes de aguas, los cuales son utilizados para diversos

propsitos dependiendo de las lneas productivas que tenga implementada la planta

(WILDBRETT, 2002).

En el CUADRO 3 es posible observar algunos de los productos lcteos ms tpicos y

las correspondientes operaciones auxiliares comunes a todos los procesos de este tipo

de industrias. Se puede afirmar que el mayor consumo de agua se produce en estas

operaciones, particularmente en la limpieza y desinfeccin donde se consume entre el

25-40% del total. HOMSI (2006), seala que la generacin del RIL se ve fuertemente

afectada por la estacionalidad de la produccin de leche. Su caudal y composicin

vara con las condiciones de produccin, influyendo las prdidas de leche, su mezcla

con aguas de enfriamiento, lavado de pisos, lavado y desinfeccin de equipos

(estanques, pasteurizadores, centrfugas, silos de almacenamiento y evaporadores),

entre otros factores.

CUADRO 3 Consumo estimado de agua en los principales productos lcteos.

Proceso

productivo

Nivel de

consumo

Operaciones con mayor

consumo de agua

Observaciones

Leche Bajo

Tratamiento trmico

Envasado

_____________

Crema y

mantequilla

Bajo

Pasterizacin de la crema

Batido- amasado

Lavado de la mazada

antes del amasado

Yogurt Bajo ___________________

Principalmente en

operaciones auxiliares

Queso Medio Salado Salado mediante salmueras

Operaciones

auxiliares

Alto

Limpieza y desinfeccin

Generacin de vapor

Refrigeracin

Estas operaciones suponen

el mayor consumo de agua

FUENTE: ESPAA, CENTRO ACTIVIDAD REGIONAL PARA LA PRODUCCIN

LIMPIA (CAR/PL). PLAN DE ACCIN PARA EL MEDITERRNEO

(2002).

13

Segn lo sealado por la United Nations Environment Programe (UNEP, 2000), citado

por el CENTRO ACTIVIDAD REGIONAL PARA LA PRODUCCIN LIMPIA (CAR/PL),

ESPAA (2002), un nivel de consumo bajo de agua puede encontrarse entre 0,8 1,0

L de agua/L de leche recibida, el consumo medio debiese fluctuar entre 1,3 3,2 L de

agua/L de leche recibida, mientras que un consumo alto puede alcanzar valores tan

elevados como 10 L de agua/L de leche recibida.

4.3 Tratamiento de residuos industriales lquidos

El primer objetivo de una estrategia de control ambiental en la industria es prevenir o

reducir la generacin de los contaminantes en su fuente. Sin embargo, en la prctica,

las limitaciones tecnolgicas y las restricciones impuestas por los procesos mismos

hace casi inevitable la generacin de residuos de produccin, los cuales deben ser

tratados antes de su descarga a los medios receptores (ZAROR, 2000).

UNDA (2002), seala que el tratamiento del agua utilizada por el hombre tiene por

objetivo fundamental mejorar su calidad fsica, qumica y bacteriolgica, a fin de

entregarla apta, inocua y aprovechable para l, los animales, la agricultura e industria,

incidiendo en tres aspectos, que son la preservacin de la higiene, la esttica de las

aguas y el factor econmico para la poblacin. Adems de estos, las tecnologas de

tratamiento de residuos deben generar residuos finales que cumplan con los flujos y

concentraciones de contaminantes estipulados en la legislacin vigente, o en las

polticas de la empresa.

Para clasificar los distintos sistemas de tratamiento de riles, es necesario conocer los

fundamentos o principios, de las reacciones en que se basan, ya que estos

corresponden a procesos fsicos, biolgicos o qumicos (SEONEZ, 1998). Segn lo

desarrollado por Wayne C. Eckenfelder, citado por CICA INGENIEROS

CONSULTORES (2008), se dispone hoy en da de una estrategia de tratamiento de

residuos industriales lquidos, la cual consiste fundamentalmente en realizar en primer

lugar un pre-tratamiento en el interior de los procesos, cuyo objetivo principal se orienta

a la eliminacin de metales pesados, materia orgnica no biodegradable y compuestos

voltiles orgnicos e inorgnicos. Una vez cumplida esta etapa, se somete el agua

14

residual pre-tratada a un esquema tradicional de tratamiento primario, secundario y

terciario.

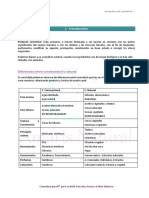

CUADRO 4 Tipos de tratamientos de aguas residuales.

Tratamiento primario

Cribado o desbrozo

Sedimentacin

Flotacin

Separacin de aceites

Homogeneizacin

Neutralizacin

Tratamiento secundario

Lodos activos

Aireacin prolongada (procesos de oxidacin total)

Estabilizacin por contacto

Otras modificaciones del sistema convencional de lodos activos: aireacin

por fases, mezcla completa, aireacin descendente, alta carga, aireacin con

oxgeno puro.

Lagunaje con aireacin

Estabilizacin por lagunaje

Filtros biolgicos (percoladores)

Discos biolgicos

Tratamientos anaerobios: procesos de contacto, filtros (sumergidos)

Tratamiento terciario o avanzado

Microtamizado

Filtracin (lecho de arena, antracita, diatomeas)

Adsorcin (carbn activado)

Intercambio inico

Osmosis inversa

Electrodilisis

Cloracin y ozonizacin

Proceso de reduccin de nutrientes

FUENTE: RAMALHO (1996).

15

En el CUADRO 4, RAMALHO (1996), presenta una clasificacin convencional de los

procesos de tratamiento de aguas residuales. En ste cuadro se plantean diferentes

alternativas para ser utilizadas, ya sea en el tratamiento primario, secundario o

terciario. En la actualidad, lo que se observa en el cuadro como tratamiento primario,

se ha desglosado entre pre-tratamiento y tratamiento primario.

En la FIGURA 2, ZAROR (2000), presenta un esquema secuencial de tratamientos

para un sistema convencional de depuracin de residuos lquidos. En sta se puede

observar cuatro etapas bien definidas, cuyos objetivos se presentan a continuacin.

FIGURA 2 Sistema para el tratamiento de residuos lquidos.

FUENTE: ZAROR (2000).

RESIDUOS LQUIDOS

OPERACIONES PRELIMINARES

REGULACIN DE CAUDAL

AJUSTE DE PH

ENFRIAMIENTO

ELIMINACIN DE SLIDOS GRUESOS

SEPARACIN DE SLIDOS

SEDIMENTACIN

FLOTACIN

CENTRIFUGACIN

FILTRACIN

TRATAMIENTO BIOLGICO

SISTEMAS AERBICOS

SISTEMAS ANAERBICOS

TRATAMIENTOS TERCIARIOS

ELIMINACIN DE N

ELIMINACIN DE P

ELIMINACIN DE COLOR

ELIMINACIN DE TXICOS

ELIMINACIN DE METALES

OTROS

EFLUENTE FINAL

RESIDUOS SLIDOS A

TRATAMIENTO Y/O DISPOSICIN

FINAL

16

4.3.1 Sistemas de tratamiento para efluentes de industrias lcteas. El creciente

grado de exigencia relativo a los parmetros de impacto medioambiental hace que hoy

da no sea suficiente instalar cualquier sistema de tratamiento que depure de manera

eficiente los vertidos. Se debe seleccionar el mejor proceso de depuracin, tanto desde

el punto de vista tcnico como econmico, que permita obtener un efluente de calidad

suficiente y por su puesto, alcanzar los parmetros de vertido establecidos por la

legislacin local.

Los efluentes provenientes de la industria lctea contienen disuelto azcares,

protenas, grasas y algunas veces los residuos de aditivos utilizados en produccin.

La planta de tratamiento debe ser diseada basndose en las siguientes

caractersticas: Demanda Bioqumica de Oxgeno (DBO), Demanda Qumica de

Oxgeno (DQO), Slidos Totales Suspendidos (STS), Slidos Totales Disueltos (STD),

fsforo (P), nitrgeno (N) y pH (BYRNE, 2002). La serie de unidades de proceso

elegidas para el tratamiento de cualquier efluente son determinadas dependiendo del

tipo de contaminante a eliminar, el espacio disponible, la ubicacin, la calidad requerida

para el efluente final, las caractersticas de las aguas residuales y del medio receptor.

Existen distintas etapas o fases para tratar los efluentes, cada una de ellas implica

diferentes procesos tanto qumicos como fsicos y biolgicos. En general los tipos de

tratamiento pueden agruparse en:

4.3.1.1 Pre-tratamiento. El primer paso en el tratamiento del agua residual consiste en

la separacin de los slidos gruesos. El procedimiento ms habitual se basa en hacer

pasar el agua residual a travs de rejas de barras o de tamices. Las rejas de barras

suelen tener aberturas libres entre barras de 15 mm o mayores, mientras que los

tamices se caracterizan por disponer de aberturas libres inferiores a los 15 mm

(METCALF y EDDY, 1995).

RAMALHO (1996), seala que los pre-tratamientos de aguas residuales implican la

reduccin de slidos en suspensin o el acondicionamiento de las aguas residuales

para su descarga en los receptores o para pasar a un tratamiento secundario a travs

17

de una neutralizacin u homogeneizacin. Se describen en el pre-tratamiento los

siguientes procedimientos:

Rejas de gruesos. Para la eliminacin de aquellos slidos de gran tamao (> 15 mm)

que puedan interferir con las posteriores etapas del tratamiento, se deben instalar

cmaras de reja de limpieza manual o autolimpiantes. Los slidos separados mediante

este sistema son dispuestos como basura domstica en rellenos sanitarios, o

reciclados hacia otro sector, si son posibles de clasificar. Donde existen procesos de

envasado, se evacuan hacia el efluente pedazos de plstico (producto del recorte de

los envases de yogurt), papel aluminizado (producto de los envases larga vida y

recortes de la tapa de yogurt y envases de helado), adems es posible encontrar

guantes plsticos, cofias y mascarillas. Estos slidos no se degradan biolgicamente y

provocan problemas en las posteriores etapas, razn por la cual es necesario

removerlos previamente (CHILE, COMISIN NACIONAL DEL MEDIO AMBIENTE.

CONAMA, 1998a).

Tamices. Los residuos finos son aquellos materiales que quedan retenidos en tamices

con aberturas libres < 15 mm. Los tamices con aberturas entre 2 y 6 mm retienen del 5

al 10% de los slidos suspendidos, mientras que los tamices con aberturas entre 0,75 y

1,5 mm pueden retener entre el 10 y el 15%, aunque se han obtenido porcentajes de

retencin mayores. Los residuos finos contienen cantidades substanciales de grasas y

espumas, razn por la cual es necesario manejar y eliminar los residuos adecuada y

constantemente (METCALF y EDDY, 1995).

Neutralizacin de pH. Se aplica cuando el afluente tiene un pH fuera de los lmites

aceptables. Normalmente, se utilizan cidos o bases (soda custica) para llevar el pH a

un rango cercano a 7 (ZAROR, 2000).

La influencia del pH dentro de una planta de tratamiento es tanto qumica como

biolgica. El control del pH es necesario para asegurar que las aguas residuales no

daen las estructuras, equipos o caeras. De igual forma es necesaria la

neutralizacin del RIL ya que la mayora de los procesos biolgicos operan en un rango

neutro (BYRNE, 2002).

18

En la actualidad, se usan sistemas automticos de control de pH, los que permiten una

buena regulacin de ste frente a cambios de carga y flujo.

Ecualizacin de flujo. El estanque de ecualizacin tiene por objeto proporcionar tanto

un caudal como caractersticas fsico-qumicas del RIL a tratar, lo ms homogneas

posible (CHILE, CONAMA, 1998a). ZAROR (2000), seala que el flujo y composicin

de los residuos lquidos presenta enormes variaciones durante la operacin rutinaria de

la planta, reflejando diferentes operaciones que tienen lugar durante el proceso. Lo

cual puede presentar serios problemas, particularmente para las operaciones de

tratamiento secundario, que se caracterizan por ser procesos muy lentos, cuya

eficiencia es muy sensible a las variaciones de flujo y concentracin.

4.3.1.2 Tratamiento primario. Corresponden a las primeras etapas o primeros

mtodos de tratamiento a que son sometidos los riles. En esta etapa el objetivo

principal es separar determinados residuos o compuestos, presentes en un vertido, en

base a sus propiedades fsicas (SEONEZ, 1998), como se indica a continuacin.

4.3.1.2.1 Sedimentacin. Siempre que un lquido contenga slidos en suspensin y se

encuentre en estado de relativo reposo, los slidos de peso especfico superior al del

lquido tienen tendencia a depositarse, y los de menor peso especfico tienden a

ascender (METCALF y EDDY, 1995).

ZAROR (2000), seala que un tanque ideal de sedimentacin debe tener cuatro

caractersticas: la zona de entrada debe facilitar la reduccin y uniformizacin de la

velocidad del efluente; un canal de salida, para captar el lquido clarificado, con

trampas para el material flotante (ej.: aceites); una zona de sedimentacin que

representa la capacidad del tanque, que no debe presentar reas estancadas;

finalmente una zona de almacenamiento y eliminacin de los sedimentos.

Si se comparan dos sistemas de separacin de slidos como lo son la sedimentacin y

la flotacin que se revisar ms adelante, se pueden observar diferencias notorias en

cuanto al tiempo de residencia y remocin de slidos. METCALF y EDDY (1995),

sealan que los tanques de sedimentacin que preceden a los procesos de tratamiento

19

biolgico pueden ser diseados de forma que sus tiempos de detencin sean menores.

Sin embargo, en base a datos citados por ZAROR (2000), se puede decir que este

sistema posee un tiempo de residencia promedio de dos a cuatro horas, con una

remocin de slidos del orden del 50 - 98%, mientras que un sistema de flotacin

posee un tiempo de residencia aproximado entre los cinco a treinta minutos, con una

remocin de slidos entre un 75 - 98%, sin tomar en cuenta el lugar fsico para instalar

un sedimentador, los cuales poseen un dimetro bastante amplio para aumentar la

superficie de contacto.

4.3.1.2.2 Coagulacin y floculacin. La coagulacin-floculacin es uno de los pasos

ms importantes en el tratamiento fsico-qumico de aguas residuales industriales para

reducir la suspensin coloidal y los materiales responsables de la turbidez (SARKAR et

al., 2006). Generalmente previo a un tratamiento de flotacin (DAF o CAF) es realizada

una etapa de este tipo.

Los coloides se encuentran compuestos por dos fases: una continua (fluida) y otra

dispersa (slida). VILLASEOR (2008), seala que cada partcula presente en los

coloides se encuentra estabilizada por una serie de cargas de igual signo sobre su

superficie, haciendo que se repelan dos partculas vecinas como se repelen dos polos

magnticos. Las operaciones de coagulacin y floculacin desestabilizan los coloides y

consiguen su sedimentacin; lo cual se logra por lo general con la adicin de agentes

qumicos y aplicando adems, energa de mezclado.

Frecuentemente ambas operaciones se producen de manera simultnea. La

coagulacin corresponde a la desestabilizacin de la suspensin coloidal, mientras que

la floculacin se limita a los fenmenos de transporte de las partculas coaguladas para

provocar colisiones entre ellas promoviendo su aglomeracin en pequeas masas

llamadas flculos.

Estos procesos se pueden llevar a cabo en instalaciones en lnea tales como los

conductos que conectan entre s las unidades de tratamiento. Entre los coagulantes

ms usados se encuentran: sulfato de aluminio, aluminato de sodio, sales de fierro,

cloruro frrico y el sulfato ferroso. En relacin a los tipos de floculantes, los ms

20

utilizados son los polielectrolitos, inicialmente se utilizaron compuestos orgnicos, hoy

en da generalmente se utilizan polielectrolitos sintticos los que segn VILLASEOR

(2008), se clasifican en: catinicos, aninicos y no inicos

Respecto a su dosificacin est puede ser en seco o en solucin. Si se desea

dispersar los coagulantes es conveniente una mezcla rpida. Si lo que se desea es la

aglutinacin de partculas es adecuada una mezcla lenta.

4.3.1.2.3 Flotacin. La tendencia natural de los slidos en el efluente lcteo es a flotar

y no a sedimentar; por esta razn, se utilizan unidades de flotacin para efectuar la

separacin fsica de los flculos. En el proceso de flotacin se incorporan

microburbujas de aire al efluente en la entrada a la unidad, las que se adsorben a los

flculos bajando su densidad y provocando la flotacin natural (CHILE, CONAMA,

1998a).

Para efectuar la flotacin se pueden utilizar dos tecnologas, CAF (Cavitation Air

Flotation, del ingls flotacin por aire cavitado) o DAF (Dissolved Air Flotation, del

ingls flotacin por aire disuelto). Existen dos tecnologas adicionales de flotacin, IAF

(Induced Air Flotation, del ingls flotacin por aire inducido) y Electroflotacin. Estas

dos ltimas se encuentran en vas de desarrollo, por cuanto la primera involucra

mayores costos de operacin, y la segunda es poco viable por la baja conductividad

del efluente, exceptuando las queseras cuando en la etapa de salado de quesos, es

utilizada sal seca sobre la superficie del queso, la cual produce residuos que generan

mayor conductividad en las aguas de limpieza utilizadas. Sin embargo, en algunas

plantas industriales se agrega NaCl para mejorar la conductividad del efluente y de

esta forma utilizar esta tcnica.

La flotacin por aire cavitado (CAF), se basa en el principio de la cavitacin el cual es

conocido como un efecto hidrodinmico que se produce cuando el agua o cualquier

otro fluido en estado lquido pasa a gran velocidad por una arista afilada, produciendo

una descompresin del fluido. Puede ocurrir que las molculas que componen el fluido

cambien inmediatamente al estado de vapor y de esta forma ascienden a la superficie

arrastrando los slidos flotantes. ZHOU et al., (2009), seala que la cavitacin es un

21

proceso de formacin in situ, crecimiento y posterior colapso de gas y/o cavidades

llenas de vapor (microburbujas) en un fluido. Para iniciar este proceso, es necesaria

energa. La entrada de energa causa una fluctuacin de presin y a causa de la

turbulencia producida, se crean diferencias de velocidad reduciendo la presin local por

debajo de la presin del vapor.

El sistema DAF, consiste en inyectar al agua a tratar, previa floculacin, agua

sobresaturada de aire. El agua sobresaturada de aire es la que ha sido sometida a una

presin alta y puesta en contacto con aire en esas condiciones para posteriormente

pasarla a baja presin, lo que provoca que contenga ms aire del que puede disolver,

pues segn la ley de Henry mientras mayor sea la presin de la mezcla mayor ser la

capacidad del agua de disolver gases (TAPIA, 2005).

ZAROR (2000), seala que al agregar aire bajo presin, se forman millones de

microburbujas (dimetro 0,02-0,1 mm) que se meten dentro de los flculos, o se

nuclean alrededor de los slidos suspendidos, o quedan atrapadas en los flculos

durante su formacin (especialmente cuando se agregan agentes coagulantes o

floculantes). La densidad aparente del conglomerado disminuye, y flota en la superficie.

Los componentes bsicos de un sistema de flotacin son: bomba de presurizacin,

sistema para inyeccin de aire, tanque de retencin (contacto aire - lquido), vlvula

reductora de presin, tanque de flotacin (RAMALHO, 1996). Las principales variables

de diseo son: presin, razn de reciclo, tiempo de retencin, concentracin de slidos

en la alimentacin. El tiempo de retencin en la unidad de flotacin est dentro del

rango 5 - 30 minutos. Presenta menos riesgo de malos olores, ya que la aireacin evita

la descomposicin anaerbica del material biodegradable (ZAROR, 2000).

En la FIGURA 3, se pueden visualizar tres posibles contactos partcula-gas. El primer

tipo de contacto es por la precipitacin de la burbuja de gas en la partcula suspendida

o por la colisin de la burbuja de gas con la partcula suspendida, dnde el ngulo de

contacto entre la burbuja y la partcula suspendida determina si la burbuja liga o une

los restos de la partcula suspendida. El segundo mecanismo de unin se produce

22

cuando el flculo atrapa a la burbuja de gas creciente y el tercero es por el

atrapamiento de la burbuja de gas dentro del flculo.

FIGURA 3 Tres mtodos de flotacin por aire disuelto.

FUENTE: LIU y LIPTK (1999).

4.3.1.3 Tratamiento secundario. La expresin tratamiento secundario se refiere a

todos los procesos de tratamiento biolgico de las aguas residuales tanto aerobios

como anaerobios. METCALF y EDDY (1995), sealan que estos procesos biolgicos

se utilizan para convertir la materia orgnica disuelta y finamente dividida en flculos

biolgicos sedimentables y en slidos orgnicos que se puedan eliminar en fangos de

alimentacin. SEONEZ (1998), por su parte, seala que stos estn diseados para

acelerar los procesos de biooxidacin natural de la materia orgnica. Se basan en la

accin de microorganismos que degradan las sustancias contaminantes, a travs de

procesos oxidativos. El material orgnico solubilizado o en estado coloidal, puede ser

utilizado como fuente de carbono por parte de microorganismos existentes en el medio,

transformndolos en subproductos voltiles y en componentes celulares. Las

diferencias entre los diferentes procesos, se manifiestan en el tipo de microorganismos

Burbujas de gas

Partcula slida o

glbulo graso

Precipitacin del gas en el

slido o fase lquida

Colisin de la burbuja de gas

creciente o fase suspendida

Burbuja de gas

formacin de ncleo

Elevacin de la burbuja

Elevacin de las

burbujas

Slidos suspendidos

A

B

C

La burbuja ha crecido porque

la presin se ha liberado

Flculos

Atrapamiento de las burbujas de gas dentro del flculo

23

utilizados, la configuracin de los biorreactores, su modo de operacin y el tipo de

actividad biolgica presente (ZAROR, 2000).

METCALF y EDDY (1995), sealan que las principales aplicaciones son disminuir la

DBO, DQO, nitrificar, que es el proceso mediante el cual el amonaco se transforma,

primero en nitrito y posteriormente en nitrato, desnitrificar, proceso en el cual el nitrato

se convierte en nitrgeno y otros gases, eliminar el fsforo y estabilizar los lodos. En

efluentes lcteos tiene por objetivo reducir el parmetro DBO

5

, el cual es aportado

bsicamente por protenas, carbohidratos, aceites y grasas, lactosa y detergentes.

Los procesos son variados, pudiendo ser aerbicos, anaerbicos y combinados. A su

vez, son denominados procesos de cultivo en suspensin, aquellos sistemas de

tratamiento en que los microorganismos se mantienen suspendidos en el medio

lquido, generalmente gracias a la adicin de oxgeno mediante aireadores externos.

Otro sistema de tratamiento es el denominado cultivo en medio fijo, en donde los

microorganismos se fijan a medios inertes, como son los bio-discos o los filtros

biolgicos, conocidos tambin como procesos de pelcula fija. Los procesos de

aplicacin ms comn son: lodos activados, lagunas aireadas, filtros percoladores, bio-

discos (RBCs) y estanques de estabilizacin.

4.3.1.3.1 Procesos aerbicos. Estn diseados para acelerar los procesos de

aireacin natural y biooxidacin del material orgnico. Una gran parte de los costos de

operacin es debido al consumo energtico asociado con la aireacin. Por lo tanto, es

importante disear y operar los sistemas eficientemente, para reducir el impacto

econmico (ZAROR, 2000).

Las lagunas aireadas son depsitos en el que el agua residual se trata en la modalidad

de flujo continuo. Corresponde a un cultivo en suspensin, en el cual, a travs de

sistemas de aireacin se crea turbulencia para mantener en suspensin el contenido

del depsito. Son relativamente baratas y, aparentemente, fciles de operar.

Normalmente tienen 2-6 m de profundidad, con una gran superficie (METCALF y

EDDY, 1995).

24

Dentro de los procesos aerbicos denominados de cultivo en suspensin, destacan

los lodos activados, en donde cualquier tipo de aguas residuales, sometidas a

aireacin durante un perodo de tiempo, reducen su contenido de materia orgnica,

formndose a la vez un lodo floculento, el cual contiene una masa de microorganismos

vivos o activados, que son capaces de degradar la materia orgnica contaminante por

va aerbica. Estos microorganismos corresponden a bacterias, hongos, algas y

protozoos. En este proceso, hay sedimentacin de los lodos, pudiendo haber

recirculacin completa o de una parte de ellos y extraccin o purga, para su

estabilizacin y posterior eliminacin (RAMALHO, 1996). El sistema de lodos activados

consta de dos etapas bsicas:

Bioreactor aireado: Donde la biomasa natural (lodos activados) degrada/metaboliza los

componentes orgnicos; se forman flculos. En el reactor, o tanque biolgico, las

bacterias aerobias o facultativas utilizan parte de la materia orgnica del agua residual

con el fin de obtener energa para la sntesis del resto de la materia orgnica en forma

de clulas nuevas.

Sedimentador: Donde los flculos (lodos) son separados del lquido clarificado y

parcialmente reciclados al bioreactor.

Dentro de los procesos aerbicos de cultivo en medio fijo, estn los filtros biolgicos o

percoladores, donde el medio filtrante puede ser desde piedras a matrices formadas

por materiales plsticos con forma de colmena, idealmente deben poseer una

superficie corrugada para favorecer el crecimiento de la pelcula biolgica y para

aumentar el tiempo de detencin. Sobre el medio filtrante se distribuye continuamente

el agua residual. En la parte inferior del filtro se encuentra un sistema de drenaje para

recoger el lquido tratado, como tambin los slidos biolgicos desprendidos

(METCALF y EDDY, 1995).

El "lombrifiltro" o "biofiltro dinmico" corresponde a un sistema alternativo para el

tratamiento biolgico de aguas residuales, basado en la combinacin de biomasa

microbiana fija y una alta densidad de anlidos, principalmente la lombriz roja

californiana Eisenia foetida, que utiliza el material celulsico y la materia orgnica

25

adsorbida desde el efluente como sustrato. Con ello, se genera un ecosistema

altamente eficiente para la remocin de materia orgnica (DBO) y nutrientes (P y N).

4.3.1.3.2 Procesos anaerbicos. La digestin anaerobia corresponde a una

fermentacin bacteriana, donde la materia orgnica es degradada en ausencia de

oxgeno, produciendo una mezcla de dixido de carbono y metano, que puede ser

utilizado como combustible, recibiendo el nombre de biogs (RYDER, 1984).

Cabe sealar que este proceso biolgico se desarrolla en tres etapas. La primera

corresponde a la hidrlisis de compuestos de alto peso molecular. Luego viene la

acidognesis y posteriormente la metanognesis. Todas ocurren en un reactor cerrado,

denominado digestor, en el que un grupo de microorganismos produce la hidrlisis de

polmeros orgnicos y lpidos, para entregar monosacridos, aminocidos y cidos

grasos que sern fermentados por bacterias acidognicas (anaerobias facultativas y

anaerobias estrictas) productoras de cidos orgnicos como cido actico (mayor

frecuencia), cido propinico, butrico, lctico, etc. En la tercera etapa, bacterias

anaerobias estrictas, metanognicas, convierten estos cidos en gas como sucede con

el hidrgeno y el cido actico, transformndose en gas metano y dixido de carbono,

por ejemplo. Factores limitantes para este tipo de tratamiento son, el metabolismo de

algunas bacterias, ya que sus tasas de crecimiento son muy lentas, tambin son

afectadas por niveles bajos de pH, el cual se debe mantener entre 6,6 y 7,6 sin

descender de 6,2 lo cual sera el lmite para las bacterias metanognicas y la

temperatura debe oscilar entre el rango mesoflico (30 38 C) y el rango termoflico

(40 57 C) (METCALF y EDDY, 1995).

En la mayora de los casos, el tratamiento anaerbico se aplica a lneas de residuo

segregadas, con alta concentracin de DBO. En muchos casos, se ha usado como una

primera etapa de tratamiento, antes de un procesamiento final aerbico (lodos

activados). Los requerimientos de N y P son mucho menores que en el proceso

aerbico, en algunos casos, los afluentes no contienen suficiente N y P y se necesita

agregarlos (ZAROR, 2000).

26

ZAROR (2000), seala que actualmente existen cinco configuraciones de tratamiento

anaerbico en uso: lagunas anaerbicas, sistemas de contacto, sistema anaerbico de

flujo ascendente y manto de lodos (UASB=upflow anaerobic sludge blancket reactor),

biofiltro anaerbico y lecho fluidizado; siendo el ms utilizado el reactor UASB. En este

sistema anaerbico de alta tasa, el agua residual entra por debajo del reactor, y el

efluente tratado sale por la parte superior.

El lodo formado en el reactor UASB puede considerarse dividido en dos zonas. La

zona I, se llama lecho de lodo y la zona II es la manta de lodo. La diferencia entre

las dos zonas es que el lodo en la primera es mucho ms compacto que en la segunda

(RAMALHO, 1996). ZAROR (2000), seala que las bacterias forman grnulos densos

que tienden a sedimentar y se mantienen como una alfombra en el fondo del reactor.

En el tope del reactor hay un separador de fases, para separar el biogs de los slidos

atrapados en las burbujas ascendentes. Algunas variantes incluyen reciclo. Entre sus

ventajas destaca la alta retencin de slidos que posee, lo que permite tratar aguas

con contenido orgnico bajo 0,4 (kg DBO/m

3

).

Tanto los sistemas aerbicos como los anaerbicos, tienen una eficiencia que vara en

un rango de 75 - 97% en los mejores casos para la remocin de DBO

5

. En el caso de

los filtros biolgicos, se habla de un 85% de reduccin de la DBO

5

; del 70 97% para

los lodos activados con un tiempo de residencia que puede variar entre 0,3 y 2 das y

entre un 30-90% para una digestin anaerobia con tiempos de residencia que van

desde 0,5 a 3 das (ZAROR, 2000). DEMIREL et al. (2005), sealan que los procesos

de tratamiento aerbicos pueden ser utilizados conjuntamente con tratamientos

anaerbicos, con el fin alcanzar los lmites impuestos a la descarga de efluentes. A

travs de esta mezcla de operaciones pueden ser conseguidas mejores remociones

para los ndices DBO

5

, DQO y slidos suspendidos totales.

4.3.1.3.3 Antecedentes sobre sistemas de tratamiento anaerbico en la industria

lctea. El tratamiento anaerobio se utiliza tanto para las aguas residuales como para la

digestin de lodos, a pesar de ser reportados internacionalmente como un mtodo

efectivo para el tratamiento de afluentes lcteos, en la industria lctea nacional estos

tipos de procesos an no han entrado como una posibilidad de tratamiento.

27

Los primeros antecedentes de tratamiento de efluentes lcteos utilizando digestin

anaerobia se remontan a 1959; llevndose a cabo pruebas piloto ms regularmente

desde 1978. En 1983 en Canad se reporta la primera planta que trabaja con un

sistema UASB, utilizando un reactor de 400 m

3

de volumen. En esta planta se reportan

lo primeros problemas derivados de la grasa del efluente, debido a que su degradacin

es un proceso muy lento (BULLETIN OF THE INTERNATIONAL DAIRY FEDERATION,

1990).

Adems del reactor UASB, otro sistema convencional para tratar efluentes lcteos son

los filtros anaerbicos. Dentro de los reactores anaerbicos, estos sistemas se

caracterizan por sus tiempos de retencin ms cortos, pudiendo funcionar con cargas

de materia orgnica mucho menores que el resto de tratamientos, lo que los convierte

adems, en sistemas muy convenientes de utilizar en la industria alimentaria

(DEMIREL et al., 2005).

El tratamiento anaerobio de efluentes lcteos necesita los mismos pre-tratamientos

aplicados a los procesos aerobios. Adems de la eliminacin de grasa, ecualizacin,

regulacin de pH (6,5-8,0) y temperatura, es necesario un balance de nutrientes

(nitrgeno, fsforo y algunos minerales en proporcin de trazas). Los nutrientes son

necesarios para la produccin de biomasa, del requerimiento de stos depender la

calidad de las aguas residuales y la edad de los lodos (BULLETIN OF THE

INTERNATIONAL DAIRY FEDERATION, 1990).

Como se mencion anteriormente, al comenzar a utilizar este tipo de sistemas para

tratar los efluentes de la industria lctea surgieron algunos problemas debido a la

formacin de capas de grasa en la superficie del reactor. Para superar este problema,

las ideas ms recientes proponen utilizar una ruta bioqumica de degradacin, a travs

de enzimas, especficamente las lipasas. Estas enzimas catalizan la hidrlisis de

triglicridos a glicerol y cidos grasos libres. En un estudio llevado a cabo por

MENDES et al. (2006), se ha demostrado que el uso de lipasas puede aumentar la

licuacin de lpidos y mejorar la bio-disponibilidad para la accin de los

microorganismos anaerbicos; constituyndose en una buena alternativa para mejorar

el tratamiento de efluentes lcteos.

28

4.3.1.4 Tratamiento terciario. El objetivo principal de los tratamientos terciarios es la

eliminacin de contaminantes que perduran despus de aplicar los tratamientos

primario y secundario; son tratamientos especficos y de mayor valor, que se usan

cuando se requiere un efluente final de mayor calidad que el obtenido con los

tratamientos convencionales. En esta categora se incluyen sistemas para eliminar

contaminantes, tales como: microorganismos patgenos, metales, nitrgeno, fsforo,

compuestos coloreados y compuestos no biodegradables.

Teniendo en cuenta que los riles lcteos poseen elementos como N y P, adems de

actuar como nutrientes en el caso de una eutrofizacin del medio receptor, en el caso

del nitrgeno exige una demanda de oxgeno para poder llevar a cabo sus oxidaciones,

consumiendo el oxgeno disuelto presente en las aguas receptoras. RAMALHO (1996),

seala que el inters por la eliminacin del fsforo se ha acentuado porque es el

nutriente ms crtico y los procesos de eliminacin de nitrgeno son menos eficaces y

ms caros.

Tal vez el principal tratamiento terciario observado hoy en da en la industria lctea

corresponde a la desinfeccin de los efluentes. Los compuestos ms utilizados son el

cloro gas (Cl

2

), el hipoclorito de sodio (NaOCl), el hipoclorito de calcio (Ca(OCl)

2

) y el

dixido de cloro (ClO

2

) (METCALF y EDDY, 1995). Estos se pueden aadir al agua

como gas o como solucin.

La cloracin es un proceso muy usado en el tratamiento de las aguas residuales

urbanas y de riles, las cuales se mantienen en contacto por aproximadamente 15 30

minutos antes de su descarga a las aguas receptoras. Como objetivos principales se

busca la desinfeccin, debido a la alta capacidad de oxidacin de los compuestos

qumicos usados, reduccin de la DBO por oxidacin de componentes orgnicos y en

algn modo, disminucin de olores y colores en las aguas (RAMALHO, 1996).

Un mtodo alternativo a la desinfeccin, es la ozonacin de las aguas residuales, la

cual se basa en la oxidacin qumica de lo productos orgnicos no saturados de las

aguas. Presenta como ventaja el convertirse rpidamente a oxgeno una vez que ha

servido a sus fines (RAMALHO, 1996). El mtodo se basa en la aplicacin por 5 10

29

minutos, de una descarga elctrica al agua residual, al pasar sta entre dos electrodos;

el resultado es la produccin de ozono (O

3

), lo que generar radicales libres con gran

poder oxidante y desinfectante (METCALF y EDDY, 1995).

4.4 Alternativas para el tratamiento de efluentes

A pesar que la reutilizacin de las aguas residuales constituye una opcin viable, es

necesario considerar otras alternativas como el ahorro del agua, el uso efectivo de los

suministros existentes, y el desarrollo de nuevas fuentes de recursos (METCALF y

EDDY, 1995).

En relacin a lo mencionado, en el informe Fabricacin de productos lcteos (CHILE,

CONAMA, 1998a), se sugieren medidas en la prevencin de la contaminacin, entre

las que se destacan las siguientes:

Definicin, por parte de la gerencia, de una poltica de prevencin clara y el

compromiso de implementarla.

La adopcin de un programa continuo de prevencin y de capacitacin, para

concientizar a todo el personal de la planta con respecto a los alcances, tcnicas

y consecuencias de tal programa.

Mejoramiento continuo de los equipos, mtodos de trabajo y sistemas de

monitoreo y control de los procesos productivos.

Instrucciones a los operadores de planta, acerca del correcto manejo de los

equipos.

Mantenimiento de las tinas, estanques y tuberas en buenas condiciones para

eliminar o minimizar filtraciones o goteos a travs de los empalmes,

empaquetaduras, sellos, etc.

Segregacin de las corrientes contaminantes.

Usar hidrolavadoras de alta presin y bajo volumen, e instalar vlvulas de

solenoides para minimizar el uso de agua.

Pre lavado de tanques con una pistola de alta presin, para aquellos casos que

no cuenten con instalaciones de lavado CIP (Cleaning in place o limpieza en el

lugar).

30

La implementacin de algunas de estas sencillas medidas implica una permanente

preocupacin de la industria por la correcta optimizacin de sus procesos productivos y

operaciones, entre las cuales se puede mencionar la minimizacin de materia prima y

producto que se pudiese perder por fallas del sistema, energa malgastada y agua

desperdiciada. Adems, al cumplir con su respectiva poltica de calidad implementada

o con acuerdos de produccin limpia suscritos, se permite afianzar el compromiso de la

industria con el medio por el cual se encuentra rodeada.

A continuacin se describirn algunas de las opciones existentes para utilizar en la

industria, cabe mencionar que la adopcin de cada tratamiento por parte de una planta

necesita un acabado estudio, tanto de factibilidad como econmico.

4.4.1 Reutilizacin de efluentes. El riego es uno de los elementos bsicos en el xito

del desarrollo agrcola de una regin, lo que requiere disponer de fuentes de agua de

riego, en cantidad y calidad, adecuados. Histricamente, la variable cantidad fue la

mayor preocupacin de los agricultores dado que, en general, la calidad del recurso

agua era satisfactoria. En la actualidad la variable calidad ha comenzado a ser un tema

de gran preocupacin ya que el crecimiento demogrfico y econmico ha resultado en

deterioro de la calidad del recurso agua.

Es en este contexto que la reutilizacin de efluentes para el uso en riego ha emergido

como una buena opcin para reutilizar las aguas tratadas provenientes de una

industria. Especialmente, cuando las aguas provenientes de la industria de alimentos

son las que poseen mayor potencial de uso en riego por su alto contenido orgnico.

En el pas para poder optar a esta posibilidad, adems de planificar a qu cultivos

aplicar el agua de riego y tener en mente algunas variables como el tipo de suelo en el

cual se aplicar, clima predominante en la regin y tipografa del sector, debe ser

estudiada y revisada la Norma Chilena 1333, la cual establece los Requisitos de

Calidad del agua para diferentes usos, Requisitos de Agua de Riego.

En el estudio criterios de calidad o efluentes tratados para uso en riego, realizado por

la Universidad de Chile (2005), la calidad del efluente es sealada como el factor ms

31

importante para definir el tipo de reuso, lo cual influir directamente en el tipo de cultivo

a aplicar y el mtodo de riego a utilizar. La calidad del efluente debe ser calificada

considerando tanto aspectos sanitarios como agronmicos. La mayora de lmites

establecidos para el reuso de aguas tratadas se refieren bsicamente a aspectos de

salud pblica y definen procesos de tratamiento o parmetros de calidad que los

efluentes deben cumplir antes del reuso (CHILE, SERVICIO AGRCOLA Y

GANADERO. SAG, 2005).

Antes de reutilizar aguas industriales en riego es necesario realizarle algn tipo de

tratamiento. El tratamiento tiene por objetivos: i) la proteccin de la salud pblica; ii)

prevenir condiciones molestas durante el almacenamiento y aplicacin; y iii) prevenir el

dao a los cultivos y suelos.

Los nutrientes presentes en las aguas residuales recuperadas actan como

fertilizantes en la produccin de cultivos y espacios verdes. Sin embargo, en algunos

casos en los que su contenido excede la demanda de las plantas, pueden provocar

problemas (METCALF y EDDY, 1995). Algunos problemas relacionados con la calidad

del agua de riego se derivan de la presencia en el agua de exceso de nutrientes,

bicarbonatos, sulfatos, pH fuera de lo normal, grasas, aceites y fenoles (CHILE, SAG,

2005). A continuacin algunas caractersticas de las sustancias y nutrientes ms

recurrentes en la industria lctea sealados en el documento citado anteriormente.

Nitrgeno. El N presente en el agua de riego tiene el mismo efecto que el fertilizante

aplicado al suelo y un exceso causar los mismos problemas que un exceso de

fertilizante, es decir, sobreestimulacin de crecimiento, retraso en maduracin y

deterioro en calidad del vegetal.

pH. Un agua de riego con un pH fuera del rango considerando normal (6,5 8,4) puede

producir un desbalance nutricional o contener un in txico. En los casos que el pH del

agua de riego no est en el rango mencionado, el pH del suelo se ver afectado muy

lentamente, ya que el suelo resiste bastante los cambios de pH.

32

Grasas y aceites. La presencia de aceites y grasas en el agua de riego impacta

directamente al suelo, al producir un recubrimiento de los agregados del suelo, los que

desarrollarn fenmenos hidrofbicos que resultan en disminucin de la capacidad de

infiltracin y almacenaje de agua para las plantas. La presencia de aceites y grasas en

el agua de riego tambin puede producir una disminucin de la capacidad de

intercambio catinico incidiendo en la fertilidad del suelo.

Entre las aguas residuales industriales, como se ha mencionado anteriormente las

provenientes de la industria de alimentos son las con mayor potencial de uso en riego

por su alto contenido orgnico. Sobre el uso en riego de aguas residuales de este tipo

no hay experiencias documentadas en Chile, lo que hay es un gran inters de este

sector industrial respecto a esta materia (CHILE, SAG, 2005).

4.4.2 Procesos avanzados. Hoy en da existen diversas tcnicas de tratamiento de

aguas residuales industriales que la ciencia y la tecnologa ponen en manos de las

empresas para que estas puedan cumplir en condiciones ptimas con los

requerimientos del progreso econmico, social y medioambiental. Cada una de las

tcnicas ser, ms o menos conveniente de utilizar dependiendo principalmente de los

constituyentes, caractersticas y el volumen de las aguas residuales que genere la

industria.

Los procesos avanzados, entre los que se incluye remocin de nutrientes, procesos de

membrana para la remocin de compuestos inorgnicos disueltos, o procesos de

adsorcin u oxidacin para la remocin de sabor y olores, se aplican en casos en que

los requerimientos de calidad en el efluente son ms estrictos. En Chile, a excepcin

de la remocin de nutrientes en algunas plantas, no se aplican procesos avanzados en

las aguas residuales (CHILE, SAG, 2005).

A continuacin algunos de estos tratamientos que se podran implementar en la

industria lctea nacional.

4.4.2.1 Precipitacin qumica. RAMALHO (1996), seala que la precipitacin qumica

se presenta como una buena posibilidad para eliminar algunos elementos como el

33

fsforo y el nitrgeno, la cual se consigue por la adicin de sales de iones metlicos de

mltiples valencias. El cloruro frrico es el agente ms comnmente empleado en la

eliminacin del fsforo, conduciendo a rendimientos de aproximadamente el 90%. La

cal es menos eficaz que el cloruro frrico, adems de generar pH bsicos y producir

grandes volmenes de lodos. Las combinaciones de soluciones de cloruro frrico y cal

conducen a rendimientos en la eliminacin del fsforo de aproximadamente el 95%.

Estos agentes generan precipitados en la forma de fosfatos de Ca

2+

, Fe

3+

y Al

3+

.

Por su parte, RODRGUEZ et al. (2006), sealan que esta tcnica corresponde a la

eliminacin de una sustancia disuelta indeseable, por adicin de un reactivo que forme

un compuesto insoluble con el mismo. Adems, indican que algunos autores incluyen