Professional Documents

Culture Documents

Informe 4 Parametros Cineticos

Uploaded by

Cristopher Ávila CarrascoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe 4 Parametros Cineticos

Uploaded by

Cristopher Ávila CarrascoCopyright:

Available Formats

Universidad de Santiago de Chile

Facultad de Ingeniera

Departamento de Ing. en Minas

Ingeniera Civil en Minas

Procesos Mineralgicos.

Laboratorio N4:

Operadores de Molienda -1 Parmetros

Cinticos

Profesor:

Eduardo Cubillos

Ayudantes:

Paula Badilla Seplveda

Autores:

Felipe Aguilera Baeza

Cristopher vila Carrasco

Felipe Gibert Cuevas

Jorge Mamani Rocco

Resumen Ejecutivo

El presente documento refleja el prctico realizado en el laboratorio de procesos

mineralgicos en el mbito especfico de molienda, en los cuales se hizo uso de un molino de

barras para la primera muestra y un molino de bolas para la segunda muestra y un posterior

anlisis granulomtrico. El objetivo de la experiencia consiste en caracterizar cada uno de los

molinos y obtener el modelo reducido de batch, para ello se sometieron a anlisis dos muestras de

rocas diferentes.

El proceso consisti en realizar sucesivas moliendas en cada molino, para esto se realizan

4 procesos de moliendas de 45 segundos, el tamizado del material paso por las mallas #10, #14

,#20,#28,#35,#48,#65 tyler y por consiguiente obteniendo un material de salida de cada molino

mediante un anlisis granulomtrico en cada una de las sucesiones. Las diferencias de tamaos

representados por el porcentaje retenido para cada nmero de mallas, est definido por la

pendiente de la recta en la funcin de molienda. Los resultados de Ki en cada molino fueron los

siguientes

Malla Pendiente K

barras

Pendiente

K bolas

10 -0,01

14 -0,004

20 -0,002

28 -0,001

35 -0,001

48 -0,001

65 0

Segn los clculos obtenidos, todas las pendientes correspondientes al vector Ki son

negativas; esto implica que est directamente relacionado con el proceso de molienda que se

involucrado; ya que, el grado de fracturacin de la muestra aumenta con el paso del tiempo

provocando que proceso a proceso se obtengan productos de menor granulometra. El sistema de

molienda de barras es ms eficiente al momento de moler finos ya que la variacin de su

pendiente para las distintas granulometras vara muy levemente para las distintas granulometras

por lo que se tiene un menor tiempo de molienda.

Con respecto al error asociado se tiene que el error global del molino de barras tomando

en consideracin la masa inicial fue de 1371.4g y la masa final de 1357.4g, da una diferencia de

14.0g, equivalente a 1.02% de error total. Por ltimo el F(80) posee una abertura media de

1663,99 um.

Con respecto al molino de barras tomando en consideracin que la masa inicial fue de xxx

y la masa final de yyy, da una diferencia de zzz g equivalente a www% de error total. El F(80) es de

aaa micrones.

ndice

Introduccin

Objetivos

Alcances y Observaciones

Marco Terico

Desarrollo Experimental

Resultados y Anlisis de Resultados

Molino de barras

Anlisis granulomtrico pre-molienda

Usando el cortador de chutes se dividi la muestra hasta obtener entre 200g-400g para un

posterior tamizado, la masa inicial era de 1371,4g, la masa final a tamizar es de 345,6g, y despus

de todo el proceso, la masa restante fue de 1370,1, perdindose 1.3g, lo que equivale a un error

de 0.094% aprox. Luego se procedi a trabajar con la masa aceptada, obteniendo una masa de

alimentacin y de salida tras realizar el tamizado.

Diagrama 1. Reduccin de muestra

Masa inicial [g] 345,9

Masa producto [g] 345,9

error [g] 0,00

error [%] 0,00

error 0,00000

Tabla 1. Masas Tamizado Pre-molienda

Una vez obtenida la muestra de 273.9g, se procedi a tamizar entre la malla 10 y la 65 durante 8

minutos, la informacin obtenida se resume en la siguiente tabla (para ver la tabla completa,

dirigirse a anexos, tabla 2):

Malla Masa corregida [g] % Retenido

parcial

% Retenido

acumulado

% Retenido pasante

10 12,90 3,73 3,73 96,27

14 125,20 36,20 39,92 60,08

20 49,80 14,40 54,32 45,68

28 36,40 10,52 64,85 35,15

35 19,50 5,64 70,48 29,52

48 29,50 8,53 79,01 20,99

65 16,20 4,68 83,69 16,31

Fondo 56,40 16,31 100,00 0,00

Total 345,90

Tabla 2. Anlisis granulomtrico pre-molienda

Tras el proceso de tamizado, no hubo prdida de masa por ende no hay error en la pre molienda,

en el caso que falte masa l % faltante se le suma al fino, sta prdida de masa puede ser debida a

Separador de chutes

error 0,0%

Cono y Cuarteo

error 0,044%

Masa inicial

1371,4g

687,8g

345,9g

341,2g

683g

la perdida de material en suspensin (polvo) o error de la balanza. Es posible ver que la malla 14

posee la mayor cantidad de material.

Molienda 1

Posterior a este anlisis se procede a molienda, con una masa inicial de 1370.1g durante 45

segundos, al trmino de la molienda, la nueva masa es de 1370.0g, lo que corresponde a 0.1g de

perdida, que equivale a un error de 0.007%, puede ser debido a la adherencia del material fino a

las barras o la suspensin de polvo provocada por los trasvasijes para medir el material.

Diagrama 2. Reduccin de muestra

Masa inicial [g] 328,2

Masa producto [g] 327,60

error [g] 0,60

error [%] 0,18

error 0,00183

Tabla 3. Masas Tamizado molienda 1

Una vez finalizada la molienda, se procedi nuevamente a cortar la muestra para su posterior

tamizado usando cortador de chutes, la masa inicial era de 1370.0g, la masa final a tamizar es de

328.2g, y despus de todo el proceso, la masa restante fue de 1368.5, perdindose 1.5g, lo que

equivale a un error de 0.109% aprox.

Una vez obtenida la muestra de 328.2g, se procedi a tamizar entre la malla 10 y la 65 durante 8

minutos, la informacin obtenida se resume en la siguiente tabla (para ver la tabla completa,

dirigirse a anexos, tabla 4):

Malla Masa corregida [g] % Retenido parcial % Retenido acumulado % Retenido pasante

10 5,80 1,77 1,77 98,23

14 109,10 33,24 35,01 64,99

20 48,20 14,69 49,70 50,30

28 36,30 11,06 60,76 39,24

35 20,60 6,28 67,03 32,97

48 30,70 9,35 76,39 23,61

65 17,20 5,24 81,63 18,37

Fondo 60,30 18,37 100,00 0,00

Separador de

Chutes

error 0,0%

Cono y cuarteo

error 0,11%

Masa inicial

1370g

661,7g

328,2g

333,5g

706,8g

328,20 100,00

Tabla 4. Anlisis granulomtrico molienda 1 molino barras

Tras el proceso de tamizado, se tuvo la prdida de 0.6g, lo que corresponde a un error de 0.18%,

por lo que l % faltante se le suma al fino, sta prdida de masa puede ser debida a la perdida de

material en suspensin (polvo) o error de la balanza. Es posible ver que la malla 14 sigue teniendo

la mayor cantidad de material.

La masa al final de este proceso resulto 1367.9g con un error acumulado de 0.225%.

Molienda 2

Posterior al anlisis se procede nuevamente a molienda, con una masa inicial de 1367.9g durante

45 segundos, al trmino de la molienda, la nueva masa es de 1365.4g, lo que corresponde a 2.5g

de perdida, que equivale a un error de 0.18%, puede ser debido a la adherencia del material fino a

las barras o la suspensin de polvo.

Una vez finalizada la molienda, se procedi nuevamente a cortar la muestra para su posterior

tamizado usando cortador de chutes, la masa inicial era de 1365.4g, la masa final a tamizar es de

346.6g, y despus de todo el proceso, la masa restante fue de 1363.9, perdindose 1.5g, lo que

equivale a un error de 0.109% aprox.

Diagrama 3. Reduccin de muestra

Masa inicial [g] 346,6

Masa producto [g] 345,60

error [g] 1,00

error [%] 0,29

error 0,00289

Tabla 5. Masas Tamizado molienda 2

Nuevamente se tamiza entre la malla 10 y la 65 durante 8 minutos, informacin obtenida en la

siguiente tabla (para tabla completa, ver tabla 6 anexo)

Malla Masa corregida [g] % Retenido parcial % Retenido acumulado % Retenido pasante

10 4,90 1,41 1,41 98,59

14 104,00 30,01 31,42 68,58

Separador de chutes

error 0,11%

Cono y cuarteo

error 0,06%

Masa inicial

1365,4g

694,9g

346,6g

347,6g

669,7g

20 52,30 15,09 46,51 53,49

28 39,80 11,48 57,99 42,01

35 22,20 6,41 64,40 35,60

48 34,30 9,90 74,29 25,71

65 19,30 5,57 79,86 20,14

Fondo 69,80 20,14 100,00 0,00

346,60 100,00

Tabla 6. Anlisis granulomtrico molienda 2

Se tuvo la prdida de 1.0g, lo que corresponde a un error de 0.29%, por lo que l % faltante se le

suma al fino, sta prdida de masa puede ser debida a la perdida de material en suspensin

(polvo) o error de la balanza. Nuevamente la malla 14 posee la mayor cantidad de material.

La masa al final de este proceso resulto 1362.9g con un error acumulado de 0.62%.

Molienda 3

Se procede a moler nuevamente con masa inicial de 1362.9g durante 45 segundos, dando como

producto de la molienda una masa de 1361.8 lo que implica una prdida de 1.1g equivalente a un

error de 0.08%.

Diagrama 4. Reduccin de muestra

Masa inicial [g] 313

Masa producto [g] 312,70

error [g] 0,30

error [%] 0,10

error 0,00096

Tabla 7. Masas Tamizado molienda 3

Se procedi nuevamente a cortar la muestra para su posterior tamizado usando cortador de

chutes, la masa inicial era de 1361.8g, la masa final a tamizar es de 313g, y despus de todo el

proceso, la masa restante fue de 1361.4, perdindose 0.4g, lo que equivale a un error de 0.03%

aprox.

Luego se tamiza entre #10 y #65 durante 8 minutos, con informacin obtenida en la siguiente

tabla:

Separador de chutes

error 0,06%

Cono y cuarteo

error 0,03%

Masa inicial

1361,8g

667,7g

313g

354,3g

693,7g

Malla Masa corregida [g] % Retenido parcial % Retenido acumulado % Retenido pasante

10 3,80 1,21 1,21 98,79

14 89,40 28,56 29,78 70,22

20 47,40 15,14 44,92 55,08

28 36,70 11,73 56,65 43,35

35 20,50 6,55 63,19 36,81

48 31,90 10,19 73,39 26,61

65 18,20 5,81 79,20 20,80

Fondo 65,10 20,80 100,00 0,00

313,00 100,00

Tabla 8. Anlisis granulomtrico molienda 3

Se tuvo la prdida de 0.3g, lo que corresponde a un error de 0.096%, por lo que l % faltante se le

suma al fino, sta prdida de masa puede ser debida a la perdida de material en suspensin

(polvo) o error de la balanza (ver tabla 8 de anexo). El fondo posee la mayor cantidad de material.

La masa al final de este proceso resulto 1360.7g con un error acumulado de 0.78%.

Molienda 4

Se procede nuevamente a moler con masa inicial de 1360.7g durante 45 segundos, lo queda un

producto de 1359.5g, esto implica una prdida de 1.2g de material equivalentes a un 0.088% de

error, debido al polvo en suspensin probablemente.

Diagrama 5. Reduccin de muestra

Masa inicial [g] 346,5

Masa producto [g] 346,30

error [g] 0,20

error [%] 0,06

error 0,00058

Tabla 9. Masas Tamizado molienda 4

Se procedi nuevamente a cortar la muestra para su posterior tamizado usando cortador de

chutes, la masa inicial era de 1359.5g, la masa final a tamizar es de 346.5g, y despus de todo el

Separador de

chutes

error 0,0%

Cono y cuarteo

error 0,132%

Masa inicial

1359,5g

680,2g

346,5g

333,7g

677,5g

proceso, la masa restante fue de 1357.4g, perdindose 2.1g, lo que equivale a un error de 0.154%

aprox.

El tamizado arroj como informacin la siguiente tabla:

Malla Masa corregida [g] % Retenido parcial % Retenido acumulado % Retenido pasante

10 2,50 0,72 0,72 99,28

14 88,70 25,60 26,32 73,68

20 52,50 15,15 41,47 58,53

28 42,00 12,12 53,59 46,41

35 23,20 6,70 60,29 39,71

48 38,00 10,97 71,26 28,74

65 21,60 6,23 77,49 22,51

Fondo 78,00 22,51 100,00 0,00

346,50 100,00

Tabla 10. Anlisis granulomtrico molienda 4

Se tuvo la prdida de 0.2g, lo que corresponde a un error de 0.057%, por lo que l % faltante se le

suma al fino, sta prdida de masa puede ser debida a la perdida de material en suspensin

(polvo) o error de la balanza. El fondo posee la mayor cantidad de material.

La masa al final de este proceso resulto 1357.4g con un error acumulado de 1.02%.

Una vez obtenidos todos los datos, es posible saber el error global de sta experiencia tomando la

masa inicial de 1371.4g y la masa final de 1357.4g, lo queda una diferencia de 14.0g, equivalente a

1.02% de error global. Adems se calcula el F(80) donde su abertura media resulta de 1663,99

micrones.

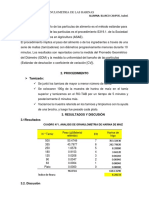

Modelo Reducido de la Molienda Batch

Aplicando regresin logartmica a los % retenidos acumulados en cada molienda se construye la

tabla para obtener la cintica de molienda Batch:

R(i)% Pre molienda mol1 mol2 mol3 mol4

malla 10 1,316247781 0,569405 0,346234 0,193968 -0,32642

malla 14 3,68699853 3,555609 3,447429 3,393715 3,270342

malla 20 3,994930376 3,905911 3,839645 3,804886 3,725015

malla 28 4,172004912 4,10686 4,060304 4,03681 3,98142

malla 35 4,255368687 4,205175 4,165067 4,146223 4,099143

malla 48 4,369590563 4,335804 4,308019 4,295741 4,266271

malla 65 4,427175767 4,402161 4,380294 4,371992 4,350138

Tabla 11. Ln de R(i)% para cada malla

Grfico 1: Ln(Ri(t)%) v/s tiempo para molino barras

Malla Pendiente K

barras

Pendiente

K bolas

10 -0,01

14 -0,004

20 -0,002

28 -0,001

35 -0,001

48 -0,001

65 0

Tabla 12. Pendientes K molino barras

Tareas y Preguntas Propuestas

1. Investigue acerca de los Molinos de Barras y Bolas, luego de esto, haga una tabla

comparativa que resuma las principales caractersticas de estos.

Molino de Bolas:

Ventajas Desventajas

La estructura es sencilla , el funcionamiento

robusto y fiable

Voluminoso tamao, alto costo

Adaptabilidad de los materiales pueden ser

de produccin continua, la capacidad de

produccin fuerte

El costo energtico es mayor que otros

molinos

-1

0

1

2

3

4

5

0 50 100 150 200

L

n

(

R

(

i

)

%

Tiempo (acumulado) molienda (seg)

Ln (Ri(t)%) v/s Tiempo

#10

#14

#20

#28

#35

#48

#65

Relacin de aplastamiento, hasta 300 veces

ms de la inicial y fcil de ajustar la

granulometra de los productos

El desgaste de las bolas es muy frecuente,

dependiendo del uso.

Es hermtico, evita casi en un 100 % que se

pierda material al estar en funcionamiento

El sonido es muy fuerte cuando est en

funcionamiento, se debe usar orejeras de

seguridad.

Puede hacer molienda seca como hmeda Se debe limpiar de forma manual al terminar

el proceso de molienda para evitar que se

pierda material.

Puede adaptarse a diferentes situaciones de

operacin tanto en molienda como en

secado de material.

Tabla x. Molino Bolas

Tabla x1. Parmetros Molino Bolas

Molino de Barras:

Ventajas Desventajas

El molino de barras puede usarse con las

barras en diferentes estructuras de acuerdo a

las propiedades de los materiales.

No apto para sustancias pegajosas, pues se

adhieren a las barras evitando su trituracin.

Despus de un procesamiento para

resistencia al desgaste, las barras quedan con

una larga vida de servicio.

No apto para rocas cuya dureza es alta (Mayor

a 5 en escala de Mohs.)

El molino de barras puede utilizar

selectivamente una placa unidireccional o

una placa bi-direccional, de acuerdo al

proceso de fineza del material

El desgaste de las barras depende del uso y

tiempo de molienda en cada proceso.

El molino de barras se ajusta a la estructura

de doble apertura rpida, el cual es

conveniente para su posterior limpieza.

El molino de barras usa cojinetes diseados

para el sellado, tienen ventajas de

confiabilidad y prolongado tiempo de

servicio.

Puede procesar materiales cuyas escala de

dureza Mohs son menores a los 3.5. La fineza

de procesamiento es ajustable y el tamao de

los productos terminados puede estar por

debajo de los 20um.

Tabla y. Molino Barras

Parmetros tcnicos

Modelo Parmetros tcnicos LHN-15 LHN-30 LHN-60 LHN-110

Tamao de materiales de alimentacin (mm) 5 5 5 5

Fineza de procesamiento 20-600 20-600 20-600 20-600

Capacidad produccin (Kg/h) 100-500 200-1000 400-2000 800-4000

Potencia motor principal (KW) 27.5 215 230 255

Tabla y2. Parmetros Molino de Barras

2. Por qu cree que se realiza una Conminucin (Chancado y Molienda) en etapas y no el

proceso de una sola vez? Justifique

R. Por 2 razones, la primera porque no se ha podido disear un equipo exclusivo para hacer

estos 2 procesos en uno, debido a la a los conceptos de factibilidad tcnica y econmica. La

segunda razn es porque el material viene del frente de extraccin en tamaos variados, por

ende los niveles energticos aplicados a la reduccin del material de tamao relativamente

pequeo es muy distinto al material de tamao mayor (se ocupa ms energa en reducir rocas

de menor tamao). Por ende es necesario aplicar 2 o 3 tipos de chancados antes de pasar al

proceso posterior, con el fin de dejar el material uniforme de aproximadamente . Luego el

material es llevado por medio de correas transportadoras al siguiente proceso de

fragmentacin. Por esto en la mayora de las aplicaciones son necesarias varias etapas de

fragmentacin y la utilizacin de ms de un equipo.

3. Con los valores de las ecuaciones logradas y por uso y confirmacin de las grficas,

prediga, por interpolacin, los valores esperados del % retenido acumulado de las diversas

mallas a los 20 segundos, a los 80 y a los 100 segundos.

Malla #10 Molino de Barras

Malla #35 Molino de Barras

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

20 0,9312 7,903 1,77

20 4,3069 69,37 67,03

80 0,5672 3,451 1,41

80 4,2344 67,69 64,4

100 0,3702 2,819 1,21

100 4,2102 62,294 60,29

Malla #14 Molino de Barras

Malla #48 Molino de Barras

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

20 3,7362 36,29 35,01

20 4,4059 77,46 76,39

80 3,5523 32,926 31,42

80 4,3458 75,383 74,29

100 3,4455 31,998 29,78

100 4,3252 72,225 71,26

Malla #20 Molino de Barras

Malla #65 Molino de Barras

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

20 3,9423 58,46 49,7

20 4,4856 86,116 81,63

80 3,9224 51,917 46,51

80 4,3956 84,36 79,86

100 3,8923 48,26 41,47

100 4,3236 83,97 77,49

Malla #28 Molino de Barras

Tiempo(s) Ecuacin Interpolacin

% Retenido

acumulado

20 4,0443 67,366 60,76

80 3,9423 61,69 57,99

100 3,9083 60,282 53,59

4. Compare los resultados del modelo y de la realidad cuando el tiempo llega a 180 seg y una

extrapolacin a los 300 segundos. Es vlido el valor? Qu ha pasado con la linealidad del

modelo?

R. No se llego a los 300 seg, por ende se comparar a los 180 seg en molino de barras

Modelo Realidad

Tiempo (s) 180 180

Malla %Retenido

Acumulado

% Retenido

Acumulado

10 0,72 0,72

14 26,4 26,32

20 41,5 41,47

28 53,6 53,59

35 60,4 60,29

48 71,7 71,26

65 77,8 77,49

Fondo 100,0 100,00

Tabla x. modelo vs realidad.

Conclusiones

Recomendaciones

Ser minucioso en cada proceso de reduccin de material, evitar perder material cuando se

transporte a diferentes fuentes, bandejas o molinos.

Cerrar correctamente las tapas de los molinos para que estas no se suelten en el proceso y

as prevenir la cada de las bolas o barras y del material procesado.

Limpiar o fijarse de que las bolas y barras se encuentren limpias, sin xidos o suciedad de

diversos tipos que puedan influir en la molienda de la muestra de roca.

Limpiar minuciosamente la parte interior de los molinos, fijndose de que no haya otro

tipo de material dentro de l.

Tener especial cuidado al manejar el molino de barras, ya que este pesa bastante y puede

caerse sobre las extremidades de los alumnos, por esto lo ideal es realizar este laboratorio

con zapatos de seguridad.

Distribuirse organizadamente las tareas a realizar dentro de la experiencia, para que cada

alumno tenga una tarea que hacer, con esto se espera reducir los errores humanos.

Usar orejeras de seguridad para evitar daos en los odos al colocar en funcionamiento el

molino de bolas

Bibliografa

Anexos

Molino de Barras:

Corte Masa inicial(g) Masa aceptada(g) Masa rechazada(g)

Primer corte 1370,1 687,8 683

Segundo corte 687,8 345,9 341,2

Tabla 1: Corte pre- molienda molino barras

Malla Abertura media

[um]

Masa

[g]

Masa

corregida [g]

% Retenido

parcial

% Retenido

acumulado

% Retenido

pasante

10

1982,4

12,9 12,90 3,73 3,73 96,27

14

1404,2

125,2 125,20 36,20 39,92 60,08

20

991,2

49,8 49,80 14,40 54,32 45,68

28

696,2

36,4 36,40 10,52 64,85 35,15

35

595,6

19,5 19,50 5,64 70,48 29,52

48

350,46

29,5 29,50 8,53 79,01 20,99

65

250,16

16,2 16,20 4,68 83,69 16,31

Fondo 56,4 56,40 16,31 100,00 0,00

345,90 345,90

Tabla 2: Anlisis granulomtrico pre-molienda molino barras

Corte Masa inicial(g) Masa aceptada(g) Masa rechazada(g)

Primer corte 1368,5 661,5 706,8

Segundo corte 661,5 328,2 333,5

Tabla 3: Corte molienda 1 molino barras

Malla Abertura

media [um]

Masa [g] Masa corregida

[g]

% Retenido

parcial

% Retenido

acumulado

% Retenido

pasante

10

1982,4

5,8 5,80 1,77 1,77 98,23

14

1404,2

109,1 109,10 33,24 35,01 64,99

20

991,2

48,2 48,20 14,69 49,70 50,30

28

696,2

36,3 36,30 11,06 60,76 39,24

35

595,6

20,6 20,60 6,28 67,03 32,97

48

350,46

30,7 30,70 9,35 76,39 23,61

65

250,16

17,2 17,20 5,24 81,63 18,37

Fondo 59,7 60,30 18,37 100,00 0,00

327,60 328,20 100,00

Tabla 4: Anlisis granulomtrico molienda 1 molino barras

Corte Masa inicial(g) Masa aceptada(g) Masa rechazada(g)

Primer corte 1363,9 694,9 669,7

Segundo corte 694,9 346,6 347,6

Tabla 5: Corte molienda 2 molino barras

Malla Abertura

media [um]

Masa [g] Masa corregida

[g]

% Retenido

parcial

% Retenido

acumulado

% Retenido

pasante

10

1982,4

4,9 4,90 1,41 1,41 98,59

14

1404,2

104 104,00 30,01 31,42 68,58

20

991,2

52,3 52,30 15,09 46,51 53,49

28

696,2

39,8 39,80 11,48 57,99 42,01

35

595,6

22,2 22,20 6,41 64,40 35,60

48

350,46

34,3 34,30 9,90 74,29 25,71

65

250,16

19,3 19,30 5,57 79,86 20,14

Fondo 68,8 69,80 20,14 100,00 0,00

345,60 346,60 100,00

Tabla 6: Anlisis granulomtrico molienda 2 molino barras

Corte Masa inicial(g) Masa aceptada(g) Masa rechazada(g)

Primer corte 1361,4 667,7 693,7

Segundo corte 667,7 313 354,3

Tabla 7: Corte molienda 3 molino barras

Malla Abertura

media [um]

Masa [g] Masa corregida

[g]

% Retenido

parcial

% Retenido

acumulado

% Retenido

pasante

10

1982,4

3,8 3,80 1,21 1,21 98,79

14

1404,2

89,4 89,40 28,56 29,78 70,22

20

991,2

47,4 47,40 15,14 44,92 55,08

28

696,2

36,7 36,70 11,73 56,65 43,35

35

595,6

20,5 20,50 6,55 63,19 36,81

48

350,46

31,9 31,90 10,19 73,39 26,61

65

250,16

18,2 18,20 5,81 79,20 20,80

Fondo 64,8 65,10 20,80 100,00 0,00

312,70 313,00 100,00

Tabla 8: Anlisis granulomtrico molienda 3 molino barras

Corte Masa inicial(g) Masa aceptada(g) Masa rechazada(g)

Primer corte 1357,4 679,9 677,5

Segundo corte 679,9 346,5 333,7

Tabla 9: Corte molienda 4 molino barras

Malla Abertura

media [um]

Masa [g] Masa corregida

[g]

% Retenido

parcial

% Retenido

acumulado

% Retenido

pasante

10

1982,4

2,5 2,50 0,72 0,72 99,28

14

1404,2

88,7 88,70 25,60 26,32 73,68

20

991,2

52,5 52,50 15,15 41,47 58,53

28

696,2

42 42,00 12,12 53,59 46,41

35

595,6

23,2 23,20 6,70 60,29 39,71

48

350,46

38 38,00 10,97 71,26 28,74

65

250,16

21,6 21,60 6,23 77,49 22,51

Fondo 77,8 78,00 22,51 100,00 0,00

346,30 346,50 100,00

Tabla 10: Anlisis granulomtrico molienda 4 molino barras

You might also like

- Seminario SecadoDocument5 pagesSeminario SecadoROCIO VALDIVIANo ratings yet

- Optimización - Análisis de Sensibilidad y Transporte (PEP 2)Document39 pagesOptimización - Análisis de Sensibilidad y Transporte (PEP 2)CGMA100% (2)

- Calculo de Malla A Tierra AbastibleDocument29 pagesCalculo de Malla A Tierra AbastibleCharly Portilla100% (3)

- Diseño de LargueroDocument3 pagesDiseño de LargueroJesus Bermudez0% (1)

- Taller 4 GranulometriaDocument12 pagesTaller 4 GranulometriaJames Camilo Cardona RodriguezNo ratings yet

- Informe 2 Grupo D (Rectificado)Document10 pagesInforme 2 Grupo D (Rectificado)martinNo ratings yet

- Ejemplo de Granulometria Agregado Fino y GruesoDocument5 pagesEjemplo de Granulometria Agregado Fino y GruesoDanny Danielciño Encarnacion HurtadoNo ratings yet

- Ensayo de Granulometría.Document11 pagesEnsayo de Granulometría.Emanuel LayonNo ratings yet

- GranulometriaDocument10 pagesGranulometriaLuis Angel MontielNo ratings yet

- Laboratorio 3 SuelosDocument6 pagesLaboratorio 3 Suelosmauricio.munozsNo ratings yet

- Informe de ConminucionDocument11 pagesInforme de ConminucionJuanito PerezNo ratings yet

- Informe MoliendaDocument12 pagesInforme Moliendamaria caelaNo ratings yet

- Granulometría Mecanica SueloDocument14 pagesGranulometría Mecanica SueloMiguel IbañezNo ratings yet

- InformDocument14 pagesInformJONNATHAN ISRAEL RODAS VELASCONo ratings yet

- Practia #01 Proceso de Molienda en Cereales y LeguminosasDocument9 pagesPractia #01 Proceso de Molienda en Cereales y LeguminosasVanessa QuispeNo ratings yet

- Informe Granulometria Mec. SuelosDocument16 pagesInforme Granulometria Mec. SuelosWILLIAM CAMILO PIZO PAJOYNo ratings yet

- CBR Gruesos Lab 2022Document7 pagesCBR Gruesos Lab 2022Stiven CasañasNo ratings yet

- Trabajo de GranulometriaDocument13 pagesTrabajo de GranulometriaLUIS DAVID ARAGON MERMANo ratings yet

- Análisis Comparativo de Granulometría de La Obtención de Harina de Numia (Phaseolus)Document5 pagesAnálisis Comparativo de Granulometría de La Obtención de Harina de Numia (Phaseolus)Jessica Ortiz AlfaroNo ratings yet

- Calculos de TamizadoDocument6 pagesCalculos de TamizadoJenny TamayoNo ratings yet

- Lab Msub Granulometri HidroDocument4 pagesLab Msub Granulometri HidroCamila Fernanda BurbanoNo ratings yet

- Actividad Individual Fase 3 Kelly AlvarezDocument8 pagesActividad Individual Fase 3 Kelly AlvarezFabrica La Sortija100% (1)

- Granulometría y Densidad BulkDocument10 pagesGranulometría y Densidad BulkDaniel Nuñez SolanoNo ratings yet

- P4. MoliendaDocument9 pagesP4. MoliendaBrenda CoronandoNo ratings yet

- Informe 5Document6 pagesInforme 5German ChoqueNo ratings yet

- Informe #1 TamizadoDocument9 pagesInforme #1 Tamizadoarroyo_18david100% (1)

- Analisis Granulometrico Ok.2Document15 pagesAnalisis Granulometrico Ok.2william javierNo ratings yet

- Laboratorio GranulometriaDocument19 pagesLaboratorio Granulometrialeidy tatianaNo ratings yet

- Actividad 2.6 Reporte de La Demostración Del Equipo 5Document7 pagesActividad 2.6 Reporte de La Demostración Del Equipo 5Kendo K. Jimenez SantiagoNo ratings yet

- Indice UnificadoDocument10 pagesIndice UnificadoGian CanoNo ratings yet

- Propiedades de Los AgregadosDocument8 pagesPropiedades de Los AgregadosDeiby LozanoNo ratings yet

- Practica N 1Document7 pagesPractica N 1JalcamNo ratings yet

- Plancha Informe 2Document18 pagesPlancha Informe 2Ljubenko GagliuffiNo ratings yet

- Informe GranulometríaDocument10 pagesInforme GranulometríaIsabellaGonzalezNo ratings yet

- Informe No. 4 OTMDocument6 pagesInforme No. 4 OTMLiz Arango DorronsoroNo ratings yet

- Practica 1Document11 pagesPractica 1leidi herreraNo ratings yet

- Informe #3Document10 pagesInforme #3Oscar NietoNo ratings yet

- PRACTICA No 1 GranulometríaDocument10 pagesPRACTICA No 1 GranulometríaJHONNY ALEJANDRO MORA CALDERONNo ratings yet

- Molienda y TamizadoDocument8 pagesMolienda y TamizadoDaniela BelloNo ratings yet

- Curva GranulométricaDocument5 pagesCurva GranulométricaSebastian Andres Catalan BrionesNo ratings yet

- Práctica Sedimentación & Análisis GanulométricoDocument13 pagesPráctica Sedimentación & Análisis GanulométricoSuria Fernanda DiisklNo ratings yet

- Trabajo LL Clasificación de Suelos, Relaciones de Fases y CompactaciónDocument25 pagesTrabajo LL Clasificación de Suelos, Relaciones de Fases y Compactaciónjdacosta29No ratings yet

- Informe 4 Ingeniería de Alimentos 1Document14 pagesInforme 4 Ingeniería de Alimentos 1Billi Ramirez TerrerosNo ratings yet

- Práctica de Laboratorio: Trituración-Molienda-TamizadoDocument16 pagesPráctica de Laboratorio: Trituración-Molienda-TamizadoSebastian GaviriaNo ratings yet

- Diseño de MesclaDocument21 pagesDiseño de MesclaRonaldo Leyva AraujoNo ratings yet

- Informe de Laboratorio de Analisis GranulométricoDocument8 pagesInforme de Laboratorio de Analisis GranulométricoEberNo ratings yet

- Informe Molienda FinalDocument31 pagesInforme Molienda FinalAdsds TtfrdfdrgNo ratings yet

- 4.calculos - Lab 01Document11 pages4.calculos - Lab 01Josh Patrick Miranda CastilloNo ratings yet

- CBR Gruesos Lab 2022Document11 pagesCBR Gruesos Lab 2022Stiven CasañasNo ratings yet

- Cs4e - G3 - A - Laboratorio 1Document20 pagesCs4e - G3 - A - Laboratorio 1Maite HerreraNo ratings yet

- Informe 4Document12 pagesInforme 4CRISTINANo ratings yet

- Granos y CerelaDocument2 pagesGranos y CerelaisabelNo ratings yet

- Abracion A Los AngelesDocument7 pagesAbracion A Los AngelesalejandraNo ratings yet

- INFORME OperacionesDocument8 pagesINFORME OperacionesEdupol SincelejoNo ratings yet

- Practica No. 2 Molienda-TamizadoDocument4 pagesPractica No. 2 Molienda-TamizadoAlonso Dimas Green100% (1)

- Informe - Práctica #2 - Grupo 3Document7 pagesInforme - Práctica #2 - Grupo 3wendyNo ratings yet

- LABORATORIO N°1 - Analisis GranulometricoDocument8 pagesLABORATORIO N°1 - Analisis GranulometricoAbigail Quezada MarcosNo ratings yet

- Informe Nº5 Indice de Trabajjo Wi de Bond ULSDocument10 pagesInforme Nº5 Indice de Trabajjo Wi de Bond ULSAbel Ballón Soria100% (1)

- Laboratorio #1 AgregadosDocument11 pagesLaboratorio #1 AgregadosJessica MartinezNo ratings yet

- Trabajo de Ensayo de Probetas y Ensayo de GranulometríaDocument17 pagesTrabajo de Ensayo de Probetas y Ensayo de GranulometríaJosé Luis Santillán TafurNo ratings yet

- Informe de Preparación de Muestras para Análisis Próximos. 2Document16 pagesInforme de Preparación de Muestras para Análisis Próximos. 2Hasley RodriguezNo ratings yet

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109From EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109No ratings yet

- Lavado y colmatado de tapones de corcho. MAMA0109From EverandLavado y colmatado de tapones de corcho. MAMA0109No ratings yet

- Proyecto Planta de Chancado y Molienda Grupo N - 2Document34 pagesProyecto Planta de Chancado y Molienda Grupo N - 2Cristopher Ávila CarrascoNo ratings yet

- Simulaci N ClaseDocument82 pagesSimulaci N ClaseCristopher Ávila CarrascoNo ratings yet

- Vcentr 1Document13 pagesVcentr 1Cristopher Ávila CarrascoNo ratings yet

- Aforo - Final Con ÍndiceDocument45 pagesAforo - Final Con ÍndiceCristopher Ávila CarrascoNo ratings yet

- Informe N - 4 Lab de Procesos - Grupo 15Document28 pagesInforme N - 4 Lab de Procesos - Grupo 15Cristopher Ávila CarrascoNo ratings yet

- Informe Microscopia 2Document16 pagesInforme Microscopia 2Cristopher Ávila CarrascoNo ratings yet

- Estilos Gerenciales 2 45198Document14 pagesEstilos Gerenciales 2 45198Paulina Victoria GonzalezNo ratings yet

- Aforo Arizona 8Document46 pagesAforo Arizona 8Cristopher Ávila CarrascoNo ratings yet

- Norma D2216Document10 pagesNorma D2216Cristopher Ávila CarrascoNo ratings yet

- Informe 2 ServiciosDocument12 pagesInforme 2 ServiciosCristopher Ávila CarrascoNo ratings yet

- Lab ParafinaDocument4 pagesLab ParafinaCristopher Ávila CarrascoNo ratings yet

- Disminución de La Presión de Vapor HaydeDocument4 pagesDisminución de La Presión de Vapor HaydeHeidi MauNo ratings yet

- Variacion Directa PDFDocument19 pagesVariacion Directa PDFAlfonso MartinezNo ratings yet

- Unidad 6 El Agua en Los Sistemas BiológicosDocument11 pagesUnidad 6 El Agua en Los Sistemas BiológicosArmando Aguilar0% (1)

- Proteccion TransformadoresDocument3 pagesProteccion TransformadoresElmo VillaseñorNo ratings yet

- Seccionadores de Alta TensionDocument22 pagesSeccionadores de Alta TensionCarlos AvalosNo ratings yet

- Resolucion Segunda Evaluacion Grupo 1Document2 pagesResolucion Segunda Evaluacion Grupo 1Cristian Gerardo Soto AbanNo ratings yet

- Problemas de Física Básica IDocument1 pageProblemas de Física Básica IDarwing90No ratings yet

- Conflicto Cosmológico en Diego José Abad y Francisco Xavier ClavijeroDocument20 pagesConflicto Cosmológico en Diego José Abad y Francisco Xavier ClavijeroLaura AliNo ratings yet

- Hoja de Trabajo 1Document4 pagesHoja de Trabajo 1raul venturoNo ratings yet

- 02 - Fisica I - Magnitudes FisicaDocument11 pages02 - Fisica I - Magnitudes FisicaJOHAN LEE SANCHEZ HUAYANEYNo ratings yet

- Resistencia de Aislamiento (LABORATORIO N°01)Document22 pagesResistencia de Aislamiento (LABORATORIO N°01)Judá DMichel's Rodríguez MarrerosNo ratings yet

- Potencia Reactiva (Grupo de Motores)Document5 pagesPotencia Reactiva (Grupo de Motores)Diego EncinasNo ratings yet

- Clase2º 08 PDFDocument26 pagesClase2º 08 PDFFeer RangelNo ratings yet

- SESIÓN+DEDocument2 pagesSESIÓN+DELuis Alberto Coca Lazo100% (2)

- Lab Maq 1 N5Document7 pagesLab Maq 1 N5carlosbalncoNo ratings yet

- Estas Son Algunas Aportaciones de Niels BohrDocument5 pagesEstas Son Algunas Aportaciones de Niels BohrLuis IbarraNo ratings yet

- Sondajes Eléctricos VerticalesDocument132 pagesSondajes Eléctricos VerticalesClarivel Sarmiento MamaniNo ratings yet

- Fisica Tarea 2 UtelDocument6 pagesFisica Tarea 2 UtelAldair14No ratings yet

- T - Sem 08 - Ses 08 - Taller Examen Parcial - FQDocument3 pagesT - Sem 08 - Ses 08 - Taller Examen Parcial - FQKANDERMORADONo ratings yet

- Guía 6. Mrua - Riel de AireDocument3 pagesGuía 6. Mrua - Riel de AireHelena EspinosaNo ratings yet

- Ingenieria de MaterialesDocument13 pagesIngenieria de MaterialesJorgeNo ratings yet

- Puente Tacoma Analisis IDocument7 pagesPuente Tacoma Analisis IYhosep Anthony Gutierrez AlonsoNo ratings yet

- Guia 4 Estructura y Propiedades de Los MaterialesDocument3 pagesGuia 4 Estructura y Propiedades de Los MaterialesErika Patricia Mieles MielesNo ratings yet

- Taller 4 y 5 Ejercicios Solucionados 2013 1Document7 pagesTaller 4 y 5 Ejercicios Solucionados 2013 1AntonioNo ratings yet

- Corrientes ParasitasDocument45 pagesCorrientes ParasitasFernando TurcaNo ratings yet

- Control Todo o NadaDocument3 pagesControl Todo o NadaDaniel ZapateiroNo ratings yet

- CharlesDocument7 pagesCharlesDavid Sergio QuispeNo ratings yet

- Taller 1Document4 pagesTaller 1Catherinee MooraNo ratings yet