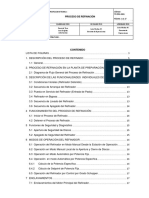

Professional Documents

Culture Documents

Tema Grupo 2 Explotacion

Uploaded by

edward_barreto20 ratings0% found this document useful (0 votes)

20 views32 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

20 views32 pagesTema Grupo 2 Explotacion

Uploaded by

edward_barreto2Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 32

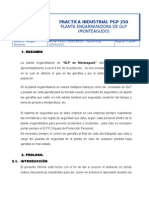

Bombeo Mecnico

Es el mtodo de levantamiento artificial ms comn y antiguo del mundo. Debido a

su simplicidad y robustez, es posible su aplicacin en casi todos los tipos de pozos que

requieren levantamiento. Sin embargo, existen lmites fsicos para la aplicacin en cuanto a

profundidad y caudales a levantar. Su principal caracterstica es la de utilizar una unidad de

bombeo para transmitir movimiento a la bomba de subsuelo a travs de una sarta de

cabillas, mediante la energa suministrada por un motor.

Funcionamiento

El bombeo mecnico es un procedimiento de succin y transferencia casi continua del

petrleo hasta la superficie. La unidad de superficie imparte el movimiento de sube y baja a

la sarta de varillas de succin que mueve el pistn de la bomba, colocada en la sarta de

produccin, a cierta profundidad del fondo del pozo. Este mtodo consiste

fundamentalmente en una bomba de subsuelo de accin reciprocante, abastecida con

energa suministrada a travs de una sarta de varillas. La energa proviene de un motor

elctrico o de combustin interna, la cual moviliza una unidad de superficie mediante un

sistema de engranajes y correas.

Para que ocurra la accin del bombeo, el pistn realiza un movimiento reciprocante

dentro del barril, la tubera confina la sarta de cabilla de succin que acciona a su vez la

bomba en el subsuelo; posee vlvulas fijas y viajera, son vlvulas de no retorno, de bola y

asiento de modo que solo permite el flujo en una sola direccin hacia el cabezal.

El volumen encerrado entre estas dos vlvulas constituye la cmara de bombeo.

Cuando el balancn est en el punto muerto de inferior, las vlvulas fijas y viajeras se

encuentran cerradas. Al comenzar la carrera ascendente, la presin de fondo y el efecto de

succin del pistn permiten la apertura de la vlvula fija; el fluido pasa del pozo hacia el

inferior de la bomba.

Al mismo tiempo, la columna de fluido ejerce una presin sobre la vlvula viajera y

permanece cerrada durante la carrera ascendente fluido continua liberando la vlvula hasta

que el pistn llega al punto muerto del pistn. La vlvula fija cierra y comienza la carrera

descendente. El pistn se mueve hacia abajo y produce un punto de compresin cuando la

presin interna es superior a la que existe en la vlvula viajera, esta se abre y el fluido es

trasferido al pistn hasta llegar al punto muerto inferior, donde se repite el ciclo de bombeo.

No obstante hay que tener presente que la tubera deba ser capaz de soportar la presin

debido a la columna de flujo sobre la bomba.

La bomba consiste en un tubo de 78, 74 288, 1889 pulgadas de largo con un

dimetro interno de 1, 5 2, 25 pulgadas, dentro del cual se mueve un pistn cuyo extremo

superior est unido a las varillas de bombeo. Este mecanismo se aloja dentro o se enrosca

en el extremo de la tubera.

Equipos:

Equipos de superficie

La unidad de superficie transmite la energa desde la superficie hasta el fondo del

pozo, donde se encuentra ubicada la bomba de subsuelo, con el fin de elevar los fluidos

hasta la superficie (Figura N1).

Figura N 1: Equipos de BM

Motor.

Es el encargado de suministrar la energa necesaria a la unidad de bombeo para

levantar los fluidos del pozo. Los motores pueden ser de combustin interna o elctrica.

Los motores de combustin interna pueden ser de baja o alta velocidad; los de baja

velocidad operan entre 200 y 600 rpm y poseen un cilindro, los de alta velocidad funcionan

entre 800 y 1400 rpm.

En la actualidad el tipo de motor ms utilizado en la industria petrolera Venezolana es

el motor elctrico, este posee tambin una velocidad constante (baja velocidad) y

una potencia que vara entre 5 y 100 hp, el motor de velocidad variable (alta velocidad) su

potencia vara entre los 10 y 200 hp este ultimo utilizado para alto deslizamiento.

Unidad de bombeo o balancn.

Su funcin principal es proporcionar el movimiento reciprocante apropiado con el

propsito de accionar la sarta de cabillas y consecuentemente a la bomba de subsuelo.

El diseo de la unidad de balancn presenta tres aspectos esenciales:

a) Sistema reductor de velocidades: La funcin de la caja de engranaje es

convertir torque bajos y altas rpm de la unidad motriz en altos torque y bajas rpm

necesarias para operar la unidad de bombeo. Una reduccin tpica de una caja de engranaje

es 30:1. Esto significa que la caja de engranaje reduce los rpm a la entrada 30 veces

mientras intensifica el torque de entrada 30 veces. Son de doble reduccin. Con manivelas

gemelas y engranajes con dientes en V con razn de reduccin segn normas API.

Figura N 2: Sistema reductor de velocidades

b) Sistema de articulacin: ste tiene por objeto trasladar el movimiento rotatorio

primario a movimiento reciprocante, lo cual se lleva a cabo a travs del manivela-biela-viga

balancn. La Manivela es la responsable de trasmitir el movimiento de la caja de engranaje

o transmisin a la biela del balancn, que est unida a ellos por pnes se estn sujetas al eje

de baja velocidad de la caja de engranajes y cada una de ellas tienen un nmero igual de

orificios, los cuales representan una determinada carrera del balancn, en ellos se colocan

los pines de sujecin de las bielas. El cambio de pines de un hueco a otro se llama cambio

de tiro.

Figura N 3: Sistema Biela-Manivela

c) Sistema de contrapeso: Son estructuras de metal que dan el peso necesario para

balancear la carga en la viga viajera. Los contrapesos ayudan a reducir el torque que la caja

debe suministrar. En la carrera ascendente, las contrapesas proporcionan energa a la caja

de engranaje (Al caer). En la carrera descendente estos almacenan energa (subiendo). La

condicin operacional ideal es igualar el torque en la carrera ascendente y descendente

usando la cantidad correcta del momento de contrabalanceo.

Figura N 4: posicin cuando la unidad esta balanceada

Barra Pulida

Es la unin directa entre la sarta de varillas de succin y el equipo superficial, pasa a

travs de las conexiones verticales del rbol. Est fabricada en acero aleado al manganeso,

nquel y molibdeno. Superficialmente, la varilla pulida tiene acabado espejo con el

propsito de no daar los sellos del estopero fijo al rbol de vlvulas en el movimiento

ascendente y descendente de la Unidad de Bombeo Mecnico adems en ella es en donde

se colocan los equipos necesarios para realizar las mediciones para las cartas dinagraficas.

Prensa Estopa.

Mecanismo de seguridad que se localiza en la parte superior del rbol de vlvulas

para pozos con sistema de bombeo mecnico y cuya funcin principal es la de contener los

fluidos para que no se manifiesten a su exterior por medio de un conjunto de sellos

construidos con materiales resistentes al rozamiento, los cuales se van a ajustar al dimetro

de la varilla pulida de 1 , cuando sta tenga un movimiento ascendente o descendente

proporcionado por la Unidad de Bombeo Mecnico; debido a este movimiento, los sellos

sufren desgaste por lo que es necesario sustituirlos peridicamente y solamente se pueden

cambiar con la Unidad de Bombeo Mecnico inoperante. En la actualidad se han diseado

prensa estopas provistos de un mecanismo de preventor con la finalidad de mejorar su

funcin dentro de los mecanismos de seguridad en el rbol de bombeo mecnico.

Figura N 5: Prensa Estopas y barra pulida

Preventores

Son mecanismos de seguridad que han sido diseados para impedir, en caso

necesario, el paso de fluidos al exterior. Slo se pueden accionar cuando la Unidad de

Bombeo Mecnico no est operando, debido a que en su interior tiene unos sellos de hule

llamados Rams, que aprietan a la varilla pulida para sellar y evitan el paso del

hidrocarburo.

Guaya

Alambre de acero compacto que sirve de sostn al sistema de levantamiento (elevador

y sarta de cabillas).

Elevador

Es aquel que sujeta la sarta de cabillas con el sistema de guayas conectado al

cabezote.

Espaciador.

Es el espacio que existe desde la parte inferior del elevador y una placa de referencia

en donde se ubica el equipo dinagrfico.

Grapa

Es la que sostiene la sarta evitando que se caiga dentro del pozo.

Figura N 6: Posicin de Guaya, Grapa, Espaciador, Elevador

Equipos de subsuelo

La Bomba.

Las bombas de subsuelo son uno de los componentes claves del sistema de bombeo

mecnico. El tamao del pistn de la bomba determina la tasa de produccin, cargas en las

cabillas, y cargas en todos los componentes del sistema. En adicin a las cargas en las

cabillas y la unidad de bombeo, la vida de la bomba afecta la rentabilidad del pozo. Si los

componentes de la bomba se desgastan, la eficiencia de todo el sistema se reduce. La

seleccin de la bomba adecuada incrementa la eficiencia del sistema y extiende la vida del

equipo. Usualmente, una bomba grande y velocidades de bombeo bajas pueden incrementar

la eficiencia del sistema. Est compuesta principalmente por:

a) El cilindro o barril: la parte dentro de la cual se mueve en su recorrido de ascenso

y descenso. Su largura se predetermina por la carrera mxima del pistn y su dureza deber

resistir la accin abrasiva del pistn.

b) El mbolo o pistn: la parte mvil que succiona y desplaza el lquido. En l se

encuentra la vlvula viajera que controla la entrada de fluidos de la bomba al interior del

pistn.

c) La vlvula viajera: dispositivo ubicado dentro del pistn, est conformado por una

esfera de acero y su respectivo asiento. Permite la entrada de fluidos al pistn en su carrera

de descenso y hace un sello hermtico en su carrera de ascenso.

d) La vlvula fija: dispositivo similar a la vlvula viajera ubicado en la base del

barril. Permite la entrada de fluidos a la bomba en la carrera de ascenso del pistn y hace un

sello hermtico en la carrera de descenso.

Figura N 7: Principales Elementos de una Bomba de Bombeo Mecnico.

Las cabillas.

Las cabillas de succin conectan el pistn de la bomba con la unidad de bombeo en la

superficie. Tienen como funcin transferir energa, soportar cargas y accionar el pistn de

la bomba. Existen distintos tipos y, entre las ms conocidas, se tienen: las cabillas

convencionales, las continuas y las de fibra de vidrio no son usadas en Venezuela. Las

cabillas de mayor uso son las convencionales que se fabrican en longitudes de 25 a 30 pies

y que pueden ser instaladas en combinacin de dos y tres dimetros distintos dependiendo

de: la profundidad de la bomba, el tamao de la tubera de produccin, la tasa de

produccin y las caractersticas de los fluidos a ser bombeados.

Ancla de tubera.

Es un asiento especial que puede ser no empacante (anclaje mecnico) y sirve para

anclar la tubera al revestidor de produccin, reduciendo la contraccin y el alargamiento de

la tubera ocasionada por la carrera de ascenso y descenso del pistn.

Ancla de gas.

Es un tubo perforado en su parte superior que se coloca debajo de la bomba. Su

funcin principal es la separacin del gas que viene asociado con el crudo. El ancla de gas

trabaja forzando el fluido a moverse hacia abajo antes de entrar a la bomba, la mayor parte

del gas se separa y fluye hacia arriba entre el anular revestidor-tubera. En pozos con

problemas de interferencia de gas la entrada de la bomba debe moverse por debajo de las

perforaciones. Esto permitir la separacin del gas que fluir hacia arriba antes que entrar

dentro de la bomba.

Anclaje o zapata.

El sistema de anclaje de las bombas de subsuelo, a la tubera de produccin, se

denomina zapata, la cual es un niple de asentamiento que se ajusta al anillo de friccin o

bronce de la bomba, formando un sello hermtico entre el fluido retenido y el pozo.

Tubera de produccin.

Son el conjunto de tuberas que conectadas entre s permiten el flujo de los fluidos

desde la descarga de la bomba hasta superficie, estas pueden ser EUE y Hydril, las cuales

son utilizadas para realizar las operaciones inherentes a la completacin de pozos que

producen bajo el mtodo artificial por bombeo mecnico. La diferencia principal entre

ambas, lo constituye el cuello o sistema de conexin entre tubo y tubo. La sarta de tubera

Hydril mantiene un dimetro externo uniforme en toda su extensin; mientras que, en la

EUE, los dimetros de los cuellos son mayores que el cuerpo de la tubera.

Accesorios.

Estos equipos se llaman accesorios debido a que su uso en la completacin para

bombeo mecnico es opcional y depende de las condiciones propias del pozo la eleccin o

no de ellos. El sistema de separacin de gas incluye el niple perforado, el ancla de gas y

tubo de barro, y el tapn al final del tubo de barro (Bull plug). El Bull plug y el niple

perforado aseguran que ninguna basura (sucio, swabrubber. etc.) entren en la bomba. El

tubo de barro est conectado al niple perforado es la cmara que permite que el gas se

separe desde el lquido antes de entrar a la bomba. El niple perforado es donde el fluido

entra a la bomba

Ventajas

Costos bajos de implementacin.

Fcil de operar y de hacer mantenimiento.

Usualmente es la ms eficiente forma de levantamiento artificial.

Se puede fcilmente intercambiar de unidades de superficie.

Puede levantar petrleos de alta viscosidad y temperatura.

Puede utilizar gas o electricidad como fuente de poder.

Puede ser usado prcticamente durante toda la vida productiva del pozo.

Los componentes son fcilmente intercambiables.

Puede ser utilizado en la produccin de pozos con inyeccin de vapor.

Instalacin simple y rpida.

Puede bombear el pozo a una muy baja presin de entrada para obtener la mxima

produccin.

Puede ser monitoreada remotamente con un sistema de control de supervisin de

bomba.

Con la ayuda de simuladores, es muy fcil el anlisis y diseo de las instalaciones.

La capacidad de bombeo puede ser cambiada fcilmente

para adaptarse a las variaciones del ndice de productividad.

Puede producir intermitentemente mediante el uso de temporizadores o variadores

de frecuencia conectados a una red automatizada.

Relativamente bajo mantenimiento, larga vida y bajos costos para reparacin de

bombas.

Desventajas

Susceptible de presentar bloqueo por excesivo gas libre en la bomba.

En sitios poblados puede representar un peligro para las personas.

En pozos desviados la friccin entre las varillas y la tubera puede producir fallas

en el material.

La unidad de superficie es pesada, necesita mucho espacio para su instalacin y no

es acorde al medio ambiente.

Cuando no se usan varillas de fibra de vidrio la profundidad puede ser una

limitante.

Criterios de aplicacin

Se utiliza en pozos con temperaturas no mayores a 500 F.

Este mtodo de levantamiento se encuentra entre 20 y 2000 (BPPD).

Se pueden aplicar a una profundidad no mayor a 9000 pies.

No se puede utilizar en pozos desviados.

No debe existir presencia de arenas.

Solo se utiliza en pozos unidireccionales.

Debido a su simplicidad y robustez, es posible su aplicacin en casi todos los tipos

de pozos que requieren levantamiento.

No es recomendable cuando la relacin gas lquido sea muy alta, ya que afecta

considerablemente la eficiencia de la bomba.

Este mtodo es capaz de manejar la produccin de los pozos de inyeccin a vapor.

Bombeo Electrosumergible

Funcionamiento

Se considera un mtodo de levantamiento artificial, que utiliza una bomba centrfuga

ubicada en el subsuelo para levantar fluidos aportados por el yacimiento desde el fondo del

pozo hasta la estacin de flujo.

Se basa en el principio de centrifugacin de fluidos, un rotante gira a alta velocidad y

expulsa el fluido hacia la periferia del rotor donde es ingresado a una tubera de descarga,

este tipo de bombas tienen diferentes estados de centrifugacin, es decir, no es un solo

rotor, si no varios que colocados en formas sucesivas uno sobre el otro y alimentndose

entre ellos para ganar mayor presin.

Este mtodo es aplicable cuando se desea producir grande volmenes de fluido en pozos

medianamente profundos.

El bombeo Electrosumergible es un sistema de levantamiento artificial aplicado para

desplazar volmenes de crudo con una alta eficiencia y economa, en yacimientos

potencialmente rentables (o en su defecto con grandes prospectivas) y en pozos profundos,

con el objeto de manejar altas tasas de flujo. Este mtodo es aplicado generalmente cuando

se presentan los siguientes casos:

Alto ndice de productividad.

Baja presin de fondo.

Alta relacin agua petrleo.

Baja relacin gas lquido.

El BES se basa en la utilizacin de bombas centrfugas (de mltiples etapas) de

subsuelo ubicadas en el fondo del pozo, estas son accionadas por motores elctricos.

El BES tiene un rango de capacidades que va desde 200 a 9000 BPD, trabaja a

profundidades entre los 12000 y 15000 pies, el rango de eficiencia est entre 18 68% y

puede ser usado en pozos tanto verticales como desviados o inclinados.

Parmetros Recomendados

Profundidad: Puede operar a grandes profundidades, hasta 20.000 pies.

Caudal de Operacin: 200-30.000 BPD, En pozos del mar del norte, ha manejado

hasta tasas de 60.000 BPD.

Temperatura: 100 a 400F. Desviacin del pozo: La bomba debe estar asentada en

una zona de 8 / 100 pies.

Propiedades del Hidrocarburo

Gas: saturacin de gas libre < 10%

Ambientes cidos: los materiales soportan ambientes corrosivos.

API: Maneja crudos con API mayor a 10, es una de las ms importantes

opciones para la extraccin de crudo pesado.

Mantenimiento del BES

Los equipos de bombas sumergibles funcionan normalmente sin necesidad de

mantenimiento, en cuanto no ocurran irregularidades en la marcha o en el bombeo a causa

de presencia de finos y se busca principalmente el uso de mantenimiento preventivo, dado

por la revisin de los equipos que componen el BES.

Uno de los principales parmetros a seguir es en cuanto al control del funcionamiento

de la bomba se aplica cuando esta permanece tiempo en reposo, si el tiempo es a largo

plazo, el mantenimiento para evitar fallas lo establece la puesta en marcha del equipo cada

2 o 3 meses durante un aproximado de 10 minutos a fin de observar si existen daos en el

equipo en el periodo en el cual se encuentra en reposo.

Debido a que los equipos se utilizan en grandes profundidades, se suelen realizar en

intervalos regulares los controles siguientes, con el fin de detectar fallos a tiempo:

Consumo de corriente.

Altura de elevacin.

Caudal.

Tensin de la red.

Horas de servicio.

Verificacin del aislamiento.

El consumo de corriente del motor es el valor ms importante para la verificacin del

equipo. En caso de que el equipo presente fallas que requieran la reparacin o el cambio de

equipos, el proceso debe regirse por el estudio de las caractersticas necesarias para realizar

el mantenimiento correctivo y poner nuevamente el equipo en funcionamiento.

Equipos:

Equipos de Superficie:

Banco de Transformacin Elctrica:

Es aquel que est constituido por transformadores que cambian el voltaje primario de

la lnea elctrica por el voltaje requerido para el motor.

Este componente se utiliza para elevar el voltaje de la lnea al voltaje requerido en la

superficie para alimentar al motor en el fondo del pozo; algunos estn equipados con

interruptores "taps" que les dan mayor flexibilidad de operacin. Se puede utilizar un solo

transformador trifsico o un conjunto de tres transformadores monofsicos.

Tablero de control:

Es el componente desde el que se gobierna la operacin del aparejo de produccin en

el fondo del pozo. Dependiendo de la calidad de control que se desea tener, se seleccionan

los dispositivos que sean necesarios para integrarlos al tablero. Este puede ser sumamente

sencillo y contener nicamente un botn de arranque y un fusible de proteccin por sobre

carga; o bien puede contener fusibles de desconexin por sobrecarga y baja carga,

mecanismos de relojera para restablecimiento automtico y operacin intermitente,

protectores de represionamiento de lneas, luces indicadores de la causa de paro,

ampermetro, y otros dispositivos para control remoto, los tipos de tablero existentes son

electromecnicos o bien totalmente transistorizados y compactos.

Variador de Frecuencia:

Permite arrancar los motores a bajas velocidades, reduciendo los esfuerzos en el eje

de la bomba, protege el equipo de variaciones elctricas.

Caja de venteo:

Est ubicada entre el cabezal del pozo y el tablero de control, conecta el cable de

energa del equipo de superficie con el cable de conexin del motor, adems permite

ventear a la atmsfera el gas que fluye a travs del cable, impidiendo que llegue al tablero

de control.

Se instala por razones de seguridad entre el cabezal del pozo y el tablero de control,

debido a que el gas puede viajar a lo largo del cable superficial y alcanzar la instalacin

elctrica en el tablero. En la caja de viento o de unin, los conductores del cable quedan

expuestos a la atmsfera evitando esa posibilidad.

Cabezal de descarga:

El cabezal del pozo debe ser equipado con un cabezal en el tubing tipo hidratante

o empaque cerrado.

Los cabezales de superficie pueden ser de varios tipos diferentes, de los cuales, los

ms comnmente utilizados son:

Tipo Hrcules, para baja presin

Tipo Roscado, para alta presin

Accesorios:

Con el propsito de asegurar una mejor operacin del equipo es necesario contar con

algunos accesorios.

Vlvula de contra presin

Se coloca de una a tres lingadas de tubera por arriba de la bomba. Esta vlvula

permite el flujo en sentido ascendente, de manera que cuando el motor deja de trabajar,

impide el regreso de la columna de fluidos y evita el giro de la flecha de la bomba en

sentido contrario, lo cual la daara.

Vlvula de drenaje

Al utilizar vlvula de retencin debe utilizarse una vlvula de drenaje una junta por

encima de est, como factor de seguridad para cuando se requiera circular el pozo del

anular a la tubera de produccin.

Se coloca de una a tres lingadas por arriba de la vlvula de contra presin. Su funcin

es establecer comunicacin entre el espacio anular y la tubera de produccin, con el

propsito de que sta se vace cuando se extrae el aparejo del pozo. Para operarla, se deja

caer una barra de acero desde la superficie por la tubera de produccin; la barra rompe un

perno y deja abierto un orificio de comunicacin con el espacio anular.

Controlador de velocidad variable

Este dispositivo puede ser considerado como equipo accesorio u opcional,

nicamente bajo ciertas circunstancias que impone el mismo pozo. Eventualmente la

informacin disponible para efectuar un diseo no es del todo confiable y como

consecuencia se obtiene una instalacin que no opera adecuadamente; anteriormente la

alternativa sera redisear e instalar un nuevo aparejo, debido a que el sistema de bombeo

elctrico trabaja a velocidad constante para un mismo ciclaje.

En otros casos, algunos pozos son dinmicos en cunto a parmetros de presin de

fondo, produccin, relacin gas-aceite y otros para los cuales no es recomendable la

operacin de un aparejo con velocidad constante. Lo anteriormente expuesto limita la

aplicacin del sistema a pozos estables donde el nmero de etapas de la bomba, sus

dimensiones y velocidad podran ser constantes.

El controlador de velocidad variable permite alterar la frecuencia del voltaje que

alimenta al motor y por lo tanto modificar su velocidad. El rango de ajuste de la frecuencia

es de 30 a 90 Hz, lo que implica su amplio rango de velocidades y por lo tanto

de gastos que es posible manejar. Una alta frecuencia incrementa la velocidad y el gasto;

una baja frecuencia, los disminuye.

Centralizadores

Como su nombre lo indica, se utilizan para centrar el motor, la bomba y el cable

durante la instalacin. Se utilizan en pozos ligeramente desviados, para mantener el motor

centrado y as permitir un enfriamiento adecuado. Tambin evitan que el cable se dae por

roce con el revestidor, a medida que es bajado en el pozo.

Bandas de Cable

Tambin se denominan flejes, se utilizan para fijar el cable de potencia a la tubera de

produccin durante la instalacin, y el cable de extensin del motor al equipo. Las bandas

se fabrican de tres materiales distintos:

o Bandas de acero negro, se utilizan en pozos donde no exista corrosin.

o Bandas de acero inoxidable, se usan en pozos moderadamente corrosivos.

o Bandas de monel, se usan en ambientes corrosivos.

Otros accesorios pueden ser los sensores de presin y de temperatura de fondo, cajas

protectores para transporte del equipo, etc.

La integracin de todos los componentes descritos es indispensable, ya que cada uno

ejecuta una funcin esencial en el sistema, para obtener en la superficie el gasto de lquido

deseado, manteniendo la presin necesaria en la boca del pozo.

Equipos de Subsuelo

Son aquellas piezas o componentes que operan instalados en el subsuelo. Las

compaas de bombeo Electrosumergible se especializan en la fabricacin de estos equipos,

mientras que los componentes de los otros dos grupos son considerados miscelneos.

El conjunto de equipos de subsuelo se encuentra constituido por la bomba centrifuga,

la seccin de entrada estndar o el separador de gas, la seccin de sello o protector, el

motor elctrico.

Sensor de Fondo

El sensor de presin es un equipo que se coloca acoplado en la parte final del motor.

Est constituido por circuitos que permitan enviar seales a superficie registradas mediante

un instrumento instalado en controlador, convirtiendo estas, en seales de presin a la

profundidad de operacin de la bomba.

Cuando se utiliza un variador de frecuencia, la informacin del sensor puede ser

alimentada a un controlador, para mantener una presin de fondo determinada, mediante

el cambio de la velocidad de la bomba.

Este sistema est compuesto por una unidad de lectura de superficie, un dispositivo

sensor de presin y/o un instrumento sensor de temperatura colocado en la tubera de

produccin. El sensor de fondo est conectado a la unidad de lectura de superficie, a travs

de los bobinados del motor y el cable de potencia.

El sensor puede registrar la presin de la parte interna de la tubera de produccin, o

la presin de entrada a la bomba, llamada presin fluyente en el punto de ubicacin de la

bomba.

El sensor de presin es activado por el nivel del fluido y/o la presin de gas en el

pozo. Se calibra automticamente cuando se dan cambios de temperatura, a intervalos

especficos. Durante este tiempo las lecturas de presin y temperatura permanecen

inalterables en pantallas, permitiendo la realizacin de registros manuales.

Motor elctrico

Es la fuente de potencia que genera el movimiento a la bomba para mantener la

produccin de fluidos. Se recomienda colocarlo por encima de las perforaciones.

El motor elctrico colocado en la parte inferior de aparejo, recibe la energa desde una

fuente superficial, a travs de un cable; su diseo compacto es especial, ya que permite

introducirlo en la tubera de revestimiento existente en el pozo y satisfacer requerimientos

de potencial grandes, tambin soporta una alta torsin momentnea durante el arranque

hasta que alcanza la velocidad de operacin, que es aproximadamente constante para una

misma frecuencia, por ejemplo: 3500 revoluciones por minuto (rpm) a 60 ciclos por

segundo (Hz). Normalmente, consiste de una carcasa de acero al bajo carbn, con lminas

de acero y bronce fijas en su interior alineadas con las secciones del rotor y del cojinete

respectivamente.

Protector

Este componente se localiza entre el motor y la bomba: est diseado principalmente

para igualar la presin del fluido del motor y la presin externa del fluido del pozo a la

profundidad de colocacin del aparejo.

Las funciones bsicas de este equipo son:

Permitir la igualacin de presin entre el motor y el anular.

Absorber la carga axial desarrollada por la bomba a travs del cojinete de empuje,

impidiendo que estas se reflejen en el motor elctrico.

Prevenir la entrada de fluido del pozo hacia el motor.

Proveer al motor de un depsito de aceite para compensar la expansin y

contraccin del fluido lubricante, durante los arranques y paradas del equipo elctrico.

Transmitir el torque desarrollado por el motor hacia la bomba, a travs del

acoplamiento de los ejes.

Existen dos tipos de protectores: el convencional y el de tres cmaras aislantes. El

diseo mecnico y principio de operacin de los protectores difiere de un fabricante a otro.

La diferencia principal est en la forma como el aceite lubricante del motor es aislado

del fluido del pozo. El protector convencional, protege contra la entrada de fluido alrededor

de la flecha. El contacto directo entre el fluido del pozo y del motor ha sido considerado el

nico medio de igualar presiones en el sistema de sellado. Se ha determinado que el

mejoramiento real del funcionamiento del motor sumergible puede lograrse si el aceite del

motor se asla completamente de los fluidos del pozo evitando cualquier contaminacin.

Este enfoque llev al desarrollo de la seccin sellante tipo "D" en el cual se asla el aceite

del motor del fluido del pozo por medio de un lquido inerte bloqueante.

El protector de tres cmaras, constituye realmente tres sistemas de sellos en uno.

Cada cmara consiste de un sello mecnico y de un recipiente de expansin-contraccin.

Aunque dos de los tres sellos mecnicos fallen por alguna razn, el motor sumergible queda

protegido.

Seccin Succin:

El siguiente componente a considerar es la succin o intake. Esta es la puerta de

acceso de los fluidos del pozo hacia la bomba, para que esta pueda desplazarlos hasta la

superficie.

Existen dos tipos bsicos de succiones o intakes de bombas:

Las succiones estndar

Los separadores de Gas

Las succiones estndar solamente cumplen con las funciones de permitir el ingreso de

los fluidos del pozo a la bomba y transmitir el movimiento del eje en el extremo del sello al

eje de la bomba.

Separador de Gas:

Los separadores de gas, adems de permitir el ingreso de fluidos al interior de la

bomba, tiene la finalidad de eliminar la mayor cantidad del gas en solucin contenido en

estos fluidos. Su uso es opcional y se emplea cuando se prev alta RGP.

El separador de gas es un componente opcional del aparejo construido integralmente

con la bomba, normalmente se coloca entre sta y el protector. Sirve como succin o

entrada de fluidos a la bomba y desva el gas libre de la succin hacia el espacio anular. El

uso del separador de gas permite una operacin de bombeo ms eficiente en pozos

gasificados, ya que reduce los efectos de disminucin de capacidad de carga en las curvas

de comportamiento, evita la cavitacin a altos gastos, y evita las fluctuaciones cclicas de

carga en el motor producidas por la severa interferencia de gas.

Existen dos tipos de separadores: Convencional, y Centrfugo., donde su operacin

consiste en invertir el sentido del flujo del lquido, lo que permite que el gas libre contine

su trayectoria ascendente hacia el espacio anular. Su aplicacin es recomendable en pozos

donde a la profundidad de colocacin del aparejo, las cantidades de gas libre no son muy

grandes. El separador centrfugo, que trabaja en la siguiente forma: en sus orificios de

entrada, recibe la mezcla de lquido y gas libre que pasa a travs de una etapa de succin

neta positiva, la cual imprime fuerza centrfuga a los fluidos; por diferencia de densidades

el lquido va hacia las paredes internas del separador y el gas permanece en el centro.

Bomba Centrfuga Sumergible

Es de tipo centrifugo-multicapas, cada etapa consiste en un impulsor rotativo y un

difusor fijo. El nmero de etapas determina la capacidad de levantamiento y la potencia

requerida para ello.

El movimiento rotativo del impulsor imparte un movimiento tangencial al fluido que

pasa a travs de la bomba, creando la fuerza centrifuga que impulsa al fluido en forma

radial, es decir, el fluido viaja a travs del impulsor en la resultante del movimiento radial y

tangencial, generando al fluido verdadera direccin y sentido de movimiento.

Su funcin bsica es imprimir a los fluidos del pozo, el incremento de presin

necesario para hacer llegar a la superficie, el gasto requerido con presin suficiente en la

cabeza del pozo.

Cables:

La unin elctrica entre los equipos descritos, instalados en el subsuelo, y los equipos

de control en superficie son los cables.

Existen varios tipos de cables en una instalacin de bombeo electrosumergible:

Extensin de Cable Plano.

Cable de Potencia.

Conectores de Superficie.

La extensin de cable plano, es una cola de cable de caractersticas especiales que en

uno de sus extremos posee un conector especial para acoplarlo al motor. En el otro extremo

este se empalma al cable de potencia.

La diferencia entre ambos es que este posee las mismas propiedades mecnicas y

elctricas que los cables de potencia pero son de un tamao inferior.

Ventajas

Los costos de levantamiento para grandes volmenes son bajos.

Es usado en pozos verticales y desviados.

Pueden manejar tasas de produccin alrededor de 200 90000 BPD.

Este tipo de instalaciones no impacta fuertemente en las zonas urbanas

Bajo mantenimiento.

Se facilita el monitoreo de presiones y temperaturas de fondo del hoyo, a travs

del uso de sensores.

Puede ser manejado en pozos con grandes cortes de agua y baja relacin gas-

lquido. Alta resistencia en ambientes corrosivos dentro del hoy.

Desventajas

Es imprescindible la corriente elctrica, se requiere de altos voltajes.

Los cables se deterioran al estar expuestos a altas temperaturas.

Los cables dificultan el corrido de la tubera de produccin.

No es recomendable usar cuando hay alta produccin de slidos.

Las bombas estn afectadas por: temperatura de fondo y produccin de arena.

No es funcional a altas profundidades debido al costo del cable, a posibles

problemas operacionales y a los requerimientos de alta potencia de superficie.

Con la presencia de gas libre en la bomba, no puede funcionar ya que impide el

levantamiento.

Factores ms relevantes que afectan a este tipo de instalaciones

Configuracin del equipo de subsuelo: tanto el dimetro del revestidor como el de

la tubera limitan el tamao de la bomba.

Tipo de fluido del pozo y sus caractersticas: es una consideracin imprescindible,

puesto quela alta viscosidad del fluido es un factor limitante, y en algunos casos, en

reservorios no consolidados, los fluidos producidos son acompaados por granos de arena y

en otros, se forman incrustaciones al ingresar a la instalacin, daando de este modo sus

partes.

Tipo de completacin: generalmente este tipo de instalaciones es diseado en

funcin de pozos verticales. Las condiciones mecnicas del pozo pueden ser otro factor

limitante por lo que es necesario conocer las caractersticas de la completacin.

Viscosidad de los fluidos: la viscosidad afecta a este tipo de bombas, bajando la

capacidad de levantamiento, reduciendo la eficiencia y aumentando el consumo d energa

del motor.

Temperatura: este sistema presenta limitaciones para operar a temperaturas

mayores a 350F.

Corte de agua: al igual que la mayora de los sistemas de levantamiento artificial,

ste se ha diseado para fluidos incompresibles, y como sabemos el petrleo s es

compresible, ms aun cuando est acompaado de gas.

PARMETROS DEL BOMBEO ELECTROSUMERGIBLE:

- Temperatura: limitado por > 350f para motores y cables especiales.

- Presencia de gas: saturacin de gas libre < 10%

- Presencia de arena: < 200 ppm (preferiblemente 0)

- Viscosidad: limite cercano a los 200 cps.

- Profundidad: 6000 - 8000 pies

- Tipo de completacin: Tanto en pozos verticales, como desviados.

- Volumen de fluido: hasta 4000 BPD.

Bombeo de Cavidades Progresivas

El Bombeo por Cavidad Progresiva proporciona un mtodo de levantamiento

artificial que se puede utilizar en la produccin de fluidos muy viscosos y posee pocas

partes mviles por lo que su mantenimiento es relativamente sencillo.

Un sistema BCP consta bsicamente de un cabezal de accionamiento en superficie y

una bomba de fondo compuesta de un rotor de acero, en forma helicoidal de paso simple y

seccin circular, que gira dentro de un estator de elastmero vulcanizado.

La operacin de la bomba es sencilla; a medida que el rotor gira excntricamente

dentro del estator, se van formando cavidades selladas entre las superficies de ambos, para

mover el fluido desde la succin de la bomba hasta su descarga.

El estator va en el fondo del pozo enroscado a la tubera de produccin con un

empaque no sellante en su parte superior. El dimetro de este empaque debe ser lo

suficientemente grande como para permitir el paso de fluidos a la descarga de la bomba sin

presentar restriccin de ningn tipo, y lo suficientemente pequeo como para no permitir el

paso libre de los acoples de la extensin del rotor.

El rotor va roscado en las varillas por medio del Niple espaciador o intermedio, las

varillas son las que proporcionan el movimiento desde la superficie hasta la cabeza del

rotor. La geometra del conjunto es tal, que forma una serie de cavidades idnticas y

separadas entre s. Cuando el rotor gira en el interior del estator estas cavidades se

desplazan axialmente desde el fondo del estator hasta la descarga generando de esta manera

el bombeo por cavidades progresivas. Debido a que las cavidades estn hidrulicamente

selladas entre s, el tipo de bombeo es de desplazamiento positivo.

La instalacin de superficie est compuesta por un cabezal de rotacin, que est

conformado, por el sistema de trasmisin y el sistema de frenado. Estos sistemas

proporcionan la potencia necesaria para poner en funcionamiento al a bomba de cavidades

progresivas.

Otro elemento importante en este tipo de instalaciones es el sistema de anclaje, que

debe impedir el movimiento rotativo del equipo ya que, de lo contrario, no existir accin

de bombeo. En vista de esto, debe conocerse la torsin mxima que puede soportar este

mecanismo a fin de evitar daos innecesarios y mala operacin del sistema.

Equipos:

Equipos de subsuelo

Tubera De Produccin.

Es una tubera de acero que comunica la bomba de subsuelo con el cabezal y la lnea

de flujo. En caso de haber instalado un ancla de torsin, la columna se arma con torsin

ptimo API, correspondiente a su dimetro. Si existiera arena, an con ancla de torsin, se

debe ajustar con la torsin mxima API, de este modo en caso de quedar el ancla atrapada,

existen ms posibilidades de librarla, lo que se realiza girando la columna hacia la

izquierda. Si no hay ancla de torsin, se debe ajustar tambin con el mximo API, para

prevenir el desenrosque de la tubera de produccin.

El Estator

El Estator es un cilindro de acero (o Tubo) revestido internamente con un Elastmero

sinttico (polmero de alto peso molecular) moldeado en forma de dos hlices adherido

fuertemente a dicho cilindro mediante un proceso y especial.

El Estator se baja al pozo con la tubera de produccin (bombas tipo Tubular o de

Tubera) o con la sarta de cabillas (bombas tipo Insertables).

Un Estator se obtiene por inyeccin de un Elastmero a alta temperatura y a alta

presin entre la camisa de acero y un ncleo. Este ncleo, negativo del perfil interno del

Estator, es similar a un Rotor de dos lbulos. Antes de la inyeccin del Elastmero, se

recubre con un adhesivo la superficie interna de la camisa de acero (tubo). Luego del

vulcanizado el Elastmero, se enfra y se contrae, lo que permite extraer el ncleo. La

magnitud de la contraccin depende del tipo de Elastmero. Los Estatores fabricados con el

mismo Elastmero y el mismo ncleo, son todos idnticos.

El Elastmero

El elastmero constituye el elemento ms delicado de la Bomba de Cavidades

Progresivas y de su adecuada seleccin depende en una gran medida el xito o fracaso de

esta aplicacin.

El elastmero reviste internamente al Estator y en si es un Polmero de alto peso

molecular con la propiedad de deformarse y recuperarse elsticamente, esta propiedad se

conoce como resiliencia o memoria, y es la que hace posible que se produzca la

interferencia entre el Rotor y el Estator la cual determina la hermeticidad entre cavidades

contiguas y en consecuencia la eficiencia de la bomba (bombeo).

Los Elastmeros deben presentar resistencia qumica para manejar los fluidos

producidos y excelentes propiedades mecnicas para resistir los esfuerzos y la abrasin.

Los Elastmeros ms utilizados en la aplicacin BCP, poseen base Nitrlica

(convencionales), Hidrogenacin Cataltica (Elastmeros Hidrogenados) o

Fluoelastmeros.

Caractersticas deseables en los Elastmeros

Buena resistencia qumica a los fluidos a transportar.

Buena resistencia trmica.

Capacidad de recuperacin elstica.

Adecuadas propiedades mecnicas, especialmente resistencia a la fatiga.

Propiedades mecnicas mnimas requeridas

Hinchamiento: del 3 al 7% (mximo).

Dureza Shore A: 55 a 78 puntos.

Resistencia Tensl: Mayor a 55 Mpascal

Elongacin a la ruptura: Mayor al 500%

Resistencia a la fatiga: Mayor a 55.000 ciclos

Resistencia al corte: Mayor a 4 Kgrs/mm.

El Hinchamiento origina una excesiva interferencia y como consecuencia, un torque

excesivo en las cabillas y calentamiento (y posible destruccin) del Elastmero. Se debe

destacar que un hinchamiento del 3 al 5 % puede ser manejado con rotores de menor

dimetro y que algunos fabricantes inclusive garantizan algunos de sus materiales para

hinchamientos mayores, no obstante se debe tener presente que estos elastmeros pudieran

ser utilizados siempre y cuando las propiedades mecnicas de los mismos no se vean

afectadas ms all de los lmites permisibles.

El Endurecimiento afecta negativamente a la resiliencia y como consecuencia la

eficiencia de la bomba. El Reblandecimiento deteriora la hermeticidad entre las cavidades y

por ende la eficiencia de la bomba. Cada Fabricante posee sus propios desarrollos y por lo

general utilizan nomenclaturas propias, no obstante, las bases son Nitrlos, bases

Hidrogenadas o Fluoelastmeros. Esta diversidad permite manejar la mayor parte de las

condiciones encontradas en los pozos de petrleo y agua.

El Rotor

El rotor est fabricado con acero de alta resistencia mecanizado con precisin y

recubierto con una capa de material altamente resistente a la abrasin. Se conecta a la sarta

de cabillas (bombas tipo Tubular) las cuales le transmiten el movimiento de rotacin desde

la superficie (accionamiento o impulsor). Un Rotor se fabrica a partir de una barra

cilndrica de acero en un torno especial. Luego de ser mecanizado se recubre con una capa

de un material duro. Generalmente se trata de un recubrimiento con un proceso electro

qumico de cromado. Mientras que los Estatores de un mismo modelo de bomba, fabricados

con el mismo Elastmero, son todos idnticos, los rotores se mecanizan con varios

dimetros y se recubren de varios espesores de cromado. Las variaciones de estos dos

parmetros dimetro y espesor, son los que permiten un ajuste fino de la interferencia.

El Niple de Paro.

El Niple de Paro es un tubo de pequea longitud (corto) el cual se instala bajo el

Estator (bombas tubulares) y cuya funciones principales son:

Servir de punto tope al rotor cuando se realiza el Espaciamiento del mismo.

Brindar un espacio libre al rotor de manera de permitir la libre elongacin de la

sarta de cabillas durante la operacin del sistema.

Impedir que el rotor y/o las cabillas lleguen al fondo del pozo en caso de

producirse rotura o desconexin de estas ltimas.

Servir de punto de conexin para accesorios tales como Anclas de Gas o Anti-

torque, Filtros de Arena, etc.

Figura N 8: Estructura de los componentes de subsuelo de la BCP

Otros equipos de subsuelo

Adicionalmente a los equipos mencionados, se cuenta con otros aditamentos algunos

de los cuales son de uso obligatorio bajo ciertas condiciones. Entre estos equipos se

encuentran:

Niple de Maniobra.

Su utilizacin es obligatoria. El movimiento excntrico de la cabeza del rotor junto

con el acople de unin a la primera cabilla, describe un circulo de dimetro mayor que su

propio dimetro. El dimetro que permitira este movimiento es de D+2E, donde:

D es el mayor de los dos dimetros, el de la cabeza del rotor o el dimetro

externo del acople.

E es la excentricidad de la bomba (dato suministrado por el fabricante o

distribuidor).

Empacadura.

Es un equipo que se activa mecnica o hidrulicamente y que una vez instalada cierra

u obtura completamente el espacio anular entre la tubera de produccin y el revestidor.

Este equipo se utiliza en Completaciones donde la produccin se lleve hasta la superficie

por el espacio anular. No se recomienda su utilizacin en pozos con alto contenido de gas

libre a nivel de la bomba y cuya completacin considere el manejo de los fluidos por la

tubera de produccin.

Ancla de Tubera.

Es un dispositivo que fija la tubera de produccin al revestidor, limitando el

movimiento axial y rotativo de la sarta. A diferencia de una empacadura, no realiza un sello

en el espacio anular, permitiendo el libre paso de fluidos a travs del anclaje mecnico.

Ancla de Torque

Al girar la sarta de cabillas hacia la derecha (vista desde arriba) la friccin entre el

rotor y el estator hace que la tubera tambin tienda a girar hacia la derecha, en el sentido de

su desenrosque.

Este efecto puede originar la desconexin de la tubera, la utilizacin de un ancla de

torque evita este riesgo. Este equipo se conecta debajo del niple de paro, se fija al revestidor

por medio de cuas verticales. Al arrancar la bomba el torque generado hace que las cuas

se aferren al revestidor impidiendo el giro del Estator

Anclas de Gas.

La eficiencia volumtrica de las BCP, al igual que la de otros tipos de bombas, es

afectada de manera significativa por la presencia de gas libre en su interior. Anclas de gas

es el nombre que comnmente se emplea para referirse a los separadores estticos gas-

lquido de fondo de pozo, generalmente la separacin gas lquido ocurre fuera del ancla

desvindose el gas al espacio anular entre el revestidor y la tubera de produccin y el

lquido es enviado a la bomba, sin embargo, las anclas de gas no son 100% eficientes por lo

que una porcin del mismo es arrastrado a su interior y de all a la bomba, adicionalmente

dentro del ancla del ancla, por los diferenciales de presin que all se originan, ocurren

separaciones adicionales de gas el cual tambin es conducido a la bomba; algunos diseos

consideran el desalojo de este gas al espacio anular revestidor-eductor

Centralizadores de Cabillas.

Los centralizadores de cabillas se suelen colocar slo en aquellos pozos con

desviaciones o inclinaciones muy pronunciadas. Hasta ahora no existe un acuerdo validado

respecto a los criterios para la ubicacin de estos dispositivos, sin embargo el programa del

C-FER ofrece una rutina para estimar la colocacin ms adecuada de los mismos en la sarta

de cabillas.

Niples de Drenaje.

Generalmente se utiliza un niple de drenaje para desalojar el crudo de la tubera de

produccin en aquellos casos cuando no es posible sacar el rotor de la bomba, por ejemplo

cuando falla la sarta de cabillas y no se puede pescar la misma. Es importante no tener

crudo en la tubera al momento de sacar la sarta, ya que de otra manera se corre el riesgo de

originar derrames de crudo indeseados en la superficie contaminando as el medio

ambiente. La mayora de los niples de drenaje se activan aplicando presin interna a la

tubera de produccin. En el caso de crudos extrapesados, se ha subestimado, en algunos

casos, la presin de descarga de la bomba, originando que el sistema de drenaje se active

durante la operacin, con lo cual es necesario recuperar la tubera.

Niples X.

Con el fin de detectar agujeros o uniones defectuosas en la sarta de tubera, se

acostumbra realizar una prueba de presin durante la operacin de bajada de la misma. Para

realizar esta prueba se puede instalar un niple de asiento X, sobre el estator de la bomba, en

el cual se asienta una vlvula fija con pescante, la cual es fcil de recuperar luego de la

prueba. Si el pozo presenta problemas de corrosin y la tubera es re-utilizada, es

recomendable asentar la vlvula en el niple X e ir probando a medida que se bajan los

tubulares, por ejemplo, cada 10 tubos; de esa manera es ms fcil detectar y corregir la

existencia de algn tubo defectuoso.

Sarta De Varillas.

Es un conjunto de varillas unidas entre s por medio de cuplas formando la

mencionada sarta, se introduce en el pozo y de esta forma se hace parte integral del sistema

de bombeo de cavidad progresiva. La sarta est situada desde la bomba hasta la superficie.

Los dimetros mximos utilizados estn limitados por el dimetro interior de la tubera de

produccin, utilizndose dimetros reducidos y en consecuencia cuplas reducidas, de

manera, de no raspar con el Tubing.

Equipos de superficie:

Los accionamientos de superficie para los sistemas de bombeo por cavidades

progresivas han evolucionado desde pequeas unidades de velocidad fija hasta sofisticados

sistemas protegidos mecnica y elctricamente y con capacidades de supervisin y control a

distancia.

Las unidades de velocidad fija se caracterizan por ser necesario el cambio de poleas y

correas para variar la velocidad obteniendo cambios discretos en esta variable con los

inconvenientes de contar con un nmero limitado de combinaciones, no obtener las

revoluciones exactas requeridas segn el diseo y adems requerir de inventarios de

poleas, correas y dems accesorios.

En este tipo de sistemas, la relacin de transmisin total viene dada por la relacin de

transmisin de la caja reductora en s, multiplicada por la relacin de transmisin del

conjunto correa poleas que acopla el motor a la caja. En este caso la velocidad se vara

cambiando la polea del motor, y de este modo la relacin de transmisin.

La ventaja de este equipo consiste en que al utilizar poleas / correas dentadas se

elimina el deslizamiento y son equipos integrados. Las desventajas radican bsicamente en

que la operacin de cambio de velocidad del sistema es ms lenta y requiere un trabajo

previo de preparacin de la pieza (polea); tambin es necesario parar la marcha del equipo

para realizar la operacin y no se obtienen las velocidades exactas de diseo (a menos que

se instalen en conjunto con un variador de frecuencia). El hecho de que la operacin de

cambio de velocidad requiera el cambio de piezas impidi en el pasado la automatizacin

de este equipo.

La mayor experiencia estos equipos se cuenta en el Oriente del pas.

Motovariadores Mecnicos.

En este sistema el acople entre motor y caja reductora no es directo; en este caso se

realiza a travs de un conjunto variador de velocidad formado por correas y poleas de

dimetro variable, el cual cumple con la funcin de permitir el cambio de velocidad de

rotacin sin requerir la parada del equipo ni el cambio de componentes. Esta operacin se

realiza girando el volante que gobierna la polea motriz, al mover el volante se vara el

dimetro de la polea separando los discos cnicos que la componen cambiando de esta

forma la relacin de transmisin.

Los equipos donde se instalan los motovariadores tienen la posibilidad de ser

ajustados en un rango de velocidades desde 50 R.P.M. hasta 400 R.P.M.

Motorreductores.

Generalmente en la prctica el rango de operacin de las BCP es de 40 a 350 R.P.M.

Al girar los motores elctricos a una velocidad nominal y fija de aproximadamente 1800

R.P.M. (motores de 4 polos), es necesario contar con una caja reductora de una relacin de

transmisin adecuada para llevar la velocidad angular del motor a velocidades ms cercanas

a la requerida por la bomba, adems de ser el elemento que suministrar el torque exigido

por el sistema.

En cuanto al cambio de velocidad de operacin de la bomba (R.P.M.), la

optimizacin de la produccin y la declinacin en la vida productiva de un pozo, hacen que

se requiera de ajustes de esta variable; por lo tanto, y al ofrecer el motorreductor una

velocidad constante, es necesario contar con un sistema que permita variar las R.P.M. de la

bomba, para realizar esta tarea se utilizan los variadores de frecuencia.

Variadores de Frecuencia.

Estos equipos son utilizados en conjunto con los motorreductores y con los equipos

de polea-correa en los cuales la velocidad es constante (a menos que se cambie la caja

reductora o la relacin de poleas) para brindar la flexibilidad del cambio de velocidad en

muy breve tiempo y sin recurrir a modificaciones mecnicas en los equipos.

El Variador de frecuencia rectifica la corriente alterna requerida por el motor y la

modula electrnicamente produciendo una seal de salida con frecuencia y voltaje

diferente. Al variar la frecuencia, varia la velocidad de rotacin ya que ambas son

proporcionales, finalmente al variar la velocidad de operacin, vara la produccin.

Equipos integrados de polea y correa

Estos equipos son utilizados principalmente en el Oriente del pas el fabricante ofrece

principalmente cuatro modelos, de equipos de impulsin de poleas y correas para los pozos

instalados con BCP, estos son accionados por motores elctricos, a gas, o por sistemas

hidrulicos. Estos cabezales tienen capacidades desde 5,6 hasta 18 Toneladas de carga axial

y desde 40 hasta 300 Hp de potencia.

Rodamientos del cabezal

Los dos rodamientos inferiores, el axial y el radial, estn ubicados en el crter del

cabezal en un bao de aceite lubricante.

La vida til (L10) de los rodamientos es el tiempo esperado para que exista un 10%

de probabilidad de falla del rodamiento. Por lo tanto, se trata de una nocin estadstica.

Freno de retroceso.

En la zona inferior del crter, y externa a l, se encuentra montada una bomba

hidrulica accionada por el eje de impulsin a travs de engranajes. Cuando el cabezal est

operativo esta bomba provee el aceite necesario para la lubricacin del rodamiento radial

superior. En una situacin de giro inverso (debido a un corte de energa elctrica, por

ejemplo) la misma provee la presin requerida para accionar el freno de retroceso.

Prensa-estopas.

Finalmente, el cabezal cuenta con una caja de prensa-estopas cuya funcin es la de

aislar el cabezal de los fluidos del pozo, en l gira la barra pulida. Contiene un juego de

siete empaquetaduras mecnicas (cabulina) preformadas hechas de aramida, tefln o

grfito. Esta combinacin resistente a los fluidos abrasivos, optimiza la vida del sello. Un

anillo de ajuste sobre las empaquetaduras cie estas a la barra pulida y por lo tanto se

utiliza para reducir las fugas por el prensa-estopas. Las posibles fugas son drenadas por una

manguera hasta un envase.

Figura N 9: Estructura de los componentes superficiales de la BCP

Ventajas

Los sistemas BCP tienen algunas caractersticas nicas que los hacen ventajosos con

respecto a otros mtodos de levantamiento artificial, una de sus cualidades ms importantes

es su alta eficiencia total. Tpicamente se obtienen eficiencias entre 50 y 60 %. Otras

ventajas adicionales de los sistemas BCP son:

Produccin de fluidos altamente viscosos (2000-500000) centipoises.

Simple instalacin y operacin.

La inversin de capital es del orden del 50% al 25% del de las unidades

convencionales de bombeo, dependiendo del tamao, debido a la simplicidad y a las

pequeas dimensiones del cabezal de accionamiento.

Los costos operativos son tambin mucho ms bajos. Se seala ahorros de energa

de hasta 60% al 75% comparado con unidades convencionales de bombeo eficiente. El

sistema de accionamiento es tambin eficiente a causa de que la varillas de bombeo no

se levantan y bajan, solo giran.

Los costos de transporte son tambin mnimos, la unidad completa puede ser

transportada con una camioneta.

Opera eficientemente con arena debido a la resiliencia del material del estator y al

mecanismo de bombeo.

La presencia de gas no bloquea la bomba, pero el gas libre a la succin resta parte

de su capacidad, como sucede con cualquier bomba, causando una aparente ineficiencia.

Amplio rango de produccin para cada modelo, rangos de velocidades

recomendados desde 25 hasta 500 RPM, lo que da una relacin de 20 a 1 en los caudales

obtenidos. Este rango se puede obtener sin cambio de equipo.

La ausencia de pulsaciones en la formacin cercana al pozo generar menor

produccin de arena de yacimientos no consolidados. La produccin de flujo constante

hacen ms fcil la instrumentacin.

El bajo nivel de ruido y pequeo impacto visual la hace ideal para reas urbanas.

Ausencia de partes reciprocantes evitando bloqueo o desgaste de las partes

mviles.

La simplicidad del equipo permite mejorar el bombeo de una gran variedad de

fluidos

Puede ser regulada la tasa de bombeo segn las exigencias del pozo, mediante la

variacin de la rotacin en el cabezal accionado, esto se efecta con simples cambios de

polea o mediante un vareador de rotacin.

Bombea con ndices de presin interna inferior al de las bombas alternativas, lo

que significa menor flujo en la columna del pozo para alimentarla, pudiendo succionar a

una presin atmosfrica.

Desventajas

Los sistemas BCP tambin tienen algunas desventajas en comparacin con los otros

mtodos. La ms significativa de estas limitaciones se refiere a las capacidades de

desplazamiento y levantamiento de la bomba, as como la compatibilidad de los

elastmeros con ciertos fluidos producidos, especialmente con el contenido de

componentes aromticos. A continuacin se presentan varias de las desventajas de los

sistemas BCP:

Resistencia a la temperatura de hasta 280F o 138C (mxima de 350F o 178C).

Alta sensibilidad a los fluidos producidos (elastmeros pueden hincharse o

deteriorarse con el contacto de ciertos fluidos por perodos prolongados de tiempo).

Tendencia del estator a dao considerable cuando la bomba trabaja en seco por

perodos de tiempo relativamente cortos (que cuando se obstruye la succin de la

bomba, el equipo comienza a trabajar en seco).

Desgaste por contacto entre las varillas y la caera de produccin en pozos

direccionales y horizontales.

Requieren la remocin de la tubera de produccin para sustituir la bomba (ya sea

por falla, por adecuacin o por cambio de sistema).

Aplicaciones

El sistema de Bombeo por Cavidades Progresivas debe ser la primera opcin a

considerar en la explotacin de pozos productores de petrleo por su relativa baja inversin

inicial; bajos costos de transporte, instalacin, operacin y mantenimiento; bajo impacto

visual, muy bajos niveles de ruido y mnimos requerimientos de espacio fsico tanto en el

pozo como en almacn. Las posibilidades de las bombas de ser utilizadas en pozos de

crudos medianos y pesados; de bajas a medianas tasas de produccin; instalaciones

relativamente profundas; en la produccin de crudos arenosos, parafnico y muy viscosos;

pozos verticales, inclinados, altamente desviados y horizontales y pozos con alto contenido

de agua, las constituyen en una alternativa tcnicamente apropiada para la evaluacin del

potencial de pozos o como optimizacin y reduccin de costos.

Al sustituir grandes equipos de Bombeo Mecnico, se reduce el impacto ambiental

(ruidos, derrames, etc.), gastos asociados a consumo energtico, optimizacin (cambios de

velocidad de operacin), diagnstico y optimizacin, adicionalmente, en pozos de crudos

viscosos se eliminan los problemas de flotabilidad de cabillas (seno). De igual forma, como

alternativa a pozos de gas lift, permite liberar capacidad de compresin y gas (sobre todo en

pozos con altas producciones de agua) y optimizar la utilizacin de este ltimo.

You might also like

- Partes Principales de Un Taladro de PerforaciónDocument7 pagesPartes Principales de Un Taladro de Perforaciónedward_barreto2No ratings yet

- Top Drive y MalacateDocument11 pagesTop Drive y Malacateedward_barreto2100% (1)

- Cementación de Pozos Petroleros (Cálculos)Document9 pagesCementación de Pozos Petroleros (Cálculos)edward_barreto2No ratings yet

- Borrador para Exposicion OlefinasDocument28 pagesBorrador para Exposicion Olefinasedward_barreto2100% (1)

- 2do en Exponercraqueo de OlefinasDocument4 pages2do en Exponercraqueo de Olefinasedward_barreto2No ratings yet

- Proyecto Comunitario LISTODocument50 pagesProyecto Comunitario LISTOedward_barreto2100% (1)

- Memoria Descriptiva Servicio Sistema Aguas GrisesDocument2 pagesMemoria Descriptiva Servicio Sistema Aguas GrisesGustavo MartinezNo ratings yet

- EDIFICIO CHABRIER - Memoria Descriptiva IISSDocument12 pagesEDIFICIO CHABRIER - Memoria Descriptiva IISSGENT CLEMENTNo ratings yet

- Ciclo de Vida Del PetróleoDocument51 pagesCiclo de Vida Del PetróleoGustavo SuarezNo ratings yet

- Service Kit LKHDocument54 pagesService Kit LKHTatianaNo ratings yet

- Calor de CombustionDocument11 pagesCalor de CombustionLorena Rafael TaipeNo ratings yet

- Ficha Tecnica IaDocument2 pagesFicha Tecnica IaDaniel RoseroNo ratings yet

- Historia OleohidraulicaDocument3 pagesHistoria OleohidraulicaJamir Burgos0% (1)

- Ejercicios Ecuación de Euler T4 2018 - IIDocument1 pageEjercicios Ecuación de Euler T4 2018 - IIFeernanda RoseeroNo ratings yet

- Capitulo A Memorias Técnicas de Diseño: 1. AntecedentesDocument30 pagesCapitulo A Memorias Técnicas de Diseño: 1. AntecedentesSeuzNo ratings yet

- Memoria de Calculo Linea de AduccionDocument11 pagesMemoria de Calculo Linea de AduccionrichardlinaresuNo ratings yet

- Proyecto Marco TeoricoDocument3 pagesProyecto Marco TeoricoAleyda AriasNo ratings yet

- EXAMEN - FINAL 2023 SEMINARIO I - Kenedy Ramos LopezDocument15 pagesEXAMEN - FINAL 2023 SEMINARIO I - Kenedy Ramos LopezAlvaroGarciaVelasquezNo ratings yet

- TP-PP01-E001 Especificación Técnica Del Proceso de Ref Inación-Vr4.3Document27 pagesTP-PP01-E001 Especificación Técnica Del Proceso de Ref Inación-Vr4.3Sebastian Cardona GarciaNo ratings yet

- Manual Del Aire Acondicionado MondoclimaDocument28 pagesManual Del Aire Acondicionado Mondoclimagaziel79No ratings yet

- Taller de Selección de Bombas-SoluciónDocument11 pagesTaller de Selección de Bombas-Soluciónkevinj311No ratings yet

- Bombas Contra IncendiosDocument27 pagesBombas Contra Incendiossergio anglas julcarima0% (1)

- INFORME Alvaro VargasDocument42 pagesINFORME Alvaro VargasAlex Velasquez ContrerasNo ratings yet

- Practica Dirigida FluidosDocument4 pagesPractica Dirigida FluidosBrenda ChávezNo ratings yet

- Campo MoquetáDocument2 pagesCampo MoquetáDianaCarolinaRodriquezNo ratings yet

- Cavitación, NPSH, T5 y Principales Problemas en Los Equipos de Bombeo de CrudoDocument7 pagesCavitación, NPSH, T5 y Principales Problemas en Los Equipos de Bombeo de CrudoLuis Enrique VillegasNo ratings yet

- Equipos de Perforación ChristensenDocument12 pagesEquipos de Perforación Christensenmioo891No ratings yet

- BombasDocument26 pagesBombasJesus Alberto NolascoNo ratings yet

- Monografia de Maquinarias de Construccion de CarreterasDocument22 pagesMonografia de Maquinarias de Construccion de Carreterasarnol100% (1)

- Circuito CincoDocument4 pagesCircuito CincoHenry Ramirez BedoyaNo ratings yet

- Informe de Titulación El Motor Common Rail Del Toyota Prado, Mejora El Proceso de CombustiónDocument101 pagesInforme de Titulación El Motor Common Rail Del Toyota Prado, Mejora El Proceso de CombustiónRobert ChaguaNo ratings yet

- Presentación Calderas - BT-CD - Junio-12 Canarias Viessmann Patrocinada Por Alfa 90Document141 pagesPresentación Calderas - BT-CD - Junio-12 Canarias Viessmann Patrocinada Por Alfa 90Alfa 90 Gestión e Inversión S.L.No ratings yet

- Bombas de ProcesoDocument16 pagesBombas de ProcesoCarlos H Garzon C100% (1)

- (CORREGIDO) Resumen Curso de Mantenimiento Simba.Document16 pages(CORREGIDO) Resumen Curso de Mantenimiento Simba.MARIO DEL PINO MUÑOZ0% (1)

- Practica Medicion ComparativaDocument9 pagesPractica Medicion ComparativaRauul Sanchez0% (1)

- Sistema Hidráulico de Agua PotableDocument5 pagesSistema Hidráulico de Agua PotableMarco JabaraNo ratings yet