Professional Documents

Culture Documents

TP Nº14 Ejes y Flechas 2012

Uploaded by

Bruno GorinaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TP Nº14 Ejes y Flechas 2012

Uploaded by

Bruno GorinaCopyright:

Available Formats

FACULTAD DE INGENIERIA

U.Na.M.

Asignatura: MECANISMOS Y ELEMENTOS DE MAQUINAS

Alumnos: Cantero Jos

Gorina Bruno

Pelinski Fernando

Torczuk Flavio

Tema: Ejes y flechas

Fecha: 10-07-12

T. P. N 14 V B

PROBLEMA N1

Disee un contra eje que soporta los engranes C y D que se ilustran en la figura. El engrane C es un engrane

recto (cilindro comn) que tiene 40 dientes y un paso circular de 2in. Se impulsa a una velocidad de 250 rpm en

el sentido indicado. El engrane D es tambin un engrane recto del tipo comn con 18 dientes y un paso

diametral de 2dtes/in; transmite 140hp a un engrane impulsado. Ambas ruedas dentadas tiene un ngulo de

presin de 20 y dimetros de cubo de 6in. Especifique el material y los factores de seguridad, y trace un dibujo

con dimensiones completas del eje, indicando dimetros de hombro, radios de entalle, dimensiones de las

chaveteras y cualesquiera otros detalles que sean pertinentes.

Para el desarrollo del problema primeramente determinaremos el diagrama de cuerpo libre del eje y

posteriormente determinaremos las reacciones en los vnculos que sostienen el eje.

Determinacin del diagrama de cuerpo libre del eje.

Teniendo en cuenta que la potencia entrante al eje es transmitida por un par de engranajes rectos (la potencia

ingresa por el engrane D) conociendo las caractersticas principales del engrane determinaremos su dimetro de

paso, teniendo el mismo procederemos a encontrar el torque al cual se encuentra trabajando mediante el

conocimiento de la potencia a transmitir y el rgimen de giro del eje. Con este torque podremos determinar la

fuerza transmitida y la fuerza radial.

Sabemos que debemos transmitir la siguiente potencia:

Ahora determinaremos el diagrama de cuerpo libre del engrane C.

A continuacin debido a que los engranes tienen tamao considerable procederemos a determinar el peso de los

mismos.

()

(()

( )

( )

Entonces el peso del engrane C ser:

()

(()

( )

( )

Entonces el peso del engrane D ser:

Determinacin de reacciones en los vnculos que sostienen el eje:

Plano YZ:

Sumatorias de fuerzas y momentos:

( )

Plano XZ:

Sumatorias de fuerzas y momentos:

Diagrama de cuerpo libre del eje

Diagramas MQN

Plano YZ

Diagrama de momento flector, plano YZ

Corte, plano YZ

Diagrama de corte, plano YZ

Diagrama de momento torsor

Plano XZ

Corte plano XZ

Diagrama de corte, plano XZ

Momento flector plano XZ

Determinacin de las dimensiones del eje

A continuacin se presenta el diagrama del momento flector completo para poder determinar la seccin mas

comprometida.

Podemos observar que tanto la seccin C como la seccin 2 son las ms solicitadas, por lo que a partir de

mencionadas solicitaciones se buscarn obtener los dimetros propicios utilizando el mtodo propuesto por la

ASME para el clculo de ejes y flechas.

El procedimiento ASME se especifica para una flexin alternante y torsin uniforme. Esto implica que: la carga

es a flexin completamente alternante (con componente media a flexin igual a 0) y un par de torsin uniforme

(con componente a par de torsin alternante igual a 0) a un nivel tal que genere esfuerzos por debajo del lmite

de fluencia elstico a torsin del material. Este estndar se justifica ya que muchas flechas de mquinas entran

en esta categora. Este mtodo de anlisis parte de seguir los modelos de fallas por energa de distorsin (Von-

Mises) y el lugar geomtrico de la resistencia a la fatiga conocido como ASME-Elptico.

Las componentes de la amplitud del esfuerzo de Von-Mises

y la componente media

estn dadas por:

Teniendo en cuenta que el lugar geomtrico que falle por fatiga se define como

(

Despejando podemos obtener el dimetro deseado

{

[ (

Ecuacin 18-25.Shigley 6ta Ed. Pg. 1133

Antes de la determinacin del dimetro debemos elegir el material a utilizar.

La resistencia necesaria para soportar esfuerzos de carga afecta a la eleccin de los materiales y sus

tratamientos. Normalmente para la fabricacin de ejes y flechas, se suelen utilizar aceros de un rango de

porcentaje de carbono de 0.2% a 0.5% (SAE 1020-1050). Es importante resaltar que cualquier tratamiento

trmico que sea aplicado encarecer la fabricacin del eje.

Para nuestro caso se tomar un acero SAE 1045 laminado en frio.

Propiedades del acero seleccionado:

Con esto podemos determinar la resistencia a la fatiga utilizando los coeficientes de Marin.

Coeficientes de Marin

Determinacin de

Conociendo las condiciones superficiales del eje (laminado en frio) podemos obtener este factor de la siguiente

manera:

Determinacin de

Para determinar

se considerar que el dimetro a obtener se encuentra en un intervalo de y

tomando a su vez el valor medio de este intervalo se obtiene:

Determinacin de

Teniendo en cuenta que la componente alternante es puramente de flexin la falla por fatiga vendr dado por

esta, teniendo entonces un factor de carga igual a la unidad.

Reemplazando obtenemos una resistencia a la fatiga igual a:

Para la seccin C

En esta se presenta una ranura para la colocacin de una chaveta (de perfil) por lo que tenemos entonces un

concentrador de tensin y por lo tanto se tiene en cuenta tanto para la torsin como para la flexin de la

siguiente manera.

Para chavetas de perfil:

Hecho esto solo nos queda por establecer un coeficiente de seguridad, que para nuestro caso se adopt un valor

de cuatro ( ). Dicho valor se tom teniendo en cuenta las simplificaciones y suposiciones del problema,

tales como que la carga torsional es constante, la flexin no contiene componente media, las condiciones de

temperatura son ptima, y efectos diversos ajenos a nuestro conocimiento (posibles impactos, ambientes

corrosivos, entre otros).

Donde

()

()

[ (

Para la seccin 2

En este caso no tenemos ni un concentrador de tensin

Donde

()

()

[ (

Por lo que la seccin del tramo C-D ser de un dimetro igual a .

Para el tramo 1-C el par torsional no est presente por lo que podemos achicar la seccin quitando peso

innecesario al eje. Para determinar esta seccin se recurrir al mtodo de ASME-Elptico.

(

Como

tenemos que

)]

)]

Debido a este cambio de seccin que es en definitiva un concentrador de tensiones, debemos proceder a realizar

el anlisis correspondiente sobre este punto en particular, de manera tal de comprobar que no se producir una

falla por fatiga en el mismo.

(

Como se observa tenemos que agregar el factor de efectos diversos dado por el cambio de seccin.

Figura E-15-9.Shigley 6ta Ed. Pg. 1205

Despejando entonces el factor de seguridad:

Como se puede observar en el cambio de seccin poseemos un coeficiente de seguridad aceptable, de manera tal

que tanto en los puntos de mxima solicitaciones por flexin y en el cambio de seccin se encuentra

relativamente segura.

En el catalogo Acindar encontramos el dimetro industrial ms prximo para nuestro diseo.

( )

http://www.acindar.com.ar/prod_3e_Barras_CarbonoMec.asp?menu=3&submenu=3.5

Comprobacin de rigidez del eje diseado: Esta comprobacin se realizo mediante mtodo grafico de

integracin de Mohr. El mismo fue llevado a cabo utilizando el software AutoCad 2013

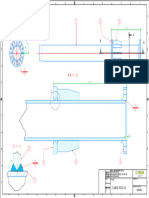

Se procede a calcular las fuerzas estticas que incurren sobre el eje, estas actan en el mismo como se muestra

en la siguiente figura.

Caculo de las reacciones

Escalas necesarias:

Adoptadas:

Obtenidas:

A continuacin se presenta el diagrama de momento flector determinado grficamente mediante la utilizacin

del polgono funicular.

Diagrama de momentos ideales:

()

()

Areas

Diagrama de deflexin:

Las deflexiones mximas son las siguientes:

Segn bibliografa citada se puede aceptar deflexiones en eje del orden de aproximadamente 0.8 mm por metro

de eje. En nuestro caso teniendo un eje de 0.7366 m la deflexin mxima ser de 0.60 mm.

Como se puede observar comprobamos que las deflexiones resultantes son inferiores a la deflexin mxima

admisible.

Velocidad critica:

)

( (

Calculo de chavetas:

La mayora de las chavetas son de las llamadas planas o cuadradas. Para el dimensionado de estos

elementos de unin se realiza un anlisis de esfuerzo bastante simplificado y la resistencia se suele expresar en

funcin del momento de torsin que habr de transmitirse a travs de la chaveta. Se suelen hacer dos anlisis,

uno por cizalladura y el otro por compresin.

()

()

El procedimiento usual de clculo consiste en hallar primero el dimetro del eje, luego con el mismo

elegir las dimensiones de la seccin transversal b, t de la chaveta plana o cuadrada utilizando normas( la norma

utilizada en este trabajo practico es el ASA B17.1-1943). Una vez determinado estas dimensiones y el material

con el cual se fabricara la chaveta, que normalmente se fabrica de un material con propiedades menores con

respecto al material con el cual se fabrico el eje, se procede a despejar la longitud en algunas de las ecuaciones

planteadas anteriormente.

Material a utilizar:

Teniendo el dimetro del eje a fabricar obtengo b y t, segn normas ASA:

Tabla AT19. Faires 1ra Ed. Pg. 767

La fuerza actuante sobre la superficie del eje, debido al momento torsor es la siguiente:

Calculo por cizalladura:

Calculo por compresin:

Determinacin de los cojinetes a utilizar. Se adopt para este problema la utilizacin de cojinetes de rodadura o

comnmente llamados antifriccin. Los cojinetes debern soportar cargas puramente radiales pero soporte cierta

deflexin del eje. La vida deseada es adoptada y un valor de 80000 horas.

Cojinete 2:

Despejando C tenemos

Dada esta condicin de decidi por elegir un rodamiento de una sola hilera de rodillo cilndrico SKFexplorer-

NJ2222 ECJ (Catlogo SKF pgina 544).

Cojinete 1:

Despejando C tenemos

Se adopt el SKF-219 (Catlogo SKF, pgina 368).

Eje a fabricar:

You might also like

- Cañero Pozo N5 - Rev00-H3Document1 pageCañero Pozo N5 - Rev00-H3Bruno GorinaNo ratings yet

- Laboratorio Analogia 2011Document7 pagesLaboratorio Analogia 2011Bruno GorinaNo ratings yet

- ANEXO TPN9 Probleman3Document11 pagesANEXO TPN9 Probleman3Bruno GorinaNo ratings yet

- Análisis de flujo de fondos de proyecto de inversión de 5 añosDocument6 pagesAnálisis de flujo de fondos de proyecto de inversión de 5 añosBruno GorinaNo ratings yet

- Lab ResonanciaDocument10 pagesLab ResonanciaBruno GorinaNo ratings yet

- TRABAJO PRÁCTICO #4 Completo Listo para EnviarDocument20 pagesTRABAJO PRÁCTICO #4 Completo Listo para EnviarBruno GorinaNo ratings yet

- TP Nº17 Cojinetesdeslizantes2012Document6 pagesTP Nº17 Cojinetesdeslizantes2012Bruno GorinaNo ratings yet

- Laboratorio para Entregar 5Document9 pagesLaboratorio para Entregar 5Bruno GorinaNo ratings yet

- Electroneumática Intuitivo F 27-09-2013Document17 pagesElectroneumática Intuitivo F 27-09-2013Bruno GorinaNo ratings yet

- Laboratorio para Entregar 5Document9 pagesLaboratorio para Entregar 5Bruno GorinaNo ratings yet

- Trabajo para ImprimirDocument15 pagesTrabajo para ImprimirBruno GorinaNo ratings yet

- TP Numero 1Document10 pagesTP Numero 1Bruno GorinaNo ratings yet

- Trabajo Practico n2 ImprimirDocument39 pagesTrabajo Practico n2 ImprimirBruno GorinaNo ratings yet

- Laboratorio ContrasteDocument12 pagesLaboratorio ContrasteBruno GorinaNo ratings yet

- Práctico Nº3Document14 pagesPráctico Nº3Bruno GorinaNo ratings yet

- Laboratorio ContrasteDocument12 pagesLaboratorio ContrasteBruno GorinaNo ratings yet

- Trabajos Curso Factor PotenciaDocument15 pagesTrabajos Curso Factor PotenciaBruno Gorina100% (1)

- Trabajo Práctico - GASIFICADORESDocument24 pagesTrabajo Práctico - GASIFICADORESBruno GorinaNo ratings yet

- Práctico Nº1Document6 pagesPráctico Nº1Bruno GorinaNo ratings yet

- Arranque de MotoresDocument18 pagesArranque de MotoresBruno GorinaNo ratings yet

- TPn12 Trenes de Engrane 2012Document6 pagesTPn12 Trenes de Engrane 2012Bruno Gorina100% (1)

- TP Nº5 Tornillos de Union 2012Document21 pagesTP Nº5 Tornillos de Union 2012Bruno Gorina100% (1)

- Universidad Nacional de MisionesDocument9 pagesUniversidad Nacional de MisionesBruno GorinaNo ratings yet

- Universidad Nacional de MisionesDocument9 pagesUniversidad Nacional de MisionesBruno GorinaNo ratings yet

- Informe de Prácticas - Ing Industrial. Michael Peñaranda. MF ELECTRIC SACDocument8 pagesInforme de Prácticas - Ing Industrial. Michael Peñaranda. MF ELECTRIC SACMichael B0yNo ratings yet

- Proyecto 3Document14 pagesProyecto 3Ronald Nilson CANo ratings yet

- Nova CeroDocument15 pagesNova CeroBelén Sagñay LeónNo ratings yet

- Glosario de Profesiones U OficiosDocument6 pagesGlosario de Profesiones U OficiosSteffany Franco100% (2)

- Curso Básico de Montaje de Andamio 2017 Chilecap - Rev01 - CodelcoDocument40 pagesCurso Básico de Montaje de Andamio 2017 Chilecap - Rev01 - Codelcojose gonzalezNo ratings yet

- Informe de RiesgoDocument68 pagesInforme de RiesgoJhefferson Adrian Jiménez CuervoNo ratings yet

- Escuela Politecnica NacionalDocument144 pagesEscuela Politecnica NacionalJuan Pablo Ramirez GallardoNo ratings yet

- Simulación de líneas de producción con PromodelDocument3 pagesSimulación de líneas de producción con PromodelIracema GonzalezNo ratings yet

- Araceli Lara AvilaDocument8 pagesAraceli Lara AvilaingaguilarNo ratings yet

- Especificaciones Tecnicas de Los EquiposDocument1 pageEspecificaciones Tecnicas de Los EquiposJavy DelgadoNo ratings yet

- Un Estudio de Diseño en Aluminio PDFDocument15 pagesUn Estudio de Diseño en Aluminio PDFAriel AyalaNo ratings yet

- Thinking Inside The BoxesDocument6 pagesThinking Inside The BoxesAlfredoOscarZelaHuarachiNo ratings yet

- Guía de Diagnóstico TRLDocument4 pagesGuía de Diagnóstico TRLPatty DoradoNo ratings yet

- Herramientas hidráulicasDocument29 pagesHerramientas hidráulicasdiana_giraldo_97No ratings yet

- Soldadura TP1 - Corregido - 2019Document23 pagesSoldadura TP1 - Corregido - 2019nicolasq francescaNo ratings yet

- Reporte n2 Pase de RaizDocument3 pagesReporte n2 Pase de RaizGersonNo ratings yet

- Ammolite NH3 IntarconDocument6 pagesAmmolite NH3 IntarconlsisniegasNo ratings yet

- El Inspector en La IndustriaDocument37 pagesEl Inspector en La IndustriaSpectra WeldingNo ratings yet

- Manual para AdoquinadoDocument100 pagesManual para AdoquinadoSantiago Antamba RivasNo ratings yet

- Problemas Extracción SólidoDocument4 pagesProblemas Extracción Sólidosalvado integralNo ratings yet

- Check List Arnes (MENSUAL)Document1 pageCheck List Arnes (MENSUAL)JULIETA HERNANDEZNo ratings yet

- Calculo de Costo de Posesion y Operacion de La Motoniveladora 24MDocument26 pagesCalculo de Costo de Posesion y Operacion de La Motoniveladora 24MRobinson Manuel Acuña Malca0% (1)

- Superflex Superflex TC RV K FocDocument6 pagesSuperflex Superflex TC RV K Focenojano0% (1)

- Robotica Simulacion MATLABDocument48 pagesRobotica Simulacion MATLABMiguel PérezNo ratings yet

- Principales Daños en Elementos Metálicos y Sintéticos AutomotricesDocument9 pagesPrincipales Daños en Elementos Metálicos y Sintéticos AutomotricesneftaliNo ratings yet

- Parciales semana 4 de empaques y manejo de materialesDocument16 pagesParciales semana 4 de empaques y manejo de materialesFabiola RincónNo ratings yet

- Instrucciones de vuelo y seguridad para dron PotensicDocument14 pagesInstrucciones de vuelo y seguridad para dron Potensicalsafa90% (1)

- Aerocivil-Col: Informe Final Sobre El Accidente de La Empresa LaMiaDocument114 pagesAerocivil-Col: Informe Final Sobre El Accidente de La Empresa LaMiaLos Tiempos Digital67% (3)

- Ssoa-Plt-028 Plan de Trabajo de Pruebas Neumaticas y Reparacion de PicadurasDocument5 pagesSsoa-Plt-028 Plan de Trabajo de Pruebas Neumaticas y Reparacion de PicadurasDavid RodriguezNo ratings yet

- Cuál Es La Misión Del MantenimientoDocument16 pagesCuál Es La Misión Del Mantenimientosandy reyes50% (2)