Professional Documents

Culture Documents

Comminuzione e Leggi Energetiche

Uploaded by

Nicola CeratoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Comminuzione e Leggi Energetiche

Uploaded by

Nicola CeratoCopyright:

Available Formats

I Introduzione ai processi di frantumazione e di macinazione

Con il termine generale di comminuzione si intende l'insieme delle operazioni aventi lo

scopo di realizzare una riduzione dimensionale e quindi la suddivisione dei corpi solidi.

Questo riguarda sia la riduzione in frammenti di dimensioni predeterminate di piu elementi

materiali sia la riduzione di un insieme solido gia frantumato in frazioni di piu piccolo

volume.

Fanno percio parte della comminuzione i processi di frantumazione (fino all' ordine del

millimetro) e macinazione (fino all'ordine del micron).

La comminuzione dei corpi solidi rappresenta uno stadio fondamentale nella preparazione

dei minerali, ovvero in quell'insieme di operazioni che consentono al materiale abbattuto,

estratto da cava o miniera, di diventare o prodotto finito o materia prima per ogni ordine

di applicazione industriale.

Le leggi della comminuzione dette anche leggi energetiche, in quanto operazioni come la

frantumazione e la macinazione sono processi energivori cio, processi che assorbono e

dissipano molta energia, servono a quantificare il dispendio di energia che si ha nei

processi di frantumazione e macinazione.

Trovando dunque un costante impiego ad ogni grado di lavorazione del minerale, la

comminuzione si prefigge i seguenti obiettivi dettati da diverse esigenze:

- di consentire la liberazione delle singole specie mineralogiche e quindi permettere la

separazione dei minerali utili da quelli considerati sterili, utilizzando i metodi piu

idonei di arricchimento. questo il caso classico che riguarda la massima parte dei

minerali di prima categoria.

- di ridurre le dimensioni onde consentirne, mediante la classificazione, la suddivisione

in gruppi commerciabili. Citiamo come esempio la produzione delle varie classi di

inerti (pietrisco, pietrischetto, sabbie) e degli stabilizzati.

- di portare il materiale estratto a quelle finezze richieste dalle successive operazioni

industriali ( questo il caso delle marne destinate alla industria cementizia) e da

particolari esigenze commerciali (talco, barite, corindone, ecc).

II Caratteristiche dei processi di frantumazione e di macinazione

Definizioni

La comminuzione dei corpi solidi copre, come gia detto, una gamma di operazioni

distinguibili in base all'intervallo dimensionale che esse vengono ad interessare.

Una prima suddivisione puo essere fatta distinguendo essenzialmente due gradi di

comminuzione:

1. la frantumazione, il cui campo di applicazione si estende dai blocchi piu grossolani

di tout-venant di cava o di miniera fino a dimensioni dell'ordine di alcune decine di

millimetro. !n una successione dimensionalmente decrescente distinguiamo:

a) frantumazione primaria o prefrantumazione, realizzata con frantoi primari,

per la riduzione dei blocchi minerali di tout-venant fino ad una dimensione massima del

prodotto uguale o superiore ai 100 millimetri.

b) frantumazione secondaria e granulazione, realizzabile attraverso l'azione dei frantoi

secondari, per la riduzione a dimensioni comprese in un intervallo 100-25-6 mm;

2. la macinazione, che consente la riduzione di rocce e minerali ad elevati gradi di

finezza, fino a dimensioni dell'ordine di qualche millesimo di millimetro. !n altre parole,

consente la realizzazione di un prodotto in grado di essere gia direttamente utilizzato

dall'industria o essere sottoposto ai successivi trattamenti di arricchimento mineralogico.

Anche in questo caso possiamo distinguere:

a) macinazione primaria per una riduzione da 6 a 0,5 mm.

b) macinazione fine o secondaria, per la riduzione in polveri a dimensioni inferiori,

fino a valori del centinaio di micron.

c) micronizzazione o polverizzazione (macinazione finissima) per arrivare a particelle aventi

dimensioni pari a qualche micron.

Parametri e grandezze fondamentali

Un'operazione industriale di comminuzione caratterizzata dai seguenti parametri:

(1) Dimensioni dei materiali da trattare

Sono le dimensioni del materiale abbattuto, nel caso di frantumazione primaria, o di quello

"pre-frantumato", se operiamo nei successivi gradi di comminuzione. vengono a

influenzare dunque in modo determinante la scelta del metodo e della macchina piu

opportuna da impiegare nella lavorazione del materiale stesso.

(2) Rapporto di riduzione n

Con tale espressione si intende generalmente il rapporto fra la dimensione massima del

materiale da trattare e quella del materiale trattato.

Nella pratica si fa riferimento alla dimensione corrispondente, sulla curva granulometrica, o

alla dimensione massima o a quella corrispondente all'80 di passato.

un parametro di fondamentale importanza nella scelta della macchina e nella definizione

di un'operazione di comminuzione.

(3) Granulometria dei prodotti.

Attraverso le operazioni di comminuzione ci prefiggiamo la produzione di un materiale che

copre un certo intervallo dimensionale, ovvero, ammessa comunemente per ragioni di

semplicita di calcolo l'ipotesi di sfericita delle particelle minerali, che sia caratterizzato da

un determinato diametro medio.

A questa regola fanno eccezione le materie prime per alcuni campi industriali, come ad

esempio i cementifici, per i quali si rende necessario l'ottenimento di un prodotto che sia il

piu fine possibile.

Attraverso le curve granulometriche di frequenza ci si puo rendere conto di quale sia

l'entita della distribuzione granulometrica ottenuta.

Affinch si realizzi la minima dispersione attorno al valore del diametro d richiesto,

dovremo ottenere una curva che sia il piu possibile ristretta attorno al valore d stesso.

Secondo la legge di Gaudin le curve granulometriche cumulative di un prodotto di

comminuzione, rappresentate in opportuna scala logaritmica, presentano un andamento

assimilabile ad una retta, in particolar modo nel tratto iniziale corrispondente alle

granulometrie piu fini.

L'equazione della curva rappresentabile da un'espressione del tipo:

100

|

.

|

\

|

=

o

K

x

y

dove:

y = porzione in del prodotto di dimensioni inferiori a x

k = ascissa del punto di intersezione della curva con l'ordinata corrispondente al 100 di

passato. Rappresenta dunque la dimensione piu grossolana del materiale trattato.

o= coefficiente angolare della retta in scala logaritmica.

La comminuzione di un minerale o di una roccia a diversi gradi di finezza, utilizzando

prevalentemente forze di compressione, da origine a prodotti aventi granulometrie

caratterizzate da distribuzioni indipendenti dalle dimensioni iniziali e dal rapporto di

riduzione.

Tali distribuzioni granulometriche, riferite all'equazione riportata sopra, danno, luogo in un

diagramma bilogaritmico, a rette parallele a medesimo coefficiente angolare.

Forze applicate ed energia

Le forze necessarie per la rottura di una roccia e che intervengono in sede di

comminuzione industriale, si possono classificare nelle seguenti tipologie: compressione,

flessione, taglio, urto.

Una roccia sottoposta a sollecitazioni meccaniche subisce in un primo tempo un certo

numero di deformazioni elastiche, plastiche o elastoplastiche. La rottura ha luogo allorch

la deformazione raggiunge un determinato valore limite.

Le leggi matematiche della comminuzione si basano sul rapporto che lega l'energia

impiegata e l'entita della riduzione dimensionale del prodotto.

Tale legame viene espresso come una funzione delle dimensioni iniziali del materiale

macinato della distribuzione delle dimensioni ottenute e dell'entita delle nuove aree

superficiali prodotte.

Una relazione del tutto generale puo essere del tipo:

n

x

dx

dE ~

in cui si evidenzia dunque come la variazione della dimensione dx sia direttamente

proporzionale all'energia spesa, e come l'energia dE richiesta per effettuare tale variazione

sia inversamente proporzionale, secondo una certa funzione dipendente dal valore di n,

alla dimensione iniziale x del materiale.

Diversi studiosi hanno fornito ipotesi analitiche di tale legame, piu o meno verificate

dall'esperienza. !n questa sede riporteremo quelle principali cui si fa comunemente

riferimento nella pratica e che sono nate da considerazioni di carattere prevalentemente

empirico, tendenti ad individuare le relazioni fra i materiali aventi un comportamento noto

e quelli aventi un comportamento ancora da definire.

il caso dei cosiddetti indici di macinabilita che hanno fino ad oggi costituito il principale

supporto teorico alla risoluzione dei problemi pratici legati alla realta produttivo-industriale.

Meccanismo di rottura

Da alcuni autori stato proposto in passato un modello qualitativo che trae origine da

considerazioni di carattere strutturale per i minerali sottoposti a comminuzione e

dall'analisi delle caratteristiche reticolari ed atomiche dei cristalli.

!l Bond part dal presupposto che la rottura irreversibile di un minerale avvenisse al

superamento del limite elastico proprio del minerale stesso. !n altre parole necessario

fornire una certa sollecitazione per alterare le caratteristiche intrinseche del cristallo.

! solidi cristallini presentano una struttura reticolare in cui atomi e spaziature reciproche si

susseguono con andamento piuttosto regolare e definito. Le distanze interatomiche sono

tali da consentire un perfetto bilanciamento fra forze di tipo attrattivo e repulsivo.

Portare il materiale alla rottura significa dunque alterare tale distanza e, in un certo senso,

"strappare" gli atomi con sollecitazioni di trazione o compattarli attraverso un'azione di tipo

compressivo.

Le rocce sono materiali eterogenei, normalmente presentano fratturazioni e microfessure e

si comportano in un modo estremamente variabile da un punto di vista meccanico.

Tuttavia, esaminando materiali ben definiti e considerando gli effetti della loro natura

eterogenea, si sono fatti sostanziali progressi nella descrizione di un processo di rottura.

! meccanismi che presiedono alla rottura dei materiali rocciosi sono stati analizzati in modo

approfondito da Griffith, che nel 1921 ha formulato una teoria basata sul presupposto

che le rocce sono pervase da microfratture che costituiscono punti di debolezza meccanica

all'interno del materiale stesso. Griffith ipotizza che le fratture presentino una forma

ellittica allungata con orientazione variabile.

Applicando i principi della meccanica della frattura a queste discontinuita, si osserva una

concentrazione di sforzo di trazione alle loro estremita, la cui entita dipende

dall'orientazione stessa della frattura rispetto alla direzione della sollecitazione esterna

imposta al provino di roccia e dalle caratteristiche meccaniche del materiale intatto

interessato dalla propagazione della rottura. !n particolare si constatata l'esistenza di un

angolo critico in corrispondenza del quale l'innesco di una nuova fratturazione, a partire

dal bordo delle fratture preesistenti, si ottiene per un valore minimo della concentrazione

degli sforzi, come riportato nella seguente figura.

Disposizione angolare della fessura

in relazione alla direzione del carico

All'aumentare del carico, si ha l'allungamento delle fratture preesistenti e la coalescenza

delle discontinuita fino alla rottura del provino in piu parti, come riportato nella seguente

figura.

Fase A

Fase B

Rappresentazione diagrammatica del probabile meccanismo di rottura delle

microfratture esistenti allinterno del campione roccioso:

Fase A: inizio della rottura da piccole aperture separate, con elevata resistenza a

taglio

Fase B: propagazione della rottura in corrispondenza delle estremita delle

microfessure, quando viene superato il limite di resistenza a taglio

Per quanto riguarda lo studio dei meccanismi di rottura, vi da osservare che non

sempre chiaro o ben individuato lo stato di sollecitazione che viene imposto alle particelle

di roccia sottoposte ad un processo di comminuzione.

!n effetti sono piuttosto rari gli studi che si sono occupati delle relazioni esistenti fra

meccanismo di riduzione adottato e stato di sollecitazione imposto. N d'altra parte si sono

approfondite le eventuali analisi di correlazione fra caratteristiche meccaniche delle rocce e

il risultato del processo di comminuzione stesso (ad esempio in termini di curve

granulometriche).

!n certi casi piu semplici il tipo di sollecitazione prevalentemente imposto di abbastanza

facile identificazione in quanto si tratta in generale di un'azione di compressione statica o

quasi-statica che induce, in analogia con quanto dimostrato sulla base di modelli teorico-

sperimentali, uno stato di sollecitazione di trazione che porta alla rottura del campione

roccioso. Particolarmente importante poi la constatazione di un fenomeno di scala molto

accentuato: a parita di condizioni, per un provino di dimensioni maggiori sara richiesto per

la rottura uno stato di sollecitazione inferiore.

!ndipendentemente dalla distribuzione e dalla densita delle fessurazioni interne richiesta

una tensione maggiore per rompere particelle piu piccole, le quali naturalmente

contengono una quantita inferiore di microfratture.

Le leggi della comminuzione

La legge di Rittinger, che risale al 1867, la piu antica formulazione che esprima

matematicamente il valore dell'energia impiegata in un'operazione di comminuzione.

Essa stabilisce che il lavoro speso direttamente proporzionale alla nuova superficie

prodotta.

L'ipotesi fondamentale che l'energia utile di frammentazione sia integralmente

trasformata in energia superficiale.

!mmaginando di ridurre un blocco di dimensione iniziale D in N blocchi di dimensioni d,

l'area superficiale complessivamente ottenuta per unita di volume, intesa dunque come

superficie specifica, proporzionale a 1fd.

l'energia di riduzione diventa dunque:

|

.

|

\

|

=

D d

K W

1 1

che, in funzione del rapporto di riduzione, diventa:

|

.

|

\

|

=

D

n

K W

1

dove K una costante dipendente dal tipo di materiale.

La legge di Kich, del 1885, afferma che il lavoro necessario per produrre una modifica di

configurazione in corpi geometricamente simili e di materiale uniforme, proporzionale al

loro stesso volume, attraverso un'opportuna costante K'.

( )

d

D

K W log ' =

La legge di Bond, proposta nel 1951, presento fin dal primo momento un'importanza

fondamentale, anche in relazione ad un suo valido impiego di carattere pratico-industriale.

Bond presuppone fisicamente che l'energia trasmessa ad un corpo solido attraverso uno

sforzo di compressione si ripartisca in un primo tempo all'interno della massa, ed quindi

proporzionale a D

3

, ed in seguito, quando ha inizio la fessurazione superficiale, tale

energia venga a concentrarsi in superficie sulle labbra della fessurazione stessa e che

diventi percio proporzionale a D

2

.

!ndicando con K un'opportuna costante e con

s

il peso specifico del materiale sottoposto

a comminuzione, si avra:

|

.

|

\

|

=

D d

K

W

S

1 1

La teoria di Bond poi, tiene conto del lavoro che stato precedentemente effettuato sul

materiale. L'energa necessaria cio per ridurre un materiale della dimensione D a quella d

sara data dalla differenza fra i quantitativi totali di energia necessari per passare da una

dimensione teoricamente infinita alle dimensioni D e d. Tale lavoro, necessario per ridurre

questa grandezza ipoteticamente infinita ad un valore standard di 100 micron, prende il

nome di indice di macinabilita di Bond o di Work index ed definito dalla relazione.

|

.

|

\

|

=

1

100

1

S

i

P

K

W

Dal confronto con la precedente, dunque, il lavoro di comminuzione presentera proprio

l'indice di macinabilita quale costante caratteristica del materiale e la formulazione

dell'energia consumata diventa:

|

|

.

|

\

|

=

D d

w W

i i

1 1

10

Noto quindi il "Work index" del materiale, la formula di Bond ci permette di determinare

immediatamente l'energia necessaria per realizzare una certa operazione di

comminuzione.

La legge di Charles, del 1972, quella che oggi riveste piu interesse in virtu del suo

carattere generale ed in un certo senso riassuntivo delle tesi precedentemente esposte.

!ntegrando la formula di Charles:

n

x

dx

C W =

che gia abbiamo introdotto come espressione iniziale e generica dell'energia spesa, ci

consente di ottenere, a seconda dei diversi valori di n (rispettivamente n = 1, n = 2,

n = 1.5) le leggi della comminuzione precedentemente esaminate.

Nel diagramma sottostante vediamo un raffronto fra le tre teorie.

Diagramma: energia - dimensioni

!l valore opportuno delle costanti sara suggerito di volta in volta dalla natura del prodotto

da macinare e dalle stesse modalita con cui si opera.

Consideriamo l'analisi granulometrica del materiale, immaginando di lavorare un'unita di

volume del prodotto a partire da una dimensione iniziale D del diametro.

Riprendendo la legge di Gaudin, che esprime matematicamente la curva granulometrica

come

o

|

.

|

\

|

=

K

x

Y 100

dall'integrazione dell'equazione

n

x

dx

C W = , tenendo conto della equazione

o

|

.

|

\

|

=

K

x

Y 100

,

con semplici passaggi si ricava:

( ) ( )

n

K

n n

C

W

+

=

1

1 1

100

o

o

Riportando in scala logaritmica W in funzione di K, la relazione diventa di tipo lineare,

otteniamo cio insiemi di punti perfettamente allineati su rette di coefficiente angolare l-n,

come si vede nella figura pagina seguente.

Diagramma in scala logaritmica di W in funzione di K

!! valore di n viene percio direttamente ricavato dalla pendenza della curva.

Da piu prove si ottengono quindi tutti gli elementi caratterizzanti il materiale in esame,

cos da esprimere in modo univoco il valore del lavoro W, ovvero dell'energia spesa per la

comminuzione.

L'utilizzo della forza di Charles viene a limitarsi nel caso di macinazione di materiali piu

complessi o comunque di rocce lontane dall'ipotesi di uniformita e omogeneita del

minerale stesso.

Validit di tali teorie e critica

Tradizionalmente le prime due leggi, quella di Rittinger e quella di Kich, hanno sempre

presentato due campi di applicazione diversi anche se in una certa misura complementari.

Nell'ambito delle granulometrie maggiori, infatti, una migliore attendibilita assunta dalla

teoria di Kich, che si sofferma sulla similitudine fra la ripartizione geometrica del materiale

e le dimensioni risultanti dalla comminuzione.

Per quanto concerne le frazioni granulometriche piu fini, si puo effettivamente constatare

come l'energia necessaria di frammentazione, fissato un determinato rapporto di

riduzione, abbia un andamento conforme alla legge di Rittinger.

Tuttavia, secondo diversi autori, per dimensioni molto ridotte del prodotto, si rende

necessario fare riferimento a valori energetici superiori e via via sempre crescenti rispetto

a quelli previsti dalla teoria.

Si puo facilmente constatare come il lavoro di riduzione sia direttamente proporzionale

all'aumento di superficie specifica e che, in seguito ad un'azione di comminuzione

prolungata, l'incremento di superficie sia via via sempre piu ridotto fino a tendere

asintoticamente, per una somministrazione di energia idealmente infinita, ad un valore

caratteristico di ciascun tipo di materiale.

!nfine, per quanto riguarda la formula di Bond si puo affermare che, a tutt'oggi, rimane

sicuramente la piu utilizzata, in virtu di tutte le realizzazioni pratiche che le sono proprie. Si

tratta di una teoria che nasce da una base decisamente empirica, la cui applicazione,

tuttavia, fornisce risultati pratici effettivamente utili.

Una limitazione notevole che si incontra nella verifica sperimentale di tutte le formulazioni

in esame sta nella misura esatta dell'energia realmente impiegata in un'azione di rottura

del materiale e nella sua riduzione dimensionale. La quantita di energia realmente

assorbita da un corpo sottoposto a comminuzione difficilmente determinabile in modo

univoco. Accanto all'effettivo lavoro di rottura, infatti, entrano in gioco altri tipi di energia

sotto forma di calore, di vibrazione, di movimenti di traslazione, di deformazione plastica,

di energia acustica, etc. Un'ulteriore difficolta si presenta nel caso in cui si estendano

queste leggi alle rocce. Per Kich intervengono in modo preponderante gli aspetti geologici

quali stratigrafia, tettonica: in una roccia infatti compaiono gia piani preesistenti di rottura,

fratture e microfratture. Le forze d'urto sono quindi intimamente legate alla struttura del

materiale: nella rottura la loro propagazione avverra quindi secondo linee di maggior

debolezza.

Charles ha dimostrato come la frazione di energia cinetica assorbita dal materiale

dipenda principalmente dalla energia di tutto il sistema. Di conseguenza anche l'indice

di macinabilita, che si riferisce all'energia complessivamente inclusa nel materiale prima e

dopo la riduzione viene determinato sperimentalmente e contiene implicito il rendimento

meccanico dell'apparecchio di comminuzione utilizzato. !l Work index dunque un

parametro dipendente da vari fattori geometrici, strutturali, dinamici. A parita di efficienza

di impianto e di comportamento del materiale in tutti i campi dimensionali puo essere

assunto come costante indipendente dalle modalita con cui viene realizzata la

comminuzione e dovra essere funzione esclusiva delle caratteristiche del minerale.

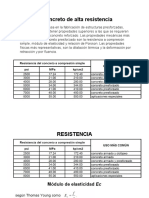

Dall'esame della seguente tabella si vede invece come i valori minimi e massimi presentino

escursioni notevoli. Essi dipendono sia dalle disuniformita intrinseche del materiale, che

variano anche all'interno di una stessa tipologia di minerali per i processi chimico-fisico

meccanici di formazione, sia dalle macchine impiegate e dalle modalita di prova.

W

i

(KWh/t corta)

Minerale

massimo minimo medio

Barite

8,9 2,+ +,7

Bauxite

1+,9 0,9 8,8

Fluorite

12,8 +,+ 8,9

Fosfati

13,2 6,5 9.9

Felspato

!6,+ 8,+ 10,8

Minerale a piombo e zinco

13,+ 6,8 10,9

Dolomite

18,6 2,2 11,3

Min. di ferro a magnetite

25,3 +.5 11,3

Carbone

16,5 6,0 11,+

Minerale di zinco

22 6,5 11,6

Minerale di piombo

15,3 8,3 11,9

Minerale di rame

26,3 6,+ 12,7

Calcare

33,3 6,5 12,7

Min. di ferro ad ematite

21,6 7,5 12,8

Clinker di cemento

36,7 9,1 13,+

Quarzo

22 12 13,6

Granito

31,9 10 ,7 15,1

Corindone

109,6 22,1 56,7

Tabelle sul Work Index di alcuni materiali

Velocit di comminuzione e "macinabilit" dei materiali

Accanto alle considerazioni di carattere energetico, la grandezza che presenta il maggior

interesse sia da un punto di vista teorico che da quello piu propriamente applicativo la

velocita di comminuzione. Particolarmente importante infatti la conoscenza del tempo

che il materiale impiega per raggiungere una certa granulometria. Tale grandezza si

presenta funzione sia della "macinabilita" del minerale, quindi delle sue caratteristiche piu

propriamente intrinseche, sia dell'energia ceduta al sistema e quindi della potenza e delle

peculiarita degli impianti.

Dalla determinazione della velocita di macinazione per un certo materiale viene a

dipendere il corretto dimensionamento della macchina di comminuzione, sia che lavori in

circuito chiuso che in circuito aperto.

Esperienze di macinazione sono state realizzate presso l'!stituto di Scienze Ninerarie della

facolta di !ngegneria di Bologna utilizzando un mulino a + giare cilindriche alimentato da

un motore elettrico a corrente alternata della potenza nominale installata di 0.55 cv

pari a 0.+ kW. Le giare, ovvero i contenitori metallici all'interno dei quali vengono alloggiati

materiale e corpi macinanti, presentano forma cilindrica per un valore del diametro interno

pari a 193 mm e dell'altezza di 250 mm.

Come corpi macinanti sono state utilizzate barre cilindriche di ferro con diametro iniziale di

2+ mm e per un peso di circa 900 g. ciascuna, realizzando un grado di riempimento pari a

circa un 37-38 dell'intero volume interno. La macinazione di tre diversi minerali, nel caso

specifico quarzo, feldspato e barite, ha messo in evidenza come l'andamento delle curve

dimensioni del macinato - tempi di macinazione vari notevolmente a seconda del tipo di

materiale.

A proposito, riportiamo i diagrammi rappresentativi di tale andamento:

Dimensioni del macinato-tempi di macinazione

Si puo facilmente constatare come a parita di tempo la barite raggiunga valori di finezza

molto piu accentuati, come del resto risulta anche dalla tabella del Bond in cui, fra i

minerali presi in esame, la barite rappresenti proprio quello a piu alta macinabilita.

Tali esperienze si riferiscono ad un valore in peso di alimentazione costante, ai medesimi

corpi macinanti, ovvero alla stessa densita, quantita, grado di riempimento della carica

macinante; in definitiva si operato mantenendo costanti i parametri propri del mulino.

Attualmente le ricerche mirate della determinazione della velocita con cui il materiale viene

a ridursi alle dimensioni volute e alla definizione per ogni minerale delle sue caratteristiche

di macinabilita sembrano essere la strada opportuna per raggiungere i risultati piu

interessanti nel campo della comminuzione industriale.

Esistono d'altro canto altri approcci allo studio in esame fra i quali le numerose teorie di

impostazione statistico-probabilistica che tendono ad esprimere in modo efficace il

fenomeno della macinazione per i mulini a sfere e a barre. Tali leggi mirano alla previsione

della probabilita con cui un elemento solido sottoposto a comminuzione viene frantumato

in base alle sollecitazioni che esso puo ricevere durante la sua permanenza nella

macchina.

You might also like

- Manuali - Elaborazione Motociclismo - Elaborazione Delle CentralineDocument9 pagesManuali - Elaborazione Motociclismo - Elaborazione Delle CentralinenikolaxxxteslaNo ratings yet

- MATERIALI Per L'industria MeccanicaDocument31 pagesMATERIALI Per L'industria MeccanicaGiuseppe VignolaNo ratings yet

- Calibro PDFDocument6 pagesCalibro PDFNicola CeratoNo ratings yet

- Mel-Frequency Cepstral CoefficentsDocument5 pagesMel-Frequency Cepstral CoefficentsFibro_No ratings yet

- Archicad ManualeDocument293 pagesArchicad ManualeMario FriscoNo ratings yet

- ComminuzioneDocument3 pagesComminuzioneLucaNo ratings yet

- Difetti Fonderia 254-775-1-PBDocument9 pagesDifetti Fonderia 254-775-1-PBMita GiancasproNo ratings yet

- 4 Deformazioni PlasticheDocument44 pages4 Deformazioni PlasticheBULGARELLILEONARDONo ratings yet

- Acciai Al Boro (12.9 Tra Gli Altri)Document10 pagesAcciai Al Boro (12.9 Tra Gli Altri)pfontana1No ratings yet

- Pavimentazioni AntigeloDocument9 pagesPavimentazioni AntigeloEmanuele MastrangeloNo ratings yet

- Esecuzione Paratia Pali DistintiDocument4 pagesEsecuzione Paratia Pali DistintiNiccolò ValimbertiNo ratings yet

- Aggregati Per Il Confezionamento Del Calcestruzzo - Proprieta Ç, Caratteristiche Tecniche e NormativaDocument8 pagesAggregati Per Il Confezionamento Del Calcestruzzo - Proprieta Ç, Caratteristiche Tecniche e NormativalucaNo ratings yet

- 4-Relazione Di Calcolo PI15060Document41 pages4-Relazione Di Calcolo PI15060alisa.gainaNo ratings yet

- Sol Esericzi e Domande 2Document102 pagesSol Esericzi e Domande 2inri gjinajNo ratings yet

- 5 ALL Limiti CedimentiDocument12 pages5 ALL Limiti CedimentiCarmine CacchioneNo ratings yet

- Resistenza Del Calcestruzzo Di Strutture Esistenti PDFDocument17 pagesResistenza Del Calcestruzzo Di Strutture Esistenti PDFLello MatarazziNo ratings yet

- La Post-Tensione Nei PavimentiDocument7 pagesLa Post-Tensione Nei PavimentiGiovanni PersicoNo ratings yet

- Come Calcolare Solai in C.A. Su Lamiera Grecata Collaborante PDFDocument20 pagesCome Calcolare Solai in C.A. Su Lamiera Grecata Collaborante PDFPier Giuseppe GallettoNo ratings yet

- Resistenza Del Calcestruzzo Alla Penetrazione Dell'AcquaDocument10 pagesResistenza Del Calcestruzzo Alla Penetrazione Dell'AcquaPippo FrancoNo ratings yet

- Dispensa Esplosivi Parte 8Document30 pagesDispensa Esplosivi Parte 8Gian Paolo FranceschiniNo ratings yet

- Geotechnical 55Document12 pagesGeotechnical 55dinoNo ratings yet

- TESI Rev.00Document24 pagesTESI Rev.00FrafenNo ratings yet

- Analisi Prestazionale Di Frese A Piena Sezione Per Lo Scavo in RocciaDocument106 pagesAnalisi Prestazionale Di Frese A Piena Sezione Per Lo Scavo in Rocciacvlpla55No ratings yet

- CLSDocument26 pagesCLSvirgus87No ratings yet

- Tribologia Parte1 PDFDocument29 pagesTribologia Parte1 PDFSucre Riccardo CannoneNo ratings yet

- 14 - Altri Costituenti Del CalcestruzzoDocument20 pages14 - Altri Costituenti Del CalcestruzzoRosario FedeleNo ratings yet

- 9 Mix DesignDocument13 pages9 Mix DesignandreaNo ratings yet

- Fessurazione MuriDocument11 pagesFessurazione MurijimmyfontanaNo ratings yet

- Risanamento Dei Ponti in Calcestruzzo: 1. IntroduzioneDocument21 pagesRisanamento Dei Ponti in Calcestruzzo: 1. IntroduzioneCasimiro ValdambraNo ratings yet

- 1era ParteDocument16 pages1era ParteGualberto Montaño HuarachiNo ratings yet

- DescrizioneTeoria-SCAMBIATORI PIASTREDocument24 pagesDescrizioneTeoria-SCAMBIATORI PIASTREengbonom99450% (1)

- Broch Xfiber54 08Document8 pagesBroch Xfiber54 08bobbynebaNo ratings yet

- Lavorazioni Per Deformazione PlasticaDocument43 pagesLavorazioni Per Deformazione PlasticaGiuseppe GentileNo ratings yet

- Metallografia e Corrosione Dei Giunti SaldatiDocument26 pagesMetallografia e Corrosione Dei Giunti SaldatiEur-Ing Nicola GalluzziNo ratings yet

- CLS - Cemento ArmatoDocument6 pagesCLS - Cemento ArmatoellalellaNo ratings yet

- La Rullatura Degli Alberi ScanalatiDocument12 pagesLa Rullatura Degli Alberi Scanalaticlucchini_751669793No ratings yet

- Pavimentazioni ClsDocument14 pagesPavimentazioni Clspippo6056100% (1)

- Tecnologie Per Applicazioni Di CantiereDocument44 pagesTecnologie Per Applicazioni Di CantiereGiuseppe Di PalmaNo ratings yet

- Rugosita Delle SuperficiDocument6 pagesRugosita Delle SuperficiProgrammaNo ratings yet

- Caratteristiche GommaDocument10 pagesCaratteristiche GommaRu MonNo ratings yet

- Calcolo Cerchiature in C.A. Per Interventi LocaliDocument10 pagesCalcolo Cerchiature in C.A. Per Interventi LocaliGiuseppe GentileNo ratings yet

- VibroflottazioneDocument10 pagesVibroflottazionePippo CarusoNo ratings yet

- Progettare Strutture in CADocument186 pagesProgettare Strutture in CAproprioio2No ratings yet

- Copriferro Secondo NTCDocument4 pagesCopriferro Secondo NTCAlessio DestroNo ratings yet

- Scambiatori Di Calore-DimensionamentoDocument26 pagesScambiatori Di Calore-DimensionamentoCkaal74No ratings yet

- Pannelli CLTDocument30 pagesPannelli CLTAlberto LorenzonNo ratings yet

- Caratteristiche Delle RocceDocument5 pagesCaratteristiche Delle RocceAntonio MazzilliNo ratings yet

- Esame TM 2014-06-12Document40 pagesEsame TM 2014-06-12Alessandro PaniniNo ratings yet

- Tecnologia MeccanicaDocument124 pagesTecnologia MeccanicaNoemi MagnaterraNo ratings yet

- TecnologiameccanicaDocument52 pagesTecnologiameccanicaFabio DondiNo ratings yet

- Tecnologia WJ AWJDocument79 pagesTecnologia WJ AWJscascsNo ratings yet

- Il Consolidamento Delle Strutture MurarieDocument32 pagesIl Consolidamento Delle Strutture MurarieLorenzo LeardiniNo ratings yet

- Beepitesi Utmutato E GerendaDocument5 pagesBeepitesi Utmutato E GerendaDudás PéterNo ratings yet

- TeknodrillDocument48 pagesTeknodrillGiovanni CaffaroNo ratings yet

- Le Dighe Hoepli PDFDocument44 pagesLe Dighe Hoepli PDFvscavelliNo ratings yet

- Masi Materiali EsistentiDocument24 pagesMasi Materiali EsistentilaboratorioediltestNo ratings yet

- 00 Tesi CompletaDocument330 pages00 Tesi CompletaSalvatore MattiaNo ratings yet

- I Materiali Compositi - Ugolini SamueleDocument21 pagesI Materiali Compositi - Ugolini SamueleChopinerNo ratings yet

- Travi ComposteDocument15 pagesTravi CompostesdgthdtrtretNo ratings yet

- Cap 6 - 7 Colata Dei MetalliDocument22 pagesCap 6 - 7 Colata Dei MetalliGianfranco Di MartinoNo ratings yet

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateFrom EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNo ratings yet

- Proprietà ed esempi di utilizzo di materiali siliconici nel restauro di manufatti artisticiFrom EverandProprietà ed esempi di utilizzo di materiali siliconici nel restauro di manufatti artisticiNo ratings yet

- MisureT 2012Document3 pagesMisureT 2012Nicola CeratoNo ratings yet

- L8-Instabilità ElasticaDocument22 pagesL8-Instabilità ElasticaNicola CeratoNo ratings yet

- Caratteristiche Della SollecitazioneDocument52 pagesCaratteristiche Della SollecitazioneNicola CeratoNo ratings yet

- Meccanica Razionale - Esercizi - Temi EsameDocument4 pagesMeccanica Razionale - Esercizi - Temi EsameNicola CeratoNo ratings yet

- Lavorazioni PlasticheDocument7 pagesLavorazioni PlasticheEnricoPietraNo ratings yet

- Mat5ab7 12-13Document2 pagesMat5ab7 12-13savaziNo ratings yet

- Misure Spazio e Figure 2 - SoluzioniDocument6 pagesMisure Spazio e Figure 2 - Soluzionisinghjaswanttony67No ratings yet

- 02 Integrali ImpropriDocument9 pages02 Integrali ImpropriCarlMuserNo ratings yet

- ElettromagnetismoDocument29 pagesElettromagnetismoghàloàpbwn1NàLòQF èèpùè hgHFNHNo ratings yet