Professional Documents

Culture Documents

Análisis de una tela doble

Uploaded by

Max Ostos GómezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análisis de una tela doble

Uploaded by

Max Ostos GómezCopyright:

Available Formats

UNIVERSIDAD NACIONAL DE INGENIERA

FACULTAD DE INGENIERA QUMICA Y TEXTIL

AREA ACADMICA DE INGENIERA TEXTIL

LABORATORIO DE DISEO Y ANALISIS Y TEJIDOS II

PIT-62 / A

PERIODO ACADMICO 2014 - I

INFORME N 04

ANALISIS DE UNA TELA DOBLE

PROFESOR: Ing. ADRIANO CHILQUILLO, FRANCISCO

REALIZADO POR: OSTOS GMEZ, MAX DILSON

DIAZ BARRUETA, LUIS

FECHA DE ENTREGA DEL INFORME: 22/06/2014

LIMA-PER

Contenido

COATING .............................................................................................................................. 3

1. OBJETIVO GENERAL ............................................................................................... 3

2. TIPOS DE ACABADO .............................................................................................. 7

2.1. Laminacin por extrusin de lmina plana ................................................... 7

2.2. Laminado con llama ....................................................................................... 14

2.3. Laminados con rasqueta ................................................................................ 14

2.4. Laminados con hot melt en forma de polvo ............................................... 15

2.5. Laminado con hot melt en forma de films adhesivos. ............................... 16

2.6. Laminado por pulverizacin de hot melt. .................................................... 17

COATING

1. OBJETIVO GENERAL

2. DEFINICICN

El recubrimiento textil puede definirse como el proceso de deposicin de

producto qumico en estado lquido o una formulacin compuesta, sobre un

substrato textil (tejido o tela no tejida), directamente o por transferencia, a una

o dos caras para obtener un tejido con unas propiedades especficas y

funcionales.

El laminado, por otra parte, consiste en la unin de dos substratos, bien

ambos textiles o bien un textil con un film polimrico, membrana, etc.,

haciendo uso de adhesivos, calor o presin.

Para el rubro del calzado se utilizan estos procedimientos para la obtencin

de las telas vinlicas.

El laminado sinttico es producido a partir de compuestos estratificados o

no, de polmeros compactos o expandidos, en forma laminada, con o sin

substratos, pudiendo ser ms o menos flexibles.

2.1. Estructura / combinaciones posibles

2.1.1. Estructura genrica utilizada para laminados sintticos

El espesor de las camadas y flexibilidad de los materiales

permite una gran diversidad de combinaciones.

a) laminados sintticos en PVC

b) laminados sintticos en PU

c) laminados sintticos en EVA

d) laminados sintticos en PU y PVC

2.1.2. Definiciones de las camadas o capas de los laminados:

Substrato: Material sobre el cual se aplica la terminacin, film de

cobertura y/o base, pudiendo ser textiles tejidos, textiles no

tejidos, tela o papel. Usualmente puede ser conocido como

refuerzo o soporte. Puede estar compuesto por fibras naturales o

sintticas.

Base: Camada intermedia entre el film de cobertura y el

substrato, o superficial sobre el substrato, pudiendo ser

expandida o compacta, de materiales como, por ejemplo:

PVC, PU y EVA.

Film de cobertura: Camada superior a la base. En el caso que

esta camada no reciba ningn film de terminacin, tambin es

llamado top o skin.

Terminacin: Todo lo que estuviera sobre el film de cobertura (o

que pueda modificarlo), pudiendo ser una pintura, pelcula

transparente, estampa, grabado, tratamiento superficial

(floqueado, raspado, lijado) u otros. Normalmente es conocido

como top o skin.

Camada plstica: Material que est sobre el substrato,

pudiendo estar constituido por las camadas de la base, film de

cobertura y terminacin. Su espesor varia para cada tipo de

producto, pudiendo ser mayor o menor que el sustrato.

2.1.3. Combinaciones posibles

El top que forma la cobertura de la base tiene la finalidad de

embellecer el laminado.

2.2. Proceso productivo

Entre las diversas tcnicas para obtener laminados, podemos citar:

2.2.1. Para laminados de PVC:

Espalmado: proceso continuo de produccin, donde el

polmero es depositado en forma de pasta sobre una superficie

plana (normalmente papel), que le puede conferir grabado o

no. Este papel es removido de la lmina despus de su

fabricacin.

Calandrado: proceso continuo de produccin, donde el

polmero es procesado entre cilindros, los cuales le otorgan la

forma de lmina.

Extrusin: proceso continuo de produccin, donde el polmero

es procesado a travs de un tornillo sin fin, siendo forzado contra

una matrz especial (flat dye) que le confiere el formato final de

lmina.

Inmersin: proceso continuo donde a travs de un sistema de

transporte adecuado, se hace la inmersin del sustrato en el

tanque que contiene polmero. Despus, el excedente es

escurrido por el efecto de la gravedad y secado en estufa.

2.2.2. Para laminados de PU:

Los sistemas de obtencin de laminados son semejantes a los

descriptos para PVC, con algunas modificaciones.

Mtodo de expansin: proceso continuo de produccin

donde se aplica una solucin slida de PU sobre papel

antiadherente con el objetivo de formar una cobertura

superior fina. Un pre-polmero de PU con agente de

reticulacin es depositado sobre esta camada. Despus, es

realizado el doblado sobre el substrato, antes de la

solidificacin de esta camada.

Mtodo de coagulacin: proceso continuo de produccin,

donde una solucin de PU, disuelta en solventes especficos

y con aditivos, es desparramada directamente sobre el

substrato para formar la primera camada. Esta es

coagulada por el pasaje de un bao de agua. Despus, es

aplicada la principal cobertura del PU, siendo entonces

sometida a una corriente de aire hmedo para la formacin

de un pre-gel antes de pasar nuevamente por el bao de

coagulacin. Se hace un lavado y el tejido revestido es

prensado entre los cilindros y secado en los tneles de aire

caliente. Se puede, todava, depositar una camada de la

base de PU slida y fina.

2.2.3. Laminados de EVA:

Proceso continuo de produccin, donde la lmina de EVA es

adherida al substrato a travs de un adhesivo termofusionable,

pasando posteriormente entre cilindros.

Caractersticas

A continuacin enumeramos algunas propiedades y

caractersticas:

a) La resistencia a la traccin, elongamiento y el rasgado de

los laminados dependen de los substratos utilizados.

b) Los laminados con substratos en tela poseen mayor

elongamiento.

c) Con una mayor plastificacin en el laminado, se obtiene un

mayor flexionamiento continuo.

d) El laminado que posee una plastificacin adecuada y un

mayor espesor, provee mayor resistencia a la friccin y a la

flexin continua.

e) La resistencia a la luz de los laminados depende del tipo de

pigmento y estabilizante utilizado.

f) Los diversos tipos de laminados poseen diferentes

caractersticas en relacin al calor y a la humedad.

g) Normalmente, los tops de los laminados son altamente

resistentes a la abrasin.

h) Los laminados, en general, son resistentes a productos

qumicos utilizados en la industria del calzado, con

excepcin de determinados solventes.

i) Algunos aceites plastificantes, que poseen baja

compatibilidad con el PVC, pueden migrar para la

superficie provocando problemas para el pegado,

impresin y otros.

j) Normalmente, los laminados aceptan impresin directa o

por transferencia.

k) Los laminados pueden ser termoformados, obtenindose

bajos o altos relieves, pero es necesario poseer una

cantidad suficiente de base y utilizar la tcnica de alta

frecuencia.

l) Generalmente, los laminados de EVA y PVC no son

transpirables, a no ser cuando son microperforados.

Aplicacin

Normalmente son utilizados para:

a) Calzados (como capellada externa, forro y plantilla de

terminacin entre otros)

b) Marroquinera, valijas, carteras y accesorios

c) Artculos deportivos

d) Artculos de ocio

e) Artculos tcnicos

f) Artculos promocionales

g) Etiquetas

h) Otros

El uso al cual se destinar el laminado, definir su estructura y las

combinaciones posibles.

3. TIPOS DE APLICACION

3.1. Laminacin por extrusin de lmina plana

El proceso de laminacin por extrusin de lmina plana consiste

bsicamente en extruir un polmero y hacerlo pasar por un cabezal de

lmina plana o T-Die, para depositar inmediatamente esta lmina entre los

sustratos a laminar.

De esta forma se consiguen laminados con caractersticas mecnicas

y fsicas diferentes a los que se obtienen con otro tipo de procesos de

laminacin. Esto es as porque con el laminado por extrusin podemos

elegir el polmero y el gramaje que se va a depositar.

Este proceso est indicado para laminados desde 90 g/m2 hasta

1200g/m2. Para laminados con gramajes inferiores a 90 gr/m2 no es

aconsejable este sistema puesto que no se consiguen buenas adhesiones.

A continuacin se proceder a describir las partes que componen una

instalacin de laminacin por extrusin de lmina plana.

3.1.1. Extrusora

La extrusin es un proceso de compresin en el cual se fuerza al

material a fluir a travs del orificio de un cabezal para generar un

producto largo y continuo, cuya forma esta definida por la forma de

la seccin transversal del orificio. Es un proceso de conformacin

para polmeros que se usa ampliamente con termoplsticos y

elastmeros (rara vez con termoestables) para producir

masivamente artculos como tubos, ductos, mangueras, perfiles

estructurales (molduras de ventanas y puertas), lminas y pelculas,

filamentos continuos, recubrimientos de alambres y cables

elctricos. Para este tipo de productos, la extrusin se lleva a cabo

como un proceso continuo y se corta en las longitudes deseadas. Es

una de las tcnicas de transformacin de poliolefinas ms utilizadas

mundialmente.

Figura 1 Extrusora

3.1.2. Tolva

En la extrusin de polmeros el material en forma de granza se

suministra a una tolva por medio de un alimentador neumtico.

Sobre la tolva se disponen los dosificadores, volumtricos o

gravimtricos segn la precisin de dosificado que se requiera. Los

dosificadores se encargan de aplicar el masterbatch encargado

del color del polmero y de los aditivos (slip, retardantes a la llama,

cargas, etc).

La tolva debe contar con un sistema de enfriamiento de la

garganta: Con la mayor parte de los materiales polimricos, y en

especial las poliolefinas, es necesario mantener la temperatura de la

zona de alimentacin al tornillo, conocida como "garganta de

alimentacin", al menos a 50C por debajo de la temperatura de

fusin del polmero. Una temperatura muy baja en la zona de

alimentacin impide que la fusin de la resina produzca la adhesin

de la misma a la superficie del tornillo; minimizando el flujo de

material por arrastre, y por lo tanto el caudal extruido.

Generalmente, el uso de agua corriente permite mantener la

temperatura de la garganta en los lmites deseados (Tm-50C); sin

embargo, en ambientes calientes y con equipos de alto caudal de

produccin puede requerirse el uso de agua enfriada en torres o

incluso, refrigerada.

3.1.3. Cilindro

El barril o exterior de la extrusora es un cilindro metlico que

conforma, junto con el tornillo de extrusin, la cmara de fusin y

bombeo de la extrusora. En pocas palabras es la carcasa que

envuelve al tornillo.

En el diseo de todo cilindro de extrusin se busca:

1) Mxima durabilidad.

2) Alta transferencia de calor.

3) Mnimo cambio dimensional con la temperatura.

En la fabricacin de cilindros de extrusin tales exigencias logran

ser cubiertas utilizando materiales tales como: Xaloy 101 (para

extrusoras de propsito general, procesamiento de PEAD y PEBD),

Xaloy 800 (para el procesamiento de PELBD), Xaloy 306 (para

productos corrosivos, como los copolmeros cidos) (2).

Los cilindros de extrusin que poseen una superficie interna con

canales de formas especficas. Zonas acanaladas ubicadas en la

etapa de alimentacin de los cilindros de extrusin, suelen ser

utilizadas para favorecer el procesamiento de resinas de bajo

coeficiente de friccin (Ej.-PEAD y PP).

Figura 2 Seccin transversal cilindro

Existe un variado diseo de zonas de alimentacin acanaladas;

sin embargo, las de canales de seccin cuadrado maximizan el

volumen de material alimentado. Las zonas de alimentacin

acanaladas permiten controlar el coeficiente de friccin polmero-

cilindro mediante la geometra; reduciendo la sensibilidad con

respecto a la temperatura y las propiedades termodinmicas de las

resinas. Por otro lado, las zonas de alimentacin acanaladas

permiten incrementar el volumen de la seccin de alimentacin,

acelerando as la fusin; con lo que se logran importantes aumentos

en el caudal de extrusin. Con mayores precauciones que con los

extrusores tradicionales, las secciones de alimentacin acanaladas

deben mantenerse refrigeradas y aisladas del cilindro de extrusin;

para favorecer el desplazamiento axial del polmero.

En los cilindros con zonas de alimentacin lisas (convencionales)

las etapas de dispersin y mezclado del tornillo se encuentran

localizadas en la zona de dosificacin (ltima seccin del tornillo); lo

cual frecuentemente genera merma en la produccin. En cilindros

acanalados los mejores resultados se han obtenido ubicando las

etapas de mezclado a dos tercios (2L/3) de la longitud del tornillo.

Esta ubicacin promueve la dispersin de aglomerados y la

finalizacin de la fusin.

Sistema de calentamiento del cilindro: El calentamiento del

cilindro se produce, casi exclusivamente, mediante resistencias

elctricas.

El sistema de calentamiento de la extrusora es responsable de

suministrar entre un 20-30% del calor necesario para fundir la resina.

Para suministrar el calor requerido, el calentamiento suele ser de

38750 a 77500 W/m

2

).

Sistema de enfriamiento del cilindro: Aunque pueda lucir

contradictorio, cada zona de calentamiento del tornillo de la

extrusora est acompaada, en la mayor parte de los equipos

comerciales, de un ventilador el cual permite e! control de la

temperatura eliminando calor de la extrusora mediante el flujo de

aire sobre la superficie requerida. Los ventiladores son accionados

por controladores de temperatura que comandan la operacin de

los calefactores elctricos.

Los ventiladores entran en operacin cuando la temperatura de

una zona supera el punto prefijado, por efecto de:

a) La transferencia excesiva de calor por parte de la

resistencia (Ej.- Durante el arranque de la mquina).

b) La generacin excesiva de calor por parte de los

elementos de mezclado presentes en el tornillo de la

extrusora.

La temperatura de extrusin slo puede ser controlada de

manera precisa mediante la accin combinada de las bandas de

calentamiento elctrico y los ventiladores de cada zona.

3.1.4. Tornillo

El tornillo tiene varias funciones y se divide en secciones que

corresponden a cada funcin. Las secciones y las funciones son:

a) Seccin de alimentacin, en la cual el material se

mueve desde la puerta de la tolva y se precalienta

b) seccin de compresin; donde el polmero

adquiere una consistencia lquida, el aire atrapado

entre la granza se extrae de la fusin y el material

se comprime

c) seccin dosificadora; en la cual se homogeneiza

la fusin y se desarrolla suficiente presin para

bombearla a travs del orificio del cabezal.

Figura 3 Detalles de un tomillo extrusor dentro del cilindro.

La operacin del tornillo est determinada por su geometra y su

velocidad de rotacin. La geometra tpica de un tornillo extrusor se

describe en la figura 3. El tornillo consiste en paletas o aspas

espirales (roscas) con canales entre ellas, que conducen el polmero

fundido. El canal tiene un ancho Wf y una profundidad dc, Al girar el

tomillo, las paletas empujan el material hacia adelante a travs del

canal desde la tolva hasta el dado, Aunque no se aprecia en el

diagrama, el dimetro de la paleta es ms pequeo que el del

cilindro D con un pequeo claro de aproximadamente 0.05 mm. La

funcin de este claro es limitar la fuga de la fusin hacia atrs, a

travs del canal conductor. La pared de la paleta tiene un ancho

Wf, y est hecha de acero endurecido para resistir el desgaste al

girar y al rozar contra el interior del cilindro. El tornillo tiene un paso,

cuyo valor es generalmente cercano al dimetro D. El ngulo de la

paleta A es el ngulo de la hlice del tornillo y puede determinarse

mediante la relacin:

El incremento de presin que se aplica al polmero fundido en

las tres secciones del cilindro se determina en gran parte por la

profundidad del canal dc. En la figura 2.30, dc es relativamente

grande en la seccin de alimentacin para permitir la admisin de

grandes cantidades de polmero granular en el cilindro. En la

seccin de compresin, dc se reduce gradualmente, aplicando as

presin creciente en el polmero al ser fundido. En la seccin

dosificadora, dc es pequeo y la presin alcanza un mximo al

restringirse el flujo por el empaque de la pantalla y la placa de

sostn. En la figura 1, las tres secciones del tornillo se muestran

iguales en longitud; esto es apropiado para un polmero que funde

gradualmente como el polietileno de baja densidad PEBD (en ingls

LDPE). Para otros polmeros, las longitudes ptimas de las secciones

son diferentes. Para polmeros cristalinos como el nylon, la fusin

ocurre ms bien abruptamente en un punto especfico de fusin, en

consecuencia es apropiada una seccin corta de compresin. Los

polmeros amorfos como el cloruro de polivinilo funden ms

lentamente que el LDPE, y la zona de compresin para estos

materiales debe tomar casi la longitud entera del tornillo. Aunque el

diseo ptimo del tornillo para cada tipo de material es diferente, es

una prctica comn usar tornillos de propsito general. Estos diseos

representan un compromiso entre los diferentes materiales y se evita

la necesidad de hacer frecuentes cambios de tornillo, asociados

con los paros del equipo.

El avance de los polmeros a lo largo del cilindro conduce

finalmente a la zona del cabezal. Antes de alcanzar el cabezal, la

fusin pasa a travs de un filtro.

Lo que hemos descrito hasta aqu es una mquina

convencional de extrusin de tornillo simple. Es necesario mencionar

los extrusores de tornillo doble porque estos ocupan un lugar

importante en la industria. En estas mquinas, los tornillos son

paralelos dentro del cilindro. Los extrusores de tornillos gemelos

parecen especialmente adaptados para el PVC rgido, un polmero

difcil de extruir normalmente y para materiales que requieren un

mayor mezclado.

Figura 4 Tornillo

3.1.5. Filtro

El filtro es una malla la cual es una serie de cribas de alambre

soportadas por un plato rgido (llamado plato rompedor) que

contiene pequeos agujeros axiales. La malla funciona para:

1. Filtrar contaminantes y terrones duros de la fusin

2. Acumular presin en la seccin dosificadora

3. Enderezar el flujo del polmero fundido y borrar su memoria del

movimiento circular impuesto por el tornillo. Esta ltima funcin

se relaciona con la propiedad viscoelstica del polmero; si el

flujo no fuera enderezado hacia la izquierda, el polmero podra

recuperar sus giros dentro de la cmara de extrusin, tendiendo

a crecer y a distorsionar la extrusin.

Figura 5 Filtro

3.1.6. Cabezal de lmina plana

El flujo de plstico fundido se distribuye uniformemente a lo

ancho del cabezal para obtener a la salida del mismo la lmina

plana. Con el fin de que la lmina tenga un espesor constante al

ancho, se divide el cabezal por zonas de forma que cada una de

ellas tenga la temperatura controlada. Existen cabezales con el

labio de apertura con apertura variable y motorizada que

garantizan una mxima precisin en el espesor de la lmina.

Figura 6 Cabezal

3.1.7. Chill-roll

El chill-roll est formado por un cilindro motorizado de grandes

dimensiones (400 700 mm) refrigerado por agua. Una enfriadora se

encarga de mantener el agua a la temperatura ajustada pudiendo

variar est segn el proceso de 3 a 30 C. Este cilindro es el

responsable de solidificar la lmina de polmero fundido. La

adhesin de la lmina a los sustratos es posible gracias al cilindro de

presin (nip roll). Este cilindro presiona sobre el chil-roll y tambin

est refrigerado. Los sustratos textiles forman un sndwich con la

lmina de plstico fundido al pasar entre el cilindro de presin y el

chill-roll.

Figura 7 Chill roll

3.1.8. Variables del proceso

Las caractersticas del laminado dependern de las siguientes

variables:

Polmero de laminado

Velocidad de giro de la extrusora (rpm)

Temperatura del cilindro de la extrusora (C)

Estado del filtro

Temperatura del cabezal de lmina plana (C)

Temperatura del agua de enfriamiento de chill-roll (C)

Presin de cilindro de presin (nip Roll) (kg/m2)

Velocidad del chill-roll (m/min)

3.2. Laminado con llama

El laminado con llama de espumas termoplsticas se emplea mucho,

por ejemplo para tapiceras de coche. La espuma se funde por

calentamiento de una de sus caras. La espuma tiene un espesor

claramente reconocible de 05 mm.

Ventajas: Tcnica experimentada y probada, buena adhesin,

alta velocidad de trabajo, resistencia a altas temperaturas y

posibilidad de acoplar tres capas en una sola pasada.

Inconvenientes: Sanidad y seguridad, formacin de gases txicos,

depuracin humos con carbones activos, productos no

reciclables, no utilizable para telas no tejidas, ni tejidos acolchados

y abiertos.

Coste: Bajo a moderado.

Figura 8 laminado tipo sandwich

3.3. Laminados con rasqueta

Aplicacin a uno de los sustratos de un adhesivo en forma de pasta

por medio de una rasqueta calibrada para su pegado posterior a un

segundo sustrato por medio de unos cilindros de presin. El secado de la

pasta se realiza en un rame de pequeas dimensiones.

Pasta adhesiva en medio acuoso (solucin o dispersin acuosa)

Ventajas: No inflamable, seguro, fcil limpieza y fcil almacenado.

Inconvenientes: Energa de secado, proceso lento, bajo contenido

slidos y duracin limitada

Coste: Bajo a moderado

Pasta adhesiva en medio disolvente (solucin en disolvente)

Ventajas: Secado rpido, buena resistencia agua y fcil

humectacin del sustrato.

Inconvenientes: Humos legislacin por necesidad de extraccin de

COVs y almacenado con riesgo de incendios.

Coste: Moderado a caro.

Figura 9 Laminado con rasqueta

3.4. Laminados con hot melt en forma de polvo

El hot melt en forma de polvo se almacena en una tolva que est en

contacto con una calandra que dispone de un huecograbado, de forma

que la cantidad necesaria de adhesivo es transferida de esta calandra al

sustrato. Posteriormente el adhesivo ser activado al pasar por un tnel de

calentamiento y as se producir el adhesivado con el segundo sustrato.

Ventajas: Resultado satisfactorio desde el punto de vista tcnico y

comercial,util para amplia gama de productos, no es necesario

depurar humos.

Inconvenientes: Limitada velocidad proceso. Alto consumo

energa elctrica.

Sistema Meyer Flatbed

Los sustratos a laminar, se calientan entre dos cintas sinfn

teflonadas.

Los sustratos planos se calientan, para fundir el adhesivo, en las

zonas de infrarrojos y se prensan con pares de rodillos.

Figura 10 Sistema Meyer Flatbed

Figura 11 Sistema Schaeti

3.5. Laminado con hot melt en forma de films adhesivos.

Este sistema permite el pegado de dos sustratos por medio de una

lmina adhesiva de hot melt que se sita ente los mismos. Un aspecto

importante a tener en cuenta es que la activacin de la lmina se realiza

en el interior de una calandra que tiene ajustada la velocidad de paso

dependiendo de la lmina que se est utilizando en ese momento.

Ventajas: No contaminan, peso constante del film.

Inconvenientes: Gramajes y anchos fijos de los films, baja

velocidad de proceso, alto coste por m2, dispositivos especiales de

tratamiento

Coste: Moderado.

Sistema Stork

1. Cilindro calefactor con teflon

2. Rodillos de presin

3. Cinta sinfn siliconada

4. Sustrato

5. Film termoplstico

6. Laminado

7. Cintas teflonadas

8. Zona de enfriamiento

9. Zona de calentamiento

Figura 12 Laminado sistema Stork

3.6. Laminado por pulverizacin de hot melt.

3.6.1. Proceso de aplicacin

Se calienta una cola de poliuretano reactiva. Luego se

bombea la cola fundida hacia varias toberas de diseo

especial, que van rociando una fina niebla de cola. Este

proceso de automatizacin es sumamente importante.

Como resultado se obtiene una neblina de gotas

sumamente finas (partculas) de cola, que son depositadas

en el substrato.

El sistema de pulverizacin hot melt distribuye la cola

uniformemente sobre el substrato. La tcnica est

desarrollada hasta tal grado, que cantidades mnimas de la

cola, hasta de 1, 5 g/m pueden ser distribuidas

uniformemente. Gracias a esta distribucin igual de una

cantidad extremadamente pequea de cola, no quedan

afectadas las propiedades estructurales de los substratos.

Despus de aplicada la cola hot melt, se presionan los dos

materiales durante breve tiempo uno contra otro en

contacto lineal.

La cola luego se va endureciendo por el efecto de la humedad

en el aire, con lo cual ligar los dos substratos. Es un proceso

irreversible, lo cual implica que el producto laminado no ser

deslaminado a altas temperaturas.

Adems, es resistente a detergentes qumicos.

3.6.2. Ventajas de esta tcnica

Esta tcnica de laminacin tiene muchas ventajas en

comparacin con otras tcnicas de laminacin:

Puesto que la tcnica no hace uso en absoluto de solventes,

no se producen humos txicos.

Gracias a esto, hot melt es una tcnica muy inofensiva al

medio ambiente.

En esta tcnica se calienta qumicamente la cola, por lo

que los substratos se tratan a la temperatura ambiente. Por

consiguiente es bajo el consumo de energa.

Al no calentarse los substratos, este proceso es indicado

para materiales livianos y sensibles a los efectos de la

temperatura

Los materiales se transportan prcticamente sin tensiones a

travs de la mquina. Gracias a esto pueden ser

procesados fcilmente substratos mecnicamente dbiles

tales como, particularmente, los no-tejidos.

Puesto que la tecnologa de pulverizacin es un proceso sin

contacto, permite elaborar tambin materiales sensibles a

efectos de temperatura, como pelculas/diafragmas,

guatas, no-tejidos, etc.

La capa de cola aplicada no est cerrada, sino que est

compuesta de numerosos puntos de cola. Gracias a esta

capa de puntos abierta, el reducido depsito de cola y la

flexibilidad de la conexin de cola, el producto mantiene su

tacto blando.

La cola reactiva de poliuretano hot melt posee propiedades

excelentes, que son de grado superior comparadas con las

colas convencionales (de reactivacin) hot melt, al ser

aplicadas cantidades idnticas; stas propiedades incluyen

la fuerza de adherencia, elasticidad, resistencia trmica,

resistencia qumica, limpieza en seco, solidez al lavado, etc.

Son stas algunas ventajas de la tcnica misma.

3.6.3. Aplicaciones

De entre las muchas posibilidades de aplicacin, a

continuacin daremos una descripcin ms extensa de las tres

siguientes:

En la industria automovilstica, las tapiceras de asientos y

paneles interiores de coches casi siempre son producidos

por laminacin. Usualmente, es aplicada una capa de

goma esponjosa al textil, lo cual se suele hacer por medio

de la tcnica de laminacin con llama. En esta tcnica se

ablanda la goma esponjosa por medio de una llama a gas,

despus de lo cual es presionada aquella contra el material

textil. Puesto que este proceso siempre hace uso, en grado

mayor o menor, de llama, se producen vapores altamente

txicos. Por esta razn muchos pases prohben, o estn

pensando en prohibir, el uso de esta tcnica. El caso es que,

no slo la tcnica es muy contaminante, sino tambin el

hecho que la goma esponjosa usada no puede ser

reciclada. A causa de estos motivos se estn investigando

procesos en que la goma esponjosa es sustituida por un no-

tejido. Hot melt es en este sentido una tcnica de sustitucin

muy inofensiva al medio ambiente, sobre todo cuando se

combina con el uso de un material no- tejido. Se mantiene

intacta la permeabilidad al aire y se obtiene una fuerza de

cohesin muy buena.

Una segunda aplicacin se refiere a la laminacin de

material no-tejido de filtraje. Para los materiales de filtraje es

sumamente importante, que no sea afectada la

permeabilidad al aire. Pues al no dejar pasar el aire, el filtro

ya no sera filtro. Se desarrollaron tcnicas para aplicar a un

soporte no-tejido una capa con un patrn uniformemente

distribuido de agujeros exactamente definidas. Como

resultado de ello, los agentes contaminantes no pueden

penetrar muy profundamente en el filtro. La tcnica hot melt

es la tcnica ideal para aplicar esta clase de capas finales,

puesto que no afecta a las propiedades del material y deja

pasar el aire debidamente.

La tercera aplicacin de la laminacin son las pelculas

transpirables, que son usadas principalmente para

entretelas, en telas de moda, trajes deportivos y de tiempo

libre as como ropa protectora. Al aplicarse sin ningn

contacto una pequea cantidad de cola, el material de las

pelculas no se somete a fuerzas mecnicas o trmicas, por

lo cual mantiene la propiedad de respiracin activa que

muchas veces es indispensable en ropas de vestir.

4. RECUBRIMIENTOS CERMICOS SOL-GEL

El quin, qu, dnde, por qu y cmo de esta nueva opcin en

recubrimientos

4.1. Qu es la tecnologa sol-gel?

Sol (solucin): suspensin coloidal de partculas diminutas en un

medio lquido que experimentan un proceso de hidrlisis y condensacin

en la polimerizacin para formar un gel. Ocurre durante la fase de

activacin (ver abajo).

Gel: material slido y parecido a la gelatina cuyas propiedades varan

de suave y blando a duro y rugoso. Se definen como un sistema reticulado

sustancialmente diluido, que no muestra fluidez cuando est estable.

Cuando el gel se aplica como recubrimiento y se seca, se crea una capa

dura parecida al vidrio y de apariencia cermica.

4.2. Realmente son recubrimientos cermicos?

La tecnologa sol-gel es un hbrido entre la qumica orgnica y la

inorgnica. Los recubrimientos resultantes se describen por su apariencia

cermica y comparten muchas de las caractersticas de este material

pero en menor grado. Comparados con el PTFE, los sol-gel son ms duros

(resistencia al granito de 9H) y pueden resistir a altas temperaturas (hasta

450C/840F).

Cermico es un trmino muy amplio, por lo que estos productos se

suelen dividir en cuatro sectores: estructural (ladrillos, tuberas), ignfugo

(revestimientos para hornos), utensilios de vajilla (servicio de mesa) y

tcnico (ingeniera).

Por eso estos recubrimientos son ms bien de apariencia cermica.

4.3. TECNOLOGA SOL-GEL Y UTENSILIOS DEL HOGAR: Qu conexin

existe?

Hay muchas aplicaciones para los productos sol-gel. Los cientficos los

han usado para producir materiales muy ligeros, as como utensilios

cermicos muy duros.

Una de las reas de aplicacin ms extensas son los recubrimientos.

Los recubrimientos protectores y decorativos pueden aplicarse al vidrio,

metal y otros sustratos. En este sector es donde los recubrimientos

cermicos para utensilios del hogar y la cocina han evolucionado.

4.4. Qu hace a los recubrimientos sol-gel tan diferente de los

recubrimientos antiadherentes tradicionales?

Tradicionalmente, la mayora de empresas fabricantes de

recubrimientos han formulado sistemas anti-reactivos (como creadores,

cualquier reaccin qumica que ocurra debido a las formulaciones es

indeseable, porque podra alterar la calidad y resultado del recubrimiento

final). Los creadores reciben materiales pre-polimerizados de sus

proveedores y los combinan para aplicarlos como recubrimientos.

Con sol-gel, el proceso es al contrario: los creadores comienzan con los

monmeros y crean el polmero en la formulacin por medio de una

reaccin qumica. As, los sistemas sol-gel s son reactivos.

Tal y como se expone en la seccin de la PKN Qu es un

recubrimiento antiadherente?, hay cinco elementos bsicos que

conforman un recubrimiento lquido antes de aplicarlo:

1. El aglutinante (o resina) se adhiere a la superficie del utensilio. Es

el pegamento, proporcionando adhesin y cohesin. Tambin

determina las propiedades fundamentales del recubrimiento.

2. El pigmento le da color.

3. El componente antiadherente proporciona la antiadherencia.

4. Los agentes reforzantes aportan fuerza y resistencia al uso.

5. El conductor (agua o disolvente) en el que los otros materiales se

encuentran suspendidos, que se evapora cuando el

recubrimiento se cura.

En la tecnologa sol-gel, el aglutinante se sintetiza durante la fase de

cura. Proporciona una superficie dura, parecida al esmalte de la

porcelana, y se formula de modo que permite una buena antiadherencia

sin el uso de fluoropolmeros (p.e. PTFE).

4.5. Si los recubrimientos sol-gel no contienen fluoropolmeros, qu los

hace antiadherentes?

Sol-gel es un material hbrido. Tiene la fuerza del silicio, y puede

conseguir suavidad y una buena antiadherencia sin la necesidad de

fluoropolmeros. El ingrediente antiadherente est incrustado en el

recubrimiento.

4.6. Se necesita un equipo especial para aplicarlo?

Los sol-gel pueden aplicarse con una cadena de pulverizacin

convencional. Los recubridores necesitan equipamiento para preparar la

superficie, bien mezcladores estndar o rodillos, y capacidad para

precalentar el sustrato. Los utensilios deben precalentarse a una

temperatura de alrededor de 50-70C/120-160F. Ms tarde deben curarse

a temperaturas ms bajas que los recubrimientos antiadherentes

convencionales.

Cmo se procesa un recubrimiento sol-gel?

El proceso incluye: la activacin, la filtracin, la preparacin de la superficie

y la aplicacin.

Activacin: Antes de esto, los componentes individuales deben mezclarse a

conciencia ya que existe una tendencia a que se formen sedimentos. Una vez

que se ha mezclado debidamente, dichos componentes deben mezclarse

con unos ratios especficos en un mezclador durante un tiempo especfico.

Durante la mezcla, la reaccin qumica crea un incremento en la temperatura.

Nota: la mayora de los fabricantes empaquetan los componentes en las

proporciones adecuadas para evitar problemas.

Filtracin: Como con cualquier recubrimiento, es necesario filtrar el producto

mezclado antes de aplicarlo.

Preparacin de la superficie: Los sustratos ms comunes que se utilizan con

los sol-gel son el aluminio y el acero inoxidable. Hay bases especiales en fase

de desarrollo para utilizar con esta tecnologa en acero de carbn y hierro

fundido.

Como con cualquier recubrimiento, la preparacin de la superficie es un

paso crtico y debe hacerse de manera adecuada para asegurar la adhesin.

Los utensilios deben estar libres de grasa y limpios para asegurar que la

superficie no contiene aceites, ya que el chorro de arena y otros mtodos no

siempre quitan todo el aceite. Cualquier aceite o grasa puede contaminar el

producto a aplicar e interferir en la adhesin, especialmente tras el uso

repetido del material.

A la mayora de los utensilios a recubrir con sol-gel se les aplica el mtodo

de chorro de arena, que hace la superficie ms rugosa y ms dientes a los

que el recubrimiento puede adherirse.

Nota: una preparacin de la superficie inadecuada puede causar

problemas con el resultado.

Si es demasiado suave, puede afectar negativamente tanto la adhesin

como el resultado mecnico. Si es demasiado rugosa, puede causar que el

recubrimiento se incruste en el exterior de la superficie, resultando en un

acabado seco y spero.

Otro paso importante es que los utensilios se precalienten a una

temperatura especfica.

Aplicacin: Con los sol-gel, hay un momento especfico en el que el

recubrimiento activado y filtrado debe aplicarse para conseguir la mxima

efectividad. Se aplican por medio de un equipo convencional de

pulverizacin. Estn disponibles en sistemas de una y dos capas.

Los sol-gel deben aplicarse solo a partes precalentadas que mantengan

una temperatura de 50-70C/120-160F durante el proceso de pulverizacin. Si

dichas partes no estn a esas

Mu

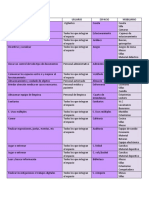

estra

L

ong.

en

tela

(cm)

L

ong.

suelta

(cm)

%

E

(%)

1 1

0

1

0,8

8

,0

2 1

0

1

0,9

9

,0

3 1

0

1

0,9

9

,0

4 1

0

1

0,8

8

,0

5 1

0

1

0,8

8

,0

6 1

0

1

0,9

9

,0

7 1

0

1

0,9

9

,0

8 1

0

1

1,0

1

0,0

9 1

0

1

0,9

9

,0

10 1

0

1

0,9

9

,0

You might also like

- Ejecución de pavimentos de hormigón impreso. EOCB0209From EverandEjecución de pavimentos de hormigón impreso. EOCB0209No ratings yet

- N° 03 - Actividad N°07 - Psicologia PDFDocument11 pagesN° 03 - Actividad N°07 - Psicologia PDFFernando CcoNo ratings yet

- Implantación Del Sistema Smed en Un Proceso de Impresión FlexográficaDocument19 pagesImplantación Del Sistema Smed en Un Proceso de Impresión Flexográficaмiĸe мeиdozaNo ratings yet

- Proceso de Infusión de Resina AeronáuticaDocument21 pagesProceso de Infusión de Resina AeronáuticaAlejandro Garnica100% (1)

- Practica 1 BolsaDocument21 pagesPractica 1 BolsaJesus Alfredo Soria SanchezNo ratings yet

- Moldeo Por Bolsa de Vacío o AutoclaveDocument28 pagesMoldeo Por Bolsa de Vacío o AutoclaveAmauriNo ratings yet

- PultrusiónDocument9 pagesPultrusiónAlan RiveraNo ratings yet

- CalandradoDocument98 pagesCalandradoAlbelis Mariana De SuárezNo ratings yet

- Flexografía BásicaDocument29 pagesFlexografía BásicaJordi Boluda Valls100% (20)

- Procesos de Fabricacion de Materiales CompuestosDocument10 pagesProcesos de Fabricacion de Materiales CompuestosArgenis Emmanuel Rodriguez Mariano100% (1)

- Proceso de Elaboracion de Bolsas de PlasticoDocument25 pagesProceso de Elaboracion de Bolsas de PlasticoLuis Antonio100% (1)

- Pastas, morteros, adhesivos y hormigones. EOCB0208From EverandPastas, morteros, adhesivos y hormigones. EOCB0208No ratings yet

- Formulario de Motores de Combustion InternaDocument8 pagesFormulario de Motores de Combustion InternaOswaldo Gomez100% (1)

- Manufactura de Materiales CompuestosDocument26 pagesManufactura de Materiales CompuestosRodrigo BorgiaNo ratings yet

- EJEMPLO Reporte DFH MachoverDocument5 pagesEJEMPLO Reporte DFH MachoverMaria Luisa CruzNo ratings yet

- Músculos Miembro InferiorDocument10 pagesMúsculos Miembro InferiorJAZMIN ARACELY LAURA FLORESNo ratings yet

- Bolsa de VacioDocument12 pagesBolsa de VacioESIME TicománNo ratings yet

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209From EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209No ratings yet

- Laminados SintéticosDocument3 pagesLaminados Sintéticosmartahp50No ratings yet

- Procesos de RecubrimientosDocument5 pagesProcesos de Recubrimientosjoseroldan7No ratings yet

- Recubrimiento LaminadoDocument30 pagesRecubrimiento LaminadoMAURICIO MEJÍANo ratings yet

- Procesos de MoldeoDocument50 pagesProcesos de MoldeoOscar Ocampo EstradaNo ratings yet

- CalandradoDocument10 pagesCalandradoKaty EstradaNo ratings yet

- Tema 8Document11 pagesTema 8Marisa goiburuNo ratings yet

- Guia de Segunndo ParcialDocument18 pagesGuia de Segunndo ParcialLeopoldo Godinez HernandezNo ratings yet

- Laminados ExposicionDocument42 pagesLaminados ExposicionLizvet Araceli AmaruNo ratings yet

- Documento Moldeo Por InfusiónDocument4 pagesDocumento Moldeo Por InfusiónCarolina AlzateNo ratings yet

- CALANDRADODocument16 pagesCALANDRADOBrenda ReyesNo ratings yet

- CalandradoDocument3 pagesCalandradoSusanaRamirezNo ratings yet

- Calandra DoDocument8 pagesCalandra DoStephany Solis GuerraNo ratings yet

- Procesado de Films Multicapa para Aplicación de Embalaje FlexibleDocument7 pagesProcesado de Films Multicapa para Aplicación de Embalaje FlexibleCristián Alvarez RuizNo ratings yet

- Calandra DoDocument2 pagesCalandra DoJavier Meza EscalanteNo ratings yet

- Tisalema 7720 MoldeadoDocument18 pagesTisalema 7720 Moldeadocarmen tisalemaNo ratings yet

- Materiales Compuestos Saco ElásticoDocument11 pagesMateriales Compuestos Saco ElásticoAlan RiveraNo ratings yet

- RTMDocument11 pagesRTMOswaldo GomezNo ratings yet

- 10FLOCADODocument60 pages10FLOCADONatabi LariosNo ratings yet

- T.P. #3 FlexografiaDocument8 pagesT.P. #3 FlexografiaHugo AguileraNo ratings yet

- Plastico ReforzadoDocument4 pagesPlastico ReforzadoAlejandraGranadosNo ratings yet

- Materiales CompuestosDocument125 pagesMateriales CompuestosDanny HTNo ratings yet

- MC Tema 3 Manufactura de Materiales CompuestosDocument19 pagesMC Tema 3 Manufactura de Materiales CompuestosmoisesNo ratings yet

- Preguntas de Repaso AleDocument10 pagesPreguntas de Repaso AleJulio ProfeNo ratings yet

- Moldeo Manual de Materiales Compuestos (Hand Lay-UpDocument12 pagesMoldeo Manual de Materiales Compuestos (Hand Lay-UpDann De JesusNo ratings yet

- Moldeo Por Bolsa de Vacío o Autoclave PDFDocument28 pagesMoldeo Por Bolsa de Vacío o Autoclave PDFAmauriNo ratings yet

- Moldeo Por ContactoDocument10 pagesMoldeo Por Contactobonachon2100% (1)

- Taller 3-Procesos de ManufacturaDocument4 pagesTaller 3-Procesos de ManufacturaMaria Jose ÁngelNo ratings yet

- Materiales CompuestosDocument5 pagesMateriales Compuestoskevin carrascoNo ratings yet

- Técnicas de Procesamiento de Materiales CompuestosDocument15 pagesTécnicas de Procesamiento de Materiales CompuestosOrlando Rangel0% (3)

- Procesos de ManufacturaDocument10 pagesProcesos de ManufacturaBrenda Abigail Villa DíazNo ratings yet

- Trabajo de Colado de Peliculas y Recubrimiento de Plasticos y NanotecnologiaDocument10 pagesTrabajo de Colado de Peliculas y Recubrimiento de Plasticos y Nanotecnologiaelpunk4492No ratings yet

- Introduccion Fibra y MoldesDocument6 pagesIntroduccion Fibra y Moldeskalin08No ratings yet

- MTRDocument18 pagesMTRlibrosmanNo ratings yet

- 5.4 Polimeros y Materiales CompuestosDocument17 pages5.4 Polimeros y Materiales CompuestosRIGOBERTO MARIN OVIEDONo ratings yet

- Fabricación de Productos de Plástico Reforzado Con Fibra de VidrioDocument5 pagesFabricación de Productos de Plástico Reforzado Con Fibra de VidrioZ RojasNo ratings yet

- 04 Compuestos 2da PARTE C-Matices y D ProcesosDocument36 pages04 Compuestos 2da PARTE C-Matices y D ProcesosPablo GarciaNo ratings yet

- Lonas y Encerados para CamionesDocument9 pagesLonas y Encerados para CamionesAdrianaNo ratings yet

- Proceso de Formado para Materiales Compuestos de Matriz PoliméricaDocument7 pagesProceso de Formado para Materiales Compuestos de Matriz PoliméricaCarlos Fabian De la EspriellaNo ratings yet

- Proceso de InfusiónDocument3 pagesProceso de InfusiónAlejandroNo ratings yet

- Procesos de ManufacturaDocument10 pagesProcesos de ManufacturaDavid Daniel TJNo ratings yet

- Cuestionario de Polimeros (Respuestas)Document5 pagesCuestionario de Polimeros (Respuestas)Capavi CapabaNo ratings yet

- PultrusiónDocument8 pagesPultrusiónDaniel VelázquezNo ratings yet

- Laminados naturalesDocument25 pagesLaminados naturalesMaria de los Ángeles Huaman HuayhuaNo ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- Pastas, morteros, adhesivos y hormigones. EOCB0209From EverandPastas, morteros, adhesivos y hormigones. EOCB0209No ratings yet

- Pastas, morteros, adhesivos y hormigones. IEXD0409From EverandPastas, morteros, adhesivos y hormigones. IEXD0409No ratings yet

- Dpccsem17 21octubreexperienciaDocument4 pagesDpccsem17 21octubreexperienciaTutu LotaNo ratings yet

- El Rompecabezas Del Territorio para Las Instituciones en El Meta EGGDocument2 pagesEl Rompecabezas Del Territorio para Las Instituciones en El Meta EGGEmilioGarciaGutierrezNo ratings yet

- La Bella y La Bestia - 230804 - 224800Document36 pagesLa Bella y La Bestia - 230804 - 224800Isabella BustosNo ratings yet

- Hojuela de CebadaDocument3 pagesHojuela de CebadaCue CuachoNo ratings yet

- Intoxicación por escombroides: causas, síntomas y tratamientoDocument12 pagesIntoxicación por escombroides: causas, síntomas y tratamientoana mariaNo ratings yet

- Picaduras de InsectosDocument3 pagesPicaduras de InsectosXintia Sarmiento ParraNo ratings yet

- El Inconsciente SocialDocument2 pagesEl Inconsciente SocialGore CabreraNo ratings yet

- Tecnicas de Intervención en Psicología EducativaDocument6 pagesTecnicas de Intervención en Psicología EducativaLy RodeloNo ratings yet

- Ada 4 PDFDocument2 pagesAda 4 PDFMICHELLE URBINA ORDOÑEZNo ratings yet

- OIL-Brown Training BOE - (Junio 2010)Document15 pagesOIL-Brown Training BOE - (Junio 2010)Dulce Jacqueline IslasNo ratings yet

- Enfermedades de Corazon y Los Vasos SanguineosDocument93 pagesEnfermedades de Corazon y Los Vasos Sanguineosplanet2011No ratings yet

- Técnicas y Cuidados de Enfermería en La Administración de EnemasDocument3 pagesTécnicas y Cuidados de Enfermería en La Administración de EnemasLuissanny Gonzalez100% (1)

- Diseño de bordo libre y dimensiones geométricas de presa de tierraDocument3 pagesDiseño de bordo libre y dimensiones geométricas de presa de tierraJeremías Pozo MariacaNo ratings yet

- Campo TacoboDocument5 pagesCampo TacoboJavier AquinoNo ratings yet

- Aditivos Antipardeamiento. Parte 2Document9 pagesAditivos Antipardeamiento. Parte 2Glennys Marí Espaillat NúñezNo ratings yet

- Sequence Terminale - Cirugías EstéticasDocument8 pagesSequence Terminale - Cirugías Estéticaslilou77No ratings yet

- Situación Mujer MundoDocument15 pagesSituación Mujer MundoNatalia Serrano AñezNo ratings yet

- Funcion de ReproduccionDocument3 pagesFuncion de ReproduccionYosuni RamosNo ratings yet

- Laboratorio #4 - MetamorficasDocument8 pagesLaboratorio #4 - MetamorficasDaniela GutiérrezNo ratings yet

- 1000-Problemas-Resueltos-De-Razonmaiento LogicoDocument388 pages1000-Problemas-Resueltos-De-Razonmaiento LogicoJorge ContrerasNo ratings yet

- Etapas de La Elaboracion Del PanDocument11 pagesEtapas de La Elaboracion Del PanMelissa Antón CadenillasNo ratings yet

- 1 Ensayo Seleccion ClonalDocument4 pages1 Ensayo Seleccion ClonalPaola Luna0% (1)

- Reporte 2Document18 pagesReporte 2braaaaaaanNo ratings yet

- Modulo 2 SociologiaDocument6 pagesModulo 2 SociologiaferkohlerNo ratings yet

- Historia Clinica: Datos Generales Del PacienteDocument4 pagesHistoria Clinica: Datos Generales Del PacienteLuz EscorciaNo ratings yet

- Programa de Actividades y NecesidadesDocument2 pagesPrograma de Actividades y NecesidadesAdriana Portillo RosalesNo ratings yet