Professional Documents

Culture Documents

Mpr-V-001-2002 - Manual de Proced. de Ingenieria de Diseño - Ingenieria de Corrosion

Uploaded by

kingmonstereOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mpr-V-001-2002 - Manual de Proced. de Ingenieria de Diseño - Ingenieria de Corrosion

Uploaded by

kingmonstereCopyright:

Available Formats

MANUAL DE PROCEDIMIENTOS DE INGENIERIA DE

DISEO.

INGENIERIA DE CORROSION

MPR-V-001.

ABRIL, 2002

SUBDIRECCION DE TECNOLOGIA Y DESARROLLO PROFESIONAL

UNIDAD DE NORMATIVIDAD TECNICA

MPR-V-001-2002 UNT

1/168

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

M E N S A J E

Pemex Exploracin y Produccin a travs de la Unidad de Normatividad Tcnica, comunica a los usuarios

de este documento lo siguiente:

Los autores de este Manual de Procedimientos de Ingeniera, son los analistas y diseadores de la

especialidad de Ingeniera de Diseo en Corrosin, que pertenecieron a la Gerencia de Ingeniera de

Proyecto de la desaparecida Subdireccin de Proyecto y Construccin de Obras de Petrleos Mexicanos. Su

contenido se ha conservado de acuerdo al documento original.

El propsito de emitir nuevamente este Manual de Procedimientos de Ingeniera con un numero de

identificacin de acuerdo a la normatividad de PEP, es para que sirva de gua y auxilie en la solucin de los

problemas de diseo, que se presenten durante el desarrollo de los proyectos de las obras de

infraestructura o instalaciones de este organismo.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 2 DE 168

P R E F A C I O

Pemex Exploracin y Produccin (PEP) en cumplimiento del decreto por el que se reforman,

adicionan y derogan diversas disposiciones de la Ley Federal sobre Metrologa y Normalizacin, y

acorde con el Programa de la Administracin Pblica Federal, as como con la facultad que le

confiere, la Ley de Adquisiciones, Arrendamientos y Servicios del Sector Pblico la Ley de Obras

Pblicas y Servicios Relacionados con las Mismas, expide el presente manual en ingeniera de

corrosin.

Esta manual se elabor tomando como la edicin del manual de procedimientos de ingeniera de

diseo, emitido en 1990 por Petrleos Mexicanos del que se llev a cabo su revisin, adecuacin y

actualizacin, a fin de adaptarlo a los requerimientos de Pemex Exploracin y Produccin.

En la elaboracin de este participaron:

Subdireccin de Regin Norte

Subdireccin de Regin Sur

Subdireccin de Regin Marina Noreste

Subdireccin de Regin Marina Suroeste

Direccin Ejecutiva del Proyecto Cantarell

Direccin Ejecutiva del Programa Estratgico de Gas

Subdireccin de Perforacin y Mantenimiento de Pozos

Coordinacin Ejecutiva de Estrategias de Exploracin

Auditora de Seguridad Industrial y Proteccin Ambiental

Subdireccin de Planeacin

Subdireccin de Administracin y Finanzas

Subdireccin de Tecnologa y Desarrollo Profesional

Unidad de Normatividad Tcnica

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 3 DE 168

C O N T E N I D O

Pgina

V/ Ingeniera de corrosin. .......................................................................... 6

V/ I. Introduccin ............................................................................ 6

V/ II. Proteccin catdica. ............................................................... 6

V/ II.1 Corriente impresa. .................................................................... 8

V/ II.2 Anodos de sacrificio. ................................... ...................... ..... 11

V/ II.3 Diseo para lneas enterradas. ....... ........................................ 12

V/ II.3.1 Establecimiento del problema. ........ ......................................... 14

V/ II.3.2 Fases de diseo. ............................... ...................................... 14

V/ II.3.2.1 Trabajos de campo. ................ ................................................. 14

V/ II.3.2.2 Anlisis de gabinete. ............................. .................................. 17

V/ II.3.2.3 Memoria descriptiva. .......................................... ...................... 25

V/ II.4 Diseo para lneas sumergidas. ..................... ......................... 28

V/ II.4.1 Establecimiento del problema. ................................ ................ 28

V/ II.4.2 Fases de diseo. ..................................................... ................ 28

V/ II.4.2.1 Trabajos de campo. ....................... ......................................... 28

V/ II.4.2.2 Anlisis de gabinete. ...................... ......................................... 29

V/ II.4.2.3 Memoria descriptiva. .............................. .................................. 30

V/ II.5 Diseo para tanques de almacenamiento. .... .......................... 30

V/ II.5.1 Establecimiento del problema. ........ ........................................ 30

V/ II.5.2 Fases de diseo. ................................... .................................. 31

V/ II.5.2.1 Trabajos de campo. ....................... ......................................... 31

V/ II.5.2.2 Anlisis de gabinete. ............................... ................................ 32

V/ II.5.2.3 Memoria descriptiva. ................................................................. 34

V/ II.6 Diseo para estructuras especiales. ........ ................................ 34

V/ II.6.1 Establecimiento del problema. ...... .......................................... 35

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 4 DE 168

V/ II.6.2 Fases de diseo. ....................................................................... 35

V/ II.6.2.1 Trabajos y pruebas de campo. ................................................. 35

V/ II.6.2.2 Anlisis de gabinete. ................................................................. 36

V/ II.6.2.3 Memoria descriptiva. ................................................................. 36

V/ II.7 Equipo necesario para pruebas de campo ............................... 36

V/ III. Recubrimientos anticorrosivos. ................................................. 37

V/ III.1 Determinacin del medio corrosivo. .......................................... 37

V/ III.1.1 Clasificacin del ambiente o agente corrosivo. ......................... 38

V/ III.2 Seleccin del sistema. .............................................................. 39

V/ III.2.1 Especificaciones del sistema. ...................... ............................ 39

V/ III.2.2 Preparacin de la superficie. ......... .......................................... 39

V/ III.2.3 Recubrimientos especificados en normas. ... ........................... 41

V/ III.2.4 Adecuacin de proyectos de recubrimientos por cambio de

servicio o ubicacin de las estructuras metlicas.

....................................... ................ ................ ........................

42

V/ III.3 Alternativas de proteccin. ............. .......................................... 42

V/ III.3.1 Recubrimientos de uso especfico. ........ .................................. 43

V/ III.4 Mtodos experimentales. ............... .......................................... 43

V/ III.4.1 Simulacin de ambientes en el laboratorio. .... ........................ 43

V/ III.4.2 Prediccin del comportamiento del recubrimiento con el tiempo.

......................... ................ ................ .......................... 44

V/ III.4.3 Experimentacin con nuevos sistemas. ......... ......................... 45

V/ III.5 Comportamiento del recubrimiento en campo. . ...................... 45

V/ III.5.1 Recubrimientos expuestos a agentes corrosivos a largo plazo.

................................................. ................ ............................... 46

V/ II.5.2 Anlisis de fallas. ........... .......................................................... 46

V/ II.6 Control de calidad. ........................... ........................................ 47

V/ III.6.1 Calidad del recubrimiento. ............ ........................................... 47

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 5 DE 168

V/ III.6.2 Preparacin de la superficie. ................. .................................. 48

V/ III.6.3 Aplicacin. ...................... .......................................................... 48

V/ III.6.4 Inspeccin final. ..................... .................................................. 49

V/ IV. Inhibidores de corrosin. ............. ............................................. 49

V/ IV.1 Clasificacin. .............................. .............................................. 49

V/ IV.1.1 Formadores de pelcula. ...... .................................................... 50

V/ IV.1.2 Modificadores del medio. ........................ ................................. 51

V/ IV.1.3 Miscelneos. ................ ............................................................ 51

V/ IV.2 Diagnostico en corrosin interna . ...... ..................................... 51

V/ IV.2.1 Anlisis qumico del fluido. .......... ............................................. 52

V/ IV.2.2 Testigos. .................................... .............................................. 52

V/ IV.2.3 Corrida de diablos. .................................... ............................... 54

V/ IV.3 Seleccin y dosificacin de inhibidores. . ................................. 55

V/ IV.3.1 Seleccin del inhibidor. ...................................... ...................... 55

V/ IV.3.2 Dosificacin y aplicacin del inhibidor. ....... ............................. 55

V/ V. Tareas diversas de ingeniera de corrosin. .. .......................... 56

V/ V.1 Cuadricula de sistividades. ................... ................................... 56

V/ V.2 Revestimiento anticorrosivo para lneas enterradas.

......................................................... ................ ........................ 57

V/ V.3 Caracterizacin de acero. .................... .................................... 59

V/ VI Apndices. ................................................. .............................. 64

V/ VI.1 Lista de smbolos. ...................... .............................................. 64

V/ VI.2 Bibliografa. .......................................... .................................... 66

V/ VI.3 Relacin de normas de Pemex Exploracin y Produccin de

aplicacin en el rea de Ingeniera de Corrosin. .................... 68

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 6 DE 168

V/ Ingeniera de corrosin.

V/ I. Introduccin.

En Pemex Exploracin y Produccin, al igual que en la mayora de las industrias cuyas instalaciones estn

principalmente constituidas por partes metlicas, se presenta el fenmeno de la corrosin. Este problema

causa importantes prdidas materiales derivadas de la reposicin total de estructuras o de retrasos en la

produccin por reparaciones.

Las medidas preventivas tomadas para controlar la corrosin consisten, fundamentalmente, en:

a. Sistemas a base de proteccin catdica: Son sin duda el mtodo ms eficaz para controlar la

corrosin en estructuras enterradas o inmersas en un electrlito. Estos sistemas, de acuerdo a su

forma de operar, se clasifican como de corriente impresa y por nodos de sacrificio.

b. Sistemas protectores con recubrimientos anticorrosivos: Se utilizan principalmente para

formar una barrera fsica entre el ambiente corrosivo y la estructura a proteger. Su uso ms

extendido es en elementos metlicos expuestos a la atmsfera.

c. Inhibidores de corrosin: Son sustancias que, adicionadas en pequeas concentraciones al

medio corrosivo, disminuyen eficazmente la velocidad de corrosin. Este mtodo reconoce su

principal campo de aplicacin en el interior de tuberas, tanques y equipos de proceso.

La Superintendencia de Ingeniera de Corrosin se encarga del proyecto de estos sistemas, bsicamente en

obras nuevas; siendo objetivo de este manual, proporcionar a los especialistas una gua para el desempleo

de los trabajos requeridos en su elaboracin.

V/ II. Proteccin catdica.

La corrosin en metales es un fenmeno natural, que consiste en la tendencia de estos materiales a

alcanzar un estado de equilibrio electroqumico con el medio, y que se caracteriza por presentarse a niveles

de energa ms bajos de los que poseen originalmente; en el caso de fierro (Fe), se alcanza esta condicin

ms estable en forma de xidos y sulfuros que conforman los minerales, menas y/o yacimientos a partir de

los cuales, mediante la adicin de energa se obtiene fierro metlico, materia prima bsica del acero.

Existen procedimientos para prevenir y controlar la corrosin, entre los que se pueden citar las barreras

fsicas que eliminan la interaccin metal- medio , modificadores del ambiente agresivo como inhibidores de

corrosin y proteccin catdica y el diseo de aleaciones y materiales resistentes.

Las barreras fsicas o recubrimientos anticorrosivos han tenido un gran desarrollo, ya que permiten, por lo

sencillo de su formulacin , lograr fcilmente el recubrimiento idneo para cada uso o agente agresivo; sin

embargo, ningn recubrimiento es capaz de garantizar una pelcula totalmente libre de poros o

discontinuidades, sobre todo, por los daos mecnicos que se ocasionan durante el manejo de la estructura.

Las fallas o discontinuidades del recubrimiento no son significativas cuando la estructura est expuesta a un

ambiente poco corrosivo pero, en un medio electroltico como suelos o agua, generan una corrosin

localizada que provoca daos a la estructura. La proteccin de estas reas, se realiza mediante un sistema

de proteccin catdica, mtodo electroqumico que se puede clasificar como modificador del ambiente

agresivo, o bien, de la estructura con respecto al medio.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 7 DE 168

La proteccin catdica consiste en obligar a la estructura a funcionar como ctodo en una celda de

corrosin, mediante la manipulacin y/o modificacin de factores electroqumicos.

La proteccin catdica y el fenmeno de corrosin electroqumica se desarrollan segn los mismos

fundamentos tericos de una pila seca, como la que se muestra en la figura 1.A; cuando el interruptor del

circuito est abierto no existe flujo de corriente y las paredes de zinc se mantienen intactas; cuando el

interruptor se cierra, figura 1.B, se produce un flujo de corriente desde la terminal positiva hacia la negativa y

un flujo de electrones en sentido contrario; los electrones al llegar a la superficie de la barra de carbn se

unen con los iones positivos presentes en el electrlito, completndose as el circuito elctrico. Al ceder

electrones se genera corriente en las paredes de zinc, producindose prdida de metal u oxidacin, mientras

que la barra de carbn se mantiene ntegra y ocurre el fenmeno conocido como reduccin. A la pila seca

tambin se le denomina celda galvnica en la cual la barra de carbn es el ctodo y el zinc es el nodo.

Para considerar protegida catdicamente una estructura de acero, existen diversos criterios de potencial

estructura electrlito, entre los que destacan:

a. 0.85 volts referidos a una media celda de cobre/ sulfato de cobre.

b. Modificar de 0.25 a 0.30 volts, en direccin negativa, el potencial natural de la estructura.

c. Modificar 0.10 volts, en direccin negativa, el potencial determinado con el mtodo de corrientes

mnimas;

Estos potenciales se pueden referir a distintos electrodos de referencia, en cuyo caso se deben considerar

las siguientes equivalencias:

Electrodo o media celda

Potencial equivalente

estructura /electrolito

Cobre / sulfato de cobre - 0.85

Plata / cloruro de plata

(1)

- 0.84

Plata / cloruro de plata

(2)

- 0.80

Calomel saturado - 0.778

Calomel 1.0 normal - 0.818

Calomel 0.1 normal - 0.871

Zinc puro + 0.25

(1)

En solucin 0.1 N de Cloruro de Potasio (KCL).

(2)

En agua de mar con resistividad de 20 ohm cm.

El potencial de 0.85 volts, referido a cobre / sulfato de cobre, es el criterio que se deber emplear en los

diseos usuales; los otros criterios se usarn en casos especficos como: estructuras desnudas, pobremente

recubiertas o en sitios de muy alta resistividad.

Respecto a potenciales mximos de proteccin, se acepta, para lneas enterradas recubiertas con esmalte

de alquitrn de hulla, el valor de 2.5 volts, referido a cobre / sulfato de cobre. Este valor es funcin,

bsicamente, del recubrimiento y el electrlito en que est inmerso, por lo que tratndose de recubrimientos

de tecnologa reciente, se debe verificar experimentalmente, siempre, su desprendimiento catdico.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 8 DE 168

V/ II.1 Corriente impresa.

Uno de los mtodos para aplicar proteccin catdica es el denominado como corriente impresa, en el cual se

imprime corriente al circuito formado por la estructura a proteger, el lecho andico y el cableado, mediante

fuentes externas de corriente directa.

El arreglo general de un dispositivo de proteccin catdica por corriente impresa comprende, como se

muestra en la figura 2:

1. Estructura a proteger: En la figura se representa un ducto, aunque puede ser un tanque de

almacenamiento, pilotes, tablaestacado o cualquier estructura metlica; es condicin que se encuentre

alojada en el seno del electrlito en que se instala el lecho andico. El electrlito puede ser suelo, agua de

mar, marisma, pantano, etctera.

La estructura a proteger se conecta al polo negativo de la fuente de corriente directa.

2. Fuente de corriente directa: Este dispositivo suministra la potencia necesaria para hacer circular la

corriente de proteccin requerida por la estructura, venciendo la resistencia total del circuito.

Estos dispositivos, dependiendo de los recursos disponibles en su lugar de instalacin, pueden ser

accionados por corriente alterna, motores de combustin interna, celdas solares, generadores elicos o por

medios trmicos.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 9 DE 168

B. CIRCUITO CERRADO.

Figura 1. Pila seca.

Interruptor

Resistencia

de circuito

Barra de carbn

+

_

Medio electrolitico

Na + CI

Pared de zinc

+

_

e

_

Flujo de

corriente

A. CIRCUITO ABIERTO

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 10 DE 168

1.- Estructura a proteger.

2.- Fuente de corriente directa.

3.- Lecho andico.

4.- Cableado.

5.- Relleno de coque metalurgico

Figura 2. Arreglo general de un dispositivo de proteccin catdica por corriente impresa.

3. Lecho andico: Es un agrupamiento de elementos llamados nodos, que pueden estar formados por:

grafito, fierro silicio, plomo plata, platino o algn otro material inerte, cuya funcin es drenar corriente al

electrlito para que por medio de ste se cierre el circuito. Este agrupamiento se conecta al polo positivo de

la fuente de corriente directa, con lo que acta como nodo del sistema.

Su dimensionamiento se efecta con base en la cantidad de corriente a drenar y a la resistividad del

electrlito; el material se define de acuerdo al medio en que se alojar.

4. Cableado: La estructura, la fuente de corriente directa y el lecho andico requieren interconectarse

elctricamente, ya que sta es una condicin bsica para un proceso catdico, que se consigue con cable

de cobre, cuyo calibre depender de la cantidad de corriente a manejar. Se prefiere cable doble forro vinanel

nylon o polietleno - polivinilo, ya que se aloja directamente en el terreno.

2

_

+

4

4

+

+ + + +

+

5

3 3 3

3 3

I

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 11 DE 168

Las uniones cable cable y cable estructura se realizan con soldadura por aluminotermia, aislndolas

posteriormente con resinas epxicas o cintas plsticas.

La principal ventaja de la corriente impresa es que a partir de un punto de inyeccin de corriente, llamado

punto de drenaje, es posible proteger una cantidad significativa de estructura. En barcos, muelles y tanques

permite manejar grandes volmenes de corriente, necesarios para este tipo de estructura.

La principal desventaja de estos sistemas es que requieren mantenimiento y ajustes de operacin

frecuentes, por lo que su instalacin en lugares remotos o inaccesibles no es recomendable.

V/ II.2 Anodos de sacrificio.

Este tipo de proteccin catdica aprovecha las caractersticas electroqumicas de los materiales metlicos,

que provocan un par galvnico al ponerse en contacto dos metales con diferente electronegatividad,

corroyndose el ms electronegativo o andico.

Con base en su actividad electroqumica, los metales se ordenan en una clasificacin que recibe el nombre

de serie galvnica, pudindose referir su electronegatividad a distintos medios; la relacin de potenciales de

aleaciones comnmente utilizadas, se muestran en la siguiente tabla:

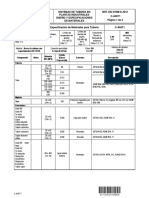

Tabla no. 1

Serie galvnica

Material

Potencial

(volts)

Magnesio puro (comercial) - 1.75

Magnesio aleado (6% Al, 3% Zn, 0.15% Mn) - 1.60

Zinc - 1.10

Aluminio aleado (5% Zn) - 1.05

Aluminio puro (comercial) - 0.80

Acero al carbn (limpio y brillante) - 0.5 a - 0.8

Acero al carbn (oxidado) - 0.2 a - 0.5

Hierro fundido (gris) - 0.5

Plomo - 0.5

Acero al carbn en concreto - 0.2

Cobre, Latn, Bronce - 0.2

Hierro fundido alto silicio - 0.2

Costra de laminacin en acero - 0.2

Carbn, Grafito, Coke + 0.3

Potenciales tpicos, en suelos neutros y agua, medidos con respecto a un electrodo de referencia de cobre /

sulfato de cobre.

El arreglo general de un dispositivo de proteccin catdica por nodos de sacrificio comprende, como se

muestra en la figura 3 de :

1. Estructura a proteger: Al igual que por corriente impresa, puede ser un ducto, un tanque de

almacenamiento, pilotes para muelles, etctera. Tambin es condicin que se encuentre alojada en el seno

del electrlito en que se instalar el lecho andico.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 12 DE 168

2. Lecho andico: En este caso, el agrupamiento de nodos al estar conectado directamente a la

estructura a proteger, aprovecha las caractersticas electroqumicas de los materiales metlicos.

Comercialmente se emplean distintas aleaciones de zinc, magnesio y aluminio como material andico para

estructuras de acero.

3. Cableado: El cableado es necesario para llevar a cabo la proteccin catdica por creacin de un par

galvnico.

La principal ventaja de este sistema es que, adecuadamente instalado, no requiere mantenimiento ni ajustes

de operacin y, considerando que adems no necesita instalaciones especiales de suministro de energa, su

aplicacin es ideal en lugares remotos o inaccesibles.

La influencia de estos sistemas es local, excediendo raramente el orden de las decenas de metros, por lo

que es necesario un mayor nmero de puntos de drenaje y de masa andica.

V/ II.3 Diseo para lneas enterradas.

Se entiende por lnea o por ducto a una tubera que conduce productos, principalmente lquidos y gaseosos,

mediante la aplicacin de un gradiente de presin entre sus extremos.

En la fabricacin de lneas para conducir hidrocarburos se emplea el acero y en su desarrollo se protegen

del ambiente alojndolas en cepas que posteriormente son cubiertas; dando origen a la denominacin de

lneas enterradas.

El terreno es un electrlito que permite y en ocasiones favorece el proceso de corrosin, por lo que las lneas

enterradas tienen siempre un recubrimiento protector; sin embargo, generalmente, ste no garantiza un

aislamiento perfecto del medio electroltico y se hace necesario recurrir a un sistema complementario basado

en los principios de proteccin catdica.

Para proteger catdicamente una lnea enterrada, se deben considerar los sistemas de:

a. Corriente impresa.

b. Anodos de sacrificio.

c. Combinacin de los dos anteriores.

En primer lugar se analiza la posibilidad de utilizar un sistema de proteccin por corriente impresa,

bsicamente por los alcances que se obtienen a partir de un punto de drenaje; sin embargo, hay condiciones

que limitan el empleo de este sistema, como son:

No disponibilidad de corriente elctrica.

Tubo desnudo o pobremente recubierto.

Longitud limitada a proteger.

Difcil acceso a los dispositivos de proteccin para mantenimiento o ajustes de operacin.

Estos factores orientarn el diseo a un sistema de nodos de sacrificio o una combinacin de ambos.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 13 DE 168

Ocasionalmente se presentan condiciones de la estructura que obligan a consideraciones especiales, como

son:

Cuando el espacio disponible es insuficiente para instalar un lecho andico convencional o cuando existen

estratos superficiales con alta resistividad.

1. Estructura a proteger.

2. Lecho andico.

3. Cableado.

4. Relleno qumico (Backfill)

Figura 3. Arreglo general de un dispositivo de proteccin catdica por nodos de sacrificio.

Es necesario, para asegurar un drenado de corriente efectivo, disear un Lecho Profundo que consiste en

instalar los nodos verticalmente en pozos o perforaciones cuya profundidad depende de la localizacin de

estratos con resistividad adecuada para el drenado.

El mtodo Barness determina la resistividad a profundidad; el anlisis y criterios generales para el

dimensionamiento del diseo, se detallan en el capitulo 8 de Control of Pipe Line Corrosin, de A.W.

Peabody.

En tuberas desnudas o pobremente recubiertas o bien cuando es imprctico proteger toda la

longitud de la lnea.

Las pruebas de campo se orientan a determinar los puntos calientes o sea, las zonas del ducto con mayor

actividad del fenmeno de corrosin; para ubicar estas zonas, se hacen levantamientos de perfil de

potenciales y de resistividad, siendo los puntos ms activos, los que corresponden a valores ms negativos

de potencial y de menor resistividad.

Para mayor detalle de diseo, consultar el capitulo 6 de Control of Pipe Line Corrosion, de A.W. Peabody.

3

2 2 2

2

+ + + + + + +

+

4

I

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 14 DE 168

V/ II.3.1 Establecimiento del problema.

Se debe disponer de los planos y antecedentes, para poder establecer el problema en trminos generales y

proceder a la elaboracin del diseo.

Se busca la informacin exacta de la obra en el Catlogo Institucional de Obras y Proyectos

(CIOP), comprobando tanto el nmero de proyecto como la partida presupuestal de la obra.

Por otro lado se recopilan los datos relativos a las caractersticas principales de la tubera en

cuestin como son: dimetro, longitud y puntos de inicio y entrega.

V/ II.3.2 Fases de diseo.

V/ II.3.2.1 Trabajos de campo.

Obtenidos los medios y equipos necesarios, el diseador deber plantear y efectuar los trabajos y pruebas

de campo siguientes:

a. Recorrido del derecho de va: El ducto, en todo su recorrido se aloja en el llamado derecho de vas

(DDV) que es una franja de terreno de uso exclusivo en ambos lados de la lnea. El ancho del DDV depende

del dimetro y cantidad de los ductos; as, para uno de 8 pulgadas de dimetro el ancho mnimo es de 10 m

y para mayores de 36 pulgadas de dimetro es de 25 m; hay DDV cuyo ancho llega a ser de 50 m, sobre

todo en reas congestionadas como son refineras y complejos petroqumicos, en los que un solo DDV

puede llegar a contener doce o ms ductos. Cuando la lnea a proteger comparte un DDV con estas

caractersticas, es necesario considerar todas las tuberas para el diseo de una proteccin catdica

eficiente.

Existen cuatro casos tpicos para proyectos de proteccin catdica en tuberas, que son:

Tubera inexistente o con avance de construccin no significativo en DDV exclusivo.

Tubera existente o con avance de construccin significativo en DDV exclusivo.

Tubera inexistente o con avance de construccin no significativo en DDV compartido con otras

lneas.

Tubera existente o con avance de construccin significativo en DDV compartido con otras

lneas.

El ducto, en cualquiera de estos casos, normar las actividades a desarrollar durante el recorrido del DDV.

Cuando el proyecto de proteccin catdica se realiza con un avance de instalacin nulo o poco significativo,

se dimensionan las variables necesarias como: por ciento de rea desnuda, alcances de proteccin,

requerimientos de corriente y juntas aislantes, asegurndose durante la construccin, que estos parmetros

se mantengan en lmites permisibles y, en caso contrario, adecuar el proyecto a las condiciones reales. Los

valores de requerimiento de corriente en lneas enterradas es de 10 a 33 mA/m

2

; en agua de mar, 100

mA/m

2

y en lecho marino de 25 a 50 mA/m

2

.

En su trazo, las lneas atraviesan accidentes topogrficos, tales como ros, caadas, arroyos, pantanos y

marismas; tambin se ven afectadas por vlvulas de seccionamiento, instalaciones de bombeo, trampas de

recibo y envo de diablos y cruzamientos areos.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 15 DE 168

Tomando en cuenta las consideraciones anteriores, se obtendrn los datos siguientes, mismos que se

registrarn en el formato mostrado en la seleccin de ayudas:

a.1 Cruzamientos en caminos, carreteras, vas de ferrocarril, ros y obras especiales: La definicin de

estos puntos es importante porque pueden generar aterrizamientos que provocaran alcances mnimos en el

sistema de proteccin. Estos parmetros se consideran en la ubicacin final de puntos de drenaje y en lo

referente a cantidades de sealamientos.

a.2 Cruzamiento y paralelismo con otras lneas: Conociendo estos datos, se verifica la interaccin entre

ambos sistemas mediante mediciones de potencial tubo-suelo, y se define si el sistema debe contemplar la

proteccin de las lneas que cruzan o que van paralelas; si los sistemas existentes de las mismas pueden

reforzar al nuevo; si hay necesidad de puenteos elctricos; o si se requiere, para el caso de lneas futuras,

usar doble recubrimiento en cruzamientos.

a.3 Sistemas de proteccin catdica de otras lneas: En este caso, se requiere la localizacin de

dispositivos protectores y sus intervalos de trabajo y operacin.

a.4 Ubicacin de caminos de acceso: Se registran los accesos y los posibles sitios de puntos de drenaje

para que, una vez definido el sistema protector, se tenga una comunicacin adecuada para la instalacin,

mantenimiento y ajustes de operacin.

a.5 Ubicacin de lneas elctricas: Se localizan y ubican las lneas de energa elctrica que pueden ser

utilizadas para la alimentacin de los dispositivos protectores del sistema, definiendo el valor de su tensin.

a.6 Ubicacin de posibles puntos de drenaje: Los parmetros que se tomarn en cuenta son : fcil

acceso, suministro de energa elctrica y espacio para la instalacin del lecho andico.

a.7 Comprobacin de aislamientos: Mediante la comprobacin fsica se puede determinar, en todos los

seccionamientos y mochetas, la existencia o no de juntas aislantes, sean de micarta, monoblock o neopreno.

Esta comprobacin se realiza midiendo continuidad de corriente o diferencia de potenciales. Estos mtodos

se describen en la seccin de ayudas.

Para asegurar un aislamiento eficiente en lneas con gradiente de temperatura, es necesario instalar juntas

tipo monoblock, ya que su flexibilidad permite absorber esfuerzos mecnicos que daaran los aislamientos

de micarta y an los de neopreno.

a.8 Toma de resistividades: Esta medicin elctrica sirve para determinar las condiciones locales del

DDV y dimensionar el lecho andico. Las lecturas se espacan dependiendo de las caractersticas del

terreno y del tipo de proteccin que se pretenda emplear. El mtodo ms usado en este caso es el de

Wenner (arreglo de cuatro electrodos), descrito en la seccin de ayudas.

b. Prueba de requerimiento de corriente y atenuacin de potencial: Esta prueba consiste en

suministrar corriente directa a un dispositivo auxiliar a la lnea en estudio, para obtener su comportamiento

catdico real con fines de diseo. Esta prueba se realiza solamente en dos casos: cuando la tubera en

estudio se encuentra instalada y cuando tuberas ajenas al proyecto se alojan en el mismo derecho de va;

en este ltimo caso se aprovechan las instalaciones existentes, extrapolando los datos obtenidos a la lnea a

proteger.

El comportamiento catdico del ducto se deduce del anlisis de los potenciales tubo - suelo antes y durante

la prueba. El formato de recabacin de datos se encuentra en la seccin de ayudas.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 16 DE 168

b.1 Toma de potenciales: Consiste en medir la diferencia de potencial del ducto con respecto al suelo y

referido a una celda de cobre - sulfato de cobre (Cu/CuSO

4

). Tambin sirve para determinar los puntos

calientes comparando esta medicin con un perfil de resistividades y adems, la existencia de corrientes

parsitas y reas andicas, entre otros usos. Para el desarrollo especifico de estas pruebas, consultar el

libro "Control of Pipe Line Corrosion" de A.W. Peabody (NACE).

En una prueba de corriente , los potenciales deben tomarse en todos los puentes que sea posible; esto es,

en postes de medicin, afloramientos superficiales, y de ser necesario en las puntas de medicin instaladas

para este fin. Los datos obtenidos en la prueba se registran en el formato descrito en la seccin de ayudas.

b.2. Desarrollo de la prueba: Con los resultados, el diseador define la ubicacin de la prueba, misma que

se desarrolla con el siguiente equipo.

Fuente de corriente directa.

Dispositivo andico.

Interruptor.

Restato.

Multicombinado o dos multmetros.

Resistencia derivadora (shunt).

Interruptor de corriente.

Dos celdas de Cu/CuSO

4

.

Voltmetro.

Cable AWG No. 10 (15 m).

Cable AWG No. 6 (variable de 50 a 100 m).

Este equipo se conecta como se indica en el croquis mostrado en la seccin de ayudas.

El polo negativo de la fuente de corriente se conecta en serie a un interruptor, un restato, un shunt, un

interruptor cclico y finalmente a la lnea; el shunt se conecta al medidor derecho del multicombinado.

El polo positivo de la fuente se conecta directamente al lecho andico que puede ser: tubos de desecho,

lamina de fierro o rollo de lmina de aluminio. El lecho andico debe tener un rea suficiente para lograr un

contacto que facilite la disipacin de corriente hacia el terreno. Para determinar la tensin aplicada en la

prueba, se conecta el medidor izquierdo del multicombinado al polo positivo de la fuente y el otro polo del

multicombinado se conecta sacando una derivacin de la salida del restato.

En el punto de drenaje, el polo positivo del voltmetro se conecta en la celda de referencia y el negativo a la

tubera. Estas mismas lecturas se deben tomar en puntos remotos de la lnea para determinar sus alcances.

b.3 Aplicacin de corriente: Con la fuente se induce gradualmente una corriente a la tubera, tomando

como lmite un potencial tubo - suelo de - 2.5 volts en ese punto, a fin de no daar al recubrimiento; este

valor es el recomendado para suelos con resistividades mayores de 1000 ohm - cm. Para suelos con valores

de resistividades menores, el valor de potencial tubo - suelo ser de - 1.2 volts como es el caso de

marismas, pantanos y suelos con altos contenido de cloruros.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 17 DE 168

Se mide la tensin y la corriente de la fuente, aplicadas al principio de la prueba, y se realizan lecturas

peridicas hasta obtener el valor de potencial tubo - suelo de -2.5 volts en este punto; manteniendo este

valor constante para una corriente dada, se toman los potenciales en puntos remotos para determinar los

alcances de proteccin. Estas mediciones se registran y grafican en los formatos correspondientes, citados

en la seccin de ayudas.

El interruptor cclico se utiliza para determinar la influencia de la prueba en lneas ajenas. Esta prueba se

debe repetir en los puntos que sea necesario para cubrir la totalidad de la lnea.

En esta etapa de diseo, el proyectista se debe entrevistar con la rama operativa, planteando los resultados

obtenidos y un bosquejo del futuro sistema protector.

V/ II.3.2.2 Anlisis de gabinete.

En este anlisis se toman en cuenta dos aspectos que son:

Recopilacin y ordenamiento de datos: Se consideran los parmetros encontrados en el

recorrido al DDV y las variables obtenidas en la prueba de corriente.

Planteamiento y definicin de la solucin: Se integran los datos recopilados en el recorrido al

DDV y en la prueba de corriente, analizando las probables soluciones para determinar la ms

adecuada; si tcnicamente es posible suministrar proteccin con sistemas alternativos, la

seleccin debe estar orientada por criterios econmicos.

Definida la solucin, se procede a dimensionar los dispositivos de proteccin catdica, pudiendo ser por

corriente impresa y/o nodos de sacrificio. En la seccin de ayudas se muestra una tabla con las

caractersticas bsicas de los diversos materiales usados para lechos andicos.

a. Por corriente impresa: El clculo para el diseo consiste bsicamente en la determinacin del voltaje

requerido en cada rectificador, de acuerdo a la expresin siguiente:

V = Id Rt + 3 (1.V/ II.3.2.2)

Donde:

V : Voltaje de salida del rectificador (volts).

Id : Corriente de diseo (A).

Rt : Resistencia total del circuito (ohm).

3 : Factor que involucra:

Potencial de nodos (volts).

Potencial de celda de referencia (volts)

Potencial mximo de proteccin en punto de drenaje (volts)

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 18 DE 168

La corriente de diseo es funcin de la corriente de prueba, siendo de una a dos veces este valor

dependiendo del estado del recubrimiento. Cuando no se tiene el valor de corriente de prueba, se debe

considerar el por ciento de rea desnuda multiplicado por la densidad de corriente de proteccin:

(2.V/ II.3.2.2)

(3.V/ II.3.2.2)

Donde :

Ip : Corriente de prueba (A).

A : Area total de tubera (pie

2

o m

2

)

Dc : Densidad de corriente (A/pie

2

o A/m

2

)

K : % de rea desnuda

La resistencia total del circuito es la suma de las resistencias de la estructura, de los cables y de la cama

andica.

(4.V/ II.3.2.2)

Donde:

Re : Resistencia de la estructura por proteger (ohm)

Rg : Resistencia andica o de los nodos (ohm)

Rc : Resistencia de los cables del circuito (ohm)

La resistencia catdica es la que existe entre la estructura y el suelo en donde se encuentra alojada y su

valor se define con la siguiente relacin:

(5.V/ II.3.2.2)

Donde :

V : Diferencia entre potencial natural y potencial de proteccin en el punto de drenaje (volts)

Ip : Corriente de prueba (A)

Los valores prcticos de Re varan de 0.05 a 0.20 ohm.

La resistencia andica es la que se presenta en las interfases nodo - backfill - suelo y se determina con la

frmula de DWIGHT, expresada a continuacin:

( ( ) ) Ip 2 a 1 Id

Dc A K Id

Rc Rg Re Rt + + + +

Ip

V

Re

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 19 DE 168

(6. V/ II.3.2.2)

Donde :

Rg : Resistencia andica (ohm)

: Resistividad del suelo (ohm - cm)

o : Resistividad del relleno del ando (backfill)

Lo : Longitud del relleno (pie)

Do : Dimetro del relleno (pie)

L : Longitud del nodo (pie)

N : Nmero de nodos

S : Separacin entre nodos (pie)

D : Dimetro del nodo (pie)

Ln : Logaritmo natural

Para seleccionar el material andico, el diseador debe considerar el por ciento de utilizacin del nodo, as

como su consumo. Estos datos se muestran en la seccin de ayudas.

El valor de la resistividad del relleno (

o) lo da el fabricante, pero en valor prctico obtenido es entre 50 a 150

ohm - cm y su longitud y dimetro , dependern de las dimensiones de los nodos, los cuales son fabricados

regularmente en las siguientes medidas:

3" x 60" de longitud

4" x 80" de longitud

El nmero de nodos depende de la corriente de diseo y la resistividad del terreno. Los nodos ms

usados en corriente impresa son los de grafito y durichlor que se pueden emplear con densidades de 1 a 1.5

A/pie

2

.

(7.V/ II.3.2.2)

Donde:

1

]

1

,

_

,

_

+

1

]

1

1

Do

Lo 8

Ln o

Lo

00521 . 0

1

D

L 8

Ln o

L

00521 . 0

N

1

N 656 . 0 Ln

S

Lo 2

1

Do

Lo 8

Ln

Lo N

00521 . 0

Rg

Ia

Id

N

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 20 DE 168

N : Nmero de nodos

Id : Corriente de diseo (A)

Ia : Corriente drenada por nodo (A)

A partir de este nmero de nodos se empezarn a realizar clculos, ya que el valor definitivo se obtendr

en funcin de la resistividad del suelo y la resistencia esperada del lecho andico.

El espaciamiento entre nodos S, se selecciona con base en la disponibilidad de terreno para el lecho

andico y considerando el criterio general de que para igual nmero de nodos, un arreglo con

espaciamiento mayor se traduce en una resistencia menor.

El diseador dimensionar la separacin entre nodos considerando:

Terreno disponible.

Resistencia requerida.

Corriente a drenar .

Costos.

La resistencia de los cables Rc, la define su longitud y su calibre:

(8.V/ II.3.2.2)

Donde:

Rc : Resistencia elctrica de los cables (ohm)

X : Longitud total de los cables (m)

N : Nmero de nodos

S : Separacin entre nodos (m)

: Resistencia especfica del cable (ohm - m)

La longitud total de los cables es igual a la suma de las distancias entre tubo rectificador y rectificador - lecho

andico. La resistencia de los cables Rc, puede ser crtica en algunas aplicaciones, por lo que es frecuente

el uso de calibres mayores al requerido por ampacidad. La resistencia especifica del cable se obtiene con

tablas del fabricante.

La resistencia total debe ser la mnima posible.

Ya calculada la Rt, se sustituye su valor y se obtiene el voltaje del rectificador, que debe ajustarse a valores

comerciales. En ayudas se muestran los tamaos estndar para su uso en proteccin catdica en lneas

enterradas.

Cuando se requieran definir las caractersticas de una subestacin elctrica para la alimentacin del

rectificador, se emplean las siguientes expresiones:

( )

1

]

1

+ S 1 N

2

1

X Rc

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 21 DE 168

(9.V/ II.3.2.2)

(10.V/ II.3.2.2)

Donde:

Pcc : Potencia en corriente continua (VA)

V : Voltaje del rectificador (volts)

Id : Corriente de diseo (A)

E : Eficiencia del rectificador

Pca : Potencia en corriente alterna (VA)

cos : Factor de potencia = 0.85

Tanto rectificador como transformador son de lnea y sus especificaciones comerciales se muestran en la

seccin de ayudas.

Por nodos de sacrificio: El clculo define el material andico, dimensin, cantidad y arreglos necesarios

de nodos para proporcionar la proteccin catdica requerida en la lnea.

Tabla 2

Aplicaciones de material nodico

Material del nodo

Resistividad del medio

ohm-cm

Descripcin del medio

Magnesio 800-3000 Suelos agresivos

Zinc 20-1000 Pantanos y marismas

Aluminio 20-400 Pantanos, marismas y lecho marino

La seleccin final del material andico, as como su forma y dimensiones, dependen adems, de las

caractersticas particulares de cada estructura como: dimetro, presencia de cloruros, temperatura de

operacin, espacio disponible para lechos andicos, recubrimiento, etctera.

Anodos de magnesio

Primero.- Considerar una vida til del dispositivo andico, que ser por lo menos de 10 aos o igual a la

vida til esperada de la lnea a proteger.

Segundo.-Calcular el nmero o grupo de nodos que satisfaga esa vida til de acuerdo a las siguientes

expresiones.

Clculo de la corriente drenada por nodo.

E

Id V

Pcc

cos

Pcc

Pca

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 22 DE 168

(11.V/ II.3.2.2)

Donde:

i : Corriente drenada (mA)

: Resistividad (ohm - cm)

f : Factor de masa

Y : Factor de correccin por potencial tubo - suelo

150 000 : Constante, funcin de:

Potencial de magnesio

Equivalente electroqumico

Eficiencia

El factor de masa se obtiene de la siguiente tabla:

W (lb)* f

3 0.59

5 0.66

9 0.81

17 1.0

32 1.16

50 1.22

* El peso de nodos W, es el disponible en el mercado.

El factor de correccin por potencial tubo - suelo (Y), es:

Potencial tubo - suelo Y

0.70 1.14

0.80 1.07

0.85 1.00

0.90 0.93

1.00 0.79

1.10 0.64

1.20 0.50

Clculo de la vida til del nodo.

(12.V/ II.3.2.2)

fxY

000 150

i

W

i

08 . 57

L

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 23 DE 168

Donde:

L : Vida til del nodo (aos)

W : Peso del nodo (lb)

i : Corriente drenada (mA)

Si el valor de la vida til resulta cercano o igual a la vida til de la lnea, se tendr definido el nodo. Si este

valor resulta por abajo, se debe analizar, ya sea un nodo mayor o un agrupamiento de nodos, en cuyo

caso la corriente drenada se debe afectar por el factor de agrupamiento definido en la tabla mostrada en la

seccin de ayudas:

Ia = i (fa) (13.V/ II.3.2.2)

Donde:

ia : Corriente de agrupamiento (mA)

fa : Factor de agrupamiento

Despus el valor de esta corriente afectada se sustituye en la vida til y se harn tanteos hasta obtener la

vida til esperada.

Finalmente, ya definido el nodo o grupo de nodos que satisfacen la vida til, se determina su cantidad con

la siguiente expresin:

(14.V/ II.3.2.2)

Donde:

N : Nmero de nodos o grupos de nodos

Id : Corriente de diseo (mA)

i : Corriente drenada por nodo o grupo de nodos (mA)

Anodos de Zinc

Para este procedimiento, el clculo de i se realiza con:

(15.V/ II.3.2.2)

Donde:

i

Id

N

fxY

500 40

i

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 24 DE 168

40 500: Constante, funcin de:

Potencial de zinc

Equivalente electroqumico

Eficiencia

Y : Factor de correccin por potencial tubo - suelo

Potencial tubo - suelo Y

0.70 1.60

0.80 1.20

0.85 1.00

0.90 0.80

1.00 0.40

1.10 0.00

Con las mismas consideraciones llegamos al clculo de la vida til con:

(16.V/ II.3.2.2)

La cantidad de nodos o grupo de nodos sern definidas con la misma frmula que para nodos de

magnesio.

Anodos de aluminio.

Cuando la lnea cruza pantanos y marismas, se recomienda usar estos nodos en forma de brazalete, para

mayor facilidad de instalacin tanto del nodo como del ducto.

El procedimiento de clculo para estos nodos es el siguiente:

Primero.- Suponer un dimensionamiento de nodo, en el cual se especifican dimetro interno, externo y

ancho, cuidando que el espesor del nodo no rebase el perfil del lastre y se aplicarn las siguientes

expresiones al nodo supuesto.

(17.V/ II.3.2.2)

Donde:

Ra : Resistencia andica (ohm)

: Resistividad del medio (ohm - cm)

A : Area expuesta (cm

2

)

W

i

24 . 38

L

A

315 . 0

Ra

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 25 DE 168

Segundo.- Conociendo Ra se calcula la corriente drenada I.

(18.V/ II.3.2.2)

Donde:

I : Corriente drenada (A)

V : Diferencia entre el potencial de proteccin y el de circuito abierto (V).

Tercera.- Calcular la vida til con:

(19.V/ II.3.2.2)

Donde:

La : Vida efectiva (aos)

Nota: Los procedimientos anteriores para magnesio y zinc, slo aplican para los nodos comerciales indicados en la

tabla de factor de masa f; cuando es necesario usarlos en forma de brazalete, se emplea el procedimiento para nodos

de aluminio de este captulo y, cuando se requieren de forma cilndrica o seccin trapecial, se utiliza los criterios del

inciso b del capitulo V/ II.5.

W : Masa neta (lb o kg)

U : Factor de utilizacin que depende de su forma

E : Rango de consumo (lb/A - ao o kg/A - ao)

Estos pasos se siguen hasta encontrar la vida til esperada.

Cuarto.- Se determina la cantidad que es necesaria para cubrir las demandas de corriente de la lnea.

(20.V/ II.3.2.2)

Donde:

N : Nmero de nodos.

Id : Corriente de diseo (A)

I : Corriente drenada por nodo (A)

V/ II.3.2.3 Memoria descriptiva.

Ra

V

I

I E

U W

La

I

Id

N

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 26 DE 168

La memoria descriptiva es una recopilacin y presentacin de los antecedentes, trabajos, clculos,

recomendaciones y conclusiones para el diseo y la construccin del sistema de proteccin recomendado.

Esta memoria est constituida por un texto y su documentacin respectiva para concurso de la obra.

Elaboracin del texto.

Antecedentes: En esta seccin se indican los motivos que dieron origen a la necesidad de la construccin

de la lnea, as como sus caractersticas generales.

Objetivo: Se describe especficamente el problema a resolver con el diseo de proteccin catdica que

puede ser: proteccin total de la lnea, instalacin de refuerzos en puntos localizados o en sistemas

existentes.

Bases de diseo: Se enumeran las caractersticas obtenidas en campo y las consideraciones tcnicas en

que se fundamenta el diseo.

Seleccin del sistema de proteccin: En forma sintetizada se describen las razones que orientan la

seleccin del sistema.

Clculos: Se sintetiza el procedimiento de clculo incluyendo nicamente la descripcin de las variables y el

resultado.

Recomendaciones: Los trabajos que salen del alcance del diseo como: ajustes y puenteos de sistemas

ajenos a los de PEP, instalacin de aislamientos, modificacin a los criterios generales de medicin y

sealamiento por las caractersticas topogrficas del terreno, se manifiestan en este inciso, indicando la

necesidad de su realizacin para una operacin eficiente del sistema.

Conclusiones: Se considera la parte principal del texto ya que se describen en forma especfica, todos los

trabajos e instalaciones requeridos para el sistema protector y sus sealamientos.

Documentacin para concurso.

De acuerdo a las necesidades del sistema de Pemex Exploracin y Produccin, se ha establecido una

nomenclatura para relacionar los anexos que se deben incluir en esta documentacin. En esta relacin se

describen los apoyos para la construccin de todas las partes del sistema de proteccin catdica.

Anexo "A": Relacin de Planos y Croquis.

Se mencionan e incluyen los planos de construccin, localizacin general de la lnea y croquis de los

dispositivos de proteccin. Existe una relacin de planos tipo, de donde el diseador deber determinar cual

incluir en este anexo; pudiendo hacer modificaciones con la informacin para un proyecto especfico. En esta

informacin se incluyen detalles constructivos y de instalacin para:

Caseta protectora del rectificador.

Cableado.

Lecho andico.

Postes de medicin y amojonamiento.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 27 DE 168

Sealamientos al DDV.

Montaje del rectificador e instalacin elctrica.

Interconexiones elctricas, etctera.

Esta relacin se encuentra en la seccin de ayudas.

Anexo "B": Especificaciones Comerciales.

Aqu se definen las caractersticas que describen en el mercado a los equipos que se emplearn en el

proyecto, bsicamente: Rectificadores, transformadores y nodos. En este anexo, se incluyen adems, los

alcances de conceptos de obra no considerados en los catlogos GEN y TUB.

Anexo "B - 1": Normas.

Las normas de Pemex Exploracin y Produccin que aplican y rigen para la instalacin, suministro y

construccin del sistema protector especificado, se mencionarn en este anexo. En la seccin de ayudas se

relacionan estas normas.

Anexo "C": Relacin de conceptos y volmenes de obra.

Se incluyen los conceptos que se involucran en la construccin, instalacin y/o suministro del sistema

protector y su sealamiento. Esta informacin se vaca en los formatos que se mencionan en la seccin de

ayudas.

Anexo "D": Programa de obra.

Implica la divisin del proyecto en fases constructivas que se programan mensualmente, tanto en avance de

construccin como montos en miles de pesos. El formato para esta informacin, que aparece en la seccin

de ayudas, se incluye en blanco para efectos de concurso y el contratista debe llenarlo; el diseador

nicamente se limitar a incluir el formato.

Anexo "E - 1": Relacin de equipo de construccin que proporciona Pemex Exploracin y Produccin.

Se deber indicar que Pemex Exploracin y Produccin no proporciona equipo para la realizacin de este

tipo de proyectos.

Anexo "E - 2": Relacin de equipo de construccin mnimo que proporcionara el contratista.

El contratista deber enumerar y mencionar el equipo que requiera para la ejecucin de la obra, que ser

complementado con el programa de utilizacin del mismo y mencionarlo en el anexo "G".

Anexo "F": Materiales y equipo que proporciona Pemex Exploracin y Produccin para la obra.

Al igual que en el anexo "E - 1", en ste se indicar que Pemex Exploracin y Produccin no proporciona

material ni equipo.

Anexo "G": Programa de utilizacin de equipo.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 28 DE 168

El contratista informar el programa de utilizacin de su equipo para el desarrollo de la obra. Estos datos se

vaciarn en el formato respectivo, mostrado en la seccin de ayudas.

V/ II.4 Diseo para lneas sumergidas.

Dado que existen en el mar instalaciones para explotacin y para comercializacin de hidrocarburos, Pemex

Exploracin y Produccin emplea tubera alojada en el lecho marino. La alta corrosividad y el difcil acceso al

ducto para mantenimiento y monitoreo son las condiciones crticas a considerar en el diseo de su

proteccin catdica.

Estas tuberas, al igual que las terrestres, se protegen con un sistema anticorrosivo a base de alquitrn de

hulla, aplicando, adems, lastre de concreto que fija la tubera al lecho marino y permite porcentajes

mnimos de rea desnuda, contrarrestando, en parte, la agresividad del medio.

Existen, por otra parte, ductos cuyo recorrido contempla tramos enterrados y tramos sumergidos en

pantanos y/o marismas; en estos casos el diseador, de acuerdo a las caractersticas especficas del ducto,

definir si los criterios de diseo sern para lneas enterradas, submarinas o sumergidas, o bien, una

combinacin de ambos.

V/ II.4.1 Establecimiento del problema.

Los planos y antecedentes del proyecto definen si el ducto es marino o si cuenta con tramos sumergidos, lo

que permite presuponer las caractersticas de diseo bsicas que son: baja resistividad, dificultad de

monitoreo y ausencia de energa elctrica para generadores de corriente directa, datos que se deben

verificar, cuantificar y dimensionar para el diseo.

V/ II.4.2 Fases de diseo.

Ya establecido el problema, el diseador programa material, equipo y recursos necesarios para efectuar los

trabajos de campo.

V/ II.4.2.1 Trabajos de campo.

Estas pruebas se orientan segn est o no instalada la tubera, ya que se prefiere protegerla con nodos de

sacrificio tipo brazalete; sin embargo, si ya est operando o instalada, la nica forma de protegerla es por

corriente impresa.

Ubicacin y caracterstica del ducto: Se identifican en el punto de inicio y entrega as como su longitud

real, dimetro y tipo de recubrimiento.

Condiciones especiales: En estos ductos la temperatura de operacin es crtica por lo que debe influir su

valor en el diseo. Es necesario considerar tambin las variaciones de nivel por marea y oleajes para la

proteccin del "Riser".

Resistividades: Siempre que sea posible, se debe determinar la resistividad del lecho marino mediante

muestras obtenidas por dragado, complementndose estas mediciones con la resistividad del agua de mar.

En este caso se emplea el mtodo "Soil Box" descrito en la seccin de ayudas.

Sistemas de proteccin existentes: Se verificar existencia, condiciones de operacin y, de ser posible,

alcances en sistemas y ductos instalados en el mismo derecho de va.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 29 DE 168

Aislamientos elctrico: Un sistema de proteccin catdica siempre contempla en primera instancia el

seccionamiento elctrico de tramos terrestres con respecto a marinos, por lo que su verificacin y existencia

es obligatoria en las pruebas de campo, mediante inspeccin fsica y procedimientos descritos en la seccin

de ayudas.

Requerimientos de corriente y atenuacin de potencial: Cuando existen instalaciones de corriente

impresa, protegiendo el derecho de va en el que se instala el ducto, se deben registrar los datos de

operacin y los alcances obtenidos, que extrapolndose, pueden utilizarse para el diseo. Cuando es

necesario habilitar el dispositivo para la prueba de corriente se debe seguir lo indicado en el inciso b del

captulo V/ II.3.2.1, considerando que para este caso el potencial tubo/suelo en el punto de drenaje se debe

limita a - 1.2 volts; cuando sea necesario incrementar este valor para fines de alcances, se deber

determinar el valor de potencial de evolucin de hidrgeno.

Por sus caractersticas, en estas lneas slo se toman potenciales en el punto de drenaje y en el "Riser" o

punto de entrega, determinando los alcances de proteccin, graficando estos dos puntos y localizando la

interseccin con valor de - 0.90 volts, ya que slo son dos puntos los que se grafican. Los datos se registran

en las formas indicadas en la seccin de ayudas.

Cuando se habilita un dispositivo provisional para prueba, el equipo y conexiones necesarios son los mismos

que el caso de lneas enterradas, sustituyendo una celda de Cu/CuSO

4

por una de plata/cloruro de plata

(Ag/AgCl) para mediciones de potencial del tubo con respecto al agua de mar.

Exceptuando la repeticin de pruebas hasta cubrir la totalidad de la lnea, el procedimiento de aplicacin de

corriente es igual que para lneas enterradas.

V/ II.4.2.2 Anlisis de gabinete.

Comprende la recopilacin y ordenamiento de los datos de campo obtenidos, que definirn si es posible

protegerla con nodos de sacrificio (brazalete) o, si se encuentra ya instalada, el dimensionamiento del o de

los dispositivos protectores, considerando que como mximo se podrn instalar uno en el cabezal de playa y

otro en la estructura marina.

Definida la solucin se procede a dimensionarla con los siguientes criterios.

Anodos de sacrificio: Como se mencion, la proteccin catdica con nodos de sacrificio para una lnea

submarina, utiliza el tipo de brazalete por su facilidad de montaje y manejo durante el tendido del ducto. Los

criterios de clculo para dimensionamiento se indica en el inciso "Anodos de aluminio" del captulo V/

II.3.2.2.

Cuando se hace necesaria la instalacin de nodos planos, se emplean los mismos criterios, excepto el

correspondiente a resistencia, que ser:

(1.V/ II.4.2.2)

Donde:

Ra : Resistencia - nodo

S 2

Ra

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 30 DE 168

: Resistividad del medio (ohm - cm)

S : Longitud media del nodo (cm)

S = 1/2 (b + c); cuando b 2c (2.V/ II.4.2.2)

Donde:

b : Longitud del nodo (cm)

c : Ancho del nodo (cm)

La alta actividad del magnesio impide su aplicacin en estos sistemas, ya que al combinarse con bajas

resistividades proporciona una vida til del orden de meses, que es imprctica para cualquier sistema.

b. Por corriente impresa: Cuando es factible o necesario usar esta alternativa, el dimensionamiento de

los dispositivos protectores se realiza con el procedimiento del inciso a del captulo V/ II.3.2.2, existiendo

consideraciones especiales debidas al medio electroltico, que por ser agua de mar, da resistividades bajas y

permite el uso de relaciones voltaje - corriente en el rectificador, de 1:2, adems es rica en cloruros y

ocasiona desgastes localizados del material andico provocando fallas prematuras en stos; situacin que

se previene con el empleo de nodos de grfito impregnados con resinas del tipo UCAR-YCA-79, o bien,

usando nodos Fe - Si - Cr del tipo DURICHLOR - 51. Por la agresividad atmosfrica y su alta humedad

relativa, se prefiere el empleo de rectificadores enfriados con aceite.

V/ II.4.2.3 Memoria descriptiva.

Su elaboracin se efecta segn los criterios expuestos en el capitulo V/ II.3.2.3.

V/ II.5 Diseo para tanques de almacenamiento.

Dentro de las instalaciones requeridas por Pemex Exploracin y Produccin, los tanques de almacenamiento

destacan por su importancia para apoyar las funciones de comercializacin de hidrocarburos y como

auxiliares en los centros industriales de proceso. Son estructuras construidas con acero al carbn para

distintas capacidades.

V/ II.5.1 Establecimiento del problema.

Por su construccin y caractersticas de operacin, estas estructuras estn expuestas a cuatro distintos

medios agresivos que son:

Atmosfrico: Parte externa de la envolvente y de la cpula.

Gases derivados de hidrocarburos en combinacin con agentes atmosfricos: Parte interna de la cpula y de

los ltimos anillos del envolvente.

El producto que se almacena: Parte interna del fondo y de la envolvente.

Suelo como electrlito agresivo: Parte externa del fondo.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 31 DE 168

Para proteger las reas expuestas al ataque atmosfrico y de gases derivados de hidrocarburos en

combinacin con agentes atmosfricos, se emplean recubrimientos anticorrosivos, como se indica en el

capitulo V/ III.4 de esta manual.

Cuando la agresividad del producto a manejar es poco significativa, las zonas del tanque expuestas a l, se

protegen nicamente con recubrimientos anticorrosivos; sin embargo, tratndose de aguas crudas,

salmueras o agua de mar, que son potencialmente corrosivas, es necesario complementar la accin del

recubrimiento mediante un sistema de proteccin catdica. Las cantidades presentes de estos agentes

corrosivos, son resultado de contaminacin o subproducto, como es el caso de los tanques para

almacenamiento de crudo.

Por otro lado, el exterior del fondo se corroe por la presencia de humedad, pues aunque su cimentacin

incluye una carpeta asfltica, est no es impermeable. Esta condicin, aunada a la imposibilidad de acceso a

cualquier parte exterior del fondo, dejan como nica opcin el empleo de sistemas de proteccin catdica.

Se debe recalcar que, an en el caso poco frecuente de las placas del fondo reciban recubrimiento

anticorrosivo en esta rea, es necesario usar la proteccin catdica, ya que al unirlas con soldaduras se

daa el recubrimiento sin posibilidad de resanarlo.

Mencin especial requieren todos los tanques de almacenamiento, ubicados en terminales martimas, ya que

por sus caractersticas de operacin, es frecuente la exposicin de la parte interna del fondo y primer anillo a

un medio agresivo, generalmente agua de mar.

V/ II.5.2 Fases de diseo.

V/ II.5.2.1 Trabajos de campo.

Reconocimiento fsico del rea de instalacin: Tiene como objetivo identificar y sealar las condiciones

que intervienen favorable o negativamente, en el diseo del sistema protector como: suministro de corriente

alterna, estructuras vecinas, tipo de suelos, dimensiones generales, posibles aterrizamientos, condiciones de

operacin, cantidad y dimensiones de boquillas, aislamientos, tipo de fluido y caractersticas del

recubrimiento.

Toma de resistividades: Se determina la resistividad del fluido a la temperatura de operacin, as como la

de suelo a la profundidad en que presumiblemente se instalarn los nodos; en ambos casos se usar el

mtodo "Soil Box" descrito en la seccin de ayudas. El mtodo "Wenner" slo se emplea cuando el tanque

es una estructura aislada factible de protejerse con un lecho remoto.

Requerimiento de corriente y atenuacin de potencial.

Parte externa del fondo: Siempre que sea posible, se debe analizar su proteccin con un lecho remoto,

siendo el procedimiento el que se indica en el inciso b del captulo V/ II.3.2.1; en este caso, los potenciales

remotos se tomarn alrededor del tanque y determinarn la factibilidad de emplear este sistema as como la

influencia real de sus interconexiones con otras estructuras. Este tipo de diseo debe contemplar la

instalacin de una celda de referencia permanente, a fin de monitorear la parte central del fondo.

Parte interna del tanque: Debido a la dificultad de monitoreo y en ocasiones a la imposibilidad de instalar

dispositivos provisionales de prueba, el requerimiento de corriente se determina con mtodos indirectos que

consideran el valor de resistividad del fluido y el estado del recubrimiento interior para determinar

estimativamente el porcentaje de rea desnuda.

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 32 DE 168

Las condiciones de operacin e instalacin del tanque hacen, en la mayora de los casos, imposible

seccionarlo elctricamente, lo que impide el empleo de un diseo convencional por corriente impresa,

utilizando entonces el sistema por nodos de sacrificio.

V/ II.5.2.2 Anlisis de gabinete.

Es la recopilacin y ordenamiento de datos obtenidos en el recorrido de verificacin de la estructura y

pruebas de campo para definir la o las selecciones de proteccin requeridas para cada tanque de

almacenamiento.

Corriente impresa:

Parte externa del fondo: El sistema de proteccin catdica se dimensiona segn los criterios indicados en

el inciso a del capitulo V/ II.3.2.2 y la instalacin del lecho andico se hace de acuerdo a los arreglos

mostrados en la figura 4.

Parte interna del tanque: La imposibilidad de aislar elctricamente la gran mayora de los tanques de

almacenamiento y la cantidad de cables que se necesitan instalar dentro del mismo, hacen que la proteccin

catdica por corriente impresa para el interior no sea prctica actualmente, aunque tcnicamente es posible.

Se ha detectado que a potenciales mayores que -1.2 volts, el recubrimiento RP -5 (primario de alquitran de

hulla epxico catalizado), sufre desprendimiento catdico.

Anodos de sacrificio.

Parte externa del fondo: En este caso, se emplean preferentemente nodos de magnesio debido a su alta

actividad, dimensionado el sistema de acuerdo al apartado nodos de magnesio del inciso b del captulo V/

II.3.2.2. Estos sistemas prcticamente no se afectan por interconexiones existentes, lo que los hace ideales

para estas estructuras, sin embargo, para tanques cuyo dimetro sobrepasa a los 40 m, es necesario

instalar los nodos simultneamente con las placas del fondo, a fin de conseguir una adecuada distribucin

de corriente. En tanques ya construidos slo es posible instalarlos en la periferia, lo que provoca diferencias

de potencial del centro con respecto a las orillas.

Parte interna del tanque: la proteccin catdica para el interior de tanques se realiza tradicionalmente con

nodos de sacrificio, pudiendo ser de magnesio, zinc o aluminio, dependiendo de la resistividad del

electrlito, dimensionndose de acuerdo a los apartados de nodos de magnesio y nodos de zinc del inciso

b del captulo V/ II.3.2.2, mientras que para nodos de aluminio, se utiliza el siguiente procedimiento:

Primero: La forma de los nodos ser de prisma trapezoidal o clindrica y se supone un dimensionamiento

del nodo, longitud y dimetro para cilndricos; y base mayor, base menor, altura y longitud, para

prismticos.

Segundo: Se determina la corriente drenada utilizando la siguiente expresin:

(1.V/ II.5.2.2)

Donde:

I : Corriente drenada del anodo (A)

, ,

_ _

1

r

L 4

Ln

L 2

V

I

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.

INGENIERA DE CORROSIN

PEP

INGENIERIA DE CORROSION

MPR-V-001 2002 UNT

PEMEX

SPCO

GIP

ELABORO SUPTCIA. DE INGRIA. ELECTROMECANICA REV 0 SEP/ 1990 HOJA 33 DE 168

V : Diferencia entre el potencial de circuito abierto del nodo y el considerado de proteccin (volts)

: Resistividad del medio (ohm - cm)

L : Longitud del nodo (cm)

a : Area de la seccin (cm

2

)

Tercero: Calculada I, se determina la vida til con:

(2.V/ II.5.2.2)

Donde:

L : Vida efectiva del nodo (aos)

W : Masa neta del nodo (kg)

u : Factor de utilizacin , segn su forma = 0.90 a 0.95

E : Consumo del nodo (kg/A - ao)

Cuarto: Estos pasos se repiten variando las dimensiones hasta satisfacer el requerimiento de vida til que

generalmente es de diez aos. Las bases para el redimensionamiento son:

Incremento en la longitud: Mayor drenado de corriente y dsminucin de la vida til.

Incremento en seccin: Se mantiene casi constante el drenado de corriente y se incrementa la vida til.

Quinto: Definidas las dimensiones del nodo que satisface la vida til, se determina la cantidad de nodos

con:

(3.V/ II.5.2.2)

Donde:

N :Nmero de nodos

Id : Corriente de diseo (A)

I : Corriente drenada (A)

) cm (

a

r

EI

Wu

L

I

Id

N

MANUAL DE PROCEDIMIENTO DE INGENIERA DE DISEO.