Professional Documents

Culture Documents

Fabricacion Decelulosa

Uploaded by

KattyMenaDiazOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fabricacion Decelulosa

Uploaded by

KattyMenaDiazCopyright:

Available Formats

La Calera, Lunes 30 de Junio de 2014

FABRICACION

DE

CELULOSA

(SUPERVISION DE PROCESOS)

Docente: Juan Reghezza Cabrera.

Alumna: Yocelyn Briones Athuan.

Curso: 2 ao Prevencin de

Riesgos Industriales, Tarde.

INDICE

Pg.

1. Introduccin....3

o 1.1 Objetivos...3

o 1.2 Resumen.3-4

o 1.3 Bibliografa4

2. La Celulosa.5

3. Tipos de celulosa..6

o 3.1 Celulosa qumica.6

o 3.2 Celulosa mecnica..6

o 3.3 Celulosa quimio-termo-mecnica.7

4. Etapas del proceso de fabricacin de celulosa8

o 4.1 Preparacin de la madera.9

o 4.2 Coccin.9-10

o 4.3 Blanqueo.11

o 4.4 Secado y Embalado11-12

o 4.5 Recuperacin y Energa.12-14

o 4.6 Tratamiento de efluentes14-15

o 4.7 Control de emisiones areas y de olor.16

o 4.8 Disposicin de residuos slidos17

5. Conclusin..18

6. Anexos..19-22

2

1. INTRODUCCION

1.1 Objetivos:

Definir el concepto de celulosa y los diferente nombres que recibe, de

acuerdo al proceso utilizado.

Conocer, el proceso de fabricacin de celulosa y las etapas que participan

en este proceso.

1.2 Resumen:

La principal fuente de fibra para la produccin de celulosa, son la madera

procedente de arboles, como el pino y eucaliptus.

La composicin qumica de la madera es muy variable. Se compone

principalmente de celulosa, lignina, hemicelulosa, y otros materiales.

Industrialmente es necesario quitar la lignina de la madera para hacer el

papel u otros productos derivados.

Existen 3 tipos de celulosa, las cuales obtienen sus nombres dependiendo

del tipo de proceso que se utilice para separar las fibras de celulosa de los otros

3

componentes de la madera. Los tipos de celulosa son: celulosa qumica, celulosa

mecnica y celulosa quimio-termo-mecnica.

El proceso para la obtencin de celulosa, consta de 8 etapas. Las primeras

5 etapas corresponden al proceso productivo tradicional. Las siguientes 3 etapas

tienen como objetivo asegurar que el proceso productivo se desarrolle en armona

con el medio ambiente.

1.3 Bibliografa

http://www.eis.uva.es/~macromol/curso08-09/pls/proceso.htm

4

2. LA CELULOSA

La celulosa es el principal componente que conforma las paredes de las

clulas que forman los rboles y plantas. Es una fibra vegetal, parecida a un

cabello humano, la cual puede variar su espesor o longitud, dependiendo del tipo

de rbol o planta.

Las plantas de celulosa extraen esta fibra, mayormente de la madera del

pino y el eucaliptus, separndola de los otros componentes como la lignina y la

hemicelulosa. Esta fibra se ha constituido como la materia prima de diversos

objetos de uso diario, principalmente el papel.

5

3. TIPOS DE CELULOSA

Desde el punto de vista tcnico y comercial, la celulosa recibe diferentes

nombres, dependiendo del proceso que se utilice para separar las fibras de

celulosa de los otros componentes de la madera:

3.1 Celulosa qumica:

Normalmente se denomina kraft, es un proceso de coccin de las partculas

de madera (chips) con el uso de sustancias qumicas a altas temperaturas y

presiones para disolver la lignina, lo que permite el blanqueo del producto. El

proceso kraft puede utilizar tanto maderas de fibra corta como el eucalipto o

maderas de fibra larga como el pino.

3.2 Celulosa mecnica:

Normalmente se denomina como pulpa mecnica, es triturada fsicamente,

y adems, es sometida a altas temperaturas y presiones. Este proceso slo utiliza

madera de fibra larga, como el pino.

6

3.3 Celulosa quimio-termo-mecnica:

Se utiliza una combinacin de los procesos anteriores.

La celulosa resultante tiene forma de pasta (posee gran cantidad de agua) y

tiene un contenido de lignina, lo que le da una tonalidad caf similar al color de la

madera.

Ya que uno de los principales usos de la celulosa es la fabricacin de

papeles blancos, es necesario blanquear la pasta de celulosa con productos

qumicos para poder extraer la lignina y otras sustancias que puedan afectar el

proceso de produccin de papel. Cuando se ha blanqueado la celulosa, esta sigue

teniendo gran cantidad de agua, es necesario extraerle el agua antes de

despacharla para su venta, con el propsito de reducir los costos de transporte y

adems para preservar algunas de sus caractersticas, y evitar que cambie su

color blanco con el tiempo.

7

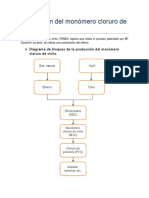

4. ETAPAS DEL PROCESO DE FABRICACION DE CELULOSA.

Cada una de las etapas del proceso se caracteriza por aspectos tcnicos

particulares, lo que las diferencia. El proceso total consta de 8 etapas.

Las cinco primeras etapas corresponden al proceso productivo tradicional,

que a partir de un conjunto de insumos bsicos (madera, agua, productos

qumicos y energa) da origen a la celulosa. Las siguientes 3 etapas tienen como

objetivo asegurar que el proceso productivo se desarrolle en armona con el medio

ambiente.

Etapas del proceso productivo:

- Preparacin de la madera.

- Coccin.

- Blanqueo.

- Secado y Embalado.

- Recuperacin y Energa.

- Tratamiento de efluentes.

- Control de emisiones areas y de olor.

- Disposicin de residuos slidos.

8

4.1 Preparacin de la madera.

La madera, es la principal materia prima para la fabricacin de celulosa,

llega a la Planta en forma rollizos, los cuales deben tener cierto tamao. En

menor medida, tambin se utilizan astillas de aserradero y lampazos.

El proceso se inicia cuando los rollizos de madera entran en los

descortezadores, estos son tambores rotatorios de grandes dimensiones que

giran a una velocidad de 6 a 10 revoluciones por minuto.

La corteza no se desperdicia, sino que es llevada a travs de una cinta

transportadora para ser quemada en una caldera. Los troncos descortezados son

transformados en astillas (chips), las cuales son acopiadas en grandes pilas, luego

estos se clasifican por tamao. Los chips que cumplen con el tamao necesario

pasan a la siguiente etapa, los de tamao grande son devueltos a la chipeadora,

para ser astillados nuevamente y los que son muy pequeos van a la caldera junto

con la corteza de los arboles, donde son quemados para generar vapor, el cual es

usado por un turbo generador para producir energa elctrica.

Los lampazos siguen el mismo proceso que los rollizos, pero las astillas se

incorporan en la pila de astillas.

4.2 Coccin.

Las astillas son sometidas en una tolva a un proceso que busca

impregnarlas con vapor de agua para eliminar su contenido de aire.

Posteriormente, entran en un tanque impregnador de alta presin. En esta etapa,

comienza a agregarse el licor blanco a las astillas dando origen a una mezcla que

9

ingresa en un digestor por la parte superior. El licor blanco corresponde a una

solucin alcalina basada en soda custica (NaOH) y sulfito de Sodio (Na2S).

El digestor es la unidad dentro del cual las astillas son sometidas a coccin

con el licor blanco a altas temperaturas y presiones. La funcin de la coccin

consiste en liberar las fibras de celulosa contenidas en las astillas, mediante la

disolucin de la lignina que las mantiene unidas. El digestor es un gran estanque

cilndrico de varias secciones, con una red de tuberas a travs de las cuales se le

adicionan o extraen los lquidos de coccin. Tiene un eje vertical para revolver la

mezcla y una tubera para drenar la celulosa. El rango de temperatura de coccin

vara entre 130 C y 170 C, siendo ms alta en la parte superior del digestor.

A medida que la mezcla de astillas va descendiendo en el digestor las

astillas se van transformando en una pasta compuesta por fibras de celulosa,

lignina y licor de coccin. Es aqu donde una parte importante de la lignina se

retira disuelta en lquido de coccin, denominado normalmente licor negro, que no

es otra cosa que la mezcla entre licor blanco y lignina disuelta. Este licor negro es

recuperado para ser utilizado en otro sector de la planta, es llamada etapa de

recuperacin y energa.

La pasta sigue algunas etapas de lavado que permiten eliminar los restos

de licor negro, pasando despus a un proceso de clasificacin para separar las

astillas que no alcanzaron una coccin completa y que son devueltas al digestor.

Posteriormente, las fibras entran a diversas etapas de clasificacin y lavado, con

lo que se obtiene como producto la celulosa kraft sin blanquear que es de color

caf, debido a que an posee altos niveles de lignina.

La celulosa sin blanquear, es el principal insumo en la produccin de los

papeles y cartones de color caf.

10

4.3 Blanqueo.

La etapa de blanqueo consiste en eliminar el remanente de lignina

contenida en la pasta mediante la adicin de productos qumicos, tales como

dixido de cloro, oxgeno y el perxido de hidrogeno (agua oxigenada).

En ciertos casos, previo a la etapa de blanqueo, el proceso considera una

etapa previa de deslignificacin (aplicar altas dosis de oxgeno a la pasta caf para

producir la oxidacin de la lignina) que reduce sustancialmente el consumo de

qumicos de blanqueo. Esta reaccin qumica se realiza en un estanque

presurizado, a elevadas temperaturas y en un medio alcalino (pH > 7).

La etapa de blanqueo es la que genera la mayor proporcin de los residuos

lquidos del proceso productivo. La evolucin de las tecnologas de blanqueo ha

estado motivada en gran parte por disminuir la cantidad y toxicidad de los residuos

generados. El proceso productivo debe agregar un proceso de tratamiento de las

aguas residuales con el fin de lograr los estndares de emisin exigidos por las

normas ambientales. Por ello, luego del proceso de blanqueo las aguas son

enviadas a plantas de tratamiento, con el objetivo de ser purificado, eliminando

todas las sustancias nocivas para el medio ambiente antes de devolverlo a los

ros.

4.4 Secado y Embalado.

La pasta que viene de la etapa de blanqueo es preparada para su secado.

El porcentaje de fibras contenida en la pasta a la entrada de la mquina secadora,

es de aproximadamente 1 a 2%, es decir, la pasta tiene un gran contenido de

agua. Desde la caja de entrada a esta mquina, la pasta es distribuida

uniformemente sobre el fourdrinier o mesa formadora de la hoja. Este equipo es

11

accionado por varios rodillos que sacan el agua de la pasta por gravedad y

bombas de vaco, dndole la forma de una lmina.

La lmina, que a estas alturas posee una consistencia de aproximadamente

un 46%, entra a los pre-secadores, grandes cilindros en cuyo interior circula vapor

a altas temperaturas. Luego pasa a los secadores principales, que por dentro

estn equipados de diversos rodillos calientes que conducen la lmina a travs de

calentadores por conveccin y radiadores infrarrojos. Este sistema de rodillos

secadores se puede sustituir por un sistema de secado con aire caliente, donde la

hoja de celulosa pasa libre a travs de corrientes de aire caliente seco para

eliminar el agua. A la salida de esta rea, la lmina posee una consistencia de 87-

92% seco.

Esta lmina pasa por la unidad cortadora, que la deja en forma de pliegos,

los que se apilan, se prensan y se embalan en una unidad denominada fardo, con

un peso de 250 k. Finalmente agrupando 8 fardos en dos columnas de 4 se

forman los units, los que se pesan antes de almacenarlos en las bodegas.

Tambin existe la posibilidad de bobinar la lmina de celulosa (celulosa en

rollos), en cuyo caso se prescinde de su paso por la cortadora.

4.5 Recuperacin y Energa.

El proceso de produccin se ha actualizado y est diseado y programado

para la recuperacin y reutilizacin de los distintos componentes que intervienen

en las 4 etapas anteriores, para poder generar un sistema de autoalimentacin

para el funcionamiento de la planta industrial. Aunque la etapa de recuperacin y

energa, no se relaciona en forma directa con la celulosa, contribuye a su proceso

12

de produccin, a travs de la generacin de energa y la recuperacin de los

productos qumicos, que se requieren para el funcionamiento de la planta.

Cortezas de rollizos, aserrines y astillas que no cumplen con los tamaos,

son transportados a las calderas para ser aprovechados como combustible y

generar vapor.

El Licor Negro proveniente del digestor, generalmente con una

concentracin de slidos del 15 al 18% sigue un proceso de concentracin

mediante evaporadores de mltiples efectos.

Una vez que ha sido concentrado y depurado, el Licor Negro entra a la

caldera recuperadora con una consistencia sobre 75%, donde se quema la parte

orgnica (lignina y otros compuestos de la madera) liberando su energa en el

proceso de combustin, la que se aprovecha produciendo vapor.

El vapor generado tanto en la caldera recuperadora como en las calderas

de poder es conducido hacia un turbo generador, a travs del cual se genera

energa elctrica para los procesos de la planta industrial o para su venta al

Sistema Interconectado Central; luego, el vapor -a ms baja presin y

temperatura- es usado en la calefaccin de diferentes procesos dentro de la

Planta.

La parte inorgnica y las sales minerales, se recuperan despus del

proceso de combustin. Los principales compuestos qumicos de las cenizas son

el sulfuro de sodio (Na2S) y el carbonato de sodio (Na2CO3). Estas cenizas son

disueltas en agua y se forma el denominado Licor Verde. Este Licor Verde es

sometido despus al proceso de caustificacin, el cual en esencia consiste en

adicionarle cal viva (CaO) y por medio de varias reacciones qumicas y filtros, se

producen dos compuestos qumicos: Licor Blanco (Na2S + NaOH) que es

13

almacenado en estanques para ser reutilizado en la fase de coccin y cal apagada

o caliza (CaCO3) en forma de lodos, a los cuales se les extrae la humedad y son

quemados en hornos especiales, denominados Hornos de Cal, para producir

nuevamente la cal viva requerida en este proceso de caustificacin.

4.6 Tratamiento de efluentes.

Los residuos lquidos provenientes de las diferentes etapas del proceso de

produccin son tratadas en plantas de tratamiento, para eliminar las sustancias

que causen un impacto adverso al medio ambiente, adems el efluente debe

cumplir con las normas antes de ser devuelto al rio.

El proceso de purificacin del efluente se desarrolla sometindolo a una

serie de tratamientos en forma secuencial.

La primera etapa de este proceso se realiza en la planta de tratamiento

primario, etapa en la que se retiran los slidos suspendidos, adems de neutralizar

(pH), enfriar y homogeneizar el efluente.

En un clarificador o piscina de decantacin, las fibras y otros slidos

suspendidos son llevados a la superficie del agua con la ayuda de burbujas de aire

inyectadas desde el fondo, y son retirados por rebalse a travs de los bordes

superiores de esta piscina. Los slidos ms pesados se depositan en el fondo por

gravedad y una vez decantados, son retirados desde el fondo por rastrillos

rotatorios. Se usan agentes qumicos (floculantes) para que las partculas

pequeas se agrupen formando partculas de mayor tamao. Luego, los slidos y

las fibras son prensados para retirarles el agua sobrante y depositarlos en

vertederos habilitados o son quemados en las calderas de poder.

14

Cuando son retirados los slidos suspendidos, el efluente contina hacia

una etapa de neutralizacin, donde se le agregan aditivos qumicos neutralizantes

para que los residuos finales no sean cidos ni alcalinos.

La segunda etapa de este proceso se realiza en la planta de tratamiento

secundario. El objetivo en esta etapa es la remocin del material orgnico del

efluente, lo cual se consigue mediante una degradacin biolgica.

La planta de tratamiento secundario consta de dos unidades principales: la

piscina de aireacin y el clarificador secundario o piscina de sedimentacin. En la

piscina de aireacin, el efluente es tratado mediante una colonia de

microorganismos (bacterias) que literalmente devoran la materia orgnica. Este

tratamiento es de carcter aerbico, ya que los microorganismos consumen

oxgeno en el proceso y se denomina de lodos activados, debido a la alta

concentracin de microorganismos presentes, que le confiere esa apariencia

externa. El tiempo de residencia del efluente en esta piscina con lodos activados

es variable dependiendo de la tecnologa empleada, oscila entre las 2-48 horas.

Los lodos son extrados del agua en el clarificador por decantacin. La

mayor parte de estos lodos son recirculados de vuelta a la piscina de aireacin,

con el propsito de mantener la alta concentracin en la colonia de bacterias. Una

pequea fraccin de los lodos, es eliminado del sistema. Al igual que en el

tratamiento primario, estos lodos son espesados, eliminndoles el agua, para

despus ser depositados en vertederos habilitados o quemados en calderas de

poder.

15

4.7 Control de emisiones areas y de olor.

Las emisiones areas son monitoreadas y controladas rigurosamente para

evitar la descarga hacia la atmsfera de sustancias dainas para el medio

ambiente o los seres vivos. Las fuentes fijas ms importantes en una Planta de

celulosa y sus correspondientes equipos para el abatimiento de emisiones son las

siguientes:

Caldera Recuperadora: Es la principal fuente de emisiones areas de la

Planta. Como ya se indic, esta caldera es alimentada con Licor Negro

concentrado. Aproximadamente un tercio del peso seco de esta sustancia son

qumicos inorgnicos, de los cuales se recupera el sulfuro de sodio (Na2S), el

carbonato de sodio (Na2CO3), el sulfato de sodio (Na2SO4) y sal (NaCl). El resto

son sustancias orgnicas disueltas. Al interior de esta caldera, que opera en torno

a los 1.000 C, se producen una serie de reacciones qumicas que liberan

compuestos gaseosos, algunos de los cuales deben ser eliminados o tratados con

el objeto de mitigar su impacto en la calidad del aire. Debido a la gran cantidad de

variables que intervienen en el proceso, se dispone de sofisticados sistemas de

control computarizado que permiten una ptima operacin de la caldera.

El principal compuesto gaseoso que se produce en la caldera recuperadora

es el Dixido de Azufre (SO2). Para reducir su emisin se opera con licor negro a

elevada concentracin, lo cual aumenta la temperatura de combustin en la

caldera. En estas condiciones, el sodio en fase gas reacciona con el dixido de

azufre en presencia de oxgeno, produciendo sulfato de sodio (Na2SO4) y por lo

tanto, disminuyendo la generacin de SO2.

La caldera recuperadora emite adems material particulado, xidos de

Nitrgeno (NOx) y Sulfuro de Hidrgeno (H2S), este ltimo es uno de los

responsables del olor caracterstico de las Plantas de celulosa kraft.

16

4.8 Manejo de residuos slidos.

Los residuos slidos estn constituidos por una diversa cantidad de

materiales producidos en la Planta de celulosa, los cuales no pueden ser vendidos

a terceros, reutilizados o incinerados. Todos estos residuos son derivados a

instalaciones denominadas reas de Disposicin Controlada (ADC), las cuales

segn el tipo de residuo que se trate, se localizan en la misma Planta o son

administradas por terceros fuera de ella. La mayor parte de estos residuos, todos

ellos considerados en la categora de residuos no peligrosos, son dispuestos en

las ADC de las Plantas, las cuales renen las condiciones necesarias para

mantener un completo resguardo de posibles filtraciones a las napas

subterrneas, adems del correspondiente monitoreo de estas napas.

17

5. CONCLUSION

Se conoci de manera clara los tipos de celulosa y sus nombres de acuerdo

a los procesos. Adems se pudo separar por etapas este proceso, ya que muchos

informes tenan descripciones del proceso, pero no aparecan etapas.

Las industrias de fabricacin de celulosa, se estn preocupando por el

medio ambiente, por lo cual dentro de su proceso estn incluyendo etapas para

mitigar el impacto ambiental.

De donde se extrajo la informacin, tambin posea algunos errores, debido

al nmero de etapas, las cuales segn el informe son nueve, pero en el desarrollo

del trabajo se pudo constatar que son ocho.

18

6. ANEXOS

Celulosa blanqueada. Celulosa con lignina.

Proceso completo fabricacin de celulosa.

19

Etapa 1: Preparacin de la madera.

Etapa 2: Coccin.

Etapa 3: Blanqueo.

20

Etapa 4: Secado y Embalado.

Etapa 5: Recuperacin y Energa.

Etapa 6: Tratamiento de efluentes.

21

Etapa 7: Control de Emisiones areas y de olor.

Etapa 8: Manejo de residuos slidos.

22

You might also like

- Proceso de Fabricacion Del Papel Casi ListoDocument19 pagesProceso de Fabricacion Del Papel Casi ListoByron OrmazaNo ratings yet

- Extrusion de QuinuaDocument19 pagesExtrusion de QuinuaXiomara Holguín VillajuanNo ratings yet

- Manual de Prácticas Del Laboratorio de BiorreactoresDocument108 pagesManual de Prácticas Del Laboratorio de BiorreactoresingeestrellaNo ratings yet

- Proceso de Fabricación Del PapelDocument7 pagesProceso de Fabricación Del PapelLicdo Rignald RosarioNo ratings yet

- Prevención contaminación industria textil MediterráneoDocument248 pagesPrevención contaminación industria textil MediterráneoDianaRamosSuarez100% (1)

- Celulosa PDFDocument31 pagesCelulosa PDFtitahdz100% (3)

- Modelaje de Un Reactor BiológicoDocument6 pagesModelaje de Un Reactor BiológicoJose BarretoNo ratings yet

- Bioquimica Del Proceso de Elaboracion de CervezaDocument4 pagesBioquimica Del Proceso de Elaboracion de CervezaJessulyNo ratings yet

- Es - Tecnologia de La Leche en Polvo - TodoDocument349 pagesEs - Tecnologia de La Leche en Polvo - TodoBertha Dávila100% (1)

- Transformaciones Del VinoDocument20 pagesTransformaciones Del VinoLuis Martín RubioNo ratings yet

- Elaboración Del Jamón CuradoDocument78 pagesElaboración Del Jamón CuradoAnonymous dimHszqyNo ratings yet

- Revisión Bibliográfica Del Estado Del Arte Sobre LactosueroDocument6 pagesRevisión Bibliográfica Del Estado Del Arte Sobre LactosueroDesireé AlvarezNo ratings yet

- Aplicación Del Proceso de Osmosis Inversa Al Tratamiento de Agua de MarDocument234 pagesAplicación Del Proceso de Osmosis Inversa Al Tratamiento de Agua de MarBallvy Javier100% (3)

- Las principales agroexportaciones tradicionales del PerúDocument30 pagesLas principales agroexportaciones tradicionales del PerúYadira Aguilar RodriguezNo ratings yet

- Proteínas unicelulares: producción y usosDocument17 pagesProteínas unicelulares: producción y usosYajaira Chavez100% (1)

- Procesos de Elaboración de Papel A Partir de PiñaDocument6 pagesProcesos de Elaboración de Papel A Partir de PiñaFredic Rojas ParraNo ratings yet

- Proyecto AlgodonDocument4 pagesProyecto AlgodonJose Wil Duran CheroNo ratings yet

- Microbiologia de Carne CuradaDocument10 pagesMicrobiologia de Carne CuradaJulia EsArNo ratings yet

- Agroecologia PDFDocument186 pagesAgroecologia PDFAngel BecerraNo ratings yet

- Aprovechamiento de Subproductos en La Ind. Agroalimentaria, Por Andrés Pascual (Ainia) PDFDocument86 pagesAprovechamiento de Subproductos en La Ind. Agroalimentaria, Por Andrés Pascual (Ainia) PDFKaren AlejandraNo ratings yet

- Metodosdeestudiodevidadeanaqueldelosalimentos PDFDocument106 pagesMetodosdeestudiodevidadeanaqueldelosalimentos PDFdanny elisetNo ratings yet

- Energía de biomasa: Procesos de conversión y centrales a nivel mundialDocument73 pagesEnergía de biomasa: Procesos de conversión y centrales a nivel mundialLeonardo Sanchez AlvaNo ratings yet

- 1 Fibras Alimentarias - EditadaDocument218 pages1 Fibras Alimentarias - EditadaCarlos CoboNo ratings yet

- Produccion de Plastico A Base de CelulosaDocument24 pagesProduccion de Plastico A Base de CelulosaAnthony TorresNo ratings yet

- PERFIL-OFICIAL SaraiDocument19 pagesPERFIL-OFICIAL SaraiAle OMNo ratings yet

- Tratamiento AlpechinDocument4 pagesTratamiento AlpechinNGBelNo ratings yet

- Cinetica de CrecimientoDocument8 pagesCinetica de CrecimientoMilena NovaNo ratings yet

- Proceso para Obtencion de Aceite de PescadoDocument7 pagesProceso para Obtencion de Aceite de PescadoJulioCarlosSantosNo ratings yet

- Tesis PlatanoDocument79 pagesTesis PlatanoSamantha Rosas RosasNo ratings yet

- 2do INFORMEDocument24 pages2do INFORMEnacuc_209772No ratings yet

- Diseño LayoutDocument11 pagesDiseño LayoutJohn CifuentesNo ratings yet

- Informe Oxido de EtilenoDocument39 pagesInforme Oxido de EtilenoelianaNo ratings yet

- CEREALES-4 Análisis - Molturación PDFDocument34 pagesCEREALES-4 Análisis - Molturación PDFAdam Axel VeintiseisNo ratings yet

- Trabajo de Opu Azucar FinalDocument26 pagesTrabajo de Opu Azucar FinalMirian Oblitas VillanuevaNo ratings yet

- Nutri 1111Document26 pagesNutri 1111Milagros Flores LunaNo ratings yet

- Jamon CuradoDocument257 pagesJamon CuradoNey Alejandro Gonzalez GuedezNo ratings yet

- Curso Biotecnologia Aplicada Al Sector Agroindustrial-UMSSDocument20 pagesCurso Biotecnologia Aplicada Al Sector Agroindustrial-UMSSBernin Roberth Valverde100% (1)

- Dimensionamiento Plantas Compostaje CNCL 03-10-2013Document30 pagesDimensionamiento Plantas Compostaje CNCL 03-10-2013Gonzalo Vidal PaulinichNo ratings yet

- Cinética Microbiana - 2010Document81 pagesCinética Microbiana - 2010monzon.bescos100% (1)

- Hoja Ruta Transicion Energetica Justa ColombiaDocument51 pagesHoja Ruta Transicion Energetica Justa ColombiaSergio Armando RuedaNo ratings yet

- Diseño de PlantasDocument57 pagesDiseño de PlantasGustavo Doloriega FloresNo ratings yet

- Recubrimientos frutasDocument13 pagesRecubrimientos frutasGJ Vasquez MendozaNo ratings yet

- Procesos Industriales SosteniblesDocument26 pagesProcesos Industriales SosteniblesVíctor OrtizNo ratings yet

- Produccion Bioetanol A Partir de MelazaDocument49 pagesProduccion Bioetanol A Partir de MelazaOscar HernandezNo ratings yet

- Operación de SecadoDocument8 pagesOperación de SecadoOscar RafaelNo ratings yet

- Conservación de Alimentos Por CalorDocument50 pagesConservación de Alimentos Por CalorAlondra SifuentesNo ratings yet

- Tratamiento de Aguas de ProcesoDocument70 pagesTratamiento de Aguas de ProcesoLin Lin Alata MayhuireNo ratings yet

- Producción de Penicilina A Través de Un Cultivo en Lote Alimentado.Document3 pagesProducción de Penicilina A Través de Un Cultivo en Lote Alimentado.Paco Daniel Caastillo Salgado100% (1)

- Fibras NaturalesDocument30 pagesFibras NaturalesKaren PerezNo ratings yet

- Proceso de Obtención de Fibras VegetalesDocument21 pagesProceso de Obtención de Fibras VegetalesFernando Chicaiza100% (1)

- Introduccion A La Ingenieria Bioquimica Alberto Duarte TorresDocument554 pagesIntroduccion A La Ingenieria Bioquimica Alberto Duarte Torreslaureth100% (1)

- Industria PapeleraDocument10 pagesIndustria Papeleramary lopez egusquizaNo ratings yet

- Informe 3Document8 pagesInforme 3Joel PantojaNo ratings yet

- Secado Por AspersiónDocument18 pagesSecado Por AspersiónMontse CruzNo ratings yet

- Industria de La CelulosaDocument10 pagesIndustria de La CelulosaJose Angel FernandezNo ratings yet

- Fabricación de PapelFINALDocument19 pagesFabricación de PapelFINALkatherineNo ratings yet

- Proceso Licor VerdeDocument13 pagesProceso Licor VerdeCesar RiquelmeNo ratings yet

- Produccion de Papel PrensadoDocument9 pagesProduccion de Papel PrensadoDavid Romero0% (1)

- Proceso de Produccion de Celulosa KraftDocument21 pagesProceso de Produccion de Celulosa KraftAlejandro Espinosa100% (1)

- Tarea 1-Proceso de Fabricación de La Celulosa Considerando El Método KraftDocument11 pagesTarea 1-Proceso de Fabricación de La Celulosa Considerando El Método KraftCesar Gutierrez SanchezNo ratings yet

- CV Héctor Fuentes OrdenesDocument3 pagesCV Héctor Fuentes OrdenesKattyMenaDiazNo ratings yet

- Tengo El Agrado de Invitarte A Mi Fiesta Tengo El Agrado de Invitarte A Mi FiestaDocument1 pageTengo El Agrado de Invitarte A Mi Fiesta Tengo El Agrado de Invitarte A Mi FiestaKattyMenaDiazNo ratings yet

- Curriculum Vitae PedroDocument3 pagesCurriculum Vitae PedroKattyMenaDiazNo ratings yet

- Certificado de TituloDocument1 pageCertificado de TituloKattyMenaDiazNo ratings yet

- Transformaci Ó NDocument3 pagesTransformaci Ó NKattyMenaDiazNo ratings yet

- Los Locos Años 20Document1 pageLos Locos Años 20KattyMenaDiaz100% (1)

- SegadoraDocument3 pagesSegadoraKattyMenaDiazNo ratings yet

- Jorge Sepúlveda Leiva CC. NogalesDocument1 pageJorge Sepúlveda Leiva CC. NogalesKattyMenaDiazNo ratings yet

- SR Oscar Cortes PDocument1 pageSR Oscar Cortes PKattyMenaDiazNo ratings yet

- BrutasDocument34 pagesBrutasSebastián Andrés León Rojas67% (3)

- Qué Es El Llamado Periodo de Los Locos Años XXDocument1 pageQué Es El Llamado Periodo de Los Locos Años XXKattyMenaDiazNo ratings yet

- Trabajo Matias ImprimirDocument1 pageTrabajo Matias ImprimirKattyMenaDiazNo ratings yet

- Ignacio DomeycoDocument2 pagesIgnacio DomeycoKattyMenaDiazNo ratings yet

- Trabajo Matias ImprimirDocument1 pageTrabajo Matias ImprimirKattyMenaDiazNo ratings yet

- Tengo El Agrado de Invitarte A Mi Fiesta Tengo El Agrado de Invitarte A Mi FiestaDocument1 pageTengo El Agrado de Invitarte A Mi Fiesta Tengo El Agrado de Invitarte A Mi FiestaKattyMenaDiazNo ratings yet

- Ignacio DomeycoDocument2 pagesIgnacio DomeycoKattyMenaDiazNo ratings yet

- Antigua y Barbuda BahamasbarbadosDocument3 pagesAntigua y Barbuda BahamasbarbadosKattyMenaDiazNo ratings yet

- Reprto de Bienes y DonesDocument15 pagesReprto de Bienes y DonesKattyMenaDiazNo ratings yet

- Transformaci Ó NDocument3 pagesTransformaci Ó NKattyMenaDiazNo ratings yet

- Maria Francisca Pérez OrdenesDocument1 pageMaria Francisca Pérez OrdenesKattyMenaDiazNo ratings yet

- Formas de Producir Energía A Partir de RecursosDocument12 pagesFormas de Producir Energía A Partir de RecursosKattyMenaDiazNo ratings yet

- José Joaquín PrietoDocument6 pagesJosé Joaquín PrietoKattyMenaDiazNo ratings yet

- Formas de Producir Energía A Partir de RecursosDocument12 pagesFormas de Producir Energía A Partir de RecursosKattyMenaDiazNo ratings yet

- El Puma ChilenoDocument2 pagesEl Puma ChilenoKattyMenaDiazNo ratings yet

- La Chinchilla CordilleranaDocument3 pagesLa Chinchilla CordilleranaKattyMenaDiazNo ratings yet

- Raul Briones CorreaDocument3 pagesRaul Briones CorreaKattyMenaDiazNo ratings yet

- Reprto de Bienes y DonesDocument15 pagesReprto de Bienes y DonesKattyMenaDiazNo ratings yet

- Reprto de Bienes y DonesDocument15 pagesReprto de Bienes y DonesKattyMenaDiazNo ratings yet

- El Parque Nacional Archipiélago de Juan Fernández Es Un Área Natural Protegida en ChileDocument1 pageEl Parque Nacional Archipiélago de Juan Fernández Es Un Área Natural Protegida en ChileKattyMenaDiazNo ratings yet

- Curriculum Vitae JuanDocument3 pagesCurriculum Vitae JuanKattyMenaDiazNo ratings yet

- Características físicas y químicas de las aguas residualesDocument31 pagesCaracterísticas físicas y químicas de las aguas residualesJerson Martinez100% (1)

- Msds Eco 6270Document9 pagesMsds Eco 6270johnNo ratings yet

- Curso Magia BlancaDocument25 pagesCurso Magia BlancaEl Rey Del TerrorNo ratings yet

- Proyecto de GasDocument5 pagesProyecto de GasAuroraTrejoNo ratings yet

- ASTM D 6928-06 Micro-DevalDocument8 pagesASTM D 6928-06 Micro-DevalROBERTO MIRANDA0% (1)

- Termodinamica de La AtmosferaDocument7 pagesTermodinamica de La AtmosferaJeison Felipe EstrellaNo ratings yet

- Lluvia ácida efectos plantasDocument4 pagesLluvia ácida efectos plantasana rosaNo ratings yet

- Todo Sobre El Pasto de TrigoDocument17 pagesTodo Sobre El Pasto de TrigoFranco Benjamin Fernandez VasquezNo ratings yet

- Informe Hidrologico Hidraulico Puente Cantuta - RevDDocument173 pagesInforme Hidrologico Hidraulico Puente Cantuta - RevDricardoNo ratings yet

- UMAE-Especialidades “Dr. Antonio Fraga Mouret” Centro Médico Nacional La Raza MEDICINA INTERNA Soluciones glucosadas componentes e indicacionesDocument22 pagesUMAE-Especialidades “Dr. Antonio Fraga Mouret” Centro Médico Nacional La Raza MEDICINA INTERNA Soluciones glucosadas componentes e indicacionesXiao ChavarríaNo ratings yet

- Estructuras Hidraulicas en CanalesDocument44 pagesEstructuras Hidraulicas en CanalesnicolasNo ratings yet

- Proyecto PlantaDocument10 pagesProyecto PlantaSonia VerdezotoNo ratings yet

- Sección 12 - Sesión 20Document8 pagesSección 12 - Sesión 20Jessica PérezNo ratings yet

- Tarea 2 de Geografia de America y El CaribaDocument7 pagesTarea 2 de Geografia de America y El Caribaleydy tejada0% (1)

- Mapa Mental AcueductosDocument1 pageMapa Mental AcueductosAirual CivilNo ratings yet

- Silabus Aguas ResidualesDocument4 pagesSilabus Aguas ResidualesHernan Santiago Effio LaraNo ratings yet

- Carga y descarga B/Q TinerfeDocument79 pagesCarga y descarga B/Q Tinerfejose orozcoNo ratings yet

- Practica Fagal AlexDocument87 pagesPractica Fagal AlexDavid DelgadoNo ratings yet

- Consolidasion UnidimensionalDocument28 pagesConsolidasion UnidimensionalJair Barrantes MazaNo ratings yet

- Ficha Tecnica Alcohol Etilico 96% Glo CleanDocument1 pageFicha Tecnica Alcohol Etilico 96% Glo Cleansmartbee solutionsNo ratings yet

- Unidad 5 Fisicoquimica 2Document31 pagesUnidad 5 Fisicoquimica 2Arturo Dominguez AdriaoNo ratings yet

- Elaboración Del NéctarDocument14 pagesElaboración Del NéctarGris BLNo ratings yet

- Transferencia de Momentum-SedimentaciónDocument9 pagesTransferencia de Momentum-Sedimentaciónd3h3d37No ratings yet

- Informe Diagnóstico - CP UlancayDocument35 pagesInforme Diagnóstico - CP UlancayJhonatanVacaVasquezNo ratings yet

- Vitomax M75 A - BA - SADocument68 pagesVitomax M75 A - BA - SAHUGONo ratings yet

- Norma Técnica Colombiana NTC 176Document15 pagesNorma Técnica Colombiana NTC 176Saul Albeiro Chacon AcevedoNo ratings yet

- Protocolo de Limpieza y Desinfección de Las InstalacionesDocument14 pagesProtocolo de Limpieza y Desinfección de Las InstalacionesErik Jair Vazquez FonsecaNo ratings yet

- Proyecto de InversionDocument74 pagesProyecto de Inversionyoel franco carbajal alcarrazNo ratings yet

- Elaboracion Del Plan Curricular en Agua y Saneamieno Herramientas DESCOM PDFDocument64 pagesElaboracion Del Plan Curricular en Agua y Saneamieno Herramientas DESCOM PDFAnghy Herbas Aillon100% (1)

- EVALUACION FINAL DE BIOLOGIA 6° Periodo I 2018Document5 pagesEVALUACION FINAL DE BIOLOGIA 6° Periodo I 2018marisela Caro garciaNo ratings yet