Professional Documents

Culture Documents

Aceros Estrusion

Uploaded by

Hamilton Alexis Rosero MartinezOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Aceros Estrusion

Uploaded by

Hamilton Alexis Rosero MartinezCopyright:

Available Formats

TEMA:

ESTRUCCION DE ACEROS.

DOCENTE:

MARCELO PUMAGUALLI.

RIOBAMBA-ECUADOR

2013-2014

UNIVERSIDAD NACIONAL DE CHIMBORAZO

CIUDAD DE RIOBAMBA

FACULTAD DE INGENIERIA

INGENIERIA CIVIL

Determinar y analizar los diferentes procesos de

extrusin que se realiza en los aceros y otros

materiales y adems conocer los diferentes mtodos

de extrusin para as establecer qu tipo las

ventajas y desventajas presenta la extrusin de

metales.

La extrusin es un procedimiento de conformacin

por deformacin plstica, que consiste en moldear

un metal, en caliente o fro, por compresin en un

recipiente obturado en un extremo con una matriz

o hilera que presenta un orificio con las

dimensiones aproximadas del producto que se desea

obtener y por el otro extremo un disco macizo,

llamado disco de presin. Si el esfuerzo de

compresin se transmite al metal por medio del

disco de presin o de la matriz, al proceso de

extrusin se le denomina extrusin directa o

extrusin inversa.

En 1797, Jos Bramah patent el primer proceso de

extrusin para la fabricacin de tubera de plomo. Se

trataba de precalentamiento del metal y a continuacin

pasndola a travs de un troquel a travs de un mbolo

accionado a mano. El proceso no fue desarrollado hasta

1820, cuando Thomas Burr construy la primera prensa

accionado hidrulico. En este momento el proceso se llama

chorros. En 1894, Alexander Dick expandi el proceso de

extrusin de aleaciones de cobre y latn.

La extrusin es un proceso que utiliza la gran maleabilidad

de los materiales previamente calentados para formarlo.

Consiste en forzar al metal (contenido en una cmara de

presin) mediante un embolo a salir a travs de una matriz

formadora especial, que determina la seccin transversal del

producto. Este emerge como una barra continua que se

corte a la longitud deseada. La mayora de los metales

utiliza extrusin en caliente, para reducir las fuerzas

requeridas, eliminar los efectos del trabajo en fro y reducir

las propiedades direccionales.

PROCESO DE EXTRUSIN.

Extrusin en caliente

Extrusin directa.

Extrusin indirecta.

Extrusin en frio

Extrusin hidrosttica.

Extrusin por impacto.

Consiste en colocar dentro de la cmara un tocho

caliente y redondo que se comprime mediante un

embolo. El metal extruido a travs del dado, se abre:

hasta que solo queda un pequeo residuo para cortarlo

cerca del dado y eliminar el extremo.

Un problema en la extrusin directa es la gran

friccin que existe entre la superficie del trabajo y

la pared del recipiente al forzar el deslizamiento del

tocho hacia la abertura del dado. Esta friccin

ocasiona un aumento sustancial de la fuerza

requerida en el punzn para la extrusin directa.

EXTRUSIN INDIRECTA

Difiere de la extrusin directa, en el que la parte

extrada se forza a travs del embolo. Se requiere

menor esfuerzo en este mtodo, pues no hay friccin

entre el trozo de metal y las paredes del recipiente

que lo contiene. Sin embargo, tiene limitaciones tales

como, la debilidad del ariete por ser hueco y la

imposibilidad de proporcionar un soporte adecuado a

la parte extrada.

EXTRUSIN POR IMPACTO

En la extrusin por impacto un punzn es dirigido al

pedazo de metal por una fuerza tal que este es

elevado a su alrededor la mayora de las operaciones

de extrusin por impacto, tales como la manufactura

de tubos plegables, son trabajos en fro. Sin embargo

hay algunos metales y productos, particularmente

aquellos en los cuales se requieren paredes delgadas,

en los que los pedazos de metal son calentados a

elevadas temperaturas.

La alta presin en la cmara transmite algo de

fluido a las superficies de la matriz, donde se reduce

en forma apreciable la presin y las fuerzas. Con

este mtodo se pueden extruir bien los materiales

frgiles, porque la presin hidrosttica hace aumentar

la ductilidad del material.

EXTRUSIN HIDROSTTICA

En la extrusin hidrosttica la palanquilla tiene

menor dimetro que la cmara, que se llena con un

fluido y la presin se transmite a la palanquilla

mediante una prensa. A diferencia de la extrusin

directa, no hay friccin que superar a lo largo de las

paredes del recipiente. La presin necesaria para la

extrusin se suministra a travs de un fluido

incompresible que rodea a la palanquilla. En

consecuencia no hay friccin entre la cmara y la

pared. Las presiones suelen ser del orden de 1400

MPa.

EQUIPOS PARA LA EXTRUSIN

Las prensas de extrusin pueden ser horizontales o

verticales, dependiendo de la orientacin de los ejes

de trabajo. Las tipos horizontales son las ms

comunes. Las prensas de extrusin son normalmente

accionadas por fuerza hidrulica (120MN o 14000

Ton), la cual es especialmente apropiada para la

produccin semicontinua de secciones largas, como

en la extrusin directa. Frecuentemente se usa la

impulsin mecnica para la extrusin en fro de

partes individuales, tales como la extrusin por

impacto.

DEFECTOS DE EXTRUSIN.

De acuerdo con la condicin del material y las

variables del proceso, los productos extruidos pueden

desarrollar varios defectos que pueden afectar en

forma apreciable su resistencia y su calidad. Algunos

defectos son visibles a ojo; otros slo se pueden

descubrir con las tcnicas de ensayos no destructivos.

Hay tres defectos de extrusin principales:

agrietamiento de la superficie,

tubos

agrietamiento interno.

AGRIETAMIENTO DE LA SUPERFICIE.

Si la temperatura de extrusin, la friccin o la

velocidad son demasiado altas, la temperatura en la

superficie se incrementan significativamente y esta

condicin puede causar el agrietamiento o desgarre de

la superficie. Estas grietas son intergranulares y

tienen su origen en una deficiencia de la ductilidad en

caliente, presentndose especialmente en aleaciones de

aluminio, magnesio y zinc, aunque tambin pueden

presentarse en aleaciones para alta temperatura

(aleaciones de molibdeno).

AGRIETAMIENTO INTERNO.

El centro de un producto extruido puede desarrollar

grietas de la manera ilustrada en las cuales son

atribuidas a un estado hidrosttico de esfuerzos de

traccin que se desarrolla en la lnea central de la

zona de deformacin en la matriz. Los estudios

realizados indican que las variables ms importantes

que afectan la traccin hidrosttica son: el ngulo

de la matriz, magnitud de la reduccin de la seccin

transversal de la pieza y la friccin.

Variables principales que influyen en

el proceso de extrusin

Las principales variables que influyen en la fuerza

requerida para causar la extrusin son:

El tipo de extrusin (directa o indirecta)

La relacin de extrusin

El ngulo del dado

La temperatura de trabajo

La velocidad de deformacin

Las condiciones friccionales en el dado y la pared

del contenedor

ALGUNOS EJEMPLOS DE EXTRUSIN

Las secciones huecas o complejas se pueden

sacar en un solo movimiento, sin soldadura ni

flexin. Tienen tolerancia excelente.

TIPOS DE MQUINAS EXTRUSORAS

Para que sea realizado el proceso de extrusin, es

necesario aplicar presin al material fundido,

forzndolo a pasar de modo uniforme y constante a

travs de la matriz. Atendiendo a estos requisitos, las

mquinas extrusoras se clasifican en: extrusoras de

dislocamiento positivo y extrusoras de friccin.

EXTRUSORAS DE DISLOCAMIENTO POSITIVO

EXTRUSORA DE PISTN (INYECTORA)

EXTRUSORAS DE FRICCIN

EXTRUSORA DE ROSCA

La extrusin presenta ventajas por encima de otros

procesos de manufactura: la habilidad para crear

secciones transversales muy complejas y el trabajo

con materiales que son quebradizos, porque el

material solamente se encuentra fuerzas de

compresin y de cizallamiento. Tambin las piezas

finales se forman con una terminacin superficial

excelente.

El proceso de extrusin debe cumplir con tres pasos:

continuamente reunir la materia prima en estado

slido y fundido, continuamente fundir la materia

prima y homogeneizar la materia prima trmica y

fsicamente.

Extrusin directa tambin conocida como extrusin

delantera, es el proceso ms comn de extrusin. La

mayor desventaja de este proceso es la fuerza

requerida en la extrusin de la barra, es mayor que

la necesitada en la extrusin indirecta porque la

fuerza de friccin introducida por la necesidad de la

barra de recorrer completamente el contenedor.

You might also like

- Aisi - CompletoDocument250 pagesAisi - CompletoLuis Eduardo Cervantes Pinto91% (11)

- Elementos de Diseño para Acueductos y Alcantarillado - Ricardo Lopez Cualla PDFDocument278 pagesElementos de Diseño para Acueductos y Alcantarillado - Ricardo Lopez Cualla PDFwil100% (3)

- Caseta de Cloracion PDFDocument10 pagesCaseta de Cloracion PDFHamilton Alexis Rosero MartinezNo ratings yet

- Diseño DesarenadorDocument34 pagesDiseño DesarenadorjhonromerNo ratings yet

- FUNDACIONESDocument204 pagesFUNDACIONESpedco10No ratings yet

- Mantenimiento de PavimentosDocument53 pagesMantenimiento de PavimentosTiberio Tapia BarónNo ratings yet

- Cronograma Puentes FASE 2Document16 pagesCronograma Puentes FASE 2Hamilton Alexis Rosero MartinezNo ratings yet

- SET 30RK3 - Manual EspanolDocument200 pagesSET 30RK3 - Manual EspanolJonathan VilledaNo ratings yet

- Hidrologia Wendor CherequeDocument236 pagesHidrologia Wendor CherequeEithan HG100% (1)

- Formulario VigasDocument16 pagesFormulario Vigasjcarvacho90% (10)

- Formulario VigasDocument16 pagesFormulario Vigasjcarvacho90% (10)

- Ejercicios ResueltosDocument118 pagesEjercicios ResueltosHamilton Alexis Rosero Martinez76% (38)

- Replanteo de Puntos Por CoordenadasDocument1 pageReplanteo de Puntos Por CoordenadasHamilton Alexis Rosero MartinezNo ratings yet

- Cronograma Segunda FaseDocument12 pagesCronograma Segunda FaseHamilton Alexis Rosero MartinezNo ratings yet

- Terminologia HidrosanitariasDocument6 pagesTerminologia HidrosanitariasHamilton Alexis Rosero MartinezNo ratings yet

- Manual de Etabs v8 - 26 PDFDocument41 pagesManual de Etabs v8 - 26 PDFHamilton Alexis Rosero MartinezNo ratings yet

- Planta TipoDocument1 pagePlanta TipoHamilton Alexis Rosero MartinezNo ratings yet

- Manual para El Diseño de Sistemas de Agua Potable y Alcantarillado SanitarioDocument209 pagesManual para El Diseño de Sistemas de Agua Potable y Alcantarillado SanitariorigelbehrensNo ratings yet

- Analisis FodaDocument13 pagesAnalisis FodaHamilton Alexis Rosero MartinezNo ratings yet

- Analisis FodaDocument13 pagesAnalisis FodaHamilton Alexis Rosero MartinezNo ratings yet

- Ejercicios ResueltosDocument118 pagesEjercicios ResueltosHamilton Alexis Rosero Martinez76% (38)

- Deber 3 de Obras HidraulicasDocument2 pagesDeber 3 de Obras HidraulicasHamilton Alexis Rosero MartinezNo ratings yet

- TesisDocument80 pagesTesisPaul ChandiNo ratings yet

- AccesosdirectosvirusDocument5 pagesAccesosdirectosvirusJuan Carlos VazquezNo ratings yet

- Ejercicios ResueltosDocument118 pagesEjercicios ResueltosHamilton Alexis Rosero Martinez76% (38)

- Humedad Del Suelo - 01 PDFDocument3 pagesHumedad Del Suelo - 01 PDFElias C. QuecañaNo ratings yet

- Resist en CIA Al Esfuerzo CortanteDocument22 pagesResist en CIA Al Esfuerzo CortanteVerónica DiasNo ratings yet

- Memoria Arquitectonica y Estructural IglesiaDocument8 pagesMemoria Arquitectonica y Estructural IglesiaCarlos LopezNo ratings yet

- BasespuentesDocument2 pagesBasespuentesHamilton Alexis Rosero MartinezNo ratings yet

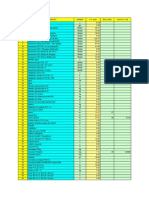

- Codigo: Materiales Unidad P.U. Usd. Dist. (KM)Document218 pagesCodigo: Materiales Unidad P.U. Usd. Dist. (KM)Dany GalarzaNo ratings yet

- Práctica Calificada 03 - Gestión de La CalidadDocument13 pagesPráctica Calificada 03 - Gestión de La CalidadElias CamposNo ratings yet

- ESTRUCTURAS CarabayaDocument6 pagesESTRUCTURAS CarabayaAlcides CalderonNo ratings yet

- Informe PilotesDocument15 pagesInforme PilotesValery Geraldine Valverde GoyzuetaNo ratings yet

- LIBRO 8 Fundamentos de Administracion Lourdes Münch GalindoDocument25 pagesLIBRO 8 Fundamentos de Administracion Lourdes Münch GalindoFernando PRz0% (1)

- Resistencia A La Compresion en Cilindros de ConcretoDocument23 pagesResistencia A La Compresion en Cilindros de Concreto1054001113No ratings yet

- Productos de Acero Más Usados en La ConstrucciónDocument18 pagesProductos de Acero Más Usados en La ConstrucciónAdrian SánchezNo ratings yet

- Manual de Instalacion de InterioresDocument254 pagesManual de Instalacion de Interioresmiguel angel soto agama100% (3)

- Planteamiento Del ProblemaDocument7 pagesPlanteamiento Del ProblemaMauricio Garem Romayna SantiagoNo ratings yet

- Sistema de Recoleccion de Rebose y LimpiaDocument16 pagesSistema de Recoleccion de Rebose y Limpiajose manuel herreraNo ratings yet

- Segunda Practica 2019 SubterraneaDocument1 pageSegunda Practica 2019 SubterraneaLuis Irribarren RetuertoNo ratings yet

- Berkeley ..Document132 pagesBerkeley ..Jordy Cuello Cristino100% (1)

- Reparacion de TermoplasticosDocument11 pagesReparacion de Termoplasticosalejandro sanchez manteroNo ratings yet

- 1.1 ESPECIFICACIONES TECNICAS - RAQUINA OkkoooookkjDocument180 pages1.1 ESPECIFICACIONES TECNICAS - RAQUINA Okkoooookkjmariela palacios santosNo ratings yet

- Vigas Doble CanalDocument8 pagesVigas Doble CanalsumherilNo ratings yet

- Trabajo Concreto Armado 1Document1 pageTrabajo Concreto Armado 1jorge bustamanteNo ratings yet

- OM RC8 1-N.1 SpaDocument10 pagesOM RC8 1-N.1 SpaDiego Arturo Aveiro SolerNo ratings yet

- Anexo BP-2.2Document408 pagesAnexo BP-2.2charactersNo ratings yet

- FinalDocument2 pagesFinalCristhian Gonzalez VallejosNo ratings yet

- 03.00 Pases AereosDocument26 pages03.00 Pases AereosAntay AlexNo ratings yet

- Especificaciones Tecnicas de Instalaciones ElectricasDocument11 pagesEspecificaciones Tecnicas de Instalaciones ElectricasMayli PuntilloNo ratings yet

- Catalogo Inserto KometDocument92 pagesCatalogo Inserto KometRogério LoboNo ratings yet

- Informe Joule ThomsonDocument9 pagesInforme Joule ThomsonKevin Diestra AliagaNo ratings yet

- Cuestionario Cap 13Document8 pagesCuestionario Cap 13Nelson Santiago Villarroel Aquino.No ratings yet

- Modulo 6. Instalaciones Eléctricas Industriales Tipos de Postes y EstructurasDocument31 pagesModulo 6. Instalaciones Eléctricas Industriales Tipos de Postes y EstructurasSebastian Iturra MuñozNo ratings yet

- 12 Grampa Soporte ArmadaDocument3 pages12 Grampa Soporte ArmadaPac ManNo ratings yet

- AA - TM5 - Precios de Equipos .Document10 pagesAA - TM5 - Precios de Equipos .FerdinandjaNo ratings yet

- Informe de La Visita de Obra de Un ReservorioDocument22 pagesInforme de La Visita de Obra de Un ReservorioNaticita Rincon MacoteNo ratings yet

- Esfuerzos en ArcosDocument12 pagesEsfuerzos en Arcoseriks_mallmaNo ratings yet

- Detalle de Losa Y Vigueta S/E: Malla Electrosoldada 6x6/6-6 Capa de CompresiónDocument1 pageDetalle de Losa Y Vigueta S/E: Malla Electrosoldada 6x6/6-6 Capa de CompresiónMax PerezNo ratings yet