Professional Documents

Culture Documents

Ensayos para La Carretera

Uploaded by

Juan Jacob Salvador VasquezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ensayos para La Carretera

Uploaded by

Juan Jacob Salvador VasquezCopyright:

Available Formats

INGENIERIA DE CAMINOS

19 de junio

de 2014

1

1. GENERALIDADES

Existen una serie de parmetros referentes al terreno que son Indispensables en

cualquier construccin u obra de ingeniera civil. Muchos de estos parmetros se

obtienen a partir de ensayos realizados en el laboratorio. El objetivo de este capitulo es

nombrar algunos de los ensayos ms frecuentes realizados en los proyectos de

mantenimiento de carretera de mezcla asfltica y explicar de forma general que

metodologa seguir y cual es el fin de cada ensayo.

Siendo el asfalto, por lo general, un medio heterogneo, el ingeniero lo idealiza para

poder hacer uso de las teoras elsticas; el paso de la compresin entre lo que es la

mecnica de materiales y su experiencia idealizada y terica a lo que es el

comportamiento real del asfalto, es lo que se realiza en la actividad experimental.

INGENIERIA DE CAMINOS

19 de junio

de 2014

2

2. EQUIPOS E INSUMOS DEL

LABORATORIO

En el laboratorio se manejan diferentes equipos, insumos e implementos que de una u

otra forma facilitan el desarrollo de las prcticas. El manejo y uso de ellos es

responsabilidad del laboratorista involucrado en el rea, y el adecuado uso facilita el

beneficio de todos y evita, en muchos casos, accidentes dentro del laboratorio.

2.1. EQUIPOS:

El manejo de los equipos debe ser cuidadoso pues son muy sensibles y cualquier

pequeo dao en ellos puede causar serios errores en la ejecucin de las prcticas. A

continuacin se detallaran los equipos generales o usados comunmente, el manejo y

cuidado de los equipos especficos usados en cada prctica se explicara previa

realizacin de la misma:

Balanzas: Las hay de varios tipos, balanza de diferentes capacidades y con

diferente sensibilidad, las hay de triple brazo, plataforma, elctrica y de precisin

(Fig. 5.1). La eleccin de la balanza mas adecuada depender de la prctica a

desarrollar, sin embargo nuestro caso las mas usadas sern las de triple brazo.

Balanzas de Precisin Balanzas de Triple Brazo

Figura 5.1.

Tipos de Balanzas

Las balanzas son especialmente susceptibles a los daos, por este motivo se

recomienda moverlas de un sitio a otro solo cuando sea necesaria. No se debe

colocar directamente sobre la superficie de pesaje, reactivos o sustancias que puedan

deteriorar la calidad de la balanza, as como evitar al mximo la manipulacin de

muestras calientes, estas debe ventilarse o enfriarse antes del proceso de pesaje. Se

debe procurar un movimiento suave de la balanza en vez de un golpe brusco cuando

se inicia algn proceso de pesaje. Las balanzas de triple brazo al finalizar ensayos no

deben permanecer cargadas. En general siempre es aconsejable hacer una

verificacin de la lectura de cero antes de utilizar cualquier balanza, as como

realizar toda una serie de pesadas siempre en la misma balanza. La manipulacin de

los contrapesos debe hacerse igualmente con especial cuidado, evitando golpearlos o

dejarlos caer, nunca se debe retirar el material que esta dentro de ellos.

INGENIERIA DE CAMINOS

19 de junio

de 2014

3

La manipulacin de las balanzas no representa riesgo alguno al operario, por el

contrario, un inadecuado uso puede generar errores de gran importancia que afectan el

resultado de la prctica.

Hornos: Los hornos de secado deben fijarse a una temperatura entre 105C y 110C

(Fig. 5.2) y sus termostatos no deben ser

manipulados, pues toman un tiempo

considerable en estabilizarlos y ajustarlos

nuevamente a la temperatura requerida. Las

muestras horneadas deben ser removidas del

horno por el laboratorista a mas tardar 24 horas

despus de haberlas colocada all, se puede

reservarse el derecho de desechar las muestras

que hayan permanecido mas tiempo en

el horno.

Figura 5.2. Horno para secado de muestras

Debido a que comnmente la temperatura del horno se mantendr en los valores

requeridos, ser frecuente que en el momento de ubicar o retirar muestras de l, sus

superficies estn a temperaturas superiores a las tolerables por el cuerpo humano

(aproximadamente 40C) y que ante un descuido o manipulacin inadecuada pueda

generarse una incomoda quemadura, es conveniente seguir las siguientes

recomendaciones:

En el momento de abrir el horno, se debe sujetar, tirar la perilla y abatir con

suavidad la puerta, procurando que el rostro no quede frente al espacio interior

del horno; en el momento de abrirlo, la cara y el cuerpo debe estar frente a la

parte exterior de la puerta, de esta manera si hay escape de calor, la puerta

actuar como una barrera de proteccin.

Las muestras deben ser llevadas al horno en recipientes adecuados resistentes al

calor y previamente marcados, estos recipientes deben tener capacidad

suficiente para almacenar lo que se va a secar.

Cuando se ubique muestras dentro del horno, se debe procurar hacerlo de

manera tal que evite el contacto directo de las manos o antebrazos con las

paredes, parrillas o parte interior de la puerta del horno.

En el momento de retirar las muestras del horno, estas siempre debe sujetarse

con alguna pinza, pao seco o guante aislante, extraerlas de la parte interior del

horno con suavidad y ubicarlas sobre una superficie fra o preferiblemente

dentro de un desecador para facilitar su enfriamiento. Las muestras deben ser

enfriadas antes de proceder a su pesaje.

En el caso de necesitar retirar varias muestras, se debe retirar una por una.

INGENIERIA DE CAMINOS

19 de junio

de 2014

4

Por ningn motivo se debe tocar la parte interior del horno o las muestras que

estn dentro, directamente con las manos sin la proteccin adecuada.

No ubicar dentro del horno: vidrio no refractario, elementos de plstico o

sustancias combustibles.

Advertencia: Los hornos son para usos exclusivos del laboratorio, no debe

utilizarse para calentar alimentos ni como sitio para almacenar objetos que no

tengan que ver con la dedicacin del instrumento.

Cristalera: Son todos aquellos elementos de vidrio que se usan frecuentemente en

el laboratorio (Fig. 5.3), su forma y uso son muy variados, la mayora estn

fabricados de vidrios especiales que les permite soportar temperaturas extremas,

algunos son: Probetas, pipetas, frascos volumtricos, beakers, erlenmeyer, embudos,

tubos de ensayo.

Beaquer

Probeta

Matraz Erlenmeyer

Figura 5.3.

Elementos de Cristalera del Laboratorio

Elementos de Porcelana: Son los elementos de cermica fabricados para uso en

laboratorios. Se caracterizan por ser de color blanco, dentro de ellos tenemos los

morteros, pistilos, embudos, filtros, cpsulas y crisoles. Estos materiales son usados

para la preparacin y almacenamiento de muestras.

Para un adecuado uso de cualquiera de estos elementos, se debe tener en cuenta:

Utilizar siempre elementos limpios y realizar una adecuada limpieza una vez

terminada la prctica; con agua y jabn.

En el momento de lavarlos, no introducir la mano en condiciones forzadas

dentro de ellos, en vez de ello usar escobillones.

INGENIERIA DE CAMINOS

19 de junio

de 2014

5

Antes de someterlo a calentamiento, verificar la resistencia a temperaturas

extremas.

No es posible diferenciar a simple vista cuando uno de estos elementos esta

caliente o fro, cuando haya lugar a duda, usar pinzas o guantes especiales.

No someterlos a choques trmicos, cuando sean retirados del horno ubicarlos

sobre madera, un pao seco o directamente dentro del desecador.

No usar bajo ninguna circunstancia elementos que presenten deterioro.

Los materiales con averas o que hayan sufrido dao durante la prctica, se

deben colocar envueltos en papel peridico, en recipientes diferentes a las

papeleras.

Adems de los elementos de vidrio o porcelana, se incluyen los recipientes metlicos

usados comnmente para llevar las muestras de suelo a procesos de secado. Tener

especial cuidado en el momento de retirarlos del horno, hacindolo siempre con ayuda

de guantes especiales o pinzas. Los recipientes deben ser lavados una vez finalizado su

uso.

Herramientas: Son aquellos implementos que facilitan algunos procesos y que

se usan frecuentemente durante la preparacin de muestras o ejecucin de

prcticas (Fig. 5.4). Los ms usados son: Palas, brochas, seguetas, cuchillos,

elementos abrasivos, esptulas, rodillos, martillos, limas. Su uso debe hacerse de

forma responsable y respetando la destinacin del instrumento.

Esptula

Martillo

Brochas

Figura 5.4. Herramientas de laboratorio para varios ensayos

INGENIERIA DE CAMINOS

19 de junio

de 2014

6

3. ENSAYOS

3.1. AGREGADOS.

Los ensayos para agregados a realizar para comprobacin de la calidad de los

materiales tenemos:

1. Granulometra.

2. Limite de Plasticidad.

3. Limite lquido.

4. CBR (California Bearing Ratio Relacin de Carga California).

5. Desgaste

6. Prctor.

7. Densidad. (Material Colocado en proyecto).

Cuarteo de muestras:

Figura 5.5.

Cuarteo de Muestra

Para poder realizar los diferentes ensayos, la primera tarea al recibir una muestra es

cuartearla, es decir, dividirla en diferentes partes igualmente representativas. Para que

los ensayos sean vlidos, las diferentes proporciones de muestra a tomar para ensayar

han de tener los mismos rangos y proporciones granulomtricas. Es importante realizar

un cuarteo correcto ya que sino el comportamiento de los materiales seria diferente en

uno y otro ensayo y los resultados no serian coherentes. Para poder realizar el cuarteo,

INGENIERIA DE CAMINOS

19 de junio

de 2014

7

antes, preparar la muestra: si est hmeda se debe secar en bandejas debajo de

lmparas de infrarojos, por otro lado, si la muestra es un suelo que viene en forma de

sondeo habr de disgregar con una maza que deber ser de madera para no romper los

cantos que pueda tener esta. Una vez preparada para cuartear, lo que se hace es pasar la

muestra diversas veces por una cuarteadora que separa o divide la muestra en dos

partes igualmente representativas. El nmero de partes que se hace de cada muestra es

en funcin de los ensayos a realizar.

Generalmente la muestra sobrante se guarda para tener muestra disponible en

caso de necesidad (repetir un ensayo etc.).

3.1.1. GRANULOMETRIA

Los agregados deben cumplir Granulometra Cerrada, denominndose as al que sus

partculas estn graduadas de gruesas a finas, existiendo una apreciable cantidad de

polvo, llamada tambin filler (de 4 a 10% para el tamiz N200)

ANLISIS DEL TAMAO DE LAS PARTCULAS DE UN SUELO

Cantidad de material ms fino que la malla No. 200

Basado en Norma ASTM D 1140

La muestra seleccionada debe ser representativa de toda la masa de suelo a estudiar.

Esta fraccin debe ser una cantidad tal que satisfaga los diferentes tamaos de granos

presentes, entre ms cantidad de granos grueso granulares hayan dentro de la muestra,

mayor debe ser la cantidad en peso que se debe elegir para la realizacin del ensayo.

El proceso de seleccin de la cantidad a ensayar, debe seguir cualquiera de los

mtodos de cuarteo existentes.

Procedimiento:

Tamizado de material Pesado material retenido

INGENIERIA DE CAMINOS

19 de junio

de 2014

8

Figura 5.6. Equipo de Granulometra

INGENIERIA DE CAMINOS

19 de junio

de 2014

9

1. Seque la muestra a ensayar hasta obtener peso constante. Determine, si es

posible, la humedad de la muestra.

2. Ubique la muestra en un recipiente lo suficientemente grande que permita

aadirle agua hasta cubrirla. Djela como mnimo dos horas sumergida.

3. Agite vigorosamente el contenido del recipiente y pselo a travs de los

tamices seleccionados para el ensayo (Fig. 5.6), adicionando constantemente

agua limpia, sin dejar de agitar. Repita esta operacin hasta que el agua que

salga del tamiz sea completamente clara.

4. Transfiera el material retenido en los tamices a un recipiente adecuado para

llevar al horno.

5. Someta la fraccin retenida, a un proceso de secado a 110+/-5C por 24

horas aproximadamente o hasta obtener peso constante.

Clculos:

El resultado obtenido es:

P =

Wo W

x 100

Wo

Donde:

P: es el porcentaje del material ms fino que la malla 200.

Wo: es el peso seco de la muestra original, en g.

W: es el peso seco de la muestra despus del proceso de

lavado.

ANLISIS DEL TAMAO DE LAS PARTCULAS DE UN SUELO

MTODO DEL TAMIZADO

Basado en ASTM D 422

La muestra es separada por un proceso de cuarteo o por cualquier otro mtodo que

permita una adecuada seleccin de la fraccin representativa de la muestra a estudiar.

La fraccin seleccionada se divide en dos porciones: una contiene slo las partculas

retenidas en el tamiz N 10 y la otra porcin contiene las que pasan el tamiz N 10, la

cantidad seleccionada debe ser tal que compense el peso de las fracciones ms finas o

ms gruesas de la muestra a estudiar.

INGENIERIA DE CAMINOS

19 de junio

de 2014

10

A continuacin se dan unos valores que pueden servir de orientacin de la cantidad de

muestra a tomar en funcin del tamao mximo de la partcula de suelo para el material

retenido en la malla N10:

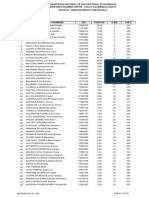

Tabla N 5.1. MATERIAL RETENIDO EN MALLA N 10

Dimetro nominal de la

partcula ms grande

Cantidad mnima de muestra que

debe quedar retenida en el tamiz

N 10

pul.

3/8

3/4

1

1

2

3

mm

(9.5)

(19.0)

(25.4)

(38.1)

(50.8)

(76.2)

g

500

1000

2000

3000

4000

5000

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

El tamao de la fraccin que pasa la malla No.10 debe ser de aproximadamente 115 g

para arenas y 65 g. para limos y arcillas.

La muestra seleccionada debe estar seca o someterla a proceso de secado al horno por

110+/- 5C por 24 horas o hasta lograr peso constante.

De la fraccin a estudiar se tiene en cuenta el peso. De la cantidad total se separan

aproximadamente 50 g. pasa malla No. 200, con sta se realizar la prueba por

hidrmetro, la fraccin restante ser usada para la prueba de tamizado por mallas.

Procedimiento:

1. Separe la porcin de la muestra a analizar y determine su peso.

2. Se disponen las mallas en orden ascendente de menor a mayor nmero de

malla (o sea de mayor a menor abertura Fig. 5.6), ubicando adems la tapa y

el fondo.

3. El material es depositado de tal forma que pase por todas las mallas,

generando en ellos movimiento lateral y vertical que faciliten la circulacin

de la muestra, esta agitacin puede desarrollarse de forma manual o

mecnica.

4. Una vez finalizado el proceso de agitacin (Movimiento para tamizar Fig.

5.7), se retira el contenido de cada malla y se determina el peso del material

retenido en cada uno de los tamices. Al final la sumatoria del material

retenido en cada uno de los tamices debe ser igual a la usada originalmente

en el proceso de tamizado.

INGENIERIA DE CAMINOS

19 de junio

de 2014

11

Tamiz Fondo y Tapa para Tamiz Movimiento para Tamizar

Figura 5.7.

Tamiz

Clculos:

De cada uno de los tamices se obtiene el porcentaje retenido individual:

Porcentaje

retenido

individual

Peso individual

= Peso total

x 100

Luego, realizando una sumatoria de los porcentajes retenidos individuales, se calcula

el porcentaje retenido acumulado.

La Granulometra del material ser menor de 1 pulgada y por lo menos el 50% del

material debe ser retenido en el tamiz N4.

INGENIERIA DE CAMINOS

19 de junio

de 2014

12

3.1.2. Determinacin del Lmite Lquido y Lmite de Plasticidad.

Basado en ASTM D 4318

a) Limite Liquido

La muestra de ensayo debe tener un tamao igual o mayor que 100(g) del material que

pasa por el tamiz de N 40.

Ajuste y control del aparato de lmite lquido.

Copa Casa Grande

Ranurador

Capsula de Porcelana

Probeta

Esptula

Figura 5.8.

Copa casa Grande y equipo para lmites

Ajustar la altura de la cada de la taza, se gira la manivela hasta que la taza se

eleve a su mayor altura. Utilizando el calibrador de 10 mm (adosado al

ranurador), se verifica que la distancia entre el punto de percusin y la base sea

de 10 mm exactamente. De ser necesario, se aflojan los tornillos de fijacin y se

mueve el ajuste hasta obtener la altura de cada requerida. Si el ajuste es

correcto se escuchar un ligero campanilleo producido por la leva al golpear el

tope de la taza; si la taza se levanta por sobre el calibre o no se escucha ningn

sonido debe realizarse un nuevo ajuste.

Verificar peridicamente los aspectos siguientes:

Que no se produzca juego lateral de la taza por desgaste del pasador que la

sostiene;

Que los tornillos que conectan la taza con el apoyo estn apretados;

Que el desgaste de la taza no sobrepase la tolerancia de masa.

Que el desgaste de la base no exceda de 0.1 mm de profundidad. Cuando suceda

esto, debe pulirse nuevamente verificando que se mantiene la resistencia.

INGENIERIA DE CAMINOS

19 de junio

de 2014

13

Que el desgaste de los soportes no llegue al punto de quedar apoyados en sus

tornillos de fijacin;

Que el desgaste del ranurador no sobrepase las tolerancias dimensionales.

Previo a cada ensayo se verificar que la taza y la base estn limpias y secas.

Procedimiento:

1. Colocar la muestra en el plato de evaporacin. Agregar agua destilada y mezclar

completamente mediante la esptula. Continuar la operacin durante el tiempo y

con la cantidad de agua destilada necesaria para asegurar una mezcla

homognea.

2. Curar la muestra durante el tiempo necesario para que las fases lquida y slida

se mezclen homogneamente.

3. Colocar el aparato de lmite lquido sobre una base firme (Fig. 5.8).

4. Cuando se ha mezclado con suficiente agua para obtener una consistencia que

requiera aproximadamente 15 a 20 golpes para cerrar la ranura, tomar una

porcin de la mezcla ligeramente mayor a la cantidad que se someter a ensayo.

5. Colocar esta porcin en la taza con la esptula, centrada sobre el punto de apoyo

de la taza con la base; comprimirla y extenderla mediante la esptula, evitando

incorporar burbujas de aire en la mezcla. Enrasar y nivelar a 10 mm en el punto

de mximo espesor. Reincorporar el material excedente al plato de evaporacin.

Nota: El nivelado a 10 mm implica un volumen de material de aproximadamente 16

cm y una longitud de surco, medida sobre la superficie nivelada de

aproximadamente 63 mm.

6. Dividir la pasta de suelo pasando el acanalador cuidadosamente a lo largo del

dimetro que pasa por el eje de simetra de la taza de modo que se forme una

ranura clara y bien delineada de las dimensiones especificadas (Fig. 5.9). El

acanalador de Casagrande se debe pasar mantenindolo perpendicular a la

superficie interior de la taza. En ningn caso se debe aceptar el desprendimiento

de la pasta del fondo de la taza; si esto ocurre se debe retirar todo el material y

reiniciar el procedimiento. La formacin de la ranura se debe efectuar con el

mnimo de pasadas, limpiando el acanalador despus de cada pasada.

INGENIERIA DE CAMINOS

19 de junio

de 2014

14

Figura 5.9.

Divisin con el ranurador

7. Colocar el aparato sobre una base firme, girar la manivela levantando y dejando

caer la taza con una frecuencia de dos golpes por segundo hasta que las paredes

de la ranura entren en contacto en el fondo del surco a lo largo de un tramo de

10 mm. Si el cierre de la ranura es irregular debido a burbujas de aire, descartar

el resultado obtenido. Repetir el proceso hasta encontrar dos valores sucesivos

que no difieran en ms de un golpe. Registrar el nmero de golpes requerido

(N).

8. Retirar aproximadamente 10 g del material que se junta en el fondo del surco

(Fig.5.10). Colocar en un recipiente y determinar su humedad (w).

Figura 5.10.

Obtencin de la muestra a pesar.

9. Transferir el material que quedo en la taza al plato de evaporacin. Lavar y secar

la taza y el ranurador.

INGENIERIA DE CAMINOS

19 de junio

de 2014

15

10. Repetir las operaciones precedentes por lo menos en dos pruebas adicionales

empleando el material reunido en el plato de evaporacin. El ensayo se debe

efectuar de la condicin ms hmeda a la ms seca. La pasta de suelo se bate

con la esptula de modo que vaya secando homogneamente hasta obtener una

consistencia que requiera de 15 a 35 golpes para cerrar la ranura.

Expresin de resultados

Calcular y registrar la humedad de cada prueba (w).

Construir un grfico semilogartmico, con una humedad (w) como ordenada

en escala aritmtica y el nmero de golpes (N) como abscisa en escala

logartmica.

Dibujar los puntos correspondientes a los resultados de cada una de las tres (o

ms) pruebas efectuadas y construir una recta (curva de flujo) que pase tan

aproximadamente como sea posible por dichos puntos.

Expresar el lmite lquido (WL) del suelo como la humedad correspondiente a

la interseccin de la curva de flujo con la abscisa de 25 golpes, aproximando

al entero ms prximo.

El limite liquido debe ser menor que 25%.

b) Limite Plstico

Lmite plstico: humedad expresada como porcentaje de la masa de suelo seco en

horno, de un suelo remoldeado en el lmite entre los estados plsticos y semislido.

El tamao de la muestra debe tener un tamao en masa de aproximadamente 20 g.

Procedimiento:

1. Curar la muestra durante el tiempo necesario para que las fases lquida y

slida se mezclen homogneamente.

2. Tomar una porcin de la muestra de ensayo acondicionada de

aproximadamente 1 cm;

3. Amasar la muestra entre las manos y luego hacerla rodar con la palma de la

mano la base del pulgar sobre la superficie de amasado conformando un

cilindro solo con el peso de mano (Fig. 5.11);

INGENIERIA DE CAMINOS

19 de junio

de 2014

16

Figura 5.11.

Amasado de la muestra

4. Cuando el cilindro alcance un dimetro de aproximadamente 3 mm, doblar,

amasar nuevamente y volver a conformar el cilindro;

5. Repetir la operacin hasta que el cilindro se disgregue al llegar a un dimetro

de aproximadamente 3 mm, en trozos de orden de 0.5 a 1 cm de largo (Fig.

5.12), y no pueda ser reamasado ni reconstruido.

Figura 5.13.

Separacin en pequeos pedazos

Nota 1: Si esta disgregacin se produce cuando tiene un dimetro mayor que

3 mm, puede considerarse como un punto final satisfactorio siempre que el

material haya podido conformar previamente un cilindro de 3 mm.

Nota 2: En ningn caso debe procurarse obtener la disgregacin

exactamente a los 3 mm de dimetro de cilindro (por ejemplo reduciendo la

velocidad y/o la velocidad del amasado).

INGENIERIA DE CAMINOS

19 de junio

de 2014

17

6. Reunir las fracciones del cilindro disgregado y colocarlas en un recipiente

tarado. Determinar y registrar su humedad (w).

7. Repetir las etapas anteriores con dos porciones ms de la muestra de ensayo.

Nota 3: Se recomienda efectuar las tres determinaciones tratando de

conseguir una humedad ligeramente mayor que el lmite y ligeramente menor

que el lmite, respectivamente.

Nota 4: Se recomienda efectuar este ensayo en cmara hmeda. Si no se

cuenta con este equipo deben tomarse las precauciones necesarias para

reducir la evaporacin.

Clculos:

IP = WL - Wp

Donde:

IP= ndice de plasticidad del suelo, %

WL = lmite liquido del suelo, %; y

WP = lmite plstico del suelo, %.

El ndice de plasticidad debe ser menor que 4%

3.1.3. Razn de Soporte de Suelos Compactados - Ensayo de C.B.R.

Basado en ASTM D 1883-73

El ensayo mide la resistencia al corte de un suelo bajo condiciones de humedad y

densidad controladas, permitiendo obtener un (%) de la relacin de soporte. El (%)

CBR, est definido como la fuerza requerida para que un pistn normalizado penetre a

una profundidad determinada, expresada en porcentaje de fuerza necesaria para que el

pistn penetre a esa misma profundidad y con igual velocidad, en una probeta

normalizada constituida por una muestra patrn de material chancado.

La expresin que define al CBR, es la siguiente:

CBR=(carga unitaria del ensayo / carga unitaria patrn) * 100 (%)

De la ecuacin se puede ver que el nmero CBR, es un porcentaje de la carga unitaria

patrn. En la prctica el smbolo de (%) se quita y la relacin se presenta simplemente

por el nmero entero.

Usualmente el nmero CBR, se basa en la relacin de carga para una penetracin de

2.5 mm. (0.1"), sin embargo, si el valor de CBR a una penetracin de 5 mm. (0.2") es

mayor, el ensayo debe repetirse. Si en un segundo ensayo se produce nuevamente un

INGENIERIA DE CAMINOS

19 de junio

de 2014

18

valor de CBR mayor de 5 mm. de penetracin, dicho valor ser aceptado como valor

del ensayo. Los ensayos de CBR se hacen sobre muestras compactadas con un

contenido de humedad ptimo, obtenido del ensayo de compactacin Prctor.

Antes de determinar la resistencia a la penetracin, generalmente las probetas se

saturan durante 96 horas para simular las condiciones de trabajo ms desfavorables y

para determinar su posible expansin.

En general se confeccionan 3 probetas como mnimo, las que poseen distintas energas

de compactacin (lo usual es con 56, 25 y 10 golpes). El suelo al cual se aplica el

ensayo, debe contener una pequea cantidad de material que pase por el tamiz de 50

mm. y quede retenido en el tamiz de 20 mm. Se recomienda que esta fraccin no

exceda del 20%.

Figura 5.13.

Molde CBR y Accesorios

El nmero CBR se obtiene como la relacin de la carga unitaria en Kilos/cm2 (libras

por pulgadas cuadrada, (psi) necesaria para lograr una cierta profundidad de

penetracin del pistn (con un rea de 19.4 centmetros cuadrados) dentro de la

muestra compactada de suelo a un contenido de humedad y densidad dadas con

respecto a la carga unitaria patrn requerida para obtener la misma profundidad de

penetracin en una muestra estndar de material triturada, en ecuacin, esto se expresa:

CBR = Carga unitaria de ensayo

*

100

Carga unitaria patrn

Los valores de carga unitaria que deben utilizarse en la ecuacin son:

INGENIERIA DE CAMINOS

19 de junio

de 2014

19

Tabla N 5.2. VALORES DE CARGA UNITARIA

Penetracin Carga unitaria patrn

mm Pulgada Mpa Kg/cm2 psi

2,54 0,1 6,90 70,00 1000

5,08 0,2 10,30 105,00 1500

7,62 0,3 13,10 133,00 1900

10,16 0,4 15,80 162,00 2300

12,7 0,5 17,90 183,00 2600

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

El nmero CBR usualmente se basa en la relacin de carga para una

penetracin de 2.54 mm (0.1), sin embargo, si el valor del CBR para una penetracin

de 5.08 mm (0.2) es mayor, dicho valor debe aceptarse como valor final de CBR.

Los ensayos de CBR se hacen usualmente sobre muestras compactadas al contenido de

humedad ptimo para el suelo especfico, determinado utilizando el ensayo de

compactacin estndar.

El ensayo de CBR se utiliza para establecer una relacin entre el comportamiento de

los suelos principalmente utilizados como base y subrasante bajo el pavimento de

carreteras y aeropistas, la siguiente tabla da una clasificacin tpica:

Tabla N 5.3. CLASIFICACION DE SUELOS PARA INFRAESTRUCTURA DE PAVIMENTOS

CBR

Clasificacin general

usos

Sistema de Clasificacin

AASHTO

0 - 3 muy pobre subrasante A5,A6,A7

3 - 7 pobre a regular subrasante A4,A5,A6,A7

7 - 20 regular sub-base A2,A4,A6,A7

20 - 50 bueno base,subbase A1b,A2-5,A3, A2-6

> 50 excelente base A1-a,A2-4,A3

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

Existen algunos mtodos de diseo de pavimentos en los cuales se leen tablas

utilizando directamente el nmero CBR y se lee el espesor de la subrasante.

Procedimiento:

Muestras

Obtener dos o mas muestras de ensayo representativas con un tamao de

aproximadamente 4.5 kg. En el caso de suelo fino y de 5.5 kg en el caso de

suelos granulares, y mezclar homogneamente con agua.

INGENIERIA DE CAMINOS

19 de junio

de 2014

20

Preparacin de las probetas

1. Si las muestras de ensayo van a ser sometidas a inmersin, sacar una muestra

representativa del material para determinar su humedad (igual o mayor a 100 g

para suelos finos y de 500 g para suelos granulares) al indicar la compactacin

y otra muestra de material restante, despus de efectuarse la compactacin.

2. Si las muestras no se van a someter a inmersin, obtener la muestra para la

determinacin de humedad de una de las caras cortadas despus de efectuar la

penetracin, y para ello sacar la humedad de la capa superior en un espesor de

25 mm.

3. Si se desea determinar la humedad promedio sacar una muestra que comprenda

toda la altura del molde.

4. Colocar el disco espaciador sobre la placa base. Fijar el molde, con su collar de

extensin, sobre dicha placa y colocar un disco de papel filtro grueso sobre el

espaciador. Compactar el suelo hmedo en el molde de acuerdo al Prctor con

el fin de obtener la humedad optima (Wop) y la densidad mxima ( dmax).

Generalmente se utilizan como mnimo 3 muestras con 56, 25 y 10 golpes.

5. Retirar el collar de extensin y enrasar cuidadosamente el suelo compactado

con la regla al nivel del borde del molde. Rellenar con material de tamao

menor cualquier hueco que pueda haber quedado en la superficie por la

eliminacin de material grueso.

6. Sacar la placa base perforada y el disco espaciador y pesar el molde con el

suelo compactado. Restar el peso del molde determinando la masa del suelo

compactado (M).

7. Determinar la densidad de la muestra antes de la inmersin, dividiendo la masa

de suelo compactado por la capacidad volumtrica del molde (v).

muestra = M (g/cm

3

)

V

Donde :

: Densidad de la muestra antes de la inmersin.

M: Masa del suelo compactada

V: Capacidad volumtrica del molde

8. Colocar un disco de papel filtro grueso sobre la base perforada, invertir el

molde y fijarlo a la placa base, con el suelo compactado en contacto con el

papel filtro.

9. Colocar el vstago ajustable y la placa perforada sobre la probeta de suelo

compactado y aplicar las cargas hasta producir una sobrecarga, redondeada en

mltiplos de 2.27 kg y mayor o igual a 4.54 kg.

INGENIERIA DE CAMINOS

19 de junio

de 2014

21

10. Si la muestra va a ser sometida a inmersin, colocar el molde con las

cargas en agua, permitiendo el libre acceso del agua a la parte superior e

inferior de la probeta. Tomar mediciones iniciales para la expansin o

asentamiento y dejar la probeta en remojo durante 96 hrs. Mantener la muestra

sumergida a un nivel de agua constante durante este periodo.

11. Al trmino del periodo de inmersin tomar las mediciones finales de la

expansin y calcularla como un porcentaje de la altura inicial de la probeta.

% expansin = expansin (mm)

116.4

12. Sacar el agua libre dejando drenar la probeta a travs de las perforaciones

de la placa base durante 15 min. Cuidar de no alterar la superficie de la probeta

mientras se saca el agua superficial.

13. Retira las cargas y la placa base perforada, pesar el molde con el suelo.

Restar la masa del molde determinando la masa del suelo compactado despus

de la inmersin (Mi).

14. Obtener la densidad correspondiente, dividiendo la masa de suelo

compactado por la capacidad volumtrica del molde (v):

i = Mi

V

Penetracin

1. Colocar sobre la probeta, la cantidad suficiente de cargas para producir una

sobrecarga igual a la ejercida por el material de base y el pavimento,

redondeando a mltiplos de 2.27 kg y que en ningn caso debe ser menor

que 4.54 kg. Si la probeta ha sido previamente sumergida, la sobrecarga

debe ser igual a la aplicada durante el periodo de inmersin.

2. Para evitar el solevantamiento del suelo en la cavidad de las cargas

ranuradas se coloca en primer lugar la carga anular sobre la superficie del

suelo, antes de apoyar el pistn de penetracin, y despus se colocan las

cargas restantes.

3. Apoyar el pistn de penetracin con la carga mas pequea posible, la cual

no debe exceder en ningn caso 45 N (4.5 Kgf). Colocar los calibres de

tensin y deformacin en cero.

4. Esta carga inicial se necesita para asegurar un apoyo satisfactorio del pistn

y debe considerarse como carga cero para la determinacin de la relacin

carga-penetracin.

INGENIERIA DE CAMINOS

19 de junio

de 2014

22

5. Aplicar la carga del pistn de penetracin de manera que la velocidad de

penetracin sea 1.25 (mm/min) en aquellos suelos donde se demuestre a

travs de ensayos comparativos que el cambio de velocidad no altera los

resultados del ensayo.

6. Anotar las cargas para las penetraciones

Tabla N 5.4. VALORES DE PENETRACION

Penetraciones

Cargas

Velocidad de penetracin

1,25 (mm/min) 1 (mm/min) 1 (mm/min)

(mm) (pulg) (mm)

0,63 0,025 0,5 P1

1,25 0,05 1 P2

1,9 0,075 1,5 P3

2,5 0,1 2 P4

3,1 0,125 2,5 P5

3,75 0,15 3 P6

4,4 0,175 3,5 P7

5 0,2 4 P8

7,5 0,3 4,5 P9

10 0,4 5 P10

12,5 0,5 7,5 P11

- - 10 P12

- - 12 P13

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

7. Anotar la carga y penetracin mxima si esta se produce para una

penetracin mxima si esta se produce para una penetracin menor que 12.7

(mm), (0.5 pulgadas).

Resultados

Curvas de tensin penetracin

Calcular las tensiones de penetracin en Mega Pascales (MPA) o en

(Kg/cm2).

Para ello se traza la curva en un grfico tensin penetracin.

La curva puede tomar, ocasionalmente, la forma cncava hacia arriba

debido a irregularidades de superficie u otras causas. En dichos casos el

punto cero debe corregirse trazando una recta tangente a la mayor

pendiente de la curva y trasladando el origen al punto en que la tangente

corta la abcisa.

INGENIERIA DE CAMINOS

19 de junio

de 2014

23

Obtener De la curva los valores de las tensiones necesarias para lograr

una penetracin de 0.1 y 0.2.

Las curvas de tensin penetracin (Fig. 5.14) se dibujan en un mismo

grafico para los distintos nmeros de golpes.

Figura 5.14. Correccin de Curvas de Tensin. Penetracin

Razn de Soporte (CBR)

El valor del CBR es la relacin expresada en porcentaje entre la carga

real, que produce una deformacin establecida y la que se requiere para

producir igual deformacin establecida y la que se requiere para producir

igual deformacin en un material chancado y normalizado, se expresa por

la relacin:

CBR = P

*

100

P

1

P : Carga obtenida en el ensayo (kilos/cm

2

)

P

i

: Carga unitaria normalizada (kilos/cm

2

)

Las cargas normalizadas se dan en la tabla.

INGENIERIA DE CAMINOS

19 de junio

de 2014

24

Tabla N 5.5. PENETRACIN TENSIONES NORMALIZADAS

PENETRACION

TENSIONES

NORMALIZADAS MPa

TENSIONES NORMALIZADAS

MPa

2.54 6.9 70

5.08 10.3 105

7.62 13.1 133

10.16 15.8 162

12.7 17.9 183

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

Observaciones:

Para los suelos del tipo A 1; A 2 4 y A 2 6, la razn de soporte

se calcula solo para 5 mm de penetracin (0.2 pulgadas).

Para suelos del tipo A 4; A 5; A 6 Y A 7, cuando la razn

correspondiente a 5 mm es mayor que a 2.5 mm, confirmar el resultado,

en caso de persistencia, la razn de soporte corresponder a 5 mm de

penetracin.

Para suelos del tipo A 3; A 2 5 Y A 2 7, el procedimiento a

aplicar queda al criterio del ingeniero.

Con el resultado del CBR se puede clasificar el suelo usando la tabla 5.6

.Tabla N 5.6. CLASIFICACION Y USO DEL SUELO SEGN EL VALOR DE CBR.

CBR Clasificacin cualitativa del suelo Uso

2 - 5 Muy mala Sub-rasante

5 - 8 Mala Sub-rasante

8 - 20 Regular - Buena Sub-rasante

20 - 30 Excelente Sub-rasante

30 - 60 Buena Sub-base

60 - 80 Buena Base

80 - 100 Excelente Base

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

Cuando se requiere conocer los efectos de preconsolidacin natural,

estructura de suelo, cementacin natural, estratificacin, que son aspectos que no

pueden producirse con muestras remoldeadas de suelo ni con muestras supuestamente

inalteradas que se ensayen en laboratorio, se recomienda efectuar el ensaye CBR in

situ, siempre que el terreno natural est en las condiciones mas criticas en le momento

de efectuar la prueba. El procedimiento que se sigue en esta prueba es similar al

INGENIERIA DE CAMINOS

19 de junio

de 2014

25

establecido en los tems anteriores, con la diferencia que en este caso, la muestra no

esta confinada en un molde.

Es condicin que en el lugar que se realice el ensaye no existan partculas

superiores al tamiz 20 mm (3/4). La preparacin del terreno requiere enrasar y nivelar

un rea de 30 cm de dimetro, para posteriormente colocar las sobrecargas estipuladas.

El Valor de soporte aceptable (CBR) no debe ser menor de 80.

3.1.4. Determinacin del Desgaste de las Gravas Mtodo de la Mquina de Los

ngeles

Basado en ASTM C 131

Figura 5.15.

Maquina de Los ngeles

Maquina de los ngeles (Fig5.15) : Tambor de acero de 710 6 mm de dimetro interior y

de 510 6 mm de longitud interior montado horizontalmente por sus vstagos axiales con una

tolerancia de inclinacin de 1 en 100, uno de los cuales debe tener un dispositivo de polea o

similar, para acoplar el motor. En su manto cilndrico debe tener una abertura para introducir

la muestra, con una tapa provista de dispositivos para fijarla firmemente en su lugar y que

asegura una estanqueidad al polvo.

Debe llevar en su superficie interior una aleta consistente en una plancha de acero

desmontable, fijada rgida y firmemente a todo lo largo de una generatriz del cilindro de modo

que se proyecte radialmente hacia el interior en 90 3 mm. La distancia entre la aleta y la

abertura, medida a lo largo de la circunferencia exterior del cilindro y en la direccin de

rotacin, debe ser igual o mayor que 1.25 m.

Su rotacin debe estar comprendida entre 30 y 33 revoluciones por minuto. Debe estar

contrapesada e impulsada de modo de mantener una velocidad perifrica uniforme.

INGENIERIA DE CAMINOS

19 de junio

de 2014

26

Procedimiento:

1. El tamao original de la muestra debe ser 2 Dn kg

Dn = Tamao mx. nominal de la grava, mm.

Esta cantidad de muestra ser:

superior a 50 kg para los grados 1 a 5

superior a 25 kg para los grados 6 y 7

2. Se determina la granulometra original de la muestra mediante tamizado y

empleando la siguiente serie de tamices, en mm 80- 63- 50- 40- 25- 20 -12,5 -

10-6,3-5-2,5. El material se deja separado en las fracciones correspondientes.

3. Se elige el grado de ensayo ms aproximadamente coincidente con la granu-

lometra original de la muestra, lo que significa ensayar la mayor proporcin

posible del rido original.

4. En caso que se trate de prospecciones de yacimientos o rocas y ridos sin

seleccin ni tratamiento, se procesar la muestra a fin de componer la banda

granulomtrica adecuada al uso propuesto y elegir el grado de ensayo

correspondiente a dicha banda granulomtrica.

5. Se pesan los tamaos de las fracciones correspondientes al grado de ensayo

elegido. Se registra la masa total inicial (mi).

6. Se coloca el material en la mquina y se ensaya de acuerdo al grado elegido.

7. Completado el ciclo se saca el material y se tamiza por las mallas de 2.5 mm

y 1.6 mm.

8. Se rene el material retenido, se lava y seca a masa constante y se deja enfriar

a temperatura ambiente.

9. Se pesa y registra la masa del material retenido final (mf).

10. Se calcula el desgaste de la grava como el porcentaje de prdida de masa de

la muestra de acuerdo a la siguiente frmula, aproximando a 0.1%

LA = mi mf x 100

Mi

El desgaste permitido en la maquina de los ngeles debe ser menor de 40%.

INGENIERIA DE CAMINOS

19 de junio

de 2014

27

3.1.5. Prctor Modificado

Basado en ASTM D 1557

Tabla N 5.7. ESPECIFICACIONES PARA PROCTOR.

Mtodo Prctor

N

Tamao molde

(cm)

Volumen

molde

(cm)

Pisn

(kg)

N

Capas

Altura

cada

(cm)

N

Golpes

Energa

compac.

/ volumen

(kg*m/m3)

ESTNDAR 1 11.64*10.16 943.33 2.49 3 30.48 25 60.500

ESTNDAR 2 11.64*15.24 2123.03 2.49 3 30.48 55 60.500

MODIFICADO 3 11.64*10.16 943.33 2.49 5 45.72 25 275.275

MODIFICADO 4 11.64*15.24 2123.03 2.49 5 45.72 55 275.275

15 GOLPES 5 11.64*10.16 943.33 2.49 3 30.48 15 36.400

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

Los mtodos 1 y 3 se emplean con suelos que tienen un alto % de partculas bajo la

malla #4 = 4.76 mm, un buen criterio es considerar 80% en peso como mnimo. Los

mtodos 2 y 4 se emplean con suelos que tienen un % importante de partculas mayores

a la malla #4 y menores que .

La energa especfica de compactacin se obtiene aplicando la siguiente

formula:

Ee = N * n * W * h

V

Donde :

Ee = Energa especifica

N = Numero de golpes por capa

n = Numero de capas de suelo

W = Peso del pisn

H = Altura de cada libre del pisn

V = Volumen del suelo compactado.

Con este procedimiento de compactacin, Prctor estudi la influencia que

ejerca en el proceso el contenido inicial de agua de suelo. Observ que a contenidos de

humedad crecientes, a partir de valores bajos, se obtenan mas altos pesos especficos

secos y, por lo tanto, mejores compactaciones de suelo, pero que esa tendencia no se

mantena indefinidamente, sino que al pasar la humedad de un cierto valor, los pesos

especficos secos obtenidos disminuan, resultando peores compactaciones en la

muestra. Es decir, que existe una humedad inicial denominada humedad optima, que

produce el mximo peso especifico seco que puede lograrse con este procedimiento de

compactacin y, por consiguiente, la mejor compactacin del suelo.

INGENIERIA DE CAMINOS

19 de junio

de 2014

28

Pison 2.49 Kg Molde 6

Figura 5.16.

Equipo de Compactacin Prctor Modificado

Los resultados de las pruebas de compactacin se grafican en curvas que

relacionan el peso especfico seco versus el contenido de agua.

Procedimiento:

Calibracin del molde

1. Se pesa, se registra la masa del molde vaco (Mv) y se determina la capacidad

volumtrica como sigue:

2. Ajustar el cilindro y la placa base.

3. Colocar el molde sobre una superficie firme, plana y horizontal.

4. Llenar el molde con agua a temperatura ambiente y determinar la masa de

agua que llena el molde (Mw) aproximadamente a 1 g.

5. Medir la temperatura de agua y determinar su peso especfico (

W

), segn la

tabla 5.8.

INGENIERIA DE CAMINOS

19 de junio

de 2014

29

Tabla N 5.8. PESO ESPECFICO DEL AGUA SEGN SU TEMPERATURA

Temperatura

C

Peso Especifico G/cm

3

4 1.0

6 0.999968

8 0.999876

10 0.999728

12 0.39526

14 0.39273

16 0.99897

18 0.99862

20 0.99823

23 0.99756

26 0.99681

29 0.99597

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

6. Determinar la capacidad volumtrica aproximando a 1 cm3, segn la

siguiente expresin:

Donde :

V = Mw

W

Mw : Masa de agua que llena el molde.

W

: Peso especfico del agua.

Tamao de la muestra

El tamao de la muestra de ensayo se obtiene de acuerdo a la tabla

mostrada a continuacin:

Tabla N 5.9. TAMAO DE LA MUESTRA DE ENSAYO

Molde

Mtodo

Masa mnima de la

muestra (g)

Masa aprox. De fraccin de

muestra para cada

determinacin (g).

100 1 15000 3000

150 2 30000 6000

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

Se describe Prctor Modificado de 55 golpes; el Estndar sera de 25, ya que los

dems siguen el mismo procedimiento variando solo las caractersticas indicadas.

INGENIERIA DE CAMINOS

19 de junio

de 2014

30

1. Para permitir un mnimo de 5 determinaciones de punto de la curva de

compactacin, dos bajo la humedad ptima y dos sobre ellas, se procede a

secar al aire una cantidad suficiente de suelo.

2. Se selecciona el material hacindolo pasar por la malla N4, se pesa el

material retenido por ella y el que pasa. Se utiliza en el ensayo solo el

material que pase bajo esta malla.

3. Se mezcla cada porcin de suelo, con agua para llevarla al contenido de

humedad deseado, considerando el agua contenido en la muestra (Fig. 5.17).

Figura 5.17.

Agregando agua a la mezcla

4. Para permitir que el contenido de humedad se distribuya uniformemente en

toda la muestra, se guardan las proporciones de suelo en envases cerrados.

5. Se pesa el molde y su base. Se coloca el collar ajustable sobre el molde.

6. Colocar una capa de material aproximadamente 1/3 de la altura del molde

ms el collar. Compactar la capa con 55 golpes uniformemente distribuidos

en el molde de 150 mm de dimetro con un pisn de 2.5 kg con una altura de

cada de 30.5 cm (Fig. 5.18).

7. Repetir 2 veces la operacin anterior, escarificando ligeramente la superficie

compactada antes de agregar una nueva capa. Al compactar la ultima capa

debe quedar un pequeo exceso de material por sobre el borde del molde, el

que debe sobresalir de a pulgada.

INGENIERIA DE CAMINOS

19 de junio

de 2014

31

Figura 5.18. Equipo de Compactacin Prctor

8. Retirar cuidadosamente el collar ajustado y enrasar la superficie del molde

con una regla metlica. Pesar el molde (con la placa) y el suelo y restar la

masa del primero, obteniendo as la masa del suelo compactado (M).

Registrar aproximado a 1 g.

9. Retirar el material del molde y extraer dos muestras representativas del suelo

compactado. Obtener la humedad de cada uno de ellos y registrar la humedad

del suelo compactado como el promedio de ambas.

Repetir las operaciones anteriores, hasta que haya un decrecimiento en la densidad

hmeda del suelo. El ensaye se debe efectuar desde la condicin ms seca a la

condicin ms hmeda.

Expresin de resultados

Curva de Compactacin

El peso especfico hmedo (t) se obtiene dividiendo el peso del material

hmedo por el volumen interior del molde.

t = Peso del material hmedo

Volumen del molde

A partir de los datos del contenido de humedad calculados, de cada muestra

compactada de determina el peso especfico seco d segn:

w = Ww

Ws

d = t .

w + 1

Donde :

Ww : Peso del agua

INGENIERIA DE CAMINOS

19 de junio

de 2014

32

Ws : Peso de los slidos

Con los datos obtenidos de d y w se construye un grafico.

La curva de compactacin resultante para un suelo es una curva experimental a

diferencia de la curva de saturacin.

Curva de Saturacin

La curva de saturacin representa la densidad seca de un suelo en estado de

saturacin. Esto equivale a que los vacios, W, estn totalmente ocupados por agua y

se expresa por la relacin

Donde :

W = [1 / d - 1 / Gs]

d = Peso especfico seco.

Gs = Peso especfico relativo de las partculas.

Este contenido de humedad es por lo tanto la humedad que se necesita para

llenar todos los vacos de agua de una masa de suelo compactada a una densidad

preestablecida.

3..2. CEMENTOS ASFALTICOS.

3.2.1 Ensayo de Penetracin

Basado en ASTM D5

La consistencia del asfalto puede medirse con un mtodo antiguo y emprico,

como es el ensayo de penetracin, en el cual se bas la clasificacin de los cementos

asflticos en grados normalizados. En la figura 5.19 puede verse el ensayo de

penetracin normal. Consiste en calentar un recipiente con cemento asfltico hasta la

temperatura de referencia, 25C (77F), en un bao de agua a temperatura controlada.

Se apoya una aguja normalizada, de 100 g de peso sobre la superficie del cemento

asfltico durante 5 segundos. La medida de la penetracin es la longitud que penetr la

aguja en el cemento asfltico en unidades de 0.1 mm.

Ocasionalmente el ensayo de penetracin se realiza a distinta temperatura en

cuyo caso puede variarse la carga de la aguja, el tiempo de penetracin, o ambos.

INGENIERIA DE CAMINOS

19 de junio

de 2014

33

Penetrometro

Figura 5.19.

Ensayo de Penetracin

El ensayo de Penetracin los clasifica en grados segn su dureza o consistencia medida

en dcimas de milmetros y de acuerdo a esto los ms comunes son:

- CA 40 - 50 (En resina para sellado de juntas de pavimentos de hormign)

- CA 60 - 100 (En hormign asfltico)

- CA 120 - 150 (Tratamientos Superficiales)

3.2.2. Ensayo de Viscosidad

Basado en ASTM D88

Las especificaciones de los cementos asflticos clasificados segn su viscosidad se

basan por lo comn en los rangos de viscosidad a 60C (140F). Tambin se especifica

generalmente una viscosidad mnima a 135C (275F). El propsito es dar valores

lmites de consistencia a estas dos temperaturas. Se eligi la temperatura de 60C

(140F) porque se aproxima a la mxima temperatura superficial de las calzadas en

servicio pavimentadas con mezclas asflticas en los Estados Unidos y en cualquier otra

parte del mundo en donde la construccin de caminos progresa; y la de 135C (275F),

porque se aproxima a la de mezclado y distribucin de mezclas asflticas en caliente

para pavimentacin.

Para el ensayo de viscosidad a 60C (140F) se emplea un viscosmetro de tubo capilar.

Los dos tipos ms comunes en uso son: el viscosmetro de vaco del Asphalt Institute y

el viscosmetro de vaco de Cannon-Manning (Fig. 5.20) Se calibran con aceites

normalizados. Para cada viscosmetro se obtiene un "factor de calibracin", cuyo uso se

describe luego. Generalmente, los viscosmetros vienen calibrados por el fabricante

quien suministra estos factores.

INGENIERIA DE CAMINOS

19 de junio

de 2014

34

Asphalt Institute Cannon-Manning

Figura 5.20.

Tipos de Viscosmetro

El viscosmetro se monta en un bao de agua a temperatura constante, controlado

termostticamente. Se vuelca asfalto precalentado en el tubo grande hasta que alcanza

el nivel de la lnea de llenado. El viscosmetro lleno se mantiene en el bao por un

cierto tiempo hasta que el sistema alcance la temperatura de equilibrio de 60C (140F).

Se aplica un vaco parcial en el tubo pequeo para inducir el flujo, porque el cemento

asfltico a esta temperatura es muy viscoso para fluir fcilmente a travs de los tubos

capilares del viscosmetro.

Figura 5.21. Viscosmetro en el bao

INGENIERIA DE CAMINOS

19 de junio

de 2014

35

Luego que el bao (Fig. 5.21), viscosmetro y el asfalto se han estabilizado en 60C

(140F), se aplica vaco y se mide con un cronmetro el tiempo, en segundos, que tarda

el cemento asfltico en fluir entre dos de las marcas. Multiplicando este tiempo por el

factor de calibracin del viscosmetro se obtiene el valor de la viscosidad en poises, la

unidad patrn para medir viscosidad absoluta.

El viscosmetro de vaco del Asphalt Institute tiene muchas marcas para medir el

tiempo. Seleccionando el par apropiado, se puede usar para asfaltos con una amplia

variacin de consistencias.

Los cementos asflticos para pavimentacin son lo suficientemente fluidos a 135C

(275F) para fluir a lo largo de tubos capilares bajo fuerzas gravitacionales nicamente.

Por lo tanto, se usa un tipo distinto de viscosmetro, ya que no se requiere vaco. El

ms usado es el viscosmetro de brazos cruzados Zeitfuchs (Fig. 5.22). Tambin se lo

calibra con aceites normalizados.

Figura 5.22.

Viscosmetro de brazos cruzados

Como estos ensayos se hacen a 135C (275F), para el bao se requiere un aceite claro

apropiado. Se monta el viscosmetro en el bao y se vuelca el asfalto en la abertura

mayor hasta que llegue a la lnea de llenado. Como antes, se deja que el sistema

alcance la temperatura de equilibrio. Para que el asfalto comience a fluir por el sifn

que est justo encima de la lnea de llenado, es necesario aplicar una pequea presin

en la abertura mayor o un ligero vaco en la menor. Entonces el asfalto fluir hacia

abajo en la seccin vertical del tubo capilar debido a la gravedad. Cuando el asfalto

alcanza la primera de las marcas se comienza a medir el tiempo hasta que alcanza la

segunda. El intervalo de tiempo, multiplicado por el factor de calibracin del

viscosmetro, da la viscosidad cinemtica en centistokes.

INGENIERIA DE CAMINOS

19 de junio

de 2014

36

Es necesario destacar que las medidas de viscosidad para 135C (275F) se expresan en

centistokes y para 60C (140F), en poises. En el ensayo de viscosidad cinemtica, la

gravedad induce el flujo (resultados en centistokes) y la cantidad de flujo a travs del

tubo capilar depende de la densidad del material. En el ensayo de viscosidad absoluta,

los resultados se dan en poises, y el flujo a travs del tubo capilar se induce por medio

de un vaco parcial, siendo los efectos gravitacionales despreciables. Estas unidades

poises y stokes o centipoises y centistokes - pueden ser convertidas unas en otras

aplicando, simplemente, un factor debido a la densidad.

3.3. MEZCLAS ASFALTICAS.

3.3.1 Mtodo Marshall

Procedimiento:

Basado en ASTM D1559

El procedimiento a ejecutar en este ensayo se encuentra descrito en el captulo Nmero

dos del documento, literal 2.6.1.2.

3.4. ENSAYOS IN SITU.

3.4.1 Densidad del Cono de Arena

Basado en ASTM D1556

Figura 5.23. Equipo para Densidad in situ

INGENIERIA DE CAMINOS

19 de junio

de 2014

37

Fue utilizado principalmente por el cuerpo de ingenieros de USA y acogido por las

normas ASTM y AASTHO entre otros.

Determinacin de la capacidad volumtrica del depsito

Se procede a limpiar y secar el depsito colocndolo sobre una superficie firme

y horizontal. Luego se llena el depsito con agua a temperatura ambiente evitando

burbujas. Determinar el peso del agua que llena el deposito (Ww) aproximadamente 1

g, introducir un termmetro en el agua, medir la temperatura y determinar su peso

especifico (w) segn Tabla 5.10.

Tabla N 5.10. PESO ESPECFICO DEL AGUA SEGN SU TEMPERATURA

Temperatura C Peso Especifico G/cm

3

4 1.0

6 0.999968

8 0.999876

10 0.999728

12 0.39526

14 0.39273

16 0.99897

18 0.99862

20 0.99823

23 0.99756

26 0.99681

29 0.99597

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

La capacidad volumtrica de 1 ml se determina de acuerdo a la expresin:

Vw = W

w

w

Determinacin de la masa de arena que llena el embudo

Se llena el aparato de densidad con arena y se determina su peso (Wi)

aproximadamente a 1 g. Se coloca el aparato sobre la placa, la cual se ha ubicado en

una superficie plana, firme y horizontal y se abre la vlvula hasta llenar el embudo. Se

determina el peso del aparato ms la arena remanente Wf y se calcula el peso de la

arena (We) que llena el embudo por medio de la ecuacin:

We = Wi Wf

INGENIERIA DE CAMINOS

19 de junio

de 2014

38

Arena de ensayo

Esta compuesta de partculas cuarzosas redondeadas, comprendidas entre 2 a

0.5 mm, las cuales se proceden a lavar y a secar en horno a 110 +- 5C. Para definir la

arena adecuada, se debe determinar cinco evaluaciones del peso especfico aparente,

con una variacin menor al 1% entre s.

Determinacin de la densidad aparente de la arena de ensayo

Se procede a llenar el aparato con la arena de ensayo. Se coloca la placa base

sobre una superficie plana, firme y horizontal y se pone el aparato de densidad hacia

abajo sobre la placa. Se abre la vlvula, para dejar fluir la arena, se cierra cuando

sobrepasa el borde de la medida y se determina el peso de la arena que llena la medida

(Wm) aproximadamente a 1 g.

La densidad de la arena se obtiene segn la formula:

a = Wm

Vm

Procedimiento para determinar la densidad In Situ

1. Limpiar la superficie de ensayo y colocar la base metlica en una posicin

horizontal y firme.

2. Para el caso que se trabaje en suelos arenosos y gravosos (con poca cohesin)

se recomienda profundizar entre 5 a 10 cm (Fig. 5.24). Antes de continuar

con el ensayo.

Figura 5.24.

Medicin de La Profundidad del Agujero

3. Excavar dentro de la placa, cuidando de no perder el material hmedo y

realizar una perforacin segn la tabla:

INGENIERIA DE CAMINOS

19 de junio

de 2014

39

5.

Tabla N 5.11. MUESTRA PARA HUMEDAD

Tamao Mximo Partculas

de suelo mm

Tamao Mnimo d e

la perforacin cm

3

Tamao Mnimo Muestra para

humedad g

50 2500 1000

25 2100 500

12.5 1400 250

5 700 100

Fuente: Manual de Laboratorio de Suelos de La Universidad Catlica del Norte (Chile)

4. Cuidar de no perder el material extrado del agujero (colocarlo en una bolsa

para su posterior pesada Fig. 5.25).

Figura 5.25.

Extraccin de la muestra.

6. Se debe pesar una cantidad aproximada de 6.5 Kg de arena normal y

depositarla en el cono de densidades cuya vlvula de paso debe estar cerrada.

7. Determinar y registrar la masa del aparato de densidad con el total de arena

(Wi Fig. 5.26), asentar el aparato sobre la placa.

Figura 5.26. Pesado de la Arena

INGENIERIA DE CAMINOS

19 de junio

de 2014

40

8. Abrir la vlvula y cerrarla una vez que la arena ha dejado de fluir (Fig. 5.27).

Figura 5.27. Colocacin del cono para vaciar arena

9. Determinar y registrar la masa del aparato ms la arena remanente (Wf).

10. Determinar y registrar la perdida de masa (Wa), segn la siguiente expresin:

W

a

= W

i

- W

f

11. El peso de la arena del orificio se calcula restando a Wa el peso de la arena

que llena el embudo (We).

12. El volumen del orificio se calculara dividiendo la cantidad de arena en el

orificio por su densidad aparente.

13. Recuperar la arena de ensaye, dejndola en un envase destinado para la arena

sucia, para posteriormente limpiarla, antes de reutilizarla en una nueva

experiencia.

14. Calcular con las siguientes expresiones los valores de:

Densidad Seca

Donde:

d: Densidad In situ (gr/cm

.3

)

t: Densidad hmeda (gr/cm

3

)

W: Humedad del suelo (%)

d = t

1+w

INGENIERIA DE CAMINOS

19 de junio

de 2014

41

Volumen de la perforacin

Vs = Wa We

a

Donde

Vs: Volumen de la perforacin del ensayo (cm

3

)

Wa: Peso de la arena remanente en el ensayo (gr)

We: Peso de la arena que llene el embudo (gr)

a : Densidad aparente de la arena normalizada (gr/cm

3

)

Donde

Densidad aparente Hmeda

t = W

V

t : Densidad aparente hmeda (gr/cm

3

)

W : Masa total (gr)

V : Volumen de la perforacin (cm

3

)

% de Compactacin

Donde:

d: Densidad In situ (gr/cm

3

)

% = d x 100

P

P: Peso volumtrico seco mximo (Dato Prctor) (gr/cm

3

)

El porcentaje de compactacin debe ser mayor o igual al 95%.

You might also like

- Acordes de GuitarraDocument14 pagesAcordes de GuitarraJuan Jacob Salvador VasquezNo ratings yet

- Diseño Tijeral-InicialDocument10 pagesDiseño Tijeral-InicialMarco Antonio Sanchez ColetoNo ratings yet

- Estaciones de BombeoDocument18 pagesEstaciones de BombeoLenin NuñezNo ratings yet

- Chi Cuadrado LambayequeDocument7 pagesChi Cuadrado LambayequeJuan Jacob Salvador VasquezNo ratings yet

- 366 Eporip es-AR PDFDocument4 pages366 Eporip es-AR PDFJuan Jacob Salvador VasquezNo ratings yet

- Sifón Hoja 3Document1 pageSifón Hoja 3Juan Jacob Salvador VasquezNo ratings yet

- Diseño de muros de contenciónDocument56 pagesDiseño de muros de contenciónMichael Junior100% (5)

- Calculo MC Calle 4Document6 pagesCalculo MC Calle 4jorfrajaNo ratings yet

- IV - FUE - Conformidad de Obra y Declaratoria de EdificaciónDocument8 pagesIV - FUE - Conformidad de Obra y Declaratoria de EdificaciónJesús Yarleque RamosNo ratings yet

- Señales de Transito y SinificadosDocument28 pagesSeñales de Transito y SinificadosKevin Arnold Vasquez BarretoNo ratings yet

- Metodo de Rigidez-cap10-Version2008Document23 pagesMetodo de Rigidez-cap10-Version2008Juan Jacob Salvador VasquezNo ratings yet

- Modelo de ValorizacionDocument463 pagesModelo de ValorizacionJuan Jacob Salvador Vasquez100% (1)

- Sifón Hoja 1Document1 pageSifón Hoja 1Juan Jacob Salvador VasquezNo ratings yet

- Manual de ensayo de materiales SECCIÓN 1 SUELOSDocument1,269 pagesManual de ensayo de materiales SECCIÓN 1 SUELOSpablo clemente huarcayaNo ratings yet

- Sifón Hoja 2Document1 pageSifón Hoja 2Juan Jacob Salvador VasquezNo ratings yet

- Sifón Hoja 5Document1 pageSifón Hoja 5Juan Jacob Salvador VasquezNo ratings yet

- Registro Fotografico de Interior TunelDocument8 pagesRegistro Fotografico de Interior TunelJuan Jacob Salvador VasquezNo ratings yet

- Sifón Hoja 4Document1 pageSifón Hoja 4Juan Jacob Salvador VasquezNo ratings yet

- Generalidades de AnatomiaDocument36 pagesGeneralidades de AnatomiaJuan Jacob Salvador VasquezNo ratings yet

- Diseño de Linea de ConduccionDocument4 pagesDiseño de Linea de ConduccionJuan Jacob Salvador VasquezNo ratings yet

- Distribucion GammaDocument17 pagesDistribucion GammaJuan Jacob Salvador VasquezNo ratings yet

- Caudal en NudosDocument18 pagesCaudal en NudosJuan Jacob Salvador VasquezNo ratings yet

- Curva Hisometrica y Frecuencia de AltitudesDocument12 pagesCurva Hisometrica y Frecuencia de AltitudesJuan Jacob Salvador VasquezNo ratings yet

- Pavimentos ArticuladosDocument20 pagesPavimentos ArticuladosJavier SantosNo ratings yet

- Metrados de Estructuras ExpoDocument48 pagesMetrados de Estructuras ExpoJuan Jacob Salvador VasquezNo ratings yet

- S.A. ParametrosDocument2 pagesS.A. ParametrosDiego Emilio Horna CruzadoNo ratings yet

- Excel Predimensionamiento Modulo 3Document10 pagesExcel Predimensionamiento Modulo 3Juan Jacob Salvador VasquezNo ratings yet

- Capitulo Xi SeñalizacionDocument16 pagesCapitulo Xi SeñalizacionJuan Jacob Salvador VasquezNo ratings yet

- Impacto AmbientalDocument6 pagesImpacto AmbientalJuan Jacob Salvador VasquezNo ratings yet

- El Campo de AceleracionesDocument3 pagesEl Campo de AceleracionesJuan Jacob Salvador VasquezNo ratings yet

- Indicadores logro 40cDocument3 pagesIndicadores logro 40cByron Palma DominguezNo ratings yet

- Cardesin - La Misión Del Artista PDFDocument20 pagesCardesin - La Misión Del Artista PDFOrdoñez Amador Ana LuciaNo ratings yet

- Normas Aplicables Al PagareDocument2 pagesNormas Aplicables Al PagareFlor Ines Gutierrez Avalos100% (1)

- Valoración de ExistenciasDocument12 pagesValoración de ExistenciasKevin Alexis Hinostroza CardenasNo ratings yet

- Mitos, Creencias y Dogmas)Document14 pagesMitos, Creencias y Dogmas)Isaac AbregoNo ratings yet

- Cálculo I PDFDocument5 pagesCálculo I PDFginotrucheliNo ratings yet

- Caso RaulDocument12 pagesCaso RaulCamila PeñaNo ratings yet

- El OrigenDocument21 pagesEl OrigenJuan Alberto Garcia Gomez67% (3)

- Daniel Oliveros P. Ecuaciones e Inecuaciones Con Valor AbsolutoDocument4 pagesDaniel Oliveros P. Ecuaciones e Inecuaciones Con Valor Absolutodoliver1No ratings yet

- El RomanticismoDocument5 pagesEl RomanticismoAraceli Mollo GuachallaNo ratings yet

- Textos No LiterariosDocument15 pagesTextos No LiterariosCristian MartinezNo ratings yet

- 9na-Semana-Legislacion 220 0Document30 pages9na-Semana-Legislacion 220 0Alexander BarazordaNo ratings yet

- GUÍA DE APRENDIZAJE REVINCULACIÓN 6to JulioDocument4 pagesGUÍA DE APRENDIZAJE REVINCULACIÓN 6to JulioCarlaNo ratings yet

- Paráfrasis: claves para comprender textosDocument8 pagesParáfrasis: claves para comprender textosPepe Charly de la CruzNo ratings yet

- Relleno en PastaDocument48 pagesRelleno en PastaNelson SilvestreNo ratings yet

- Pasaportes DiplomáticosDocument14 pagesPasaportes Diplomáticoswelni canarioNo ratings yet

- Anatomía en ReptilesDocument62 pagesAnatomía en Reptilesale maldonadoNo ratings yet

- Acuerdo AmigableDocument2 pagesAcuerdo Amigablealex martinezNo ratings yet

- Evaluación FISDocument2 pagesEvaluación FISFélix Hernán Martínez VegaNo ratings yet

- Segundo Examen Cepre - Ciclo Académico 2020-Ii: Universidad Nacional de San Cristobal de HuamangaDocument55 pagesSegundo Examen Cepre - Ciclo Académico 2020-Ii: Universidad Nacional de San Cristobal de HuamangaAnonymous oOLr7KNBgK0% (1)

- Principio de Superposición en Análisis EstructuralDocument11 pagesPrincipio de Superposición en Análisis EstructuralHans Andersson Castillo CabanillasNo ratings yet

- I - Indicadores Concepto y UtilidadDocument19 pagesI - Indicadores Concepto y Utilidadefrén_méndez80% (5)

- Banco de Preguntas CompressDocument5 pagesBanco de Preguntas CompressLUIS FLORES TAMANINo ratings yet

- Tarea 3Document6 pagesTarea 3libradaNo ratings yet

- Universidad Mayor de San Andres Nro 4Document12 pagesUniversidad Mayor de San Andres Nro 4Ale MachacaNo ratings yet

- Origen y desarrollo del sistema tegumentario (38Document12 pagesOrigen y desarrollo del sistema tegumentario (38Carmen FabelaNo ratings yet

- Los 10 Correctos de La Administración de Medicamentos.Document7 pagesLos 10 Correctos de La Administración de Medicamentos.Aislinn Lizeth Montoya CastilloNo ratings yet

- Hoffer, Eric - Las Mejores FrasesDocument3 pagesHoffer, Eric - Las Mejores FrasesEugenio De RastignacNo ratings yet

- Tarea #5 - Segundo ParcialDocument7 pagesTarea #5 - Segundo ParcialLariza VillalobosNo ratings yet

- Derecho Administrativo Línea TiempoDocument11 pagesDerecho Administrativo Línea TiempoBertha RamirezNo ratings yet