Professional Documents

Culture Documents

Consolidado de Mantenimiento Industrial (24!06!2014) Unidad 01, 02 y 03

Uploaded by

Emilio Vera LealOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Consolidado de Mantenimiento Industrial (24!06!2014) Unidad 01, 02 y 03

Uploaded by

Emilio Vera LealCopyright:

Available Formats

MANTENIMIENTO

INDUSTRIAL

Jorge Norambuena Sanzana

Ingeniero Civil Industrial

Talcahuano, Junio de 2014

1

Breve Vita

2

24-06-2014

1. Datos:

Jorge Andrs Norambuena Sanzana.

jorge.norambuena@inacapmail.cl

2. Ttulos Profesionales:

Ingeniero Civil Industrial, UBB.

Ingeniero de Ejecucin en Mecnica, UBB.

3. Posttulo:

Diplomado en Ingeniera del Mantenimiento, UTFSM.

4. Postgrado:

Magster en Gestin de Activos y Mantenimiento, UTFSM.

Maestra en Ingeniera de Sistemas de Calidad y Productividad,

TECM. (En desarrollo).

5. Experiencia Acadmica:

19 aos de experiencia docente en INACAP.

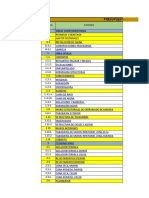

Malla Curricular

3

24-06-2014

Primer Semestre

500 horas

Segundo Semestre

586 horas

Tercer Semestre

456 horas

Cuarto Semestre

439 horas

Quinto Semestre

368 horas

Sexto Semestre

421 horas

Sptimo Semestre

421 horas

Octavo Semestre

456 horas

Tecnologa de

Materiales I

MF0101-Lectiva

53 horas

Mantenimient

o Industrial

MH0201-Lectiva

70 horas

Dibujo Tcnico

Industrial

PD0112-Prctica

88 horas

Prevencin de

Riesgos

ZC0204-Lectiva

53 horas

Mecnica

Esttica

ME0210-Lectiva

88 horas

Geometra

ZM0207-Lectiva

59 horas

Electricidad

Aplicada

MA0202-Prctica

70 horas

Procesos

Mecnicos

MH0503-Prctica

105 horas

Metrologa

PC0325-

Prctica

70 horas

Tcnicas de

Supervisin

MI0503-Lectiva

53 horas

Sistemas de

Control

Industrial

MA0205-Prctica

105 horas

Diseo Asistido

por Computador

I

PD0122-Prctica

70 horas

Ingls I

ZC0209-Prctica

70 horas

Hidrulica y

Neumtica

PM0133-Prctica

88 horas

Mquinas

Trmicas e

Hidrulicas

MB0203-Lectiva

88 horas

Diagnstico de

Sistemas

Hidrulicos

MB0202-Prctica

105 horas

Administracin del

Mantenimiento I

MH0203-Lectiva

88 horas

Mantenimiento

Predictivo I

MH0205-Prctica

88 horas

Ingls II

ZC0210-Lectiva

70 horas

Clculo I

870351-Lectiva

70 horas

lgebra

Vectorial

870352-Lectiva

70 horas

Tratamiento

de los Metales

MF0502-Lectiva

70 horas

Combustibles,

Lubricantes y

Solventes

MF0201-Lectiva

53 horas

Termodinmic

a I

MB0110-Lectiva

70 horas

Matemticas

Financieras

AF0101-Lectiva

53 horas

Computacin

Bsica

ZC0201-Prctica

53 horas-Optativa

Mecnica

Dinmica

ME0211-Lectiva

70 horas

Administracin del

Mantenimiento II

MH0207-Lectiva

70 horas

Termodinmic

a II

MB0106-Lectiva

53 horas

Mecnica de

Fluidos

MB0502-Lectiva

70 horas

Laboratorio de

Automatizacin

MA0207-Prctica

70 horas

Gestin y

Control de

Calidad

PC0161-Lectiva

88 horas

Refrigeracin y

Generacin de

Vapor

MB0205-Lectiva

88 horas

Anlisis de

Vibraciones

MF0205-Lectiva

70 horas

Elementos de

Mquinas

MG0207-Lectiva

70 horas

Seminario de

Ttulo

MI0502-Lectiva

70 horas

Resistencia de

Materiales

PI0165-Lectiva

88 horas

Preparacin y

Evaluacin de

Proyectos

ZC0208-Lectiva

70 horas

Turbomquina

s

MB0206-Lectiva

88 horas

Prctica

Profesional

Ingeniero

Mecnico en

Mantenimient

o Industrial

Diagnstico y

Mantenimiento

Electromecnico

MA0203-Prctica

70 horas

Mantenimiento

Mecnico

MH0502-Prctica

88 horas

Matemtica

Fundamental

ZM0301-Lectiva

78 horas

Mquinas

Herramientas I

PP0325-Prctica

158 horas

Fsica

Mecnica

ZF0201-Lectiva

88 horas

Ciencia de los

Materiales

MF0501-Lectiva

88 horas

Administraci

n de RR.HH.

ZC0205-Lectiva

70 horas

Planificacin

Estratgica

MI0501-Lectiva

70 horas

Tcnicas de

Comunicacin

Oral y Escrita

ZC0202-Lectiva

70 horas-Optativa

Programa de la Asignatura

4

24-06-2014

1. Fundamentos del Mantenimiento Industrial. (20 h).

2. Ponderacin de Fallas. (24 h).

3. Estrategias Modernas de Mantenimiento. (18 h).

Descripcin de la Asignatura

5

24-06-2014

Descripcin.

Mantenimiento Industrial es una asignatura lectiva del

rea formativa de especialidad industrial, que entrega al

estudiante una perspectiva integral de los principios del

mantenimiento empleados en la industria. Proporciona las

herramientas fundamentales, para identificar oportunidades

que permitan mejorar la disponibilidad y confiabilidad

operacional de los equipos.

Esta asignatura contribuye al logro de las siguientes

competencias genricas:

1. Comunicar ideas de manera efectiva y eficaz a travs del

lenguaje oral y escrito.

2. Emitir juicios fundados, utilizando el conocimiento, la

experiencia y el razonamiento.

Competencias de la Asignatura

6

24-06-2014

Al aprobar la asignatura, el alumno estar en

condiciones de desarrollar las siguientes competencias:

1. Especificar tareas de mantenimiento para sistemas de

mquinas y equipos industriales, de acuerdo a las

necesidades de produccin y/o especificaciones dadas en

el plan de mantenimiento.

Sistema de Evaluacin MEC313A-Seccin 150

7

24-06-2014

Horario: Jueves de 08:00 a 09:30 en Aula A103 y Jueves de

09:40 a 12:50 en Laboratorio L131.

T.1: 10-04-2014 : 12%

C.1: 17-04-2014 : 21%

T.2: 22-05-2014 : 12% 75%

C.2: 29-05-2014 : 21%

T.3: 26-06-2014 : 12%

C.3: 03-07-2014 : 22%

Requisitos para eximirse

Nota Semestral 5,0 y

C.1, C.2, C.3, T.1, T.2 y T,3 4,0

Ex. F.: 10-07-2014 25%

Sistema de Evaluacin MEC313B-Seccin 151

8

24-06-2014

Horario: Viernes de 08:00 a 09:30 en Aula A103 y Viernes

de 09:40 a 12:50 en Laboratorio L131.

T.1: 11-04-2014 : 12%

C.1: 25-04-2014 : 21%

T.2: 30-05-2014 : 12% 75%

C.2: 06-06-2014 : 21%

T.3: 04-07-2014 : 12%

C.3: 11-07-2014 : 22%

Requisitos para eximirse

Nota Semestral 5,0 y

C.1, C.2, C.3, T.1, T.2 y T,3 4,0

Ex. F.: 18-07-2014 25%

Sistema de Evaluacin MEC313C-Seccin 152

9

24-06-2014

Horario: Martes de 08:00 a 09:30 en Aula A203 y Martes de

09:40 a 12:50 en Laboratorio L131.

T.1: 08-04-2014 : 12%

C.1: 15-04-2014 : 21%

T.2: 13-05-2014 : 12% 75%

C.2: 20-05-2014 : 21%

T.3: 24-06-2014 : 12%

C.3: 01-07-2014 : 22%

Requisitos para eximirse

Nota Semestral 5,0 y

C.1, C.2, C.3, T.1, T.2 y T,3 4,0

Ex. F.: 08-07-2014 25%

Sistema de Evaluacin MEC313D-Seccin 153

10

24-06-2014

Horario: Mircoles de 08:00 a 09:30 en Aula A203 y

Mircoles de 09:40 a 12:50 en Laboratorio L131.

T.1: 09-04-2014 : 12%

C.1: 16-04-2014 : 21%

T.2: 14-05-2014 : 12% 75%

C.2: 28-05-2014 : 21%

T.3: 25-06-2014 : 12%

C.3: 02-07-2014 : 22%

Requisitos para eximirse

Nota Semestral 5,0 y

C.1, C.2, C.3, T.1, T.2 y T,3 4,0

Ex. F.: 09-07-2014 25%

Sistema de Evaluacin MEC313F-Seccin 157

11

24-06-2014

Horario: Martes de 20:15 a 21:45 en Aula A202 y Viernes de

20:15 a 23:20 en Laboratorio L131.

T.1: 11-04-2014 : 12%

C.1: 15-04-2014 : 21%

C.2: 20-05-2014 : 21% 75%

T.2: 30-05-2014 : 12%

T.3: 04-07-2014 : 12%

C.3: 08-07-2014 : 22%

Requisitos para eximirse

Nota Semestral 5,0 y

C.1, C.2, C.3, T.1, T.2 y T,3 4,0

Ex. F.: 15-07-2014 25%

Asistencia

12

24-06-2014

Inicio Clases: Semana del 10 de Marzo de 2014.

Trmino Clases: Jueves 31 de Julio de 2014.

Requisito de Asistencia.

Clases : 60 %.

Evaluaciones : 100%.

La asistencia a clase es administrada por el libro de

clases electrnico. En cada clase, el alumno deber

firmar la lista de registro de asistencia, la que

posteriormente ser cargada al sistema, a travs de un

sistema de escaneo y esta no podr ser modificada

posteriormente.

El alumno podr monitorear su situacin de asistencia, a

travs de la plataforma en su ambiente de aprendizaje.

Bibliografa

13

24-06-2014

Bibliografa Bsica.

Arata Adolfo; Manual de Gestin de Activos y

Mantenimiento, 1era Edicin, Editores RIL, 2005, Chile,

923 pp., ISBN: 9562844331.

Garca Garrido Santiago; Organizacin y Gestin Integral

de Mantenimiento, 1era Edicin, Editores Daz de Santo,

2003, Espaa, ISBN: 8479785489.

Rey Sacristn, Francisco; Mantenimiento Total de la

Produccin TPM, 1era Edicin, Editores Fundacin

Confemetal , 2001, Espaa, ISBN: 8495428490.

Rey Sacristn, Francisco; Manual de Mantenimiento

Integral en la Empresa, 1era Edicin, Editores Fundacin

Confemetal , 2001, Espaa, ISBN: 8495428180.

Bibliografa

14

24-06-2014

Bibliografa Sugerida.

Arata Adolfo; Organizacin Liviana y Gestin

Participativa, 1era Edicin, Editores RIL, 2005, Chile, 382

pp., ISBN: 9562844137.

Gonzlez Fernndez Francisco; Teora y Prctica del

Mantenimiento Industrial Avanzado, 2da Edicin, Editores

Fundacin Confemetal , 2005, Espaa, ISBN: 8496169499.

Pginas Webs

15

24-06-2014

http://latinamerica.infor.com/soluciones/eam/

http://pascual.ing.uchile.cl/

http://www.allegro-systems.com/index.htm

http://www.contec.cl/Maintscape.html

http://www.mantenimientomundial.com

http://www.mincom.com/es/Home.aspx

http://www.sap.com/chile/index.epx

http:// www.solomantenimiento.com

Conductas de Entrada

16

24-06-2014

Reglas y Procedimientos de la Asignatura

17

24-06-2014

Llegar puntual a clases (Tolerancia de 5 minutos incluidos los breaks

intermedios).

Mantener el celular en silencio.

Mantener limpio y ordenado el espacio de aprendizaje.

No rayar las mesas para resolver ejercicios o dibujar.

No ingerir alimentos y bebidas al interior de la sala de clases.

Leer correo institucional diariamente.

Esforzarse por cumplir con un alto estndar de calidad en todos los

compromisos acadmicos.

Practicar el respeto y el sentido comn en la relacin con todas las

personas que interacta.

Hacer un uso eficiente del tiempo.

Comunicar ideas de manera efectiva y eficaz a travs del lenguaje

oral y escrito.

Recuerda que el aula es la antesala al mundo del trabajo, una

oportunidad para crecer y ser mejores.

Etapas del Proceso de Formacin Profesional

18

24-06-2014

XITO

99% TRANSPIRACIN

1% INSPIRACIN

A. Einstein

Talento de los Profesionales

19

24-06-2014

TALENTO = CAPACIDADES + COMPROMISO + ACCIN

GESTIONAR EL CONOCIMIENTO

CAPACIDADES

Puedo

Llegar Antes

COMPROMISO

Quiero

Buenas Intenciones

ACCIN

Acto

Alta Motivacin

La carrera comprende el rea formativa de

especialidad centrada en la elaboracin y ejecucin de

planes de mantenimiento industrial, diagnstico y

reparacin de fallas; rea de disciplinas bsicas, rea de

gestin y rea de formacin general que promueve valores y

competencias para el desarrollo integral, propios del sello

del alumno INACAP.

El programa de estudio tiene una orientacin

prctica. Comienza con la utilizacin de mquinas y

herramientas para el mecanizado de piezas y luego se

enfoca en el estudio de los sistemas mecnicos,

electromecnicos, electrnicos de control, oleohidrulicos y

neumticos de mquinas y equipos industriales.

Descripcin PE Mantenimiento Industrial

20

El egresado estar en condiciones de desarrollar las

siguientes competencias:

Mantener sistemas de mquinas y equipos industriales, de

acuerdo a las necesidades de produccin y/o

especificaciones dadas en el plan de mantenimiento.

Reparar sistemas de mquinas y equipos industriales, de

acuerdo a las necesidades de produccin y/o

especificaciones dadas en el plan de mantenimiento.

Diagnosticar el estado de los sistemas de mquinas y

equipos industriales, de acuerdo a las necesidades de

produccin y/o especificaciones dadas en el plan de

mantenimiento.

Administrar el mantenimiento de mquinas y equipos

industriales, conforme a las necesidades de la empresa y

normas de prevencin de riesgos.

Perfil de Egreso Mantenimiento Industrial

21

Podr desempearse de manera independiente en

tareas de diagnstico, mantenimiento y reparacin de

mquinas y equipos industriales, en empresas

manufactureras del sector industrial, metalmecnicas,

industrias qumicas, de alimentos, de papel, importadoras y

comercializadoras de maquinaria industrial, accesorios,

insumos y repuestos.

Otro importante campo ocupacional est constituido

por empresas con maquinaria industrial y procesos de

sectores productivos como la minera, construccin,

transporte, silvoagropecuario y en las empresas que

proveen los servicios mantenimiento, inspecciones

predictivas o asesoras de mantenimiento.

Campo Ocupacional Mantenimiento Industrial

22

La carrera comprende el rea formativa de

especialidad centrada en la fabricacin de partes y piezas,

con mquinas y herramientas convencionales y con control

numrico computacional; rea de disciplinas bsicas, rea

de gestin y rea de formacin general que promueve

valores y competencias para el desarrollo integral, propios

del sello del alumno INACAP.

El programa de estudio tiene una orientacin

prctica. Las asignaturas de especialidad abordan los

principios fsicos de funcionamiento de los mecanismos, la

produccin de componentes mecnicos con la operacin de

diferentes procesos de mecanizado, soldadura, tratamientos

trmicos y la utilizacin de software de dibujo para realizar

planos tcnicos de partes, piezas o conjuntos.

Descripcin PE Mecnica en Produccin Industrial

23

El egresado estar en condiciones de desarrollar las

siguientes competencias:

Fabricar partes y piezas con operaciones de mecanizado en

mquinas y herramientas convencionales, a partir de

especificaciones de fabricacin.

Fabricar partes y piezas con operaciones de mecanizado en

mquinas y herramientas con control numrico

computacional, a partir de especificaciones de fabricacin.

Soldar piezas, partes de mquinas o estructuras con

diferentes sistemas de unin, de acuerdo a especificaciones

tcnicas.

Ejecutar tareas de mantenimiento a sistemas de mquinas y

equipos industriales, de acuerdo a las necesidades de

produccin y/o especificaciones dadas en el plan de

mantenimiento.

Realizar planos tcnicos de partes, piezas o conjuntos, con

software de dibujo, de acuerdo a especificaciones tcnicas.

Perfil de Egreso Mecnica en Prod. Ind.

24

Podr desempearse en empresas manufactureras

del sector industrial, metalmecnicas, maestranzas,

fundiciones, matriceras, importadoras y comercializadoras

de mquinas y herramientas, accesorios, insumos y

repuestos.

Otro importante campo ocupacional est constituido

por las maestranzas propias de empresas de sectores

productivos como la minera, construccin, industrias

qumicas, de alimentos, de papel y en las empresas que

proveen los servicios de elaboracin de partes y piezas o

asesoras en la fabricacin.

Campo Ocupacional Mecnica en Prod. Ind.

25

La carrera comprende el rea formativa de especialidad

centrada en la elaboracin y ejecucin de planes de

mantenimiento industrial, diagnstico y reparacin; rea de

disciplinas bsicas; rea de gestin que incluye planificacin,

preparacin y evaluacin de proyectos y gestin de calidad; y

rea de formacin general que promueve valores y

competencias para el desarrollo integral, propios del sello del

alumno INACAP.

El programa de estudio tiene una orientacin prctica.

Comienza con la utilizacin de mquinas y herramientas para el

mecanizado de piezas y luego se enfoca en el estudio de los

sistemas mecnicos, electromecnicos, electrnicos de control,

oleohidrulicos y neumticos de mquinas y equipos

industriales. A partir del quinto semestre, se fortalecen las

ciencias bsicas y se profundiza en las ciencias de la ingeniera

necesarias para sustentar el rea de especialidad.

Descripcin PE Ing. Mec. En Mant. Ind.

26

El egresado estar en condiciones de desarrollar las siguientes

competencias:

Resolver problemas tcnicos relacionados con el uso de mquinas y

equipos industriales, de acuerdo a las condiciones de operacin,

normativas vigentes, necesidades de rendimiento y requerimientos de

produccin

Desarrollar mejoras a sistemas de mquinas (oleohidrulicos, neumticos

y mecnicos), de acuerdo a las condiciones de operacin, normativas

vigentes, necesidades de rendimiento y requerimientos de produccin.

Gestionar el plan de mantenimiento para mquinas, equipos y lneas de

produccin, de acuerdo a las necesidades de la empresa y normas de

prevencin de riesgos.

Elaborar proyectos vinculados al mantenimiento en empresas del sector

industrial, a partir de las necesidades del medio y de acuerdo a las

legislaciones vigentes.

Evaluar proyectos vinculados al mantenimiento en empresas del sector

industrial a partir de las necesidades del medio y de acuerdo a las

legislaciones vigentes.

Comunicar de manera efectiva en el idioma ingls a nivel inicial.

Perfil de Egreso Ing. Mec. En Mant. Ind.

27

Podr desempearse de manera independiente en

tareas de diagnstico, mantenimiento y reparacin de

mquinas y equipos industriales en empresas de procesos

productivos, industria manufacturera y en empresas

relacionadas con el sector industrial, como metalmecnicas,

industrias qumicas, de alimentos, de papel, importadoras y

comercializadoras de maquinaria industrial, accesorios,

insumos y repuestos.

Otro importante campo ocupacional est constituido

por empresas con maquinaria industrial y procesos de

sectores productivos como la minera, construccin,

transporte, silvoagropecuario y empresas que proveen

servicios de mantenimiento, inspecciones predictivas o

asesoras de mantenimiento.

Campo Ocupacional Ing. Mec. En Mant. Ind.

28

La carrera comprende el rea formativa de especialidad

centrada en la fabricacin de partes y piezas con mquinas y

herramientas convencionales y con control numrico

computacional; rea de disciplinas bsicas; rea de gestin que

incluye planificacin, preparacin y evaluacin de proyectos y

gestin de calidad; y rea de formacin general que promueve

valores y competencias para el desarrollo integral, propios del

sello del alumno INACAP.

El programa de estudio aborda los principios fsicos de

funcionamiento de los mecanismos, la produccin de

componentes mecnicos con la operacin de diferentes

procesos de mecanizado, soldadura, tratamientos trmicos y la

utilizacin de software de dibujo para realizar planos tcnicos

de partes, piezas o conjuntos. A partir del quinto semestre, se

fortalecen las ciencias bsicas y se profundiza en las ciencias

de la ingeniera necesarias para sustentar el rea de

especialidad.

Descripcin PE Ing. Mec. En Prod. Ind.

29

El egresado estar en condiciones de desarrollar las siguientes

competencias:

Disear partes y piezas mecnicas con tecnologas CAD.

Fabricar partes y piezas mecnicas con tecnologas CNC y CAD/CAM.

Resolver problemas tcnicos relacionados con el uso de mquinas y

equipos industriales, de acuerdo a las condiciones de operacin,

normativas vigentes, necesidades de rendimiento y requerimientos de

produccin.

Desarrollar mejoras a sistemas de mquinas (oleohidrulicos, neumticos

y mecnicos), de acuerdo a las condiciones de operacin, normativas

vigentes, necesidades de rendimiento y requerimientos de produccin.

Gestionar planes de produccin y procesos de fabricacin, de acuerdo a

las necesidades de la empresa y normas de prevencin de riesgo.

Elaborar proyectos vinculados al rea de produccin, en empresas del

sector industrial a partir de las necesidades del medio y de acuerdo a las

legislaciones vigentes.

Evaluar proyectos vinculados al rea de produccin, en empresas del

sector industrial a partir de las necesidades del medio y de acuerdo a las

legislaciones vigentes.

Comunicar de manera efectiva en el idioma ingls a nivel inicial.

Perfil de Egreso Ing. Mec. En Prod. Ind.

30

Podr desempearse en tareas propias de los

procesos de fabricacin, enfocndose en el conjunto de

operaciones necesarias para transformar y modificar

materiales en empresas de procesos productivos, industria

manufacturera y en empresas relacionadas con el sector

industrial, como metalmecnicas, maestranzas, fundiciones,

matriceras, importadoras y comercializadoras de mquinas

y herramientas, accesorios, insumos y repuestos.

Otro importante campo ocupacional est constituido

por las maestranzas propias de empresas de sectores

productivos como la minera, construccin, industrias

qumicas, de alimentos, de papel y empresas que proveen

los servicios de elaboracin de partes y piezas o asesoras

en la fabricacin.

Campo Ocupacional Ing. Mec. En Prod. Ind.

31

Carreras Tcnicas mejor empleabilidad en Chile

32

24-06-2014

Carreras Tcnicas mejor pagadas en Chile

33

24-06-2014

Las 10 Carreras mejor pagadas en Chile

34

24-06-2014

35

24-06-2014

Unidad N1:

Fundamentos del

Mantenimiento Industrial

Fundamentos del Mantenimiento Industrial

36

24-06-2014

Aprendizajes Esperados:

1.1.- Determina las funciones del mantenimiento en la

industria, en funcin de las necesidades de la empresa.

1.2.- Especifica estrategias de mantenimiento empleadas en

empresas industriales, de acuerdo a las necesidades de

produccin y/o especificaciones dadas en el plan de

mantenimiento.

Criterios de Evaluacin:

1.1.1.- Describe la importancia del mantenimiento, de

acuerdo a la realidad y tamao de la empresa.

1.1.2.- Reconoce los conceptos fundamentales del

mantenimiento y su relacin con los sistemas productivos en

empresas industriales.

Fundamentos del Mantenimiento Industrial

37

24-06-2014

Criterios de Evaluacin:

1.1.3.- Explica los roles y funciones del mantenimiento, de

acuerdo a la realidad y tamao de la empresa.

1.2.1.- Describe estrategias de mantenimiento empleadas en

equipos industriales, de acuerdo a los requerimientos de

produccin y recomendaciones del fabricante.

1.2.2.- Compara las ventajas y desventajas de las

estrategias de mantenimiento, empleadas en equipos

industriales, de acuerdo a los requerimientos de produccin

y recomendaciones del fabricante.

1.2.3.- Selecciona la estrategia de mantenimiento en

equipos, de acuerdo al contexto operacional y envergadura

de la empresa industrial.

Fundamentos del Mantenimiento Industrial

38

24-06-2014

Contenidos:

Mantenimiento Industrial.

Definicin.

Objetivos.

Evolucin histrica.

Importancia y necesidad.

Impacto en el negocio.

Conceptos fundamentales del mantenimiento.

Teora general de sistemas en equipos industriales.

Clasificacin de equipo de acuerdo a criticidad.

Curva de la baera.

Patrn de falla.

Prioridad del mantenimiento.

Defecto o avera.

Fundamentos del Mantenimiento Industrial

39

24-06-2014

Contenidos:

Conceptos fundamentales del mantenimiento.

Falla.

Inspecciones.

Reparacin mayor.

Paradas de planta.

Conceptos fundamentales del sistema productivo.

Clasificacin de sistemas productivos.

Configuracin lgica de equipos.

Roles y funciones del mantenimiento.

Planificacin, programacin, coordinacin, integracin,

asignacin, ejecucin, control.

Externalizacin u outsourcing.

Gestin de repuestos.

Fundamentos del Mantenimiento Industrial

40

24-06-2014

Contenidos:

Estrategias de Mantenimiento.

Mantenimiento Reactivo.

De Emergencia.

Planificado.

Preventivo.

En base a ciclo fijo.

En base a condicin o estado.

Mantenimiento Predictivo.

Mantenimiento Mejorativo.

Mantenimiento Proactivo.

Comparacin.

Ventajas y desventajas.

Fortalezas y debilidades.

Fundamentos del Mantenimiento Industrial

41

24-06-2014

Contenidos:

Variables de seleccin de estrategia de mantenimiento.

Envergadura de la empresa.

Proceso productivo.

Contexto operacional.

Equipos industriales.

Nivel de produccin.

Frecuencia de falla.

Tiempo de reparacin.

Costo de reparacin.

Costo de ineficiencia

Impactos.

Operacionales.

En la seguridad.

Medioambiental.

42

Definicin de Mantenimiento.

Es la combinacin de todas las acciones tcnicas y

administrativas, incluida las acciones de supervisin, orientadas

a mantener o reconducir a una entidad a un estado en el que

pueda desarrollar la funcin requerida (Norma UNI 9910, 1992).

Son todas las acciones que tienen como objetivo mantener un

artculo o restaurarlo a un estado en el cual pueda llevar a cabo

alguna funcin requerida. Estas acciones incluyen la combinacin

de las acciones tcnicas y administrativas correspondientes.

(European Federation of National Maintenance Societies ).

Es un conjunto de acciones orientadas a preservar y valorizar los

bienes que constituyen los activos fijos de una empresa a un

mnimo costo global.

Definicin de Mantenimiento Industrial

43

Preservar el patrimonio de maquinarias e instalaciones

durante toda su vida til, garantizando su capacidad de

producir bienes y servicios.

Asegurar el mejoramiento permanente orientado a

eliminar los puntos crticos de las maquinarias e

instalaciones, reduciendo los costos de mantenimiento y

respetando la seguridad del personal y la proteccin del

medio ambiente.

Asegurar la competitividad de la empresa por medio de:

Garantizar la disponibilidad y confiabilidad planeadas de

la funcin deseada.

Satisfacer todos los requisitos del sistema de calidad de

la empresa.

Cumplir todas las normas de seguridad y medio

ambiente.

Maximizar el beneficio global.

Objetivos del Mantenimiento Industrial

44

Aumentar la disponibilidad y

de la confiabilidad.

Reducir la demanda de

servicios de emergencia.

Aumentar la facturacin y las

las ganancias de la empresa.

Aumentar la seguridad

personal y de las

instalaciones.

Preservar del medio

ambiente.

Optimizar los costos.

Impacto del Mantenimiento

45

La evolucin del concepto de mantenimiento ha

perseguido el paso de la reparacin a la prevencin y

al mejoramiento.

Hoy la mantenimiento se ofrece como oportunidad

tcnica de mejoramiento de las prestaciones de un medio

productivo.

En relacin a esta evolucin se generan formas

organizacionales y modalidades operativas muy diferentes

entre ellas.

Evolucin del Mantenimiento Industrial

46

Kaizen

Kai Cambio

Zen Mejor

Cambiar para mejor

Mejora Continua

47

Rol del Mantenimiento

Mantenedor: Equipos que no fallen y se mantengan en su

estndar.

Mejorador (Kaizen): Mejorar el estndar de los equipos

para:

Facilitar la operacin. (eliminar prdidas en operacin).

Automatizacin (Jidoka).

Facilitar las inspecciones (equipos transparentes).

Mejorar los cambios de Formato. (Flexibilidad, cambios

a prueba de errores (Poka Yoke), base para el JIT).

Esto se hace con

trabajo en equipo

48

Nota: Poka Descuido

Yoke Eliminacin

Esto se refiere al uso de dispositivos que eliminan los

errores por descuido de los operadores.

A toda Prueba (Poka-Yoke)

Tipos de Errores

Los errores al contar, medir, por sucesin de trabajo,

etc..

Por olvidarse de hacer algo.

Por no supervisar.

Por hacer algo que no se deba hacer.

49

Bsqueda de un Nuevo Perfil del Mantenimiento

50

CONFIABILIDAD DISPONIBILIDAD

PROFESIONALES DE MANTENIMIENTO

PROCESOS ADECUADOS DE GESTIN

SISTEMAS Y MTODOS

Bsqueda de un Nuevo Perfil del Mantenimiento

51

Evaluacin de los Valores Agregados

El costo de mantenimiento es el

segundo ms elevado elemento de los

costos operacionales, pero ...

es el de mayor facilidad de control.

Mantenimiento debe ser el motor de los cambios, las

personas que estn buscando las transformaciones y las

mejoras a los equipos.

Clasificacin de actividades que agregan valor

53

Valores Agregados que pueden ser

Optimizados por Personal de Mantenimiento

Desarrollo.

Realizar inversiones en proyectos que puedan bajar

los costos de capital. (Ej.: Disminuir el MTTR o mejorar

la mantenibilidad.)

Productividad.

Aumentar las utilidades sin aadir ms capital (Ej.:

Aumentar el MTBF.)

Ahorro.

Eliminar inversiones en tems no estratgicos que no

generan utilidades que compensen la inversin de

capital. (Ej.: Reducir Inventario.)

54

El Inventario oculta Problemas

Detencin

de mquinas

Problemas de

Productividad

Inventario

Chatarra

Colas en

trabajo de

proceso

Atrasos en

el papeleo

Atrasos en las

inspecciones

Redundancias

en el diseo

de ingeniera

Atrasos en las

decisiones

Atrasos en

el diseo

Cambio de

ordenes

55

Desperdicio de sobreproduccin.

Desperdicio de inventario.

Desperdicio por reprocesos y rechazos.

Desperdicio por sobremovimiento.

Desperdicio por procesamientos

innecesarios.

Desperdicio por espera.

Desperdicio por transporte.

Clasificacin de Actividades que No Agregan Valor

Sin

problemas

Cuidado

Vencido

Recursos necesarios

para satisfacer los

requerimientos de mantenimiento

Objetivos del mantenimiento:

determinar los requerimientos de mantenimiento

del activo fsico en su contexto operativo

Sistemas

de gestin

de mantenimiento

Por el camino que vamos

Hacer las

tareas

correctas

Hacer

correctamente

las tareas

57

Segunda Generacin

Revisiones peridicas

Utilizacin de grandes

ordenadores.

Sistemas de control y

planificacin del

mantenimiento.

Tercera Generacin

Monitoreo de

condicin basado en

Confiabilidad y

Mantenibilidad.

Estudios de Riesgo.

Utilizacin de

pequeos y rpidos

ordenadores.

Modos de Fallo y

Causas de Fallo.

Sistemas expertos.

Polivalencia y trabajo

en equipo.

Cuarta Generacin

Monitoreo de

condicin.

Modos de Fallo y

Causas de Fallo (FMEA,

FMECA).

Polivalencia y trabajo

en

equipo/mantenimiento

autnomo.

Estudios de Fiabilidad

y mantenibilidad

durante el proyecto.

Mantenimiento

Preventivo.

Gestin del Riesgo

Sistemas de mejora

continua.

Mantenimiento

Predictivo.

Mantenimiento

Proactivo.

Grupos de mejora y

seguimiento de

acciones.

Primera Generacin

Mantenimiento

Correctivo.

1940 1960 1960 1980 1980 1995 1995

Evolucin del

Mantenimiento Industrial

58

1. Evolucin Organizacional del Mantenimiento.

1950 : Posguerra / Evolucin de la aviacin comercial /

Industria Electrnica.

- Tiempo empleado para diagnosticar las fallas era

mayor que el tiempo empleado en la ejecucin de la

reparacin.

Panorama Histrico del Mantenimiento Industrial

59

Predictiva Preventiva Correctiva

Tipos de Mantenimiento

Relacin entre Prcticas de Mantenimiento

60

El hombre de mantenimiento se siente

bien cuando no tiene que hacer ninguna

reparacin, es decir, cuando logra evitar

todas las fallas no planeadas.

Paradigma Moderno

El hombre de mantenimiento se siente bien

cuando ejecuta una buena reparacin.

Paradigma del pasado

Paradigmas del Mantenimiento

61

Equipo: Conjunto de componentes interconectados, con los

que se realiza materialmente una actividad de produccin

en una instalacin industrial.

Pieza: Cada una de las partes de un conjunto o de un todo

(en este caso equipo).

Clasificacin de Equipos: Identificacin de la criticidad de

los diferentes equipos.

Equipo clase A: Equipo cuya parada interrumpe el

proceso productivo llevando a la prdida de produccin y

a el cese de la obtencin de utilidades.

Equipo clase B: Equipo que participa del proceso

productivo, pero su parada, por algn tiempo no

interrumpe la produccin.

Equipo clase C: Equipo que no participa en el proceso

productivo.

Conceptos Bsicos en la Administracin del Mantenimiento

62

Prioridad del Mantenimiento: Identificacin de

preferencias en la atencin de mantencin de los equipos.

Se pueden clasificar en:

Prioridad de Emergencia: Mantenimiento que debe ser

hecho inmediatamente despus de detectada su

necesidad.

Prioridad de Urgencia: Mantenimiento que debe ser

realizado a la brevedad posible, de preferencia sin pasar

las 24 horas, despus de detectar su necesidad.

Prioridad Normal: Mantenimiento que puede ser

postergado por algunos das.

Defecto o Avera: Eventos en los equipos que no impiden

su funcionamiento, todava pueden a corto o largo plazo,

provocar su indisponibilidad.

Falla: Finalizacin de la habilidad de un tem para

desempear una funcin requerida.

Conceptos Bsicos en la Administracin del Mantenimiento

63

Reparacin mayor: Servicio de mantenimiento de los equipos de

gran porte, que interrumpen la produccin. Es comn para este

tipo de actividad, la aplicacin de la tcnica del Mtodo del

Camino Critico (CPM/PERT) y el anlisis de costos especficos, lo

que justifica una nomenclatura propia para facilitar la seleccin

de los registros a esta concernientes.

Inspeccin o Mantenimiento de Rutina: Servicio Cualitativo y/o

Cuantitativo, caracterizado por la alta frecuencia (baja

periodicidad) y corta duracin, normalmente efectuada utilizando

los sentidos humanos y sin ocasionar la indisponibilidad del

equipo, con el objetivo de acompaar normal el desempeo de

sus componentes (Mantenimiento Preventivo por tiempo). Esta

actividad puede ser desarrollada por el personal de operacin, a

partir de la programacin desarrollada por el Departamento

de Mantenimiento o por "inspectores" vinculados al rea de

Mantenimiento con esta funcin especfica.

Conceptos Bsicos en la Administracin del Mantenimiento

64

Parada de Planta: Un proyecto de parada de planta, es un

plan de actividades tendientes a ejecutar trabajos que no

pueden ser realizados durante la operacin normal de la

planta de proceso y principalmente estn orientados hacia

el reemplazo de partes o componentes por vencimiento de

su vida til, inspeccin de equipos, incorporacin de

mejoras o modificaciones y correcciones de fallos.

Conceptos Bsicos en la Administracin del Mantenimiento

Patrn Tradicional de Falla

F(t) o l(t)

Tiempo

Mortalidad

Infantil

Zona de

deterioro

acelerado

Vida til

Patrones de Falla

A

PCF

t

E

PCF

t

D

PCF

t

B

PCF

t

C

PCF

t

F

PCF

t

Curva Baera

Autos Nuevos con Rodaje

Planchas de Desgaste

Bujes de Bronce

Cuchillo circular

Hormign

Rodamientos

Elementos Electrnicos

En general, los modelos de las fallas dependen de la

complejidad de los elementos, investigaciones sobre los

modos de falla revelan que la mayora de las fallas

de los sistemas complejos formados por componentes

mecnicos, elctricos e hidrulicos fallarn en alguna

forma fortuita y no son predecibles con algn grado de

confianza.

Patrones de Falla

Monitoreabilidad de la Falla

68

Tiempo

P: Falla potencial

Intervalo P-F

F: Falla funcional

Intervalo P-F

Deteccin y cambio antes de que se produzca falla funcional.

Monitoreo de la condicin del equipo.

Abastecimiento de repuestos y programacin de la intervencin.

69

Tiempo

P: Falla potencial

Intervalo P-F

F: Falla funcional

Intervalo P-F

Anlisis de Vibraciones

Deteccin de Temperatura

Anlisis de Lubricantes

Deteccin por Ultrasonido

Monitoreabilidad de la Falla

70

Sistema de produccin.

Por proceso: Es aquel que por medio de un proceso

comn se elaboran todos los productos.

Por ordenes: Es aquel donde cada lote de productos

diferentes sigue un proceso especial.

Clasificacin de los sistemas productivos en base a su

proceso:

Sistemas continuos.

Sistemas intermitentes.

Sistemas modulares.

Sistemas por proyectos.

Conceptos fundamentales del sistema productivo

71

Sistemas continuos: Los sistemas productivos de flujo

continuo son aquellos en los que las instalaciones se

uniforman en cuanto a las rutas y los flujos en virtud de

que los insumos son homogneos, en consecuencia puede

adoptarse un conjunto homogneo de procesos y de

secuencia de procesos.

Sistemas intermitentes: Las producciones intermitentes

son aquellas en que las instituciones deben ser

suficientemente flexibles para manejar una gran variedad

de productos y tamaos.

Sistemas modulares: La idea bsica consiste en

desarrollar una serie de componentes bsicos de los

productos (mdulos) los cuales pueden ensamblarse de

tal forma que puedan producirse un gran nmero de

productos distintos (ejemplo bolgrafos).

Conceptos fundamentales del sistema productivo

72

Sistemas por proyectos: El sistema de produccin por

proyectos es a travs de una serie de fases; es este tipo

de sistemas no existe flujo de producto, pero si existe una

secuencia de operaciones, todas las tareas u operaciones

individuales deben realizarse en una secuencia tal que

contribuya a los objetivos finales del proyecto.

Conceptos fundamentales del sistema productivo

73

a) Primarios.

b) Secundarios.

c) Terciarios.

Primarios: Estn sujetos a factores incontrolables (agrcola y de

extraccin). Estos sistemas pueden operar como sistemas

continuos o intermitentes, dependiendo de la demanda en el

mercado. Cabe sealar que la industria del petrleo forma parte

no slo del sistema de extraccin, sino tambin de la

transformacin.

Secundarios: Son los de transformacin y artesanal (Industria

del vidrio, del Acero, Petroqumica, automotriz, papelera, la de

alimentos, etc.). Estos sistemas funcionan como continuos e

intermitentes dependiendo de las necesidades y de la demanda

del mercado. La caractersticas de la industria de la

transformacin es una gran divisin del trabajo aplicado a la

produccin en masa.

Clasificacin de los sistemas de produccin en base a su finalidad:

74

Terciarios: Engloban todo el sistema productivo o de servicios.

Sistemas tradicionales de produccin.

a) Sistema de produccin por encargo.

b) Sistema de produccin por lotes.

c) Sistema de produccin continua.

Sistema de produccin por encargo: Este se basa en el encargo o

pedido de uno o ms productos o servicios. La empresa que lo

utiliza slo produce despus de haber recibido el contrato o

encargo de un determinado producto o servicio, aqu se llevan a

cabo tres actividades:

Plan de produccin: Relacin de materia prima, mano de obra y

proceso de produccin.

Arreglo fsico: Se concentra en el producto.

Previsibilidad de la produccin: Cada producto exige un plan de

produccin especfico.

Clasificacin de los sistemas de produccin en base a su finalidad:

75

Sistema de produccin por lotes: Lo utilizan las empresas

que producen una cantidad limitada de un tipo de producto

o servicio por vez. Tambin se llevan a cabo las tres

actividades que el sistema anterior:

Plan de produccin: Se realiza anticipadamente en

relacin a las ventas.

Arreglo fsico: se caracterizan por mquinas agrupadas

en bateras del mismo tipo.

Previsibilidad de la produccin: Debe ser constantemente

replaneado y actualizado.

Clasificacin de los sistemas de produccin en base a su finalidad:

76

Sistema de produccin continua: Lo utilizan las empresas

que producen un determinado producto sin modificaciones

por un largo perodo, el ritmo de produccin es rpido y las

operaciones se ejecutan sin interrupciones. Dentro de este

sistema se realizan los tres pasos:

Plan de produccin: Se elabora generalmente para

perodos de un ao, con subdivisiones mensuales. Este

sistema lo utilizan fabricantes de papel, celulosa, de

automviles, electrodomsticos.

Arreglo fsico: Se caracteriza por mquinas y

herramientas altamente especializadas, dispuestas en

formacin lineal y secuencial.

Previsibilidad de la produccin: El xito de este sistema

depende totalmente del plan detallado de produccin, el

que debe realizarse antes que se inicie la produccin de

un nuevo producto.

Clasificacin de los sistemas de produccin en base a su finalidad:

Configuracin de Sistemas

78

Flow Sheet / Diagrama Lgico

Bomba

1

Bomba

2

Intercambiador 4

Bomba

8

Bomba

7

Bomba

9

Estanque 6

Estanque 1

Estanque 5

79

Diagrama de Bloques de Confiabilidad

Cada equipo es representado por un bloque.

Determinar el Impacto de la Falla de cada equipo.

Las fallas de los equipos son independientes.

El comportamiento del sistema se obtiene conectando los

bloques.

Existen distintos modelos que permiten representar los

diagramas de bloques:

1.Serie.

2.Paralelo.

3.Stand by.

4.Redundancia Parcial.

5.Fraccionamiento.

80

Serie.

Dependencia total del equipo. Si falla un equipo se

cae el sistema.

Redundancia Total (paralelo).

Caso especial de Redundancia Parcial. Cada equipo

que compone el sistema es capaz de tomar de forma

independiente el 100% de la carga del proceso. Por lo

general operan los n equipos a una fraccin de la carga

total. (ptimo) No se puede operar si no es al 100%. (n

sobre 1).

Configuracin Lgica de Equipos

81

Stand by.

Cada equipo que compone el sistema es capaz de

tomar eventualmente y de forma independiente el 100%

de la carga. Slo funciona un equipo al 100% de la carga

total (capacidad ptima).

Redundancia Parcial.

Se requiere de una fraccin del total de equipos para

operar a la carga total. No se puede operar si no es al

100%. (n sobre r).

Fraccionamiento.

n equipos se reparten de forma proporcional o no la

carga de trabajo. Pueden tener capacidad ociosa. Se puede

operar a una fraccin de la carga total.

Configuracin Lgica de Equipos

82

Flow Sheet / Diagrama Lgico

Bomba

1

Bomba

2

Intercambiador 4

Bomba

8

Bomba

7

Bomba

9

Estanque 6

Estanque 1

Estanque 5

Estanque 1 Estanque 6

Intercambiador

4

Estanque 5

Bomba 7

Bomba 8

Bomba 9

Bomba

1

Bomba 2

83

Tipos de Eventos de Mantenimiento

Planificado vs No Planificado

Aspectos Fundamentales.

Mxima Disponibilidad.

Minimizacin de los Costos.

No Planificado

Planificado

Mix de

Estrategias

Accidente

Aspectos Fundamentales.

Tiempo de Respuesta/Reaccin.

Disponibilidad de Repuestos.

Disponibilidad de Mantenedores.

Aseguramiento de Calidad.

Planificacin de la Produccin.

Accidentabilidad.

84

Estrategia de Mantenimiento

Definicin de Estrategia.

Arte de dirigir las operaciones militares.

Arte para dirigir un asunto.

Es un proceso que permite asegurar la toma decisin

ptima en cada momento, basado en un conjunto de

reglas definidas y en las condiciones del entorno.

Una estrategia de mantenimiento involucra la

identificacin de necesidades, asignacin de recursos,

ejecucin de reparaciones, reemplazos y decisiones de

inspeccin en cada instante de tiempo.

85

Polticas o Estrategias de Mantenimiento

1. Mantenimiento a la Falla (Operation to Failure OTF).

Correctivo.

Accidental.

2. Mantenimiento Preventivo en base a:

Ciclo Fijo (Tiempo) (Fixed Time Maintenaince FTM).

Por Estado/Condicin (Condition Based

Maintenaince CBM).

3. Mantenimiento Predictivo (Predictive Maintenaince).

4. Mantenimiento Mejorativo (Improveable Maintenaince

o Design out Maintenaince DOM).

5. Mantenimiento Proactivo o Productivo (Preventivo +

Predictivo + Mejorativo).

86

Mantenimiento a la Falla (Operation to Failure OTF)

Intervenciones de

equipos despus de

producida la falla

Llevar la mquina o

componente a

condiciones aceptables

de funcionamiento.

Todos los servicios son ejecutados en los equipos con falla.

Es la forma ms bsica y antigua de realizar mantenimiento.

La accin est definida exclusivamente al evento de la falla.

Se aprovecha al mximo la vida del componente del equipo.

Prevalecen las capacidades tcnicas individuales.

Escaso control de costos, nivel de servicio y capacidad

organizacional.

Aumentan los costos de ineficiencia.

87

Mantenimiento Preventivo

Todos los servicios de inspecciones sistemticas,

ajustes, conservacin, reemplazo de piezas o conjuntos y

eliminacin de defectos, buscan evitar las fallas.

Mantenimiento Preventivo por ciclo fijo: Servicios

preventivos preestablecidos a travs de una

programacin (preventiva sistemtica, lubricacin,

inspeccin o rutina), definidos en unidades calendario (da,

semana) o en unidades no calendario (horas de

funcionamiento, kilmetros recorridos etc.).

Mantenimiento Preventivo por Estado/Condicin:

Servicios preventivos ejecutados en funcin de la condicin

operativa del equipo (reparacin de defectos, por desgaste,

calidad superficial, etc.).

88

Mantenimiento Preventivo en base a Ciclo Fijo

(Fixed Time Maintenaince FTM)

Requiere conocimiento estadstico del fenmeno de la

falla.

El momento de intervencin est definido por la vida

esperada.

Forma de mantenimiento de los aos 1960.

Implica un crecimiento cultural y organizacional.

Al componente le queda vida remanente.

Slo se busca el reemplazo del componente.

Tiene sentido su aplicacin:

Segn comportamiento de la tasa de falla (creciente).

Cuando el costo preventivo es menor al correctivo.

89

Mantenimiento Preventivo por Estado/Condicin

(Condition Based Maintenaince CBM)

Es un tipo de Mantenimiento preventivo que planea las

intervenciones basndose, a travs de inspecciones o

monitoreo, de las reales condiciones de funcionamiento.

Permite intervenciones ms dirigidas y oportunas, con la

ventaja de aumentar la disponibilidad del sistema.

Se basa en la medida de seales dbiles emitidas y en la

consiguiente interpretacin del estado del deterioro.

Se asume como discriminante para decidir la intervencin,

la que ocurre por la superacin del umbral de la variable

controlada.

Tiene sentido aplicarla cuando:

El costo preventivo es menor que el correctivo.

El costo de la inspeccin es menor del costo preventivo.

El costo de la inspeccin es menor de la diferencia entre

el correctivo y el preventivo.

90

Mantenimiento Preventivo por Estado/Condicin

(Condition Based Maintenaince CBM)

Falla Funcional

Valor lmite tolerable

Falla potencial

rea de

monitoreo

Tiempo

residual

lmite

V

a

l

o

r

d

e

l

p

a

r

m

e

t

r

o

Tiempo

91

Mantenimiento Predictivo (Predictive Maintenaince)

Servicios de seguimiento del desgaste de una o ms piezas o

componentes de equipos prioritarios, a travs del anlisis de

sntomas o estimativa hecha por evaluacin estadstica, con el

objetivo de predecir el comportamiento de esas piezas o

componentes y determinar el punto exacto de cambio o

reparacin.

Es anloga a la Mantenimiento segn Condicin.

Se basa en la medida instrumental de las seales dbiles y su

modelacin.

Presupone la existencia de una relacin pseudo-determinstico

entre el valor de la seal emitida y la vida residual del

componente.

En condiciones de funcionamiento no correcto, las mquinas

emiten seales ("emisiones), clasificables en cuatro categoras:

emisiones acsticas y vibratorias.

emisiones trmicas.

emisiones relativas a los fluidos (Lubricacin y Refrigeracin).

92

Vibraciones Mecnicas.

Termografa Infrarrojo.

Ultrasonido.

Medicin de Aceites.

Tintas Penetrantes.

Partculas Magnticas.

Gammagrafa.

Tecnologas Sintomticas aplicadas en el

Mantenimiento Predictivo

93

Mantenimiento Mejorativo (Improveable

Maintenaince o Design out Maintenaince DOM)

Es el conjunto de las acciones de mejoras o pequeas

modificaciones que no incrementan necesariamente el valor

patrimonial.

Superacin de la concepcin del mantenimiento entendida

slo como reparacin y/o prevencin de la falla.

Incremento de la productividad y orientacin hacia el

mejoramiento continuo.

Desarrollo y fortalecimiento de la funcin de Ingeniera de

Mantenimiento.

Intervenir el equipo

e instalaciones para

mejorar la seguridad

de funcionamiento

Modificar las condiciones

genticas de los equipos

e instalaciones

94

Mantenimiento Proactivo o Productivo

(Correctivo+Preventivo+Predictivo+Mejorativo)

En este tipo de mantenimiento se conjugan los

cuatro tipos anteriores (Correctivo, Preventivo, Predictivo y

Mejorativo), pero con la distincin es que cuando se hace el

correctivo, se busca el porqu de la falla y las acciones que

se deben tomar para evitar incurrir en la misma falla. Al

aplicar este tipo de mantenimiento, el preventivo ya no

depende de la calendarizacin exclusivamente; si no de las

actuaciones varias para conseguir su optimizacin de tal

forma que se obtengan beneficios para la mejor

funcionalidad del activo.

En esta estrategia el conjunto de acciones esta

orientado a la prevencin, al mejoramiento continuo y

a la transferencia de funciones elementales y rutinarias de

mantenimiento al operador de la mquina, basndose en la

captura sistemtica de datos y del diagnstico precoz.

95

Mantenimiento Proactivo o Productivo

(Correctivo+Preventivo+Predictivo+Mejorativo)

Representa el punto ms avanzado del desarrollo del

mantenimiento.

Requiere soluciones organizacionales innovadoras, en

trminos de:

prevencin a travs del monitoreo de seales dbiles.

mejoramiento continuo.

mantenimiento autnomo.

grupos interfuncionales de mejoramiento.

responsabilidad global.

gestin participativa.

96

Eleccin de la Estrategia de Mantenimiento

La eleccin de la estrategia de mantenimiento queda

determinada por tres criterios bsicos:

La factibilidad tcnica de la inspeccin.

La criticidad de la falla (relacin entre frecuencia e

impacto).

La relacin entre tasa de falla y los costos:

Costo global de la intervencin a la falla.

Costo global de la intervencin preventiva.

Costo de la particular inspeccin.

97

Eleccin de la Estrategia de Mantenimiento

Segn la criticidad de la falla

Mejorativa

Predictiva on

Condition

Preventiva

Cclica

A la Falla

I

m

p

a

c

t

o

d

e

l

a

F

a

l

l

a

Frecuencia de la Falla

98

Eleccin de la Estrategia de Mantenimiento

Segn estado del ciclo de vida

OTF

DOM

C

GC

: Costo Global de Mantenimiento Correctivo.

C

GP

: Costo Global de Mantenimiento Preventivo.

C

I

: Costo de inspeccin.

Vida til

Desgaste

T

a

s

a

d

e

F

a

l

l

a

Tiempo

Mortalidad

Infantil

OTF

DOM

OTF

DOM

OTF

OTF OTF

Preventiva

Cclica

OTF

CBM

Predictiva

Preventiva

Cclica o

Predictiva

GP GC

C C

GP GC I GP GC

C - C C y C C

GP GC I GP GC

C - C C y C C

Reflexin

99

Se puede perdonar el ser derrotado,

pero nunca el ser sorprendido.

Federico I, El grande de Prusia

100

24-06-2014

Unidad N2:

Ponderacin de Fallas

Ponderacin de Fallas

101

24-06-2014

Aprendizajes Esperados:

2.1.- Pondera las fallas que se presentan en equipos y

componentes, desde una perspectiva integral del

mantenimiento.

2.2.- Utiliza herramientas de anlisis de las fallas que se

presentan en componentes y equipos, desde una perspectiva

integral del mantenimiento.

Criterios de Evaluacin:

2.1.1.- Explica el origen de las fallas de componentes y

equipos industriales, de acuerdo a su procedencia.

2.1.2.- Detalla el origen de las fallas de componentes y

equipos industriales, de acuerdo a su naturaleza fsica.

Ponderacin de Fallas

102

24-06-2014

Criterios de Evaluacin:

2.1.3.- Calcula los parmetros fundamentales que permiten

caracterizar estadsticamente la ocurrencia de fallas en

equipos industriales, de acuerdo a su criticidad.

2.2.1.- Aplica la metodologa MAFEC en equipos industriales,

de acuerdo a su criticidad en el proceso productivo.

2.2.2.- Confecciona rboles de fallas de componentes y

sistemas de equipos industriales, de acuerdo a su criticidad.

2.2.3.- Elabora Diagrama de Pareto, para las familias de

fallas en equipos industriales, de acuerdo a su criticidad e

impacto en el proceso productivo.

2.2.4.- Identifica las causas races de fallas en equipos

industriales, con Diagrama Causa-Efecto, de acuerdo a su

criticidad e impacto en el proceso productivo.

Ponderacin de Fallas

103

24-06-2014

Criterios de Evaluacin:

2.2.5.- Aplica la metodologa de la herramienta 5W2H en

equipos industriales, de acuerdo a su criticidad e impacto en

el proceso productivo.

2.2.6.- Aplica la metodologa de la herramienta 5S, para la

mejora de la productividad en empresas industriales.

Ponderacin de Fallas

104

24-06-2014

Contenidos:

Fallas:

Definicin y caracterizacin.

Consecuencia.

Procedencia.

Naturaleza fsica de las fallas.

Fractura.

Creep.

Fatiga.

Desgaste.

Estadstica de fallas.

Tiempo de operacin.

Nmero de fallas.

Fallas acumuladas.

Ponderacin de Fallas

105

24-06-2014

Estadstica de fallas.

Nmero de sobrevivencia.

Frecuencia de fallas.

Confiabilidad.

Tasa de falla.

Anlisis de modo de falla y componentes crticos (MAFEC):

Definicin.

Objetivos.

Metodologa.

rbol de Falla:

Definicin.

Objetivos.

Simbologa normalizada:

Acontecimiento primario y secundario.

Cadena de Acontecimientos.

Principal.

Secundario.

Metodologa.

Ponderacin de Fallas

106

24-06-2014

Diagrama de Pareto.

Definicin.

Objetivos.

Caractersticas.

Ventajas.

Metodologa.

Diagrama Causa-Efecto.

Definicin.

Objetivos.

Caractersticas.

Ventajas.

Metodologa.

Ponderacin de Fallas

107

24-06-2014

5W2H.

Definicin.

Objetivos.

Caractersticas.

Campo de aplicacin.

Metodologa.

Relacin con otras herramientas de anlisis de fallas.

5 S.

Definicin.

Filosofa.

Beneficios.

Paradigmas de los Directivos y Empleados.

Pasos del Housekeeping.

Resultados.

Diferencia entre Avera y Falla

108

24-06-2014

Defecto o Avera.

Eventos en los equipos que no impiden su

funcionamiento, pero que si no se resuelve a la brevedad

posible, pudiera eventualmente transformarse en una falla.

Falla.

Desperfecto que impide que una parte, componente o

equipo pueda desempear una funcin requerida. La nica

forma para que la parte, componente o equipo pueda

reanudar su funcin consiste en repararlo.

Caracterizacin de las Fallas

109

24-06-2014

Experimentalmente se observa que no existe un

equipo perfecto que se encuentre libre de cualquier fallo o

anomala a lo largo de su utilizacin.

A nivel industrial, se suele entender como falla, un

fallo que impide que la instalacin mantenga su nivel

productivo. Esta idea debemos ampliarla a los fallos que

ocasionan:

Falta de calidad del producto.

Falta de seguridad.

Prdidas energticas.

Contaminacin ambiental.

Clasificacin de Fallas

110

24-06-2014

De acuerdo:

A la Tasa de Fallas:

Fallos iniciales.

Fallos normales.

Fallos de desgaste.

A su origen:

Fallas aleatorias.

Fallas por degradacin.

Mal diseo, mala seleccin del material.

Imperfecciones del material, del proceso y/o de su fabricacin.

Errores en el servicio y en el montaje.

Errores en el control de Calidad, mantenimiento y reparacin.

Factores ambientales, sobrecargas.

A su efecto:

Fallas primarias.

Fallas secundarias.

Fallas con causa comn.

Fallas propagadas.

Fallas por error humano.

Clasificacin de Fallas de acuerdo a la Tasa de Fallas

F(t) o l(t)

Tiempo

Mortalidad

Infantil

Zona de

deterioro

acelerado

Vida til

De acuerdo a la tasa de fallas (frecuencia esperada de

falla), la vida de un sistema se puede dividir en tres etapas:

Clasificacin de Fallas de acuerdo a la Tasa de Fallas

112

24-06-2014

La curva de la baera, es un grfica que representa los

fallos durante el perodo de vida til de un sistema o mquina.

De acuerdo a la tasa de fallas (frecuencia esperada de

falla), la vida de un sistema se puede dividir en tres etapas:

Fallas iniciales.

Fallas normales.

Fallas de desgaste.

Fallas iniciales: esta etapa se caracteriza por tener una elevada

tasa de fallos que desciende rpidamente con el tiempo. Estos

fallos pueden deberse a diferentes razones como equipos

defectuosos, instalaciones incorrectas, errores de diseo del

equipo, desconocimiento del equipo por parte de los operarios o

desconocimiento del procedimiento adecuado.

Clasificacin de Fallas de acuerdo a la Tasa de Fallas

113

24-06-2014

Fallas normales: etapa con una tasa de errores menor y

constante.

Los fallos no se producen debido a causas inherentes

al equipo, sino por causas aleatorias externas. Estas causas

pueden ser accidentes fortuitos, mala operacin,

condiciones inadecuadas u otros.

Fallas de desgaste: etapa caracterizada por una tasa de

errores rpidamente creciente. Los fallos se producen por

desgaste natural del equipo debido al transcurso del tiempo.

Clasificacin de Fallas de acuerdo a su Origen

114

24-06-2014

Antes de seleccionar una estrategia de mantenimiento

para un equipo es conveniente conocer los fenmenos que

producen su degradacin y falla. Las fallas pueden ser

clasificadas de acuerdo a su origen como:

Fallas aleatorias: contemplan las fallas repentinas y

completas, tales como la ruptura de un componente mecnico

o un corto circuito en un sistema elctrico. Es difcil observar

la degradacin y por tanto no es posible establecer

procedimientos preventivos.

Fallas por degradacin: presentan fenmenos tales como:

Desgaste mecnico.

Friccin.

Aumentos en la resistencia de componentes electrnicos; la

degradacin es gradual y puede ser observada directa o

indirectamente.

Clasificacin de Fallas por Degradacin

115

24-06-2014

Mal diseo, mala seleccin del material.

Imperfecciones del material, del proceso y/o de su

fabricacin.

Errores en el servicio y en el montaje.

Errores en el control de Calidad, mantenimiento y

reparacin.

Factores ambientales, sobrecargas.

Generalmente una falla es el resultado de uno o ms

de los anteriores factores.

Clasificacin de Fallas por Degradacin

116

24-06-2014

Deficiencia en el Diseo.

Errores al no considerar adecuadamente los efectos de las

entallas.

Insuficientes criterios de diseo por no tener la informacin

suficiente sobre los tipos y magnitudes de las cargas

especialmente en piezas complejas ( No se conocen los

esfuerzos a los que estn sometidos los elementos)

Cambios al diseo sin tener en cuenta los factores elevadores

de los esfuerzos.

Deficiencias en la seleccin del material:

Datos poco exactos del material (ensayo de tensin, dureza).

Empleo de criterios errneos en la seleccin del material.

Darle mayor importancia al costo del material que a su

calidad.

Clasificacin de Fallas por Degradacin

117

24-06-2014

Imperfecciones en el Material:

Segregaciones, porosidades, incrustaciones, grietas

(generadas en el proceso del material) que pueden

conducir a la falla del material.

Deficiencias en el Proceso:

Marcas de maquinado pueden originar grietas que

conducen a la falla.

Esfuerzos residuales causados en el proceso de

deformacin en frio o en el tratamiento trmico que no se

hacen bajo las normas establecidas (Temperatura, Tiempo,

Medio de enfriamiento, Velocidad).

Recubrimientos inadecuados.

Soldaduras y/o reparaciones inadecuadas.

Clasificacin de Fallas de acuerdo a su Efecto

118

24-06-2014

Las fallas pueden ser clasificadas de acuerdo a su efecto

como:

Fallas primarias.

Fallas secundarias.

Fallas primarias.

Son el resultado de una deficiencia de un componente,

cuando esta ocurre en condiciones de operacin dentro del rango

nominal.

Ejemplo: Ruptura de un labe de turbina cuando gira a la velocidad

operacional recomendada.

Fallas secundarias.

Son el resultado de condiciones no nominales de operacin.

La falla podra no haber ocurrido si las condiciones hubiesen estado

en el rango de diseo del componente.

Clasificacin de Fallas de acuerdo a su Efecto

119

24-06-2014

Condiciones que causan fallas secundarias:

temperaturas anormales.

sobrepresin.

sobrecarga.

velocidad de rotacin anormal.

vibraciones ambientales excesivas.

corriente excesiva.

contaminacin.

corrosin.

etc.

La ocurrencia de condiciones ambientales degradadas no

siempre conlleva la ocurrencia de una falla secundaria.

Clasificacin de Fallas Secundarias

120

24-06-2014

Las fallas secundarias pueden ser clasificadas en

varias categoras:

Fallas con causa comn.

Fallas propagadas.

Fallas por error humano.

Fallas con causa comn.

En este caso la falla secundaria induce fallas en ms

de un componente.

Ejemplo: Un terremoto puede producir cargas severas en un

nmero de componentes e inducir su falla.

Las catstrofes naturales son causas usuales de este

tipo: terremotos, inundaciones, huracanes, explosiones,

fuego.

Clasificacin de Fallas Secundarias

121

24-06-2014

El mal funcionamiento de otros sistemas o componentes

tambin pueden inducir fallas en varios componentes.

Ejemplo: Una falla del sistema de aire acondicionado produce

incremento en la temperatura y fallan varios componentes

electrnicos.

Fallas propagadas.

En este caso la falla de un componente induce la falla de

otro. Si la falla del primer componente induce fallas en ms de

un componente puede ser considerada como falla con causa

comn.

Clasificacin de Fallas Secundarias

122

24-06-2014

Fallas por error humano.

Las fallas por errores humanos son causadas en la fase

de operacin, mantenimiento e inspeccin. Los errores

humanos en la etapa de diseo, construccin e instalacin del

equipo son consideradas como fallas por error humano y no

deben ser consideradas como fallas primarias. Si el error

conlleva la falla de varios componentes, tambin se puede

hablar de fallas con causa comn.

Sistemas Reparables y No Reparables

123

24-06-2014

Se dice que un componente es reparable si puede ser

reparado cuando se detecta su falla. En el contexto de la ingeniera

de confiabilidad, el reemplazo es equivalente a la reparacin.

Usualmente se considera que un artculo reparado es tan confiable

como uno nuevo.

Si no es posible reparar el componente luego de detectar su

falla, se habla de componente no reparable.

Ejemplo: Si un componente inaccesible de un avin falla en vuelo,

no seria posible repararlo durante el mismo. El componente puede,

por supuesto, ser reparado luego del aterrizaje, pero esto es

irrelevante desde el punto de vista de la operacin del avin

durante ese vuelo. Aun si es posible reparar un componente tras la

deteccin de su falla pero si la poltica de operacin

/mantenimiento demora la intervencin hasta el prximo overhaul,

tal componente es considerado como no reparable.

Consecuencias de las Fallas

124

24-06-2014

Las consecuencias de una falla pueden ir desde el lucro

cesante o prdida de produccin, pasando por las horas hombre

improductivas de operaciones, hasta la degradacin y rotura de las

propias mquinas.

En los ltimos tiempos, se ha empezado a hablar del

concepto de confiabilidad, en la medida que se comprendi que no

era suficiente lograr una alta disponibilidad, sino tambin disminuir

al mnimo la probabilidad de falla de las mquinas crticas durante

la operacin, es decir lograr conseguir una alta confiabilidad.

Una alta disponibilidad no implica necesariamente

una alta confiabilidad, pero una alta confiabilidad si implica una

buena disponibilidad y seguridad, en la medida que la maquinaria,

el proceso o equipos, presentan una baja probabilidad de falla.

Para el caso de la maquinaria pesada, la confiabilidad ser el

producto de la confiabilidad individual de cada sistema que la

compone.

Naturaleza fsica de las fallas

125

24-06-2014

Fractura.

Creep.

Fatiga.

Desgaste.

Fractura.

Culminacin del proceso de deformacin plstica. En

general, se manifiesta como la separacin o fragmentacin

de un cuerpo slido en dos o ms partes bajo la accin de un

dado estado de cargas.

Algunos metales sometidos a un ensayo de traccin

presentarn una estriccin en la zona central de la probeta

para romper finalmente con valores de reduccin de rea

que pueden llegar en algunos casos al 100%. Este tipo de

fractura se denomina dctil.

Naturaleza fsica de las fallas

126

24-06-2014

Por el contrario, muchos slidos presentan fracturas

precedidas por cantidades muy pequeas de deformacin

plstica, con una fisura propagndose rpidamente a lo

largo de planos cristalogrficos bien definidos que poseen

baja energa superficial. Este tipo de fractura se denomina

frgil.

Creep.

Las deformaciones elsticas y plsticas que sufre un

material se suelen idealizar asumiendo que las mismas se

producen de manera instantnea al aplicarse la fuerza que

las origina. La deformacin que puede desarrollarse

posteriormente en algunas situaciones y que progresa en

general con el tiempo, se conoce con el nombre de creep.

Naturaleza fsica de las fallas

127

24-06-2014

Fatiga.

El fenmeno de fatiga es considerado responsable

aproximadamente de mas del 90% de las fallas por rotura

de uniones soldadas y precede muchas veces a la fractura

rpida. Una discontinuidad que acta como concentrador de

tensiones puede iniciar bajo cargas cclicas una fisura por

fatiga que puede propagarse lentamente hasta alcanzar un

tamao crtico a partir del cual crece de manera rpida

pudiendo conducir al colapso casi instantneo de la

estructura afectada.

Naturaleza fsica de las fallas

128

24-06-2014

Desgaste.

El desgaste puede ser definido como el dao

superficial sufrido por los materiales despus de

determinadas condiciones de trabajo a los que son

sometidos. Este fenmeno se manifiesta por lo general en

las superficies de los materiales, llegando a afectar la sub-

superficie. El resultado del desgaste, es la prdida de

material y la subsiguiente disminucin de las dimensiones y

por tanto la prdida de tolerancias.

Los mecanismos de dao en los materiales se deben

principalmente a deformacin plstica, formacin y

propagacin de grietas, corrosin y/o desgaste.

Naturaleza fsica de las fallas

129

24-06-2014

Desde que el desgaste comenz a ser un tpico

importante y que necesitaba estudiado y entendido,

comenzaron a aparecer en los libros de diseo y en la mente

de los diseadores, ideas sencillas de como prevenirlo o

combatirlo, entre esas ideas se tienen:

Mantener baja la presin de contacto.

Mantener baja la velocidad de deslizamiento.

Mantener lisas las superficies de rodamientos.

Usar materiales duros.

Asegurar bajos coeficientes de friccin.

Usar lubricantes.

Estadstica de Fallas

130

24-06-2014

Tiempo de operacin.

Nmero de fallas.

Fallas acumuladas.

Nmero de sobrevivencia.

Frecuencia de fallas.

Confiabilidad.

Tasa de falla.

Estadstica de Fallas

131

24-06-2014

Histograma de falla (frecuencia de falla).

Es un diagrama que relaciona el nmero de fallas

obtenidas en el tiempo (calendario o de funcionamiento) de

ocurrencia.

horas

N Fallas

Probabilidad de Falla (funcin de densidad de falla) (f)

132

24-06-2014

La probabilidad que un componente o sistema falle

dentro de un instante predefinido ( ahora, da,...) a partir

del instante cuando de inicio del servicio ("as good as

new).

Edad (h) N fi fi (%) Fi Fi (%)

0 - 100 0 0,0000 0,0%

100 - 200 6 0,0268 2,7%

200 - 300 15 0,0670 6,7%

300 - 400 35 0,1563 15,6%

400 - 500 28 0,1250 12,5%

500 - 600 65 0,2902 29,0%

600 - 700 45 0,2009 20,1%

700 - 800 23 0,1027 10,3%

800 - 900 7 0,0313 3,1%

224 100%

Probabilidad Acumulada de Falla (F)

133

24-06-2014

Es la probabilidad que el componente o sistema falle

dentro de un instante establecido, es decir, no sobreviva en

funcionamiento correcto hasta ese instante.

Edad (h) N fi fi (%) Fi Fi (%)

0 - 100 0 0,0000 0,0% 0,0000 0,0%

100 - 200 6 0,0268 2,7% 0,0268 2,7%

200 - 300 15 0,0670 6,7% 0,0938 9,4%

300 - 400 35 0,1563 15,6% 0,2500 25,0%

400 - 500 28 0,1250 12,5% 0,3750 37,5%

500 - 600 65 0,2902 29,0% 0,6652 66,5%

600 - 700 45 0,2009 20,1% 0,8661 86,6%

700 - 800 23 0,1027 10,3% 0,9688 96,9%

800 - 900 7 0,0313 3,1% 1,0000 100,0%

224 100%

Confiabilidad (R)

134

24-06-2014

Es la probabilidad que el componente o sistema

funcione correctamente (sin fallar) bajo determinadas

condiciones:

Por un determinado perodo de tiempo.

Bajo una condicin ambiental determinada.

Edad (h) N fi fi (%) Fi Fi (%) Ri Ri (%)

0 - 100 0 0,0000 0,0% 0,0000 0,0% 1,0000 100,0%

100 - 200 6 0,0268 2,7% 0,0268 2,7% 0,9732 97,3%

200 - 300 15 0,0670 6,7% 0,0938 9,4% 0,9063 90,6%

300 - 400 35 0,1563 15,6% 0,2500 25,0% 0,7500 75,0%

400 - 500 28 0,1250 12,5% 0,3750 37,5% 0,6250 62,5%

500 - 600 65 0,2902 29,0% 0,6652 66,5% 0,3348 33,5%

600 - 700 45 0,2009 20,1% 0,8661 86,6% 0,1339 13,4%

700 - 800 23 0,1027 10,3% 0,9688 96,9% 0,0313 3,1%

800 - 900 7 0,0313 3,1% 1,0000 100,0% 0,0000 0,0%

224 100%

135

24-06-2014

Modo de Anlisis de Falla de

Componentes Crticos MAFEC

136

Modo de Anlisis de Falla de Componentes Crticos

1. Descomposicin de la mquina en partes funcionales

conjuntos y/o subconjuntos.

2. Anlisis de los modelos, efectos y las causas de falla.

3. Plan de Mantenimiento Productivo.

Monitoreo.

Planificacin.

Mejora Continuo.

Anlisis de

Causas

Anlisis de

Criticidad

Anlisis de

Mantenimiento

Correctivo

137

Es una metodologa que permite clasificar y

recopilar informacin de los componentes crticos, y

con ello proyectar la planificacin de las reparaciones.

En equipos complejos el 4% de elementos

definen sobre el 80% los problemas.

Fase 1: Seleccin de la mquina crtica.

Fase 2: Descomposicin de la mquina.

Fase 3: Individualizacin del modo de falla y

evaluacin de la criticidad de los elementos.

Fase 4: Anlisis de las causas de falla e

individualizacin de los componentes crticos.

Modo de Anlisis de Falla de Componentes Crticos

138

Fase 1: Seleccin de la mquina crtica.

Fase 2: Descomposicin de la mquina.