Professional Documents

Culture Documents

Procesos de Maquinado

Uploaded by

CheoCruzFigueroaOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procesos de Maquinado

Uploaded by

CheoCruzFigueroaCopyright:

Available Formats

INGENIERA MECANICA

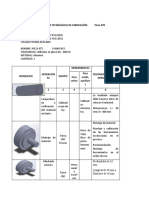

Materia:

PROCESO DE MANUFACTURA

Semestre-Grupo:

IV - A

Producto Acadmico:

INVESTIGACION

Tema:

PROCESO DE MAQUINADO

Presenta:

JOSE DE JESUS CRUZ FIGUEROA

Docente:

ING. DIEGO GRIJALVA DELGADO

Fecha de entrega:

18 DE ABRIL DEL 2012

H. Y G. ALVARADO, VER. FEBRERO JULIO 2012

INSTITUTO TECNOLOGICO SUPERIOR

DE ALVARADO

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

2

INDICE

Introduccin.4

Objetivo General..5

Objetivo Especifico..5

Desarrollo.6

1. Teora de corte (Velocidades, Herramientas, Esfuerzos).6

1.1 Definicin6

1.2 Variedad de formas y caractersticas geomtricas...7

2. Torneado.10

2.1 Definicin..10

2.2 Torno.10

2.3 Tipos de tornos..11

2.4 Funcionamiento del torno..15

2.5 Herramientas del torneado.16

2.6 Especificaciones tcnicas de los tornos.17

2.7 Movimientos de trabajo en la operacin del torneado...18

2.8 Proceso del torneado..19

2.9 Parmetros de corte del torneado...20

2.10 Factores que influyen en las condiciones tecnolgicas del torneado..21

2.11 Formacin de virutas...21

2.12 Elementos del torneado...22

3. Cepillado.23

3.1 Definicin..23

3.2 Tipos de cepillos24

3.3 Proceso del funcionamiento del cepillado.25

3.4 Tipos de trabajo y movimientos del cepillado...26

3.5 Herramientas de corte para cepillado27

3.6 Aplicaciones..29

3.7 Principio de funcionamiento del cepillado29

3.8 Elementos de la maquina del cepillado.29

3.9 Riesgos especficos31

4. Fresado...35

4.1 Definicin..35

4.2 Proceso del fresado35

4.3 Velocidad de corte, avance, aproximacin37

4.4 Herramientas para frenar...37

4.5 Tipos de Fresadoras...44

4.6 Movimientos..47

4.7 Estructuras, componentes y caractersticas...48

4.8 Operaciones de fresado..52

4.9 Cabezal divisor..55

4.10 Sujecin de las piezas de fresado55

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

3

5. Taladrado...60

5.1 Definicin..60

5.2 Proceso de taladrado..60

5.3 Parmetros de corte del taladrado..62

5.4 Gestin econmica del taladrado...63

5.5 Tipos de taladros63

5.6 Caractersticas tcnicas de las brocas64

5.7 Caractersticas de las brocas para metal duro65

5.8 Accesorios de las taladradoras...66

5.9 Control de viruta y fluido refrigerante...68

5.10 Perfil profesional de los operarios del taladro.68

6. Esmerilado y abrasivos.69

6.1 Esmerilado.69

6.2 Usos y aplicaciones...69

6.3 Proceso...70

6.4 Tipos de esmerilado...70

6.5 Abrasivos...71

6.6 Suministros del abrasivo72

7. Rectificado de superficies planas y cilndricas74

7.1 Definicin..74

7.2 Elementos de una rectificadora..75

7.3 Rectificado de superficies planas..75

7.3.1 Elementos de la maquina rectificadora en superficies planas76

7.3.2 Aplicaciones...77

7.4 Rectificado de superficies cilndricas77

7.4.1 Rectificado de superficies cilndricas exteriores77

7.4.2 Rectificado de superficies cilndricas interiores.79

Conclusin..81

Bibliografa.82

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

4

INTRODUCCION

En este trabajo se darn a conocer en que consiste el Proceso de Maquinado en general

el cual se basa en el proceso de formacin de viruta (laminillas) de madera o metal

travs de la deformacin de la pieza a trabajar con la ayuda de una herramienta de corte.

La deformacin que presente el material determina el tipo de viruta y la calidad de las

superficies de esta.

Tambin se darn a conocer como se clasifica el proceso de maquinado los cuales son:

torneado, cepillado, fresado, taladrado, esmerilado y abrasivos, rectificados en

superficies planas y cilndricas y por ultimo la teora de corte (velocidad, herramientas,

esfuerzos) etc.

Estos procesos se utilizan para conformar partes de materiales como metales, plsticos,

cermica y madera. El maquinado es un proceso que exige tiempo y desperdicia

material. Sin embargo, es muy preciso y puede producir una tersura de superficie difcil

de lograr con otros procesos de formacin. El maquinado tradicional se lleva a cabo con

el uso de una herramienta de corte, que remueve el material de la pieza de trabajo en

forma de virutas, con lo cual se le da la configuracin deseada.

Los procesos para remocin de material se clasifican como tradicionales o con

formacin de virutas y no tradicionales o sin virutas. En todos los procesos tradicionales

para remocin de material, los tres elementos bsicos son la pieza de trabajo, la

herramienta de corte, y la maquina herramienta. Las funciones bsicas de la maquina

herramienta son: 1) proveer los movimientos relativos entre la herramienta de corte y la

pieza de trabajo en forma de velocidades y avances; 2) mantener las posiciones relativas

de la herramienta de corte y de la pieza de trabajo, a fin de que la remocin de material

resultante produzca la forma requerida. Al variar las posiciones y movimientos entre la

pieza de trabajo y la herramienta de corte, se puede efectuar mas una operacin en la

maquina herramienta. Las herramientas de corte son, ya sea, de un solo filo o de filos

mltiples. Con los avenes de la tecnologa, se han desarrollado materiales ms fuertes y

ms duros.

El procesamiento eficiente de esos materiales no era posible con los procesos

tradicionales para remocin de material. Por lo tanto, se han creado varios procesos

nuevos y especializados. Al contrario de los procesos tradicionales en donde la

remocin del material necesita una herramienta de corte, los procesos no tradicionales

se basan en los fenmenos ultrasnicos, qumicos electroqumicos, de electro descarga

y haces de electrones, lser e iones. En estos procesos, la remocin de material no esta

influida por las propiedades del material; se puede maquinar material de cualquier

dureza.

En la mayora de estos procesos, se maquina una parte cada vez. Los procesos no

tradicionales son ms complejos y se requiere considerable pericia y conocimientos para

operarlos en forma eficiente.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

5

OBJETIVO GENERAL

El objetivo general de este trabajo es que uno como estudiante de la ingeniera mecnica

conozca los procesos de maquinado que se utilizan para conformar partes de materiales

como metales e identificar en cuantas se clasifican. El Proceso de Maquinado en general

el cual se basa en el proceso de formacin de viruta (laminillas) de madera o metal

travs de la deformacin de la pieza a trabajar con la ayuda de una herramienta de corte.

OBJETIVO ESPECIFICO

Los objetivos que aprendern son:

Conocer los procesos de maquinado.

Conocer algunos procesos de maquinado de metales (torneado, cepillado,

fresado, taladrado, esmerilado y abrasivos), determinando sus generalidades,

variables involucradas y aplicaciones de cada proceso estudiado.

Practicar el manejo adecuado de cada una de las partes.

Conocer aplicaciones importantes de los procesos de maquinado de metales.

Conocer la importancia de los instrumentos de seguridad para la prctica.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

6

DESARROLLO

1. TEORIA DE CORTE (Velocidades, Herramientas, Esfuerzos)

Maquinado es un proceso de manufactura en el que una herramienta de corte se utiliza

para remover el exceso de material de una pieza de forma que el material que quede

tenga la forma deseada. La accin principal de corte consiste en aplicar deformacin en

corte para formar la viruta y exponer la nueva superficie.

1.1 Definicin

Maquinado es un proceso de manufactura en el que una herramienta de corte se utiliza

para remover el exceso de material de una pieza de forma que el material que quede

tenga la forma deseada. La accin principal de corte consiste en aplicar deformacin en

corte para formar la viruta y exponer la nueva superficie.

En la fabricacin de procesos, es importante que los procesos involucrados sean

eficientes y capaces de producir partes de calidad aceptable.

Despus de que los materiales se han refinado, su transformacin por algn proceso

primario en formas y tamaos adecuados por el uso comercial.

Los productos terminados se obtienen frecuentemente maquinando el tamao, formas

elementales. Es importante que los principios de corte de metales sean bien

comprendidos con el objeto de que tenga una aplicacin econmica.

Los principios se emplean en operaciones tales como torneado, cepillado, fresado,

taladrado, esmerilado y abrasivos, tanto como en otros procesos ejecutados por

maquinas herramientas. Las partes se producen desprendiendo metal en forma de

pequeas virutas.

El tamao central de estas maquinas esta en la herramienta de corte que desprende estas

virutas. La seleccin de herramientas adecuadas, velocidades y avances de corte es un

compromiso, ya que entre mas rpido se opere una maquina, es mayor la eficiencia

tanto del operador como de la maquina.

Los procesos de remocin de material son una familia de operaciones deformado en las

que los materiales sobrantes es removido de una pieza de trabajo inicial de tal manera

que lo que queda es la forma final que se desea conseguir.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

7

La rama mas importante de la familia es el maquinado convencional en el que una

herramienta aguda de corte se utiliza para cortar mecnicamente el material y as

alcanzar la forma deseada.

Los tres procesos principales de maquinado son:

El torneado

El taladrado

El fresado

Las otras operaciones de maquinado el perfilado, el cepillado, el escariado y el acerado.

Otro grupo de proceso de remocin de material es el proceso abrasivo que de forma

mecnica remueve el material mediante la accin de partculas abrasivas duras.

Por ultimo se encuentran los procesos no tradicionales que utilizan otras formas de

energa a parte de la herramienta de corte agudo o de partculas, las energas incluyen la

mecnica, elctrica, la trmica y la qumica.

El maquinado es un proceso de manufactura en el cual se usa una herramienta de corte

para remover el exceso de material de una pieza de trabajo, de tal manera que el

material sea la forma de la pieza deseada.

El maquinado es uno de los procesos de manufactura ms importantes.

Las siguientes razones explican la importancia de las operaciones de maquinado desde

el punto de vista comercial y tecnolgico.

1.2 Variedad de formas y caractersticas geomtricas

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

8

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

9

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

10

2. TORNEADO

2.1 Definicin

El torneado es una operacin de mecanizado en la que la pieza gira, mientras que la

herramienta puede tener diversos movimientos de avance respecto a ella. Por regla

general se obtienen formas de revolucin, pero tambin formas helicoidales, coma las

de una rosca.

Las principales operaciones que se pueden realizar en el torno son:

Cilindrado: cuando la herramienta se desplaza paralelamente al eje de giro de la

pieza.

Refrentado: cuando la herramienta se desplaza perpendicularmente respecto al

eje de giro de la pieza.

Roscado al torno: cuando una herramienta con la seccin del filete se desplaza

paralelamente al eje del torno con una velocidad correspondiente al paso de la

rosca por cada vuelta.

2.2 Torno

Torno paralelo moderno.

Se denomina torno a un conjunto de mquinas y herramientas que permiten mecanizar

piezas de forma geomtrica de revolucin. Estas mquinas-herramienta operan haciendo

girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje)

mientras una o varias herramientas de corte son empujadas en un movimiento regulado

de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las

condiciones tecnolgicas de mecanizado adecuadas. Desde el inicio de la Revolucin

industrial, el torno se ha convertido en una mquina bsica en el proceso industrial de

mecanizado. La herramienta de corte va montada sobre un carro que se desplaza sobre

unas guas o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre

este carro hay otro que se mueve segn el eje X, en direccin radial a la pieza que se

tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer

conos, y donde se apoya la torreta portaherramientas.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

11

Cuando el carro principal desplaza la herramienta a lo largo del eje de rotacin, produce

el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma

perpendicular al eje de simetra de la pieza se realiza la operacin denominada

refrentado.

Los tornos copiadores, automticos y de control numrico llevan sistemas que permiten

trabajar a los dos carros de forma simultnea, consiguiendo cilindrados cnicos y

esfricos. Los tornos paralelos llevan montado un tercer carro, de accionamiento manual

y giratorio, llamado charriot, montado sobre el carro transversal. Con el charriot

inclinado a los grados necesarios es posible mecanizar conos. Encima del charriot va

fijada la torreta portaherramientas.

2.3 Tipos de tornos

Actualmente se utilizan en la industria del mecanizado varios tipos de tornos, cuya

aplicacin depende de la cantidad de piezas a mecanizar por serie, de la complejidad de

las piezas y de la envergadura de las piezas.

Torno paralelo

Caja de velocidades y avances de un torno paralelo.

El torno paralelo o mecnico es el tipo de torno que evolucion partiendo de los tornos

antiguos cuando se le fueron incorporando nuevos equipamientos que lograron

convertirlo en una de las mquinas herramientas ms importante que han existido. Sin

embargo, en la actualidad este tipo de torno est quedando relegado a realizar tareas

poco importantes, a utilizarse en los talleres de aprendices y en los talleres de

mantenimiento para realizar trabajos puntuales o especiales.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

12

Para la fabricacin en serie y de precisin han sido sustituidos por tornos copiadores,

revlver, automticos y de CNC. Para manejar bien estos tornos se requiere la pericia de

profesionales muy bien calificados, ya que el manejo manual de sus carros puede

ocasionar errores a menudo en la geometra de las piezas torneadas.

Torno copiador

Esquema funcional de torno copiador.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

13

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y

electrnico permite el torneado de piezas de acuerdo a las caractersticas de la misma

siguiendo el perfil de una plantilla que reproduce una replica igual a la gua.

Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes

escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco

material excedente. Tambin son muy utilizados estos tornos en el trabajo de la madera

y del mrmol artstico para dar forma a las columnas embellecedoras. La preparacin

para el mecanizado en un torno copiador es muy sencilla y rpida y por eso estas

mquinas son muy tiles para mecanizar lotes o series de piezas que no sean muy

grandes.

Las condiciones tecnolgicas del mecanizado son comunes a las de los dems tornos,

solamente hay que prever una herramienta que permita bien la evacuacin de la viruta y

un sistema de lubricacin y refrigeracin eficaz del filo de corte de las herramientas

mediante abundante aceite de corte o taladren.

Torno revlver

Operaria manejando un torno revlver.

El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que

sea posible el trabajo simultneo de varias herramientas con el fin de disminuir el

tiempo total de mecanizado. Las piezas que presentan esa condicin son aquellas que,

partiendo de barras, tienen una forma final de casquillo o similar.

Una vez que la barra queda bien sujeta mediante pinzas o con un plato de garras, se va

taladrando, mandrilando, roscando o escariando la parte interior mecanizada y a la vez

se puede ir cilindrando, refrentando, ranurando, roscando y cortando con herramientas

de torneado exterior.

El torno revlver lleva un carro con una torreta giratoria en la que se insertan las

diferentes herramientas que realizan el mecanizado de la pieza. Tambin se pueden

mecanizar piezas de forma individual, fijndolas a un plato de garras de accionamiento

hidrulico.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

14

Torno automtico

Se llama torno automtico a un tipo de torno cuyo proceso de trabajo est enteramente

automatizado. La alimentacin de la barra necesaria para cada pieza se hace tambin de

forma automtica, a partir de una barra larga que se inserta por un tubo que tiene el

cabezal y se sujeta mediante pinzas de apriete hidrulico.

Estos tornos pueden ser de un solo husillo o de varios husillos:

Los de un solo husillo se emplean bsicamente para el mecanizado de piezas

pequeas que requieran grandes series de produccin.

Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los

tornos automticos multihusillos donde de forma programada en cada husillo se

va realizando una parte del mecanizado de la pieza. Como los husillos van

cambiando de posicin, el mecanizado final de la pieza resulta muy rpido

porque todos los husillos mecanizan la misma pieza de forma simultnea.

La puesta a punto de estos tornos es muy laboriosa y por eso se utilizan principalmente

para grandes series de produccin. El movimiento de todas las herramientas est

automatizado por un sistema de excntricas y reguladores electrnicos que regulan el

ciclo y los topes de final de carrera.

Un tipo de torno automtico es el conocido como "tipo suizo", capaz de mecanizar

piezas muy pequeas con tolerancias muy estrechas.

Torno vertical

El torno vertical es una variedad de torno, de eje vertical, diseado para mecanizar

piezas de gran tamao, que van sujetas al plato de garras u otros operadores y que por

sus dimensiones o peso haran difcil su fijacin en un torno horizontal.

Los tornos verticales no tienen contrapunto sino que el nico punto de sujecin de las

piezas es el plato horizontal sobre el cual van apoyadas. La manipulacin de las piezas

para fijarlas en el plato se hace mediante gras de puente o polipastos.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

15

2.4 Funcionamiento del torno

Torno paralelo en funcionamiento.

El torno tiene cinco componentes principales:

Bancada: sirve de soporte para las otras unidades del torno. En su parte superior

lleva unas guas por las que se desplaza el cabezal mvil o contrapunto y el carro

principal.

Cabezal fijo: contiene los engranajes o poleas que impulsan la pieza de trabajo

y las unidades de avance. Incluye el motor, el husillo, el selector de velocidad, el

selector de unidad de avance y el selector de sentido de avance. Adems sirve

para soporte y rotacin de la pieza de trabajo que se apoya en el husillo.

Contrapunto: el contrapunto es el elemento que se utiliza para servir de apoyo

y poder colocar las piezas que son torneadas entre puntos, as como otros

elementos tales como portabrocas o brocas para hacer taladros en el centro de

los ejes. Este contrapunto puede moverse y fijarse en diversas posiciones a lo

largo de la bancada.

Carro porttil: consta del carro principal, que produce los movimientos de la

herramienta en direccin axial; y del carro transversal, que se desliza

transversalmente sobre el carro principal en direccin radial. En los tornos

paralelos hay adems un carro superior orientable, formado a su vez por tres

piezas: la base, el charriot y la torreta portaherramientas. Su base est apoyada

sobre una plataforma giratoria para orientarlo en cualquier direccin.

Cabezal giratorio o chuck: su funcin consiste en sujetar la pieza a mecanizar.

Hay varios tipos, como el chuck independiente de cuatro mordazas o el

universal, mayoritariamente empleado en el taller mecnico, al igual que hay

chucks magnticos y de seis mordazas.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

16

2.5 Herramientas de torneado

Brocas de centraje de acero rpido.

Herramienta de metal duro soldada.

Las herramientas de torneado se diferencian en dos factores, el material del que estn

constituidas y el tipo de operacin que realizan. Segn el material constituyente, las

herramientas pueden ser de acero rpido, metal duro soldado o plaquitas de metal duro

intercambiables.

La tipologa de las herramientas de metal duro est normalizada de acuerdo con el

material que se mecanice, puesto que cada material ofrece unas resistencias diferentes.

El cdigo ISO para herramientas de metal duro se recoge en la tabla ms abajo.

Cuando la herramienta es de acero rpido o tiene la plaquita de metal duro soldada en el

portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla

correctamente con los ngulos de corte especficos en una afiladora. Esto ralentiza

bastante el trabajo Porque la herramienta se tiene que enfriar constante mente y verificar

que el Angulo de incidencia del corte este correcto.

Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas

con plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se

remplazan de forma muy rpida.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

17

2.6 Especificaciones tcnicas de los tornos

Principales especificaciones tcnicas de los tornos convencionales:

Capacidad

Altura entre puntos;

distancia entre puntos;

dimetro admitido sobre bancada;

dimetro admitido sobre escote;

dimetro admitido sobre carro transversal;

ancho de la bancada;

longitud del escote delante del plato liso.

Cabezal

Dimetro del agujero del husillo principal;

nariz del husillo principal;

cono Morse del husillo principal;

gama de velocidades del cabezal (habitualmente en rpm);

nmero de velocidades.

Carros

Recorrido del carro transversal;

recorrido del charriot o carro superior;

dimensiones mximas de la herramienta,

gama de avances longitudinales;

gama de avances transversales.

recorrido del avance automtico

recorrido del avance automtico 2

Roscado

Gama de pasos mtricos;

gama de pasos Witworth;

gama de pasos modulares;

gama de pasos Diametral Pitch;

paso del husillo patrn.

Cabezal mvil

El cabezal mvil est compuesto por dos piezas, que en general son de fundicin. Una

de ellas, el soporte, se apoya sobre las guas principales del torno, sobre las que se

puede fijar o trasladar desde el extremo opuesto al cabezal. La otra pieza se ubica sobre

la anterior y tiene un husillo que se acciona con una manivela para el desplazamiento

longitudinal del contrapunto, encajndolo con la presin adecuada en un agujero cnico

ciego, denominado punto de centrado, practicado sobre el extremo de la pieza opuesto

al cabezal fijo.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

18

Motores

Potencia del motor principal (habitualmente en kW);

potencia de la motobomba de refrigerante (en kW).

Lunetas

No todos los tipos de tornos tienen las mismas especificaciones tcnicas. Por ejemplo

los tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire.

El roscado a mquina con Caja Norton solo lo tienen los tornos paralelos.

2.7 Movimientos de trabajo en la operacin de torneado

Movimiento de corte: por lo general se imparte a la pieza que gira rotacionalmente

sobre su eje principal. Este movimiento lo imprime un motor elctrico que transmite su

giro al husillo principal mediante un sistema de poleas o engranajes. El husillo principal

tiene acoplado a su extremo distintos sistemas de sujecin (platos de garras, pinzas,

mandrinos auxiliares u otros), los cuales sujetan la pieza a mecanizar. Los tornos

tradicionales tienen una gama fija de velocidades de giro, sin embargo los tornos

modernos de Control Numrico la velocidad de giro del cabezal es variable y

programable y se adapta a las condiciones ptimas que el mecanizado permite.

Movimiento de avance: es el movimiento de la herramienta de corte en la direccin del

eje de la pieza que se est trabajando. En combinacin con el giro impartido al husillo,

determina el espacio recorrido por la herramienta por cada vuelta que da la pieza. Este

movimiento tambin puede no ser paralelo al eje, producindose as conos. En ese caso

se gira el carro charriot, ajustando en una escala graduada el ngulo requerido, que ser

la mitad de la conicidad deseada. Los tornos convencionales tiene una gama fija de

avances, mientras que los tornos de Control Numrico los avances son programables de

acuerdo a las condiciones ptimas de mecanizado y los desplazamientos en vaco se

realizan a gran velocidad.

Profundidad de pasada: movimiento de la herramienta de corte que determina la

profundidad de material arrancado en cada pasada. La cantidad de material factible de

ser arrancada depende del perfil del til de corte usado, el tipo de material mecanizado,

la velocidad de corte, potencia de la mquina, avance, etc.

Nonios de los carros: para regular el trabajo de torneado los carros del torno llevan

incorporado unos nonios en forma de tambor graduado, donde cada divisin indica el

desplazamiento que tiene el carro, ya sea el longitudinal, el transversal o el charriot. La

medida se va conformando de forma manual por el operador de la mquina por lo que se

requiere que sea una persona muy experta quien lo manipule si se trata de conseguir

dimensiones con tolerancias muy estrechas. Los tornos de control numrico ya no llevan

nonios sino que las dimensiones de la pieza se introducen en el programa y estas se

consiguen automticamente.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

19

2.8 Operaciones de torneado

Cilindrado

Esquema de torneado cilndrico.

Esta operacin consiste en el mecanizado exterior al que se someten las piezas que

tienen mecanizados cilndricos. Para poder efectuar esta operacin, con el carro

transversal se regula la profundidad de pasada y, por tanto, el dimetro del cilindro, y

con el carro paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma

automtica de acuerdo al avance de trabajo deseado. En este procedimiento, el acabado

superficial y la tolerancia que se obtenga puede ser un factor de gran relevancia. Para

asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineacin y

concentricidad.

El cilindrado se puede hacer con la pieza al aire sujeta en el plato de garras, si es corta,

o con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija o

mvil si la pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas

o ejes sujetos entre puntos, es necesario previamente realizar los puntos de centraje en

los ejes.

Cuando el cilindrado se realiza en el hueco de la pieza se llama mandrinado.

Refrentado

Esquema funcional de refrentado.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

20

La operacin de refrentado consiste en un mecanizado frontal y perpendicular al eje de

las piezas que se realiza para producir un buen acoplamiento en el montaje posterior de

las piezas torneadas. Esta operacin tambin es conocida como fronteado. La

problemtica que tiene el refrentado es que la velocidad de corte en el filo de la

herramienta va disminuyendo a medida que avanza hacia el centro, lo que ralentiza la

operacin. Para mejorar este aspecto muchos tornos modernos incorporan variadores de

velocidad en el cabezal de tal forma que se puede ir aumentando la velocidad de giro de

la pieza.

Ranurado

Poleas torneadas.

El ranurado consiste en mecanizar unas ranuras cilndricas de anchura y profundidad

variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por

ejemplo, para alojar una junta terica, para salida de rosca, para arandelas de presin,

etc. En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando

con el carro transversal se le da la profundidad deseada. Los canales de las poleas son

un ejemplo claro de ranuras torneadas.

2.9 Parmetros de corte del torneado

Los parmetros de corte fundamentales que hay que considerar en el proceso de

torneado son los siguientes:

Eleccin del tipo de herramienta ms adecuado

Sistema de fijacin de la pieza

Velocidad de corte (V

c

) expresada en metros/minuto

Dimetro exterior del torneado

Revoluciones por minuto (rpm) del cabezal del torno

Avance en mm/rev, de la herramienta

Avance en mm/mi de la herramienta

Profundidad de pasada

Esfuerzos de corte

Tipo de torno y accesorios adecuados

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

21

2.10 Factores que influyen en las condiciones tecnolgicas del torneado

Diseo y limitaciones de la pieza: tamao, tolerancias del torneado, tendencia a

vibraciones, sistemas de sujecin, acabado superficial, etc.

Operaciones de torneado a realizar: cilindrados exteriores o interiores,

refrentados, ranurados, desbaste, acabados, optimizacin para realizar varias

operaciones de forma simultnea, etc.

Estabilidad y condiciones de mecanizado: cortes intermitentes, voladizo de la

pieza, forma y estado de la pieza, estado, potencia y accionamiento de la

mquina, etc.

Disponibilidad y seleccin del tipo de torno: posibilidad de automatizar el

mecanizado, poder realizar varias operaciones de forma simultnea, serie de

piezas a mecanizar, calidad y cantidad del refrigerante, etc.

Material de la pieza: dureza, estado, resistencia, maquinabilidad, barra,

fundicin, forja, mecanizado en seco o con refrigerante, etc.

Disponibilidad de herramientas: calidad de las herramientas, sistema de

sujecin de la herramienta, acceso al distribuidor de herramientas, servicio

tcnico de herramientas, asesoramiento tcnico.

Aspectos econmicos del mecanizado: optimizacin del mecanizado, duracin

de la herramienta, precio de la herramienta, precio del tiempo de mecanizado.

Aspectos especiales de las herramientas para mandrinar: se debe seleccionar el mayor

dimetro de la barra posible y asegurarse una buena evacuacin de la viruta. Seleccionar

el menor voladizo posible de la barra. Seleccionar herramientas de la mayor tenacidad

posible.

2.11 Formacin de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran

velocidad, sino que los parmetros que componen el proceso tienen que estar

estrechamente controlados para asegurar los resultados finales de economa calidad y

precisin. En particular, la forma de tratar la viruta se ha convertido en un proceso

complejo, donde intervienen todos los componentes tecnolgicos del mecanizado, para

que pueda tener el tamao y la forma que no perturbe el proceso de trabajo. Si no fuera

as se acumularan rpidamente masas de virutas largas y fibrosas en el rea de

mecanizado que formaran madejas enmaraadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se est cortando y

puede ser tanto dctil como quebradiza y frgil.

El avance con el que se trabaje y la profundidad de pasada suelen determinar en gran

medida la forma de viruta. Cuando no bastan estas variables para controlar la forma de

la viruta hay que recurrir a elegir una herramienta que lleve incorporado un rompe

virutas eficaz.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

22

2.12 Elementos de torneado

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

23

3. CEPILLADO

3.1 Definicin

Es una operacin mecnica con desprendimiento de viruta en la cual se utiliza una

mquina llamada cepillo y el movimiento es proporcionado en forma alternativa, y se

usa una herramienta llamada buril.

Tienen por objeto producir superficies planas y lisas en piezas de gran longitud. El

mecanizado realizado por stas mquinas, recibe el nombre de cepillado, hacindolo

extensible por afinidad, a limadoras, mortajadoras y brochadoras.

La cepilladora, es una maquina un tanto lenta con una limitada capacidad para quitar

metal. Codo se utilizan sobre todo para el maquinado de superficies horizontales,

verticales o angulares. Se pueden utilizar para maquinar tambin superficies cncavas o

convexas.

Existen diferentes tipos de cepillo, a los cuales se les conoce como limadoras, los

cepillos se miden de acuerdo a la capacidad de carrera del camero as como a la

capacidad y carrera de la mesa. Esta mquina se presta para trabajar piezas de hasta 800

mm de longitud. A causa de su movimiento principal horizontal la llaman tambin

mortajadora horizontal.

Generalmente en piezas de gran tamao que se maquinan en el cepillo de mesa no se

utilizan prensas ya que seran de dimensiones extremosas, para esto se recomienda la

utilizacin de bridas, tornillos, tirantes o soportes especiales, diseados especialmente

para un trabajo especfico. En el cepillado debe verificarse que la herramienta se levante

por medio de la charnela en el retroceso, ya que de no hacerse se corre el riesgo de

despostillar o desafilar la herramienta.

El operador llamado cepillista debe tener conocimientos en materias tales como:

matemticas, mantenimiento, metrologa, afilado, ajuste, etctera.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

24

3.2 Tipos de Cepillos

Cepillo tipo biela

Es una maquina un tanto lenta con limitada capacidad para quitar meta. Por tal razn

esta siendo remplazada rpidamente en los talleres de trabajos diversos por la ms

verstil fresadora vertical. Sin embargo, muchas de estas mquinas herramientas se

utilizan todava en los laboratorios escolares y en talleres pequeos de trabajos diversos.

Los cepillos de codo se utilizan sobre todo para el maquinado de superficies

horizontales (planas), verticales (hacia arriba y hacia abajo), o angulares. Se pueden

utilizar para maquinar tambin superficies cncavas (curvadas hacia afuera).

Cepillo hidrulico

Muchos de los cepillos de codo ms grandes son de funcionamiento hidrulico. El ariete

de este tipo de cepilladura se mueve por la presin de aceite proporciona por una bomba

impulsada por un motor elctrico.

Para cambiar la direccin de la presin del aceite se utiliza una vlvula inversora, lo

cual hace cambiar la direccin en que se mueve el ariete. El avance de la mesa funciona

tambin mediante la presin de aceite. Los cambios en la velocidad y el avance se hacen

por medio de vlvulas de control.

Muchas cepillado ras hidrulicas tienen una mesa universal con dos superficies de

trabajo, una slida para cepillado plano y una angular y otra inclinable para trabajos en

ngulos compuestos.

Cepillo de mesa

Este se emplea para maquinar superficies planas que sean demasiado grandes para el

cepillo de codo. Se diferencia de este ultimo en que la mesa que sujeta la pieza de

trabajo se mueve hacia adelante y hacia atrs bajo una herramienta estacionaria de corte.

Tambin se caracteriza por su gran capacidad de trabajo aunque cuenta con una mesa de

longitud en donde se pueden montar piezas un poco largas y maquinarlas en toda su

longitud por medio de dos o cuatro herramientas al mismo tiempo, esto sucede por que

algunas cepillado ras tan solo cuentan con dos portaherramientas en cada bastidor que

tenga la maquina.

Cepilladoras de un montante

Se emplean para el planeado de superficies de piezas muy grandes que no caben entre

los dos montantes de una de las Cepilladoras examinadas.

Las caractersticas de estas mquinas son iguales a las ya expuestas, con la diferencia

del travesao, que se encuentra en voladizo y debe ser ms robusto, a fin de soportar y

evitar la vibraciones durante el arranque de viruta.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

25

3.3 Proceso del funcionamiento del Cepillado

Partes principales de una cepilladora

Carrera de carro

Ancho mximo de cepillado

Largo de la mesa de trabajo

Ancho de la mesa de trabajo

Penetracin mxima de la herramienta

Seccin de herramienta

Altura de la pieza a cepillar

Ancho de la prensa giratoria

Dobles carreras por minuto (mx. - min)

Potencia de la mquina

Peso neto

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

26

Los cepillos de codo son tambin conocidos como mquinas mortajadoras horizontales,

pueden trabajar piezas de hasta 800mm de longitud y generan acabados de desbaste o de

afinado.

La cepilladora para metales se cre con la finalidad de remover metal para producir

superficies planas horizontales, verticales o inclinadas, dnde la pieza de trabajo se sujeta

a una prensa de tornillo o directamente en la mesa. Las Cepilladoras tienen un slo tipo de

movimiento de su brazo o carro ste es de vaivn, mientras que los movimientos para dar

la profundidad del corte y avance se dan por medio de la mesa de trabajo.

Los cepillos emplean una herramienta de corte de punta, semejante a la del torno. sta

herramienta se fija a un portatilies o poste, fijado a su vez a una corredera o carro, como

ya se mencion, esta tiene movimiento de vaivn, empujando la herramienta de corte de un

lado a otro de la pieza. La carrera de la corredera hacia adelante es la carrera de corte. Con

la carrera de regreso, la herramienta regresa a la posicin inicial. Cuando regresa, la mesa

y la pieza avanzan la cantidad deseada para el siguiente corte, es decir, un arete (carro)

impulsa la herramienta de corte en ambas direcciones en un plano horizontal, con un

movimiento alterno. ste movimiento rectilneo alternativo comprende una carrera activa

de ida, durante la cual tiene lugar el arranque de viruta, la carrera de retorno pasiva en

vaco.

A pesar de que las Cepilladoras se usan comnmente para maquinar piezas de gran

tamao, tambin se utilizan para maquinar simultneamente un nmero de partes idnticas

y menores, que se pueden poner en lnea sobre la mesa.

El tamao de un cepillo est determinado por la longitud mxima de la carrera, viaje o

movimiento del carro. Por ejemplo, un cepillo de 17 puede maquinar un cubo de 17.

3.4 Tipo de trabajo y movimientos

Los cepillos pueden generar escalones, chaflanes, ranuras o canales de formas

especiales.

El movimiento principal lo tiene la herramienta, la cual va sujeta a una torre del brazo o

ariete del cepillo.

El movimiento de avance lo proporciona la mesa de trabajo por medio de un dispositivo

llamado trinquete, el cual durante la carrera de trabajo de la herramienta no se mueve,

pero al retroceso s lo hace.

El movimiento de penetracin en el cepillo se logra por medio del ajuste de la mesa de

trabajo.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

27

mp = movimiento principal

S = avance

Ret. = retroceso

a = penetracin

3.5 Herramientas de corte para cepillos de codo

Las herramientas de corte que se usan en los cepillos son semejantes a las que se usan

en los tornos. La figura muestra herramientas de corte para diversas operaciones de

maquinado que se llevan a cabo con el cepillo. La mayor parte de las herramientas de

corte para cepillos slo necesitan una pequea cantidad de desahogo; por lo general de 3

a 5 para desahogo frontal y lateral. Los ngulos de inclinacin laterales varan segn el

material que se est maquinando. Para el acero se usa por lo general de 10 a 15. El

fierro colado necesita de 5 a 10 y el aluminio de 20 a 30 de inclinacin lateral.

Los portaherramientas que usan los cepillos de codo tambin se asemejan a los de los

tornos. Sin embargo, el agujero cuadrado por el que pasa la herramienta es paralelo a la

base en los portaherramientas para cepillo. Con frecuencia se usa el portaherramientas

universal o de base giratoria. Como se ve en la figura el portaherramientas universal se

puede girar para cinco tipos distintos de

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

28

Cortes. En los cepillos se usan varios tipos de sujetadores de piezas. En cada tipo se

necesita prensar la pieza en forma rgida. Si la pieza se mueve durante una operacin,

puede daar seriamente al cepillo, o al operador.

La mayor parte de las piezas por maquinar en el cepillo se pueden sujetar en una prensa.

Las barras paralelas se usan para soportar a la pieza sobre las quijadas de la prensa, en

sentido paralelo a la mesa y parte inferior de la prensa. Tambin se utilizan las bridas y

los tornillos en T para fijar a las piezas o a las prensas sobre la mesa de trabajo.

Ajustes del cepillo

Antes y durante las operaciones de cepillado es necesario realizar ciertos ajustes. Estos

ajustes bien realizados nos ayudarn a incrementar la produccin. La mayor parte de las

piezas que se maquinan en un cepillo se sujetan con una prensa, por lo tanto, los

procedimientos, preparaciones y operaciones que se describen a continuacin se aplican

cuando la pieza se monta en una prensa.

Ajustes del carro

Se deben hacer los ajustes en el carro, antes de maquinar la pieza. Primero se debe

ajustar la longitud de la carrera. Esto se hace haciendo girar el eje de ajuste de carrera o

selector de carrera. La mayor parte de los carros tienen una escala con un indicador para

sealar la longitud de la carrera. sta se ajusta cuando el carro est en su posicin

extrema de regreso. Por lo general se ajusta a una pulgada ms de la longitud de la pieza

que se va a maquinar. El segundo ajuste es para colocar la herramienta. El carro se

ajusta de tal modo que la carrera pase por toda la longitud de la pieza. Para ajustar la

posicin correcta del carro, ste debe encontrarse en la posicin extrema de la carrera de

regreso.

Ajustes de velocidad y avance

La velocidad de un cepillo es el nmero de carreras de corte que hace el carro en un

minuto. La que se seleccione para el cepillo depende de lo siguiente:

Tipo del material que se va a cortar.

Tipo de herramienta de corte.

Rigidez de la preparacin y de la herramienta de maquinado.

Profundidad de corte.

Existen tablas para determinar el nmero de dobles carreras recomendables, ms

adelante se muestra una de esas tablas.

Avances.

El avance en el cepillo es la distancia que recorre la pieza despus de cada carrera de

corte. Por lo general, el avance necesario depende de las mismas variables que

determinan las velocidades de corte. Los avances del cepillo de manivela se regulan

mediante una biela de avance.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

29

3.6 Aplicacin

Estas mquinas estn destinadas para trabajar superficies planas y perfiladas, as como

para cortar ranuras rectilneas.

3.7 Principio de funcionamiento

El trabajo de las mquinas para cepillar consiste en un movimiento rectilneo alternativo

y el movimiento de avance de la cuchilla se realiza perodicamente, cuando empieza el

ciclo de trabajo de la corredera o de la mesa. El trabajo del cepillo est ligado a los

golpes que se originan al principio de cada ciclo de trabajo, siendo estos golpes tanto

ms fuertes, cunto ms duro sea el metal a trabajar, cuanto mayor sea la seccin de

material que se corta y la velocidad de corte.

3.8 Elementos de la maquina del cepillado

La cepilladora, llamada tambin con frecuencia labrante, se utiliza fundamentalmente

para "planear" o "aplanar" una superficie de madera. Si la superficie cepillada es la cara

de la pieza a la operacin se la define como "planeado", mientras que si la superficie

cepillada es el canto de la pieza a la operacin se la denomina como "canteado". Se

pretende con esta operacin que la superficie sea recta en la direccin longitudinal y en

la transversal y que diagonalmente no presente torsin alguna, es decir, que no est

"alabeada".

La cepilladora est formada de un bastidor que soporta el plano de trabajo rectangular,

compuesto de dos mesas horizontales entre las cuales est situado el rbol porta

cuchillas.

Esquema de la cepilladora

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

30

La mesa de alimentacin es generalmente la ms larga de las dos, su reglaje en altura es

a un nivel inferior al del plano horizontal de la mesa de salida que es tangente al cilindro

engendrado por la arista de corte de las cuchillas. La diferencia en altura entre las dos

mesas determina la profundidad de pasada (espesor de madera quitada por la

herramienta).

Principio de funcionamiento de la cepilladora

El rbol portacuchillas debe ser cilndrico, en acero duro, cuidadosamente equilibrado

dinmicamente; posee de dos a cuatro ranuras para el alojamiento de las cuchillas de

corte fijadas mediante tornillos de anclaje.

rbol portacuchillas cilndrico

Este apartado merece especial atencin por los problemas de accidentabilidad que

pueden presentarse a partir de la mala fijacin o incorrecto centrado de las cuchillas. Es

importante dejar constancia de que los rboles portacuchillas de seccin cuadrada estn

prohibidos por el artculo 103 de la Ordenanza Laboral de la Madera.

rbol portacuchillas de seccin cuadrada

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

31

Generalmente, las operaciones de planeado y canteado en una misma pieza de madera

se ejecutan mediante dos pasadas consecutivas de la cara y el canto sobre el rbol

portacuchillas de la cepilladora (la operacin de canteado se realiza adaptando sobre la

regla gua la cara previamente aplanada de la pieza).

En la actualidad, algunas cepilladoras llevan incorporado un rbol de corte vertical,

provisto de motor independiente que permite la realizacin simultnea de las

operaciones de planeado y canteado.

Cepilladora con rbol de canteado incorporado

De un total de 630 accidentes graves y 11 accidentes mortales ocurridos en la provincia

de Barcelona en la Industria de la Madera entre los aos 1972 - 1981, en la cepilladora

se han contabilizado 94 accidentes graves y ninguno mortal, lo que representa el

14,92% del total de los accidentes graves del sector y el 21,86% de los accidentes

graves ocurridos en mquinas del sector.

A estos datos de accidentabilidad es preciso aadir que se han contabilizado en el

perodo de tiempo de la muestra 31 accidentes graves en la mquina universal que no se

han podido distribuir entre sus mquinas-herramientas componentes al no especificarse

en el Impreso de Notificacin del Parte de Accidente la parte del agente en que se

produjo el accidente.

3.9 Riesgos especficos

Contacto con las herramientas de corte

Es el riesgo ms importante de la cepilladora y el que origina la prctica totalidad de los

accidentes en la misma.

El contacto con las cuchillas de corte puede producirse por la zona posterior de la gua o

parte no activa de las cuchillas (riesgo que rara vez se actualiza en accidente), o por su

parte anterior o zona de operacin (riesgo que se actualiza muy repetitivamente en

accidente). El riesgo de contacto con las cuchillas en la zona de operacin se actualiza

debido primordialmente a:

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

32

Retroceso violento de la pieza que se trabaja. Tal retroceso se da al producirse

una variacin (incremento) en la resistencia a la penetracin de la herramienta en

la madera motivada por la aparicin de nudos, contravetas u otras

irregularidades. Ello provoca que las manos del operario que permanecen en

todo momento muy prximas a las herramientas de corte guiando (mano

izquierda) o empujando (mano derecha) la pieza queden al descubierto sobre las

cuchillas. El retroceso no acostumbra a ser limpio y por tanto las manos rara vez

caen en la zona de rbol portacuchillas ocupada por la pieza; ms bien el efecto

que se produce es un rebrincamiento de la pieza y la cada de las manos en el

fragmento excedente del rbol portacuchillas no ocupado por la pieza.

Vuelco de piezas en operaciones de canteado. El vuelco se produce al variar la

resistencia a la penetracin de la herramienta en la madera durante el cepillado

de cantos en piezas de poco espesor o inestables, cayendo las manos sobre las

cuchillas.

Ambos casos engloban la prctica totalidad de los accidentes graves en la cepilladora.

En el desarrollo de estas operaciones rara vez la pieza ocupa toda la longitud del rbol

portacuchillas, sino que existe generalmente un fragmento del rbol portacuchillas

ocupado por la propia pieza que se trabaja y un fragmento libre, excedente de la zona

ocupada por la pieza. Es en este fragmento libre donde mayoritariamente las manos del

operario que guan y/o empujan la pieza entran en contacto con las cuchillas en

movimiento al rebrincar o volcar la pieza.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

33

Operacin de canteado dejando al descubierto un fragmento considerable del rbol

portacuchillas

El contacto con las cuchillas en el punto de operacin puede igualmente producirse por

los siguientes motivos:

Deficiente emplazamiento de las manos sobre la pieza a trabajar. Dedos colgando fuera

de la superficie de apoyo de la pieza, prximos a las cuchillas de corte con el

consiguiente riesgo de contacto con las mismas al variar la uniformidad del avance de la

pieza por rebrincamiento de la misma.

Operacin de planeado dejando al descubierto un fragmento considerable del rbol

portacuchillas.

Cepillado de piezas de reducidas dimensiones, lo que comporta poca superficie

de apoyo y por tanto un defecto de presin sobre la pieza al ser atacada por las

cuchillas, lo que facilita su retroceso o vuelco al producirse una variacin en la

resistencia a la penetracin de las cuchillas en la madera.

Efecto estroboscpico que hace que el rbol portacuchillas parezca totalmente

parado, estando en funcionamiento.

Limpieza de las mesas con la mquina en marcha.

Golpes y/o contusiones por el retroceso imprevisto y violento de la pieza que se

trabaja

Este riesgo tan slo en contadas ocasiones se traduce en accidente para el operario que

conduce la operacin, dada su situacin durante la alimentacin de la pieza; el riesgo de

golpes por la pieza proyectada puede ms bien afectar a personas que deambulen o

tengan su puesto de trabajo en la zona posterior a la de la direccin y sentido de

alimentacin de la pieza.

Sin embargo, el retroceso de la pieza implica frecuentemente que las manos del operario

que conducen la operacin se precipiten hacia las herramientas de corte, entrando en

contacto con las mismas.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

34

El retroceso de la pieza es generalmente debido a:

Mal estado de los tableros que forman la mesa de trabajo. Labios de las mesas

mellados, dentados o astillados, lo que provoca atascos o enganches de la

madera durante el trabajo que posibilitan su proyeccin violenta.

Ajuste defectuoso de las mesas de trabajo.

Incorrecto afilado de las herramientas de corte.

Utilizacin de maderas con nudos o irregularidades que rompen la continuidad

de la alimentacin manual.

Proyeccin de herramientas de corte y accesorios en movimiento

Si bien este riesgo rara vez se actualiza en accidente, en caso de que ste se produjera

las consecuencias del mismo se presumen muy graves.

Su actualizacin puede ser debida a:

Empleo de materiales de mala calidad o con defectos en la construccin del

rbol y de las cuchillas.

Montaje defectuoso de cuchillas y accesorios en el rbol.

Equilibrado incorrecto de las cuchillas y accesorios.

Uso de herramientas de corte con resistencia mecnica inadecuada.

Abandono de herramientas en proximidades del rbol.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

35

4. FRESADO

4.1 Definicin

El fresado se emplea para la obtencin de superficies planas y curvadas, de ranuras

rectas, de ranuras espirales y de ranuras helicoidales, as como de roscas. Lo mismo que

en el torneado este movimiento principal es ejecutado por la pieza, en el fresado es el

til quien lo ejecuta. Los movimientos de avance y de aproximacin son realizados en el

fresado generalmente por la pieza, pero pueden tambin ser realizados por la fresa como

sucede, por ejemplo, en el fresado copiador.

4.2 Proceso del fresado

Se distinguen dos clases de fresado: el fresado cilndrico y el frontal.

En el fresado cilndrico el eje de la fresa se mueve transversalmente a la superficie que

se trabaja de la pieza (Figura 1).

Figura 1: Trabajo con fresa cilndrica

La fresa en forma de rodillo corta solamente con dientes dispuestos en su periferia. Se

distinguen aqu el fresado a contra direccin y el fresado paralelo. En ambos

procedimientos de trabajo se arrancan al material virutas en forma de coma.

En el fresado en contra direccin (Figura 2) el sentido del giro de la fresa y el del

avance de la pieza son encontrados. La fresa desliza primeramente sobre la pieza y

solamente despus de esto penetra ms y ms en el material.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

36

Figura 2: Procedimiento de fresado

Cuando sale de la pieza el diente de la fresa la viruta ha llegado a adquirir su espesor

mximo. El husillo porta-fresa. Obligado hacia arriba por el esfuerzo de corte y la mesa

de fresado empujada hacia abajo, flexan hacia atrs en ese momento, dando lugar a

marcas de vibraciones. Adems, los filos de los dientes se embotan antes a consecuencia

del resbalamiento inicial sobre la superficie trabajada.

En el fresado paralelo (Figura 2) el diente de la fresa penetra inmediatamente en el

material, pero la viruta se hace cada vez ms delgada. El husillo porta-fresa y la mesa

son oprimidos tambin en este procedimiento hacia arriba y hacia abajo

respectivamente. Ahora bien, la fuerza de corte disminuye por causa de la viruta cada

vez ms delgada y es casi nula en el instante en que el diente de la fresa sale del

material. Con esto deja de producirse el muelleo de antes, obtenindose superficiales

ms lisas que en el caso del fresado en contra direccin. La mquina incluso en el caso

de grandes arranques de viruta va ms tranquila. Como la fuerza de corte esta

constantemente dirigida sobre el soporte de la mesa no se producen marcas de

vibracin.

Con el fresado paralelo se obtienen, mediante mayores avances y velocidades de corte

ms elevados, tiempos de fabricacin ms cortos. Los tiempos de duracin, o sea la vida

de la fresa aumentan y la mquina sufre menos. La cascarilla de xido, la costra de

laminacin y la de fundicin producen en el fresado paralelo un desgaste ms fuerte de

los filos de la fresa.

El fresado paralelo no se puede, por regla general, realizar nada ms que en mquinas

especiales para ello. El fresado paralelo realizado en mquinas no dispuestas al efecto

hara que la fresa, a causa del recorrido muerto que comporta siempre todo husillo

roscado, empujase a la mesa de fresar intermitentemente en el sentido del avance. Esto

hara que el avance, el espesor de viruta y el esfuerzo de corte resultasen tan grandes

que las piezas podran ser arrancadas de sujeciones o ellas y las fresas salir deterioradas.

Las mquinas para fresado paralelo tienen por esa causa un husillo de mesa con paso a

la derecha y otro con paso a la izquierda que estn unidos entre si por un mecanismo

compensador. Con ello se obtiene que los flancos de uno de los husillos de mesa se

adapten al flanco derecho y los del otro al flanco izquierdo de las respectivas tuercas de

husillo, con lo cual no puede presentarse juego alguno. En las mquinas normales de

fresar nicamente se puede fresar por el sistema paralelo con pequeo espesor de viruta

y conduccin fluidas de la mesa.

En el fresado frontal el eje de la fresa tiene posicin perpendicular a la superficie a

trabajar de la pieza (Figura 3). El fresado frontal es ms econmico que el cilndrico

porque siempre hay varios dientes cortando, la fresa puede refrigerarse mejor y la

seccin de viruta es casi constante.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

37

Figura 3: Fresado frontal con cabezal portacuchillas

4.3 Velocidad de corte. Avance. Aproximacin

La velocidad de corte en el fresado viene dada en m/min. Se calcula exactamente igual

que en el torneado. Cuando se fresa con filos de metal duro pueden obtenerse

velocidades de corte de ocho a diez veces mayores que con las fresas de acero rpido.

Con objeto de poder elegir siempre una velocidad de corte apropiada al material de la

pieza y al dimetro de la fresa, puede variarse el nmero de revoluciones del husillo

porta fresa entre lmites muy amplios.

El avance est relacionado con la velocidad de corte cuando viene dado en mm/min.

Frecuentemente tambin viene dado en mm/diente de la fresa. Hay que elegir el avance

de tal modo que cada diente, segn sea el material, arranque en el desbaste de 0,1 a 0,3

mm y en el alisado de 0,02 a 0,2 mm.

La aproximacin depende, por ejemplo, de la capacidad de la mquina, de la clase de

trabajo y de la posibilidad de sujecin de la pieza. As, por ejemplo, en el fresado con

fresas de disco se elige un gran espesor de viruta y un avance pequeo (marcha

tranquila de la mquina), en el fresado de chaveteras, por el contrario, son ms

ventajosos las aproximaciones pequeas y los grandes avances.

En general, al fresar no deber elegirse una aproximacin demasiado grande. Es

ventajoso y econmico fresar grandes cantidades de material de varios cortes pero con

avance grande.

4.4 Herramientas para fresar

Las fresas van provistas e su periferia, o tambin en su cara frontal, de dientes o de

cuchillas. Son tiles de varios filos y tienen respeto a los tiles de un solo filo, para

cepillar y para tornear, la ventaja de que no se calienten tanto y de que tampoco se

embotan tan rpidamente. Cada filo est cortando nada ms que una fraccin del tiempo

que dura su revolucin y durante el resto del tiempo se vuelva a enfriar.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

38

ngulos en la fresa

La forma bsica de un filo de fresa es la cua, que en cuanto a sus ngulos se

corresponde con los del cincel de torno (Figura 4).

Figura 4: ngulos en la fresa

Tambin en el fresado, el material a trabajar y el tipo del trabajo, determinan los

ngulos de filo. Estos dependen adems del procedimiento de fresado. En el fresado

paralelo el ngulo de filo es ms puntiagudo; el ngulo de ataque tiene que ser ms

empinado (20 a 22). El ngulo de incidencia se elige de 6.

Las fresas para metales ligeros van provistas, con objeto de conseguir un buen arranque

de viruta, de huecos entre dientes especialmente grandes y redondeados (Figura 5).

Para materiales duros se emplean fresas con muchos dientes, lo cual lleva consigo la

existencia de huecos pequeos entre diente y diente: arrancan slo virutas pequeas.

Figura 5: Fresas con grandes ngulos de ataque para trabajar aluminio

Clases de fresas

Segn la forma de sus dientes se distingue entre fresas de dientes puntiagudos (fresas

fresadas, por ejemplo: fresas cilndricas. Figura 5) y fresas destalonadas (Figura 6,

fresas de forma).

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

39

Figura 6: Fresas ms usuales con ejemplos de aplicacin.

Las fresas de dientes puntiagudos se emplean para la ejecucin de superficies planas. El

reafilado de las fresas de dientes puntiagudos se realiza en la superficie de incidencia.

La fresa destalonada sirve como fresa de forma para redondeamientos, perfiles y formas

de todas clases, ruedas dentadas, roscas, etc. No debe afilarse nada ms que por la

superficie de ataque. El ngulo de ataque original (generalmente de 0) debe mantenerse

para que no salgan perfiles deformados.

Por la forma se distinguen las siguientes clases de fresas:

Fresas cilndricas-frontales, fresas de disco, fresas prismticas, fresas frontales de

ngulo, fresas de forma, cabezales porta-cuchillas, sierra circular, fresa de vstago, fresa

para agujero largo, fresa de ojal o de ranura, fresa para ranuras en T (Figura 6), fresa de

envolvente o de rodadura y fresas para roscar. Los juegos de fresas se componen de

fresas con determinados perfiles de acuerdo con la forma que se pretende dar a la pieza

(Figura 7). Los cabezales de cuchillas tienen la ventaja de que las cuchillas que se

inutilicen pueden recambiarse y repararse de modo sencillo. Los cabezales de cuchillas

que giran a gran velocidad, por ejemplo, para alisado fino y para el trabajo de metales

ligeros, debern equilibrarse a causa de las vibraciones. Segn sea la direccin de los

dientes se distinguen las fresas con dentado recto, las de dentado en espiral (Figura 8) y

las de dentado cruzado (Figura 9).

El dentado oblicuo es corriente en los cabezales de cuchillas. Las fresas dentadas en

espiral trabajan mejor que las de dientes rectos, porque siempre hay varios dientes que

cortan simultneamente. Adems los distintos dientes no entran a cortar inmediatamente

en toda su anchura, sino que lo hacen paulatinamente. Se obtiene una fuerza de corte

uniforme, la mquina trabaja ms tranquila, se evitan mucho las vibraciones y se facilita

la eliminacin de virutas.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

40

La denominacin de la direccin del rayado (de la espiral o hlice) es igual que en las

roscas (inclinacin a la derecha o a la izquierda). Constituye un inconveniente de las

fresas dentadas en espiral el hecho de que la fuerza de corte acte parcialmente en

direccin axial. Las fresas de vstago pueden en virtud de este esfuerzo ser arrancadas

de la tenaza de sujecin. Con objeto de que la fuerza axial vaya dirigida contra el

soporte del husillo, las fresas cilndricas con rayado a la izquierda tienen que sujetarse

con corte a la derecha y las que tengan el rayado a la derecha, con corte a la izquierda.

La direccin del corte se determina partiendo del lado del accionamiento de la mquina.

Mediante fresas cilndricas ordenadas por parejas con rayados encontrados puede

equilibrarse en parte la fuerza axial. Las ranuras rompe virutas (Figura 8 izquierda)

sobre todo en fresas con pequeo giro en el rayado impiden que las virutas resulten

demasiado anchas y no pueden por ello eliminarse bien.

Los tipos de herramientas N1 (normal), H1 (duro y tenaz) y W1 (blando) se distinguen

por el paso, o divisin, de los dientes y por los diferentes ngulos de los filos de las

fresas. Para la mayora de los materiales hasta de 100 kp/mm2 se aplica el tipo N; el

tipo H para los materiales duros de ms de 100 kp/mm2 de resistencia a la traccin.

Para materiales blandos, tales como los metales ligeros se emplean el tipo W.

Materiales de corte para las fresas

Las fresas se fabrican de acero de herramientas de baja aleacin o de alta aleacin

(acero rpido). Para casos de altas solicitaciones en las fresas se emplean stas con filos

de metal duro. En los cabezales de cuchillas, que se aplican especialmente para grandes

arranques de viruta y grandes superficies, el cuerpo est ordinariamente constituido por

buen y tenaz acero de construccin; nicamente las cuchillas insertadas se hacen de

material caro de alto valor, por ejemplo de acero rpido o generalmente de metal duro.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

41

En los cabezales de cuchillas pueden ponerse en vez de estas cuchillas placas de corte

giratorias de metal duro con 8 o 12 aristas cortantes y que se sujetan mecnicamente en

un soporte. Los distintos filos no se reafilan, sino que las citadas placas de corte se van

girando para ir empleando sucesivamente todos los filos. Cuando se han gastado todas

las aristas cortantes de una placa se substituye por otra nueva.

Sujecin de la fresas

La condicin previa ms importante para realizar un fresado correcto es que la fresa est

bien sujeta. Para fijar y sujetar la fresa se necesitan herramientas especiales tales como

husillos porta-fresa pasantes con anillos (Figura 10), husillos enchufables, los as

llamados mandriles en voladizo (Figura 11) y mandriles de sujecin (Figura 12).

Figura 10: Husillo porta-fresa con su fresa dispuestos en la mquina-

Figura 11: Husillo enchufable o de voladizo.

Figura 12: Mandril de sujecin.

Hay que usar husillos o mandriles porta-fresa tan cortos como sea posible.

Estas herramientas de sujecin tienen como Morse normalizados o conos ISO. Los

conos ajustan en los conos de alojamiento que llevan los husillos porta-fresa. Un perno

de apriete lleva la herramienta de sujecin al cono interior de la mquina sujetndola e

impidiendo un aflojamiento no previsto. La posicin deseada de la fresa respecto a la

pieza se obtiene anillos intermedios.

La fresa es arrastrada mediante chavetas de gua y ms raramente, en el caso de fresas

de gran rendimiento fuertemente solicitadas, mediante chavetas transversales. El husillo,

o rbol, porta-fresa se apoya en un contra soporte para absorber la fuerza de corte y para

evitar la flexin: en algunos casos se utiliza tambin un apoyo o soporte intermedio. Los

soportes deben estar tan prximos a la fresa como sea posible.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

42

Las superficies de los anillos intermedios y las de los tiles tienen que ser exactamente

paralelas y normales al taladro, pues de lo contrario se deformara el husillo al proceder

al fresado. El sentido de giro de la mquina y el de corte de la fresa tienen que coincidir.

All donde las herramientas han de ser recambiadas muy frecuentemente se utilizan

mandriles porta-fresa de cambio rpido en vez de los aparatos normales de sujecin.

Constan de un cuerpo fundamental que permanece en la mquina y de las distintas

piezas porta til, que pueden ser cambiadas rpidamente.

La exactitud y la calidad del trabajo de fresado, as como la vida de la fresa, dependen

en grado sumo del impecable estado de los tiles de sujecin y de la cuidadosa sujecin

de la fresa. Tanto los mandriles porta-fresa como las boquillas o tenazas de sujecin

deben sujetar la fresa de modo seguro.

Afilado de las fresas

Para obtener un buen trabajo de fresado, la fresa debe girar de modo perfectamente

redondo y estar afilada. Con fresas embotadas sube el consumo de fuerza de la mquina

y empeora la calidad superficial. Por esta razn debe afilarse la fresa oportunamente. En

esta operacin es imprescindible mantener con la mayor exactitud los ngulos de ataque

y de incidencia y rehacer las aristas cortantes en los dientes embotados. Pero cuanto ms

material haga falta arrancar de la fresa al afilarla tanto ms tiempo se emplear en ello.

Adems existe el peligro de que los filos se recuezan con el afilado. De tiempo en

tiempo hay tambin que volver a agrandar el hueco para virutas.

Hay fresas de vstago de dos o ms filos con dimetros desde 1,5 hasta 6mm que tienen

duracin tan larga y son tan baratas que no compensa econmicamente volverlas afilar.

Las fresas hay que afilarlas con frecuencia porque el afilado frecuentemente es ms

sencillo y barato que el proceder ms tarde a un reafilado a fondo.

Las fresas se afilan en mquinas para afilar herramientas (Figura 13). Estas mquinas

permiten disponer la muela y la fresa en cualquier posicin recproca.

Hay dispositivos especiales que hacen posible afilar la superficie de ataque del diente en

las fresas con dentado espiral.

Figura 13: Afilado de una fresa en una mquina

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

43

Para el afilado se emplean muelas de forma y composicin variadas. Segn la forma se

distinguen las muelas planas, las de vaso y las de forma de platillo (Figura 14). Las de

forma de vaso dan lugar a una superficie esmerilada recta; se utilizan

predominantemente para el esmerilado de la superficie de incidencia (destalonado)

(Figura 15). En la operacin se dispone la muela de vaso con una oblicuidad de 2 a 3

respecto al eje de la fresa, con objeto de que en las fresas largas no llegue a esmerilar

nada ms que un canto de la muela.

Se mantiene el ngulo de incidencia correcto cuando el eje de la muela est algo por

debajo del centro de la fresa (Figura 16). Las distancia mnima a depende del ngulo de

incidencia que se desee. Cuando se emplea una muela plana el eje de la muela debe

estar un poco ms alto que el centro de la fresa. Se obtiene aqu de todos los modos un

esmerilado cncavo (Figura 17). Con las mquinas de afilar con husillo porta-muela

giratoria es posible un ajuste directo del ngulo de incidencia de acuerdo con una escala

graduada. Con las muelas de forma de platillo se esmerila la superficie de ataque de la

fresa (Figura 18). Para afilar fresas de acero de herramientas y de acero rpido se

utilizan muelas de corindn puro. Para filos de metal duro se eligen los de carburo de

silicio.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

44

En el afilado de las fresas, el diente que se va a afilar se apoya mediante un dispositivo

adecuado que se fija en una ranura dispuesta para ello en el bastidor o tambin en la

gua de la mesa de la mquina. El diente as apoyado desliza con el movimiento de la

mesa a lo largo de este apoyo fijo. La superficie a esmerilar de la fresa se mantiene de

este modo siempre en la posicin correcta respecto a la muela. No se necesita apoyo del

diente cuando la fresa est sujeta para el esmerilado en un aparato divisor.

Los montajes divisores automticos pueden aplicarse all donde las superficies de

ataque y de incidencia de herramienta con dentado recto o con dentado espiral se

esmerilan o afilan por el procedimiento divisor.

4.5 Tipos de Fresadoras

Segn la posicin del husillo porta-fresa se distingue entre fresadoras horizontales y

fresadoras verticales.

Fresadoras horizontales

El robusto husillo porta-fresa de la fresadora horizontal soportado horizontalmente en el

bastidor, en soportes de deslizamiento o de rodamiento, aloja en el cono interior del

cabezal del husillo el soporte porta-fresa, el husillo de enchufe, o recambiable, o el

mandril de sujecin. El largo soporte porta-fresa va guiado en un cojinete del brazo

contra-soporte. La pieza puede, con la mesa de fresar, moverse tanto en altura como

paralelamente y perpendicularmente al husillo porta-fresa. El avance puede producirse a

mano o automticamente.

Fresadora vertical

En la fresadora vertical (Figura 19) el husillo porta-fresa est apoyado verticalmente en

un cabezal porta-fresa generalmente giratorio. La fresadora vertical se aplica

generalmente para trabajos de fresado frontal. El resto de su constitucin se corresponde

esencialmente con el de la mquina fresadora horizontal.

Figura 19: Fresadora Vertical

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

45

Fresadora universal

La mquina fresadora universal (Figura 20) se caracteriza por la multitud de

aplicaciones que tiene. Su principal nota caracterstica la constituye su mesa inclinable

que puede bascular tanto hacia la izquierda como hacia la derecha en 45. Esta

disposicin sirve con ayuda del cabezal divisor para fresar ranuras espirales.

Si se quiere fresar en una pieza una ranura recta formando un cierto ngulo (por ejemplo

ranuras oblicuas en el cuerpo de un cabezal de cuchillas), esto no se podr conseguir

mediante un giro de la mesa. Lo que habra que hacer se sujetar la pieza con el ngulo

deseado sin girar la mesa.

El cabezal universal de que va provista la mquina permite la colocacin de la fresa en

cualquier posicin arbitraria.

Figura 20: Mquina fresadora universal (con mesa de fresar basculante)

Fresadora universal

Estas mquinas encuentran aplicacin en mecnica fina, en construccin de

herramientas y de moldes, en la fabricacin de piezas sueltas y de pequeas series. En

estas aplicaciones tienen empleos muy variados mediante accesorios basculantes y

fcilmente recambiables que las hacen aptas para toda clase de trabajos con arranque de

viruta.

Otras mquinas fresadoras

En las fresadoras para planear la mesa lleva nicamente el movimiento de avance y la

fresa, por el contrario, realiza los movimientos de corte y de aproximacin. Estas

mquinas se prestan especialmente para las fabricaciones en grandes series.

Las mquinas fresadoras copiadoras (Figura 21) cuyos procesos de trabajo pueden

mandarse a mano o de modo totalmente automtico, permiten la fabricacin de piezas

con formas irregulares, de herramientas para trefiladores y para prensas y estampas

siguiendo una plantilla, un modelo o un prototipo. El movimiento de un punzn que va

palpando el modelo se transmite al husillo porta fresa por medios mecnicos,

hidrulicos o electro hidrulicos con refuerzo electrnico. En algunas mquinas los

movimientos del palpador pueden seguirse sobre una pantalla.

Jos de Jess Cruz Figueroa Ing. Mecnica Proceso de Maquinado

46

Figura 21: Fresadora copiadora.

En el fresado copiador se distinguen el fresado bidimensional (fresado en renglones) y

el fresado tridimensional (fresado estreo). En el fresado bidimensional, el palpador y la

fresa se mueven slo en un plano (dos coordenadas); en el fresado tridimensional se

mueven adems axialmente (tres coordenadas).

Existen mquinas fresadoras copiadoras horizontales y verticales.

Las mquinas fresadoras para roscar cortas y largas sirven como su nombre indica para

la ejecucin de roscas.

El fresado de forma para ruedas dentadas puede realizarse en cualquier fresadora

horizontal. Los sucesivos saltos de diente a diente se realizan con ayuda del cabezal

divisor. Para la fabricacin en serie no resulta, sin embargo, econmico este sistema.

Por esta razn se emplean mquinas fresadoras especiales para ruedas dentadas,

generalmente fresadoras por el procedimiento de envolvente o de rodadura, con las

cuales se pueden obtener ruedas dentadas exactas y en muy breve espacio de tiempo.

En las fresadoras paralelas o en fresadoras de varios husillos pueden trabajarse

rpidamente y con precisin grandes piezas, tales como bloques de motores, carcasas,

bastidores de mquinas, etc., por lo general simultneamente en varios planos.