Professional Documents

Culture Documents

Inoculação Nodular

Uploaded by

edgarestevessCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Inoculação Nodular

Uploaded by

edgarestevessCopyright:

Available Formats

Pgina | i

INOCULAO DE BANHOS DE FERRO FUNDIDO

NODULAR NA FUNFRAP GRUPO TEKSID

1

(

1

Dissertao para obteno do grau de Mestre em Engenharia Metalrgica e de Materiais)

Autor da dissertao

Rui Pedro Oliveira Teixeira

Orientador

Professor Doutor Carlos Silva Ribeiro

Orientador da Empresa

Engenheiro Martinho Fernandes

Porto, Outubro de 2012

Pgina | ii

Discente Rui Pedro Oliveira Teixeira Cdigo 050508010

Ttulo Inoculao de banhos em ferro fundido nodular na Funfrap Grupo Teksid

Data 26-10-2012

Local Faculdade de Engenharia da Universidade do Porto Sala F103

Jri

Presidente Professor Doutor Manuel Vieira DEMM/FEUP

Arguente Professor Doutor Hlder Puga DEM/UM

Orientador Professor Doutor Carlos Silva Ribeiro DEMM/FEUP

Pgina | iii

"Aquilo que guia e arrasta o mundo no

so as mquinas, mas as ideias.

Victor Hugo

Pgina | i

Agradecimentos

empresa Funfrap que permitiu o meu envolvimento num ambiente industrial, em

especial ao Dr. Idlio Fernandes que tornou possvel a realizao desta tese na empresa e ao

Eng. Martinho Fernandes pela orientao e acompanhamento.

Aos elementos do departamento tcnico da Funfrap que foram incansveis no auxlio

prestado, Srs. Pedro Rocha, Eduardo Mortgua, Virglio Ratola, Lus Saraiva, Joo Castro,

Paulo Silva, Hugo Neves. Aos elementos do laboratrio Srs. Rui Mendes e Jos Matos pelo

excelente profissionalismo e ajuda prestada na anlise das amostras. Aos elementos do

laboratrio II Srs. Almeida, Marinho, Fernando e Pereira, que com boa disposio e

experincia me ajudaram nos trabalhos de polimento e preparao de amostras. Ao diretor dos

recursos humanos Dr. Jorge Aniceto e em especial Dona Ana Bastos por toda a ajuda e

simpatia.

A nvel a acadmico no posso deixar de referir o meu orientador, Professor Doutor

Silva Ribeiro, que me aconselhou da melhor forma nos momentos mais delicados e que

tornou possvel a minha estadia numa empresa de fundio como a Funfrap.

Aos Amigos que partilharam comigo esta bonita experincia no mundo universitrio e

que sua maneira ajudaram no meu percurso acadmico.

Por ltimo, mas no menos importante, agradeo profundamente aos meus Pais, pelo

amor, dedicao, pacincia e sobretudo pelos sacrifcios; minha Irm, Cunhado e Sobrinho,

minha Av e minha Namorada por todo o incentivo e amor demonstrados.

A todos, o meu sincero e sentido respeito.

Pgina | ii

Resumo

O presente trabalho nasce da solicitao para o estudo das potenciais causas do

aparecimento bastante espordico de carbonetos numa pea em ferro fundido nodular

produzida pela empresa Funfrap.

Atravs de um estgio de 6 meses na empresa foi possvel conhecer todas as variveis

do processo produtivo da rvore de equilibragem 213. Durante o estgio e em parceria com o

departamento tcnico foram gizados dois ensaios que tiveram como principal objetivo

perceber a influncia inoculao tardia na formao de carbonetos. Foram manipuladas

diversas variantes que influenciam a taxa de inoculao tardia de diversas moldaes com o

objetivo de conhecer a influncia destas variantes nas propriedades e microestrutura da

rvore de equilibragem 213. Tendo em conta que durante o estgio no ocorreram episdios

de precipitao de carbonetos na pea em estudo, foram analisadas duas amostras que foram

guardadas pelo laboratrio da empresa, amostras que apresentavam carbonetos na sua

microestrutura, para posterior estudo e comparao.

O primeiro ensaio realizado permitiu alterar o processamento de srie em trs

moldaes. Na primeira moldao trocou-se a adio de ps inoculante pelo sistema MSI por

um bloco de inoculante de 150 gramas, na segunda moldao no se introduziu qualquer tipo

de ps inoculante e na terceira moldao foram alterados os parmetros de dbito do sistema

MSI para o mximo que o aparelho de controlo conseguisse adicionar. O segundo ensaio

permitiu a alterao do processamento de srie em quatro moldaes. Atravs da manipulao

dos tempos de vazamento foram analisados modelos com diferentes taxas de inoculao a

diferentes temperaturas de vazamento.

A observao das amostras fornecidos pelo laboratrio da empresa e de algumas

amostras do primeiro ensaio no microcopio eletrnico de varrimento permitiu descartar uma

das causas provveis do aparecimento de carbonetos na rvore de equilibragem 213.

O restante documento est dividido 4 em partes. Na reviso bibliogrfica so abordados

todos os temas que permitem o enquadramento a esta dissertao. No procedimento

experimental enumeram-se todos os passos realizados para a elaborao deste trabalho. Na

apresentao de resultados so expostos todos os resultados extrados dos ensaios realizados.

A discusso dos resultados aborda todas as questes relevantes que justifiquem os resultados

obtidos. Na concluso deste trabalho foram escritas todas as ideias resultantes deste trabalho

realizado.

Pgina | iii

Palavras Chave

Ferro fundido nodular; carbonetos; inoculao; processamento;

Pgina | iv

ndice

Agradecimentos ____________________________________________________ i

Resumo _________________________________________________________ ii

Palavras Chave _________________________________________________ iii

Lista de abreviaturas _______________________________________________ x

1 Introduo ___________________________________________________ 1

1.1 Apresentao da empresa ________________________________________ 1

2 Reviso Bibliogrfica __________________________________________ 2

2.1 Ferro Fundido Nodular __________________________________________ 2

2.2 Influncia da grafite nas propriedades mecnicas do ferro nodular ________ 3

2.3 Influncia da matriz nas propriedades mecnicas do ferro nodular ________ 5

2.4 Metalurgia do Ferro Fundido Nodular_______________________________ 6

3 Variveis mais relevantes do processo que influenciam a produo de ferro

fundido nodular ________________________________________________________ 9

3.1 Composio qumica ____________________________________________ 9

3.2 Nodularizao ________________________________________________ 10

3.2.1 Tcnica de nodularizao Tundish Cover _______________________ 11

3.2.2 Desvanecimento do Magnsio __________________________________ 12

3.3 Inoculao ___________________________________________________ 13

3.3.1 Tcnicas de inoculao _______________________________________ 13

3.3.2 Desvanecimento do inoculante _________________________________ 14

4 Formao de carbonetos _______________________________________ 15

5 Procedimento Experimental ____________________________________ 18

5.1 Material _____________________________________________________ 22

5.2 Caracterizao qumica _________________________________________ 26

5.3 Caracterizao Microestrutural ___________________________________ 26

5.4 Caracterizao mecnica Dureza ________________________________ 27

5.5 Anlise atravs da Microscopia Eletrnica de Varrimento ______________ 27

Pgina | v

6 Apresentao de Resultados ____________________________________ 28

6.1 Caracterizao qumica _________________________________________ 28

6.2 Caracterizao Microestrutural ___________________________________ 29

6.3 Caracterizao mecnica Dureza ________________________________ 37

6.4 Microscopia Eletrnica de Varrimento _____________________________ 38

7 Discusso dos resultados _______________________________________ 41

7.1 Caracterizao qumica _________________________________________ 41

7.2 Caracterizao Microestrutural ___________________________________ 42

7.3 Caracterizao mecnica - Dureza ________________________________ 46

7.4 Anlise atravs da Microscopia Eletrnica de Varrimento ______________ 47

Concluses ______________________________________________________ 48

Referncias Bibliogrficas __________________________________________ 49

Pgina | vi

FIGURA 1 FLUXOGRAMA DO PROCESSO PRODUTIVO DA RVORE DE EQUILIBRAGEM 213 [2]. .................................................. 2

FIGURA 2 CLASSIFICAO DOS TIPOS DE GRAFITE SEGUNDO A NORMA ASTM A247 67 [4]. ................................................. 3

FIGURA 3 EFEITO DA NODULARIDADE NAS PROPRIEDADES MECNICAS [5]. ........................................................................... 4

FIGURA 4 INFLUNCIA DA COMPOSIO DA MATRIZ NAS PROPRIEDADES MECNICAS DO FERRO FUNDIDO NODULAR [2]. ............... 5

FIGURA 5 DIAGRAMA BINRIO FERRO CARBONO [7]. .................................................................................................... 6

FIGURA 6 INFLUNCIA DO TEOR DE CARBONO E SILCIO NA QUALIDADE DO FERRO FUNDIDO NODULAR [10]. ................................ 7

FIGURA 7 EFEITO DOS ELEMENTOS DE LIGA NAS TEMPERATURAS DO EUTTICO [11]. .............................................................. 7

FIGURA 8 CURVA DE SOLIDIFICAO TPICA DE UM FERRO FUNDIDO NODULAR [10]. ............................................................... 8

FIGURA 9 ESQUEMA DA FLUTUAO DAS MICROPARTCULAS[16] . ................................................................................... 11

FIGURA 10 TCNICA DE NODULARIZAO USANDO UMA COLHER TUNDISH COVER [17]. ....................................................... 12

FIGURA 11 ESQUEMA DO DESVANECIMENTO DO MAGNSIO NO TEMPO DE TRATAMENTO [16]. ............................................. 12

FIGURA 12 PS-INOCULAO (SISTEMA MSI) NO FLUXO DE METAL MEDIDA QUE ESTE ENTRA NA MOLDAO [17]. ................ 14

FIGURA 13 CURVA DEMONSTRATIVA DO SOBREARREFECIMENTO COM FORMAO DE CARBONETOS [24]. ................................ 15

FIGURA 14 PRESENA DE CARBONETOS PRIMRIOS CONSTITUINTES ANGULARES A BRANCO NUMA MATRIZ ESSENCIALMENTE

PERLTICA. (400X; ATAQUE COM NITAL)[22]. ........................................................................................................ 15

FIGURA 15 EFEITO DA SEGREGAO DE ELEMENTOS CARBURGENOS NA PARTE FINAL DE SOLIDIFICAO [24]. ........................... 16

FIGURA 16 PRESENA DE INVERSE CHILL NUMA MICROESTRUTURA PERLTICA. OS CARBONETOS PRIMRIOS EM FORMA DE AGULHA

REPRESENTAM O FENMENO DE INVERSE CHILL. (200X; ATAQUE COM NITAL) [22] ....................................................... 16

FIGURA 17 INFLUNCIA DA PRESENA DE CARBONETOS NA TENSO DE RUTURA DO FERRO FUNDIDO NODULAR[2] . .................... 17

FIGURA 18 SISTEMA DE VAZAMENTO E LINHA DE MOLDAO. A VERDE EST O CONJUNTO COLHER E TUBO DE INJEO DE

INOCULANTE E A VERMELHO A ZONA DE RECEO DE METAL DA MOLDAO. ................................................................ 18

FIGURA 19 MODELO 3D DO CACHO E DA AE 213 MODELO 13 ASSINALADO A VERMELHO. .............................................. 23

FIGURA 20 SIMULAO DE ENCHIMENTO DA AE 213. DO LADO ESQUERDO TAXA DE ENCHIMENTO DE 25% E DO LADO DIREITO

TAXA DE ENCHIMENTO DE 50%. .......................................................................................................................... 25

FIGURA 21 SIMULAO DE ENCHIMENTO DA AE 213. DO LADO ESQUERDO TAXA DE ENCHIMENTO DE 75% E DO LADO DIREITO

TAXA DE ENCHIMENTO DE 100%. ........................................................................................................................ 25

FIGURA 22 SIMULAO DE SOLIDIFICAO DA AE 213. DO LADO ESQUERDO TAXA DE SOLIDIFICAO DE 50% E DO LADO DIREITO

TAXA DE SOLIDIFICAO DE 90%. ........................................................................................................................ 26

FIGURA 23 MODELO 3D DA AE 213 EVIDENCIANDO AS ZONAS DE CORTE PARA OBSERVAO MICROSCPICA. ....................... 26

FIGURA 24 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA A. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 29

FIGURA 25 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA B. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 30

Pgina | vii

FIGURA 26 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA C. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 30

FIGURA 27 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA D. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 31

FIGURA 28 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA E. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 31

FIGURA 29 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA F. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 32

FIGURA 30 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA G. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F); MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 32

FIGURA 31 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA H. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F) MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 33

FIGURA 32 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA I. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F) MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 33

FIGURA 33 MICROESTRUTURAS DAS DIFERENTES ZONAS DA AMOSTRA J. A) MICROESTRUTURA DOS NDULOS DE GRAFITE; B)

MICROESTRUTURA ATACADA COM NITAL 2%; C) MICROESTRUTURA DOS NDULOS DE GRAFITE; D) MICROESTRUTURA

ATACADA COM NITAL 2%; E) MICROESTRUTURA DOS NDULOS DE GRAFITE; F) MICROESTRUTURA ATACADA COM NITAL 2%.

..................................................................................................................................................................... 34

FIGURA 34 DISTRIBUIO DA DENSIDADE DE NDULOS DAS AMOSTRAS A E B NAS DIFERENTES ZONAS DE CORTE. ...................... 34

FIGURA 35 NODULARIDADE DA AMOSTRA A. ................................................................................................................ 35

FIGURA 36 NODULARIDADE DA AMOSTRA B. ................................................................................................................ 35

FIGURA 37 DISTRIBUIO DA DENSIDADE DE NDULOS DE GRAFITE DAS AMOSTRA C, D, E, F, NAS DIFERENTES ZONAS DE CORTE. . 35

FIGURA 38 NODULARIDADE DA AMOSTRA C. ................................................................................................................ 36

FIGURA 39 NODULARIDADE DA AMOSTRA D. ................................................................................................................ 36

Pgina | viii

FIGURA 40 NODULARIDADE DA AMOSTRA E. ................................................................................................................ 36

FIGURA 41 NODULARIDADE DA AMOSTRA F. ................................................................................................................ 36

FIGURA 42 DISTRIBUIO DA DENSIDADE DE NDULOS DE GRAFITE NAS AMOSTRAS G, H, I, J, NAS DIFERENTES ZONAS DE CORTE. 36

FIGURA 43 NODULARIDADE DA AMOSTRA G. ................................................................................................................ 37

FIGURA 44 NODULARIDADE DA AMOSTRA H. ................................................................................................................ 37

FIGURA 45 NODULARIDADE DA AMOSTRA I. ................................................................................................................. 37

FIGURA 46 NODULARIDADE DA AMOSTRA J. ................................................................................................................. 37

FIGURA 47 DISTRIBUIO DOS VALORES DE DUREZA NAS AMOSTRAS A E B. ........................................................................ 37

FIGURA 48 DISTRIBUIO DOS VALORES DE DUREZA NAS AMOSTRAS C, D, E, F. .................................................................. 38

FIGURA 49 DISTRIBUIO DOS VALORES DE DUREZA NAS AMOSTRAS G, H, I, J. ................................................................... 38

FIGURA 50 MICROESTRUTURA DA AMOSTRA A. ............................................................................................................ 39

FIGURA 51 MICROESTRUTURA DA AMOSTRA B.............................................................................................................. 39

FIGURA 52 MICROESTRUTURA DA AMOSTRA D. ............................................................................................................ 39

FIGURA 53 MICROESTRUTURA DA AMOSTRA E. ............................................................................................................. 39

FIGURA 54 ANLISE DO CARBONETO DA AMOSTRA A. .................................................................................................... 39

FIGURA 55 ANLISE DO CARBONETO DA AMOSTRA B. ..................................................................................................... 40

FIGURA 56 ANLISE DO CARBONETO DA AMOSTRA D (TENBLOC). ..................................................................................... 40

FIGURA 57 ANLISE DO CARBONETO DA AMOSTRA E (SEM INOCULAO TARDIA). ............................................................... 40

Pgina | ix

TABELA I COMPOSIO QUMICA FINAL NOS ELEMENTOS FUNDAMENTAIS DO FERRO FUNDIDO NODULAR NO LIGADO [8]. .......... 10

TABELA II DADOS CONHECIDOS DO PROCESSAMENTO DAS AMOSTRAS A E B CONTENDO CARBONETOS NA ZONA DO PINHO. ........ 19

TABELA III - SNTESE DO PRIMEIRO ENSAIO REALIZADO. ...................................................................................................... 20

TABELA IV TAXAS DE PS INOCULAO DAS MOLDAES ANALISADAS. .............................................................................. 20

TABELA V - SNTESE DO SEGUNDO ENSAIO REALIZADO. ...................................................................................................... 21

TABELA VI TAXAS DE PS INOCULAO DAS MOLDAES ANALISADAS. .............................................................................. 21

TABELA VII DESIGNAO SIMPLIFICADA DAS AMOSTRAS. ................................................................................................. 22

TABELA VIII COMPOSIO QUMICA FINAL DA RVORE DE EQUILIBRAGEM 213. .................................................................. 23

TABELA IX TAXA DE ADIO DE PR E PS INOCULANTE UTILIZADO NO PROCESSO DE FABRICO DA AE 213. ............................. 24

TABELA X COMPOSIO QUMICA DO BLOCO INOCULANTE UTILIZADO NO PRIMEIRO ENSAIO DA SEGUNDA ETAPA. ...................... 24

TABELA XI COMPOSIO QUMICA DO NODULARIZANTE E PS INOCULANTE. ....................................................................... 24

TABELA XII MDIA DOS RESULTADOS DAS ANLISES QUMICAS DAS AMOSTRAS ESTUDADAS. ................................................... 28

Pgina | x

Lista de abreviaturas

ISO International Organization for Standardization

NP Norma Portuguesa

OHSAS Occupational Health and Safety Management Systems

ASTM American Society for Testing and Materials

% Percentagem

C Celsius

L Lquido

Austenite

TEE Temperatura euttica estvel

TEM Temperatura euttica metastvel

AE 213 rvore de equilibragem 213

C Carbono

Si Silcio

Mg Magnsio

Mn Mangans

Ba Brio

Al Alumnio

Ca Clcio

Fe Ferro

N Nmero

T.R. Terras raras

Zr Zircnio

S Enxofre

C.E. Carbono equivalente

Pgina | 1

1 Introduo

O presente trabalho enquadra-se no mbito da tese de mestrado do curso de Engenharia

Metalrgica e de Materiais e foi realizado em parceria com a empresa de fundio Funfrap

S.A. (Grupo Teksid) em Aveiro.

A precipitao espordica de carbonetos numa das peas em ferro fundido nodular

produzidas pela empresa Funfrap, conduziu ao estudo e indiciao das potenciais causas de

aparecimento do referido defeito.

No presente trabalho sero abordadas temas de carcter geral do ferro fundido nodular

com o objetivo de conhecer a influncia do processamento nas caractersticas da pea em

estudo com enfoque na anlise do efeito da tcnica e prtica da inoculao dos banhos.

Posteriormente sero apresentados resultados de ensaios realizados onde ocorreram variaes

de processamento na etapa de inoculao.

1.1 Apresentao da empresa

A Funfrap Fundio Portuguesa S.A. uma empresa de fundio pertencente ao grupo

Teksid onde so desenvolvidos e produzidos componentes de diversas classes de ferro fundido

para a indstria automvel. Alm das rvores de equilibragem, produzem-se entre outros,

crteres cilindro, crteres chapu, caixas diferenciais, cambotas, coletores, crteres turbina. A

empresa certificada segundo as normas ISO/TS 16949, NP EN ISO 14001: 2004, OHSAS

18001:2007 e ISO 500001:2011. A carteira de clientes vasta e produz para marcas como

FIAT, IVECO, GM, Renault, PSA, OMR, Chrysler, Honeywell [1].

A instalao fabril tem a capacidade de produzir cerca de 45,000 toneladas ano e possui

os seguintes equipamentos:

4 Fornos eltricos com capacidade de 7,300 kg cada;

Instalaes eltricas de 4,500 kVA;

1 Mquina de moldar Osborn 1000 x 900 x (300 + 300) mm

1 Mquina de vazamento automtico Mezger;

10 Mquinas de machos;

16 Robots;

2 Espectrmetros automticos

Raio-X

Pgina | 2

Simulao Magmasoft

Modelao Unigraphics

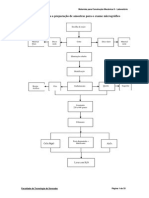

Para uma perceo eficaz do processamento das peas em ferro fundido nodular

produzidas na empresa, encontra-se representado na Figura 1 o fluxograma do processo

produtivo evidenciando as zonas mais importantes de processamento.

Figura 1 Fluxograma do processo produtivo da rvore de Equilibragem 213 [2].

2 Reviso Bibliogrfica

2.1 Ferro Fundido Nodular

O ferro fundido nodular parte integrante da famlia dos ferros fundidos, material de

grande importncia nas indstrias metalrgica e metalomecnica j que representa uma

grande fatia da produo mundial de fundidos. Uma das caractersticas deste material a

forma tendencialmente esfrica da sua grafite, sendo comummente descrito como ferro

fundido de grafite esferoidal. Esta forma assegurada durante o processamento do fundido

pela adio de magnsio. A combinao generalizada das propriedades do ferro nodular

confere-lhe uma qualidade superior comparativamente a outros materiais conhecidos como o

ferro fundido cinzento, ferro malevel, ferro branco. As peas em ferro nodular tm uma

ampla rea de utilizao, devido s suas propriedades mecnicas: resistncia mecnica

combinada com boa maquinabilidade e baixo custo de produo. O mercado das aplicaes

em ferro nodular liderado pela indstria automvel devido s vantagens econmicas e

fiabilidade do material. Componentes automveis como cambotas, tambores de traves,

Pgina | 3

caixas de diferencial, rvores de equilibragem, rodas dentadas, vlvulas, hastes de ligao de

motor, suporte de eixos de rodas, partes de sistema de suspenso, coletores de escape e eixo

de comando de vlvulas fazem parte do vasto universo de materiais em ferro nodular [2].

Algumas caractersticas mecnicas podero ser obtidas a partir de um banho com a

mesma composio qumica base, ao qual se adicionam elementos residuais em pequenas

percentagens, ou ainda por variao da velocidade de arrefecimento durante a solidificao e

transformao no estado slido. Em contrapartida, possvel obter, no mesmo fundido, com

seces de formas e espessuras variadas, zonas que solidificam de acordo com o diagrama

estvel e outras de acordo com o diagrama metastvel. De forma a garantir que a

solidificao ocorre segundo o sistema euttico estvel em oposio ao sistema metastvel

utilizam-se tcnicas de inoculao [3].

2.2 Influncia da grafite nas propriedades mecnicas do ferro nodular

Tal como foi abordado na introduo dos ferros nodulares, a forma esferoidal da grafite

deve-se adio de magnsio num tratamento conhecido por nodularizao. A grafite

caracterstica do ferro nodular tem uma forma esfrica e segundo a norma ASTM A247 67

prevalecem os tipos I e II sendo que o aparecimento de grafite do tipo IV e VI tambm est

associado a este tipo de material [4].

A Figura 2 apresenta a classificao dos tipos de grafite segundo a norma ASTM A247-

67.

Figura 2 Classificao dos tipos de grafite segundo a norma ASTM A247 67[4].

Pgina | 4

A forma e distribuio da grafite provocam alteraes na resistncia mecnica. A Figura

3 relaciona a nodularidade com a resistncia mecnica de diferentes ferros fundidos nodulares

com diferentes valores de nodularidade. A nodularidade proporo volumtrica de ndulos

de grafite perante a grafite total da microestrutura. Verifica-se que com a diminuio da

nodularidade da grafite a tenso de rutura, tenso limite convencional de proporcionalidade a

0,2% e o alongamento diminuem [2, 5].

Figura 3 Efeito da nodularidade nas propriedades mecnicas [5].

A morfologia da grafite desempenha um papel importante visto que quanto maior o

desvio da forma da grafite para a forma esfrica ideal menor a ductilidade e a resistncia do

material[5].

O nmero de ndulos ou densidade de ndulos, expresso em ndulos/mm

2

, tambm

influencia as propriedades mecnicas do ferro nodular. Apesar de no influenciar de forma to

direta como a nodularidade, a elevada densidade nodular indica geralmente uma boa

qualidade metalrgica. Contudo existe uma gama tima de ndulos para cada seco do

fundido. Um excessivo nmero de ndulos poder resultar numa degradao das propriedades

do fundido [2].

A densidade de ndulos exerce influncia na quantidade de perlite existente em bruto de

fundio. Ao aumentar o nmero de ndulos o teor de perlite diminui e por conseguinte existe

um aumento do alongamento e uma diminuio da resistncia do material. A homogeneidade

da matriz tambm influenciada pelo nmero de ndulos microestrutura. Um aumento do

nmero de ndulos produz uma microestrutura mais fina e mais homognea. O

aperfeioamento da estrutura da matriz reduz a segregao dos elementos nocivos que

contribuem para a precipitao de carbonetos intercelulares. Com o aumento da densidade de

ndulos verifica-se tambm uma reduo das fraes de volume de carbonetos eutticos

Pgina | 5

chill e Inverse chill. Num fundido as zonas que possuem maior taxa de arrefecimento

apresentam maior densidade de ndulos. O tamanho dos ndulos diminui com o aumento do

nmero de ndulos provocando um aumento da tenso de rutura, fadiga e propriedades de

fratura. Outro fator que influencia a contagem de ndulos a temperatura de vazamento.

Apesar da temperatura de vazamento elevada melhorar a nodularidade, verifica-se uma

diminuio da densidade de ndulos. As prticas de inoculao esto relacionadas com o

aumento do nmero de ndulos podendo tornar os ndulos mais redondos, sendo por isso

associadas a melhorias da nodularidade [2, 5].

2.3 Influncia da matriz nas propriedades mecnicas do ferro nodular

Dentro dos ferros fundidos nodulares destacam-se os ferros com matriz perltica, matriz

ferrtica e matriz mista. Os ferros fundidos nodulares de matriz perltica apresentam quase

todo o carbono da matriz na forma de carboneto de ferro, Fe

3

C cementite. A cementite est

contida na matriz perltica. Este tipo de matriz, comummente apelidado de olho-de-boi,

alcanado atravs da adio de elementos com efeito perlitizante como o cobre. Outra forma

de obter esta matriz atravs da elevada velocidade de arrefecimento na gama da

transformao eutectoide. As matrizes ferrticas do ferro fundido nodular apresentam,

praticamente, todo o carbono na forma de ndulos de grafite, e todo o ferro na forma de

ferrite. Este tipo de material apresenta baixa dureza mas elevado alongamento e boa aptido

maquinagem. No caso das matrizes mistas, obtm-se valores intermdios de dureza e

resistncia trao [2, 6].

A Figura 4 relaciona a influncia da matriz nas propriedades mecnicas do ferro

nodular. A matriz totalmente ferrtica apresenta valores elevados de alongamento e a matriz

tipicamente perltica apresenta elevados valores de resistncia trao.

Figura 4 Influncia da composio da matriz nas propriedades mecnicas do ferro fundido nodular [2].

Pgina | 6

2.4 Metalurgia do Ferro Fundido Nodular

Os ferros fundidos so ligas de ferro silcio e carbono e o seu diagrama ternrio pode

deduzir-se do diagrama binrio de ferro carbono. A diferena est na influncia da variao

do teor de carbono no ponto euttico e nas temperaturas de equilbrio.

Na Figura 5 encontra-se o diagrama de equilbrio do ferro carbono e verifica-se que

ocorre uma reao euttica durante a solidificao sendo que esta pode sobrevir segundo duas

verses - a verso estvel e a metastvel (a tracejado). Na verso metastvel a reao euttica

d-se a uma temperatura de equilbrio de 1154C e traduz-se pela seguinte equao L (4,26%

C) = (2,08% C) + C

grafite

(100% C). Segundo esta reao o ferro designar-se- de ferro

fundido cinzento devido cor da superfcie de fratura dada a presena de grafite. Na verso

estvel a reao euttica d-se a 1148C e traduz-se por L (4,30% C) = (2,11% C) + Fe

3

C

(6,67% C). O produto resultante desta reao d pelo nome de ledeburite. Um ferro que

solidifique segundo esta reao designa-se por ferro branco devido cor branca da sua

superfcie de fratura [3, 7, 8]

Figura 5 Diagrama binrio Ferro Carbono [7].

Das reaes acima descritas constata-se que o silcio origina uma subida da temperatura

e um abaixamento no teor de carbono a que ocorre a reao. Para acompanhar o efeito

simultneo de carbono e silcio sobre a reao euttica utiliza-se uma grandeza denominada

de carbono equivalente CE [9].

O silcio e o fsforo exercem um efeito positivo no carbono equivalente. A Figura 6

revela os problemas associados aos diferentes cenrios de conjugao de teores de silcio e de

carbono. Teor de carbono baixo e elevado teor de silcio favorece a contrao excessiva

Pgina | 7

originando rechupes. Para valores abaixo da gama preferencial h tendncia a formar-se ferro

branco e por conseguinte formao de carbonetos [10].

Figura 6 Influncia do teor de carbono e silcio na qualidade do ferro fundido nodular [10].

A Figura 7 revela o efeito comparado dos elementos mais influentes na temperatura

euttica. A anlise da Figura 7 permite identificar a presena de elementos grafitizante como:

silcio, nquel, cobre e cobalto que aumentam a gama de intervalo entre a temperatura euttica

estvel (TEE) e a temperatura euttica metastvel (TEM). Em contrapartida existem

elementos carburgenos como o mangans que reduzem o intervalo entre TEE e TEM,

limitando a coexistncia da austenite e ferrite [11].

Figura 7 Efeito dos elementos de liga nas temperaturas do euttico [11].

Elementos como o antimnio e estanho formam barreiras sobre as partculas de grafite,

dificultando, assim, a reao eutectide estvel promovendo ento a formao de perlite [11].

Pgina | 8

Existe contudo outro fator que, aliado composio qumica, poder levar um ferro a

solidificar segundo uma das verses do diagrama a velocidade de arrefecimento. Elevados

teores de carbono e silcio aliados a leis de arrefecimento lentas potenciam a solidificao

segundo a verso estvel originando ferros cinzentos. J baixos teores de carbono e silcio e

leis de arrefecimento elevadas favorecem a solidificao segundo a verso metastvel

podendo originar precipitao de cementite. ento possvel obter-se uma microestrutura de

ferro branco em determinada zona e uma microestrutura de ferro cinzento noutra, conforme a

lei de arrefecimento a que a pea for sujeita. As leis de arrefecimento esto ligadas natureza

da moldao e espessura da pea [3].

A Figura 8 permite compreender as transformaes que ocorrem na solidificao do

ferro fundido nodular. Da temperatura de lquidos at temperatura euttica verifica-se o

crescimento da austenite sobre a forma de dendrites. Ao atingir a temperatura euttica o

sobrearrefecimento mximo favorecendo assim as condies necessrias para o incio da

nucleao da clula euttica. Ocorre uma libertao de calor latente de transformao

resultante da alterao de estado fsico que deu origem precipitao da clula euttica. Este

calor formado tanto maior quanto maior for a frao de clula euttica precipitada.

possvel verificar uma diminuio da temperatura devido diminuio gradual da

precipitao da clula euttica. Esta diminuio acontece quando o calor libertado pela

formao da fase slida iguala o calor libertado para o meio envolvente. Este fenmeno

designado por recalescncia. A velocidade de arrefecimento aumenta quando se d a

formao de ferrite e cementite atravs da transformao da austenite [10].

Figura 8 Curva de solidificao tpica de um ferro fundido nodular [10].

Pgina | 9

3 Variveis mais relevantes do processo que influenciam a produo de

ferro fundido nodular

3.1 Composio qumica

Existe um importante conjunto de variveis no processamento dos banhos a ter em

conta no que diz respeito seleo da composio qumica, a saber: a variao das espessuras

de seco, o tipo de ferro que pretendemos obter e o tipo de microestrutura. H trs classes de

elementos qumicos que devem ser tidos em considerao, os elementos de liga, os

elementos residuais e os elementos fundamentais. Os elementos de liga so considerados

perlitizantes estanho, nquel e cobre. O chumbo, fsforo, zinco, arsnio, antimnio e crmio

pertencem ao grupo dos elementos que, se ultrapassarem determinados valores crticos,

provocam um efeito nefasto na microestrutura. O carbono, silcio, enxofre, mangans e

magnsio so considerados os elementos fundamentais. Dada a influncia e a possvel

manipulao destes elementos no processamento do ferro nodular, segue-se uma compilao

de informao relevante sobre o seu respetivo efeito [3, 8, 12].

CARBONO um excelente grafitizante e em teores superiores do euttico, o carbono

em suspenso presente no banho metlico provoca a reduo da fluidez do material. O

volume da grafite 3,5 vezes o volume do ferro e uma vez que o ferro fundido solidifica, se o

carbono em soluo precipita sob a forma de grafite, provoca uma expanso do ferro. Esta

expanso compensada pela reduo do volume aquando da solidificao da liga. O nmero

de ndulos de grafite durante o processo de solidificao influenciado pela quantidade de

ncleos de grafite que se formam no tratamento de inoculao [2, 8, 12].

SILCIO simultaneamente um ferritizante e um grafitizante. Este elemento segrega na

austenite e enriquece as reas volta da grafite esferoidal. O silcio promove o aumento da

temperatura de transformao eutctica e eutectide e promove a formao de ferrite. O

aumento da quantidade de ferrite reduz a resistncia trao mas aumenta o alongamento e a

resistncia ao impacto [2, 8].

MANGANS Segrega nos limites de clulas eutticas e quando seu teor excede os

0.5% pode formar Mn

3

C. Dado que o teor de enxofre nos ferros fundidos bastante reduzido,

pequenas quantidades de Mn tm um efeito pernicioso na microestrutura, da se deseje que o

seu teor seja relativamente reduzido. Para alm destes efeitos o mangans um estabilizador

da perlite e possui um efeito redutor sob a ductilidade e aptido maquinagem. O Mn retarda

Pgina | 10

o incio da transformao eutectide diminuindo a taxa de difuso do carbono em ferrite

estabilizando a cementite [3, 8, 13].

ENXOFRE O teor de enxofre no ferro fundido de grafite esferoidal baixo e apresenta-

se principalmente sob a forma de sulfuretos. O enxofre que existe como soluo slida

muito baixo. Contudo este elemento tem um efeito benfico na formao de ncleos de

germinao de grafite sob a forma de xido-sulfuretos complexos[13].

MAGNSIO A funo deste elemento a modificao da forma da grafite [12].

A Tabela I indica as gamas comuns dos elementos fundamentais de um ferro fundido

nodular no ligado.

Tabela I Composio qumica final nos elementos fundamentais do ferro fundido nodular no ligado [8].

3.2 Nodularizao

A transformao da grafite ocorre devido a um tratamento realizado no banho pela

adio de uma liga FeSi contendo magnsio. O magnsio promove a precipitao da grafite

na forma de ndulos, sendo por isso considerado um elemento nodularizante. Este processo

denominado nodularizao modifica a estrutura de solidificao para que a grafite precipite e

cresa em forma de partculas esfricas permitindo uma melhoria significativa nas

propriedades mecnicas. Existem outros elementos com efeito nodularizante, como clcio,

crio e outros do grupo de elementos pertencentes s terras raras, contudo os nodularizantes

mais utilizado na indstria so as ligas de FeSi (Mg) [14, 15].

O magnsio reage de forma violenta quando adicionado aos banhos de ferro fundido

nodular porque a sua tenso de vapor muito elevada, na ordem das 11 atmosferas,

temperatura de nodularizao (prximo dos 1500C). No tratamento de nodularizao forma-

1

Mnimo possvel.

Elemento Composio %

C 3,60 3,80

Mn

1

0,15 1,00

Si 1,80 2,80

S 0,01 0,02

Mg 0,03 0,06

Pgina | 11

se MgS e MgO resultantes das reaes com o enxofre e oxignio. Aps a neutralizao do

enxofre verifica-se um aumento da tenso interfacial entre os planos de crescimento da grafite

e o lquido originando assim o crescimento da grafite em ndulos de acordo com as suas

caractersticas cristalogrficas. As micropartculas dos produtos formados da reao do

magnsio com o enxofre e o oxignio so removidas juntamente com a escria j que flutuam,

segundo as leis de Stokes, at superfcie do banho (Figura 9). Contudo o objetivo no a

remoo das micropartculas visto que para se obter uma nucleao eficaz durante o

tratamento de inoculao necessrio inibir a aglomerao e flutuao dos produtos da

reao. necessrio promover uma fina disperso das micropartculas, visto que estas atuaro

como potenciais locais de nucleao heterognea durante o processo de solidificao [14-16].

Figura 9 Esquema da flutuao das micropartculas[16] .

3.2.1 Tcnica de nodularizao Tundish Cover

O mtodo de tratamento numa colher tundish cover, Figura 10, comum na indstria

de fundio. De forma a recuperar o magnsio com maior eficcia, a colher para onde

vazado o banho metlico est equipada com uma parede divisria de material refratrio que

cria uma espcie de bolsa no fundo da colher. O metal vazado para um orifcio, localizado

na tampa que cobre a colher, com um dimetro especfico que permite a minimizao da

libertao de gases sem que haja uma perda excessiva da temperatura. Aps a adio da liga

contendo magnsio, carrega-se a colher tundish cover com um material que serve de

cobertura. O material de cobertura possui um efeito protetor sobre a liga de FeSiMg e permite

encher a colher com o banho metlico sem que a reao se desencadeie. A perda de calor

durante este processo na ordem dos 50C, e a sua durao cerca de 40 segundos [15-17].

Pgina | 12

Figura 10 Tcnica de nodularizao usando uma Colher Tundish Cover [17].

3.2.2 Desvanecimento do Magnsio

O controlo do magnsio residual feito atravs anlise dos espectrmetros que

comparam os valores de magnsio obtidos com os valores de magnsio adicionados. Os teores

de magnsio podero ser comparados com o resultado da densidade de ndulos (partculas por

mm

2

) e da nodularidade da grafite na microestrutura. Existem algumas variveis que

condicionam o valor de magnsio residual obtido. A Figura 11 pretende demonstrar o efeito

do desvanecimento do magnsio ao longo do tempo. Da parte inferior do grfico para a parte

superior verificamos a existncia de trs curvas, a curva magnsio dissolvido, do magnsio

contendo micropartculas e das partculas de magnsio presentes na escria. Estas curvas

contribuem para a determinao do magnsio residual. As micropartculas e as partculas da

escria flutuam no banho segundo a lei de Stokes. As partculas de maior dimenso flutuam

mais rapidamente que as partculas mais pequenas resultando numa distribuio no uniforme

das partculas de grafite. O desvanecimento , simultaneamente, a perda de Mg dissolvido,

que se perde por vaporizao, desoxigenao e dessulfurao. Como consequncia a

morfologia das partculas de grafite torna-se menos esferoidal e, simultaneamente, a sua

densidade superficial tambm diminui [15, 16, 18].

Figura 11 Esquema do desvanecimento do magnsio no tempo de tratamento [16].

Pgina | 13

3.3 Inoculao

O processo de inoculao permite o controlo e melhoria da microestrutura e das

propriedades do ferro fundido nodular. O tratamento de inoculao ir fornecer stios de

nucleao para o carbono dissolvido precipitar sobre a forma de grafite em vez de carbonetos.

A precipitao de carbonetos provoca perdas das propriedades mecnicas, sendo mais

prejudicial nas etapas de maquinao devido dureza dos carbonetos [19].

Os inoculantes mais comuns so baseados em ligas de ferro silcio contendo pequenas

quantidades de elementos qumicos como o brio, estrncio, clcio, zircnio e alumnio. O

ferro e o silcio funcionam como meio de transporte aos elementos nucleantes (brio, clcio,

estrncio, zircnio e alumnio) que necessitam de uma presena limitada para formar uma liga

com os elementos de transporte. Os elementos nucleantes devero ter uma solubilidade

limitada no ferro fundido e formar compostos estveis com outros elementos [19]. A

eficincia da inoculao depende do tratamento de nodularizao e das micropartculas

formadas nessa etapa. Essas micropartculas revelam-se extremamente importantes visto que

depois da inoculao com uma liga de ferro silcio contendo elementos ativos como o brio,

clcio ou o estrncio, a superfcie das micropartculas modifica-se e formam-se silicatos que

possuem a mesma estrutura que a grafite. Assim, criam-se stios de nucleao para a grafite

crescer durante a solidificao. O efeito da inoculao verificvel nas propriedades

mecnicas registando-se um aumento da tenso de rotura e do alongamento e a diminuio da

dureza tornando o ferro fundido nodular mais apto etapa de maquinao [19-21].

3.3.1 Tcnicas de inoculao

De modo a obter uma maior eficincia este tratamento poder ser realizado em duas

alturas distintas do processamento pr inoculao e ps inoculao.

A inoculao prematura ocorre durante o vazamento da colher tundish cover para a

colher de vazamento. Dever-se- adicionar o inoculante medida que feito o transvase de

forma a garantir a sua distribuio homognea [21].

A inoculao envolvendo adio de inoculante no fluxo de metal, durante o vazamento

para as moldaes, requer a adequao da granulometria do material adicionado e da correta

posio do tubo que injeta o inoculante que de modo a que no ocorram perdas. A

granulometria normal para esta tcnica varia entre 1 a 2 mm. Abaixo de 1mm, o inoculante

Pgina | 14

um p e dificilmente entra no banho, e acima de 2mm correr-se- o risco de o inoculante no

se dissolver [12].

Figura 12 Ps-Inoculao (sistema MSI) no fluxo de metal medida que este entra na moldao [17].

A ps inoculao realizada com blocos de inoculante pode provocar incluses no

metlicas caso a granulometria exigida, entre 0.2 e 0,5mm, no for respeitada devido

possibilidade da no dissoluo do inoculante. Caso o bloco de inoculante se encontre

oxidado este poder no se dissolver. Outro fator a ter em conta a temperatura de

vazamento. No caso de ocorrer um vazamento a temperaturas muito baixas, promove-se o

mesmo tipo de problema descrito acima [12, 21].

3.3.2 Desvanecimento do inoculante

Como referido anteriormente, a inoculao provoca um aumento do nmero de locais de

nucleao para o crescimento da grafite durante a solidificao euttica. O aumento do

nmero de ndulos de grafite no ferro nodular reduz o sobrearrefecimento euttico

minimizando assim o risco de formao de carbonetos, que precipitam particularmente em

seces finas ou em seces que apresentam velocidades de arrefecimento elevadas. Os

efeitos da inoculao so mximos logo aps a sua adio, contudo desvanecem-se com o

tempo pois dependem da composio do inoculante, da temperatura, das taxas de difuso e do

tipo de ferro ao qual adicionado. O desvanecimento da inoculao poder ser muito rpido e

com perda de efeito nos primeiros minutos aps adio. Devido ao crescimento das partculas

dos ncleos verifica-se uma diminuio do nmero de locais para nucleao efeito Ostwald

Ripening. Uma das principais consequncias do desvanecimento o aumento do

sobrearrefecimento durante a solidificao euttica o que poder provocar a precipitao de

carbonetos [19].

Pgina | 15

4 Formao de carbonetos

O ferro nodular mais suscetvel que o ferro lamelar formao de carbonetos porque a

forma de precipitao esferoidal da grafite exige um maior sobrearrefecimento euttico, que o

aproxima do incio da precipitao dos carbonetos. Quando h falhas, ou falta de grmens de

grafite, suficientemente ativos, pode acorrer que o sobrearrefecimento local atinja a

temperatura de crescimento dos carbonetos. Se isso ocorrer, porque estes so metlicos,

crescem muito mais rapidamente que a grafite, que uma fase no metlica, pelo que h o

perigo da precipitao de carbonetos [12, 22, 23]

Revela-se que o tratamento de inoculao muito importante para a obteno de ferro

fundido nodular isento de carbonetos. Contudo poder ocorrer a formao de carbonetos aps

uma inoculao eficaz graas ao desvanecimento caracterstico desta etapa de processamento.

O recurso a tcnicas de inoculao tardias ajuda a combater o efeito de desvanecimento do

inoculante [22, 23]

Na Figura 13, verifica-se um rpido sobrearrefecimento que ultrapassa a temperatura do

euttico metastvel, causando a precipitao de carbonetos. A formao deste tipo de

carbonetos permite a caracterizao deste defeito como sobrearrefecimento euttico primrio.

As causas associadas a este fenmeno so a falta de inoculao e/ou um sobrearrefecimento

demasiado elevado [22].

Figura 13 Curva demonstrativa do sobrearrefecimento com

formao de carbonetos [24].

Figura 14 Presena de carbonetos primrios

constituintes angulares a branco numa matriz

essencialmente perltica. (400x; ataque com Nital)[22].

Pgina | 16

Outro tipo de carbonetos Inverse chill, poder formar-se nos ferros fundidos nodulares

devido concentrao de elementos carburgenos que segregam para as ltimas fraes do

banho. Elementos como o crmio, vandio, molibdnio e mangans elevam a temperatura

euttica do sistema metastvel enquanto a distribuio de elementos como o silcio e o cobre

remanescentes no lquido diminuem a temperatura euttica do sistema estvel. Constata-se

por isso uma diminuio do intervalo de temperaturas resultando na formao de carbonetos,

sendo que este fenmeno mais incisivo na parte final da solidificao. possvel observar

na Figura 15 o grfico de temperatura versus tempo onde ocorre o fenmeno acima descrito

[22, 23, 25].

A presena de carbonetos tem efeitos diretos e indiretos nas propriedades do ferro

fundido nodular. A Figura 17 indica que o aumento do volume de carbonetos reduz a tenso

de rutura dos ferros fundidos nodulares. A formao de carbonetos eutticos durante a

solidificao afeta a frao de volume de grafite produzida visto que os carbonetos e a grafite

competem pelo carbono contido no ferro lquido. Cerca de 15 % de volume de um carboneto

necessita de 1% de carbono originando uma reduo de um tero de carbono disponvel para a

formao de grafite. A formao de carbonetos aumenta a probabilidade de ocorrer

porosidade no interior do fundido visto que reduz o efeito de expanso produzido pela grafite

durante a solidificao [2].

Figura 15 Efeito da segregao de elementos

carburgenos na parte final de solidificao [24].

Figura 16 Presena de I nverse chill numa microestrutura

perltica. Os carbonetos primrios em forma de agulha

representam o fenmeno de I nverse chill. (200x; ataque

com Nital) [22]

Pgina | 17

Figura 17 Influncia da presena de carbonetos na tenso de rutura do ferro fundido nodular[2] .

Os nveis mximos de carbonetos no ferro fundido nodular podero variar entre 0 e 5%

e normalmente so especificados na gama do produto. A obteno de baixos teores de

carbonetos poder ser alcanada atravs da reduo de elementos carburgenos presentes na

carga e atravs da boa prtica de mtodos de inoculao. Em recurso comum o tratamento

trmico para eliminar a presena de carbonetos na microestrutura. Contudo o tratamento

trmico para eliminar os carbonetos provoca um aumento no custo de produo, podendo em

alguns dos casos originar a alterao do dimensionamento das peas tratadas. Verifica-se por

isso que a formao de carbonetos mais facilmente controlada durante o processo produtivo

[2].

Pgina | 18

5 Procedimento Experimental

A pea em estudo um componente da indstria automvel e designada por rvore de

equilibragem 213 e referenciada como AE 213 (componente automvel em ferro fundido

nodular, especificado pelo cliente como um ferro nodular predominantemente perltico em

bruto de fundio). A precipitao de carbonetos numa determinada zona da AE 213

durante o ltimo semestre de 2011 conduziu ao estudo e indiciao das potenciais causas para

a ocorrncia espordico deste defeito. Visto que em 2012 no ocorreram fenmenos de

precipitao de carbonetos na produo da AE 213, parte deste trabalho inclui o estudo de

modelos guardados pelo Laboratrio da Funfrap que apresentavam carbonetos na sua

microestrutura bem como o estudo de modelos resultantes dos ensaios realizados durante o

estgio.

Atente-se que a metodologia de fabricao da AE 213, at ao fim do ltimo semestre

de 2011, divergia na etapa de vazamento comparativamente ao atual processo de fabrico.

Foram relatados problemas relacionados com a sincronizao da Mezger (linha automtica de

vazamento) e a linha de moldao. Este e outros problemas levaram alterao do vazamento

em posto mvel para posto fixo. Realce-se a importncia deste fator j que a tcnica de ps

inoculao e o seu respetivo sucesso depende, entre outros, do alinhamento do jato de

inoculante com o fluxo de metal proveniente da colher de vazamento. Este aspeto revela-se

importante j que origina variaes no controlveis na taxa de inoculao. O vazamento em

posto fixo garante a no oscilao do fluxo de metal proveniente da colher de vazamento

resultando numa correta adio de inoculante oriundo do tubo do sistema MSI. A Figura 18

mostra a correta posio do sistema colher de vazamento e tubo de injeo de inoculante com

a linha de moldao.

Figura 18 Sistema de vazamento e linha de moldao. A verde est o conjunto colher e tubo de injeo de

inoculante e a vermelho a zona de receo de metal da moldao.

Pgina | 19

Com esta e outras informaes direcionou-se grande parte do estudo para a inoculao

de forma a indiciar as potenciais causas de aparecimento espordico de carbonetos na pea.

O trabalho experimental realizado durante o estgio na empresa est dividido trs

partes.

Na primeira etapa fez-se um estudo de caracterizao metalogrfica de dois modelos,

que estavam guardados pelo laboratrio, com carbonetos na zona do pinho. Esta zona era

preferencialmente crtica no aparecimento espordico de carbonetos. Segundo o relatrio

interno da empresa a percentagem de carbonetos na zona do pinho era de 10 a 15% nos dois

modelos. Sendo que o mximo permitido para considerar a pea como s de 2%.

Foram recolhidos os seguintes dados relativos aos modelos analisados, vide Tabela II.

Tabela II Dados conhecidos do processamento das amostras A e B contendo carbonetos na zona do pinho.

Dados de processamento dos modelos da Primeira Etapa

Moldao

n

Tratamento de

nodularizao

Tratamento de

pr inoculao

Tratamento de ps

inoculao

Tipo de

vazamento

16

Amostra A

SIM

SIM

SIM

Posto mvel

16

Amostra B

SIM

SIM

SIM

Posto mvel

A segunda etapa consistiu na elaborao de dois ensaios durante o vazamento de srie

da AE - 213. Em ambos os ensaios foram alterados parmetros relativos inoculao. O

objetivo destes ensaios seria validar o efeito da variao da taxa e efetividade da inoculao

atravs da alterao da variao do caudal de inoculao do sistema MSI, da substituio do

sistema MSI por um bloco de inoculante, e do tempo de vazamento que influencia

diretamente a quantidade de ps inoculante adicionado s moldaes.

Na ltima etapa, e com recurso tecnologia da microscopia eletrnica de varrimento,

analisaram-se os perfis de composio qumica de algumas amostras da primeira e da segunda

etapa com o objetivo de perceber se a origem da precipitao dos carbonetos estaria

relacionada com a presena de teores crticos de elementos carburgenos.

Pgina | 20

P PR RI I M ME EI I R RO O E EN NS SA AI I O O

Tabela III - Sntese do primeiro ensaio realizado.

N de moldaes vazadas 16

N de moldaes alteradas 3

Alteraes efetuadas

1Moldao TENBLOC substituiu o inoculante pelo sistema MSI

2Moldao Sem qualquer tipo de ps inoculao

3Moldao Mximo de dbito do inoculante pelo sistema MSI

Modelo analisado Modelo n 13

N de modelos analisados 4 Modelo 13 da 1, 2, 3 e 16 moldao

No primeiro ensaio substituiu-se na primeira de dezasseis moldaes o pr inoculante

(INOCULIN 900) por um bloco de inoculante (TENBLOC de 150 gramas com 50,8 mm de

dimetro taxa de inoculao 0,16%) que foi colocado num local especfico da moldao. Na

segunda moldao no se introduziu qualquer tipo de ps inoculante. Na terceira moldao foi

alterado o parmetro de dbito de inoculante do sistema MSI para o mximo permitido pelo

sistema taxa de adio de ps inoculante 0,23 % (calculado depois do registo do tempo de

vazamento). Prosseguiu-se com o procedimento de srie para as restantes moldaes. As

primeiras trs moldaes foram separadas juntamente com a ltima moldao para posterior

comparao. A colher que deu origem a estas 16 moldaes sofreu o tratamento de

nodularizao e pr inoculao de srie. A Tabela IV apresenta os valores da taxa de ps

inoculao de cada moldao analisada.

Tabela IV Taxas de ps inoculao das moldaes analisadas.

Moldao n Taxa de ps inoculao

1 Moldao 0,16 %

2 Moldao 0,00 %

3 Moldao 0,23 %

16 Moldao 0,17 %

Pgina | 21

S SE EG GU UN ND DO O E EN NS SA AI I O O

Tabela V - Sntese do segundo ensaio realizado.

N de moldaes vazadas 16

N de moldaes alteradas 4

Alteraes efetuadas

1 Moldao Vazamento de tempo longo

2 Moldao Vazamento de tempo curto

15Moldao Vazamento de tempo curto

16Moldao Vazamento de tempo longo

Modelo analisado Modelo n 13

N de modelos analisados 4 Modelo 13 da 1, 2, 15 e 16 moldao

Para o segundo ensaio fizeram-se variar os tempos de vazamento. Com esta variao,

influenciou-se diretamente a quantidade de ps inoculante inserido nas moldaes. O objetivo

deste ensaio foi estudar a influncia da quantidade de inoculao na microestrutura do ferro

fundido nodular de matriz perltica. Como o ensaio foi realizado no incio e no fim do

vazamento ser possvel verificar se existe algum efeito da temperatura. Para tal foi

necessrio instruir o operador da cabine vazamento que as duas primeiras moldaes e as duas

ltimas de um total de dezasseis moldaes de uma dada colher iriam ter as particularidades

descritas na Tabela V.

Com recurso a um aparelho porttil e a um termopar foi medido a temperatura antes do

primeiro vazamento 1384 C e a temperatura antes do ltimo vazamento 1344C. Com o

auxlio de um cronmetro registaram-se os tempos de vazamento. Separaram-se as quatro

moldaes para posterior anlise. A Tabela VI apresenta os valores da taxa de ps inoculao

de cada moldao analisada. Tal como no primeiro ensaio no houve alteraes de

nodularizao e pr inoculao.

Tabela VI Taxas de ps inoculao das moldaes analisadas.

Moldao n Taxa de ps inoculao

1 Moldao 0,29 %

2 Moldao 0,15 %

15 Moldao 0,15 %

16 Moldao 0,30 %

Pgina | 22

No sentido de simplificar a referncia s amostras estudadas foi atribuida a

denominao visvel na Tabela VII.

Tabela VII Designao simplificada das amostras.

1 Etapa

Amostra 4108 ltima moldao Amostra A

Amostra 5107 ltima moldao Amostra B

2 Etapa

1 Ensaio

Amostra de srie ltima moldao Amostra C

Amostra com TENBLOC Amostra D

Amostra sem ps inoculante Amostra E

Amostra com mximo de dbito de MSI Amostra F

2 Ensaio

Tempo longo de vazamento primeira Amostra G

Tempo curto de vazamento segunda Amostra H

Tempo curto de vazamento penltima Amostra I

Tempo longo de vazamento ltima Amostra J

5.1 Material

Para se obter o ferro fundido nodular essencialmente perltico ( 85%) as cargas

utilizadas foram fundidas em fornos de induo com capacidade para 7,3 toneladas. Quer seja

no arranque dos fornos ou numa mudana de carga para produo da pea em estudo, as

matrias-primas que detm maior percentagem de incorporao so o ao normal e/ou a chapa

de ao de baixo mangans e os retornos da respetiva pea. A incorporao de recarburantes

justificada para efeitos de balano de carga. O cobre e o carboneto de silcio so utilizados em

menores quantidades, mas a sua incorporao independente da situao a que o forno se

encontra (em situao de arranque ou em mudana de carga). Aps fuso das cargas o metal

vazado para uma colher tundish cover onde ocorre o tratamento de nodularizao adio de

23Kg de nodularizante e ao de cobertura. Aps a reao do magnsio com o banho o metal

transvazado para a colher do vazamento automtico. medida que feito o transvase da

colher tundish cover para a colher de vazamento, o pr inoculante deve ser adicionado de

forma progressiva na colher de vazamento ao mesmo tempo que ocorre o transvase.

Verificou-se que a adio de inoculante nesta etapa decorria de forma abrupta e logo aps o

incio do transvase no permitindo uma dissoluo homognea do pr inoculante no banho

(FeSi HP). Apresenta-se no Anexo A uma proposta de melhoria do mtodo de adio de pr

Pgina | 23

inoculante. Esta proposta foi aceite pela empresa estando em processo de desenvolvimento.

Posteriormente realizado o vazamento para uma moldao em areia onde simultaneamente e

atravs do sistema MSI efetuada a inoculao tardia.

A gama da composio qumica final da AE 213 est representada na Tabela VIII.

Tabela VIII Composio qumica final da rvore de equilibragem 213.

C Si S Mn

3,50 3,90% 1,80 2,60% 0,02% 0,60 1,00%

A Figura 19 apresenta os modelos 3D do cacho e da pea em estudo. Dado que para

efeitos de validao interna de microestrutura escolhido o modelo 13 (assinalado a

vermelho), em todos os ensaios e etapas este foi modelo predefinido para as diferentes

anlises.

Figura 19 Modelo 3D do cacho e da AE 213 modelo 13 assinalado a vermelho.

A Tabela IX foi elaborada com base na informao fornecida pela gama de fabricao

da pea em estudo. Foi tido em conta a variao do peso da colher para a pr inoculo e o

intervalo de tempo mximo e mnimo de vazamento para a pr inoculao.

A gama de composio qumica do bloco de inoculante usado no primeiro ensaio da

primeiro etapa est indicada na Tabela X. Este bloco de inoculante substitui a inoculao

atravs do sistema MSI.

As gamas de composio qumica do nodularizante, utilizado no tratamento de

nodularizao, e do ps inoculante so apresentadas na Tabela XI.

Pgina | 24

Tabela IX Taxa de adio de pr e ps inoculante utilizado no processo de fabrico da AE 213.

Pr inoculao Ps inoculao

Liga adicionada FeSi HP Liga adicionada FeSiMg

Taxa de adio % [0,410,43] Taxa de adio % [0,14 0,20]

Tabela X Composio qumica do bloco inoculante utilizado no primeiro ensaio da segunda etapa.

TENBLOC

150 Gramas

Si Mg Al Ca

65 75% 0,7 1,7% 3,3 5,0% 0,1 1,5%

Tabela XI Composio qumica do nodularizante e ps inoculante.

Nodularizante

FeSiMg

Si Mg Al Ca Mn Ba T.R.

44 49% 2 11% 0,1 1,5% 0,1 5% 0,1 0,6% 0 2% 0 7%

I noculim 900 Si Mg Al Ca Mn Ba Zr

65% 2 3% Mx. 1,3% 1,3% 2,3% 1,4% 2,5%

Durante o estudo realizado, alguns dados adicionais foram elaborados e fornecidos pela

empresa, nomeadamente dados da simulao de enchimento e solidificao realizados no

software Magma.

Relativo ao enchimento, Figura 20 e Figura 21, os dados da simulao indiciam um

enchimento normal e homogneo das vinte peas que constituem o cacho metlico da AE

213. Em mdia o enchimento total do cacho metlico da AE 213 realizado em cerca de 10

segundos. A 75 % do enchimento verifica-se que quase todos os modelos esto praticamente

preenchidos, restando apenas os respiros e alimentadores que constituem o cacho metlico.

Verifica-se atravs da pauta de cores que no fim do enchimento as extremidades laterais e as

zonas mais finas dos diferentes modelos apresentam uma temperatura (zona azulada) menor

comparativamente a seces mais massivas.

Pgina | 25

Figura 20 Simulao de enchimento da AE 213. Do lado esquerdo taxa de enchimento de 25% e do lado

direito taxa de enchimento de 50%.

Figura 21 Simulao de enchimento da AE 213. Do lado esquerdo taxa de enchimento de 75% e do lado

direito taxa de enchimento de 100%.

Atravs dos dados da simulao de solidificao, vide Figura 22, possvel verificar-se

que a presena de respiros e alimentadores de menores dimenses junto zona do pinho

favorecem o arrefecimento desta zona. A pauta de cores permite constatar que a 90% da

solidificao a parte inferior do pinho est a temperaturas na ordem dos 900C (zonas a roxo)

enquanto as restantes zonas da pea esto a temperaturas superiores a 1000C (zonas a

vermelho). Atravs destes dados da simulao foi possvel verificar que os modelos que esto

ligados aos respiros arrefecem mais rapidamente na zona do pinho.

Pgina | 26

Figura 22 Simulao de solidificao da AE 213. Do lado esquerdo taxa de solidificao de 50% e do lado

direito taxa de solidificao de 90%.

A Figura 23 identifica a trs zonas de corte e anlise da AE 213. As cores associadas

serviro de apoio visualizao das imagens da caracterizao metalogrfica.

Figura 23 Modelo 3D da AE 213 evidenciando as zonas de corte para observao microscpica.

5.2 Caracterizao qumica

As anlises qumicas foram realizadas em medalhas num espectrmetro da Thermo

Scientific ARL METAL ANALYSER. Antes de qualquer anlise qumica o equipamento foi

calibrado com os padres requeridos.

5.3 Caracterizao Microestrutural

Para a caracterizao metalogrfica foi necessrio o corte das peas em bruto de

fundio em trs zonas pinho, apoio central e prato.

As amostras, aps corte, apresentavam alta rugosidade e, com recurso a uma mquina

ATHENA TN 175 foram retificadas. De seguida procedeu-se operao de desbaste com uma

Pinho Apoio central Prato

Pgina | 27

seguinte sequncia de lixas de 180 a 1000 mesh a 300 rotaes por minuto com uso de gua.

O polimento foi executado numa mquina Struers TegraPol-31 a 150 rotaes por minuto

com pasta de diamante Poliment COLOR de 6 e 3 m. Aps polimento as amostras foram

limpas com recurso a ultrassons. Para a revelao da microestrutura foi utilizado o reagente

Nital 2% (cido ntrico 2% + Etanol 98%). Para a captura de imagens foi utilizada uma lente

de 5x com uma ampliao de 10x na ocular.

Realizou-se uma anlise quantitativa e qualitativa da grafite com recurso a um sistema

de aquisio de imagem composto por um microscpio ptico LEICA equipado com uma

cmara JVC a cores ligado a um computador LEICA QWIN500MW. Amostras sem ataque

permitiram a recolha de dados de grafite, nomeadamente: superfcie total analisada, nmero

de ndulos por mm

2

, nmero e percentagem de ndulos analisados de forma I, II, III, IV, V,

VI, VII segundo a norma ASTM A247 67. Para tal foi utilizado um programa, PARTSIZE,

de anlise de imagem.

A rea de superfcie analisada em cada zona das amostras corresponde a 11,09 mm

2

.

Em cada zona das amostras foram analisados 10 campos aleatrios.

5.4 Caracterizao mecnica Dureza

Foram realizados ensaios de dureza Brinell nas diferentes zonas de corte das amostras.

A dureza foi medida num durmetro da WOLPERT segundo a norma ASTM E10 com recurso

a esfera de 5 mm. Os resultados foram obtidos em HB segundo a norma anteriormente

mencionada.

5.5 Anlise atravs da Microscopia Eletrnica de Varrimento

De forma a poder relacionar o aparecimento espordico de carbonetos com a presena

de elementos carburgenos que pudessem estar contidos na carga, foram analisadas as

amostras da primeira etapa e as amostras que continham carbonetos resultantes do primeiro

ensaio da segunda etapa no microscpio eletrnico de varrimento JEOL JSM630F do

Centro de materiais da Universidade do Porto (CEMUP). Recorrendo microscopia

eletrnica de varrimento, foram adquiridas informaes relevantes para o contedo do

trabalho realizado. A metodologia baseada em eletres retrodifundidos forneceu a

possibilidade de investigar as diversas fases presentes nas amostras, uma vez que elabora

imagens em escala de cinzentos, organizados por variao de nmero atmico. Esta tcnica

permite o bombardeamento de um feixe de eletres na amostra provocando a excitao dos

Pgina | 28

tomos das primeiras camadas atmicas, libertando fotes caractersticos. Com esta tcnica

ento possvel fazer a leitura da composio qumica qualitativa e quantitativa de

determinadas zonas escolha da pea em estudo. Por sua vez a anlise por eletres

secundrios, menos energticos, permite adquirir imagens relativas topografia das diferentes

amostras. Para a sua realizao foi necessrio cortar as peas com o dimensionamento exigido

pelo CEMUP, efetuar um novo polimento e atacar as amostras com Nital 2%.

6 Apresentao de Resultados

6.1 Caracterizao qumica

As mdias dos resultados das anlises qumicas, realizadas nas diversas amostras da AE

213, so apresentadas na Tabela XII. A frmula usada no carbono equivalente

2

(C.E.)

corresponde, segundo a bibliografia consultada, frmula que oferece mais linearidade [26].

Tabela XII Mdia dos resultados das anlises qumicas das amostras estudadas.

Elementos C Si Mn S Cr P C.E.

% Mdia Amostra A 3,64 2,04 0,68 0,007 0,044 0,020 4,16

% Mdia Amostra B 3,71 2,19 0,68 0,007 0,039 0,013 4,26

% Mdia Amostra C 3,56 2,10 0,68 0,009 0,036 0,014 4,09

% Mdia Amostra D 3,54 2,05 0,67 0,008 0,036 0,014 4,06

% Mdia Amostra E 3,58 2,04 0,68 0,007 0,038 0,014 4,10

% Mdia Amostra F 3,53 2,14 0,68 0,008 0,036 0,014 4,07

% Mdia Amostra G 3,68 2,10 0,68 0,007 0,049 0,012 4,21

% Mdia Amostra H 3,67 2,04 0,68 0,007 0,049 0,012 4,19

% Mdia Amostra I 3,67 2,05 0,68 0,007 0,049 0,012 4,19

% Mdia Amostra J 3,63 2,14 0,67 0,007 0,049 0,012 4,17

2

Pgina | 29

6.2 Caracterizao Microestrutural

As micrografias das amostras da primeira etapa esto apresentadas na Figura 24 e

Figura 25 e so referentes s amostras A e B.

As trs cores de cada figura indicam a que zonas da pea se referem.

Na parte superior as imagens com as letras A C E evidenciam a distribuio dos

ndulos de grafite. Por sua vez na parte inferior, as imagens com as letras B D F

identificam a microestrutura das diferentes zonas das amostras atacadas com Nital 2%.

PINHO APOIO CENTRAL PRATO

Figura 24 Microestruturas das diferentes zonas da amostra A. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Pgina | 30

PINHO APOIO CENTRAL PRATO

Figura 25 Microestruturas das diferentes zonas da amostra B. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Seguem-se os resultados da caracterizao metalogrfica das amostras do primeiro

ensaio. A Figura 26 e a Figura 27 so referentes s amostras C e D.

PINHO APOIO CENTRAL PRATO

Figura 26 Microestruturas das diferentes zonas da amostra C. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Pgina | 31

PINHO APOIO CENTRAL PRATO

Figura 27 Microestruturas das diferentes zonas da amostra D. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

As microestruturas das amostras E e F pertencentes ao primeiro ensaio so apresentadas

na Figura 28 e na Figura 29.

PINHO APOIO CENTRAL PRATO

Figura 28 Microestruturas das diferentes zonas da amostra E. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Pgina | 32

PINHO APOIO CENTRAL PRATO

Figura 29 Microestruturas das diferentes zonas da amostra F. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Por ltimo so apresentadas nas prximas quatro figuras os resultados da observao

microscpica das amostras G, H, I e J referentes ao segundo ensaio.

PINHO APOIO CENTRAL PRATO

Figura 30 Microestruturas das diferentes zonas da amostra G. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F); Microestrutura atacada com Nital 2%.

Pgina | 33

PINHO APOIO CENTRAL PRATO

Figura 31 Microestruturas das diferentes zonas da amostra H. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F) Microestrutura atacada com Nital 2%.

PINHO APOIO CENTRAL PRATO

Figura 32 Microestruturas das diferentes zonas da amostra I. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F) Microestrutura atacada com Nital 2%.

Pgina | 34

PINHO APOIO CENTRAL PRATO

Figura 33 Microestruturas das diferentes zonas da amostra J. A) Microestrutura dos ndulos de grafite; B)

Microestrutura atacada com Nital 2%; C) Microestrutura dos ndulos de grafite; D) Microestrutura atacada com

Nital 2%; E) Microestrutura dos ndulos de grafite; F) Microestrutura atacada com Nital 2%.

O resultado obtido no programa de anlise de imagem do microscpio Leica permitiu a

elaborao de grficos da densidade de ndulos nas diferentes zonas da pea bem como

grficos que permitem analisar a nodularidade nessas mesmas zonas.

1 ETAPA A Figura 34 representa a distribuio da densidade de ndulos das amostras

referentes precipitao espordica de carbonetos na zona do pinho.

Figura 34 Distribuio da densidade de ndulos das Amostras A e B nas diferentes zonas de corte.

A Figura 35 e a Figura 36 permitem identificar por zona de amostra a respetiva

nodularidade. As imagens dos tipos de forma de grafite so imagens da norma ASTM A247

67.

Pgina | 35

Figura 35 Nodularidade da amostra A.

Figura 36 Nodularidade da amostra B.

1 ENSAIO

Tal como na primeira etapa os dados retirados da anlise quantitativa e qualitativa da

grafite permitiram elaborar grficos que correlacionam a densidade de ndulos e a

nodularidade por zona de amostra.

A distribuio da densidade de ndulos das amostras C, D, E e F apresentada na

Figura 37.

Figura 37 Distribuio da densidade de ndulos de grafite das Amostra C, D, E, F, nas diferentes zonas de

corte.

Pgina | 36

Segue-se a apresentao dos grficos de nodularidade das amostras acima mencionadas.

De forma a facilitar a anlise dos resultados foram adicionadas informaes da amostra em

anlise.

Figura 38 Nodularidade da amostra C.

Figura 39 Nodularidade da amostra D.

Figura 40 Nodularidade da amostra E.

Figura 41 Nodularidade da amostra F.

2 ENSAIO

Tal como no primeiro ensaio repetiu-se o procedimento experimental e obtiveram-se

dados suficientes para elaborao do grfico da distribuio da densidade nodular, vide Figura

42, e da nodularidade das trs diferentes zonas da pea,

Figura 42 Distribuio da densidade de ndulos de grafite nas Amostras G, H, I, J, nas diferentes zonas de corte.

Amostra de srie

Taxa de inoculao 0,17%

Amostra com TENBLOC

Taxa de inoculao 0,16%

Amostra sem ps inoculao