Professional Documents

Culture Documents

Diseño de Reciclado en Tupac Amaru

Uploaded by

SergioOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diseño de Reciclado en Tupac Amaru

Uploaded by

SergioCopyright:

Available Formats

MUNICIPALIDAD PROVINCIAL DE PISCO

INFORME FINAL

Estudio de diseo del reciclado del pavimento existente

en la avenida Tpac Amaru, en la provincia de Pisco

Informe Final

Consul t or I ng. Ser gi o Eduar do Avi l s Cr dova CI P 74996 Reg Consul t or C3030

Set i embr e 2011

Reciclado in situ con asfalto espumado y cemento portland

Rehabilitacin de la carpeta asfltica y sardineles en la Av.

Tpac Amaru provincia de Pisco

1.0 INTRODUCCION

En la bsqueda de alternativas tcnicas para responder a las solicitaciones de carga y

climatolgicas que requiere la avenida Tpac Amaru, se analizaron las siguientes

alternativas de estabilizacin mediante la tcnica de reciclado de los materiales

existentes en la va.

A.- Reciclado con emulsin asfltica

B.- Reciclado con asfalto espumado y cemento portland

En base a ellas se elaboro un anlisis comparativo a fin de elegir la alternativa idnea

para el proyecto, de donde se destacan las siguientes premisas:

i). Las emulsiones asflticas y los asfaltos espumados son vehculos para

mezclar cementos asflticos con agregados que se encuentran fros y

hmedos. Al final del proceso se obtiene un residuo asfaltico que presenta en

principio, las mismas caractersticas y propiedades del asfalto original.

ii). En las emulsiones asflticas empleadas para los procesos de reciclaje, se

tiene tpicamente una concentracin de asfalto cercana al 60.0% siendo agua

el 40.0% restante. Por su parte, la composicin de una espuma de asfalto es

normalmente 97.5% de asfalto y 2.5% de agua. En estado expandido el agua

se propaga como vapor y la masa remanente tiene una estructura morfolgica

de asfalto y aire, siendo este ultimo aproximadamente el 95% del volumen total

de la espuma.

iii). Para efectos de diseo los coeficientes de aporte estructural son similares

para ambas mezclas estabilizadoras. El rango suele estar entre 0.22 y 0.30.

iv). Las emulsiones se fabrican en una planta central, las cuales suelen

encontrarse alejadas de los proyectos, es decir que es necesario transportar

40.0% de agua en cada tanque de emulsin, lo cual sin duda encarece el

proyecto mientras que el asfalto espumado se produce directamente en el lugar

donde ser aplicado, requiriendo solo el transporte de asfalto virgen al 100.0%.

v). Las bases recicladas con emulsin asfltica requieren una ligera prdida de

humedad por evaporacin antes de proceder a su compactacin. En cambio en

la tcnica del reciclado con asfalto espumado la compactacin es inmediata ya

que la mezcla se disea con la humedad adecuada para alcanzar la mxima

densidad calculada previamente en laboratorio.

vi). En cuanto a las experiencias constructivas en el pas, existe un gran

avance en la tecnologa del reciclado con asfalto espumado. Espumar el asfalto

reduce su viscosidad considerablemente y aumenta sus propiedades

adherentes, hacindolo apto para mezclar con agregados finos y hmedos; es

decir, que es aplicable en todo el pas.

vii). Finalmente, de la evaluacin realizada, el consultor ha considerado

conveniente optar por el reciclado con asfalto espumado y cemento portland

para dar solucin al tramo urbano en mencin.

Para entender mejor el mecanismo del reciclado en frio, debemos decir que esta

tecnologa consiste en re utilizar y aprovechar los recursos existentes en la via; es

decir, recuperar las propiedades estructurales de los materiales que cumplieron con su

vida til. De esta forma, no solo conseguimos una base de alta calidad, sino que

adems, cumplimos con la labor tica de intervenir con respeto al medio ambiente

evitando la explotacin de nuevos materiales de cantera y la eliminacin de residuos

por cambio de material.

En el caso del reciclado in situ con asfalto espumado, ninguna reaccin qumica esta

involucrada; nicamente las propiedades fsicas del asfalto son temporalmente

alteradas.

El proceso de espumacin es un fenmeno fsico regido por las leyes bsicas de la

termodinmica el cual consiste en la dispersin de asfalto virgen a altas temperaturas

(160 180 C), al contacto con agua a temperatura ambiente (20 25C) y aire

comprimido inyectados a presiones determinadas, en una misma cmara. Cuando el

agua fra entra en contacto con el asfalto caliente, se convierte en vapor, el cual es

atrapado por miles de diminutas burbujas de asfalto. Esta unin produce un shock de

temperaturas que genera sbitamente una expansin de gas en forma de espuma. Sin

embargo, este no es un estado permanente: despus de algunos minutos, el asfalto

retoma sus propiedades originales. Vase figura numero 1.

Fig. 01 Esquema de produccin del asfalto espumado

Este proceso que fue creado en el Laboratorio Wirtgen WLB10 para los diseos de

mezcla, se logra a gran escala en la recicladora de pista.

2.0 CARACTERISTICAS DE LOS MATERIALES ESTABILIZADOS CON ASFALTO

ESPUMADO

El comportamiento de un material estabilizado con asfalto espumado es similar al de la

base granular sin tratar, pero con una importante mejora de la cohesin y reduccin de

la susceptibilidad a las variaciones de humedad y temperatura, incrementando su

capacidad portante y esfuerzo al cortante; sin embargo, el ngulo de friccin es muy

similar al original.

La mezcla estabilizada tambin adquiere resistencia a la flexin, resultado de la

combinacin de las propiedades visco elsticas del asfalto disperso en la matriz fina

(pasante de la malla 200), creando una masilla asfltica que a su vez envuelve a las

partculas mas gruesas. Como las pequeas partculas de asfalto no estn

interconectadas y el agregado grueso permanece descubierto, conservando sus

caractersticas granulares, el material no es propenso a formar fisuras de fatiga (piel

de cocodrilo),

La considerable mejora de la cohesin permite sostener altas rigideces comparadas al

material parental. Dicha rigidez varia significativamente segn los contenidos de

asfalto espumado y filler activo. En particular, cuando se incorporan grandes

cantidades de cemento portland donde el pavimento se comporta como una base

cementada, la rigidez aumenta ostensiblemente provocando micro fisuras por

retraccin en la superficie de la base estabilizada, por lo que no es recomendable

utilizar porcentajes mayores de 1%.

Simulacin del proceso de reciclado con asfalto espumado

3.0 OBJETIVOS

Establecer los parmetros idneos del tipo de asfalto, temperatura de asfalto,

presiones de aire, agua y asfalto; as como el porcentaje optimo de agua de

espumacin para las mezclas de base granular y superficie de rodadura existente con

asfalto espumado y cemento portland tipo I, simulando en laboratorio el proceso de

reciclado a fin de implementarlo en la rehabilitacin del pavimento urbano de la

avenida Tpac Amaru en Pisco.

Aguade

compactacin

Asfalto

Aguade

espumacin

CementoPortlandtipoI

PAQUETE ESTRUCTURAL EXISTENTE

Desarrollar diversas combinaciones en el laboratorio simulador Wirtgen WLB10

variando los porcentajes de asfalto espumado a fin de conseguir una mezcla de ptimo

comportamiento mecnico y durabilidad para su implementacin en pista.

Garantizar la calidad durante el proceso de reciclado con asfalto espumado y cemento

portland tipo I, implementando la mezcla adecuada con los parmetros ptimos que se

adecuen a las condiciones existentes, tanto de calidad de suelo, como factores

climatolgicos que imperan en la zona urbana citada.

4.0 ANTECEDENTES

El proceso de diseo se inici con el estudio de los componentes del paquete

estructural existente en la pista, mediante la prospeccin de calicata en la plataforma

para la identificacin y caracterizacin de los materiales disponibles para el reciclado,

las cuales sern parte primordial de los diseos de mezcla con asfalto espumado.

La metodologa se bas en la extraccin (en tres bolillos) de muestras de cada capa

de material, desde la superficie de rodadura y la base granular (involucrados en el

reciclado) hasta la subrasante.

Producto de los respectivos ensayos de laboratorio ejecutados en dichas muestras, se

determin que el 94.0% de los suelos de la capa subyacente a la rodadura existente

pertenecen al tipo A-1-a (0) y el 6.0% corresponde a materiales del tipo A-2-4 (0); es

decir, que no solo se cuenta con materiales de buena calidad sino que adems existe

la adecuada homogeneidad para elaborar los diseos de mezcla de asfalto espumado.

En base al conocimiento de calidad de los materiales a reciclar (determinado en la

fase de exploracin), y mediante el anlisis del peso unitario de sus componentes y la

relacin del espesor de cada uno respecto al espesor total del paquete de reciclado

(0.15 m.) se determino como se muestra en el cuadro 01, los porcentajes de aporte

para las mezclas a ser recreadas en laboratorio para los diseos de mezcla de asfalto

espumado.

Estas proporciones fueron: 56.66% de material de superficie de rodadura y de 43.44%

de material de base granular existentes.

Cuadro 01 Proporciones de aporte de materiales para diseos de mezcla e=0.15 m

Material componente Peso unitario Espesor a

reciclar

Aporte en

mezcla

Rodadura existente 2.24 0.05 56.66%

Base granular existente 2.284 0.10 43.34%

5.0 CONSIDERACIONES PARA EL DISEO DE MEZCLAS CON ASFALTO

ESPUMADO

En esta seccin se presenta un resumen de los aspectos ms importantes que fueron

considerados en el diseo de la mezcla con asfalto espumado.

a). Eleccin del tipo de asfalto: Se utiliz Cemento Asfaltico PEN 85/100 para

espumar descartndose asfaltos blandos por su mayor susceptibilidad al

envejecimiento prematuro y asfaltos duros pues producen espuma de mala calidad

generando una dispersin pobre.

b). Determinacin de la calidad de la espuma de asfalto: En esta fase se

analizaron como posibles variables, el asfalto recomendado por sus mejores

cualidades en materia de espumacin (PEN 85/100), proveniente de Repsol; asimismo

se bosquej un abanico (12 combinaciones con 3 medidas c/u); es decir, 36 ensayos

con las siguientes variables:

i). Temperatura (entre 160C y 180C )

ii). Porcentaje de agua de espumacin (entre 1.5% y 3.0%)

Para entender mejor en qu consisten los ensayos de espumacion, revisaremos

algunos conceptos importantes:

Razn de expansin: Es la medida de la viscosidad del asfalto espumado y

esta definido como la relacin entre el mximo volumen logrado en el estado de

espuma y el volumen del asfalto original, indica la trabajabilidad de la espuma y

su capacidad de cubrimiento y mezclado con los agregados. Dicha razn se

mide en nmero de veces.

Vida media: Es la medida de la estabilidad del asfalto espumado, calculada

como el tiempo tomado en segundos en que la espuma decae a la mitad de su

volumen mximo expandido. Brinda una idea del tiempo aproximado disponible

para mezclar el asfalto espumado con los agregados antes de que colapse la

espuma.

La Razn de Expansin y la Vida Media son propiedades que dependen de

muchos factores, siendo las principales, la temperatura del asfalto y la dosis de

agua de espumacin. A mayores temperaturas del asfalto y mayor cantidad de

agua se incrementa la Razn de Expansin, pero a su vez disminuye la Vida

Media; sin embargo, la mejor espuma es generalmente considerada como

aquella que optimiza tanto la Razn de Expansin como la Vida Media; es decir

que consigue el mejor balance entre ambas propiedades.

Para llevar a cabo dicha optimizacin es necesario graficar ambas propiedades

en un mismo grafico para distintas cantidades de agua y temperaturas. En

general no existen especificaciones estndar para optimizar estas

propiedades, pero es recomendable aumentar levemente el valor ptimo de la

Vida Media a partir del punto de interseccin aun en desmedro de la Razn de

Expansin.

Las propiedades de espumacin mnimas aceptables para una estabilizacin

efectiva son:

I. Razn de Expansin 8 veces

II. Vida Media 6 segundos.

ndice de espumacin: Se define como el rea bajo la curva de Razn de

Expansin y Tiempo de Colapso. La curva que se obtiene de sta grfica

corresponde a la curva de colapso, la cual es un indicador del tiempo

disponible para el mezclado. El rea formada por la interseccin de la curva

con el eje de las ordenadas y la recta correspondiente a una razn de

expansin de 4.0 se conoce como ndice de espumacin. La razn de

expansin 4.0 es considerada como la mnima para obtener mezclas con

propiedades consideradas como aceptables.

A continuacin, en el cuadro 02 se presentan los resultados de Razn de

Expansin y Vida Media obtenidos en la investigacin, haciendo combinaciones

de temperaturas (160 180C) de asfalto con diversos contenidos de agua (1.5

3.0%), a fin de encontrar el mejor ndice de espumacin. Nota: cada color

corresponde a una temperatura.

Cuadro 02 Resumen de ensayos de espumacion Medida de la razn de expansin y vida media

Expansion Vida Media Expansion Vida Media Expansion Vida Media

1.5 7.7 12.6 9.7 8 11.7 6.8

2 11.7 9.4 13.3 7 14.7 6.3

2.5 16 6 16.7 5.7 17.3 5.3

3 19.7 4.5 21 4 23.3 4

Contenido

de agua

(%)

T-160C T-170C T-180C

2

4

6

8

10

12

14

2 4 6 8 10 12 14 16 18 20 22 24 26

V

i

d

a

M

e

d

i

a

(

s

)

Relaciondeexpansion

RelaciondeExpansionvs.Vidamedia

160C

170C

180C

A continuacin, se muestra la determinacin del optimo contenido de agua de

espumacion para la mejor espuma obtenida a 180 C. El valor es de 2.00%

Finalmente, en el Cuadro 03 tenemos los resultados de las condiciones

idneas de espumacion.

Cuadro 03 Resumen de Condiciones Optimas de Espumacion

Una vez determinado el asfalto que genera la mejor espuma (Repsol Pen 85/100), el

mejor ndice de espumacion, la temperatura adecuada del asfalto (180C) y el

porcentaje de agua que produce la mejor espuma (2.0%) estos parmetros son

usados en el procedimiento del Diseo de Mezclas.

c). Granulometra de los agregados: Se utiliz el huso granulomtrico desarrollado

en Sudfrica TG2 (Zona A), siendo adecuado para tratamientos con materiales de

amplia variabilidad en su gradacin, su aplicacin en la rehabilitacin de la va urbana

de la avenida Tpac Amaru en la provincia de Pisco es factible y verificable en base a

la estadstica de los resultados de calicata superficial, profunda.

Asfalto Resol PEN 85/ 100

Temperatura 160 C

% de agua de espumacion 2.00%

Razon de expansion promedio 11.7 >8 min.

Vida Media Promedio 9.4 >6 min.

Condiciones Optimas de Espumacion

De manera especifica el contenido de finos es un parmetro de gran importancia y en

general debe encontrarse sobre un 5% para asegurar la dispersin del asfalto

espumado en la mezcla, sin embargo se identificaron sectores que combinados con la

carpeta asfltica existente, ambos conforman el RAP, el porcentaje de material

pasante N 200 estara en el mnimo permisible, por lo que es recomendable adicionar

material corrector de granulometra con la finalidad de incrementar el % de finos.

d). Contenido optimo de asfalto: El contenido de asfalto espumado se optimizo

utilizando la curva Resistencia a la Traccin Indirecta (ITS) vs el contenido de asfalto

inyectado; se moldearon probetas Marshall 100 mm. Y fueron cargadas en la prensa

Marshall y cabezal Lottman, para la condicin seca y saturada, siendo la prueba mas

adecuada para caracterizar el material estabilizado en trminos de resistencia y

durabilidad.

Para el clculo de la resistencia a la traccin indirecta se utiliza la formula siguiente:

ITS = (2 X P) / ( x h x d) x 10000

ITS = Resistencia a la traccion indirecta (kPa)

P = carga mxima aplicada (kN)

h = altura promedio de la probeta (cm)

d = dimetro de la probeta (cm)

75 40 20 5 2,5 1,25 0,63 0,315 0,16 10

0

10

20

30

40

50

60

70

80

90

100

TAMICES mm

%

Q

U

E

P

A

S

A

ZONA A

ZONA A

ZONA B

ZONA C

e). Contenido de humedad: El contenido de humedad en la mezcla de asfalto

espumado tiene un rol multifuncional en el comportamiento y performance de producto

final, muchos investigadores la consideran como el principal criterio de diseo. Bajos

contenidos de agua impide la dispersin de la espuma, su trabajabilidad y

compactacin. Mientras que el exceso de humedad incrementa el tiempo de curado,

reduce la densidad y la resistencia de la mezcla.

Para la elaboracin de la mezcla en laboratorio se estableci en 75% del contenido

optimo de humedad (OCH) para mezclar e inyectar la espuma, a este punto de

humedad se le conoce como fluff point que es la que logra la mxima densidad

suelta del agregado y es la minima que permite la mezcla de los agregados con el

asfalto espumado, luego de la dispersin se complet el 25% de contenido de

humedad para alcanzar la mxima densidad de compactacin.

Cemento Asfaltico Repsol PE N 85-100

Calculo del caudal de asfalto en g/s

us]

=

1+2+3

3

=

555+563+562

3

= 112 gs

Calculo del tiempo de inyeccin para 115 g/s

I =

Suu g

us]

=

SSS g

112 gs

= 4.9S s

Calculo del caudal del agua en litros por hora

us]

= 112 gs

uguu

=

us]

- %oguo - S6uu

1uuu

=

112 - 2%- S6uu

1uuu

= 8.u6 lb

f). Preparacin de la mezcla:

Porcentaje de cemento Portland a incorporar = 1.0%

Humedad natural % - (Hnat) = 1.0

Humedad optima % - (OCH) = 4.9

Peso hmedo agregados (g) = 10,100

Peso seco agregados (g) = 10,000

Peso seco agregados (g) + Peso de cemento portland = 10,100

Se mezclo en seco los agregados con el cemento portland por un minuto en

una mezcladora tipo Pug-Mill a 60 rpm

Calculo del contenido de humedad para mezclado e inyeccin

w

uguu

(0CE)

g

=

w

ugcg+ccm

- (%0CE -%Enot)

1uu

=

1u1uu - (4.9%- 1.u%)

1uu

= S9S.9

w

uguu mczcIudo (g)

=

w

uguu (0CH)g

- (7S%)

1 + %Enot

=

S9S.9 - (7S%)

1.u1

= 292.S

Se verti el agua para mezclar con los agregados y el cemento portland por 2

minutos a 110 r.p.m. luego se dej reposar 2 minutos.

Calculo del tiempo de asfalto para variaciones de 0.5% desde 1.0% hasta 2.5%

Porcentaje de asfalto a inyectarse = 1.0%

Porcentaje de prdidas de asfalto = 10.0% (Boquilla de inyeccin)

w

us](g)

=

w

ugcg+ccm

- %osolto - %JcspcrJicios

1uu

=

1u1 - 1%- 1.1u

1uu

= 111

I

ncccon(s)

=

w

us]

us]

=

111 g

112 gs

El tiempo de inyeccin de los dems puntos se muestran en el siguiente

cuadro:

El porcentaje de asfalto espumado a inyectarse se calcula en peso, en funcin

del peso seco del material agregado mas 1% de cemento portland utilizado en

la mezcla.

Se introdujo el conducto de salida del inyector del laboratorio Wirtgen a la

ranura de ingreso de la mezcladora, se procedi a girar a las revoluciones

mximas del equipo (150 r.p.m.) durante la inyeccin, se mantuvo girando

durante 30 segundo adicionales.

%Asfalto Wagregados+Cemento TInyeccion(s)+%Desperdicios

1.0 101.0 0.99

1.5 151.5 1.49

2.0 202.0 1.98

2.5 252.5 2.48

Calculo del contenido de humedad para alcanzar el OCH

w

uguu(0CH)(g)

- w

uguu mczcIudu (g)

= S9S.9 - 292.S = 1u1.4 gr.

Se procede a retirar el material estabilizado de la mezcladora, luego se

procedi a moldear los testigos Marshall de 101.6 +/- 0.5 mm de dimetro y

87.3 +/- 1 mm de altura, con placa de base y collar de extensin. El martillo de

compactacin empleado consiste en un dispositivo de acero formado por una

base plana circular de 98.5 +/- 0.5 mm de dimetro y un pisn deslizante de

4536 +/- 5 gr con una cada libre de 457 +/- 3 mm de 10 lbs y 18 de altura.

Realizada la mezcla se elaboraron 06 briquetas por cada % de asfalto

inyectado, empleando la metodologa de compactacin Marshall, aplicando 75

golpes por cara. Para la compactacin se utilizo el martillo de compactacin.

g). Curado de la mezcla: Luego de 24 hr de su fabricacin se desmoldaron las 06

probetas, se midieron sus espesores y su volumen por desplazamiento en agua, para

luego ser curados en horno por 72 horas a 40 C.

Luego 03 de las probetas fueron retiradas del horno se ensayaron a traccin indirecta

en seco y las otras 03 fueron sumergidas en bao mara a 25 C para el curado en

hmedo por 24 hrs ms.

6.0 RESULTADOS

Los resultados obtenidos se presentan a continuacin:

Como se puede apreciar, los resultados de la resistencia a la traccin indirecta

(ensayo al que fueron sometidos los 6 testigos moldeados de cada mezcla),

sobrepasan los requerimientos mnimos exigidos de 200 Kpa en condicin seca y 100

Kpa en condicin hmeda (3 probetas para cada condicin).

Asimismo, los resultados obtenidos en resistencia conservada (ITR) superan el 80.0%

mnimo de resistencia conservada, el valor es recomendado por Wirtgen para

reciclados en zonas costeras asegurando as un optimo comportamiento ante las

gradientes trmicas que imperan en la zona.

1 2.261 338 319 94

1.5 2.243 350 292 83

2 2.228 375 297 79

2.5 2.518 408 337 83

Contenido(%)de

asfaltoespumado

Densidad

(Gr/cm3)

Condicion

Seca(min200

Kpa)

Condicion

Humeda(min

100Kpa)

Resistencia

Conservada

(%)

Resistenciatraccionindirecta

El criterio de optimizacin de inyeccin de asfalto espumado utilizado para el presente

diseo de mezclas, esta basado en garantizar el soporte estructural del pavimento, de

los coeficientes estructurales recomendado por Wirtgen y del diseo del pavimento

para el tramo urbano en la avenida Tupac Amaru es necesario asegurar el coeficiente

estructural de 0.26/pulg. Comprendido entre ITS de 300 Kpa y 400 Kpa, por lo que el

contenido de inyeccin de asfalto se establece en 1.5%

6.0 CONCLUSIONES Y RECOMENDACIONES

El tipo de cemento asfaltico adecuado, por altitud y temperaturas es Repsol

PEN 85/100. El porcentaje de agua de espumacion 2.0% a 160C.

La mezcla ideal para implementar en pista es 1.00% de cemento portland + 1.5

% de asfalto espumado.

El aporte de material de base asegura mayores resistencias a la traccin

indirecta, por el incremento del coeficiente de friccin.

You might also like

- Pastas, morteros, adhesivos y hormigones. EOCB0209From EverandPastas, morteros, adhesivos y hormigones. EOCB0209No ratings yet

- Ensayo de Lavado AsfalticoDocument19 pagesEnsayo de Lavado AsfalticoTdchAspillaga100% (2)

- Pastas, morteros, adhesivos y hormigones. EOCH0108From EverandPastas, morteros, adhesivos y hormigones. EOCH0108No ratings yet

- Pavimentos Lavado AsfalticoDocument13 pagesPavimentos Lavado AsfalticoAngel CorreaNo ratings yet

- Pastas, morteros, adhesivos y hormigones. IEXD0409From EverandPastas, morteros, adhesivos y hormigones. IEXD0409No ratings yet

- Lavado AsfalticoDocument10 pagesLavado AsfalticoAngel Santamaria50% (2)

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- Teoria Lavado AsfalticoDocument26 pagesTeoria Lavado AsfalticoCesar Paul FloresNo ratings yet

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209From EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209No ratings yet

- Asfalto EsfumadoDocument19 pagesAsfalto EsfumadoIrina PorrasNo ratings yet

- Tecnología Del Asfalto Espumado y Diseño de MezclaDocument2 pagesTecnología Del Asfalto Espumado y Diseño de MezclafernandoNo ratings yet

- Propiedades Del Ligante Bituminoso Ac 20Document4 pagesPropiedades Del Ligante Bituminoso Ac 20Pedro PeñafielNo ratings yet

- Vías de bajo volúmen de tránsitoFrom EverandVías de bajo volúmen de tránsitoRating: 5 out of 5 stars5/5 (1)

- Reciclado en Situ de Pavimentos de Asfalto Mediante La Tecnica Del Asfalto EspumadoDocument31 pagesReciclado en Situ de Pavimentos de Asfalto Mediante La Tecnica Del Asfalto EspumadoKty SgsNo ratings yet

- Ejecución de pavimentos de hormigón impreso. EOCB0209From EverandEjecución de pavimentos de hormigón impreso. EOCB0209No ratings yet

- Pavimentos Lavado AsfalticoDocument20 pagesPavimentos Lavado AsfalticoJoseCruzArrietaNo ratings yet

- Casavilca AdvinculaDocument6 pagesCasavilca AdvinculaErick Jose Casavilca AdvinculaNo ratings yet

- Pavimento Con CauchoDocument5 pagesPavimento Con CauchoCarlos Andres MartinezNo ratings yet

- Anteproyecto Tesis Base EspumadaDocument6 pagesAnteproyecto Tesis Base EspumadaAlfredo MendivilNo ratings yet

- Lavado AsfalticoDocument18 pagesLavado AsfalticopercyomarherreraNo ratings yet

- Asfaltos VerdesDocument8 pagesAsfaltos VerdesCris IzquierdoNo ratings yet

- Word-Asfalto EspumadoDocument10 pagesWord-Asfalto EspumadoVilmaBasalduaNo ratings yet

- Tarea MaterialesDocument1 pageTarea MaterialesCarlos Hurtado CuetoNo ratings yet

- Asf EspumadoDocument20 pagesAsf EspumadoJosue MoreanoNo ratings yet

- Asfalto EspumadoDocument7 pagesAsfalto EspumadoDaniel Muñoz ArayaNo ratings yet

- Base Tratada Con Asfalto EspumadoDocument28 pagesBase Tratada Con Asfalto EspumadoCesar Andri Romero AdanaqueNo ratings yet

- Asfaltos Modificados (Pavimento) T7Document14 pagesAsfaltos Modificados (Pavimento) T7Sofia Chinchilla BeleñoNo ratings yet

- Que Es El Asfalto EspumadoDocument5 pagesQue Es El Asfalto EspumadoJHONDERLY100% (1)

- 1Document113 pages1Lenny Lizana AnachuriNo ratings yet

- Aglomerado Asfaltico Con Polvo de CauchoDocument16 pagesAglomerado Asfaltico Con Polvo de CauchoJuan Maria HormigoNo ratings yet

- Tarea 1Document10 pagesTarea 1DanieLa PeRez CarDonaNo ratings yet

- Mezclas PososasfinalDocument18 pagesMezclas PososasfinalEdwin Velasquez RodriguezNo ratings yet

- Tesis de Asfalto OkDocument82 pagesTesis de Asfalto OkMagaly Cecilia Giraldo Inocente100% (3)

- Control %asf. y %comp. Por Metodos No Tradicionales A.alarconDocument23 pagesControl %asf. y %comp. Por Metodos No Tradicionales A.alarconAlfredoAlarconNo ratings yet

- Asfalto EspumadoDocument17 pagesAsfalto Espumadoalvaro muruchi rojasNo ratings yet

- Asfalto en CalienteDocument17 pagesAsfalto en CalienteRoberto MartinezNo ratings yet

- Cuestionario Taller - Pavimento Asfalrico Jefferson RodriguezDocument9 pagesCuestionario Taller - Pavimento Asfalrico Jefferson RodriguezMerlingcitha DiazNo ratings yet

- Lavado de AsfaltoDocument5 pagesLavado de AsfaltoWilliam Saravia EscobarNo ratings yet

- Lavado Asfaltico EXPOSICIONDocument27 pagesLavado Asfaltico EXPOSICIONLISHETH DIANA ARIAS PINEDANo ratings yet

- Caso 3 Proyecto Final Materiales de ConstrucciónDocument7 pagesCaso 3 Proyecto Final Materiales de ConstrucciónSemiNo ratings yet

- Obtención de Cementos Asfálticos ModificadosDocument15 pagesObtención de Cementos Asfálticos ModificadosestebanNo ratings yet

- Gayco EspumadoDocument14 pagesGayco EspumadoDidier BellonNo ratings yet

- Trabalho XVI CILA ASFALTO IDEAL PDFDocument12 pagesTrabalho XVI CILA ASFALTO IDEAL PDFricNo ratings yet

- Materiales Asfálticos de Uso VialDocument7 pagesMateriales Asfálticos de Uso VialLoli Meza LiuzziNo ratings yet

- Castillo 13-25Document9 pagesCastillo 13-25Juan Pablo Bernilla De la CruzNo ratings yet

- Tecnología Del AsfaltoDocument28 pagesTecnología Del AsfaltoMaritza Bustinza Sancho100% (1)

- Practica Calificada N4 PavimentosDocument7 pagesPractica Calificada N4 PavimentosHedrick Giovanni Otero IzquierdoNo ratings yet

- Asfaltos Modificados Power PointDocument8 pagesAsfaltos Modificados Power PointFredy CatalanNo ratings yet

- Tarea CASAA SMA OPENGRADDocument10 pagesTarea CASAA SMA OPENGRADEdgar AguilarNo ratings yet

- Asfalto Espumado 1Document17 pagesAsfalto Espumado 1Albert AlfonzoNo ratings yet

- Presentación 1Document11 pagesPresentación 1Sebastián Uriel Valdez SalvadorNo ratings yet

- Especificaciones para Mezclas en FrioDocument4 pagesEspecificaciones para Mezclas en FrioWillian Machai100% (1)

- Asfaltos ModificadosDocument8 pagesAsfaltos ModificadosGetzemani MejiaNo ratings yet

- Articulo Estabilización Mediante Reciclado Con Asfalto Espumado en RN3 Uruguay - Maquetación 1Document12 pagesArticulo Estabilización Mediante Reciclado Con Asfalto Espumado en RN3 Uruguay - Maquetación 1guadalupeNo ratings yet

- Emulsiones AsfalticasDocument30 pagesEmulsiones AsfalticasKELLY PLAZA MAJENo ratings yet

- Definiciones Del Pavimento Flexible Segun El MTCDocument5 pagesDefiniciones Del Pavimento Flexible Segun El MTCAnthony MurgaNo ratings yet

- Mezclas Asfalticas TibiasDocument6 pagesMezclas Asfalticas TibiasPeroy PomaNo ratings yet

- Mezclas PorosasDocument17 pagesMezclas PorosasLUISNo ratings yet

- Evaluacion Economica ConcesionesDocument22 pagesEvaluacion Economica ConcesionesSergioNo ratings yet

- 02 Superficie Por CurvasDocument5 pages02 Superficie Por CurvasSergioNo ratings yet

- Dir01 2007 MTC14 SeguridadFFCC PDFDocument18 pagesDir01 2007 MTC14 SeguridadFFCC PDFcarloscanalNo ratings yet

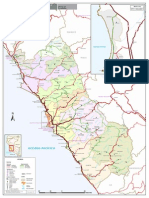

- Mapa Ferrocarriles PeruDocument1 pageMapa Ferrocarriles Perusvenpk2No ratings yet

- 8.informe Técnico Evaluación - #008-Codigo SNIP114703 - Reducto - 19.07.2011Document12 pages8.informe Técnico Evaluación - #008-Codigo SNIP114703 - Reducto - 19.07.2011SergioNo ratings yet

- Pautas Eval Ex Post Sector Transportes SnipDocument133 pagesPautas Eval Ex Post Sector Transportes SnipYulmerth Ortiz VilcaNo ratings yet

- Dosificacion Lechadas (1) SLURRYDocument12 pagesDosificacion Lechadas (1) SLURRYFranz Flores100% (3)

- Coleccion Cifrados para Guitarra PDocument36 pagesColeccion Cifrados para Guitarra PSergio100% (1)

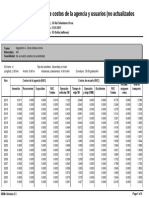

- L Flujo de Costos Usuario y AgenciaDocument4 pagesL Flujo de Costos Usuario y AgenciaSergioNo ratings yet

- 2004 Chile CalibrationDocument16 pages2004 Chile CalibrationSergioNo ratings yet

- Pavimento - Concreto - Ing - MoraDocument16 pagesPavimento - Concreto - Ing - Morafrasoma50% (2)

- Cuenca Del Río SantaDocument142 pagesCuenca Del Río SantaMinamPeruNo ratings yet

- Lima 3vDocument1 pageLima 3vSergioNo ratings yet

- Cap 4 Analisis de Las Caract Del Sis Actual Del Servicio ActDocument48 pagesCap 4 Analisis de Las Caract Del Sis Actual Del Servicio ActSergioNo ratings yet

- Manual de Diseño Geometrico para Carreteras DG - 2001 MTCDocument451 pagesManual de Diseño Geometrico para Carreteras DG - 2001 MTCJuan PabloNo ratings yet

- Tesis Maestria Sergio AvilesDocument160 pagesTesis Maestria Sergio AvilesSergioNo ratings yet

- Pasco 3vDocument1 pagePasco 3vSergioNo ratings yet

- Actualidad Ferroviaria en PEruDocument27 pagesActualidad Ferroviaria en PEruSergioNo ratings yet

- La Bicicleta 054 (Mayoneso)Document56 pagesLa Bicicleta 054 (Mayoneso)SergioNo ratings yet

- Pasco 3vDocument1 pagePasco 3vSergioNo ratings yet

- Introduccion Dipav 2.0Document1 pageIntroduccion Dipav 2.0mefuentesl100% (1)

- Atlas de Peligros InrenaDocument10 pagesAtlas de Peligros InrenaSergioNo ratings yet

- PetsDocument32 pagesPetsAlejandroZegarra100% (1)

- PIP Reservorio Ancush PDFDocument84 pagesPIP Reservorio Ancush PDFaldoNo ratings yet

- Solicitud Franquicia ShifuDocument2 pagesSolicitud Franquicia ShifuKevin BetancourtNo ratings yet

- Plan Auditoria ApplusDocument7 pagesPlan Auditoria ApplusJohnny Albert RodriguezNo ratings yet

- Memoria Calculo ElectromecanicoDocument97 pagesMemoria Calculo ElectromecanicoGabrielVargasAriasNo ratings yet

- Contrato de Servicios ProfesionalesDocument3 pagesContrato de Servicios ProfesionalesAndreita Jarquin100% (1)

- 2018 CV Arq CaychoDocument4 pages2018 CV Arq CaychofmcaychoNo ratings yet

- Examen - Computacion BasicaDocument2 pagesExamen - Computacion Basicarichard_en2No ratings yet

- Evidencia 1 Estudio de CasoDocument5 pagesEvidencia 1 Estudio de CasoMirando lo bueno100% (1)

- Memoria de Calculo (Madera) Galeana CabreraDocument7 pagesMemoria de Calculo (Madera) Galeana CabreraDaniel DanielsNo ratings yet

- Taller de CimentacionesDocument7 pagesTaller de CimentacionesFranciscoNo ratings yet

- Construccion de Aerogenerador CaseroDocument9 pagesConstruccion de Aerogenerador CaserointernetleonNo ratings yet

- D) Plan de CalidadDocument27 pagesD) Plan de CalidadLuis Eduardo MayaNo ratings yet

- Reporte de Practica DestilacionDocument8 pagesReporte de Practica DestilacionheberNo ratings yet

- Trabajo en AlturasDocument100 pagesTrabajo en AlturasAngel Resendiz100% (1)

- Superestructuras de PuentesDocument4 pagesSuperestructuras de PuentesJulian A. JoaquiNo ratings yet

- Reingeniería de ProcesosDocument6 pagesReingeniería de ProcesosMPMNo ratings yet

- MANUAL DEL SISTEMA INTEGRADO DE GESTIÓN - LESCODGMMA001 - Rev30Document35 pagesMANUAL DEL SISTEMA INTEGRADO DE GESTIÓN - LESCODGMMA001 - Rev30Ernesto Estrada CorreaNo ratings yet

- Resumen La MetaDocument8 pagesResumen La MetaNohely R ArauzNo ratings yet

- Cuaderno de Informes Yoel Sanchez (1) FALTA TAREA FINAL TERMINADODocument34 pagesCuaderno de Informes Yoel Sanchez (1) FALTA TAREA FINAL TERMINADOYoel SánchezNo ratings yet

- Perfil Jefe de Control de Calidad PlantaDocument2 pagesPerfil Jefe de Control de Calidad PlantaRosmery Villavicencio Salvador0% (1)

- Am-I-02 Rev 06 Cuchilla H-Am Mayo 2011Document26 pagesAm-I-02 Rev 06 Cuchilla H-Am Mayo 2011RODRIGONo ratings yet

- ETG C005 Requerimientos Mínimos Plan de Calidad PDFDocument20 pagesETG C005 Requerimientos Mínimos Plan de Calidad PDFAngelica Escobar MorenoNo ratings yet

- Sem1 EjerciciosDocument4 pagesSem1 EjerciciosRODRIGO HIPOLITO MARCELO GONZALEZNo ratings yet

- INTRODUCCIÓN de Losas Postensadas para ImprimirDocument17 pagesINTRODUCCIÓN de Losas Postensadas para ImprimirEfrain Alejos Lopez100% (1)

- K 380Document5 pagesK 380Adderly De la Cruz100% (1)

- Caso Marwic WordDocument8 pagesCaso Marwic WordAldayr Huallpara CruzNo ratings yet

- Especificacion Tecnica Cielo Descolgado Junta Invsible GyplacDocument8 pagesEspecificacion Tecnica Cielo Descolgado Junta Invsible GyplacGina CoteNo ratings yet

- Base de Datos Aplicado A La FarmaciaDocument26 pagesBase de Datos Aplicado A La FarmaciaHilde Yahuana MontalvanNo ratings yet

- Tesis Universidad de IngenieríaDocument7 pagesTesis Universidad de IngenieríaFili ChafloqueNo ratings yet