Professional Documents

Culture Documents

Trabajo de Mienrales de Hierrro

Uploaded by

Elver Santos RíosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo de Mienrales de Hierrro

Uploaded by

Elver Santos RíosCopyright:

Available Formats

PROCESO DE REDUCCIN DE MINERALES DE HIERRO

PRESENTADO POR:

Ana Milena Angarita Cdigo: 2100310

Elver Santos Cdigo: 210132

Los minerales son sustancias naturales de origen inorgnico, los cuales se caracterizan por su

homogeneidad, su composicin qumica preestablecida y por poseer una estructura cristalina.

Estos minerales tienen contenidos importantes de ciertos elementos, los cuales se encuentran en

forma de compuestos. Para obtener esos elementos de forma pura, en especial los metales, se

han creado diferentes procesos de obtencin, estos se han modificado a travs del tiempo. En la

antigedad, se obtena cobre y estao mediante la fusin de menas de estos elementos utilizando

como combustible el carbn. Actualmente existen diferentes procesos de obtencin, entre ellos

los pirometalrgicos o hidrometalrgicos, dependiendo del mineral a procesar. Dentro de los

procesos pirometalrgicos se encuentran el secado, la calcinacin, tostacin de menas de sulfuro,

aglomeracin, sinterizacin de menas de xidos y sulfuros, reduccin de los xidos metlicos y

refinacin del metal obtenido. Los minerales de hierro estn compuestos principalmente por

xidos de este metal, y para obtener este elemento de forma metlica, se emplea principalmente

un proceso de reduccin, denominado reduccin directa.

La reduccin directa es uno de los pasos previos a la obtencin de acero usando un horno de arco

elctrico. El procedimiento consiste en triturar la mena de hierro y pasarla por un reactor con los

agentes reductores, con lo que algunos elementos no convenientes para la fusin del hierro son

eliminados. El producto del sistema de reduccin directa es el hierro esponja que son

bsicamente un aglomerado de mineral de hierro que puede ser utilizado directamente para la

produccin de acero con caractersticas controladas.

Para saber eficiencia del proceso se evala el grado de metalizacin del material que sale del

reactor, este se calcula mediante la relacin del hierro metlico sobre el hierro total.

Los agentes reductores usados son sustancias slidas o gaseosas que tiene una gran afinidad por

el oxgeno contenido en los minerales de hierro. Los principales son el monxido de carbono (CO)

y el hidrgeno (

.

La mayora de las reacciones que suceden durante la reduccin directa son endotrmicas, por lo

que es necesario operar a temperaturas elevadas, entre 500C y 1050C, a menor temperatura

mayor ser el contenido de

. A mayor temperatura la velocidad de reaccin aumenta y la

produccin tambin; los lmites de la temperatura superior la determinan las caractersticas del

mineral de hierro.

La reduccin directa es un proceso muy importante, pues presenta una flexibilidad energtica

respecto al alto horno, debido que el alto horno est sujeto a la disponibilidad del coque, que en

ocasiones no es de fcil consecucin; otra de las ventajas es la viabilidad econmica que

representa en proyectos donde se manejan menos de 2 millones de toneladas al ao.

El proceso HyL es un proceso de reduccin directa de minerales de hierro, que se lleva a cabo

gracias a la presencia de gases en un reactor de lecho mvil slido-gas. El oxgeno es removido de

los minerales de hierro por reacciones qumicas basadas en hidrgeno (

y monxido de

carbono (CO), para la produccin de mineral reducido altamente metalizado

1

.

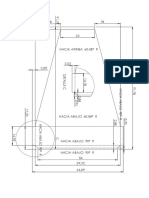

El proceso de reduccin directa HyL consta de tres circuitos principales

2

:

Circuito de generacin de gas reductor

A partir de metano y agua se obtiene hidrgeno y monxido de carbono, lo que se emplea como

agente reductor del mineral de hierro. La siguiente reaccin caracteriza esta parte del proceso:

El gas se mezcla con el vapor sobrecalentado para despus ingresar al reactor, el cual est

conformado por una serie de tubos de aceros inoxidables que hacen parte de una seccin de

radiacin de calor, donde se lleva a cabo la reaccin mencionada anteriormente

3

.

Circuito de reduccin directa

En este circuito se lleva a cabo la reduccin directa del mineral en el reactor como tal. Las

reacciones que se llevan a cabo en esta parte del proceso son:

En este circuito, se elimina el vapor en exceso de los gases provenientes del circuito anterior.

Cuando el gas entra en el reactor, aumenta su temperatura entre los 900 y 960C. Luego en la

zona de reduccin se remueve el oxgeno del mineral de hierro por la accin de los gases

reductores calientes mencionados

4

.

Circuito de enfriamiento

El enfriamiento del producto metalizado, se lleva a cabo en la parte inferior del horno, donde

adems de enfriarse se carburiza. La reaccin que opera en esta parte del proceso es:

1

Flexibility in using iron ores for direct reduction. Raul G.Morales. Hylsa Technology Division. Monterrey,

Mxico.

2

Revisin y evaluacin de procesos alternativos al horno alto. Texto disponible en lnea en:

http://revistademetalurgia.revistas.csic.es/index.php/revistademetalurgia/article/viewFile/593/603, pgina

423.

3,,5,6

texto disponible en lnea en: http://www.tecnologiaslimpias.org/html/central/371002/371002_alt.htm

El gas natural usado para llevar a cabo la reaccin anterior, se alimenta en la zona de enfriamiento

entre los 40 a 45 C, enfra y carburiza el producto y sale entre los 490 y 540C. Posteriormente se

lava y se pasa por el enfriador de gases para ser reciclado

5

.

Una de las ventajas ms importantes del proceso de reduccin directa HyL radica, en la mayor

duracin del catalizador, ya que este sistema posee un reformador externo que se encarga de

eliminar los gases de sulfuros, ayudando a evitar la contaminacin del catalizador generando una

mayor duracin del mismo.

As mismo, este procedimiento de reduccin directa ayuda a la disminucin de costos, puesto que

el gas empleado es reciclado, lo que optimiza en gran medida dicho procedimiento. Tambin este

mtodo de reduccin directa es independiente del combustible, por lo que no se lleva a cabo solo

con carbn sino tambin con gas natural, hidrocarburos, combustibles lquidos, entre otros como

se mencion anteriormente.

La economa en los proceso es muy importante, pues de ello depender en gran parte la viabilidad

de los proyectos; en este sentido la reduccin directa posee algunas desventajas, pues cuenta con

un alto costo de produccin, derivado principalmente del uso de minerales de hierro aglomerados

y de componentes energticos y reductores ms costosos que los que utiliza un alto horno.

Uno de los factores ms relevantes a la hora de estimar su economa, son los costos que implica el

mineral de hierro, debido a que los minerales de hierro representan hasta un 66% del total del

costo de la operacin, mientras el restante est relacionado con el gas natural, electricidad y

diversos artculos, lo que hace de los minerales de hierro un factor clave para la viabilidad de los

proyectos por reduccin directa. Entre tanto, el proceso HYL ha tomado ventaja, mostrando

cierta flexibilidad a la utilizacin de minerales ms baratos, reduciendo costos en un 30% en

comparacin al proceso que se lleva a cabo con mineral aglomerado en forma de pellets.

Para llevar a cabo un proceso de reduccin directa de un mineral, se deben tener en cuenta

algunas caractersticas del mismo, las que determinaran si dicho mineral es apropiado para la

aplicacin de este mtodo. Dentro de las caractersticas que se tienen en cuenta del mineral se

encuentran:

La composicin del mineral. Aqu se tiene en cuenta el contenido del hierro total, de

hematita, de magnetita, y de ganga. Se conoce como ganga al material slido inerte que

no participa directamente en las reacciones de reduccin directa, los componentes de la

ganga son principalmente CaO, MgO, SiO y

. La ganga influye en algunas

propiedades, tales como: el hinchamiento y la tendencia a la aglomeracin. La

concentracin de los minerales de hierro y el peletizado influyen en la reducibilidad, y por

lo tanto en el comportamiento del proceso

6

.

La porosidad del mineral. Los minerales porosos son ms fcilmente reducibles que los no

porosos, ya que son ms permeables al gas, permitiendo que se logre una mayor

reduccin en un tiempo ms corto

7

.

La aglomeracin del mineral. Si el mineral tiende a aglomerarse por fusin incipiente,

entonces se obliga a operar el proceso a menor temperatura, lo cual ocasiona que la

productividad baje. La aglomeracin del mineral causa problemas serios en el flujo de

slidos y gases, formndose canalizaciones que traen como consecuencia un producto

con calidad no uniforme

8

.

El hinchamiento del mineral. Algunos minerales tienden a aumentar su volumen al

reducirse a alta temperatura. Cuando el hinchamiento es significativo causa problemas

similares a la aglomeracin, por lo que, para evitarlo es necesario operar el proceso a ms

baja temperatura, afectndose entonces la productividad

9

.

La decrepitacin del mineral. Es la produccin de finos causada por la reaccin de

reduccin. La formacin de finos ocasiona problemas de mayor cada de presin y

canalizacin de la corriente gaseosa

10

.

La resistencia mecnica del mineral. El mineral debe tener suficiente resistencia mecnica

para no degradarse en tamao por las acciones de manipulacin, transporte y carga al

reactor de reduccin

11

.

7, 8

Influencia de la basicidad en la microestructura de los pellets y en su comportamiento metalrgico en los

procesos de reduccin directa. Texto disponible en lnea en:

http://digeset.ucol.mx/tesis_posgrado/Pdf/Rafael%20Alejandro%20Gutierrez%20Ramirez.pdf

9,10,11,12,13

Influencia de la basicidad en la microestructura de los pellets y en su comportamiento metalrgico

en los procesos de reduccin directa. Texto disponible en lnea en:

http://digeset.ucol.mx/tesis_posgrado/Pdf/Rafael%20Alejandro%20Gutierrez%20Ramirez.pdf

La granulometra del mineral. Se prefiere partculas homogneas, en tamao, para evitar

canalizaciones que causan problemas de cada de presin y de producto no uniforme

12

.

1. DESCRIBA LOS PRICIPALES PARMETROS DE PROCESO EN UNA PLANTA DE REDUCCION

DIRECTA

Los principales parmetros en el la reduccin directa son la temperatura, la presin y la

composicin del gas reductor.

Temperatura

La temperatura mantiene una relacin de directa con la productividad del proceso, sin embargo la

temperatura superior est limitada por la tendencia de adhesin del mineral de hierro que se

alimenta.

La temperatura en la reduccin directa siempre se

encuentra por debajo de la temperatura de fusin

del metal a reducir, para minerales de hierro esta

oscila entre 900C y 1020C.

Presin de operacin

La presin repercute en la produccin que pueda generar la reduccin directa, pues ante a un

aumento de presin se pueden obtener mayor productividad y manteniendo un alto flujo

volumtrico. La presin se ve limitada por las caractersticas que posea el mineral de hierro en su

forma aglomerada, pues para minerales friables se recomienda trabajar a bajas presiones,

evitando la produccin y posterior prdida de finos.

Composicin del gas reductor.

El gas reductor generalmente es una mezcla de gas natural (por lo general metano) y de gas que

recircula del horno de reduccin. El gas contiene hidrgeno y monxido de carbono que son los

encargados de efectuar la reduccin del material aglomerado.

El gas reductor usado por excelencia en el proceso de reduccin directa es el

, este se usa por

algunas de las siguientes razones:

- Rpida cintica de reaccin, manejo de tiempos bajos de residencia en el reactor.

- Minimiza la tendencia de adhesin que presenta el mineral cuando est sometido a altas temperaturas.

- Reduce la produccin de finos y aumenta la transicin hematita-magnetita en el proceso HYL.

- Otorga mayor flexibilidad en el uso de minerales de hierro.

CONCLUSIONES

El mtodo de reduccin directa es muy importante en el proceso de obtencin del acero,

puesto que con l es posible obtener el hierro esponja, el cual no contiene elementos no

convenientes para el producto final, lo que genera la obtencin de un producto de una

mejor calidad.

El proceso HyL ayuda a la reduccin de costos, puesta que sus gases reductores son

limpiados y reutilizados; adems de ser independiente del tipo de combustible empleado,

lo que optimiza el proceso.

El factor clave de los procesos de reduccin directa haciendo nfasis a lo econmico, es el

costo del mineral, puesto que este representa un 66% del costo total del proceso, y el

resto est relacionado con el gas natural, electricidad y diversos artculos.

La composicin del mineral, el hinchamiento, la aglomeracin, la porosidad, la

decrepitacin, la resistencia mecnica y la granulometra del mineral son factores que

determinan si un mineral es apropiado para aplicar un proceso de reduccin directa. Este

mineral debe tener alto contenido en hierro, debe ser poroso, de acuerdo a su

aglomeracin se determina la temperatura del proceso, debe tener una considerable

resistencia mecnica y una granulometra homognea, para obtener un buen rendimiento

en dicho proceso.

REFERENCIAS

Flexibility in using iron ores for direct reduction. Raul G.Morales. Hylsa Technology Division.

Monterrey, Mxico.

Revisin y evaluacin de procesos alternativos al horno alto. Texto disponible en lnea en:

http://revistademetalurgia.revistas.csic.es/index.php/revistademetalurgia/article/viewFile/593/603, pgina

423.

Texto disponible en lnea en: http://www.tecnologiaslimpias.org/html/central/371002/371002_alt.htm

Influencia de la basicidad en la microestructura de los pellets y en su comportamiento metalrgico en los

procesos de reduccin directa. Texto disponible en lnea en:

http://digeset.ucol.mx/tesis_posgrado/Pdf/Rafael%20Alejandro%20Gutierrez%20Ramirez.pdf

You might also like

- Plan de Area, Etica y Valores 2020 para Entregar Puent SogamosoDocument90 pagesPlan de Area, Etica y Valores 2020 para Entregar Puent SogamosoElver Santos RíosNo ratings yet

- Harris-Liderazgo Distribuido en Las Escuelas-Cap. 1-2005Document27 pagesHarris-Liderazgo Distribuido en Las Escuelas-Cap. 1-2005Elver Santos Ríos100% (2)

- ME A14 U1 - 2 PDFDocument14 pagesME A14 U1 - 2 PDFElver Santos RíosNo ratings yet

- Comentarios en El ForoDocument5 pagesComentarios en El ForoElver Santos RíosNo ratings yet

- Proyectos Inep 2.0-Evacuación Segundo Piso 2Document1 pageProyectos Inep 2.0-Evacuación Segundo Piso 2Elver Santos RíosNo ratings yet

- Contenido MEu1aDocument11 pagesContenido MEu1aElver Santos RíosNo ratings yet

- Contenido MEu2aDocument12 pagesContenido MEu2aElver Santos RíosNo ratings yet

- Acumulativa OctavosDocument2 pagesAcumulativa OctavosElver Santos RíosNo ratings yet

- ME A14 U2 - 2Document18 pagesME A14 U2 - 2Elver Santos RíosNo ratings yet

- Creatividad y EducacionDocument6 pagesCreatividad y EducacionHoracio RomanoNo ratings yet

- El Maestro CreativoDocument11 pagesEl Maestro Creativomaría_lorenzo_2No ratings yet

- Contenido ME9U2Document22 pagesContenido ME9U2Elver Santos RíosNo ratings yet

- Textos ArgumentativosDocument7 pagesTextos ArgumentativosElver Santos RíosNo ratings yet

- Campana en Acero - Platilla CodDocument4 pagesCampana en Acero - Platilla CodElver Santos RíosNo ratings yet

- Acta de Comisión de Evaluación y Promoción 2017Document4 pagesActa de Comisión de Evaluación y Promoción 2017Elver Santos RíosNo ratings yet

- Los Tres Bandidos PDFDocument2 pagesLos Tres Bandidos PDFElver Santos Ríos100% (1)

- Guia de Docente Estadística GradoDocument7 pagesGuia de Docente Estadística GradoElver Santos Ríos50% (2)

- Programa de Izada de Bandera 7 de AgostoDocument1 pagePrograma de Izada de Bandera 7 de AgostoLeonardo Palomino Santos78% (9)

- Pago Internet Edatel-Comprobantepse20170601143438Document1 pagePago Internet Edatel-Comprobantepse20170601143438Elver Santos RíosNo ratings yet

- Ejemplos de Preguntas Saber 3 Matematicas 2012 v3 PDFDocument137 pagesEjemplos de Preguntas Saber 3 Matematicas 2012 v3 PDFJacqueline AvendañoNo ratings yet

- Formato Declaracion Bienes y RentasDocument3 pagesFormato Declaracion Bienes y Rentasthaylor0184No ratings yet

- Ejemplos de Preguntas Saber 3 Matematicas 2012 v3Document3 pagesEjemplos de Preguntas Saber 3 Matematicas 2012 v3Elver Santos RíosNo ratings yet

- Matematicas 7Document165 pagesMatematicas 7Connie Gomez100% (1)

- El Proyectista de Estructuras Metalicas Tomo 2 PDFDocument284 pagesEl Proyectista de Estructuras Metalicas Tomo 2 PDFElver Santos Ríos100% (1)

- Derechos Básicos de AprendizajeDocument96 pagesDerechos Básicos de AprendizajeMarchantAltivusNo ratings yet

- Plano de Un Árbol de LevasDocument1 pagePlano de Un Árbol de LevasElver Santos RíosNo ratings yet

- Secciones de Marco-Presentación1Document1 pageSecciones de Marco-Presentación1Elver Santos RíosNo ratings yet

- Diagrama Eh-pHDocument1 pageDiagrama Eh-pHElver Santos RíosNo ratings yet

- El Proyectista de Estructuras Metalicas Tomo 2Document284 pagesEl Proyectista de Estructuras Metalicas Tomo 2Elver Santos Ríos100% (1)

- Bombas de AguaDocument15 pagesBombas de AguaPancho Antonio Valdes RojasNo ratings yet

- Informe N°1 Actividad EnzimáticaDocument19 pagesInforme N°1 Actividad Enzimáticanoe PimentelNo ratings yet

- Proctor ModificadoDocument21 pagesProctor ModificadoArnold OchanteNo ratings yet

- Trabajo de Investigacion 2Document5 pagesTrabajo de Investigacion 2Kevin Neil H SanchezNo ratings yet

- Lab 4 de FisicaDocument8 pagesLab 4 de FisicaDiana GilNo ratings yet

- Myslide - Es Actividad de ConversionesDocument6 pagesMyslide - Es Actividad de ConversionesDanae Lluen LozanoNo ratings yet

- ComosecontaminaelaguaDocument4 pagesComosecontaminaelagualesly9pantojaNo ratings yet

- 3.03 Leyes de La TermodinámicaDocument47 pages3.03 Leyes de La TermodinámicaMarzo ZlarciNo ratings yet

- Contaminacion de Aguas SubterraneasDocument41 pagesContaminacion de Aguas SubterraneasAlexander ValdiviaNo ratings yet

- Deforestacion HondurasDocument11 pagesDeforestacion HondurasRamon CalderonNo ratings yet

- Apuntes CengelDocument37 pagesApuntes CengeliCrewNo ratings yet

- Prevencion de Incendios y Uso de Extintores 2020Document62 pagesPrevencion de Incendios y Uso de Extintores 2020ERICK JOGLIJOB JESUS URBINANo ratings yet

- Clasificacion de Los DepositosDocument10 pagesClasificacion de Los DepositosJesus Manuel Alvarez JimenezNo ratings yet

- Definición de Recursos TecnológicosDocument4 pagesDefinición de Recursos Tecnológicosjerson_18_9742480% (5)

- Actividad 7 (Configuracion Electronica)Document5 pagesActividad 7 (Configuracion Electronica)Jorge Gabriel Carranza PinedoNo ratings yet

- Manual de Calderas y Tratamiento de AguasDocument206 pagesManual de Calderas y Tratamiento de Aguasnikoll195350% (2)

- Curso Alimentos Bovinos UNCPBA-Requerimientos Energía Crecimiento LecheDocument4 pagesCurso Alimentos Bovinos UNCPBA-Requerimientos Energía Crecimiento Lechevidalbaeza100% (2)

- Ficha 23 NIVELES DE ORGANIZACIÓN CT. 4TODocument2 pagesFicha 23 NIVELES DE ORGANIZACIÓN CT. 4TOLuzmila Lucia Apaza Yanarico100% (1)

- BiorremediaciónDocument7 pagesBiorremediaciónAlejandra RamírezNo ratings yet

- Actividades ResueltasDocument4 pagesActividades Resueltasbarbara villarroelNo ratings yet

- Guia de Actividades Fase 3Document14 pagesGuia de Actividades Fase 3Ariel Morales HuertasNo ratings yet

- TRIPTICODocument2 pagesTRIPTICOKaren ApazaNo ratings yet

- Grupo2 - P3 - Tarea 2 - PreguntasDocument11 pagesGrupo2 - P3 - Tarea 2 - PreguntasDaniela JimenezNo ratings yet

- Manual de FisicaDocument53 pagesManual de Fisicafrank casahuaman casatilloNo ratings yet

- Contaminacion de Aire-901-Fuentes Fijas 1Document4 pagesContaminacion de Aire-901-Fuentes Fijas 1jose david bonilla sierraNo ratings yet

- Diapositivas de Procesos UnitariosDocument9 pagesDiapositivas de Procesos UnitariosCarlos A. Castillo GatellNo ratings yet

- Liberación de oxígeno por raíces de plantas de humedalesDocument9 pagesLiberación de oxígeno por raíces de plantas de humedalesluisNo ratings yet

- Jean Carlos Tito HuachallaDocument2 pagesJean Carlos Tito HuachallaJean Carlos HTNo ratings yet

- Biología Celular y Molecular-Tarea 2Document7 pagesBiología Celular y Molecular-Tarea 2Katherine CalaNo ratings yet

- 6°TALLER GRUPAL CALCULO HUELLA DE CARBONO DefDocument8 pages6°TALLER GRUPAL CALCULO HUELLA DE CARBONO DefValentina GomezNo ratings yet