Professional Documents

Culture Documents

DISENOINST

Uploaded by

Andres Larenas OrtizCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

DISENOINST

Uploaded by

Andres Larenas OrtizCopyright:

Available Formats

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA Y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

DISEO, INSTALACIN Y PUESTA EN MARCHA DE

UN EQUIPO CON TECNOLOGA DE NUEVOS

MATERIALES DE INGENIERA, PARA UN SISTEMA

DE REFRIGERACIN INDUSTRIAL CON AMONIACO

Y CIRCUITO DE GLICOL

TESIS PROFESIONAL

QUE PARA OBTENER EL TTULO DE

INGENIERO MECNICO

P R E S E N T A:

GERSAIN ALEJANDRO FERNNDEZ GUTIRREZ

Asesores:

Ing. Dagoberto Garca Alvarado

Ing. Idelfonso Juan Martnez Snchez

Octubre 2010

AGRADECIMIENTOS

A MIS PADRES Y HERMANOS POR LOS

CONSEJOS Y APOYO INCONDICIONAL

QUE ME HAN DADO DURANTE TODA

LA VIDA, Y POR BRINDARME LA

OPORTUNIDA DE ESTUDIAR UNA

CARRERA A NIVEL SUPERIOR

A MIS MAESTROS POR LOS CONOCIMIENTOS,

CONSEJOS Y ENSEANZAS QUE ME

FACILITARON DURANTE MI ETAPA DE

ESTUDIANTE

A MNICA POR ENSEARME A DISFRUTAR DE

LA VIDA CADA SEGUNDO, POR APOYARME EN

TODOS LOS PROYECTOS EMPRENDIDOS JUNTOS

Y POR ORIENTARME EN LOS MOMENTOS DIFCILES

ndice general

Resumen

Introduccin

Justificacin

Objetivo

Objetivos especficos

Planteamiento del problema

Alcance del trabajo

1. Introduccin a los sistemas de refrigeracin con amoniaco 01

1.1 Definicin de conceptos bsicos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 02

1.2 Principios de refrigeracin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 04

1.2.1 Significado de refrigeracin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 04

1.2.2 Porque se puede enfriar un objeto en el refrigerador. . . . . . . . . . . . . . . . . 04

1.2.3 Calor y mtodo de transferencia de calor. . . . . . . . . . . . . . . . . . . . . . . . . . 04

1.2.4 Ciclo de refrigeracin normal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 04

1.2.5 Que sucede con el calor extrado de los productos al ser refrigerados por

evaporador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 05

1.2.6 Tipos de compresor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 05

1.3 Funcionamiento del ciclo de refrigeracin por compresin. . . . . . . . . . . . . . . . . . . . 07

1.3.1 Comportamiento del refrigerante en el ciclo de refrigeracin por

Compresin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 07

1.3.2 Efecto del aire residual como gas no condensable en un refrigerante

en estado gaseoso. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 09

1.3.3 Funcionamiento del compresor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 09

1.3.3.1 Compresin de vapor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 09

1.3.3.2 Compresin isotrmica, politrpica, adiabtica. . . . . . . . . . . . . 10

1.3.4 Funcionamiento del condensador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.3.5 Funcionamiento del evaporador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.3.6 Funcionamiento de la vlvula de expansin. . . . . . . . . . . . . . . . . . . . . . . 13

1.3.7 Sistema de refrigeracin por expansin directa y por salmuera. . . . . . . . 14

1.4 Transferencia de calor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

1.4.1 Transferencia de calor y resistencia. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

1.4.2 Transferencia de calor por conveccin. . . . . . . . . . . . . . . . . . . . . . . . . . . 15

1.4.3 Transferencia de calor por conduccin. . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

1.4.3.1 Proporcin de transferencia de calor K. . . . . . . . . . . . . . . . . . 15

1.4.3.2 Diferencia de temperatura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

1.5 Refrigerantes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

1.5.1 Refrigerantes y presin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

1.5.2 Propiedades del refrigerante. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

1.5.3 Salmuera. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

1.6 Diagrama P-h y clculos bsicos para el compresor. . . . . . . . . . . . . . . . . . . . . . . . 28

1.6.1 Diagrama p-h (Diagrama de Molliere). . . . . . . . . . .. . . . . . . . . . . . . . . . . . 28

1.6.2 Entalpa. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

1.6.3 Lneas isobaricas, isoentalpicas, isoentrpicas, isotrmicas, de liquido

saturado, de vapor saturado, isovolumtricas y lneas de calidad. . . . . . 29

1.6.4 Dimensin del compresor y eficiencia volumtrica. . . . . . . . . . . . . . . . . . 31

1.6.5 Fuerza motriz requerida por el compresor. . . . . . . . . . . . . . . . . . . . . . . . . 33

2. Caractersticas del cuarto de maquinas (compresores)

y aislamiento de tuberas 36

2.1 Caractersticas del cuarto de maquinas. (Servicios). . . . . . . . . . . . . . . . . . . . . . . . . 37

2.1.1 Bases de cimentacin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

2.1.2 Agua de enfriamiento suavizada. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

2.1.3 Malla de tierras. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

2.1.4 Energa elctrica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

2.2 Compresor de refrigeracin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.2.1 Tipos de compresor reciprocante para refrigeracin. . . . . . . . . . . . . . . . 43

2.3 Aislamiento de tuberas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

2.3.1 Tipos de aislamiento de tuberas (Caractersticas). . . . . . . . . . . . . . . . . . 44

3. Ingeniera aplicada y clculo del sistema de refrigeracin

propuesto 46

3.1 Calculo del sistema de refrigeracin propuesto. .. . . . . . . . . . . . . . . . . . . . . . . . . . . 47

3.1.1 Definicin de los datos disponibles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

3.1.2 Determinacin de la carga trmica de diseo. . . . . . . . . . . . . . . . . . . . . . 48

3.1.3 Definicin de quipos de acuerdo a la carga termina de diseo. . . . . . . . . 49

3.2 Desarrollo de diagramas de flujo de sistema propuesto. . . . . . . . . . . . . . . . . . . . . . 53

3.2.1 Diagrama de flujo de sistema de amoniaco. . . . . . . . . . . . . . . . . . . . . . . . 53

3.2.2 Diagrama de flujo de sistema de glycol. . . . . . . . . . . . . . . . . . . . . . . . . . . 54

4. Instalacin y puesta en marcha del equipo de refrigeracin

con amoniaco 55

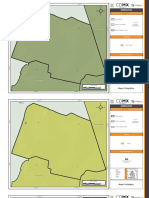

4.1 Desarrollo de planos de anclaje de equipos y bases de cimentacin. . . . . . . . . . . . 56

4.2 Desarrollo de lay-out de base de cimentacin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

4.3 Desarrollo de lay-out de vistas y cortes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58 y 59

4.4 Desarrollo de isomtrico de lneas de amoniaco. . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

4.5 Desarrollo de isomtrico de lneas de refrigeracin. . . . . . . . . . . . . . . . . . . . . . . . . . 61

4.6 Desarrollo de lay-out de equipos de refrigeracin sala de maquinas. . . . . . . . . . . . . 62

5. Mantenimiento de sistemas de refrigeracin con amoniaco 63

5.1 Introduccin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

5.2 Aspectos de seguridad. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

5.3 Mantenimiento e inspeccin peridica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

5.3.1 Inspeccin peridica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

5.4 Mantenimiento preventivo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

5.5 Causas de anormalidades y solucione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

Conclusiones 74

Bibliografa 75

ndice de figuras

1. Cuarto de maquinas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Diagrama del ciclo de refrigeracin normal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 05

1.2 Compresor reciprocante. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 06

1.3 Compresor rotativo o tornillo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 06

1.4 Proceso de compresin en un compresor reciprocante. . . . . . . . . . . . . . . . . . . . . . . . . . . 10

1.5 Lneas de lquido saturado y lnea de vapor saturado seco. . . . . . . . . . . . . . . . . . . . . . . 30

2.1 Puesta a tierra. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

2.2 Forma de ejecucin de la toma de tierra. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3.1a Corrida del intercambiador del equipo mixer (carbonatador). . . . . . . . . . . . . . . . . . . . . . . 47

3.1b Corrida del intercambiador del equipo mixer (carbonatador). . . . . . . . . . . . . . . . . . . . . . . 48

ndice de tablas

1.1 Relacin entre temperatura y presin del amoniaco. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 08

1.2 Valores de K. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.3 Coeficiente de transferencia de calor (). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

1.4 Clases y propiedades del refrigerante. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

1.5 Clases de usos de medios refrigerantes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

1.6 Propiedades termodinmicas del refrigerante freon para el uso en el compresor . . . . . . 23

tipo alternativo

1.6b Propiedades termodinmicas del refrigerante para el uso en el compresor tipo. . . . . . . . 23

alternativo

1.7 Propiedades termodinmicas del refrigerante para el uso en el turbocompresor. . . . . . . 24

1.8 Propiedades termodinmicas del amoniaco saturado. . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

1.9 Propiedades termodinmicas del freon 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

1.10 Propiedades termodinmicas de freon 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

2.1 Relacin entre la temperatura del condensador de vapor de agua y la del bulbo

Hmedo del aire en la entrada. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

2.2 Niveles recomendados para el agua del condensador. . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3.1 Mycom screw compressor performance single stage/Booster. . . . . . . . . . . . . . . . . . . . . . 51

3.2 Mycom recipro compressor performance single stage/Booster. . . . . . . . . . . . . . . . . . . . . 52

5.1 Respuesta fisiolgica al vapor de amoniaco. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

5.2 El efecto del amoniaco en periodos cortos de tiempo. . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

5.3 Actividades de mantenimiento de acuerdo a horas de trabajo. . . . . . . . . . . . . . . . . . . . . 66

5.4 Parmetros de operacin y limites compresor tipo tornillo. . . . . . . . . . . . . . . . . . . . . . . . 67

5.5 Causas de anormalidades y soluciones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68-73

ndice de graficas

1.1 Presin de vapor saturado de varios tipos de gas refrigerante. . . . . . . . . . . . . . . . . . . . . 17

1.2 Concentracin y temperatura de congelacin de la salmuera de cloruro de calcio. . . . . . 19

1.3 Cantidad de adicin de cloruro de calcio y cantidad de extraccin de la salmuera. . . . . . 20

1.4 Diagrama p-h. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

1.5 Capacidad del compresor de amoniaco y fuerza requerida. . . . . . . . . . . . . . . . . . . . . . . . 35

Resumen

En este trabajo se disea un sistema de refrigeracin por medio del amoniaco para

una line de envasado. Se calcula y disean los accesorios y equipos del sistema, se incluye

un plan de mantenimiento, se debe de tener cuidado con tres factores importantes que definen

bsicamente la arquitectura del sistema a instalar, estos tres puntos son los siguientes:

1. Caractersticas de las instalaciones del cuarto de maquinas y dimensiones disponibles

del mismo.

2. Toneladas de refrigeracin que requiere el sistema a alimentar.

3. Tipo de control a manejar con el equipo de envasado. Comunicacin entre ambos

sistemas

Bsicamente definiendo estas tres variables, podemos iniciar con el clculo del sistema, ya

que contamos con las herramientas necesarias para poder tomar las decisiones adecuadas

durante el desarrollo del proyecto.

El presente proyecto cubre la necesidad de suministrar el servicio de monopropilenglicol al

70% de la relacin agua-monopropilenglicol al equipo Mixer, que es el encargado de

carbonatar la bebida (agregar dixido de carbono a la bebida), considerando que el servicio

tiene que ser constante, tanto en temperatura de envo de glicol, como flujo y presin del

sistema propuestos; de igual manera en el presente proyecto se disearn los recipientes a

presin a utilizar, se calcularn los evaporadores, y se determinarn las toneladas de

refrigeracin para satisfacer el sistema y de esta manera determinar los tipos de compresores

a utilizar en el sistema de enfriamiento.

Previo a estas consideraciones se toma la premisa que este sistema se disea nicamente

para abastecer glycol a una sola lnea de envasado, por lo que el sistema nicamente se

disea y se calcula como servicio dedicado a esta, ya que; de abastecer a dos lneas de

envasado o ms, el sistema tendra que ser completamente diferente, tendra que

implementarse un tanque de balance o tanque estratificado para poder manejar la estabilidad

del sistema.

Este sistema de refrigeracin debe de trabajar en automtico con la operacin del Mixer,

dependiendo de las condiciones en que se encuentre el proceso de elaboracin de la bebida

en el equipo, si el equipo Mixer tiene un paro, es decir si su consumo de carga energtica deja

de operar, el equipo de refrigeracin debe de parar por temperatura, ya que de no ser as

podra llegar a congelar el circuito de glicol y con esto daar las bombas de envo de glicol, as

que la comunicacin entre estos equipos juega un papel importantsimo para no estar parando

continuamente los compresores, ya que esta accin daa severamente a los motores

elctricos de los compresores.

Introduccin

Industrialmente, la refrigeracin para el proceso y almacenamiento de los alimentos se

obtiene principalmente con el uso del refrigerante amoniaco, refrigerante natural, 100%

ecolgico, muy eficiente, econmico y seguro. Hay organizaciones mundiales que apoyan la

investigacin y desarrollo de nuevos sistemas y aplicaciones de la refrigeracin con amoniaco.

ltimamente se ha manejado informacin equivocada sobre ste, indicando que es un

refrigerante obsoleto, que no es ecolgico y que es txico e inseguro. Por lo que en este

presente trabajo se aclarar a los procesadores y usuarios la realidad y ventajas de este

refrigerante.

El desarrollo de la refrigeracin mecnica data de los primeros aos de la revolucin industrial.

Al da de hoy, el amoniaco permanece como el refrigerante ms utilizado en sistemas de

refrigeracin industrial para procesar y conservar la mayora de los alimentos y bebidas,

incluyendo el sector de alimentos marinos.

Aproximadamente el 90% de los sistemas de refrigeracin industrial para alimentos son con

refrigerante amoniaco. El amoniaco ha estado en el liderazgo de los avances de tecnologa en

refrigeracin, incluso la NASA ha reconocido sus ventajas como refrigerante, seleccionndolo

para su uso en una Estacin Espacial.

Las ventajas del amoniaco son bien conocidas: No destruye la capa de ozono y no contribuye

al efecto invernadero asociado al calentamiento global. De hecho el amoniaco, es un

compuesto muy comnmente encontrado en la naturaleza, es esencial en el ciclo del nitrgeno

de la tierra y su liberacin a la atmsfera es inmediatamente reciclada. Esto lo hace

consistente con los acuerdos internacionales de reduccin del calentamiento global y

destruccin de la capa de ozono.

Desde un punto de vista operacional, el amoniaco es generalmente aceptado como el

refrigerante industrial ms eficiente y econmicamente efectivo, un importante beneficio para

los consumidores ya que costos menores de operacin representan un costo menor de los

productos alimenticios.

Hace muchos aos, la industria de alimentos y bebidas adopt la refrigeracin con amoniaco.

Sus ventajas econmicas lo hacan el refrigerante de eleccin para almacenes refrigerados,

plantas de procesamiento e Industria alimenticia. Casi toda la comida del da pasa a travs de

alguna instalacin de refrigeracin con amoniaco antes de llegar a tiendas y supermercados

El amoniaco es un compuesto comn y que existe naturalmente en el ambiente, que se

descompone naturalmente en molculas de hidrgeno y nitrgeno (la atmsfera est formada

en un 80% de nitrgeno e hidrgeno). Es un elemento clave en el ciclo del nitrgeno, y bajo

condiciones normales, es esencial para muchos procesos biolgicos, se puede encontrar en el

agua, la tierra y el aire, y es fuente del nitrgeno esencial para plantas y animales.

La refrigeracin con amoniaco es el mtodo ms econmico y ms eficiente energticamente

para el proceso y almacenaje de alimentos congelados y refrigerados. Es el caballo de batalla

para el enfriamiento post-cosecha de frutas y vegetales, el enfriamiento de carne, pollo,

pescados y mariscos, refrigeracin para la industria de bebidas, para leche y queso, y para la

congelacin del helado.

En la Figura 1 se observa la arquitectura de un cuarto de maquinas constituido por

compresores de tornillo.

Figura 1: Cuarto de maquinas

Como refrigerante, el amoniaco ofrece cuatro claras ventajas econmicas sobre otros

refrigerantes comnmente utilizados.

El amoniaco es compatible con el medio ambiente. No destruye la capa de ozono y no

contribuye al calentamiento global de la tierra.

El amoniaco tiene propiedades termodinmicas superiores, por lo que los sistemas de

refrigeracin con amoniaco consumen menos energa elctrica.

El olor caracterstico del amoniaco es su mayor cualidad de seguridad. A diferencia de otros

refrigerantes industriales que no tienen olor, porque las fugas son detectadas fcil y

rpidamente. El olor punzante del amoniaco motiva a los individuos a abandonar el rea donde

se presente una fuga antes de que se acumule una concentracin peligrosa.

Costo y disponibilidad. El costo del amoniaco es mucho menor que cualquier refrigerante

sinttico, de manera general cuesta de un 10 a un 20% menos en instalacin y al ser una

sustancia natural, no tiene una fecha lmite en que se pueda producir o usar, a diferencia de

otros refrigerantes sintticos cuyo uso o produccin est limitada a una cierta cantidad de

aos.

Carbonatacin de bebidas.

La carbonatacin de las bebidas depende de tres factores primordiales:

1. Presin del jarabe. Si se incrementa la presin, la carbonatacin se incrementa, es

decir; que a mayor presin mayor solubilidad del gas en el liquido.

2. Temperatura del jarabe: Mientras se reduce la temperatura, la habilidad del agua o

producto para absorber CO2, se incrementa. A diferencia de la variacin de presin, la

influencia de temperatura no va en lnea recta sino en curva que refleja proporcin

mayor de absorcin de CO2 a ms bajas temperaturas.

3. Cantidad de aire en el jarabe. El efecto del aire en el jarabe ocasiona una pobre

carbonatacin, espuma en la llenadora y por ende baja calidad en el producto. El aire

esta normalmente presente en el agua del proceso en cantidades variables, pero

aproximadamente podramos decir que est entre 15 ppm expresada como Oxgeno

disuelto. El proceso de deaireacin reduce drsticamente hasta 1.5 a 2.0 ppm

expresadas como Oxgeno disuelto.

Como se describe anteriormente, unos de los factores que influyen en la correcta

carbonatacin de una bebida es la temperatura a la que se carbonata la bebida, por lo que

este es el primordial motivo de establecer un sistema de refrigeracin eficiente para la

demanda que solicite la lnea de envasado, que proporcione el servicio de glicol constante en

sus variables de diseo como son la presin, temperatura y flujo, para que de esta manera se

establezca una baja temperatura del producto, actualmente se esta manejando entre 0 grados

centgrados y 2 grados centgrados.

Justificacin

Calcular, instalar y poner en marcha un sistema de refrigeracin industrial base

amoniaco y con circuito de glicol subenfriado hacia un intercambiador de calor, de un equipo

denominado Mixer, para una nueva lnea de envasado de productos gasificados, manteniendo

las condiciones de temperatura, presin y flujo constantes durante cada etapa del proceso,

estableciendo una baja temperatura de carbonatacin de la bebida, y de esta manera eliminar

las mermas de consumo de Co2 al realizar la mezcla agua-jarabe en el proceso de

elaboracin de la bebida terminada.

Objetivo

Instalar un nuevo sistema de refrigeracin industrial a base de amoniaco que enfri

indirectamente un circuito de mono propilenglicol a una temperatura determinada, para poder

poner en marcha una lnea de envasado de bebidas gaseosas a las velocidades establecidas

en el diseo de la lnea de envasado.

Objetivos especficos

Construir las instalaciones adecuadas para la correcta instalacin de los compresores

de amoniaco necesarios para la operacin de un sistema de refrigeracin industrial con

amoniaco.

Calcular, disear los accesorios y equipos del sistema, para que proporcione la cantidad

de toneladas de refrigeracin solicitados por la lnea de envasado.

Poner en marcha el sistema de manera automtica controlando los paros del equipo de

refrigeracin y evitar un posible dao de los motores de los compresores por constantes paros

y arranques.

Planteamiento del problema

En base a un proyecto desarrollado en el ao 2000, de desalojar la maquinaria de

Planta Sur, ubicada en Mxico D.F. para trasladar la produccin de bebidas de 3 litros

gaseosas a la nueva planta ubicada en Tizayuca Hidalgo, ya que los terrenos de Planta Sur

fueron perdidos en un juicio con el primer dueo de la Cooperativa, se contempla una inversin

inicial de Cien Millones de Pesos, pronosticada a recuperarse en dos aos segn la demanda

de producto actualmente establecida, con el objetivo de adquirir una nueva lnea de envasado

totalmente automatizada ya no manual y de mayor velocidad que la actual. Al hacer el anlisis

de servicios, se encuentra que se tiene la necesidad de disear un sistema de refrigeracin

nuevo, ya que con el equipo que actualmente se tiene en planta no se cubre la demanda de

enfriamiento para abastecer a una nueva lnea de envasado, debido a que ya se cuenta en

planta con dos lneas ms trabajando y la carga termina adicional no se cubre con los equipos

actuales. De no instalar este nuevo sistema simplemente no se podra poner en

funcionamiento la nueva lnea de envasado, podra abastecerse del actual sistema de

enfriamiento instalado que igual trabaja con glicol, pero se tendran que parar las otras dos

lneas para que la nueva trabaje a un 50 % de su velocidad, lo cual no es rentable. Para el

puro sistema de enfriamiento como tal dispone de un presupuesto proyectado de 4 millones de

pesos.

Esta lnea de envasado requiere se le suministre glycol a un flujo de 100,000 litros por hora y a

una temperatura de -2 grados centgrados a la entrada del intercambiador del equipo Mixer,

para esto se cuenta con la corrida de calculo del intercambiador antes mencionado

proporcionada por el fabricante de la lnea de envasado, con esta corrida se tienen que realizar

los clculos de los equipos del sistema, los cuales sern, determinar las toneladas de

refrigeracin requeridas en el sistema para satisfacer la velocidad de operacin de la lnea de

envasado, y con esta misma informacin determinar la cantidad de compresores y

condensadores requeridos, calcular el tamao del intercambiador de calor lado amoniaco-

glicol, as como los recipientes a presin requeridos para la unidad URL (unidad receptora de

liquido).

Como equipos disponibles en planta se cuenta con 2 compresores N6WB, 1 compresor N4WB,

1 compresor N8WA, adems un condensador Evapco, modelo PMCA-230P, todos estos

equipos son de uso y requieren de un mantenimiento preventivo para su puesta en operacin,

por tal motivo dentro del anlisis de los equipos a requerir se tiene que hacer la evaluacin de

factibilidad de ocupar estos equipos y cual de ellos son los mas aptos para instalarse en el

sistema de refrigeracin.

Como parte final dependiendo de la arquitectura de sistema de refrigeracin se tendr que

disear el cuarto de maquinas, disponiendo de una rea de 300 metros cuadrados para

colocar los compresores y sus bases, los condensadores de amoniaco, intercambiador de

calor lado amoniaco-glicol y la unidad URL, y de esta manera tener el circuito de tubera de

glicol hacia la lnea de envasado debidamente aislados todos los equipos para evitar prdidas

de temperatura por la accin del medio ambiente el cual genera condensacin en las tuberas,

el aislamiento del rea de llenado tendr que ser de lamina de acero inoxidable, con el objetivo

de mantener sanitaria el rea de envasado, nicamente los accesorios no sern aislados.

Alcance del trabajo

Desarrollar un sistema de refrigeracin, partiendo de la reutilizacin del equipo

disponible en planta, el cual ya es de uso, dentro de este desarrollo se contempla la

construccin del cuarto de maquinas con los servicios adecuados para la correcta operacin

de los compresores, el clculo de los equipos a instalar y el anlisis de la factibilidad de ocupar

los equipos ya existentes, as como la instalacin y puesta en marcha de acuerdo al diseo

que se determine segn los clculos.

1

CAPITULO 1 Introduccin a los sistemas de

Refrigeracin con amoniaco

1.1 Definicin de conceptos bsicos 2

1.2 Principios de refrigeracin 4

1.3 Funcionamiento del ciclo de refrigeracin por compresin 7

1.4 Transferencia de calor 14

1.5 Refrigerantes 16

1.6 Diagrama P-h y clculos bsicos para el compresor 28

2

Capitulo 1

Introduccin a los sistemas de refrigeracin con amoniaco

1.1 Definicin de conceptos bsicos

Calor especfico: El calor especfico de una sustancia es su capacidad relativa de absorber calor

tomando como base la unidad de agua pura, y se define como la cantidad de kilocaloras (BTU),

necesarias para aumentar la temperatura de un kilo (libra) de cualquier sustancia 1 grado centgrado (1

F).

Por definicin el calor especfico del agua es 1.0, pero la cantidad de calor necesario para aumentar la

temperatura de otras sustancias vara. Se requieren nicamente 0.64 kilocaloras por kilo (0.64 BTU por

libra), para aumentar la temperatura de un kilo (libra) de mantequilla 1 C (1 F), y solo 0.22

kilocaloras (BTU), para aumentar la temperatura de un kilo (libra) de aluminio 1 C (1 F). Por lo tanto

los calores especficos de estas sustancias dos sustancias son 0.64 y 0.22 respectivamente.

Calor sensible: Se define como el calor que provoca un cambio de temperatura en una sustancia. En

otras palabras, es como su nombre lo indica, el calor que puede percibirse por medio de los sentidos.

Cuando la temperatura del agua se eleva de 0 C a 100 C, hay tambin un aumento de calor sensible.

Calor latente: Es el calor necesario para cambiar un slido en estado liquido, o un liquido es estado

gaseoso sin variar la temperatura de la sustancia. La palabra latente significa oculto, sea, que este

calor requerido para cambiar el estado fsico de una sustancia no es percibido por los sentidos.

Calor latente de fusin: El cambio de una sustancia de slido a lquido o de lquido a slido, requiere

calor latente de fusin. Este tambin puede llamarse calor latente de licuefaccin o calor latente de

congelacin.

Cuando se derrite un kilo (libra) de hielo, este absorbe 80 kilocaloras (144BTU), a una temperatura

constante de 0*C (32 C), del mismo modo, cuando se congela un kilo (libra) de agua para convertirla

en hielo, deben sustraerse 80 kilocaloras (144BTU) a una temperatura constante de 0 C (32 F). En la

congelacin de productos alimenticios, nicamente se considera el calor latente del porcentaje de agua

que contienen, por lo tanto; el calor latente se conocer determinando el porcentaje de agua que existe

en dichos productos.

Generalmente los usuarios confunden la palabra refrigeracin con fro y con enfriamiento, sin embargo;

en la prctica de ingeniera la refrigeracin trata casi enteramente con la transmisin de calor.

La termodinmica es una rama de la ciencia que trata sobre la accin mecnica del calor. Existen

ciertos principios fundamentales como las leyes termodinmicas, las cuales son bsicas para el estudio

de la refrigeracin, la primera y mas importante de estas leyes dice la energa no puede ser creada ni

destruida, solo puede transformarse de un tipo de energa en otra.

Calor: Es una forma de energa creada principalmente por la transformacin de otros tipos de energa

de calor. Por ejemplo la energa mecnica que opera una rueda causa friccin y crea calor. Calor es

definido frecuentemente como energa en transito, ya que siempre esta transmitindose de los cuerpos

calidos a los cuerpos fros.

Existe a cualquier temperatura arriba de cero absoluto, incluso en cantidades extremadamente

pequeas. Cero absoluto es el termino usado por los cientficos para describir la temperatura mas baja

que tericamente es posible lograr en la cual no existe calor y que es de -273 C (460 F).

3

La temperatura ms fra que podemos sentir en la tierra es mucho mas alta en comparacin con esta

base.

Temperatura de saturacin: Saturacin es la condicin de temperatura y presin en la cual el liquido y

el vapor pueden existir en ebullicin (para el nivel del mar, la temperatura de saturacin del agua es de

100C (212F)). A presiones ms altas, la temperatura de saturacin aumenta.

Vapor sobrecalentado: Cuando el lquido cambia a vapor, cualquier cantidad de calor adicional

aumentara su temperatura (calor sensible), siempre y cuando la presin a la que se encuentre

expuesto se mantenga constante. El termino vapor sobrecalentado, se emplea para denominar un gas

cuya temperatura se encuentre arriba de su punto de ebullicin o saturacin. El aire a nuestro alrededor

contiene vapor sobrecalentado.

Lquidos subenfriados: Cualquier liquido que tenga una temperatura inferior a la temperatura de

saturacin, correspondiente a la presin existente; se dice que se encuentra subenfriado. El agua a

cualquier temperatura por debajo de su temperatura de ebullicin (100 C al nivel del mar), esta

subenfriada.

Presin atmosfrica: La atmosfera, alrededor de la tierra esta compuesta de gases como el oxigeno y

el nitrgeno, el peso de esta atmosfera sobre la tierra crea la presin atmosfrica. La presin

atmosfrica es relativamente constante, excepto por pequeos cambios debidos a las diferentes

condiciones atmosfricas. Con el objeto de estandarizar y como un referencia bsica para su

comparacin, la presin atmosfrica a nivel del mar ha sido universalmente aceptada y establecida a

1.03 kilos por centmetro cuadrado (14.7 libras por pulgada cuadrada) lo cual es equivalente a la

presin causada por una columna de mercurio de 760 milmetros de (22.92) pulgadas de alto. En

alturas sobre el nivel del mar, la altitud de la capa atmosfrica que existe sobre la tierra es menor por lo

tanto la presin atmosfrica es solo de 0.86 kilos por centmetro cuadrado (12.2 libras por pulgada

cuadrada).

Presin absoluta: Generalmente la presin absoluta se expresa en trminos de Kg/cm

2

(lb/in

2

), y se

cuenta a partir del vaco perfecto en el cual no existe presin. Por lo tanto, en el aire a nuestro

alrededor, la presin absoluta y la atmosfrica son iguales.

Presin manomtrica: Un manmetro de presin esta calibrado para leer 0.0 kilos por centmetro

cuadrado (0 libras por pulgada cuadrada), cuando no esta conectado a algn recipiente con presin,

por lo tanto la presin absoluta de un sistema cerrado ser siempre la presin manomtrica mas la

presin atmosfrica. Las presiones inferiores a 0 kg/cm

2

(PSIG) sin realmente lecturas negativas en los

manmetros U, se llaman milmetros (pulgadas) de vaco. Un manmetro de refrigeracin mixto

(compound), esta calibrado en el equivalente de milmetros (pulgadas) de mercurio por las lecturas

negativas. Puesto que 1.03 kg/cm

2

(14.7 psi) son equivalentes a 760 milmetros (29.92 pulgadas) de

mercurio, un kg/cm

2

(PSI) equivale aproximadamente a 738 milmetros (29.05 pulgadas) de mercurio.

Tonelada americana de refrigeracin: An en nuestro pas es muy frecuente hablar de toneladas de

refrigeracin, la cual es realmente una unidad americana, basada en el efecto frigorfico de la fusin del

hielo. La tonelada de refrigeracin puede definirse como la cantidad de calor absorbida por la fusin de

una tonelada de hielo slido puro en 24 horas, puesto que el calor latente de fusin de una libra de

hielo es de 144 BTU, el calor latente de una tonelada (2000 libras) de hielo ser 144 x 2000; sea

288,000 BTU por 24 horas. Para obtener el calor por hora es necesario dividir entre las 24 horas, lo

cual da la cantidad de 12,000 BTU/HORA, que recibe el nombre de Tonelada de Refrigeracin.

4

Puesto que el calor latente del hielo en el sistema mtrico es de 80 kilocaloras, y que una tonelada

americana es igual a 907.185 kilos, la tonelada de refrigeracin es igual a 80 x 907.185; sea 72,575

kilocaloras por 24 horas sea 3024 kilocaloras por hora.

1.2 Principios de refrigeracin

1.2.1 Significado de refrigeracin

Se entiende por refrigeracin el acto de enfriar un objeto para que su temperatura sea mas baja que la

ambiental. Es por ello que el convertir el agua hirviendo en agua caliente no es refrigeracin si no

enfriamiento.

1.2.2 Porque se puede enfriar un objeto en el refrigerador

El principio del refrigerador es en resumidas cuentas, enfriar un objeto quitndole calor por medio de la

evaporacin de un lquido, propenso a esta accin, tal como el amoniaco o el freon licuado que se

evaporan a bajas temperaturas.

Supongamos que el amoniaco o el freon licuado que se usan para los refrigeradores hacen contacto

con nuestro cuerpo, los lquidos mencionados se evaporan, de la misma forma que el alcohol, nos

quitan calor del cuerpo, este calor es equivalente al calor de la evaporacin de los lquidos

mencionados. Una caracterstica importante de estos lquidos es que tienen una alta propensin a

evaporarse. En trminos mas concretos, se tratan de sustancias que se evaporan activamente a

temperaturas bajo cero (el caso del amoniaco esta e de -33 C). Por esta razn el lquido que se haya

pegado al cuerpo humano, enfra a este al convertirse en un lquido fro o ms bien lo congela si se

trata de cantidades mayores.

En lo que se refiere al mecanismo del refrigerador un lquido del tipo qumico como el amoniaco o el

freon, que tienen una accin intensa de enfriamiento, se someten a una evaporacin en el tubo de

enfriamiento, en cantidades masivas, de tal manera que el mismo tubo se enfra ocasionando tambin

que se enfre el refrigerador, en general se trata de enfriar un producto quitndole el calor necesario

para evaporar el liquido propenso a evaporacin en el tubo de enfriamiento.

1.2.3 Calor y mtodo de transferencia de calor

Podemos definir al calor como una energa en movimiento constante, el calor de fusin es el calor

necesario para derretir un objeto slido, el calor de vaporizacin es el calor necesario para convertir un

lquido en estado gaseoso, el calor de sublimacin es el calor necesario para convertir un slido en

estado gaseoso.

El calor se transmite por medio de las tres acciones:

Conduccin: La accin del calor que se transmite en el objeto.

Conveccin: La accin de calor que se transmite mediante un movimiento de gas o liquido.

Radiacin: La accin de calor que se transmtela igual que la luz, sin contar con ningn vehiculo.

1.2.4 Ciclo de refrigeracin normal

El principio de la refrigeraron se basa en la evaporacin del amoniaco liquido que fluye en el

evaporador, el refrigerante liquido no se puede evaporar a una temperatura de inferior a los 0 grados

centgrados cuando tiene una presin alta, es por ello que se debe succionar el amoniaco evaporado

del evaporador por medio del compresor,

5

con el fin de que no se altere la presin dentro de dicho evaporador, al bajar la presin el amoniaco

liquido se evapora a una temperatura baja. Por otro lado, el vapor tiene que ser licuado nuevamente

para restituirlo al estado en que su capacidad como refrigerante permita reutilizarlo, para lograr

nuevamente el estado liquido es necesario aumentar la presin del gas, el compresor aumenta la

presin y esta elevacin de presin ocasiona se eleve la temperatura del gas (al estar el gas dentro del

compresor, se contamina con partculas de aceite, provenientes de la lubricacin del mismo, estas se

eliminan en el separador de aceite).

El gas se introduce en el condensador para enfriarse con agua. Es por ello que el gas con alta presin

se convierte en lquido al ser enfriado en el condensador. Este gas licuado retorna al recipiente en que

estaba al principio, alimentndose denuedo al evaporador primeramente pasando por la vlvula de

expansin que hace que baje la presin del refrigerante y controla la capacidad del sistema, a este

proceso se le conoce como ciclo de refrigeracin. Cabe agregar que al recipiente que contiene el

lquido de refrigeracin se le denomina recibidor. En la Figura 1.1 se observa el ciclo de refrigeracin.

Figura 1.1: Diagrama del ciclo de refrigeracin normal

1.2.5 Que sucede con el calor extrado de los productos al ser refrigerados por el evaporador

El vapor que se genero en el evaporador, al absorber el calor de los productos refrigerados, pasa por el

compresor y llega al condensador, en donde se descarga dicho calor.

1.2.6 Tipos de compresor

Los compresores de tamao chico y mediano, son de tipo reciprocante. Los compresores de mayor

capacidad en cambio, son del tipo rotativo o tipo tornillo (vase Figura 1.2 y 1.3). El compresor de

tamao mas grande a estos es del tipo centrifugo (compresor turbo), que comprime es gas bajo el

mismo principio terico que la bomba espiral. Este compresor centrfugo comprime el vapor arrojado a

una alta velocidad, por medio de la turbina que gira a muy altas RPM.

1

2

3

4

5

6

7

8

9

10

1. Separador de aceite.

2. Compresor.

3. Agua de enfriamiento.

4. Condensador.

5. Calor.

6. Recibidor.

7. Tubo de enfriamiento.

8. Vlvula de expansin.

9. Evaporador.

10. Calor.

6

Su uso principal es para aire acondicionado en edificios grandes. Consta de dos rotores helicoidales de

ejes paralelos, engranados entre s que giran dentro de una carcaza o envolvente. Uno de los tornillos

presenta lbulos y otros entrantes en que se introducen los lbulos.

El rotor de lbulos suele ser el movido por el motor e imprime movimiento al otro mediante el engrane.

Las velocidades de rotacin suelen no ser menores de 2000 rpm. ni mayores de 12000 rpm. El gas

ingresa al interior de la carcaza por uno de los extremos de los tornillos; es atrapado en el espacio

entre dos filetes consecutivos y la envolvente, y trasladado hasta la boca de salida, en el otro extremo

de los tornillos. Dicho espacio conteniendo gas reduce su volumen al llegar a la pared posterior de la

cmara, antes de descubrirse la lumbrera de escape.

Cuando se tiene que enfriar mucho el evaporador, a veces, no se puede comprimir el vapor al mismo

nivel de la presin del evaporador con un solo compresor, ya que se registra una considerable cada de

presin del vapor contenido en el evaporador. En este tipo de compresor, conocido como compresor

para baja temperatura, lo primero que se hace es comprimir el vapor a baja presin generado en el

evaporador, hasta que dicho vapor obtenga una presin media por medio de un compresor a baja

presin. El gas que se caliente debe ser comprimido, se enfra en el interenfriador, succionndose por

el compresor de alta presin, el cual lo comprime una vez ms hasta que el gas alcance a tener la

misma presin que el condensador. Este sistema se conoce como compresin de doble etapa.

El compresor para amoniaco o freon utiliza este sistema de compresin de doble etapa cuando la

temperatura de vaporizacin es de -30 C. Cuando se trata de una temperatura mas baja entre 60 y 70

C bajo cero a veces se tiene que comprimir el gas en tres etapas. El compresor de este tipo se le

conoce como de tres etapas.

Sin embargo, el sistema de compresin de doble o triple etapa casi no se utiliza en la actualidad, ya

que el refrigerante de uso ordinario por ser tan baja la temperatura, el vapor del refrigerante baja de

densidad por cual un solo compresor reciprocante no succiona el vapor suficiente.

Los anteriores compresores mencionados son del tipo mecnico, existen tambin otro tipo de

compresores como los de tipo de inyeccin de vapor, de succin y de absorcin. Pero estos casos no

se explicaran en presente proyecto.

Figura 1.2: Compresor reciprocante Figura 1.3: Compresor rotativo o tornillo

7

1.3 Funcionamiento del ciclo de refrigeracin por compresin

1.3.1 Comportamiento del refrigerante en el ciclo de refrigeracin por compresin

El ciclo de refrigeracin por compresin consiste en efectuar la refrigeracin aprovechando el calor que

se genere al evaporarse un refrigerante lquido, fro y a baja presin (amoniaco liquido, por ejemplo).

Brevemente, el ciclo de refrigeracin se puede iniciar cuando el compresor succiona el vapor de

amoniaco comprimindolo de manera que se incremente su presin, este gas de amoniaco a alta

presin, se enfra en el condensador, mediante el agua de enfriamiento y se almacena en el recibidor

en forma liquida, pasa por la vlvula d expansin, por el evaporador y retorna al compresor.

El alimentar amoniaco lquido al evaporador, no significa que se pueda obtener amoniaco fro, o que

ese liquido se evapore por si solo, si no que requiere del ciclo de refrigeracin. El que el amoniaco

liquido cuya temperatura no difiera mucho de la temperatura atmosfrica; se enfra al pasar del

recibidor del liquido al evaporador, as como que dicho liquido se evapore an fro, se debe a que tanto

la vlvula de expansin como el compresor mantienen la presin ideal en el interior del evaporador de

un nivel mucho mas bajo que la del recibidor de liquido.

El lquido suele evaporarse aun estando fro al reducirse la presin. La temperatura a la que un lquido

hierve a determinada presin atmosfrica se denomina punto de ebullicin. Lo mismo puede decirse del

amoniaco lquido, mientras este no se evapora al permanecer en el recibidor de lquido debido a su alta

presin, una parte del amoniaco liquido que esta tibio se evapora, por que la vlvula de expansin

acta como reductora de presin antes de entrar al evaporador.

En resumen un ciclo de refrigeracin, se puede iniciar cuando el compresor succiona, el vapor

refrigerante, comprimindolo de manera que se incremente su presin; este gas refrigerante de alta

presin se enfra o se condensa (cambia de fase gaseosa a liquida), denominndole calor latente,

despus pasa por un dispositivo de expansin cuya funcin principal es la de bajar la presin del liquido

refrigerante, para que este pueda evaporarse, y as ceder su calor latente de vaporizacin en el

evaporador o enfriador de salmuera para retornar al compresor iniciando nuevamente el ciclo.

El amoniaco lquido se evapora utilizando plenamente su propio calor, es por ello que el amoniaco

lquido se va enfriando hasta tener una temperatura determinada que corresponda a la presin en el

interior del evaporador. Hasta que valor se debe reducir la presin para obtener amoniaco liquido fro?.

La tabla 1.1 nos indica la relacin entre la temperatura y la presin del amoniaco.

8

Presin de evaporizacin Presin de condensacin

Temp. (C) de

saturacin

Presin (escala de

saturacin kgf/cm

2

)

Temp. (C) de

saturacin

Presin (escala de

saturacin kgf/cm

2

)

0 3.34 40 14.8

-2 3.03 35 12.7

-4 2.73 30 10.9

-6 2.45 28 10.2

-8 2.18 26 9.51

-10 1.93 24 8.88

-12 1.70 22 8.28

-14 1.48 20 7.71

-16 1.23 18 7.16

-18 1.08 16 6.64

-20 0.91 14 6.15

-22 0.74 12 5.68

-24 0.59 10 5.24

-26 0.44 8 4.81

-28 0.31 6 4.42

-30 0.19 4 4.04

Tabla 1.1: Relacin entre temperatura y presin del amoniaco

Para poder evaporar el amoniaco liquido a una temperatura determinada basta conocer la presin

correspondiente a dicha temperatura que se localiza en el Cuadro anterior. En otras palabras, se puede

obtener la temperatura de amoniaco lquido fro que se desea solamente mantenindose la presin en

el interior del evaporador.

Eso es indicativo, que cuanto mas baja la presin en el evaporador, mas fro se encuentra el amoniaco

liquido. Por tener una temperatura mas baja que los que lo rodean, este amoniaco se calienta por el

calor emitido por el medio circundante sin que se eleve la temperatura, por el solo hecho de

evaporarse, al igual que lo que sucede con el agua al llegar a su punto de ebullicin. El vapor de

amoniaco, consecuencia de la evaporacin del amoniaco liquido, es igualmente fro en la medida en

que se mantiene la temperatura del liquido, y se puede afirmar que mientras haya residuos de liquido,

su temperatura no sube por encima de un valor determinado, ya que en este contexto si funciona la

relacin presin temperatura del anterior cuadro mostrado. Si el lquido se contina calentando aun

despus de que se evapore totalmente dentro de un recipiente hermtico, se termina la evaporacin y a

partir de este momento, se eleva la temperatura de este amoniaco gaseoso.

Tambin el condensador es un recipiente en donde coexisten lquido y gas. Por lo tanto, se puede

determinar la presin del condensador a partir de la temperatura del lquido generado al condensarse

en el condensador. La presin del condensador puede medirse con cierto grado de precisin por

medio del manmetro de alta presin (manmetro de descarga), instalado en el compresor.

9

As mismo se puede decir del recipiente de amoniaco (bomba), que contiene amoniaco lquido, en la

parte superior de dicho recipiente prevalece el vapor amoniaco y en la parte inferior del mismo se

encuentra el amoniaco lquido. La presin del vapor de amoniaco puede determinarse a partir de la

temperatura del amoniaco lquido.

1.3.2 Efecto del aire residual como gas no condensable en un refrigerante en estado gaseoso

Supongamos la siguiente situacin: el manmetro de alta presin (manmetro de presin de descarga)

del compresor para amoniaco esta indicando 15 kgf/cm

2

; por otra parte, la temperatura del agua de

enfriamiento del condensador no ha rebasado los 25 C y mantiene un flujo suficiente. Los tubos de

enfriamiento del condensador no estn sucios y la temperatura de condensacin del amoniaco liquido

no es superior a 30C, si el calculo de la presin se hace a partir del Cuadro 1.1 y bajo estas

condiciones de operacin, la presin de descarga debera de ser 10.9 kgf/cm

2

, entonces en donde

radica el problema?.

Podemos atribuir en primera instancia que la causa de esta diferencia es que se haya mezclado aire

con amoniaco vaporizado y que ste permanezca en el condensador. La relacin Presin-Temperatura

sealadas en el Cuadro 1.1 tienen como condicin previa que el amoniaco sea puro, libre de aire. La

mezcla de aire impide que el vapor de amoniaco se convierta en lquido sin aumentar la presin por la

parte correspondiente de aire, esto se puede expresar en la siguiente formula:

= +

La presin del Cuadro 1.1 no toma en consideracin la presin del aire, por lo cual, la presin real se

tiene que obtener agregando la presin del aire con las cifras proporcionadas por dicha tabla. Dicho

residuo de aire obstaculiza la licuefaccin de vapor de amoniaco, lo cual incrementa an ms la presin

del condensador.

Los lugares ms susceptibles de admitir el aire al sistema se encuentran en los empaques del

compresor, los acoplamientos de tubo, vlvulas etc.

1.3.3 Funcionamiento del compresor

1.3.3.1 Compresin de vapor

El compresor sirve para elevar la presin del refrigerante evaporado, comprimiendo el vapor. Por

medio del compresor, el refrigerante transfiere el calor desde un lugar fro hasta uno caliente,

hacindolo fluir por lo que se llama ciclo de refrigeracin.

Presin del gas

en el interior del

condensador

Presin del

refrigerante

gaseoso

Presin del aire

10

Est provisto de una cmara de compresin constituida por un cilindro de seccin circular, con una

"tapa" fija ("cabeza" o "culata") y otra mvil l ("pistn"). Vlvulas de admisin y escape permiten el

acceso del gas a comprimir y la salida del gas comprimido. Un motor hace girar un cigeal.

A travs de una biela, el pistn adquiere un movimiento alternativo entre las dos posiciones extremas,

de velocidad nula, llamadas punto muerto superior (P.M.S.) la ms alejada del cigeal y punto muerto

inferior (P.M.I.) la otra. Vase la Figura 1.4 del proceso de operacin del equipo.

Figura 1.4: Proceso de compresin en un compresor reciprocante

Al moverse el pistn hacia abajo, pasa vapor de baja presin a travs de la vlvula de succin. En la

carrera ascendente el vapor es comprimido y luego es descargado como vapor a alta presin a travs

de la vlvula de descarga.

1.3.3.2 Compresin de isotrmica, politrpica y adiabtica

Compresin isotrmica: El esquema de compresin en que el enfriamiento del cilindro y del pistn

sea perfecto, de manera que no se altere la temperatura del vapor antes y despus de la compresin,

es solo posible a nivel terico por ser mnimo el trabajo requerido para la compresin. La elevacin de

la presin que se registra al comprimirse un gas se expresa con la siguiente formula:

p

1

V

1

=p

2

V

2

Donde:

P

1

= Presin absoluta del vapor antes de comprimirse

P

2

= Presin absoluta del vapor despus de comprimirse

V

1

= Volumen del vapor antes de la compresin

V

2

= Volumen del vapor despus de la compresin

Compresin politrpica: Pese a las pequeas fugas de calor que se registran durante la compresin,

se observa un incremento de la temperatura del vapor despus de la compresin. Este es el sistema

ms utilizado en compresores;

11

el trabajo requerido para la compresin es mayor que el de la compresin isotrmica, pero menor que

el de la compresin adiabtica. Por otra parte la proporcin de presiones que se registran en mayor que

en la compresin isotrmica pero menor que en la compresin adiabtica. El incremento de la presin

que se registra al comprimirse el vapor queda mostrada por la siguiente formula:

p

1

V

n

1

=p

2

V

n

2

1<n<cp/cv

Donde:

Cp: Temperatura especifica isobarica (medida cuando se calienta manteniendo la presin del vapor

constante).

Cv: temperatura especifica isovolumtrica (medida cuando se calienta manteniendo el volumen del

vapor constante).

Compresin adiabtica: Es una forma de compresin en la que se evita completamente la fuga de

calor hacia el exterior por medio de un aislamiento perfecto en el cilindro y el pistn. El ascenso de

temperatura que se registra despus de la compresin es mayor que las dos formas de compresin

antes mencionadas, requirindose mayor trabajo para efectuar la compresin. La proporcin de la

elevacin de presin es mayor que las dos primeras y se expresa por la siguiente formula:

p

1

Vk/2=p

2

V

2

k/2

Donde

K=Cp/Cv

Con respecto a la elevacin de la temperatura del gas se tiene lo siguiente:

k

k

p

p

T

T

1

2

1

2

1

|

.

|

\

|

=

Para los valores de K observe la tabla 1.2

Valores de K

Aire 1.4 Amoniaco 1.3

Freon12 1.135 Freon 22 1.18

Freon 500 1.127 Freon 502 1.132

Cloruro de metilo 1.2

Tabla 1.2: Valores de K

12

1.3.4 Funcionamiento del condensador

El condensador sirve para licuar el gas enfrindolo; en la mayora de los casos, se utiliza agua para

enfriar el gas (sistema de enfriamiento por agua), sin que se descarte el uso de aire (sistema de

enfriamiento por aire), en condensadores de tamao pequeo. Actualmente los condensadores ocupan

ambas opciones pera mejorar la operacin del sistema.

El sistema de enfriamiento por agua permite la transferencia del calor que tiene el refrigerante gaseoso

al agua de enfriamiento por la pared del tubo de enfriamiento. El grosor de la pared del tubo oscila

entre 3 y 5 milmetros, realmente no obstruye dicha transferencia calorfica, dado que algunos metales

como el hierro, cobre y latn son buenos conductores de calor.

La transferencia calorfica se vuelve ineficiente cuando se deposita sarro o una pelcula de aceite en el

interior o exterior del tubo segn sea el caso por mas delgadas que sean. El sarro y la pelcula de

aceite no son buenos conductores de calor, estos apenas conducen 1/40 y 1/400 del calor que conduce

el hierro respectivamente, por consiguiente 1 mm de sarro depositado, 0.1 mm de la pelcula de aceite

formado en la superficie del tubo de hierro, equivale a que el tubo tenga 40 mm de grosor.

1.3.5 Funcionamiento del evaporador

El evaporador es en donde el refrigerante lquido se evapora a temperaturas bajas y se lleva acabo la

accin de refrigeracin. Existe gran variedad en cuanto a su estructura, desde una forma U de tubo de

acero o cobre hasta una cilndrica hecha con lmina de acero. Independientemente de la diferencia de

forma, lo importante es que se transfiera bien el calor desde el exterior hasta el refrigerante lquido que

contiene el evaporador. Es por ello que el evaporador se disea para cumplir con este requisito.

El tubo de enfriamiento colocado en el interior del refrigerador es un ejemplo de evaporador, al

enfriarse el evaporador, la humedad que prevalece en el aire se condensa, convirtindose en hielo y

cubriendo el exterior del tubo de enfriamiento, este hielo no conduce bien el calor, impidiendo la

transferencia de calor como si el evaporador fuera cubierto de una capa aislante.

Una cada de presin en el evaporador exige una mayor compresin, obligando a una considerable

expansin del volumen, aun cuando el peso de mantenga constante, esto ocasiona como consecuencia

que el vapor quede diluido. El calor sin embargo, cambia en funcin de su peso y no de su volumen,

cuando se duplica el peso del vapor, producto de la evaporacin; tambin se duplica el calor de la

evaporacin, por lo que la capacidad de evaporacin solo concierne al peso del vapor al ser

succionado por el compresor y no tiene nada que ver con su volumen.

Sucede entonces que cuando la presin del vapor sufre alguna cada y se incrementa su volumen en

relacin a su peso, la capacidad de refrigeracin se ve reducida considerablemente. Es preciso hacer

todo lo posible para no reducir la temperatura de evaporacin. Queda de manifiesto con todo lo

anterior, que la temperatura del evaporador debe ser mantenida al nivel en que el lquido se evapore

completamente a la salida del evaporador.

13

1.3.6 Funcionamiento de la vlvula de expansin

La vlvula de expansin esta diseada para oponer una resistencia al flujo del refrigerante liquido. El

que se mantenga baja la presin del evaporador, se atribuye a la funcin de la vlvula de expansin y

del compresor, aun cuando el compresor succione el refrigerante evaporado sin cesar, la presin del

evaporador no se puede reducir de haber un flujo cuantioso del lquido proveniente de la vlvula de

expansin.

As que el ajuste de la presin del evaporador se hace por medio de la apertura y cierre de la vlvula de

expansin. Cuando la vlvula esta demasiado abierta, la presin en el evaporador se incrementa,

ocasionando que el compresor succione vapor mezclado con liquido, al presentarse esta situacin el

cabezal del cilindro del compresor genera escarcha y se denomina compresin en hmedo, es decir el

compresor comprime el vapor que contiene gotas microscpicas de liquido, estas se evaporan, y se

enfra el gas de descarga dejando la escarcha en el cilindro.

La base de la refrigeracin es el utilizar la capacidad de refrigeracin del refrigerante en su totalidad,

por lo que al succionar vapor que aun tiene capacidad de refrigeracin se provoca desperdicio del

mismo. Adems estas gotas succionadas por el cilindro, que se convierten en vapor dentro del mismo

impiden la succin del vapor en el volumen adecuado, reduciendo aun ms la capacidad de

refrigeracin.

El fenmeno conocido como regreso de liquido, es el acumulamiento de liquido en el compresor, a

medida que se realiza el proceso de compresin se tiene una cantidad de liquido cada vez mayor

dentro del mismo, el liquido opone mayor resistencia para fluir por la vlvula de descarga, dando lugar

a que el cilindro quede lleno de liquido, esto genera una presin de liquido extremadamente alta,

ocasionado lo que se conoce como bloqueo de liquido, reconocindose por los ruidos anormales en el

compresor. Estas altas presiones pueden llegar al extremo de romper el compresor cuando el bloqueo

del lquido es sumamente violento.

Una solucin a este problema es cerrar un poco la vlvula de expansin; esta medida implica que el

flujo de lquido se reduzca aumentando, en consecuencia, la resistencia al flujo, reduce la presin, con

la consecuente reduccin en la temperatura del evaporador. Al cerrar la vlvula de expansin, se

transfiere un gran volumen de calor desde el exterior ocasionando que el liquido alimentado al

evaporador se evapore por completo, el compresor trabaja succionando gas totalmente seco y se

conoce como compresin en seco.

En lo que se refiere al compresor de amoniaco, la compresin en seco que se hace, en base a un gas

ligeramente calentado, o para ser mas concreto, un gas con 5 C mas alto que el liquido a ser

evaporado, muestra la mayor eficacia; as la escarcha alcanza apenas la vlvula de succin y no se

deposita en el cilindro del compresor.

De cerrar demasiado la vlvula de expansin, sin embargo, se incrementa la resistencia al flujo del

lquido provocando que se reduzca el volumen que entra y la presin del evaporador. Al mismo tiempo,

baja la temperatura junto con la disminucin en la presin. Ello permite que un gran volumen de calor

se transfiera desde el exterior al interior del evaporador, por lo cual el liquido se convierte

completamente en vapor antes de llegar a la salida del evaporador, este vapor se caliente bastante,

debido al calor; cuando es succionado por el compresor y al comprimirlo le incrementa mas su

temperatura, lo cual impide que se deposite escarcha en el tubo de succin, producindose una serie

de anomalas tales como el deterioro en la calidad del aceite lubricante, se genera holln.

14

1.3.7 Sistema de refrigeracin por expansin directa y por salmuera

Los sistema de refrigeracin que se aplican en los equipos de refrigeracin se dividen en dos, uno

conocido como de expansin directa, que consiste el pasar el refrigerante directamente por el tubo de

enfriamiento que se encuentra en contacto con el rea a refrigerar; y otro que se denomina sistema de

refrigeracin por salmuera, que cuenta con un flujo de salmuera (en general se utiliza una solucin

acuosa de cloruro de calcio) enfriada previamente por el refrigerante en el tubo de enfriamiento

(intercambiador de calor).

1.4 Transferencia de calor

1.4.1 Transferencia de calor y resistencia

El calor se transfiere de una zona de mayor temperatura a una de menor temperatura. Cuando hay una

mayor resistencia en el medio por el cual fluye el calor, resulta ms difcil que se transfiera el calor a

menos que haya una considerable diferencia de temperaturas. Es sabido que la resistencia al flujo de

calor es una caracterstica especfica de algunos materiales y se refleja en la forma en que fluye el

calor en dicho material. Los materiales como el oro, plata, cobre, aluminio y hierro, entre otros, se

caracterizan por su alta conductividad trmica y por eso se conocen como buenos conductores.

Tales caractersticas revisten mayor importancia al ser cuantificadas por medio del manejo del

coeficiente de transferencia de calor (Kcal/m h C). Se sabe que (Kcal/h), son las caloras que se

transfieren por hora y es proporcional a la diferencia de temperaturas que existen entre dos fases en

(C) as como, a la superficie de transferencia de calor A (m

2

) y esta en razn inversa a la distancia

que se traslada el calor L (m). La constante proporcional se conoce como coeficiente de transferencia

de calor. La siguiente Tabla 1.3 se muestra dicho coeficiente de transferencia de calor de varios

materiales ().

Tipo de material

Coeficiente de transferencia de

calor Kcal/mh*C

Acero 40---50

Cobre 300

Aluminio 175

Aire 0.02

Agua 0.51

Hielo 1.9

Componentes de pared aislante

Madera 0.09---0.11

Hormign armado 0.7---1.2

Placa de corcho carbonizado 0.045

Espuma de poliuretano 0.02---0.03

Espuma de poliestireno 0.03---0.035

Colchonete de fibra 0.03---0.04

Tabla 1.3: Coeficiente de transferencia de calor ()

15

1.4.2 Transferencia de calor por conveccin

Cuando existen dos fluidos con temperaturas diferentes, separado por una superficie, el calor que tiene

el fluido con mayor grado de temperatura se transfiere al otro fluido ms fro mediante la pared.

Todo lo que se refiere al mecanismo global de transferencia de calor, es necesario que exista una

diferencial de temperaturas, la que permite que el calor de un refrigerante se transfiera, al agua de

enfriamiento, como ejemplo de un condensador, en donde circula amoniaco a alta temperatura y

presin en el interior del serpentn y en el exterior circula agua de enfriamiento la cual por medio de

conveccin elimina el calor del amoniaco. Dicha diferencial de temperaturas tendr que ser mayor

cuando se tenga una mayor resistencia al mecanismo de transferencia de calor, por ejemplo cuando se

pega una pelcula de aceite al tubo de enfriamiento en contacto con el refrigerante, o se deposita sarro

en la superficie en contacto con el agua, es necesario que el diferencial de temperaturas sea mayor

que cuando no se presentan dichos problemas, puesto que el aceite y el sarro no son buenos

conductores trmicos. Esto implica que la temperatura del agua de enfriamiento se mantenga sin

cambio y que la del refrigerante (temperatura de condensacin del refrigerante) se vea incrementada, lo

que se traduce en la cada en la eficiencia del ciclo de refrigeracin.

De manera general el flujo de calor que ocurre entre un fluido y la superficie de un cuerpo slido se le

conoce como transferencia de calor por conveccin. Ahora bien en lo que respecta a la transferencia de

calor entre el fluido y la superficie de un cuerpo slido, se observa que al ser mayor la velocidad del

fluido disminuye el espesor de la capa inmvil del fluido ubicado cerca de la superficie del cuerpo

slido, lo cual permite que el calor se transfiera con mayor facilidad. Dicho de otro modo el coeficiente

de transferencia de calor se incrementa.

1.4.3 Transferencia de calor por conduccin

Se entiende un fenmeno en el que se transmite el calor por medio de un slido, al igual que el calor se

transmite desde el vapor del refrigerante al agua de enfriamiento a travs de la pared del tubo de

transferencia de calor, o bien el calor del exterior que alcanza a penetrar la pared aislante de un

refrigerador, el termino equivalente al concepto de conduccin es flujo penetrante de calor.

El volumen de transferencia de calor unitario Kcal/h se expresa por la siguiente formula

= K(A)(t

1

-t

2

)

(t

1

-t

2

) representan las temperaturas de los fluidos medidos en ambos lados de la pared.

A superficie que cubra el calor transferido (m

2

).

Volumen de transferencia de calor (Kcal/h).

1.4.3.1 Proporcin de transferencia de calor

El valor K (Kcal/m

2

h), se determina en funcin de la proporcin de transferencia de calor entre las dos

superficies de la pared, el espesor de la misma y la proporcin de transferencia de calor de los

componentes de la pared. Puesto que la transferencia de calor varia en cada capa que es constitutiva

de la pared, la resistencia en la transferencia de calor en la totalidad de la pared, aparece como la

suma de las resistencias que se dan en cada capa. Tomando lo anterior en consideracin, la

proporcin de transferencia de calor en su totalidad se determina con la siguiente formula.

16

2 3 2 1 1

1

...

1

1

o o

+ + + + +

=

l l l

K

Donde:

2 1

,o o

Coeficiente de transferencia de calor en la superficie de la pared en Kcal/m

2

hC.

L Espesor de la pared en (m).

Coeficiente de transferencia de calor en (Kcal/mhC).

1.4.3.2 Diferencia de temperatura

Ya se ha mencionado que la transferencia de calor se debe al diferencial de temperatura entre dos

medios. Tratndose de la pared aislante de un refrigerador, se determina con mucha claridad la

diferencia de temperatura, a partir de la temperatura interior del refrigerador y la temperatura en la parte

exterior de dicha pared. Ello no sucede por ejemplo en el caso de un condensador de refrigeracin

enfriado por agua, debido que aqu la temperatura del refrigerante corresponde a la de saturacin y es

considerada constante, que aparece expresada como temperatura de condensacin, el agua de

enfriamiento empieza a subir de temperatura a medida que avanza en el tubo de enfriamiento hasta

alcanzar a tener una determinada temperatura a la salida del condensador, debido a la variacin

constante de la temperatura se recurre a tomar la diferencia media de temperatura como medicin de la

temperatura.

1.5 Refrigerantes

1.5.1 Refrigerantes y presin

El refrigerante que se utiliza en un equipo fluye en un ciclo cerrado para efectuar la refrigeracin. Una

operacin de alta eficiencia no se logra sin que todas las propiedades del refrigerante sean utilizadas

plenamente. El amoniaco y el freon constituyen los refrigerantes mas utilizados en la actualidad.

El primer criterio para seleccionar un refrigerante es su punto de ebullicin, entendido como la

temperatura a la que un lquido llega a hervir a presin atmosfrica. Es sabido que cuanto mas bajo es

el punto de ebullicin a una misma temperatura, mas se incrementa la presin de saturacin.

Tomaremos como ejemplo el freon 22 cuyo punto de ebullicin es -40 C, al mantener la temperatura

de evaporacin a -35, la presin del freon 22 es de 1.35 y comparada con la del freon 12 que es de

0.82 es mucho mayor bajo las mismas condiciones. Las relaciones de presin de vapor saturado y

temperatura de saturacin se expresan en la Grafica 1.1 mostrada a continuacin en donde se

visualizan estos datos para varios tipos de refrigerantes. En la actualidad el freon 22 abarca casi todos

los campos relacionados con el aire acondicionado, exceptuando el del automvil. Esto no se debe a

que le punto de ebullicin sea mayor, si no a la mayor concentracin de vapor que se registra en la

succin del compresor (lo que significa una menor proporcin de volumen de vapor), por lo que en este

sentido el freon 22 permite ahorrar un 40 % de volumen de descarga de los pistones del compresor sin

perjuicio de la capacidad de refrigeracin, que representa un mayor empequeecimiento, aligeramiento

y costo del compresor.

17

Existen varios tipos de gas licuado que se emplean como refrigerantes en el campo de la refrigeracin,

algunos como el freon 11, freon 21 y freon 114 tienen relativamente baja presin, en tanto que otros

como el amoniaco, freon 12, freon 22, freon 500 y freon 502 se caracterizan por su alta presin. Es por

ello que se requiere un manejo sumamente cuidadoso del segundo grupo, que esta sujeto al control de

las autoridades respectivas y del reglamento en materia de manejo de gases de alta presin.

Grafica 1.1: Presin de vapor saturado de varios tipos de gas refrigerante

18

1.5.2 Propiedades del refrigerante

La propiedad ms importante de los refrigerantes consiste en que se convierta de gas lquido sin

dificultad y que el calor latente al efectuarse la evaporacin tenga un valor elevado. Cabe decir que con

un volumen pequeo de refrigerante liquido, con alto valor de calor de evaporacin, se puede realizar

las operaciones de refrigeracin que se desee.

El amoniaco se destaca por tener mayor volumen de calor de evaporacin por lo que el equipo de

refrigeracin en que se usa amoniaco como refrigerante, es mas compacto en comparacin que el que

usa freon, pero la capacidad de refrigeracin del primero es mayor que la del segundo. Por otra parte el

costo del amoniaco es una quinta parte del costo del freon. Gracias a estas ventajas el amoniaco se

considera como el refrigerante ideal para ser usado en los sistemas de refrigeracin industrial o

equipos para fabricar hielo.

Sin embargo el amoniaco tiene sus desventajas, como su alta toxicidad, la flamabilidad, corrosin en el

cobre, y los metales con aleaciones de cobre, debido a estas desventajas el amoniaco no podr ser

usado en lugares concurridos o en lugares en donde se tengan posibilidades de incendio. En tales

situaciones el freon es el que se emplea ya que es el menos daino al cuerpo humano.

El freon 12 es un refrigerante de uso comn, aunque con menor capacidad de refrigeracin que el

amoniaco y como alternativa a este tenemos el freon 22, ya que sus caractersticas en cuanto a

capacidad de refrigeracin y presin, etc., son similares con la ventaja adicional de que es menos

toxico que este. Cabe decir adems, que el freon 22 es adecuado para la refrigeracin de baja

temperatura.

Existe el peligro de que los refrigerantes de la familia del freon produzcan gases altamente txicos

como el fosgeno y el fluoruro de hidrogeno al ser expuesto al fuego o cuando llegan a tener una

temperatura elevada. No obstante esta situacin preocupante se puede contrarrestar hasta cierto

punto, ya que por ser pesado el gas freon cubre las llamas del fuego desplazando el oxigeno, de esta

manera lo extingue. Fosgeno es un tipo de gas toxico que emplearon los militares alemanes durante la

Primera Guerra Mundial.

Existe una amplia variedad y tienen diferentes caractersticas que los hacen ms aptos segn la

aplicacin. Algunos requerimientos para la seleccin del refrigerante apropiado son toxicidad,

inflamabilidad, aspectos econmicos y ambientales.

Toxicidad: es un trmino relativo al grado de concentracin y el tiempo de exposicin. La National Fire

Underwriters ha establecido una categorizacin en una escala de 1 a 6 en donde los refrigerantes del

grupo 1 son altamente txicos en bajas concentraciones y poco tiempo de exposicin. En el otro

extremo, grupo 6, se consideran no txicos (en condiciones normales). Por ejemplo, el Amonaco

pertenece al grupo 2 y el R22 al grupo 5.

Inflamabilidad y explosividad: en general no son inflamables ni explosivos a excepcin del amonaco

(cuando se mezcla con aire) y los de la serie de los hidrocarburos.

Otras consideraciones: no contaminante de los productos que se manejan en caso de que entrar en

contacto con ellos. Por ejemplo escapes de amoniaco pueden causar danos ligeros (decoloraciones) o

danos mas serios inutilizando el producto.

19

Existen tambin los llamados refrigerantes secundarios Estos se enfran en evaporadores o unidades

enfriadoras de un sistema y se trasladan por tuberas al lugar que se desea refrigerar. Incluyen los

anticongelantes y las salmueras. En el grupo de los anticongelantes estn los glicoles (etilnico,

dietilnico, trietilnico y propilnico).

Dos de las salmueras mas populares son las soluciones de cloruro de calcio y de cloruro de sodio. Para

su seleccin importa sus propiedades fsicas (viscosidad, punto de congelacin, capacidad calorfica,

etc) as como sus propiedades no contaminantes. Son de especial inters las salmueras ya que no son

txicas con las personas o alimentos.

1.5.3 Salmuera

Salmuera de cloruro de calcio. La salmuera mas usada es la solucin acuosa de cloruro de calcio.

Esta solucin tiene la caracterstica de no ser congelada aun a temperaturas tan bajas como -55 C al

tener un determinado grado de concentracin. El nico inconveniente es que si esta salmuera toca

directamente los alimentos, estos saben amargos o agrios, por lo que se utiliza la solucin acuosa de

cloruro sdico. La Grafica 1.2 muestra las relaciones entre la concentracin de cloruro de calcio y la

temperatura de concentracin de la salmuera.

Grafica 1.2: Concentracin y temperatura de congelacin de la salmuera de cloruro de calcio

Agua de cloruro sdico. Esta se utiliza cuando los alimentos se congelan mediante el contacto directo

con la salmuera. El agua de cloruro sdico con un 22 % de concentracin no se congela hasta que

llega a tener una temperatura de -22 C, la cual; no es tan baja como la salmuera de cloruro de calcio.

Por lo tanto, el agua de cloruro sdico se puede emplear para la fabricacin de hielo, por ejemplo; se

requiere un cuidado especial al manejo del equipo cuando se enfra con un enfriador normal de

20

salmuera para que la solucin no se congele dentro del tubo de enfriamiento de manera que no rompa

el equipo.

Dado que las salmueras de cloruro de calcio y cloruro sdico tienen la caracterstica de diluirse por la

absorcin del agua contenida en el aire, resulta pertinente agregar una cierta cantidad de cloruro de

calcio o cloruro sdico segn se trate, as como extraer una parte de la salmuera para mantener el

grado de concentracin adecuado. La grafica 1.3 seala la cantidad de cloruro de calcio a agregar y la