Professional Documents

Culture Documents

Torno

Uploaded by

Raul KörralesCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Torno

Uploaded by

Raul KörralesCopyright:

Available Formats

Objetivos

Conocer el funcionamiento de la mquina de mecanizado: Torno.

Conocer las partes del torno, y el funcionamiento de cada una de ellas.

Conocer y utilizar de manera correcta la velocidad de giro y velocidad de avance

requerida para lo que se va a trabajar.

Poder elaborar una pieza mecnica con distintos mecanizados en su fabricacin.

Conocer la rapidez y precisin del torno para desarrollar piezas mecnicas.

Conocer el funcionamiento de la maquina fresadora.

Conocer y entender el proceso de fresado, sus partes y los movimientos bsicos de

la maquina fresadora.

Realizar el proceso de mecanizado en la fresadora con distintas herramientas.

Marco terico

Partes del torno:

Cabezal esttico: esta parte tiene forma de caja y est encargada de almacenar las

poleas y engranajes que transmiten la fuerza producida por el motor que

generalmente suele estar dentro de esta caja, tambin almacena al husillo, el plato

(que sujeta la pieza a tornear) y el selector de avance y velocidad. Cuando se

enciende el torno y se ajusta la velocidad el husillo recibe toda la energa producida

por el motor por lo que comienza a girar sobre su eje haciendo girar tambin al

plato y a la pieza a tornea. Est ubicado justo donde empieza la bancada y se queda

frente al carro porta-herramienta y al contrapunto.

Bancada: es una especie de gua paralela al eje del torno por la cual se deslizan

otros elementos, se usa para mantener alineado todos los componentes del torno.

De un extremo de la bancada tenemos al cabezal esttico y del otro extremo

tenemos al cabezal mvil y en el centro se encuentra el carro porta-herramienta. Es

recomendable tenerla siempre en buen estado porque esta parte del torno nos

asegura un eje central a travs del cual se movern las otras partes.

Cabezal mvil o contrapunto: este elemento se desliza por la bancada y se ajusta

segn la necesidad de la pieza a tornear. Sirve para montar las herramientas de

perforacin como brocas mediante la instalacin de un mandril. Tambin sirve para

colocar el elemento a tornear entre puntos. Su eje coincide precisamente con el eje

del cabezal esttico.

Carro porta-herramienta: Se ubica y se desliza en la bancada, justo entre el

contrapunto y el cabezal esttico. Es de suma importancia ya que en esta estructura

se fija la herramienta de corte que dar forma a la pieza a tornear. En la mayora de

los tornos el carro porta-herramienta permite montar cuatro herramientas de corte

y cuando se desea cambiar se gira la torre porta-herramienta. Nos permite un

movimiento paralelo al eje del torno, es decir a travs de la bancada mediante el

carro longitudinal. Adems permite un ajuste perpendicular de la torre porta-

herramienta con respecto al eje del torno mediante el carro transversal. Es decir el

carro port-herramienta se compone del carro longitudinal, carro transversal y de la

torre porta herramienta (que est justo encima del carro transversal).

Caja Norton: es una caja de engranajes que nos permite mediante el uso de una

palanca seleccionar el paso o avance de la pieza a mecanizar.

Plato: elemento cilndrico que va montado en el husillo y que permite sujetar la

pieza que se desea modelar mediante unas mordazas que pueden sujetar por

dentro o por fuera segn lo que se desee afirmar.

Husillo: tambin se le llama eje del torno, es una pieza tubular que en uno de sus

extremos tiene conectada una polea que recibe el movimiento del motor, y en el

otro extremo tiene conectado el plato. Fija un eje imaginario que se extiende por

sobre la bancada y que llega justamente al contrapunto.

Herramientas de corte:

El afilado correcto de las cuchillas de corte es uno de los factores ms importantes que se

debe tener en consideracin para lograr un correcto mecanizado en las maquinas

herramientas. Debe ser seleccionado de manera correcta para lo que se desea maquinizar

y de su estado depender el acabo superficial que tendr la pieza.

Los ngulos de corte son:

Angulo de incidencia (no debe tocar la pieza).

Angulo de desprendimiento de viruta.

Angulo de cua o ngulo de corte.

La suma de estos 3 ngulos debe ser 90.

Tambin estn los siguientes ngulos:

Angulo de posicin.

Angulo de punta.

Angulo de posicin secundario.

La suma de estos ngulos es de 180.

Montaje correcto de la herramienta:

El centrado de un trabajo sujeto en el plato puede comprobarse observando la luz que

separa al extremo de una porta-herramienta de pieza en rotacin. La porta-herramienta

se sujeta al revs en el poste y se aproxima a continuacin, de modo que toque casi en los

puntos salientes de la pieza de trabajo.

Un pedazo de papel colocado sobre el carro transversal, bajo el porta-herramienta, que

refleja la luz en el espacio entre el porta-herramienta y la pieza de trabajo. Cuando se

hace girar lentamente el husillo, el claro de luz indicar la cantidad de excentricidad de la

pieza de trabajo. Se marca el punto saliente y se ajustan las mordazas hasta que la pieza

gire concntrica.

Velocidad de corte (sistema mtrico):

El cabezal fijo del torno est construido de tal modo que permita el cambio de velocidad

del husillo ya sea por medio de una polea escalonada accionada por banda o por un

mecanismo de cabezal de engranes. Puede obtenerse un cambio de velocidad en la polea

escalonada accionada por banda, pasando sta a otro escaln de la polea. Las velocidades

ms bajas se obtienen interponiendo engranajes reductores. En los nuevos tipos de

cabezal de engranajes, los cambios de velocidad pueden obtenerse modificando la

posicin de los engranajes en el cabezal fijo.

La velocidad de corte para un material no cambia, sino que permanece constante

mientras que las revoluciones por minuto, o velocidad del husillo del torno pueden

aumentar o disminuir de acuerdo con el dimetro de la pieza. Los factores que

determinan la velocidad de corte son: el tipo y la dureza del material, el dimetro de la

pieza, el material del que est hecha la herramienta de corte, la forma de la herramienta y

la profundidad del corte.

Se recomiendan cortes anchos y bajas velocidades para corte de desbaste, con el fin de

evitar el desgaste de los bordes cortantes de la herramienta y las prdidas de tiempo. La

velocidad del husillo se aumenta generalmente para cortes de acabado y se disminuye el

avance.

Velocidad de avance (sistema mtrico):

El avance depende de la rigidez de la pieza y de la forma en que est sujeta la mquina, la

rigidez y la forma de la herramienta de corte y la velocidad de corte.

La cantidad de avance depende de numerosos factores: el de material que est siendo

torneado, la velocidad de corte para la pieza de trabajo, la profundidad de corte y la

herramienta empleada. Para cortes de desbaste, el avance deber ser tan grande como lo

admita la mquina y resista la herramienta de corte. Para cortes de acabado, la cantidad

de avance disminuir, dependiendo ello del acabado que se desee.

La velocidad de corte en pies o en metros por minuto, puede calcularse multiplicndole

dimetro de la pieza en pulgadas (o en milmetros) por 3.14 y por el nmero de

revoluciones por minuto (RPM) y dividiendo luego el producto por 12 o por 1000.

12

14 . 3

min) / ( .

RPM pies D

p c v

1000

14 . 3

min) / ( .

RPM mm D

m c v

Puesto que la velocidad de corte se expresa para cada particular de material o

pieza que deba tornearse, es necesario calcular la velocidad apropiada del husillo para el

dimetro de la pieza. Las RPM pueden determinarse multiplicando la velocidad de corte

por 12 y dividiendo el producto por 3.14 veces el dimetro del trabajo en pulgadas.

D

pies c v

RPM

14 . 3

min / . . 12

D

pies c v

RPM

14 . 3

min / . . 1000

Se utiliza la velocidad del husillo ms cercano posible a las RPM calculadas.

Un mtodo ms sencillo para calcular las revoluciones por minuto (para determinar el

nmero aproximado de revoluciones por minuto), es multiplicar la velocidad de corte en

pies por 4 y dividirla por el dimetro de la pieza en pulgadas.

D

c v

RPM

. 4

s aproximada

La frmula utilizada en el laboratorio es:

1 0 0 0

N d

Vc

(mm/min) N d Vc

(m/min), donde d es el dimetro de la pieza en giro y N es el nmero de revoluciones por

minuto.

Tiempo de corte (sistema mtrico):

La frmula utilizada en el laboratorio es:

N a

L

t

,donde:

L: distancia. a: avance, en milmetros. N: nmero de revoluciones por minuto.

Caractersticas tcnicas de lquidos refrigerantes:

Durante arranque de virutas, la energa alimentada debido al arranque de virutas y la

friccin entre el til, la pieza a trabajar y la viruta, se transforma en calor el cual queda

absorbido por la pieza al trabajar, la viruta y el til. Con el fuerte calentamiento, la pieza a

trabajar se dilata, por lo que no se debe medir en este estado porque podran varan sus

dimensiones. Producto de la refrigeracin este calentamiento puede ser mantenido en

lmites soportables. Los de acero para herramientas que se utilizan para tornear pierden

su dureza con temperaturas de encima de 200C, y los acero rpido la pierden con

temperaturas de entre 500 y 600C. Al refrigerarlas, la carga de tales herramientas puede

ser aumentada sin que exista peligro de un ablandamiento.

En casos determinados, el efecto de lubrificacin de la cuota de aceite de una emulsin

puede tener por resultado una mejora de la superficie de la pieza a trabajar y un

mejoramiento de la herramienta.

Fresadora: Una fresadora es una mquina herramienta utilizada para

realizar mecanizados por arranque de viruta mediante el movimiento de una herramienta

rotativa de varios filos de corte denominada fresa. Mediante el fresado es posible

mecanizar los ms diversos materiales como madera, acero, fundicin

de hierro, metales no frricos y materiales sintticos, superficies planas o curvas, de

entalladura, de ranuras, de dentado, etc. Adems las piezas fresadas pueden ser

desbastadas o afinadas. En las fresadoras tradicionales, la pieza se desplaza acercando las

zonas a mecanizar a la herramienta, permitiendo obtener formas diversas, desde

superficies planas a otras ms complejas. El movimiento a lo largo de la superficie de la

pieza de trabajo se lleva a cabo generalmente mediante una tabla mvil en la que se

monta la pieza de trabajo, preparada as para moverse en dos dimensiones. Se pueden

operar las mquinas fresadoras tanto manualmente como mediante control numrico.

Es una estructura resistente muy rgida en forma de cajn que contiene el motor de

accionamiento y la caja de velocidades. Esta es del tipo de trenes de engranajes

intermediarios en el que el accionamiento se realiza con ayuda de un dispositivo ms o

menos complejo que arrastra el husillo colocado en la parte superior. El montado del

husillo presenta similitudes con el del torno. Est montado con dos rodamientos de

rodillos cnicos que absorben los esfuerzos axiles, un rodamiento de rodillos cilndricos

colocado atrs o bien, cuando el husillo cilndricos colocados atrs y que sirve de gua.

Clasificacin de las fresadoras:

La clasificacin de las fresadoras suele hacerse con el siguiente criterio:

- Por la posicin del husillo de trabajo: horizontales o verticales.

- Por el nmero de husillos.

- Por los movimientos de la fresa: simples, universales, paralelas y de planear.

- Por la forma de trabajo: para cualquier tipo de fresado el principio de funcionamiento

responde esquemticamente al expuesto para la fresadora horizontal.

No obstante, segn otro criterio, la gran variedad de fresadoras existentes puede reducirse

a tres tipos principales:

Fresadora horizontal: Esencialmente consta de una bancada vertical, llamada cuerpo de la

fresadora, a lo largo de una de cuyas caras se desliza una escuadra llamada mnsula, o

consola, sobre la cual, a su vez, se mueve un carro portamesa que soporta la mesa de

trabajo, en la que se fija la pieza que se ha de fresar. En la parte superior de la bancada estn

alojados los cojinetes, sobre los que gira el rbol o eje principal, que puede ir prolongado por

un eje portafresas.

Fresadora vertical: As se llama la fresadora cuyo eje portafresas es vertical. En general es

monopolea y tiene la mesa con movimiento automtico en sentido vertical, longitudinal y

transversal.

Fresadora mixta: En esta fresadora el husillo portafresas es orientable en cualquier sentido;

su posicin se determina por medio de dos crculos graduados.

Fresadora universal:

El movimiento del rbol se obtiene por caja de engranajes. La mesa de rbol tiene

generalmente tres ranuras en T, para sujetar las piezas, y dos o ms canales, para recoger el

lubricante de las herramientas. Puede inclinarse, en general, 45 en ambos sentidos; hay, no

obstante, modelos en los que puede girar una vuelta entera, permitiendo as fresar las piezas

por ambos lados, sin volver a sujetarlas.

Los tres movimientos de la mesa en sentido vertical, longitudinal y transversal se pueden

efectuar a mano y automticamente, en ambos sentidos. Topes regulables limitan

automticamente la marcha en el punto deseado. En las manivelas, que sirven para mover

la mesa, hay tambores graduados, que permiten ajustes finos. Los movimientos

automticos pueden obtenerse de dos maneras: unas veces, se reciban del rbol de

trabajo, mediante poleas escalonadas o caja de velocidades; otras, el avance lo recibe

independientemente del movimiento del rbol de trabajo.

Las partes principales de la fresadora universal son las siguientes:

Cuerpo: La fresadora universal debe tener la forma y dimensiones necesarias para alcanzar la

mxima rigidez. Su cuerpo va apoyado en una base, que tambin ha de ser suficientemente

rgida. En l se encuentran, normalmente, el motor de accionamiento y la mayora de

mecanismos y sistemas de engrase y refrigeracin.

Puente: Llamado vulgarmente en algunos lugares carnero, es simplemente un elemento de

soporte, que suele correr sobre el cuerpo, por unas guas cilndricas o en forma de cola de

milano, que se pueden bloquear fuertemente. En el puente van los soportes del eje

portafresas provistos de cojinetes de bronce ajustables y con un sistema de engrase

conveniente.

Conjunto de la mesa: Consta de mesa, carro portamesa y mnsula. Sobre la bancada, por

unas guas verticales con regletas de ajuste, corre un bastidor llamado mnsula. Sobre la

mnsula, en direccin perpendicular al plano de las guas de la mnsula, y horizontalmente,

corre un carro portamesa, tambin sobre unas guas ajustables y, por ltimo, sobre dicho

carro, en direccin transversal, corre la mesa propiamente dicha. Si la fresadora es universal,

existe entre el carro portamesa y la mesa un soporte giratorio para permitir las diversas

posiciones.

Tipos de fresadora:

Una clasificacin elemental de los mismos sera la siguiente:

1.-Fresado plano o planeado: Es la operacin por la cual se hace plana la superficie de una

pieza por medio de una fresa. Se realiza con una fresa cilndrica, preferiblemente con dientes

helicoidales interrumpidos, o bien con fresa frontal. Cuando la superficie se estrecha, hasta

ser menor que el ancho de la fresa, da buen resultado la fresa cilndrica.

Para que el trabajo sea satisfactorio es necesario que la fresa est perfectamente afilada y

tenga dimetro uniforme en toda la longitud. De no ser as, la superficie podr quedar plana,

pero no horizontal. Tambin es necesario que el eje principal est exento de juego radial y

axial, y que la fresa se fije en el lugar y sentido ms apropiado, para evitar deformaciones y

vibraciones. Con las fresas de plato o frontales se pueden planear grandes superficies en

sucesivas pasadas.

Para el desbaste se emplean preferentemente platos de cuchillas escalonadas en altura, y

para el acabado, cuchillas de igual altura. Para lograr una superficie perfectamente plana, es

necesario que el eje del husillo portafresas est perfectamente perpendicular, respecto a la

superficie. De no ser as, las superficies pueden quedar cncavas o con escalones o

superficies onduladas, cuando se dan varias pasadas.

2.-Ranurado: El ranurado, o ejecucin de ranuras, puede ser:

a) Ranurado simple o fresado de ranuras abiertas: Se emplean para el ranurado, fresas de

tres cortes. El ancho de la ranura simple resultar algo mayor que el de la fresa empleada,

debido al cabeceo o descentramiento lateral. Por tanto, en los trabajos de precisin se

cuidar mucho el centrado de la fresa.

b) Fresado de ranuras T: De acuerdo con el nmero de piezas a construir pueden ser varios

los mtodos empleados para realizar esta clase de ranuras:

- Con aparato vertical: Se fresa la parte recta de la ranura, con fresa cilndrica de

mango; despus, con fresa especial, la parte ancha de la misma sin mover la pieza.

- Sin aparato vertical: Se fresa la ranura recta, con fresa de tres cortes; luego se coloca

la pieza a 90 y se elabora la T con la fresa correspondiente, ajustada directamente

sobre el husillo de la fresadora.

- Mtodo mixto: Se hace la ranura inicial, como en el caso anterior, con la fresa de tres

cortes y eje normal. Se desmonta la fresa y se coloca el aparato vertical, con la fresa

especial para la ranura de T.

c) Ranurado equidistante: Este ranurado puede darse en piezas planas o en piezas redondas.

Para las primeras, se emplean divisores lineales o los tambores de la mesa; para las

segundas, los divisores circulares.

- Ranurado equidistante en piezas planas: Cuando la serie de ranuras o la longitud de la

pieza lo permiten, stas se pueden hacer con una fresa apropiada a la forma,

montada sobre un eje normal. El desplazamiento de una ranura a otra se realiza

con el tambor del carro transversal. Y, si se desea mayor precisin, es conveniente

emplear un comparador de reloj.

- Ranurado equidistante en piezas circulares: El montaje de la pieza se hace al aire o

entre puntos. Antes de empezar la primera ranura, conviene hacer girar el divisor en

el sentido que se va a emplear para pasar de una ranura a otra, a fin de quitar el

juego entre visinfn y la rueda helicoidal del aparato. Si durante la maniobra se

sobrepasase el punto justo, aunque no fuere ms que en una pequea magnitud, hay

que girar hacia atrs un espacio suficientemente grande, a fin de eliminar el juego.

3.-Fresado de chaveteros: Los chaveteros pueden ser abiertos o cerrados luego tendremos:

a) De chavetero abierto: Es un trabajo similar al de cualquier ranura simple. Se elige una fresa

de tres cortes y de ancho adecuado; si no est perfectamente centrada lateralmente, se

corre peligro de que el ancho resulte mayor del tolerado. Si se trata de una sola ranura, se

puede emplear una fresa algo ms estrecha y dar dos pasadas; mas, para varias ranuras, no

sera rentable. En todo chavetero es primordial, adems del ancho, el centrado lateral, para

el buen funcionamiento de las chavetas.

b) De chavetero cerrado: La fresa empleada es frontal de vstago, con mango cilndrico o

cnico, con dos o ms dientes.

4.-Corte con sierra circular: Se puede considerar como un ranurado de gran profundidad y

pequea anchura. Las fresas sierras de disco son herramientas delicadas. Por ello debe

tenerse en cuenta:

- Que giren bien centradas y montadas entre dos platos de igual dimetro.

- Que se afilen con frecuencia.

- Que se utilicen las del nmero apropiado de dientes (dientes finos para materiales duros).

- Que la pieza est bien sujeta.

- Una causa frecuente de rotura es el exceso de profundidad de pasada, con las fresas de

pequeos dientes, debido a que la viruta, al no tener salida, tiene que acumularse en el

hueco del diente. Si el volumen arrancado en cada pasada es mayor que el hueco, se

producir la rotura. La acumulacin de la viruta, de sucesivas pasadas, puede dar lugar a igual

resultado si queda adherida a la sierra. Para evitar estas roturas, no hay ms remedio que

reducir la pasada y emplear lubricante no pegajoso, con un chorro abundante y fuerte, para

lograr una limpieza completa.

- La fijacin de la pieza tambin es importante. Al ir llegando al final del corte, las partes

separadas no deben tender a cerrarse contra la fresa, aprisionndola.

5.-Fresado de perfiles: El fresado de un perfil especial se puede conseguir: a) con una

combinacin apropiada de fresas sobre el mismo eje y b) con una sola fresa de forma

conveniente y dientes destalonados. La primera solucin se utiliza para perfiles quebrados y

la segunda para perfiles curvos.

6.-Fresado de polgonos: Si el polgono que se ha de fresar est convenientemente torneado,

como sucede en la mayora de los casos, se puede emplear una fresa plana y un eje

portafresas normal. Cuando el trabajo propuesto no permita la salida de la fresa cilndrica, se

emplea el aparato vertical y fresa frontal.

Otra forma de clasificar los distintos tipos de fresado es segn que el eje de la fresa

permanezca paralelo o perpendicular a la superficie de la pieza, entonces el fresado se

designa cilndrico o frontal. En el primer caso la fresa trabaja con los dientes perifricos

solamente, arrancando virutas de espesor variable (en forma de coma); mientras que en

el fresado frontal trabajan los dientes perifricos y los frontales, aunque stos ltimos,

slo para afinar. Las virutas son, en este caso, de espesor uniforme.

Dentro del fresado cilndrico caven dos formas: en contradireccin y el fresado paralelo.

En el primer caso los dientes van al encuentro de la pieza, que avanza en sentido opuesto.

Cuando entran en contacto, se produce primero un deslizamiento del filo sobre la

superficie de trabajo, la cual comprime a aqul hasta que, finalmente, se inicia el arranque

de viruta, que va aumentando paulatinamente de espesor. Esto supone un rozamiento

fuerte del til, con el calentamiento consiguiente del mismo. En el fresado paralelo la

fresa ataca el material, formando la viruta por el lado ms grueso. Aqu no se produce

aplastamiento del til, y por tanto, el desgaste de la herramienta es menor.

Herramienta de trabajo:

Las herramientas son utilizadas son llamadas fresas. Son discos de acero provistos de

dientes que estn animados de un movimiento de rotacin alrededor de su eje, lo que le

permite producir el corte del material. Cada diente trabaja como una herramienta comn

y presenta las mismas caractersticas.

Segn la posicin del eje de rotacin de la fresa respecto a las aristas de corte de la

herramienta se distinguen dos modos de accin: el corte frontal y el lateral.

Las fresas son de formas muy variables de acuerdo con las operaciones que se deben

ejecutar. Entre los tipos ms corrientes se pueden distinguir:

1.-Fresa de corte lateral: Este tipo de fresas son estrechas, cilndricas y con dientes en

cada lado y en la periferia se utilizan para cortar ranuras y caras verticales. En este caso es

una fresa de dientes rectos, y su montaje en la maquinase lleva a cabo mediante el uso de

un rbol, que se coloca con su respectivo soporte en ves del cabezal.

2.-Fresa cortadora de engranajes: Este tipo de fresadoras est dentro del grupo de fresas

perfiladas, las cuales tienen la forma o perfil exactos de la pieza que se va a producir y

permiten la reproduccin exacta de piezas de forma irregular a menor costo que con la

mayor parte de las otras fresas.

En este caso la fresa tiene exactamente la forma del engranaje que se desea tallar. La

sujecin es de la misma manera que la fresa de corte lateral.

3.-Fresa escariadora con dientes integrales: Este tipo de fresadoras pueden tener dos o

ms acanaladuras, tienen dientes en el extremo y en la periferia y se instala en el huesillo

con un adaptador. Las fresas con dos acanaladuras, tienen filos de diferente longitud en el

extremo y pueden utilizarse para taladrar agujeros poco profundos, para ms de dos

acanaladuras se requiere un agujero piloto para poder taladrar un agujero.

4.-Sierra para cortar metales: Estas son bsicamente fresadoras delgadas para planchas.

Algunas de ellas tienen lados con rebajos o cncavos para evitar rozamientos o que se

atasquen cuando estn en uso y las otras tienen dientes laterales.

Empleo de lquido refrigerante durante el fresado:

Los lquidos lubricantes-refrigerantes se usan, principalmente, para la extraccin del calor

del instrumento cortante. Ellos hacen descender la temperatura en la zona de maquinado,

con lo que elevan la resistencia de la herramienta, mejora la calidad de la superficie que se

trata y protegen contra la corrosin a las herramientas cortantes y la pieza bruta que se

trabaja hara que la fresa no volviese exactamente por el mismo sitio.

La llamada emulsin de aceite para taladrar, y ms generalmente Taladrin, es una

mezcla de agua con aproximadamente un 1% a un 12% de aceite para taladrar. Se

caracteriza por una gran eficacia refrigeradora y es de inflamacin muy difcil. Para la

preparacin de la taladrin se emplea agua blanda y no demasiada fra. Si se emplea agua

caliente se volatilizaran componentes importantes del aceite para taladrar.

La taladrin es uno de los medios de lubricacin ms usados en los talleres, por sus

cualidades qumicas y por ser uno de los ms econmicos en el mercado.

Mquinas y Equipos

Torno:

Torno Pinacho:

a) Marca: SANDVIK

b) Procedencia: Espaa

c) Modelo: S-90/165

Herramientas y utensilios:

- punto

- llave del plato

- llave del porta herramienta

- llave 19 con corona

- cuchilla para sacado rosca

- chuchila el hilo

- cuchilla normal.

- brochas

- taladrina

- lentes de seguridad

- pie de metro

Fresadora:

Herramientas y untensilios:

- pie de metro

- llave 19

- martillo

- manivela

- placas paralelas

- tornillos con tuerca y golillas

- prensa

- punto

- cabezal divisor

- disco circular

- huaipe

- brochas

- taladrina

- llave 17

Procedimiento Experimental torno

Nuestro laboratorio consisti en 4 sesiones prcticas en las que trabajamos una

pieza en el tono, la cual se nos fue previamente presentada en un plano, con sus

dimensiones y ngulos especficos.

En nuestra primera sesin se conocio el diseo de la pieza, las herramientas (con

sus datos tcnicos) y las mquinas a utilizar.

El mtodo seguido para realizar el trabajo se puede describir en los siguientes

pasos:

1) Seguridad en el torno: la primera norma de seguridad a utilizar es la vestimenta

adecuada. Se requiere de una cotona, debidamente abrochada, pantalones y

zapatos cerrados. Es necesario usar, al momento de trabajar, gafas protectoras ya

que puede saltar viruta desprendida del material.

2) Es importante tener todos los implementos (herramientas, equipos, etc.) a mano,

para as no perder tiempo.

3) Preparar la mquina: asegurarse de que est limpia y lista para encender.

4) Cortar la pieza a la medida requerida, se instala la pieza en el plato universal y se

fija con las mordazas, luego se coloca la herramienta de corte en el porta-

herramienta para luego proceder a dejar la pieza en el largo requerido. La pieza

fue dada con 100 mm de largo por lo que se refrenta para dejarla en 97 mm.

5) Se perfora ambos extremos de la pieza utilizando una broca para hacer el centro,

lugar de donde luego se va a sujetar el extremo opuesto al que se encuentra en las

mordazas, para as evitar que vibre y mantenerla centrada.

6) Ubicar la herramienta de corte en un ngulo mayor a 90 con respecto a la pieza y

accionar la mquina utilizando el avance automtico del carro transversal. Cilindrar

hasta alcanzar un dimetro de 25mm, ya que corresponde al dimetro mximo

que tiene la pieza.

7) Medir 46 mm desde el extremo refrentado y volver a reducir el dimetro de la

pieza hasta dejarlo en 20 mm en esta seccin.

8) Medir 18 mm desde el extremo refrentado y reducir nuevamente el dimetro de la

pieza para dejarlo en 16 mm.

9) Luego se da vuelta la pieza y se realiza lo mismo dejando un largo de 5 mm en la

seccin donde se encuentra el dimetro de 25 mm y el extremo de la pieza ya no

es de 16 mm sino de 14.

10) Se debe fabricar un cono en el dimetro de 20 mm, para esto se utiliza la siguiente

formula:

Dnde:

D= 20 mm

D= 16 mm

L= 26 mm

Despejando

nos da el ngulo con el cual se debe hacer el cono, el cual es de

439 por lo que se aproxima a 4. Luego se mueve el porta-herramientas para

dejarlo con esta inclinacin y se procede a realizar la conicidad utilizando el carro

que mueve solamente el porta-herramienta no el carro completo, esto se realiza

en ambos lados de la pieza.

11) Luego se debe hacer el sacado de rosca, para ello se utiliza otra herramienta de

corte la cual se va incrustando lentamente ya que se realiza a una velocidad menor

que el cilindrado, este proceso se realiza hasta llegar a un dimetro de 11 mm, al

igual que la conicidad, tambin se realiza en ambos lados de la pieza, teniendo en

consideracin que el otro extremo el sacado debe ser de 14 mm.

12) Para finalizar se hacen los hilos en ambos extremos de la pieza, ambos de M14,

para esto se fija la pieza nuevamente de la misma forma anterior y se cambia la

herramienta de corte ya que se debe utilizar una especial para hacer hilo, se coloca

el avance en el torno y se pasa de manera automtica 26 veces hasta que queda el

hilo fabricado.

Procedimiento experimental fresadora

Para el mecanizado de la placa:

1) Se mide la pieza entregada, la cual consiste en un acero SAE1020, en un extremo contiene

un espesor de 18.5mm, el objetivo del mecanizado ser dejar la placa recta con un espesor

de 12mm.

2) Se monta la herramienta de corte, en el eje porta herramientas.

3) Se instala en el centro de la mesa una prensa, en la cual se pone la pieza a mecanizar

sujetndola con distintas placas paralelas, luego se aprieta la prensa utilizando una manivela

y un martillo.

4) Se instala una plancha en la parte inferior de la fresadora con el objetivo de evitar ensuciar

el espacio de trabajo.

5) La herramienta de corte se hace girar en sentido anti horario a 80 rpm, y la mesa con la

prensa se pasan de izquierda a derecha, sacando de 1mm por pasada, en todo momento del

mecanizado debe estar el fluyendo la taladrina sobre la pieza.

6) Finalmente se procede a limpiar la mquina de fresadora y el espacio de trabajo.

Para el mecanizado del engranaje:

1) La pieza a utilizar para la fabricacin de un engranaje de dientes rectos sera un eje con

dimetro mayor de 46,7mm, en esta parte se proceder a realizar 25 dientes utilizando 80

rpm.

2) Se instala en el eje porta herramientas el modulo correspondiente al nmero de dientes a

realizar.

3) Se coloca una plancha en la parte inferior de la fresadora con el objetivo de evitar ensuciar

el espacio de trabajo.

4) En la mesa se encuentra instalada el cabezal divisor y el eje es puesto sobre este,

afirmndola con ___(cuchara)__ la cual es apretada utilizando una llave allen , en el otro

extremo es afirmada utilizando un punto para que la pieza quede completamente horizontal

5) El cabezal divisor consta de un disco perforado , utilizando la constate del cabezal

divisor k=40 , y el nmero de dientes 25 ,se realiza el cociente entre ellos y se obtiene

1*3/5 ,como esta divisin no es un numero entero se utilizara el mtodo de divisin

indirecta, Para poder realizar el 3/5 de revolucin, har falta un disco de agujeros con una

circunferencia de agujeros cuyo nmero sea divisible por 5, se utiliz la circunferencia de

20 agujeros la cual dara 3/5 de 20 =12 . La manivela divisora desplazable radialmente se

ajusta en esta circunferencia de agujeros y se hace girar en 12 distancias entre agujeros.

En este procedimiento de divisin se sujeta el disco de agujeros mediante la clavija de

fijacin. El comps es abierto en los 12 agujeros, por lo cual se deber girar 1 vuelta y 12

agujeros para realizar cada diente del engranaje.

6) como la altura de cada diente tiene que ser de 3,78mm, se realiz dos pasadas de la

herramienta de corte por cada diente, utilizando una profundidad de 1,85mm en cada

una.

7) Finalmente se procede a limpiar la mquina de fresadora y el espacio de trabajo.

Introduccin

Este informe trata sobre el uso del torno y la fresadora para la confeccin de distintas

pieza mecnicas, utilizando distintos pasos, herramientas y modos de uso para cada

mquina, lo cual corresponde a un conocimiento fundamental para nuestra formacin

como profesionales, ya que el mecanizado de piezas es un proceso de fabricacin comn

en la industria.

En este proceso de torneado se realizan distintos procesos para la fabricacin de la pieza,

un cilindrado para obtener dimetros distintos, se hace conicidad, hilo, sacado de rosca y

refrectado. A travs de esto se puede aprender y manipular de manera correcta un torno,

ya que si bien como ingenieros no vamos a ser quienes fabriquen las piezas, se debe

supervisar la fabricacin de ellas y que el proceso y los materiales que se estn utilizando

sean los correctos. Cabe mencionar que se deben tener siempre en consideracin las

medidas de precaucin necesarias para estos trabajos, ya que siempre existe el riesgo de

accidente producto de las altas velocidades con que la maquina trabaja.

El proceso de fresado fue para la fabricacin de una pieza en la cual se desea dejar un

espesor uniforme en toda la pieza y un engranaje a travs de cabezal divisor, al igual que

en el torno se realizan en distintos pasos, teniendo siempre en cuentas las herramientas a

utilizar y el correcto uso de la fresadora para evitar fallas posteriores.

Conclusin

Luego de terminar la pieza en el torno dentro de las 4 clases de taller, con los

conocimientos del profesor y de libros especializados en el tema, cabe concluir que el

torno es una herramienta que realiza un trabajo con un muy buen acabado, ya que se

puede realizar casi cualquier corte, utilizando herramientas de corte ajustadas al trabajo,

un reloj digital que muestra el avance necesario y especifico que se realiza, adems de

utilizar una velocidad que hace del corte una terminacin fina. Adems es una mquina de

una velocidad rpida, por lo cual, en manos de un experto puede ser una herramienta

para crear piezas mecnicas, muy rpida y eficiente.

Cabe mencionar que en el torno solo se pueden fabricar piezas con geomtrica cilndrica,

ya que es la pieza la que gira y no la herramienta de corte.

Siempre se debe trabajar tomando las medidas de precaucin necesarias ya que como es

una mquina que trabaja a alta velocidad existe un alto riesgo de que el operador pueda

resultar con algn dao, esto debido a alguna mala maniobra o producto de la viruta que

sale expulsada de la pieza.

Al finalizar la experiencia con la fresadora se pudo comprender y conocer los movimientos

bsicos de estas, su utilizacin en el diseo de elementos mecnicos y la correcta forma

de limpiarla luego de haber trabajado. Es muy importante conocer y manejar los

parmetros de corte que estn establecidos de acuerdo a la mquina con la cual se est

trabajando y adaptar los mismos para la pieza que se va a maquinar de acuerdo a las

dimensiones y al tipo de material. Se deben tomar las medidas de precaucin necesarias

al realizar trabajos de fresado, pues esta operacin implica el desprendimiento de viruta,

razn por la cual debe mantenerse una distancia prudente entre la mquina y el operario.

Bibliografa

Mquinas y Herramientas Modernas, Mario ROSSI, Volumen 2, Editorial

Dossant, s.a.

Gua de Maquina y Herramientas Metalurgia

El Torno, Werner Schlayer, 1972.

El torno, Editorial Revert mexicana, S.A., 1969.

Alrededor de las mquinas herramientas, Henrich Gerling

ndice

Introduccin

Objetivos

Marco Terico

Mquinas y Equipos

Procedimiento experimental

Conclusin

Bibliografa

You might also like

- 03 Matrices RotacionDocument27 pages03 Matrices RotacionRaul KörralesNo ratings yet

- Apuntes de LógicaDocument7 pagesApuntes de LógicaRaul KörralesNo ratings yet

- Apuntes Funciones Exponencial y Logaritmo PDFDocument7 pagesApuntes Funciones Exponencial y Logaritmo PDFRaul KörralesNo ratings yet

- Apuntes Binomio de NewtonDocument6 pagesApuntes Binomio de NewtonRaul KörralesNo ratings yet

- Informe Torres de Enfriamiento SMDocument17 pagesInforme Torres de Enfriamiento SMRaul KörralesNo ratings yet

- Torre de Enfriamiento 2014Document20 pagesTorre de Enfriamiento 2014Raul KörralesNo ratings yet

- Expresión Escrita, Aspectos RelevantesDocument24 pagesExpresión Escrita, Aspectos RelevantesRaul KörralesNo ratings yet

- Refrigeracion y Aire AcondicionadoDocument3 pagesRefrigeracion y Aire AcondicionadoRaul KörralesNo ratings yet

- Manual Indumovil 80 - Partes y Repuestos - R01 (Copia Controlada)Document6 pagesManual Indumovil 80 - Partes y Repuestos - R01 (Copia Controlada)Leandro LopezNo ratings yet

- PlegadizoDocument49 pagesPlegadizoLuis Vi llamar malvaezNo ratings yet

- KPI S de PerforaciónDocument21 pagesKPI S de PerforaciónWashington Condori GuillenNo ratings yet

- Tipos de Fresadoras, Herramientas de Corte y Herramientas de Sujeción en La Fresadora.Document9 pagesTipos de Fresadoras, Herramientas de Corte y Herramientas de Sujeción en La Fresadora.Cristhian Alexander MedinaNo ratings yet

- Ojedapercy 1PDocument1 pageOjedapercy 1PPercy Elvis Ojeda NinaNo ratings yet

- NormasconstruccionequiposDocument6 pagesNormasconstruccionequiposHelena Juliá SánchezNo ratings yet

- Manual de PracticasDocument20 pagesManual de PracticasMetalurgica VISILUNo ratings yet

- Lista de Mobiliario y Equipmiento Escultura 12-01-22Document14 pagesLista de Mobiliario y Equipmiento Escultura 12-01-22Bryan RiveraNo ratings yet

- Presupuesto 2023 Gemin Sumac Rumi 1696346343Document42 pagesPresupuesto 2023 Gemin Sumac Rumi 1696346343ANDRE SNo ratings yet

- CAP 23 TORNEADO Kalpakjian-2008Document49 pagesCAP 23 TORNEADO Kalpakjian-2008Pedro NeoraNo ratings yet

- Inventario de MaquinasDocument9 pagesInventario de MaquinasRuben RodriguezNo ratings yet

- Asignaciones Juan Carlos ColqueDocument4 pagesAsignaciones Juan Carlos ColqueHeber RodriguezNo ratings yet

- In SumosDocument16 pagesIn SumosJuan Luis Campos AquinoNo ratings yet

- Maquinas Herramientas Usadas en El Proceso MetalmecanicaDocument13 pagesMaquinas Herramientas Usadas en El Proceso MetalmecanicaAle FierroNo ratings yet

- Pauta Mantencion GP50 PDFDocument8 pagesPauta Mantencion GP50 PDFFrancisco Javier Reyes AguirreNo ratings yet

- Origen Del AbrelatasDocument10 pagesOrigen Del AbrelatasRicardo Rojas RiveraNo ratings yet

- TALADRADORADocument11 pagesTALADRADORALuis Enrique CQNo ratings yet

- Presentacion Industria Automotriz - MaquinadoDocument18 pagesPresentacion Industria Automotriz - Maquinadojuan rubenNo ratings yet

- Practica de Mini TornoDocument19 pagesPractica de Mini TornoAlejandroLopezCigarroaNo ratings yet

- Poligonal de Precision-1Document4 pagesPoligonal de Precision-1Yeison Choque RamirezNo ratings yet

- Operaciones Básicas de TorneadoDocument5 pagesOperaciones Básicas de TorneadoCAROLINA ACOSTANo ratings yet

- Ficha 2, Objetos de La CasaDocument1 pageFicha 2, Objetos de La CasaClaudioNo ratings yet

- MordazasDocument2 pagesMordazasMiguel CamargoNo ratings yet

- Alojamiento Del Eje de TransmisiónDocument2 pagesAlojamiento Del Eje de TransmisiónLucio ZambranoNo ratings yet

- El TornoDocument18 pagesEl TornoBiankhita Parada100% (1)

- Escort Instruction Manual ESDocument20 pagesEscort Instruction Manual ESLUIS ARIEL MONTAÑO TERCEROSNo ratings yet

- Tutorial CNC V2 3Document73 pagesTutorial CNC V2 3Angel DavidNo ratings yet

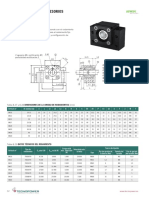

- Tecnopower Soportes Husillo BK BFDocument2 pagesTecnopower Soportes Husillo BK BFcesarobeso83No ratings yet

- Trabajo de Fresadora Listo LizDocument14 pagesTrabajo de Fresadora Listo LizLizmaira Yineth Arenas MonteroNo ratings yet

- Mecanismos FresadoraDocument9 pagesMecanismos FresadoraJordy Cortés100% (1)