Professional Documents

Culture Documents

Informe Fresado II

Uploaded by

AVCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Fresado II

Uploaded by

AVCopyright:

Available Formats

1

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERA

ESCUELA DE INGENIERA MECNICA

Tema: Fresado II

Curso: Procesos de Manufactura I

Ciclo: VII

Profesor: Dr. Vctor Alcntara

Alumnos:

Arenas Chancan, Vctor

Caipo Montoya, Vctor

Loayza Arias, Emmanuel

Zavaleta Hoyos, Jonathan

Villajulca Carbajal, Ytalo

Villarreal Nez, Csar

Trujillo, 10 de julio de 2014

2

I. Generalidades (4)

II. Geometra de las fresas y herramientas de corte (6)

III. Rgimen de corte (12)

1. Velocidad de Corte (12)

2. Velocidad de rotacin (15)

3. Profundidad de corte o pasada (17)

IV. Fuerzas, potencia y esfuerzos sobre la fresa (17)

1. Fuerza especfica de corte (18)

2. Potencia (18)

V. Tiempos de mecanizado (20)

1. Tiempo de preparacin (20)

2. Tiempo de maniobra (21)

3. Tiempo principal (21)

VI. Procesos bsicos de fresado (22)

1. Fresado de superficies planas (22)

2. Planeado con fresa frontal (23)

3. Planeado con fresa perifrica (24)

4. Planeado en ngulo recto (24)

5. Fresado de dos rebajes laterales iguales (24)

6. Fresado de ranuras (26)

7. Fresado de guas en cola de milano (27)

8. Fresado de una ranura para lengeta (28)

VII. Aparato divisor (31)

1. Accesorios (32)

2. Aparato divisor simple de plato de agujeros (34)

3. Aparato divisor simple de plato ranurado (36)

4. Divisor universal de plato de agujeros (36)

VIII. Mtodos de divisin (38)

1. Mtodo simple (38)

2. Divisin salteada (38)

3. Mtodo diferencial (39)

4. Mtodo compuesto (43)

5. Aparato divisor de engranajes (43)

6. Mesa giratoria o plato circular divisor (44)

IX. Fresado de elementos tpicos (45)

3

1. Fresado de engranajes de dientes rectos (45)

2. Fresado de engranajes de dientes helicoidales (49)

3. Fresado de un engranaje cnico helicoidal en fresadoras universales (51)

4. Fresado de cremalleras (53)

5. Fresado de levas (55)

X. Bibliografa (56)

4

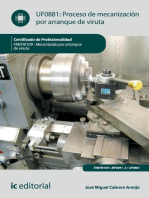

I. Generalidades

El fresado es una operacin de maquinado en la cual se hace pasar una pieza de trabajo

enfrente de una herramienta cilndrica rotatoria con mltiples bordes o filos cortantes (en

algunos casos raros se usa una herramienta con un solo filo cortante llamado fresa perfilada

simple). El eje de rotacin de la herramienta cortante es perpendicular a la direccin de

avance. La orientacin entre el eje de la herramienta y la direccin del avance es la

caracterstica que distingue al fresado del taladrado. En el taladrado, la herramienta de corte

avanza en direccin paralela a su eje de rotacin. La herramienta de corte en fresado se llama

fresa o cortador para fresadora y los bordes cortantes se llaman dientes. La mquina

herramienta que ejecuta tradicionalmente esta operacin es una fresadora.

La forma geomtrica creada por el fresado es una superficie plana. Se pueden crear otras

formas mediante la trayectoria de la herramienta de corte o la forma de dicha herramienta.

Debido a la variedad de formas posibles y a sus altas velocidades de produccin, el fresado es

una de las operaciones de maquinado ms verstiles y ampliamente usadas.

El fresado es una operacin de corte interrumpido; los dientes de la fresa entran y salen

del trabajo durante cada revolucin. Esto interrumpe la accin de corte y sujeta los dientes a

un ciclo de fuerza de impacto y choque trmico en cada rotacin. El material de la herramienta

y la forma del cortador deben disearse para soportar estas condiciones.

Hay dos tipos bsicos de operaciones de fresado.

a) fresado perifrico y b) fresado frontal.

Figura 1

En el fresado perifrico, tambin llamado fresado plano, el eje de la herramienta es

paralelo a la superficie que se est maquinando y la operacin se realiza por los bordes de

corte en la periferia exterior del cortador. En la figura 2 se muestran varios tipos de fresado

perifrico: a) fresado de placa, la forma bsica de fresado perifrico en la cual el ancho de la

5

fresa se extiende ms all de la pieza de trabajo en ambos lados; b) ranurado, tambin llamado

fresado de ranuras, en el cual el ancho de la fresa es menor que el ancho de la pieza de

trabajo, creando una ranura en el trabajo; cuando la fresa es muy delgada se puede usar esta

operacin para tallar ranuras angostas o para cortar una pieza de trabajo en dos, llamado

fresado aserrado; c) fresado lateral, en el cual la fresa maquina el lado de una pieza de trabajo;

y d) fresado paralelo simultneo, el cual es el mismo que el fresado natural, excepto porque el

corte tiene lugar en ambos lados del trabajo.

Figura 2: Fresado perifrico: a) fresado de placa, b) ranurado, c) fresado lateral y d) fresado paralelo simultneo.

En el fresado perifrico hay dos direcciones opuestas de rotacin que puede tener la fresa

respecto al trabajo. Estas direcciones distinguen dos formas de fresado: fresado ascendente y

fresado descendente, que se ilustran en la figura 3. En el fresado ascendente, tambin llamado

fresado convencional, la direccin del movimiento de los dientes de la fresa es opuesto a la

direccin de avance cuando los dientes cortan el trabajo. Es decir, cortan contra el avance.

En el fresado descendente, tambin llamado fresado tipo escalamiento, la direccin del

movimiento de la fresa es la misma que la direccin de avance cuando los dientes cortan el

trabajo. Es un fresado con el avance.

Figura 3: Dos formas de fresado con una fresa de 20 dientes: a) fresado ascendente y b) fresado descendente.

La configuracin geomtrica relativa de estas dos formas de fresado tiene sus diferencias

en las acciones de corte. En el fresado ascendente, la viruta formada por cada diente del

cortador comienza muy delgada y aumenta su espesor durante el paso del diente. En el

fresado descendente, cada viruta empieza gruesa y se reduce a travs del corte. La longitud de

6

la viruta en el fresado descendente es menor que en el fresado ascendente (en la figura, la

diferencia est exagerada para mayor comprensin). Esto significa una reduccin en el tiempo

de trabajo por volumen de material cortado, lo cual tiende a incrementar la vida de la

herramienta en el fresado descendente.

La direccin de la fuerza de corte es tangencial a la periferia de la fresa para los dientes

que estn enganchados en el trabajo. En el fresado ascendente hay una tendencia a levantar la

pieza de trabajo al salir los dientes del cortador del material. En el fresado descendente la

direccin de la fuerza de corte es hacia abajo, y por esa causa el trabajo se mantiene contra la

mesa de la mquina de fresado.

II. Geometra de las fresas y herramientas de corte

Las fresas pueden hacerse de acero rpido, o de acero de herramientas, sin alear.

Frecuentemente los filos se disponen con una pieza de metal duro.

Las fresas de acero de herramientas sin alear no pueden trabajar sino con reducida

velocidad de corte. Con las fresas de acero rpido pueden emplearse velocidades de corte

mayores. Como el acero rpido es caro, las fresas grandes se hacen a base de un cuerpo de

acero de construccin en el que se insertan filos de acero rpido. Las fresas con filos de

metal duro se prestan para trabajar materiales que ejerzan una fuerte accin de desgaste

sobre los filos.

1. Clases de fresas

Segn la forma de los dientes se distingue entre

fresas de dientes puntiagudos y fresas con despulla.

Fresas de dientes puntiagudos

El rendimiento de corte de la fresa y la calidad

superficial de la pieza dependen principalmente de

los filos de la fresa. stos son cuneiformes y se

obtienen por fresado (figura de la derecha). La

magnitud de los ngulos de corte est relacionada

con los materiales que se vaya a trabajar (figura

inferior y tabla). La distancia o paso entre los dientes

queda definida tambin por el material.

7

Al fresar materiales blandos se puede producir, por ejemplo, grandes cantidades de

viruta que pueden ser recibidas y separadas gracias a los grandes huecos existentes entre

diente y diente. Las fresas normalizadas se clasifican en los tipos N, H y W. Los filos pueden

estar dispuestos paralelamente al eje de la fresa o tener forma helicoidal (figura inferior).

Los filos helicoidales pueden tener inclinacin a la derecha o a la

izquierda. En el arranque de viruta, dan lugar a un empuje en direccin

axial. Este empuje debe estar dirigido contra el cabezal, pues, de lo

contrario, se soltara del husillo el vstago de la fresa.

Segn las Normas DIN, una fresa se dice que es de corte a la

izquierda cuando gira en sentido contrario a las agujas de un reloj

mirndola desde el lado del accionamiento, y que es de corte a la

derecha cuando el giro es en el mismo sentido de las agujas de un reloj.

8

Fresas cilndricas y fresas frontales cilndricas. a) Las fresas cilndricas tienen filos

nicamente en su periferia. Se utilizan para desbastar y afinar superficies planas por medio

de la maquina fresadora horizontal; b) Las fresas cilndricas acopladas, con dientes

helicoidales de sentidos opuestos, tienen la ventaja de que el empuje axial queda en ellas

parcialmente compensado; c) Las fresas frontales cilndricas tienen dientes no solamente

en la periferia, sino tambin en una de las caras frontales. Se prestan estas fresas para

trabajar superficies planas y rebajos en ngulo recto, tanto con la fresa horizontal como con

la vertical.

Las fresas con forma de disco se utilizan para fresar entalladuras estrechas. a) La sierra

circular se utiliza para cortar piezas y para hacer en ellas ranuras estrechas como, por

ejemplo, en las cabezas de los tornillos; b) Las fresas para ranurar con dientes rectos sirven

para fresar ranuras planas. Con objeto de evitar el roce lateral, estas fresas van ahuecadas

con la muela por ambos lados; c) Las fresas de disco de dientes triangulares son apropiados

para chaveteros ms profundos; d) Las fresas de dientes cruzados van provistas de filos

dirigidos alternativamente a la derecha y a la izquierda; e) Las fresas de discos acoplados

pueden, despus de haber sido afiladas, volver a su primitiva anchura mediante

interposicin de las convenientes arandelas; f) Fresa de disco en posicin de trabajo.

9

Fresa con vstago. a) Las fresas de vstago son fresas frontales cilndricas de pequeo

dimetro. El vstago o mango sirve para sujecin. Las fresas de vstago con corte a la

derecha y hlice a la derecha a las de corte a la izquierda con hlice a la izquierda, pueden

salirse del husillo como consecuencia del empuje axial, Para evitar esto, el mando de la

fresa va provisto de una rosca de aprieto que sirve para fijarla en el husillo de fresar. Los

mangos de fresa provistos de lengeta de arrastre no se usan generalmente nada ms que

para cortes ligeros; b) Las fresas de vstago para ranuras se prestan para la ejecucin de

ranuras en T; c) Las fresas para agujeros rasgados tienen dos filos y se utilizan para el

fresado de chaveteros y de agujeros rasgados.

Fresas de forma. a) Las fresas angulares son necesarias para la ejecucin de guas

prismticas; b) La fresa frontal angular se utiliza para el mecanizado de guas en ngulos; c)

Las fresas de un solo filo se utilizan para pequeos trabajos de fresado de forma.

Platos de cuchillas.

Los cortes van fijados en forma de cuchillas en

un cuerpo o cabezal, pudindose reponer por

separado en caso de deterioro. Se emplean estos

platos de cuchillas para el fresado frontal de grandes

superficies.

10

Fresas con despulla

Para fresar superficies curvas no se

pueden emplear las fresas de dientes en

punta, ya que al afilar la fresa se cambiara

su perfil. Para curvas, arcos circulares y

toda clase de perfiles, as como, con

frecuencia, tambin para fresado de

ranuras, se emplean estas fresas de forma

retorneadas. El retorneado resulta

necesario para mantener el ngulo de

incidencia. El ngulo de ataque vale,

generalmente, 0. El reafilado se verifica a

costa de la superficie de ataque, con lo cual

el perfil se mantiene invariable.

Fresa compuesta

Se designan con el nombre de

compuestos aquellos tiles de fresar que estn constituidos a base de la reunin de varias

fresas de dientes puntiagudos o de fresas con despulla de dimetros diversos. Se pueden

fresar asi, de una vez, perfiles de las ms variables formas. El empleo de fresas compuestas

brinda multitud de posibilidades en el trabajo y ahorra el uso de fresas de forma, ms caras.

11

12

III. Rgimen de corte

Es el conjunto de variables de corte que intervienen durante un proceso de Mecanizado o

Maquinado, elegidas de forma natural tal que el proceso se lleve a cabo de manera eficaz,

econmica y segura.

Dentro de las principales variables consideraremos a las siguientes: Velocidad de corte (L),

Avance (A), Profundidad de corte o de Pasada (p).

1. Velocidad de Corte (L)

Se entiende por velocidad de corte (L) de un trabajo de fresado, a la velocidad de los

puntos M perifricos de los dientes de la fresa en contacto con la pieza a mecanizar,

permitiendo as el corte del material.

La velocidad de corte es determinada mediante la siguiente frmula:

Dnde es la velocidad de corte (m/min), es el dimetro de la fresa (mm), y la

velocidad del husillo (rpm).

13

La velocidad de corte depende de muchos factores, entre ellos tenemos:

Clase del material a mecanizar.

Clase del material de la fresa o de la herramienta que se utilice.

Tipo de mecanizado que se efecta, y tipo de herramienta empleado.

Dimensiones de la viruta, que sern mayores en las operaciones de desbaste y

menores en las de acabado.

Forma de sujecin de la pieza.

Posibilidades de la mquina.

Grado de acabado de la superficie de la pieza.

Dado el gran nmero de factores que intervienen en la eleccin de la velocidad de corte,

las tablas solamente dan valores medios.

En la Tabla 01 se indican las velocidades medias de corte segn el material a mecanizar, el

tipo de fresa empleada y segn se trate de operaciones de desbaste o de acabado. Para las

operaciones de desbaste y de acabado se da el valor medio de la profundidad de pasada.

Puesto que la velocidad de corte podr ser tanto ms elevada cuanto menor sea la

profundidad de pasada con que se efecta el mecanizado, en la tabla se indican los valores

lmite de la velocidad, entendiendo que se deber usar, a igualdad de las dems condiciones, la

velocidad mnima cuando se adopte la profundidad de pasada mxima y viceversa.

Los valores indicados en la tabla se refieren a trabajos de produccin.

Tabla 01: Velocidades de corte media (m/min)

MATERIAL

A

MECANIZAR

Fresas cilndricas de

alisar, en acero

rpido

Fresas cilndrico-

frontales, en acero

rpido

Fresas de disco, en

acero rpido

Fresas frontales de

dientes postizos en

aleacin dura

Desbaste

pasada

5 mm

Acabado

pasada

0.5 mm

Desbaste

pasada

5 mm

Acabado

pasada

0.5 mm

Desbaste

pasada

5 mm

Acabado

pasada

0.5 mm

Desbaste

pasada

5 mm

Acabado

pasada

0.5 mm

Acero

aleado

extraduro

8-12

13-18

8-12

13-18

9-12

13-18

45-60

55-65

Acero duro 10-16 16-18 12-16 16-25 12-18 16-18 62-80 80-90

Acero

blando

15-20 20-35 16-22 25-35 18-25 20-35 100-125 125-140

Fundicin

dura y

12-18

18-25

12-16

18-25

12-18

18-25

45-55

50-90

14

fundicin

maleable

Fundicin

semidura

20-25 25-30 16-22 25-30 20-25 25-30 55-65 60-100

Bronce 30-40 40-50 30-40 40-50 30-40 40-50 70-120 80-200

Latn 35-50 50-70 35-50 50-70 35-50 50-70 80-120 80-200

Cobre 30-50 45-80 30-50 45-80 30-50 45-80 100-180 180-300

Aluminio y

sus

aleaciones

150-220

250-300

200-250

300-350

150-220

300-350

500-600

800-

1000

MATERIAL

A

MECANIZAR

Fresas de perfil

constante en acero

rpido

Fresas en T

en acero

rpido

Fresas de

mango

inferior a 10

mm en acero

rpido

Fresas de mango con dimetro

superior a 10 mm en acero

rpido

Desbaste

Acabado

Desbaste y

acabado igual

a fresa

Desbaste

pasada mitad

fresa

Acabado

Acero

aleado

extraduro

6-10

8-12

8-10

8-10

10-14

14-16

Acero duro 8-12 14-16 10-12 10-12 14-20 20-26

Acero

blando

15-18 18-22 12-18 12-18 18-24 20-28

Fundicin

dura y

fundicin

maleable

10-15

14-18

8-10

8-10

12-14

18-25

Fundicin

semidura

16-20 18-22 18-22 15-20 22-25 25-28

Bronce 20-30 30-40 25-30 20-24 35-45 40-50

Latn 40-50 50-60 40-45 22-28 36-60 60-70

Cobre 30-40 35-45 22-25 20-24 30-50 50-80

15

Aluminio y

sus

aleaciones

120-150

150-200

150-200

120-160

120-150

150-200

La velocidad de corte excesiva puede dar lugar a:

Desgaste muy rpido del filo de corte de la herramienta

Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

Efecto negativo sobre la evacuacin de viruta.

Baja productividad

Costos elevados del mecanizado.

2. Velocidad de rotacin (n)

Es el nmero de revoluciones que realiza la herramienta de fresado gracias al husillo en

cada minuto, normalmente expresada en revoluciones/minuto (rpm). Se calcula a partir de la

velocidad de corte y del dimetro mayor de la pasada que se est mecanizando.

Dnde es la velocidad de corte (m/min) y es el dimetro de la fresa (mm).

Se entiende por avance el recorrido que la mesa de la

fresadora, y por lo tanto la pieza, efecta durante la pasada

de trabajo. La velocidad de avance A se mide en milmetros

por minuto (mm/min).

El avance por diente a (distancia que recorre la

herramienta mientras un diente en concreto est implicado

en el corte) multiplicado por el nmero de dientes Z de la

fresa, da el avance por vuelta. El avance por vuelta,

multiplicado por el nmero de vueltas por minuto n que efecta la fresa, da la velocidad de

avance A.

Para determinar el valor de la velocidad de avance, o simplemente avance A, es necesario

conocer el avance de la fresa por diente, a. Los avances por diente a, expresados en

milmetros, se encuentran experimentalmente y dependen del material a mecanizar, de la

fresa y de la profundidad de pasada.

16

En la Tabla 02 se han indicado algunos valores de los avances por diente segn la fresa y el

material a mecanizar, para una profundidad media de pasada de 3 mm. Se puede observar en

la tabla que los avances por diente para los trabajos de acabado efectuados con fresas

cilndrico- frontales, de disco y de perfil constante, se reducen de una mitad a un tercio en

relacin con los trabajos de desbaste. Los avances por diente para las fresas de mango pueden

ser ms elevados o francamente doblados. Cuando se desea el valor del avance para

profundidades de pasada mayores o menores de la media de 3 mm adoptada en la tabla, es

necesario disminuir o aumentar, respectivamente, proporcionalmente el valor del avance ledo

en la tabla. Si por ejemplo se adopta una profundidad de pasada doble (:0 mm), el avance se

reducir a la mitad.

La velocidad de avance excesiva da lugar a:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo ms alto de rotura de la herramienta

Elevada rugosidad superficial del mecanizado

La velocidad de avance baja da lugar a:

Viruta ms larga

Mejora de la calidad del mecanizado

Desgaste acelerado de la herramienta

Mayor duracin del tiempo de mecanizado

Mayor costo del mecanizado

Tabla 02: Avances por diente para una profundidad media de pasada de 3mm (m/min)

MATERIAL

A

MECANIZAR

Fresas cilndricas de

planear y cilndrico-

frontales

Fresas de dientes

postizos

Fresas de disco en

acero rpido

Fresas de forma en

acero rpido

Desbaste

Acabado

Desbaste

Acabado Desbaste

Acabado

Desbaste

Acabado

Acero

aleado

extraduro

0.1

0.04

0.1

0.05

0.05

0.02

0.02

0.01

Acero duro 0.15 0.05 0.2 0.1 0.06 0.02 0.03 0.01

Acero

blando

0.2 0.08 0.25 0.1 0.07 0.03 0.04 0.02

17

Fundicin

normal

0.2 0.08

0.3 0.1 0.07 0.03 0.03 0.01

Fundicin

dura

0.1 0.04 0.2 0.1 0.07 0.03 0.03 0.01

Bronce 0.15 0.06 0.5 0.15 0.06 0.03 0.04 0.02

Latn 0.2 0.1 0.5 0.15 0.06 0.03 0.04 0.02

Aleaciones

de aluminio

0.1 0.05 0.5 0.15 0.07 0.03 0.03 0.01

3. Profundidad de corte o pasada (p)

Es la medida que regula la posicin lmite de la herramienta dentro de la pieza,

determinando as la profundidad que la herramienta, en una pasada, penetra en el material.

Habitualmente se expresa en milmetros (mm).

IV. Fuerzas, potencia y esfuerzos sobre la fresa

Las fuerzas que actan sobre la fresa y que solicitan tanto la herramienta misma como los

elementos constructivos de la mquina, y los aparatos de sujecin de la herramienta y de la

pieza, pueden ponerse claramente de manifiesto mediante el paralelogramo de fuerzas en la

siguiente figura.

Accin de las fuerzas sobre la fresa: a) Fresas en contradireccin (F=F); b) Fresas trabajando con corte paralelo; c)

Accin de las fuerzas en la fresa con dentado espiral (fuerza total de corte descompuesta segn 3 direcciones normales

entre s en el espacio) A = fuerza axial

La fuerza vertical (S) y la horizontal de avance (V) que actan sobre la fresa en las

direcciones citadas pueden medirse en el banco de pruebas. Componindolas se puede

determinar la fuerza total de corte (F). Descomponiendo la fuerza total de corte (F) se obtiene

la magnitud de la fuerza (M) que actan en el centro de la fresa as como la fuerza

circunferencial, perifrica o tangencial (U).

18

La magnitud de la fuerza circunferencial (U) que acta en la direccin de la tangente

(fuerza tangencial) puede tambin determinarse mediante instrumentos de medida.

La fuerza total de corte va dirigida hacia arriba en las fresa de contra direccin y en las de

corte paralelo va hacia abajo.

Las fuerzas estn sometidas durante el corte a fuertes variaciones. En las fresas de espiral

o en las de dientes inclinados se presenta un esfuerzo en la direccin del eje de la fresa (fuerza

axial). La fuerza total de corte se descompone por esta razn en el espacio.

1. Fuerza especfica de corte (Kc)

La fuerza especfica de corte

es un parmetro a tener en

cuenta para evitar roturas y

deformaciones en la herramienta

y en la pieza y para poder calcular

la potencia necesaria para

efectuar un determinado

mecanizado. Este parmetro est

en funcin del avance de fresado,

de la velocidad de corte, de la

maquinabilidad del material, de

la dureza del material, de las

caractersticas de la herramienta

y del espesor medio de la viruta.

Todos estos factores se engloban

en un coeficiente denominado

fuerza especfica de corte (kc),

que se expresa en N/mm.

En la tabla de la derecha, se

muestran los valores de Kc segn

los tipos de material de las piezas que van a ser mecanizadas en un proceso de fresado.

2. Potencia (N)

Interesa conocer la capacidad de trabajo de cada mquina, a fin de evitar una solicitacin

excesiva de sus rganos. Segn la menor o mayor potencia del motor se podr, por ejemplo,

una profundidad de pasada menor o mayor.

La potencia N de la mquina fresadora se expresa por la siguiente frmula:

19

Dnde indica la cantidad de viruta arrancada en un minuto (cm

3

/min), y , el volumen

mximo de viruta admisible en el fresado (cm

3

/KW-min).

Puesto que el problema de la capacidad de trabajo interesa solamente en las operaciones

de desbaste, tan slo se consideran las fresas cilndricas y cilndrico-frontales, que son las

herramientas tpicas para los mecanizados de desbaste. En la Tabla 04 se indican algunos

valores de Q' segn el material y la herramienta empleada. R indica la resistencia a la rotura de

los diferentes tipos de acero, expresada en kilogramos por milmetro cuadrado (kg/mm2).

Material Fresa cilndrica Fresa cilndrico - frontal

Acero comn

(R = 30 60 Kg/mm

2

)

9 11

Acero comn

(R = 30 60 Kg/mm

2

)

7.5 9

Acero comn

(R = 30 60 Kg/mm

2

)

6 7.5

Fundicin de dureza

media

16 20

Latn y bronce 22 30

Aleaciones de aluminio 44 55

El valor de Q es un dato experimental y vara segn la mquina de que se trate y, para

una misma mquina, segn el material de la pieza que se mecaniza y el tipo de fresa

empleada.

La cantidad de viruta Q arrancada en un fresado en

la unidad de tiempo, esto es, en un minuto, se expresa

por la frmula:

Dnde es la profundidad de pasada (mm), es el

ancho de fresado (mm) y es la velocidad de avance

(mm/min).

20

As la potencia necesaria para arrancar la cantidad de viruta Q viene dada por la siguiente

frmula:

La Potencia de corte tambin puede ser determinada mediante otra frmula, y se calcula

a partir del valor del volumen de arranque de viruta, la fuerza especfica de corte y del

rendimiento que tenga la fresadora. Esta fuerza especfica de corte (kc) es una constante que

se determina en funcin del tipo de material que se est mecanizando, la geometra de la

herramienta, el espesor de viruta, etc. Para poder obtener el valor de potencia correcto, el

valor obtenido tiene que dividirse por un determinado valor adimensional el que tiene en

cuenta el rendimiento de la mquina (). Este valor es la relacin entre la potencia de corte

efectiva, es decir, la potencia necesaria en la herramienta; respecto a la potencia consumida

por el motor de accionamiento principal de la mquina.

[]

[] [] [

]

[

]

Donde

es la potencia de corte,

es el ancho de corte; es la profundidad de pasada,

es la velocidad de avance,

es la fuerza especfica de corte y es el rendimiento de la

mquina.

V. Tiempos de mecanizado

Al igual que en todos los tipos de mecanizado efectuados en mquina herramienta, es til,

a efectos de produccin y de programacin, conocer el tiempo necesario para efectuar un

mecanizado cualquiera en la fresadora. Se distinguen tres fases principales en el tiempo de

cada mecanizado: tiempo de preparacin, tiempo de maniobra, tiempo principal. El tiempo se

calcula desde la recepcin por parte del operario del plano y del material, hasta la entrega de

la pieza acabada.

1. Tiempo de preparacin

Es el tiempo necesario para leer y estudiar el plano y para preparar la mquina para

efectuar el trabajo asignado. Los tiempos de preparacin no se pueden calcular, sino

solamente determinar directamente en la mquina mediante cronometraje. El tiempo de

preparacin es independiente del nmero de piezas que se debern fabricar y se cuenta una

sola vez. Esta preparacin precede al mecanizado de la pieza propiamente dicho.

Los tiempos de las operaciones normales de preparacin para cada tipo de mquina, se

encuentran indicados en tablas. Los conceptos contenidos en estas tablas son por ejemplo:

21

Limpiar la mesa de la mquina

Tomar y dejar la caja de los accesorios

Montar y desmontar un tornillo de mordazas en la mesa de la mquina

Alinear el tornillo con ayuda de un comparador

Montar y desmontar una brida con tirante y grueso sobre la mesa de la

mquina

Montar y desmontar el rbol porta-fresas

Montar y desmontar una fresa frontal con mandril

2. Tiempo de maniobra

Es el tiempo necesario para completar sobre la mquina preparada todas aquellas

acciones necesarias para poner las herramientas en disposicin de efectuar el trabajo. Para

una serie de piezas, el tiempo de maniobra se cuenta para cada una de ellas.

Los tiempos de las acciones normales de maniobra, para cada tipo de mquina, se indican

en tablas. Los conceptos contenidos en estas tablas son, por ejemplo:

Fijar y soltar la pieza del tornillo, cerrando el tornillo a mano.

Nivelar la pieza con ayuda del comparador.

Cambiar la velocidad.

Cambiar el avance.

Poner en marcha y parar la mquina.

Embragar y desembragar la carrera rpida.

Abrir y cerrar el grifo del refrigerante.

Cambiar la herramienta.

3. Tiempo principal

Es el tiempo que la herramienta emplea en efectuar una operacin determinada; es decir,

el tiempo durante el que se arranca viruta.

El tiempo principal se calcula para una pasada de fresado y despus se multiplica por el

nmero de pasadas, si todas ellas se efectan en las mismas condiciones de la primera. La

frmula que da el tiempo empleado en completar una Pasada de la fresa sobre la pieza es la

siguiente:

Dnde es el tiempo de pasada (min), es el recorrido de la mesa (mm), y es la

velocidad de avance (mm/min).

22

El recorrido depende de la longitud de la pieza , de la carrera de entrada de la fresa y

de su carrera de salida :

Mientras que la carrera de salida est casi siempre

limitada a slo algunos milmetros, la carrera de entrada le

depende del dimetro de la fresa y de la profundidad de la

pasada que se efecta. Si, para obtener un buen acabado

de las superficies laterales,

es necesario hacer salir

completamente la fresa de

la ranura, deber considerarse .

Si se indica con R el radio de la fresa y con p la

profundidad de pasada, por el teorema de Pitgoras se tiene:

VI. Procesos bsicos de fresado

1. Fresado de superficies planas

Se llama as a la operacin de mecanizado con la que se

obtiene una superficie plana, definida sta por:

Tres puntos no alineados

Una recta y un punto fuera de ella

Dos lneas paralelas

Dos lneas que se cortan

Los planos en el fresado pueden ser obtenidos por dos

mtodos principales:

Por medio de los dientes frontales de una fresa

o un plato de cuclillas al girar alrededor de un

eje perpendicular al plano geomtrico ideal.

Cada diente describe una cicloide situada en un

23

plano, gracias a dos movimientos: uno circular, mc aplicado a la fresa, y otro

rectilneo a, aplicado a la pieza o herramienta

Por medio de los dientes de una fresa cilndrica al girar sobre su eje, a la vez

que la pieza se desplaza siguiendo una recta que se mantiene con direccin

constante respecto a la generatriz de la fresa. Cada generatriz A de la fresa en

contacto con la pieza es la generatriz de la superficie, y la recta B,

perpendicular a ella recibe el nombre de directriz e indica la direccin del

desplazamiento.

2. Planeado con fresa frontal

En el fresado frontal, ya sea con fresa integral o con plato de cuchillas, hay que tener muy

en cuenta lo siguiente: Si se desea una tolerancia de forma con una planicidad muy fina, el eje

de giro de la fresa debe estar colocado perpendicular al plano de referencia. Para la eleccin

correcta de la fresa habr de tenerse en cuenta los siguientes factores:

Material. Cada material ofrece mayor o menor dificultad de salida de viruta. Si

la viruta es larga, la dificultad es mayor y se elegir una fresa de paso grande, o

sea, de pocos dientes; si la viruta es corta (bronce, fundicin, etc.), se podr

emplear una fresa de mayor nmero de dientes.

Calidad de la mquina. Una mquina con holguras o poco robusta, tiende a

vibrar con una frecuencia constante, de

manera que puede entrar en

resonancia con otras vibraciones de la

mquina o de las piezas.

Posicin de la fresa. La colocacin de la

fresa respecto a la pieza puede ser

24

causa de vibraciones. En la posicin A, la resultante de las reacciones sigue la

direccin del avance de la pieza, cosa que no ocurre en B, como consecuencia

del descentramiento de la fresa.

Dimetro de la fresa. Si el planeado se hace de una sola pasada, el dimetro de

la fresa deber tener al menos 1,2 veces el ancho de la pieza. Con fresa de

mayor dimetro el tiempo de mecanizado es mayor (necesita ms recorrido de

entrada) pero el error de verticalidad del eje tiene menor influencia en la

planicidad.

3. Planeado con fresa perifrica

En general el planeado perifrico es ms deficiente que el fresado frontal, pero puede

haber razones que incluso exijan emplear este sistema ya sea por el tipo de pieza o de

mquina, fresa disponible, etc. Para la eleccin de la fresa se pueden analizar las mismas

cuestiones que para el fresado frontal, del mismo modo las operaciones para practicar el

planeado son prcticamente las mismas.

4. Planeado en ngulo recto

Es un caso combinado de los dos anteriores. En la figura se puede apreciar cmo uno de

los planos se obtiene con la parte frontal de la fresa y el otro con la perifrica. A efectos

prcticos puede considerarse el planeado frontal, cuando el plano obtenido por este

procedimiento es mucho mayor que el otro (fig. A) y como planeado tangencial, cuando

sucede lo contrario (fig. B).

5. Fresado de dos rebajes laterales iguales

El fresado de rebajes laterales iguales puede efectuarse tanto con una fresa de tres caras

como con una fresa cilndrica de mango o con un par de fresas.

Fresado mediante par de fresas:

25

El empleo de un par de fresas cilndrico - frontales ofrece una

considerable ventaja por la calidad y rapidez de la operacin, pero no

siempre es posible su empleo, sobre todo a causa de la falta de tiles

adecuados. Por lo general, ser necesario retocar uno para tenerlo

de la longitud exacta. El desplazamiento S que debe efectuarse con el

carro transversal en relacin con el ancho L de las fresas se calcula de

la siguiente forma: Si B es el ancho de la pieza y Q la distancia entre

los dos rebajes simtricos respecto al eje de la pieza, el espesor A del

rebaje ser:

Entonces el desplazamiento S del carro es igual a:

Es preciso disponer de dos fresas idnticas adecuadas al

mecanizado. Generalmente los dimetros de las fresas son

diferentes a causa de los afilados, ms o menos numerosos que

hayan sufrido. Es necesario disponer, para interponer entre las dos

fresas, de un separador de la amplitud deseada.

Fresado mediante fresa cilindro de mango

Las dimensiones de las fresas cilndricas de mango que

se utilizan para efectuar esta operacin dependen de la

altura y del ancho del rebaje que se desea efectuar. El

dimetro deber ser, aproximadamente vez y medio el ancho

del rebaje. Un dimetro demasiado pequeo presenta el

peligro de flexin de la herramienta.

A fin de tener un punto de partida para los

desplazamientos de la pieza respecto a la fresa y fresar as los

rebajes en su posicin exacta, un primer lugar se pone la fresa en contacto con la cara lateral

de la pieza, interponiendo una tirita de papel

A partir de este punto, mediante el tambor graduado de la mesa transversal, se regula la

profundidad de las sucesivas pasadas. La profundidad de pasada se determinar cada vez

segn las dimensiones de la herramienta y las caractersticas del material de la pieza.

26

El avance debe estar siempre dirigido contra la

pieza, tal como se indica en la figura.

Si los rebajes en cuestin exigen dimensiones

precisas o deben ser utilizados para mecanizar una

gua en cola de milano, el control de la cota Q deber

efectuarse con micrmetro; en los dems casos

bastar el uso de un pie de rey.

6. Fresado de ranuras

Una operacin tipia de fresado es de labrado de

ranuras o entallas. Una ranura puede efectuarse tanto

con una fresa de tres caras en una fresa horizontal

(figura A) como una fresa cilndrica en una fresadora

vertical (figura B). Con la fresa de tres caras se obtiene

una ranura mejor mecanizada, especialmente En los

flancos, que se obtiene geomtricamente mejores que

empleando la fresa cilndrica.

Efectivamente, la fresa cilndrica puede estar sujeta

a una rotacin ligeramente excntrica y a pequeas flexiones laterales, puede influir en que la

superficie mecanizada y la geometra de la ranura san menor regulares.

Por otra parte las piezas como la de la figura B, no es posible utilizar la fresa de disco y la

operacin se efecta en una fresadora vertical con fresa cilndrica. Se puede tomar tipos de

fresado de ranuras:

Fresado de ranuras con tres caras

Antes de tallar la ranura es preciso asegurarse de que la fresa sea adecuada para tal fin. El

criterio de la fresa se basa en las siguientes consideraciones. El dimetro de la fresa debe ser el

menor posible, siendo suficiente que la distancia entre los separadores y la cara superior de la

pieza sea del reden de 2mm para permitir la salida de la viruta. Se elegira D segn la siguiente

relacin:

)

Donde es el dimetro de la fresa, es el dimetro del rbol porta fresa, es el espesor

del separador empleado en el montaje, y es la profundidad de la ranura.

Fresado de ranura con fresa de mango

27

El mecanizado de ranuras mediante fresa cilndricas es

menos preciso que el efectuado con la fresa de tres caras y se

efecta principalmente cuando la pieza a mecanizar es de forma

especial.

Se procede a posicionar la fresa, para iniciar la operacin de

la misma forma que en el caso de una fresa de tres caras. Si no se

dispone de una fresa de dimetro igual al ancho de la ranura se

erigir una de dimetro y se efectuara a operacin en varias

pasadas, es decir, procediendo a un primer corte centrado y a

otros dos para el acabado de s flancos.

Si, por ejemplo, la profundidad de la ranura es de 5.5mm se

efectuara dos pasadas en profundidad: una de 3mm y otra de 2.5

mm en el flanco derecho: igual se preceder sobre el flanco

izquierdo.

Pero cuando la profundidad de la ranura es inferior, o como mximo igual, al dimetro de

la fresa, el acabado de los flancos se efectuar con una sola pasada en toda su profundidad.

Mecanizado de una ranura en T

Para mecanizar ranuras en T se utilizan fresas

especiales en T, montadas con mango cnico y

acoplamiento Morse al husillo de una fresadora vertical.

Si la fresa en T tiene las mismas dimensiones que la

ranura, se completa la operacin en una sola pasada.

Por el contrario, si la fresa es de dimensiones

inferiores, se efecta otras pasadas para arrancar el

exceso de material que queda todava en el fondo y en los

flancos de la ranura.

En esta operacin es importante eliminar continuamente las virutas, soplando aire

comprimido en las direcciones en que avanza la pieza.

El fuerte chorro de aire comprimido exige, para evitar sobre todo que el polvo metalizo o

las virutas pueden daarles los ojos. Por esta razn, es indispensable usar gafas de proteccin.

Bajo cualquier aspecto, si la maquina dispone del equipo adecuado, siempre ser

proferidle la aspiracin de las virutas.

7. Fresado de guas en cola de milano

28

Las guas en cola de milano, empleadas por ejemplo en el acoplamiento de las maquinas

herramientas, deben tener dimensiones muy precisas. Para medir la distancia entre sus flancos

se recurre al empleo de rodillos calibrados.

Las piezas preparadas para el tallado de la gua deben presentar, adems de una cota Q ya

a medida, un exceso de material S en el fondo de los vaciados proporcionados respecto a las

dimensiones de la gua, pero en todo casi inferior a 0.1 mm.

El desbaste de una cara puede efectuarse en una sola pasada si se dispone de una fresa

robusta.

Las fases de la operacin de fresado son

las siguientes:

Fresado de la cara inclinada, mediante

fresa cnica. Es necesario dejar un exceso de

material de aproximadamente 0.5 mm en la

propia cara, sin tocar la cara plana inferior.

Pasadas sucesivas con las mismas fresa para

arrancar el exceso de material de la cara

horizontal inferior.

8. Fresado de una ranura para lengeta

Se denomina chaveta o lengeta a una pieza de seccin rectangular o cuadrada que se

inserta entre dos elementos que deben ser solidarios entre

s para evitar que se produzcan deslizamientos de una pieza

sobre la otra. El hueco que se mecaniza en las piezas

acopladas para insertar las chavetas se llama chavetero.

La diferencia entre chaveta y lengeta radica en su

forma de ajustar. La chaveta acta en forma de cua,

logrando una fuerte unin entre las piezas, tanto respecto a

la rotacin como a la traslacin, por la presin que ejercen

las caras superior e inferior de la chaveta. Por su parte, la lengeta es de caras paralelas y

29

ajusta lateralmente, pero sin ejercer presin radial, permitiendo en determinados casos el

desplazamiento axial entre las piezas.

Las chavetas y lengetas estn normalizadas y sus dimensiones dependen del dimetro

del rbol correspondiente. Las ranuras practicadas en las piezas a ensamblar para servir de

alojamiento a las chavetas y lengetas se denominan chaveteros. Por su parte, en el rbol

motriz, dependiendo del tipo de chaveta utilizada, se puede practicar un chavetero para alojar

la chaveta, mecanizar un asiento plano para que sirva de apoyo a la misma o apoyar la chaveta

directamente sobre la superficie cilndrica del rbol sin mecanizar.

Se desea fresar una ranura para lengeta sobre un rbol cilndrico, por ejemplo un rbol

de transmisin por embrague.

La ranura para lengeta debe ser paralela y

simtrica respecto al eje sobre el que va

fresada

El rbol, si es de pequeas dimensiones, se

fija en el tornillo de mordazas

Como operacin preliminar es necesario

verificar la orientacin del tornillo respecto

a la direccin de avance de la mesa, lo que

se realiza por medio de un comparador, con ayuda de una planchita de caras

paralelas rectificadas.

Fases principales del mecanizado

El rbol sobre el que debe mecanizarse la ranura se coloca entre las mordazas del tornillo.

Su posicin en altura se consigue con una regla R convenientemente elegida.

Si se puede disponer de un tornillo con mordazas en V horizontal ser preferible su

empleo, por la comodidad de bloqueo que representa.

Con el comparador se localiza la generatriz ms

alta del rbol apretado parcialmente en el tornillo.

Mediante el movimiento de la mesa, se hace des-

lizar ahora la pieza bajo el comparador y se verifica

as su posicin horizontal.

De ser necesario, se alcanzar esta posicin

mediante ligeros golpes de mazo sobre la pieza,

una vez apretadas a fondo las mordazas del

tornillo.

30

Se procede al centrado del eje del husillo con el eje de la pieza mediante una

clavija cilndrica S, fijada en una pinza P que, a su vez, va fijada al mandril P1.

La clavija, en rotacin, se lleva hasta rozar la superficie cilndrica de la pieza,

interponiendo entre ambas una tirita de papel

Actuando con el carro transversal, que se controla mediante el correspondien-

te tambor graduado, se hace coincidir la clavija

con el eje de la pieza.

El desplazamiento del carro es

; D

=dimetro del rbol d =dimetro de la clavija.

Con la clavija en rotacin se roza la cara del rbol

en correspondencia con el eje vertical,

interponiendo la tirita de papel.

Actuando con la mnsula y con el carro

transversal se lleva la clavija a la posicin de inicio del fresado y entonces se

extrae.

En lugar de la clavija, se inserta en el mandril la fresa con mango para ranuras de

lengetas, sustituyendo tambin, la pinza F para adaptarla al mango de la fresa.

La posicin en altura de la fresa respecto a la pieza se controla con la habitual

tirita de papel bajo la herramienta que, puesta en rotacin, roza con la pieza.

31

Las fresas ms adecuadas son las fresas de dos filos, calibradas, que dan un

ancho de ranura con tolerancia H7. Para conseguir esta precisin es necesario

que exista un riguroso centrado de la pinza.

Adems, el dimetro de la fresa debe ser ligeramente inferior (alrededor de

0,02 mm) al ancho de la ranura, para compensar la inevitable excentricidad de

los elementos en rotacin.

Se procede al fresado de la ranura mediante varias pasadas sucesivas, con una

profundidad de algunas dcimas de milmetro cada una, a causa del reducido destalonado

frontal S de la fresa.

Al principio de cada pasada la fresa penetra con avance frontal y, puesto que su zona

central no corta, la profundidad de la pasada queda limitada a la profundidad de destalonado

de la propia fresa.

Para ranuras de longitud reducida el avance de la pieza se regula a mano y

puede mantenerse alrededor de los 30 mm/min. Por el contrario, las ranuras

largas se efectuarn con avance automtico.

La longitud de la carrera se regula mediante el tornillo de avance de la mesa.

La simetra de la ranura respecto al eje de la pieza se controla mediante un comparador y

un bloque en V.

VII. Aparato divisor

Es un conjunto de accesorios que, montados sobre la mesa de fresadora, tienen como

funcin principal producir giros controlados en la pieza, con los cuales se pueden obtener

divisiones exactas.

La disposicin de estos aparatos, de acuerdo con las necesidades de trabajo, permite fijar

y ubicar material y realizar ranuras equidistantes, algunas veces sobre piezas cilndricas

(piones, ruedas dentadas, brocas, etc.) y otras sobre reglas (cremalleras, reglas graduadas,

etc.).

32

Los aparatos divisores utilizados pueden en esencia resumirse en:

a) Aparatos divisores simples:

Del plato de agujeros.

De disco ranurado.

b) Aparatos divisores de tornillo sinfn y corona helicoidal:

De plato de agujeros (Divisor universal)

De engranajes

Mesa giratoria o plato circular divisor.

1. Accesorios

Antes de seguir con los diferentes tipos de aparatos divisores se hablar sobre accesorios

que complementan su accin que se describen a continuacin:

Soporte de engranajes

Ruedas dentadas

Punto de centraje

Bridas de arrastre

Gato

Contrapunta

El soporte de engranajes es el conjunto de

elementos que sujeta y fija los engranajes. Componen

este conjunto el soporte (a), los ejes de fijacin (b) y los

bujes, que de acuerdo a las necesidades permiten ubicar

33

las ruedas dentadas para lograr el engrane entre s y la transmisin de la relacin del

movimiento deseado

Las ruedas dentadas son ruedas que difieren

unas de otras en dimensiones y nmeros de

dientes.

Estas ruedas formarn el tren de engranajes

que montado en el cabezal divisor y el husillo de la

mesa, permiten cierto nmero de divisiones,

montados entre el cabezal divisor y el husillo de la

mesa, permiten los movimientos necesarios para fresar hlices o espirales.

Los puntos de centraje constan de:

Una punta cnica de 60, en la que se

apoya el agujero de centro hecho en el

extremo de la pieza.

Una zona cilndrica que ajusta en el

agujero de arrastre.

En el extremo opuesto presenta una

superficie cnica igual a la conicidad del

agujero del husillo.

El plato de arrastre y la brida son rganos necesarios para

el montaje de las piezas largas que deben ser trabajadas entre

puntos. Aseguran el montaje y la transmiten el movimiento

que reciben del cabezal divisor. Los tornillos de estos rganos

fijan respectivamente la pieza en la ranura de arrastre.

El propsito de la segunda fijacin es quitarle el juego que

pueda quedar entre el momento de arranque y el momento de

arrastre de la pieza.

El gato (figura inferior de la derecha) es un dispositivo

montado sobre la mesa de la fresadora, sirve de apoyo a la

superficie de las piezas largas y delgadas, o en las piezas de

material ligero que presentan riesgos de flexin bajo el

esfuerzo de corte de la herramienta de trabajo.

Est constituido por:

Tornillo

34

Tuerca

Cuerpo

Base

Cada elemento cumple funciones especficas en la fijacin y regulacin de la altura

deseada del material.

La contrapunta es usada para sostener el extremo de las piezas que por sus dimensiones

requieren el apoyo. Para lograr este efecto los extremos de la pieza deben llevar agujeros de

centro.

Est constituido por un cuerpo fundido (A) en

cuya base hay dos lengetas que sirven para su

ubicacin en la ranura de la mesa. Sobre el cuerpo

van montadas las barres deslizantes (B y C) que

permitirn deslizamientos longitudinales y verticales

segn sea las necesidades de centraje de la pieza.

La barra (C) para deslizamiento longitudinal en el

extremo un punto de centraje (E) que presenta un plano (D) ligeramente por encima del eje

horizontal que permite la salida de la fresa al realizar su trabajo.

La tuerca (F) y el volante (G) facilitan el impulso y fijacin de las barras en las posiciones

de trabajo requeridas.

2. Aparato divisor simple de plato de agujeros

Consta de un cuerpo de fundicin (5) y de un eje principal (7) que se hace girar mediante

el brazo manivela (1).

Sobre el cuerpo va montado fijo un plato (4) provisto de agujeros, los cuales han sido

mecanizados equidistantes entre s y sobre circunferencias concntricas, estas circunferencias

vienen enumeradas, indicando la cantidad de agujeros contenidos, que facilita su seleccin con

rapidez y sin equivocaciones.

El brazo (1), mediante una ranura y la tuerca (2), roscada sobre el eje principal, puede

situar el pestillo (3) sobre cualquier circunferencia de agujeros de que est provisto el plato.

35

El eje principal lleva un cono interior para alojar al punto (10) y exteriormente va

equipado con una rosca para montar indistintamente el plato de garras (8) o el brazo de

arrastre (9). Mediante el mando W se bloquea con ms seguridad el eje principal (7) mientras

se mecaniza la pieza.

El cuerpo (5) va provisto en us cara de apoyo, de una ranura longitudinal, donde pueden

alojarse las chavetas (11) que ajustan en la ranura central de la mesa, quedando as alineado el

aparato cuando se desee tal posicin.

La pieza a mecanizar puede ir montada sobre puntos, sobre plato-punto o solamente

sobre plato, en el primer caso el eje principal del aparato y pieza se unen rgidamente

mediante el brazo (9) y el perro de arrastre (12).

El contrapunto (14) es el accesorio del aparato divisor destinado a servir de apoyo a las

piezas cuando stas lo requieran, su eje E-E puede ser reglado en la cota H pues el cuerpo

central (13) se desliza verticalmente por las ranuras (15). Al igual que el eje principal del

cabezal divisor, el eje del contrapunto puede tambin bloquearse.

La mayora de los detalles tratados en este divisor, son aplicables a los restantes aparatos

divisores que se nombran en esta seccin.

La forma de operar con este aparato es como sigue:

Se elige una circunferencia cuyos agujeros son mltiplos de las divisiones a realizar y se

divide por el nmero de estas divisiones, el cociente son los intervalos entre agujeros, que se

han de pasar sobre la circunferencia elegida, para cada divisin que se realice sobre la pieza.

Si (K) es el nmero de agujeros de la circunferencia elegida y (N) el nmero de divisiones a

realizar, los intervalos (X) entre agujeros que se han de pasar sobre la circunferencia elegida

sern:

4

2

1

3

36

Ejemplo:

Realizar seis divisiones sobre una pieza montada en un aparato divisor simple provisto del

siguiente plato de agujeros 15-16-17-18-19-20.

Se elige la circunferencia de 18:

Se pasaran con el ndice tres intervalos en la

circunferencia de 18.

3. Aparato divisor simple de plato ranurado

Este divisor es una variantes del anterior, sobre su eje

principal (1) va montado fijo un disco (2) provisto de

entallas equidistantes, sobre las cuales se aloja el pestillo

(3) fijo al cuerpo del aparato.

Su modo de operar es igual al indicado en el aparato

anterior, pero en vez de operar sobre circunferencias de agujeros, es sobre disco de entallas de

los que el aparato posee un juego.

4. Divisor universal de plato de agujeros

Su caracterstica esencial es que el eje principal (1), recibe el movimiento a travs de un

tornillo sinfn (2) y de una rueda cncava helicoidal (3) (corona).

Este aparato est formado por dos mecanismos, uno alojado en el interior de la carcasa

(4) y constituido por el engrane sinfn corona. Como el eje del sinfn (2) va apoyado sobre

cojinetes excntricos (5), puede desconectarse de la corona (cuando se desee), si se gira

convenientemente la palanca (6) que se fija mediante el prisionero (7) al soporte (8).

El otro mecanismo; est integrado como se puede observar, por las ruedas cilndricas g-h

y las cnicas m-n (generalmente todas ellas con relacin de transmisin 1:1); van alojadas en la

carcasa (9) fija al soporte (8) del aparato. El plato de agujeros va montado solidario sobre el

cubo del pin cnico (n).

37

Recibe el nombre de constante del divisor la relacin de transmisin entre el eje de la

manivela y el eje principal del aparato, es decir, el nmero de vueltas que hay que dar a la

manivela para que el eje principal del divisor d una vuelta completa.

La carcasa (4) mediante los apoyos (10) va montada en

el soporte (8) sobre los cojinetes-cuna (11).

La figura, muestra el aparato armado y en posicin

inclinada pues la carcasa se puede girar sobre el eje EE hasta

poner al eje principal (1) en posicin vertical.

Estos aparatos divisores van provistos de dispositivos

para correccin de holguras producidas por desgaste,

asimismo van equipados de chavetas en su base y de freno

en el eje principal. Su montaje sobre la mesa y el amarre de

piezas sobre el aparato se realiza del mismo modo que en el

divisor simple. La figura muestra esquemticamente un

divisor en que la carcasa (4), gira mediante colas de milano

sobre el soporte (8).

Ventajas; el aparato divisor universal, adems de servir

como accesorio para el montaje de la pieza, inclinarse para

facilitar el fresado en ngulo y permitir hacer cualquier nmero de divisiones, puede

comportarse como divisor simple. Para lograr esto tiene montado sobre el husillo un plato

38

divisor que permite operar directamente, si previamente se ha desconecto el tornillo sin fin de

la corona.

Conservacin; siendo el cabezal divisor universal uno de los accesorios ms delicados e

importantes de la fresadora, mereces un cuidado especial durante su uso, y atencin

preferente una vez concluido el trabajo. Esto significa que debe trasladarse y montarse con

precaucin evitando golpearlo, como tambin preocuparse de mantenerlo permanentemente

limpio y lubricado.

VIII. Mtodos de divisin

1. Mtodo simple

Las vueltas y espacios entre agujeros (intervalos) que se han de pasar con la manivela

sobre la adecuada circunferencia son:

Siendo la constantes del divisor y el nmero de divisiones equidistantes a realizar.

Ha de hacerse notar que el aparato divisor universal puede convertirse en un divisor

simple de plato ranurado; para tal fin ha de desconectarse el sinfn de corona helicoidal y

operar con el pestillo (C) sobre el plato ranurado (P) fijo al eje principal del aparato, dicho plato

generalmente est provisto de 24 ranuras.

Platos de agujeros intercambiados ms frecuentemente usados:

Plato n1: 15-16-17-18-19-20 agujeros.

Plato n2: 21-23-27-29-31-33 agujeros.

Plato n3: 37-39-41-43-47-49 agujeros.

2. Divisin salteada

A veces es conveniente realizar la divisin salteada, es decir, no ejecutar la prxima

ranura a continuacin de la que se acaba de mecanizar, con objetos de evitar errores en la

pieza mecanizada por dilatacin de la zona.

La forma de proceder es las siguientes: Se efecta el clculo procediendo segn la frmula

indicada anteriormente y el resultado se multiplica por un nmero enteros (divisiones a saltar)

que no sea divisible de las divisiones a realizar.

Ejemplo: Constante del aparato 40, plato disponible el nmero 1, divisiones a realizar 24.

Resolucin:

Se elige el nmero 5 que no sea divisible por las 24 divisiones a realizar:

39

(

Se recuerda que para sealar la fraccin de vuelta a dar a la

manivela, existe un comps de alidada (C) montado a rozamiento

sobre la misma pieza que el plato (P). Las ruedas cnicas m y n son las

sealadas con las mismas letras en la figura.

La pieza (F) tiene por misin asegurar el plato contra un posible

deslizamiento giratorio.

En la figura, se observa el comps con la adecuada abertura para

realizar la divisin del anterior ejemplo. Las patas del comps pueden

regularse convenientemente, bloquendose una con otra mediante el

tornillo (T).

3. Mtodo diferencial

Si utilizando los platos indicados se desean realizar 83 divisiones,

el problema no tiene solucin por el mtodo de divisin simple que se

ha mencionado anteriormente.

Existen otros procedimientos de divisin que amplan la posibilidad del aparato, uno de

ellos es el mtodo diferencial.

Consiste este mtodo en realizar el montaje de la figura.

40

Si se sigue el sentido de giro de su cadena cinemtica, se observa que el plato gira

simultneamente con el brazo, para lo cual ha de retirarse la pieza (F) que se indic en la

figura.

El tren de engranajes a b c d, va montado sobre una lira adecuada.

Para formar este tren, las ruedas de que generalmente se dispone son de 24, 28, 32, 40,

44, 48, 52, 56, 64, 72, 86, 96 y 100 dientes.

Si (N), es el nmero de divisiones a realizar (K) la constante del divisor, y ya se parte de

que la divisin es irrealizable por el mtodo simple, se comienza eligiendo un nmero de

divisiones (N') de forma que se pueda emplear el referido mtodo simple; este nmero puede

ser mayor o menor que (N). (En este caso se supone N' < N).

Para que el eje principal efecte el giro deseado, es decir,

La manivela tiene que girar:

Pero si a la misma se la da un giro de:

Se habr cometido el siguiente error en el propio giro de la manivela:

Si cuando se mueve la manivela con el propsito de hacerla girar

para ir a buscar el

agujero (A), se consigue que el plato realice simultneamente un giro (e) (en este caso en

sentido contrario a la manivela), el pestillo o punzn (P), habr encontrado el agujero A,

precisamente cuando la manivela slo haya girado

, que es lo que en realidad se desea; pues

en tal caso el eje principal del aparato y, por tanto, la pieza habrn girado

.

Slo basta calcular el tren a,b,c,d, que transmiten el movimiento al eje principal (1) al eje

(2), que es precisamente el cubo del pion cnico n sobre el cual va montado solidariamente el

plato, realizando ste el giro (e).

La relacin de transmisin entre estos dos ejes es:

41

Naturalmente, esta frmula ser aplicable cuando que es el caso supuesto;

adems el sentido de rotacin del plato debera ser contrario a la manivela.

Si al elegir el nmero de divisiones, hubiese ocurrido que , siguiendo los mismos

razonamientos se llegara a la frmula:

En tal caso el plato y brazo deben girar en el mismo sentido.

Si al montar el tren calculado resulta que el giro del plato no tiene el sentido que se

desea, habr que intercalar una rueda intermedia.

El comps de alidada (L) que abarca

girar con el plato.

En las frmulas anteriores se ha considerado que tanto los engranajes cilndricos g-h

como los cnicos m-n, tienen una relacin de transmisin de 1: 1, ya que as es como

normalmente se construyen los aparatos.

Ha de hacerse notar que cuando se emplea el mtodo diferencial no es posible inclinar el

eje del divisor:

Ejemplo 1:

En un aparato divisor universal cuya constante es 40, se desea realizar 83 divisiones.

Calcular:

a) El giro de manivela para hacer la divisin (solo se dispone del plato nmero 1).

b) El tren de ruedas a colocar en el divisor.

c) El sentido de giro del plato.

Resolucin:

a) Se elige luego:

La manivela habr que disponerla para girar 9 intervalos en la circunferencia de 18.

b) Como y , se tiene que , luego habr que adoptar la

frmula

42

La rueda de 72 dientes ser la conductora montada sobre el eje principal del aparato y la

de 48 diente ser la conducida.

c) El giro del plato ha de ser contrario a la manivela por lo que ha de intercalarse

un nmero impar de ejes intermedios.

Ejemplo 2:

Solucionar el ejercicio anterior cuando se elige

El giro del plato ha de tener el mismo sentido que la manivela, siendo necesario intercalar

el nmero par de ejes intermedios. En la figura se ha representado el esquema del tran y la

vista por la parte posterior del aparato.

Tambin es aplicable en este mtodo la divisin salteada pero teniendo siempre en

cuenta de guiarse por el comps de alidada.

Si en el ejemplo anterior se ha de realizar la divisin, saltando siete espacios, el giro a dar

a la manivela ser:

43

Se contarn tres vueltas tomando siempre como referencia la primera pata del comps,

aunque ste se mueva durante el giro de la manivela; luego se pasarn dos intervalos en la

circunferencia de 18, los cuales estarn comprendidos entre las dos patas del comps.

4. Mtodo compuesto

Al igual que el diferencial encuentra su justificacin cuando no se puede emplear el

mtodo simple. Para poder emplear el mtodo compuesto, es necesario que el divisor

disponga de un segundo pestillo fijo al cuerpo del aparato y montado por la otra cara del plato.

De esta forma el giro a realizar con la manivela se puede descomponer en dos giros, uno

por cada cara del plato. Fcilmente se deduce que mediante este mtodo no es posible realizar

la divisin de nmeros primos.

5. Aparato divisor de engranajes

En la figura, se representa esquemticamente la

cadena cinemtica de uno de estos divisores.

Las divisiones se realizan a vuelta completa del

manubrio o brazo (4) que mediante el tren de ruedas a b

c d, el sinfn (1) y la corona (2), comunican el movimiento

al eje principal (III).

Sobre el casquillo (I) que es precisamente el eje

conductor, van montados el manubrio (4) y la rueda (a). El

eje (II) gira sobre casquillos fijos al soporte (3).

Llamando (N) el nmero de divisiones a realizar, (H)

44

al nmero de dientes de la corona y (S) al nmero de entradas del sinfn, la relacin de

transmisin desde el eje conductor (I) al conducido (III) ser:

Sustituyendo valores:

Pero como

(constante del aparato) se tiene que:

Este aparato dispone de una lira adecuada para montar el tren de engranajes.

Ejemplo:

Calcular el tren a montar en un divisor de engranajes para realizar 63 divisiones, siendo la

constante del aparato 40. Se dispone de las ruedas dadas para el sistema diferencial.

6. Mesa giratoria o plato circular divisor

Se trata, en esencia, de un aparato divisor de tornillo sin fin y corona helicoidal, pero sta

tiene su eje en posicin vertical. Sobre dicho eje va montada una mesa ranurada (2) donde se

fija la mordaza o directamente las piezas a mecanizar, por este motivo la mesa giratoria se

utiliza para operaciones de contorneado y operaciones de divisin en piezas que por su forma

y tamao no pueden ser montadas sobre los

divisores explicados.

En su parte central lleva un alojamiento

circular (3) con el fin de servir de referencia a las

piezas que se han de montar sobre la misma.

Referente a la forma de operar, se seguirn las

mismas normas dadas para los divisores

universales, puesto que su constitucin

fundamental es igual; tambin lleva en el eje del

manubrio el plato de agujeros (4), para realizar las fracciones de vuelta (algunos modelos

llevan tambor graduado provisto de nonius) y un mando (5) para bloquear la mesa despus de

cada giro. La constante de estos platos divisores suelen ser 60, 90 y 120.

45

No es aplicable en estas mesas la divisin diferencial. A veces el giro que se desea obtener

en la pieza montada sobre un divisor universal o mesa circular, est expresado en unidades

angulares, en tal caso dicha expresin hay que transformarla en fraccin de vuelta.

Ejemplo 1:

Sobre una mesa circular se desea mecanizar en la

pieza de la figura, la cara A-A que ha de formar con el eje

de la pieza un ngulo = 15 12'. Cmo se ha de

proceder sabiendo que la constante de la mesa es 90?

Resolucin:

El ngulo que se ha de hacer girar el plato es

precisamente . Si el trabajo no fuese de mucha precisin,

se puede realizar dicho giro, auxilindose de la graduacin

(1).

Para realizar ms exactamente el giro se proceder

del siguiente modo.

Nmero de veces que el ngulo est contenido en un giro completo de la mesa, es decir,

nmero de divisiones a realizar.

Giro a dar a la manivela:

Se dar al manubrio 3 vueltas completas y luego 12 intervalos en la circunferencia de I5

agujeros correspondientes al plato nmero 1.

IX. Fresado de elementos tpicos

La fresadora se presta para una variedad muy grande de trabajos sobre piezas mecnicas.

A continuacin se nombraran algunos de los trabajos ms comunes realizados en esta mquina

herramienta:

1. Fresado de engranajes de dientes rectos

Son los de contorno cilndrico en el que los dientes son paralelos al eje de simetra del

engrane. Un engrane cilndrico recto (o de espuela) (en ingls, spur gear) es la rueda dentada

ms simple y de menor costo de fabricacin. Los engranes rectos, solo pueden conectarse si

sus ejes de rotacin son paralelos. En la figura 01, se ilustra uno de estos engranes. Para el

46

dimensionamiento de las ruedas dentadas existen dos sistemas principales, estos son: el

Sistema Ingls o Diametral Pich, y el Sistema Mtrico tambin conocido como Sistema

Modular.

Circunferencia primitiva

Circunferencias primitivas son aquellas tangentes entre si que ruedan una contra otra sin

deslizamiento alguno mientras las ruedas giran, sus dimetros, son los dimetros primitivos.

Con relacin a las circunferencias primitivas se determinan todas las caractersticas que

definen los diferentes elementos de los dientes de las ruedas.

Modulo

Es una caracterstica de magnitud que se define como la relacin entre la medida del

dimetro primitivo de la rueda expresado en milmetros y su nmero de dientes. En los pases

anglosajones se emplea otra caracterstica llamada diametral PITCH, que es inversamente

proporcional al mdulo. El valor del mdulo se fija mediante clculo de resistencia en virtud de

la potencia a transmitir y en funcin del nmero de revoluciones de la ruedas del engranaje.

Denominaciones en el dentado del Sistema Modular

Especificacin

C: Distancia entre centros

CP: Circunferencia Primitiva

D: Dimetro Primitivo

De: Dimetro Exterior

Db: Dimetro Base

Df: Dimetro Fondo

O: Punto Principal

Ia: Lnea de accin

: Angulo de Presin

P: Paso Circular

Pb: Paso Base

m: Modulo

a: Addendum (cabeza del diente)

b: Dedendum (pie del diente)

c: Espacio libre

h: Profundidad del diente

e: Espesor circular del diente

: Espesor cordal del diente

47

: Profundidad de trabajo

eb : Espesor-Base

j: Juego entre dientes

B: Longitud del diente

Z: Numero de dientes del engrane

Relaciones en el dentado del Sistema Modular

(Subndice 1, pin; subndice 2, rueda)

Fresado de un engrane recto mediante platos divisores

48

Datos tcnicos de la pieza

Modulo: 2.5

Numero de dientes: 25

Paso circular: 7.854mm

Profundidad del diente: 6.25mm

Fases de Trabajo

Sujetar y disponer el plato divisor y el cabezal mvil en la fresadora horizontal

Se procede a efectuar el montaje en el rbol porta fresa y centrado de la fresa

elegida en funcin del nmero de dientes a mecanizar y mdulo elegido.

Sujecin de la pieza entre puntas y ajuste de la fresa al centro de aquella. Para

nuestro caso m=2.5 y Z=25 por lo tanto se escoge el nmero de fresa N 4.

Hgase que la fresa roce ligeramente sobre la pieza.

Squese del alcance de la hgase con de mesa de fresar que la pieza suba en la

altura del diente (5.125 mm en desbaste)

Fresado del primer hueco con desbaste y acabado (0.5mm).

49

Se efecta la divisin en el cabezal divisor, la cual debe corresponder al

nmero de dientes a fresar, pudiendo ser, la divisin directa, indirecta, o

diferencial. Para nuestro caso Z=25 con una relacin de divisin de 40 por lo

tanto nos encontramos en una divisin indirecta

Se efectuaran 1 vuelta a la manivela con 12

pasos de agujeros del patillo 20

Se procede a seleccionar la velocidad de

rotacin que se utilizar para el

mecanizado correspondiente, la cual est

en funcin de la herramienta a utilizar y del

material a fresar.

2. Fresado de engranajes de dientes helicoidales

Engranajes Cnicos

Son innumerables las mquinas y equipos que poseen pares

de engranajes cnicos helicoidales entre sus principales

mecanismos de accionamiento. La fabricacin de los engranajes

cnicos helicoidales es una actividad de alto grado de

especializacin, que requiere de la utilizacin de equipos muy

especficos para esta operacin y que solo se justifica para

producciones muy masivas, lo que los hace factibles en las grandes

industrias de construccin de maquinarias, pero no en mantenimiento industrial, donde

generalmente se requieren producciones individuales o en pequeas series.

Determinacin de los elementos tecnolgicos

Estos elementos constituyen los parmetros y elementos a fijar en la fresadora universal

para realizar el maquinado de los dientes del pin cnico helicoidal.

Seleccin del tren de engranajes

50

El tren de engranajes ser aquel necesario para fresar la hlice del pin cnico helicoidal

con dimetro evaluado segn la siguiente frmula:

Dnde es el dimetro primitivo del pin cnico helicoidal, es el mdulo normal del

pin, el nmero de dientes, y el ngulo de la hlice.

El paso de la hlice puede ser calculado como:

Mediante el paso de la hlice, se determina el tren de engranajes a utilizar, o se calcula

por el mtodo clsico.

Determinacin del mdulo y nmero de la fresa

La fresa a utilizar debe tener una seccin longitudinal en su parte cortante igual al hueco

entre dientes en el extremo menor en su seccin normal.

Dnde es el mdulo de la fresa a utilizar, es el coeficiente de variacin del espesor

del diente. Se tiene que:

Dnde es la longitud de la generatriz del cono primitivo, y la longitud del diente.

El nmero de la fresa a utilizar se determina a partir del clculo del nmero de dientes

equivalentes del pin cilndrico helicoidal equivalente.

Dnde es el nmero de dientes equivalentes del pin cilndrico helicoidal

equivalente, y el dimetro primitivo de la rueda cilndrica helicoidal equivalente.

Dnde es el semingulo del cono primitivo del pin cnico helicoidal.

Determinacin de la divisin

Dnde es la divisin y la relacin del cabezal.

Clculo del ngulo de giro del pin

51

Utilizando una frmula que fue desarrollada para la fabricacin de piones cnicos rectos,

y generalizndola para que abarque tambin a los cnicos helicoidales, se tiene como

resultado lo siguiente:

]

Dnde es el ngulo de giro (grados), el paso circular aparente en el extremo mayor

del pin, el radio del cono primitivo en el extremo mayor del pin, el espesor cordal

del diente de la fresa en la circunferencia primitiva en el extremo mayor del pin, y el

espesor cordal del diente de la fresa en la circunferencia primitiva en el extremo menor del

pin.

Este giro en grados se expresa en agujeros en el cabezal divisor como sigue:

(

)

Dnde:

Ad: cantidad de agujeros que hay que girar la pieza para desbastar las caras de los

dientes.

q: cantidad de agujeros que tiene el crculo elegido para la divisin.

G: cantidad de grados por un giro completo del disco del cabezal divisor visualmente es

9.

Clculo del reajuste

Est frmula tambin fue desarrollada para la fabricacin de piones cnicos rectos, y

mediante una generalizacin se utiliza para engranajes cnicos helicoidales.

Dnde es el reajuste.

3. Fresado de un engranaje cnico helicoidal en fresadoras universales

52

Datos tcnicos de la pieza

Modulo: 4

Numero de dientes: 16

Angulo de inclinacin normal exterior (): 30

Angulo interaxial: 90

Coeficiente de variacin del grueso diente (): 0.69

semi - ngulo del cono primitivo del pin cnico helicoidal (): 3720

En=4.3 mm

Em=5.8 mm

Seleccin del tren de engranajes

Reemplazando en la ecuacin (1)

Luego en la ecuacin (2)

En una fresadora universal con husillo de 6 mm de paso y un cabezal divisor con relacin

40:1 la hlice se talla con el siguiente tren de engranajes:

Determinacin del mdulo y nmero de la fresa

Reemplazando en la ecuacin (3)

Se acepta tomamos: mf = 2,75

Para el nmero de la fresa reemplazamos en la ecuacin (6)

Ahora reemplazamos en la ecuacin (5)

Para el nmero de dientes, corresponde una fresa N: 5.

53

Determinacin de la divisin

Reemplazando en la ecuacin (7)

La divisin ser dos vueltas y catorce agujeros en el crculo de veintiocho.

Clculo del ngulo de giro del pin

Reemplazando en la ecuacin (9)

Reemplazando en la ecuacin (8)

Expresando este giro en agujeros en el cabezal divisor: reemplazando en la ecuacin (10)

Clculo del reajuste

Reemplazando en la ecuacin (11)

Montar el cabezal divisor sujetando el mandril.

Inclinar cabezal divisor 33y establecer divisin para

Montar tren de engranajes: A=32; B=48; C=86; D=96.

Colocar cabezal de fresar vertical y montar fresa modular de espiga.

Fresado de los dientes hasta profundidad en el dimetro mayor de 8,7 mm.

Girar pieza en el sentido de las manecillas del reloj (con el cabezal a la

izquierda) 4 agujeros.

Desplazar mesa hacia fuera 0,6 mm. Fresar caras de los dientes.

Girar pieza en sentido contrario a las manecillas del reloj 8 agujeros.

Desplazar mesa hacia adentro 1,2 mm. Fresar caras de los dientes.

4. Fresado de cremalleras

Disposicin del aparato divisor

El aparato divisor de paso rectilneo uniforme para el tallado de reglas y de cremalleras se

compone de un armazn para soporte de un tren de engranajes, que se monta en el extremo

de la mesa porta piezas de las fresadoras; la primera rueda, A, del tren de engranajes est