Professional Documents

Culture Documents

Soldadura

Uploaded by

Yolecc0 ratings0% found this document useful (0 votes)

14 views7 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

14 views7 pagesSoldadura

Uploaded by

YoleccCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 7

Soldadura

La soldadura es la denominacin para aquel metal que se utiliza a fin de unir

otros dos metales base. Para que esto suceda el metal que une se debe fundir, del

mismo modo en que se funden dos metales para realizar una aleacin.

Aquel metal que une a los otros dos en la soldadura es diverso. Por lo general,

en el rea de la industria electrnica lo ms comn es utilizar la aleacin de

metales como el estao y el plomo por los excelentes resultados que brindan.

Cada uno de ellos se funde a temperaturas diferentes, por ejemplo, el estao lo

hace al alcanzar los 450F, mientras que el plomo logra fundirse cuando alcanza

una temperatura de 620F. A medida que los elementos van calentndose para

alcanzar estas impresionantes temperaturas, existe un punto denominado

eutectico, que se alcanza con los 3610F o 183C. En este momento la aleacin

de estao y plomo se vuelve pastosa, ideal para la soldadura. Sin embargo, es

posible modificar el grado de pastosidad de esta aleacin por medio de la

manipulacin de las proporciones de estao y plomo utilizadas. De este modo,

mientras ms plomo contenga la aleacin, entonces ms pastosa ser. La

preferencia por la aleacin eutctica radica en su rapidsima salificacin.

Simbologa de la soldadura

Tenemos muchos smbolos en nuestra sociedad tecnolgica. Tenemos seales

y rtulos que nos dicen lo que debemos hacer y dnde ir o lo que no debemos

hacer o dnde no ir. Las seales de trnsito son un buen ejemplo. Muchas de

estas seales les ya son de uso internacional no requieren largas explicaciones y,

con ellas, no hay la barrera del idioma, porque cualquier persona los puede

interpretar aunque no conozcan ese idioma.

En la soldadura, se utilizan ciertos signos en los planos s ingeniera para

indicar al soldador ciertas reglas que deben seguir, aunque no tenga

conocimientos de ingeniera. Estos signos grficos se llaman smbolos de

soldadura. Una vez que se entiende el lenguaje de estos smbolos, es muy fcil

leerlos. En la actualidad, en las operaciones de manufactura se utilizan mucho los

procesos de unin por soldadura (directa o con metal de aporte) y con adhesivo o

por pegadura. Generalmente, siempre que se deben montar o ensamblar las

partes de un dispositivo o hay que considerar uno de tales procesos en el trabajo

de diseo preliminar. Cuando las piezas por unir son de seccin delgada, uno de

estos sistemas de unin puede conducir a ahorros significativos. La eliminacin de

sujetadores mltiples y la adaptabilidad para el ensamble rpido con mquina, son

solo algunas de las ventajas

Smbolos de soldadura estndar

Los smbolos de soldadura se utilizan en la industria para representar detalles

de diseo, que ocuparan demasiado espacio en el dibujo si estuvieran escritos

con todas sus letras. Por ejemplo, el ingeniero o el diseador desean hacer llegar

la siguiente informacin al taller de soldadura:

Rugosidad

A menudo, debe controlarse acabado de superficie con el fin de aumentar

la fuerza de fatiga de miembros muy estresadas que est sometido a cargar

retrocesos. Una superficie lisa elimina las irregularidades agudas que son la mayor

fuente potencial de grietas de fatiga.

Para partes como engranajes, control de acabado de superficie puede ser

necesario Asegrese de operaciones tranquilas. En otros casos, sin embargo,

cuando una lubricacin de lmite existe la condicin o donde superficies no sea

compatibles, como en dos extremadamente superficies difciles ejecucin junta,

una superficie ligeramente roughened ser generalmente prestar asistencia en

lubricacin.

Tambin es necesario a fin de un grado especfico de la rugosidad superficial

acomodar desgaste en de ciertas partes. No alcanzar mayora piezas mviles de

nuevos una condicin de lubricacin completa como resultado

de geometra imperfecto, ejecutando la certificacin y las distorsiones trmicas.

Por lo tanto, deben las superficies usar en un proceso de eliminacin real de

metal. El acabado de superficie debe ser un compromiso entre la rugosidad

suficiente para desgaste adecuada y suficiente suavidad

de vida de servicio esperado.

La consecuencia inmediata de la fabricacin de una pieza es que esta sea apta en

dos aspectos fundamentales que afectan a toda pieza, aislada o como parte de un

conjunto.

RUGOSIDAD: su origen son las huellas que dejan las herramientas empleadas

para mecanizar o trabajar su superficie

Tolerancias

La aceptacin o rechazo de piezas mecnicas depende de la posibilidad de

estas de ser ensambladas en diferentes mquinas ubicadas en diferentes pases,

lo que se le llama Intercambiabilidad. Para esto es necesario que cada pieza

cumpla con normas internacionales en cuanto a su dimensin, forma y calidad

superficial. Pero es imposible evitar errores durante la fabricacin, debido a que el

sistema de manufactura que se desarrolla en cada empresa o taller es diferente a

pesar de que se haga un esfuerzo por unificar procesos.

Para afrontar esto se establecieron los Sistemas de Ajustes y Tolerancias

Dimensionales, con la finalidad de determinar el mximo error permitido en las

piezas de manera que funcionen adecuadamente dentro de un equipo o

maquinaria. Para el xito de un diseo mecnico se debe tomar en cuenta estas

directrices y plasmarlas adecuadamente en el plano.

Sistema eje nico

De la misma forma la posicin de la zona de tolerancia para un agujero puede

tomar diferentes ubicaciones segn se defina su destino de servicio. Cuando

acopla con un eje de medida nica la pieza podra ajustar con juego si la zona de

tolerancia se ubica por encima de la lnea de referencia del eje, y con aprieto

cuando se ubica bajo la lnea de referencia.

En la figura 11 se presenta la normalizacin de cada posicin de la zona de

tolerancia de agujeros en relacin a un eje de medida nica.

Imagen 01. Sistema de eje nico

Sistema de Agujero nico.

A fin de normalizar cada posible ubicacin de la zona de tolerancia en los

ejes, se le asigna una letra minscula. Esto permite relacionar las zonas de

tolerancias con respeto a una pieza llamada agujero que posee una dimensin fija

Imagen 02. Sistema de agujero nico

Engranajes

Los engranajes permiten transmitir potencia entro dos ejes; podra ser para

variar la velocidad cambiar la direccin del movimiento entre otras funciones. Los

ha y de diversos tipos segn la forma del diente. Cilndricos rectos, cilndricos

helicoidales, cnicos rectos, cnicos helicoidales.

rboles y ejes

Es fcil confundir rboles y ejes por su forma y funcin pero son muy diferentes y

a la hora de disear es muy importante definir si una pieza tendr la funcin de

rbol o de eje.

Eje

Pieza esttica que soporta a otros elementos que giran alrededor de l: poleas,

ruedas dentadas. No transmiten potencia. Se encuentran sometidos esfuerzos de

flexin y cortantes. Su longitud es mucho mayor en proporcin que su dimetro

rbol

Es el rgano giratorio de una mquina o de un mecanismo cuya funcin es la de

transmitir o recibir potencia. Se encuentra siempre sometido a esfuerzos de flexin

y torsin. Longitud mnima posible respecto al dimetro para soportar mejor las

esfuerzos.

Tipos de arboles

Lisos

Exteriormente tienen una forma perfectamente cilndrica, pudiendo variar la

posicin de apoyos, cojinetes, etc. Este tipo de rboles se utilizan cuando ocurre

una torsin media.

Escalonados

A lo largo de su longitud presentan varios dimetros en base a que soporta

diferentes momentos tortores y al igual que el anterior, se utiliza para la situacin

en que ocurran unas tensiones de torsin media siendo los ms utilizados.

Ranurado o con talladuras especiales

Presenta exteriormente ranuras siendo de poca longitud. Se emplean estos

rboles para transmitir momentos torsores elevados.

Hueco

Se emplea por su menor inercia y para permitir el paso por su interior de otro rbol

macizo. El inters radica en que las tensiones debidas al momento torsor son

decrecientes cerca del centro del rbol.

Acodado

Se emplean para transformar el movimiento alternativo en movimiento giratorio y

viceversa. Se presentan momentos tortores importantes en algunos tramos. Su

forma ya que no sigue una lnea recta sino de forma cigeal.

Imagen 03. Ejemplo de rbol

You might also like

- Soldadura de Raiz Abierta Con Ranura en V Proceso Smaw PDFDocument32 pagesSoldadura de Raiz Abierta Con Ranura en V Proceso Smaw PDFM Roberto Arancibia100% (2)

- Plan de Mantenimiento para Un TornoDocument24 pagesPlan de Mantenimiento para Un TornoAlexis100% (2)

- Formato WPQDocument2 pagesFormato WPQEduardo CartagenaNo ratings yet

- Tarea 4Document5 pagesTarea 4BriseidaNo ratings yet

- Diseño Por Daño SuperficialDocument3 pagesDiseño Por Daño SuperficialEdwin RodriguezNo ratings yet

- 2 ActuadoresDocument19 pages2 ActuadoresOflodor OrniNo ratings yet

- Ejerficios Fisica General 2Document2 pagesEjerficios Fisica General 2Michell NathaliaNo ratings yet

- Resumen de La Lectura 2Document2 pagesResumen de La Lectura 2Nadia Abigail Mestanza PerezNo ratings yet

- Ondas Estacionarias PDFDocument9 pagesOndas Estacionarias PDFluisa niñoNo ratings yet

- Qué Es El Arco Pulsado y para Qué SirveDocument2 pagesQué Es El Arco Pulsado y para Qué SirveTony Jesus Zapata Jacobo80% (5)

- Visualización de FlujoDocument6 pagesVisualización de FlujoCarlos DíazNo ratings yet

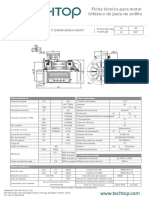

- Ficha Técnica para Motor Trifásico de Jaula de Ardilla: Tipo T2A 112M2-4 I112M405,55&6AC0000T Posición de MontajeDocument1 pageFicha Técnica para Motor Trifásico de Jaula de Ardilla: Tipo T2A 112M2-4 I112M405,55&6AC0000T Posición de MontajeLUISA FERNANDA SALDARRIAGA VASCONo ratings yet

- Ejercicios Resueltos Efecto Doppler IIDocument8 pagesEjercicios Resueltos Efecto Doppler IImelitta patricia valdez mendozaNo ratings yet

- Turbina EólicaDocument3 pagesTurbina EólicaalexanderNo ratings yet

- Solucionario de Examen Parcial - EC114-G - 2018 - IDocument10 pagesSolucionario de Examen Parcial - EC114-G - 2018 - IMAURICIO ALEJANDRO RIVERA MIRAVALNo ratings yet

- 2 Circuito Basico y Motores ElectricosDocument11 pages2 Circuito Basico y Motores ElectricosAlejandro Vasquez0% (1)

- ESTABILIDAD II A (COMPLEMENTO de Ellásticas de Deformación y Cálculo de Desplazamientos) PDFDocument4 pagesESTABILIDAD II A (COMPLEMENTO de Ellásticas de Deformación y Cálculo de Desplazamientos) PDFDCHNo ratings yet

- 2017 M18 Pilar Viga Dimensionar FlexocompresionDocument21 pages2017 M18 Pilar Viga Dimensionar FlexocompresionLelén López ArancibiaNo ratings yet

- Trabajo Energia FisicaDocument4 pagesTrabajo Energia FisicawalterNo ratings yet

- Reguladores Compacto Integral Dos Etapas Marshall (1) 2Document1 pageReguladores Compacto Integral Dos Etapas Marshall (1) 2DavidNo ratings yet

- Pract BDocument16 pagesPract Btulio rojas0% (1)

- Cuanto AprendiDocument3 pagesCuanto AprendiSvimx Vilchez MinayaNo ratings yet

- 5 2 Catastro Palas Todas Las Marcas V3Document6 pages5 2 Catastro Palas Todas Las Marcas V3Hernan Gutierrez Aguilera100% (2)

- LS160 200HP Manual de Partes 02250246-490 (r03) - EsDocument206 pagesLS160 200HP Manual de Partes 02250246-490 (r03) - Esangel.reyesNo ratings yet

- Analisis de Vibraciones Lab4Document10 pagesAnalisis de Vibraciones Lab4Luis RamirezNo ratings yet

- PAula 1Document3 pagesPAula 1alexNo ratings yet

- Criterios para Cargas Dinamicas PDFDocument90 pagesCriterios para Cargas Dinamicas PDFosiris sagastumeNo ratings yet

- Ficha Motor para VOLVO D 9 A 260 Euro 3 - 57669Document1 pageFicha Motor para VOLVO D 9 A 260 Euro 3 - 57669Antony TroconisNo ratings yet

- Ejemplos de CerchasDocument2 pagesEjemplos de CerchasJuan Camilo Rojas VasquezNo ratings yet

- Equipos Mecanicos.Document20 pagesEquipos Mecanicos.Kary JimenezNo ratings yet