Professional Documents

Culture Documents

Reparacion de Carbonatacion

Uploaded by

Diana CristinaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Reparacion de Carbonatacion

Uploaded by

Diana CristinaCopyright:

Available Formats

PROBLEMA

a alcalinidad natural del cemento (pH cerca de 12) asegura la proteccin frente a

la corrosin de las armaduras metlicas del hormign armado. Cuando disminuye

el pH aumenta el riesgo de corrosin.

Algunos elementos del medio ambiente, como el gas carbnico (polucin),

anhdrido sulfuroso (lluvia cida), provocan la disminucin del pH del hormign

(fenmeno de carbonatacin del hormign) y por tanto la prdida de proteccin de

las armaduras.

La carbonatacin del hormign es un fenmeno lento. Por ejemplo en un hormign

bien dosificado en cemento (350 kg/m3) la profundidad a la que llega la

carbonatacin es de 4 mm en dos aos, 10 mm en 8 aos, 20 mm en 25 aos.

Cuando las armaduras metlicas no estn protegidas, y entran en contacto con el

agua o la humedad, se oxidan. El xido aumenta el volumen de la armadura. Este

aumento de volumen provoca que el hormign estalle.

En ocasiones la degradacin del hormign aparece rpidamente, porque desde su

puesta en obra, est fisurado, mal dosificado, es poroso. El medio ambiente es

agresivo. Las armaduras deben estar cubiertas con 2 cm de hormign como

mnimo.

La reparacin debe restablecer las caractersticas propias del hormign: un pH

alcalino. Proteccin contra la penetracin de agua. Resistencia al medio ambiente.

Resistencia y dureza original.

SOLUCION

PREPARACION DEL SOPORTE

Sondear las superficies para detectar las zonas poco resistentes o despegadas.

Picar las zonas a reparar formando aristas rectas, con el fin de asegurar un buen

anclaje de Mortero reparador con el hormign.

Descarnar completamente las armaduras oxidadas. Eliminar el xido con la ayuda

de un cepillo o con chorreo de arena. Eliminar todo el polvo, para asegurar la

adherencia de Mortero reparador .

Aplicar con un pincel 2 capas espesas de imprimacin antixido, slo sobre las

armaduras teniendo cuidado de manchar lo menos posible el hormign. Debe

estar completamente seco antes de aplicar Mortero reparador .

MODO DE EMPLEO

Mojar con agua limpia las zonas a reparar y esperar hasta que el hormign

absorba el agua. El hormign debe estar hmedo, no chorreando.

Amasar Mortero reparador con 3,5 litros de agua por bolsa. Extender el producto

con un cucharn. Para conseguir una buena adherencia, apretar Mortero reparador

fuertemente sobre el hormign. Aplicar en capas sucesivas hasta conseguir el

espesor deseado (mx.10 cm).

Realizar el acabado con la ayuda de un fratazo. Si se ha encofrado, esperar

aproximadamente 2 horas antes de retirar las placas. Proteger la aplicacin de los

agentes metereolgicos (lluvia, sol, viento, hielo,...).

Contenido

[ocultar]

1 Descripcin General

2 Campo de Aplicacin

3 Objetivo

4 Anlisis Previos / Prescripciones Generales / Diagnstico

4.1 Degradaciones del hormign armado

4.2 Concepto de carbonatacin

4.3 Efectos de la carbonatacin

4.4 Proteccin frente a la carbonatacin

4.5 Permeabilidad al vapor de agua y al CO2

4.6 Materiales empleados

5 Procedimiento de Ejecucin

5.1 Preparacin de los soportes

5.2 Aplicacin

6 Ensayos de Control de Ejecucin

6.1 Antes de los trabajos

6.2 Finalizados los trabajos

7 Recomendaciones Especiales

7.1 Compatibilidad

7.2 Condiciones de almacenamiento

7.3 Limpieza de herramientas

7.4 Medidas de precaucin

8 Artculos Relacionados

9 Enlaces Externos

Descripcin General

Se pretende dar una visin general sobre la proteccin del hormign frente al

dixido de carbono presente en el aire a fin y efecto de evitar que queden

mermadas sus propiedades fsico-qumicas.

Campo de Aplicacin

Este procedimiento es aplicable a vigas, pilares y dems elementos estructurales

cuyo acabado final seamortero u hormign armado que puedan verse afectados

por la carbonatacin.

Objetivo

El presente Pliego de Condiciones tiene por objeto determinar las condiciones en

que deben realizarse los trabajos de proteccin anticarbonatacin en superficies

de mortero u hormign armado.

Anlisis Previos / Prescripciones Generales / Diagnstico

Degradaciones del hormign armado

Las degradaciones en el hormign tienen su origen en causas muy diversas,

basadas principalmente en:

Falta de compacidad y de impermeabilidad.

Defectuosa disposicin de las armaduras.

Accin de agentes exteriores agresivos.

Corrosin de las armaduras.

Deficiente calidad del hormign por otros factores.

La corrosin de las armaduras prximas a la superficie ocasiona fisuracin y

fractura o fragmentacin del hormign.

Una vez iniciado este proceso es irreversible si no se emprende la reparacin a su

debido tiempo.

Las causas principales de dicho proceso esencialmente son:

La carbonatacin del hormign.

Presencia de iones despasivantes: (Cl-)

Pilas de pH diferencial y de aireacin diferencial.

Pilas galvnicas.

Corrientes errticas.

En el presente Pliego, se tratarn los procedimientos para la proteccin del

hormign armado frente a problemas de carbonatacin.

Concepto de carbonatacin

Proceso fsico-qumico derivado de la reaccin entre el dixido de carbono del aire

y el hidrxido clcico libre, procedente de la hidratacin de alita y la belita.

La carbonatacin es un proceso superficial ligado a las concentraciones de CO2

presentes en el aire, a la presencia de humedad y a la temperatura ambiente. El

contenido de dioxido de carbono en aire oscila entre el 0.03%, alcanzando valores

superiores al 0.10% en atmosferas agresivas.

Segn las recomendaciones de Cembureau, se distinguen distintos grados de

ataques qumicos del agua en funcin de la concentracin de CO2 .

la reaccin progresa hacia el interior, reduciendo la basicidad del hormign. Pasa

de un pH 11, 12 a un pH < 9, lo que coloca a las armaduras en zona despasivada.

Efectos de la carbonatacin

El descenso del pH del hormign, provoca un ascenso de la velocidad

de corrosin de las armaduras.

Los efectos sistemticos de la corrosin sern:

Aparicin de tensiones radiales.

Fisuracin del recubrimiento, en la direccin de la armadura.

Desprendimiento del recubrimiento

Armaduras al descubierto.

Proteccin frente a la carbonatacin

Las propiedades que se deben exigir a los revestimientos protectores vienen

condicionadas por las solicitaciones a las que van a estar sometidas.

A continuacin se enumeran las propiedades exigibles de forma general:

Resistencia a la intemperie.

Adherencia

Impermeabilidad al agua y a los cloruros

Resistencia a la difusin de gases, tales como CO2 , vapor de agua y oxgeno.

Permeabilidad al vapor de agua para permitir que el hormign transpire.

Resistencia a los cambios trmicos.

Resistencia a la abrasin

Resistencia a los agentes qumicos.

Esttica agradable.

Permeabilidad al vapor de agua y al CO2

Para conocer el grado de eficacia de un producto frente a carbonatacin, as como

para evitar problemas derivados de la impermeabilidad total (no transpiracin del

hormign) se establecen los coeficientes Ho2 y co2.

Este factor representa la relacin de proporcin entre la resistencia a la difusin

de un gas en relacin a la del aire.

La resistencia al CO2 se define como:

SDCO2 se expresa en m y representa el espesor de una capa de aire que

ofrecera, tericamente, la misma resistencia a la difusin del dioxido de carbono

ofrecida por la pelcula del producto aplicado.

La proteccin frente a carbonatacin se considera suficiente cuando:

SDCO2 > 50 m

La resistencia al vapor de agua tambin ha sido definida por los mismos

investigadores como:

SDHO2 se expresa en m y representa el espesor de una capa de aire que

ofrecera, tericamente, la misma resistencia a la difusin del vapor de agua

ofrecida por la pelcula del producto aplicado.

Para permitir la transpiracin es necesario al menos:

Materiales empleados

Productos base

Pintura anticarbonatacin para hormigones y morteros, monocomponente, a base

de resinas acrlicas en dispersin acuosa que produce un aspecto mate.

Pintura de proteccin plastoelstica, monocomponente, a base de una dispersin

acuosa de resinas acrlicas con la propiedad de puentear fisuras incluso a

temperaturas negativas.

Revestimiento elstico para regularizacin y tapaporos de hormign y mortero,

monocomponente de resinas acrlicas en dispersin.

Productos complementarios

Imprimacin de un solo componente, a base de resinas vinlicas en base

disolvente, que mejora la adhesin en superficies de hormign o mortero.

Imprimacin de un solo componente, en base de resinas acrlicas en dispersin

acuosa, que mejora la adhesin en superficies de hormign o morteros.

Procedimiento de Ejecucin

Preparacin de los soportes

El soporte debe estar sano, compacto, limpio y exento de polvo, suciedad,

lechadas superficiales, partculas sueltas, restos de desencofrantes y restos de

otros oficios, mediante repicado o cualquier otro tipo de procedimiento manual o

preferiblemente mecnico.

Realizadas las operaciones de saneado y con el fin de obtener superficies

totalmente limpias, stas se sometern a cualquiera de los sistemas que a

continuacin se indican:

Agua a alta presin.

Consiste en proyectar sobre el soporte agua con una presin mnima de 150 atm.,

mediante un equipo especial, a travs de una lanzadera provista de una boquilla

adecuada y con una presin en bomba controlada con un manmetro.

Chorro de arena.

Consiste en proyectar sobre el soporte un chorro de arena de slice mediante un

compresor de caudal variable en funcin de la distancia al soporte, con una

presin de 7 atm. aproximadamente. La granulometra de la arena estar

comprendida entre 1 y 2 mm. y el operario que realice el trabajo actuar provisto

de una escafandra protectora ventilada con aire fresco.

Chorro de agua-arena.

Sistema combinacin de los otros mencionados, en el que se utiliza bsicamente

el equipo de chorro de agua a alta presin y una lanza de proyeccin con un

dispositivo que permite incorporar la arena de slice en la boquilla. (Efecto Venturi).

Otros tipos:

- Pistola de aire comprimido, con agujas.

- Limpieza con chorro de vapor.

Efectuadas las fases de saneado y limpieza se recomienda llevar a cabo ciertos

controles que permitan determinar si los soportes reunen las condiciones

necesarias y suficientes para continuar las sucesivas etapas del proceso. Estos

controles pueden ser:

-Pasando la mano sobre el soporte comprobar la existencia de polvo u otras

partculas sueltas.

-Golpeando la superficie del soporte con un martillo u otro objeto contundente, se

puede detectar la existencia de zonas huecas o mal adheridas.

Con un destornillador, cuchillo o cualquier objeto punzante es posible determinar

la cohesin del hormign, as como las zonas blandas o degradadas que se rayan

con relativa facilidad.

-Mojando con agua el soporte se comprobar la existencia de restos de

desencofrante pinturas de silicona u otros productos que den lugar a la formacin

de perlas o gotas de agua en la superficie.

Aplicacin

Utiles y herramientas

Mezclado:

-Manualmente utilizando las herramientas tradicionales.

-Mecnicamente mediante una batidora elctrica de baja velocidad (300r.p.m.)

provista de un hlice de 10 a 15 cm. de dimetro.

-Recipiente: con asa y de boca y fondo anchos.

Ejecucin manual:

Mediante brocha, rodillo o llana segn el caso. Consultar las Hojas Tcnicas.

Ejecucin mecnica (por proyeccin):

Las pinturas se puede aplicar mediante pistola air-less.

Caractersticas del equipo Air-less:

-Presin de 180 bar.

-Boquilla de 0,380,66 mm.

-Angulo de aplicacin de 50/60.

Ensayos de Control de Ejecucin

Antes de los trabajos

Se pueden realizar los siguientes ensayos:

-Profundidad de carbonatacin

-Ensayos de resistencias mecnicas del soporte

-Evaluacin de la compatibilidad con la superficie a pintar

Finalizados los trabajos

Pueden realizarse los siguientes ensayos:

-Medida de tolerancias superficiales

-Ensayo de adherencia. Mtodo de traccin.

Recomendaciones Especiales

Compatibilidad

Las pinturas anticarbonatacin para hormigones y morteros, monocomponente, a

base de resinas acrlicas en dispersin acuosa pueden ser usadas en trabajos de

repintado sin usar imprimacin, siempre que la capa antigua haya sido

convenientemente limpiada. Las capas antiguas, y que an posean buena

adherencia alsoporte, pueden incluso ser recubiertas sin problemas mediante la

mencionada pintura una vez limpias.

Condiciones de almacenamiento

Conservar los productos en sus envases de origen bien cerrados y no

deteriorados, almacenados al abrigo de las heladas.

Limpieza de herramientas

-La limpieza de los tiles y herramientas se realizar con agua inmediatamente

despus de su uso, siempre y cuando en la ficha tcnica del producto no se

recomiende otro sistema.

Medidas de precaucin

Deben respetarse las instrucciones de seguridad impresas en la etiqueta y los

reglamentos locales vigentes.

La imprimacin de un solo componente, a base de resinas vinlicas en base

disolvente es inflamable.

Durante la aplicacin en locales cerrados o poco ventilados es preciso disponer de

una buena ventilacin.

En estado lquido estos productos contaminan el agua, por lo que no deben ser

vertidos en desages, cursos de agua o terreno.

You might also like

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409From EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Rating: 2 out of 5 stars2/5 (1)

- Tecnología Del HormigónDocument111 pagesTecnología Del HormigónJoyce Oviedo100% (1)

- Sandblasting - Recubrimientos y Control de CalidadDocument166 pagesSandblasting - Recubrimientos y Control de CalidadFernando Medina100% (5)

- Cancion Al Arbol Del OlvidoDocument3 pagesCancion Al Arbol Del OlvidoMirii Kolakau50% (4)

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesFrom EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesRating: 5 out of 5 stars5/5 (1)

- Reportes MMDocument4 pagesReportes MMmaria_zuvanic0% (1)

- Visual Basic 2008 TutorialDocument172 pagesVisual Basic 2008 TutorialinuyashabdiNo ratings yet

- Abrasion y ErosionDocument17 pagesAbrasion y ErosionCesar Cisneros LozaNo ratings yet

- Carbonatación en El ConcretoDocument12 pagesCarbonatación en El ConcretoMario Alvarez UrueñaNo ratings yet

- Presentacion Uso de Aditivos para Concreto y Ventajas en Los P.C. UniDocument54 pagesPresentacion Uso de Aditivos para Concreto y Ventajas en Los P.C. UniJaime MaximilianoNo ratings yet

- Invias 2015 Manual de Tuneles para ColombiaDocument356 pagesInvias 2015 Manual de Tuneles para ColombiaJon Pruitt83% (6)

- Como Evitar La Corrosion en Ambientes HumedosDocument8 pagesComo Evitar La Corrosion en Ambientes HumedosniezchenNo ratings yet

- Calculo de Coordenadas CartograficasDocument17 pagesCalculo de Coordenadas CartograficasmisgedacoNo ratings yet

- Calculo de Coordenadas CartograficasDocument17 pagesCalculo de Coordenadas CartograficasmisgedacoNo ratings yet

- Ramos y Plata-Historia Agraria y Faccionalismo Político en La Huasteca HidalguenseDocument195 pagesRamos y Plata-Historia Agraria y Faccionalismo Político en La Huasteca HidalguenseCedicar Ac100% (1)

- Anclaje Roberto U.Document214 pagesAnclaje Roberto U.Jesus SilvaNo ratings yet

- Métodos de Recolección de DatosDocument19 pagesMétodos de Recolección de DatosGabriel Masao Siegfried NemotoNo ratings yet

- Carbonatación en El HormigónDocument2 pagesCarbonatación en El HormigónIQCALLAN100% (1)

- Carbonatación Del Concreto ¿Cómo Detectarla - 360 en ConcretoDocument1 pageCarbonatación Del Concreto ¿Cómo Detectarla - 360 en ConcretoVictor VallejoNo ratings yet

- La CarbonataciónDocument11 pagesLa CarbonataciónAlfredo AstoNo ratings yet

- ACI 201 Resumen Cap 4 y 7Document3 pagesACI 201 Resumen Cap 4 y 70211720044 NATALYA CAROLINA RODRIGUEZ VARGAS ESTUDIANTE ACTIVONo ratings yet

- Revestimientos IndustrialesDocument8 pagesRevestimientos IndustrialesYanick SuárezNo ratings yet

- Corrosión en Estructuras Marinas - PPT PARA PARCIAL PENDIENTE SIMITI Y REYNADocument21 pagesCorrosión en Estructuras Marinas - PPT PARA PARCIAL PENDIENTE SIMITI Y REYNAMeraki Ne100% (2)

- Resumen de La Norma NTC 5557Document7 pagesResumen de La Norma NTC 5557Dagoberto CabralesNo ratings yet

- Ataque Por GasesDocument7 pagesAtaque Por GasesDaniel Dionicio PalaciosNo ratings yet

- La Carbonatación DDocument8 pagesLa Carbonatación DAnii TorresNo ratings yet

- POR QUÉ La Corrosión Del Acero Es Una PreocupaciónDocument180 pagesPOR QUÉ La Corrosión Del Acero Es Una PreocupaciónJhunior BecerraNo ratings yet

- Concreto en Clima FrioDocument6 pagesConcreto en Clima FrioAlexAlfredoGarciaNo ratings yet

- Resolucion de Examenes de Tecnologia Del ConcretoDocument8 pagesResolucion de Examenes de Tecnologia Del ConcretoJim Raynor Cris RonaldNo ratings yet

- Patología en RepresasDocument36 pagesPatología en RepresasOrlando TorresNo ratings yet

- Morteros DefinicionesDocument51 pagesMorteros DefinicionesPercy Marcopolo Fuentes LopezNo ratings yet

- Clase 4 REV0Document25 pagesClase 4 REV0CESAR ANTONY PUGSIO HUAMANNo ratings yet

- Concreto Resistente A ClorurosDocument19 pagesConcreto Resistente A ClorurosJuan Camilo Lopez JuradoNo ratings yet

- Investigacion Problemas Del ConcretoDocument5 pagesInvestigacion Problemas Del ConcretoLourdes CariasNo ratings yet

- Mantenimiento Del HormigónDocument21 pagesMantenimiento Del HormigónPablo SevillanoNo ratings yet

- Clase 1Document11 pagesClase 1matias gomezNo ratings yet

- Mitigar El Problema de CarbonataciónDocument4 pagesMitigar El Problema de CarbonataciónAlexandra CastroNo ratings yet

- Propiedades Fisicas y Mecanicas Del Cemento PortlandDocument7 pagesPropiedades Fisicas y Mecanicas Del Cemento PortlandEfrain FernandezNo ratings yet

- Es Importante El Curado Del Concreto para Alcanzar La Resistencia NecesariaDocument17 pagesEs Importante El Curado Del Concreto para Alcanzar La Resistencia NecesariaEmerson SGNo ratings yet

- Aditivos para Evitar Corrosion en AceroDocument7 pagesAditivos para Evitar Corrosion en AceroSalo GalarzaNo ratings yet

- MARCO TEÓRICO - Carbonatación Del ConcretoDocument6 pagesMARCO TEÓRICO - Carbonatación Del ConcretoYerson Pajares AlvitresNo ratings yet

- 8c Concreto PDFDocument98 pages8c Concreto PDFGonzaloNo ratings yet

- Propíedades y Aplicaciones Del Concreto celularEL CONCRETO CELULARDocument13 pagesPropíedades y Aplicaciones Del Concreto celularEL CONCRETO CELULARAlejandra ChoraNo ratings yet

- CORROSIONDocument7 pagesCORROSIONCesar JimenezNo ratings yet

- Inhibidores de CorrosiónDocument13 pagesInhibidores de CorrosiónMar FlorNo ratings yet

- Concret oDocument23 pagesConcret oMijail Nils Lopez CarpioNo ratings yet

- Tecnología Del HormigónDocument29 pagesTecnología Del Hormigónmarco jaraNo ratings yet

- Abrasion - Erosion - Cavitacion - CorrosionDocument24 pagesAbrasion - Erosion - Cavitacion - Corrosionkarlayelyiyo100% (3)

- Proteccion de HºDocument2 pagesProteccion de HºRodrigo CarrazcoNo ratings yet

- Diapositivas CarbonatacionDocument28 pagesDiapositivas CarbonatacionJose AngelNo ratings yet

- Hormigón C-1Document29 pagesHormigón C-1Cristhian HerreraNo ratings yet

- Protección y Curado de HormigonDocument3 pagesProtección y Curado de Hormigonhernan382No ratings yet

- Informe Final de Laborator TecnoconcreteDocument26 pagesInforme Final de Laborator TecnoconcreteHonatan Chalco ValenzuelaNo ratings yet

- Cementacion de PozosDocument20 pagesCementacion de PozosJaredShanowZernaQuinterosNo ratings yet

- Vocabulario TécnicoDocument23 pagesVocabulario TécnicoHerbert Williams Carlos CayhuallaNo ratings yet

- Aditivos en La ConstrucciónADITIVOS EN LA CONSTRUCCIÓNDocument62 pagesAditivos en La ConstrucciónADITIVOS EN LA CONSTRUCCIÓNO Ivan Rojas MejíaNo ratings yet

- 003 MBS - Online - Webinars - Protección Del Hormigón - 150 - RedDocument52 pages003 MBS - Online - Webinars - Protección Del Hormigón - 150 - Redimde2No ratings yet

- Examne para La CasaDocument3 pagesExamne para La CasaPablo Huanca RamirezNo ratings yet

- Diapositivas CarbonatacionDocument28 pagesDiapositivas CarbonatacionJose AngelNo ratings yet

- Patologias Del ConcretoDocument14 pagesPatologias Del Concretomariby puoNo ratings yet

- Curado Del Concreto FrescoDocument10 pagesCurado Del Concreto FrescoCésar A. Torres SeminarioNo ratings yet

- Incorporadores de AireDocument34 pagesIncorporadores de AireEdwin Chambi Livise83% (6)

- Obras y Protagonistas - EdDocument3 pagesObras y Protagonistas - Edmile2023No ratings yet

- Principales Patologías en El ConcretoDocument14 pagesPrincipales Patologías en El ConcretoMateo VillaNo ratings yet

- Aditivos Reductores de ContracciónDocument5 pagesAditivos Reductores de Contracciónalfri7No ratings yet

- Patologías Del HormigónDocument18 pagesPatologías Del HormigónKatherine Quiroz Silva100% (1)

- Concreto EndurecidoDocument15 pagesConcreto EndurecidoKathia Rousth Aliaga ArevaloNo ratings yet

- CarbonataciónDocument7 pagesCarbonataciónAngelo CochachinNo ratings yet

- Puentes de CalatravaDocument19 pagesPuentes de CalatravaDiana CristinaNo ratings yet

- Argos FT MicrocementoUsoInyeccionesDocument2 pagesArgos FT MicrocementoUsoInyeccionesDiana CristinaNo ratings yet

- Manual de Interventoría de Obra PúblicaDocument55 pagesManual de Interventoría de Obra PúblicaNéstorRamosSánchez100% (1)

- Msoamb-mn-In-4 Inst Gestion y Adquisicion PredialDocument3 pagesMsoamb-mn-In-4 Inst Gestion y Adquisicion PredialDiana CristinaNo ratings yet

- Tuneles de EspanyaDocument151 pagesTuneles de EspanyaMarcus Lindon100% (1)

- Codigo EjerciciosDocument2 pagesCodigo EjerciciosDiana CristinaNo ratings yet

- Mallas-Electro 161220134 PDFDocument1 pageMallas-Electro 161220134 PDFDiana CristinaNo ratings yet

- Talud InfinitoDocument4 pagesTalud InfinitoDiana CristinaNo ratings yet

- Tablas Diseño PcaDocument7 pagesTablas Diseño PcaDiana CristinaNo ratings yet

- Presentación Plan de NegociosDocument37 pagesPresentación Plan de NegociosDiana CristinaNo ratings yet

- Métodos de Diseño RígidosDocument5 pagesMétodos de Diseño RígidosDiana CristinaNo ratings yet

- Manual de MidasDocument47 pagesManual de MidasDiana CristinaNo ratings yet

- Traduccion Articulo Los Problemas Del Peso Explican Los Retornos de Las Operaciones de Acarreo de Divisas ?Document8 pagesTraduccion Articulo Los Problemas Del Peso Explican Los Retornos de Las Operaciones de Acarreo de Divisas ?Diana CristinaNo ratings yet

- 623 Especificación Invias AnclajesDocument8 pages623 Especificación Invias AnclajesDiana CristinaNo ratings yet

- Presentación Plan de NegociosDocument37 pagesPresentación Plan de NegociosDiana CristinaNo ratings yet

- Boletin N-6 Dise-O y Control de Tuneles Con Civil 3DDocument11 pagesBoletin N-6 Dise-O y Control de Tuneles Con Civil 3DCivil SerranoNo ratings yet

- Diseño de Pavimentos SHELLDocument9 pagesDiseño de Pavimentos SHELLDiana CristinaNo ratings yet

- Procedimiento Estimar La CapacidadDocument6 pagesProcedimiento Estimar La CapacidadDiana CristinaNo ratings yet

- Diseño de Pavimentos SHELLDocument9 pagesDiseño de Pavimentos SHELLDiana CristinaNo ratings yet

- Tasas Interes CalculadoraDocument4 pagesTasas Interes Calculadoraperdomo8090No ratings yet

- Registro Geomecanico Variante San Francisco-Mocoa: InalteradaDocument2 pagesRegistro Geomecanico Variante San Francisco-Mocoa: InalteradaDiana CristinaNo ratings yet

- Situación General: InalteradaDocument2 pagesSituación General: InalteradaDiana CristinaNo ratings yet

- Asentamiento ZapatasDocument6 pagesAsentamiento ZapatasDiana CristinaNo ratings yet

- RMR y QDocument1 pageRMR y QDiana CristinaNo ratings yet

- Codigo EjerciciosDocument2 pagesCodigo EjerciciosDiana CristinaNo ratings yet

- EducamosCLM Seguimiento EducativoDocument1 pageEducamosCLM Seguimiento EducativoJuan José Bernal ParraNo ratings yet

- Pies en Polvorosa ComentarioDocument9 pagesPies en Polvorosa ComentariocepermotrilNo ratings yet

- Guia de LaboratorioDocument69 pagesGuia de LaboratorioJhin SaavedraNo ratings yet

- Adicionales de Obra Por ContrataDocument9 pagesAdicionales de Obra Por ContrataAntonio OtazúNo ratings yet

- STC14089-2015. Mora Juzgados.Document10 pagesSTC14089-2015. Mora Juzgados.Maria de los angeles Pinzon bermudezNo ratings yet

- TC 06431 2518ac1 3 Pinza Amperimétrica Prasek Pr-54 Fatcom S.A.C.Document2 pagesTC 06431 2518ac1 3 Pinza Amperimétrica Prasek Pr-54 Fatcom S.A.C.Lino AsturimaNo ratings yet

- Informe Del Parque de Los ArrierosDocument10 pagesInforme Del Parque de Los ArrierosYessicapaola251213No ratings yet

- AforoDocument2 pagesAforoDIEGO OVANDONo ratings yet

- Estudio Técnico Sobre El Nivel de Adopción de Las Tecnologias de Desarrollo de Software en El Municipio de SonsonateDocument114 pagesEstudio Técnico Sobre El Nivel de Adopción de Las Tecnologias de Desarrollo de Software en El Municipio de SonsonateRemberto ContrerasNo ratings yet

- Examen Powerpoint T2 PDFDocument1 pageExamen Powerpoint T2 PDFgerardgm6094No ratings yet

- 2010 - Vergara - Memoria Auditiva Inmediata y Procesos de Lectura en Estudiantes de Quinto Grado de Una Institución Pública de Playa RímacDocument111 pages2010 - Vergara - Memoria Auditiva Inmediata y Procesos de Lectura en Estudiantes de Quinto Grado de Una Institución Pública de Playa Rímacyango chevarriaNo ratings yet

- Reglamento de Establecimientos de HospedajeDocument9 pagesReglamento de Establecimientos de HospedajelizmeraavendanoNo ratings yet

- Encuesta JHDocument3 pagesEncuesta JHJose Agustin Huanilo ReyesNo ratings yet

- Reproduccion AsexualDocument2 pagesReproduccion AsexualFernandaNo ratings yet

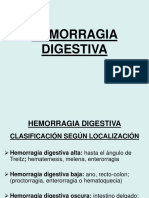

- Hemorragia DigestivaDocument59 pagesHemorragia Digestivatitolivio89No ratings yet

- Análisis Caso StarbucksDocument5 pagesAnálisis Caso StarbucksCarlos OrtegaNo ratings yet

- Los Grupos SocialesDocument8 pagesLos Grupos SocialesSebastian Fiallos MartinezNo ratings yet

- Bloqueo de EquiposDocument14 pagesBloqueo de EquiposElita E. VerdugoNo ratings yet

- Guía de Ejercicios - Intro A La EconomíaDocument13 pagesGuía de Ejercicios - Intro A La EconomíaCliff Orlando Bahamondes PobleteNo ratings yet

- Folleto de MesDocument36 pagesFolleto de MesAlejandra L. ArreguinNo ratings yet

- Planteamiento Del ProblemaDocument2 pagesPlanteamiento Del ProblemaAmeth trinidadNo ratings yet

- La Memoria TrabajoDocument1 pageLa Memoria TrabajoRosalva Zapata0% (1)

- Diseño de Canal Colector, Vertedero y Colchon DisipardorDocument29 pagesDiseño de Canal Colector, Vertedero y Colchon DisipardorNicolas GaticaNo ratings yet

- Matriz de ConsistenciaDocument2 pagesMatriz de ConsistenciaNayelli Sarmiento Canaza100% (2)

- La Insulina y GlucagónDocument5 pagesLa Insulina y GlucagónCamila angeles velázquez0% (1)

- Cuadro Comparativo - Aplicaciones-InformaticasDocument7 pagesCuadro Comparativo - Aplicaciones-InformaticasLeonel Rojas UrangoNo ratings yet