Professional Documents

Culture Documents

Tecnologia Do PVC 2a Edição - 22

Uploaded by

TTaddictOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tecnologia Do PVC 2a Edição - 22

Uploaded by

TTaddictCopyright:

Available Formats

Tecnologia do PVC

2 edio | Revista e ampliada

AF-1pagina.indd 1 4/12/06 11:44:24 AM

Tecnologia do PVC 2006 Braskem

Concepo e organizao Luciano R. Nunes

Coordenao Antonio Rodolfo Jr.

Autores Antonio Rodolfo Jr., Luciano R. Nunes,

Wagner Ormanji

Consultoria e Elias Hage Jr., Jos Augusto Marcondes Agnelli

reviso tcnica e Luiz Antonio Pessan

Editor Vicente Wissenbach

Editor executivo Eugnio Alex Wissenbach

Projeto grfico Vivaldo Tsukumo

Capa Keenwork Design

Edio ProEditores Associados Ltda.

Rua Luminrias, 94

05439-000, So Paulo, SP

Tel./fax: 11 3864-7477

e-mail: atendimento@prolivros.com.br

www.prolivros.com.br

Tecnologia do PVC

2

Ficha catalogrfica

Nunes, Luciano Rodrigues, concepo e org.; Rodolfo Jr., Antonio, coord.

R_t Tecnologia do PVC / Antonio Rodolfo Jr., Luciano Rodrigues

Nunes, Wagner Ormanji; consultoria e reviso tcnica: Elias Hage Jr.,

Jos Augusto Marcondes Agnelli, Luiz Antonio Pessan. So Paulo:

ProEditores / Braskem, 2002. 2 edio revista e ampliada.

2006

448 p. il. (figs e tabs.)

1. PVC. 2. PVC - Tecnologia. 3. PVC - Utilizao. 4. Monmeros.

5. Polmeros e elastmeros. 6. Reologia. I. Rodolfo Jr., Antonio, coord.

II. Ormanji, Wagner. III. Hage Jr., Elias. IV. Agnelli, Jos A. Marcondes.

V. Pessan, Luiz Antonio. VI. Ttulo.

CDD (18 ed) 668.4

Bibliotecria: Tatiana Douchkin CRB8/586

ISBN 85-7165-014-4

Braskem S.A.

E-mail: pvc@braskem.com.br

www.braskem.com.br

Tecnologia do PVC

2 edio | Revista e ampliada

Antonio Rodolfo Jr.

Luciano Rodrigues Nunes

Wagner Ormanji

Elias Hage Jr., Jos Augusto Marcondes Agnelli

e Luiz Antonio Pessan

AF-3pagina.indd 1 4/12/06 11:43:24 AM

Tecnologia do PVC Braskem, 2006

Concepo e organizao: Luciano Rodrigues Nunes

Coordenao: Antonio Rodolfo Jr.

Autores:

Antonio Rodolfo Jr. Engenheiro de Materiais formado pela Universidade Federal

de So Carlos (UFSCar) em 1994, com especializao em Engenharia de Materiais

pela Universidade Mackenzie em 1998, Administrao de Empresas pela Escola

Superior de Administrao de Negcios em 2001, Mestrado em Engenharia Civil

pela Escola Politcnica da Universidade de So Paulo em 2005 e MBA em Gesto

Empresarial pela Escola de Administrao de Empresas da Fundao Getlio

Vargas em 2005. Atualmente Gerente de Produtos e Servios da Unidade de

Negcios Vinlicos da Braskem.

Luciano Rodrigues Nunes Engenheiro de Materiais formado pela Universidade Federal

de So Carlos (UFSCar) em 1984, com ps-graduao em Administrao Mercadolgica

(CEAG) pela Fundao Getlio Vargas em 1990 e MBA Executivo Internacional pela

Fundao Instituto de Administrao da Faculdade de Economia e Administrao da

Universidade de So Paulo em 2003. Atualmente Gerente de Inovao e

Desenvolvimento de Mercado da Unidade de Negcios Vinlicos da Braskem.

Wagner Ormanji Qumico formado pela Universidade do ABC em 1984,

Matemtico pela Unicapital em 1996 e MBA Executivo em Gerenciamento de

Projetos pela Fundao Getlio Vargas em 2005. Atualmente Engenheiro de

Aplicao para Resinas de PVC Suspenso e Especialidades da Braskem.

Consultoria e reviso tcnica

Elias Hage Jr. Engenheiro de Materiais formado pela Universidade Federal de So Carlos

(UFSCar) em 1976, Mestre em Engenharia Mecnica pela Universidade Estadual de Campinas

(UNICAMP) em 1978 e PhD em Cincia das Fibras e dos Polmeros pela Universidade Estadual

da Carolina do Norte (NC State University, Estados Unidos) em 1983. Possui ps-doutoramento

em Blendas Polimricas pela Universidade do Texas (UT at Austin, Estados Unidos) em 1995.

Desde 1976 Professor do Departamento de Engenharia de Materiais (DEMa) - UFSCar.

Jos Augusto Marcondes Agnelli Engenheiro de Materiais formado pela Universidade Federal

de So Carlos (UFSCar) em 1974, Mestre em Engenharia Mecnica pela Universidade Estadual

de Campinas (UNICAMP) em 1978 e Doutor em Cincia e Tecnologia de Polmeros pelo Instituto

de Macromolculas Professora Eloisa Mano - Universidade Federal do Rio de Janeiro (UFRJ) em

1983. Desde 1974 Professor do Departamento de Engenharia de Materiais (DEMa) - UFSCar.

Luiz Antonio Pessan Engenheiro de Materiais formado pela Universidade Federal de So

Carlos (UFSCar) em 1984, Mestre em Engenharia de Materiais pela Universidade Federal de So

Carlos em 1987, PhD em Engenharia Qumica pela University of Texas at Austin (EUA) em 1993

e Ps-Doutorado em Blendas Polimricas pela University of Texas at Austin (EUA) em 1997.

Professor do Departamento de Engenharia de Materiais (DEMa) UFSCar desde 1986.

Colaboradores:

Ana Maria Camacho, Antonio Celso Ferraz, Antonio Luis Acetoze, Carolina Galo Martins,

Fbio Roberto Passador, Eliezer Gibertoni, Emerson Madaleno, Jos Enas de Carvalho,

Juliana Pereira Dias Alves, Karen Dias Salmn, Lucas Nao Horiuchi, Luiz Felipe Costa

Oliveira, Marcelo Natal, Murilo de Barros Feltran, Marcos Pinhel da Silva, Roberta Varella,

Roberto Serrano, Srgio Yai e Tamara Guinsburg Barlem.

Co-edio: Proeditores Associados Ltda. / Braskem.

Tecnologia do PVC

4

Sumrio

7 Apresentao

9 Apresentao da 2 edio

11 1. PVC e sua utilizao

14 2. PVC um material ambientalmente correto

16 3. Histrico da obteno das resinas de PVC

18 4. Conceitos bsicos sobre caractersticas moleculares de

polmeros

22 5. Matrias-primas e processos de obteno do monmero

cloreto de vinila (MVC)

30 6. Sntese do PVC

45 7. Aspectos morfolgicos das resinas de PVC obtidas pelos

diversos processos de polimerizao

53 8. Copolmeros vinlicos de importncia industrial

55 9. Ltices de PVC

56 10. Caractersticas das resinas de PVC

72 11. Aditivos

78 12. Plastificantes

97 13. Estabilizantes

111 14. Lubrificantes

114 15. Cargas e reforos

129 16. Auxiliares de processamento

131 17. Modificadores de impacto

133 18. Pigmentos

145 19. Agentes de expanso

149 20. Controladores de viscosidade

154 21. Solventes

158 22. Agentes promotores de adeso

160 23. Biocidas

161 24. Antiestticos

163 25. Antibloqueios e deslizantes (slip)

165 26. Retardantes de chama e supressores de fumaa

5

168 27. Outros aditivos

172 28. Blendas de PVC com outros polmeros

184 29. CPVC

186 30. Noes de reologia

196 31. Preparao de misturas de resinas de PVC com aditivos

207 32. Gelificao e fuso de resinas de PVC

224 33. Moldagem por extruso

237 34. Moldagem por injeo

244 35. Sopro

248 36. Calandragem

256 37. Espalmagem

268 38. Moldagem rotacional

270 39. Slush moulding

273 40. Imerso

276 41. Outros processos de moldagem de plastissis

281 42. Expanso mecnica de pastas de PVC

287 43. Reciclagem do PVC

291 44. Apndices

293 A - Resistncia qumica dos compostos de PVC

311 B - Propriedades de referncia dos compostos de PVC

319 C - PVC e o fogo

321 D - Normas de referncia

341 E - Glossrio de termos aplicados a polmeros

352 F - Tabela de converso de unidades

379 G - Tabela de peneiras-padro

380 H - Associaes de classe

395 I - Sites de interesse na Internet

401 J - Tabela peridica

414 45. Referncias

418 Instituto do PVC

423 Plastivida

426 Programa NEO PVC - Ncleo de Estudos Orientados do PVC

427 Projetando com PVC

429 ndice geral

438 ndice das figuras

446 ndice das tabelas

Tecnologia do PVC

6

Apresentao

Os produtos de PVC tm importante papel na qualidade de vida da

sociedade moderna, por meio de solues com excelente relao

custo/benefcio destinadas infra-estrutura e construo civil,

alm de seu emprego em calados, embalagens, brinquedos,

laminados tcnicos e outros bens durveis.

A Braskem est patrocinando a edio deste livro que se prope

servir de ferramenta para os atuais especialistas em PVC, e tam-

bm para o treinamento e consulta das novas geraes de espe-

cialistas que se faro necessrios para atender ao permanente

crescimento da indstria de transformao do PVC. Trata-se da

primeira publicao brasileira que aborda de forma especfica e

abrangente todos os aspectos relacionados tecnologia do PVC.

Nesta obra esto expressos os conhecimentos globais e atuali-

zados da cadeia produtiva do PVC, com destaque para as parti-

cularidades da indstria local, onde dispomos de grandes espe-

cialistas nos mais diferentes processos de transformao para

atendimento a distintos segmentos de aplicao, alm da sem-

pre valiosa contribuio dos fornecedores de aditivos e equipa-

mentos de transformao e perifricos. Todo esse conhecimento

foi consolidado neste livro por profissionais da Braskem, com a

inestimvel cooperao de docentes da Universidade Federal de

So Carlos.

Aspectos relacionados obteno do PVC pelos vrios processos

de polimerizao, assim como as caractersticas e as proprieda-

des das resinas de PVC, foram amplamente explorados. Dedica-

mos suficiente contedo sobre os mais diversos aditivos emprega-

dos aos compostos de PVC. Os diferentes processos de transfor-

mao, includos aqueles dedicados ao plastisol, tambm foram

abordados.

Considerando que, a partir da disseminao do emprego da Inter-

net, os conhecimentos e as informaes se multiplicam e se difun-

dem de forma exponencial, inclumos captulos nos quais podem

ser encontrados os endereos eletrnicos das principais associa-

es, entidades e instituies do mundo que se dedicam inds-

tria, ensino e pesquisa do plstico, destacando-se o PVC. Procu-

ramos incluir informaes valiosas para o nosso dia-a-dia, como

7

tabela de converso de unidades, comportamento ao fogo, resis-

tncia qumica, tabela peridica e seu uso entre outros conheci-

mentos, num apndice ao livro que o torna uma grande fonte de

consulta freqente.

Este livro representa uma contribuio evoluo tecnolgica da

cadeia produtiva do PVC, como meio de alcanar produtos que

atendam aos crescentes requisitos de desempenho a custos com-

patveis, permitindo o acesso de um nmero cada vez maior de

consumidores e a criao de solues para novas demandas.

Nosso compromisso com a gerao de resultados para a pros-

peridade das empresas a que servimos, alm da contribuio para

o bem-estar da sociedade a que pertencemos.

Nesse nosso papel, nada mais prtico que uma boa teoria.

Luciano R. Nunes

Tecnologia do PVC

8

9

Apresentao da 2 edio

A Braskem patrocina a segunda edio, revista e ampliada, do

livro Tecnologia do PVC.

Para o lanamento dessa edio contamos com a valiosa contri-

buio de profissionais que atuam na cadeia produtiva do PVC e

a dedicada participao de docentes da Universidade Federal de

So Carlos, em projeto liderado por profissionais da Braskem.

Os aspectos mais relevantes e de interesse da cadeia produtiva

desse polmero, incluindo captulos dedicados Gelificao e

Fuso do PVC, Nanocompsitos de PVC, CPVC (PVC Clorado) e

ao processo de expanso mecnica de plastisol, esto abordados

nessa nova edio.

Em apndice ao livro, inclumos tambm informaes sobre o Pro-

grama NEO PVC - Ncleo de Estudos Orientados do PVC, recm-

lanado pela Braskem, que se destina ao incentivo e divulgao de

pesquisas aplicadas em PVC. A partir do site www.neopvc.com.br

pode-se obter informaes completas sobre o programa e, inclusive,

acessar o livro, possibilitando download de seu contedo.

Com essas ferramentas estamos propondo estimular a contnua

busca de novos conhecimentos sobre o PVC e suas potencialida-

des, voltados gerao de solues inovadoras, ambientalmente

seguras e de desempenho comprovado. A integrao desse pro-

cesso um compromisso da Braskem.

Desejamos promover o desenvolvimento tecnolgico na convic-

o de que o domnio do conhecimento ferramenta essencial

para a inovao e o crescimento sustentado do PVC.

Boa leitura.

Luciano R. Nunes

Tecnologia do PVC

10

1. PVC e sua utilizao

O PVC o segundo termoplstico mais consumido em todo o mundo,

com uma demanda mundial de resina superior a 35 milhes de tone-

ladas no ano de 2005, sendo a capacidade mundial de produo de

resinas de PVC estimada em cerca de 36 milhes de toneladas ao ano.

Dessa demanda total, 21% foram consumidos na Amrica do Norte

(principalmente nos Estados Unidos), 20% na China, 18% nos pa-

ses da Europa Ocidental e 5% no Japo. O Brasil foi responsvel

pelo consumo de cerca de 2% da demanda mundial de resinas de

PVC. Esses dados mostram o potencial de crescimento da deman-

da de resinas de PVC no Brasil, uma vez que o consumo per capi-

ta, na faixa de 4,0 kg/hab/ano, ainda baixo se comparado com o

de outros pases. A tabela 1 apresenta dados de consumo per capi-

ta de PVC em diversos pases em comparao com o do Brasil.

Tabela 1 Dados de consumo per capita de PVC em alguns pases selecionados

Pas/Regio Consumo per capita (kg/hab/ano)

2004

Taiwan 41,9

Estados Unidos 21,1

Coria do Sul 20,0

Canad 18,8

Europa Ocidental 14,1

Japo 12,1

Europa Oriental 5,3

China 5,2

Colmbia 4,2

Brasil 4,0

Mxico 3,7

Oriente Mdio 3,3

Amrica do Sul 3,1

Argentina 2,8

Venezuela 1,8

Antiga URSS 1,8

ndia 0,8

frica 0,6

Mdia Mundial 4,6

Fonte: CMAI 2005.

11

O PVC o mais verstil dentre os plsticos. Devido necessidade

de a resina ser formulada mediante a incorporao de aditivos, o

PVC pode ter suas caractersticas alteradas dentro de um amplo

espectro de propriedades em funo da aplicao final, variando

desde o rgido ao extremamente flexvel, passando por aplicaes

que vo desde tubos e perfis rgidos para uso na Construo Civil

at brinquedos e laminados flexveis para acondicionamento de

sangue e plasma. A grande versatilidade do PVC deve-se, em

parte, tambm sua adequao aos mais variados processos de

moldagem, podendo ser injetado, extrudado, calandrado, espalma-

do, somente para citar algumas das alternativas de transformao.

Uma vez que a resina de PVC totalmente atxica e inerte, a esco-

lha de aditivos com essas mesmas caractersticas permite a fabri-

cao de filmes, lacres e laminados para embalagens, brinquedos

e acessrios mdico-hospitalares, tais como mangueiras para

sorologia e cateteres.

Exatamente por esses motivos, o PVC utilizado nos mais diver-

sos segmentos de mercado. A figura 1 ilustra os principais merca-

dos nos quais o PVC tem participao no Brasil.

As aplicaes diretamente ligadas Construo Civil (tubos e cone-

xes, perfis e fios e cabos principalmente) somam aproximadamente

62% da demanda total de PVC no Brasil. Nessas aplicaes o PVC

mostra excelente relao custo-benefcio se confrontado com a de

materiais concorrentes como a madeira, metais e cermicas, alm de

apresentar vantagens facilmente perceptveis em quesitos como com-

portamento antichama, resistncia qumica e ao intemperismo, isola-

mento trmico e acstico, facilidade de instalao, baixa necessidade

de manuteno e excelente acabamento e esttica, dentre outras. Vale

destacar que o segmento de perfis, o qual engloba chapas rgidas, o

de maior potencial de crescimento no Brasil, alavancado por aplica-

es em esquadrias, revestimentos internos e externos, diversos per-

fis de acabamento e displays para comunicao visual.

Nos segmentos de laminados e espalmados, a versatilidade do

PVC permite a confeco tanto de revestimentos para imitao de

couro quanto laminados reforados para aplicaes em proteo

do solo as chamadas geomembranas, passando por piscinas e

lonas para aplicaes diversas.

No segmento de calados o PVC surge como excelente opo para a

confeco de solados e outros componentes, expandidos ou compac-

tos, com os quais podem ser produzidos tanto sandlias inteiramente

moldadas em uma nica etapa quanto calados mais sofisticados, nos

quais acabamentos elaborados como transparncia ou brilho podem

ser dosados mediante a correta formulao do composto.

Tecnologia do PVC

12

No segmento de embalagens a versatilidade do PVC se mostra em

filmes esticveis e encolhveis, alm de frascos soprados nos mais

diversos tamanhos e formatos.

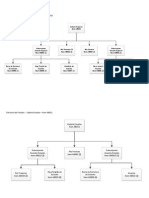

Figura 1 PVC no Brasil em 2005

Principais mercados de aplicao

Principais aplicaes por setor da economia

Principais processos de transformao

Fonte: Braskem.

1. PVC e sua utilizao

13

2. PVC

Um material ambientalmente correto

Devido sua estrutura molecular, o PVC obtido a partir de 57%

de insumos provenientes do sal marinho ou da terra (salgema), e

somente 43% de insumos provenientes de fontes no renovveis

como o petrleo e o gs natural. Estima-se que somente 0,25% do

suprimento mundial de gs e petrleo so consumidos na produ-

o do PVC. Vale ressaltar que existe tecnologia disponvel para a

substituio dos derivados de petrleo e gs pelos de lcool vege-

tal (cana de acar e outros).

O cloro presente na estrutura molecular do PVC proveniente do

sal marinho ou salgema ou cloreto de sdio, uma fonte pratica-

mente inesgotvel de matria-prima. Alm do uso na produo

do PVC, correspondente a cerca de 34% de sua demanda mun-

dial, o cloro utilizado em aplicaes nas indstrias de cosmti-

cos, purificao de gua, papel e celulose, desinfetantes para

piscinas, agricultura e indstria farmacutica, dentre outras.

Devido a seu processo de obteno, baseado na eletrlise de

uma mistura de sal e gua, o cloro deve ser utilizado em balan-

o com a soda custica. O processo ainda fornece hidrognio,

normalmente utilizado como combustvel nas prprias plantas de

eletrlise para gerao de energia.

A presena do tomo de cloro em sua estrutura molecular torna o

PVC um polmero naturalmente resistente propagao de chamas,

contribuindo para aplicaes nas quais o retardamento chama

item desejado, tais como em fios e cabos eltricos, eletrodutos e

forros/revestimentos residenciais. Alm disso, o grande teor de cloro

presente na estrutura molecular do PVC torna sua molcula polar, o

que aumenta sua afinidade e permite sua mistura com uma gama de

aditivos muito maior que a de qualquer outro termoplstico, possi-

bilitando a preparao de formulaes com propriedades e caracte-

rsticas perfeitamente adequadas a cada aplicao.

O tomo de cloro atua ainda como um marcador nos produtos

de PVC, permitindo a separao automatizada dos resduos de

produtos produzidos com esse material de outros plsticos em

meio ao lixo slido urbano, facilitando, assim, sua separao

para reciclagem.

14

O PVC reciclvel. No Brasil a reciclagem do PVC realizada h

dcadas e existe toda uma estrutura industrial organizada para

esse fim. Alm da tradicional reciclagem mecnica, existem dispo-

nveis outras tecnologias como a reciclagem energtica e qumica.

Maiores detalhes sobre a reciclagem do PVC sero discutidos no

captulo 43.

O PVC caracterizado como um material de aplicaes de longo

ciclo de vida, ou seja, aplicaes nas quais o tempo de vida til

do produto antes de seu descarte para o meio ambiente bastan-

te longo, por exemplo, mais de 20 anos. A figura 2 apresenta o

tempo de vida til aproximado dos principais produtos feitos com

PVC e seu percentual de utilizao.

Figura 2 Tempo aproximado de vida em servio de produtos de PVC, em

funo do percentual de aplicao

Curto: embalagens, artigos mdico-hospitalares, materiais de escritrio, frascos;

Mdio: brinquedos, estofados, calados;

Longo: laminados e chapas, fios e cabos, pisos mveis, aplicaes automobilsticas;

Muito longo: laminados e chapas, tubos e conexes, mangueiras, perfis, cabos.

Fonte: ECVM.

Devido a suas caractersticas, fica evidente que o PVC matria-

prima do desenvolvimento sustentvel, tanto por sua versatilidade

quanto pelos segmentos de mercado nos quais participa, notada-

mente aqueles ligados diretamente Construo Civil, o que torna

relevante cientfica e socialmente qualquer projeto de pesquisa

cujo tema seja esse material to especial.

2. PVC um material ambientalmente correto

15

3. Histrico da

obteno das resinas de PVC

O desenvolvimento das resinas de PVC teve incio em 1835, quan-

do Justus von Liebig descobriu o monmero cloreto de vinila

(MVC), um gs temperatura ambiente com ponto de ebulio

igual a -13,8

o

C. A descoberta de Liebig fez-se por meio da reao

do dicloroetileno com hidrxido de potssio em soluo alcolica.

Entretanto, foi um dos alunos de Liebig, Victor Regnault, o respon-

svel pela publicao de um artigo em 1839 relatando a observa-

o da ocorrncia de um p branco aps a exposio de ampolas

seladas preenchidas com o MVC luz solar Regnault pensou que

esse p fosse PVC, mas estudos indicaram tratar-se de poli (clo-

reto de vinilideno). O primeiro relato da polimerizao autntica de

um haleto de vinila foi feita por A. W. Hoffman em 1860, que notou

a mudana do brometo de vinila para uma massa esbranquiada

sem mudana composicional.

O primeiro registro da polimerizao do MVC e obteno do PVC

ocorreu em 1872. E. Baumann detalhou a mudana do MVC induzi-

da pela luz para um produto slido branco, que imaginou ser um

ismero do monmero. As propriedades dessa substncia, descri-

tas por ele, coincidem com as propriedades apresentadas pelo PVC.

Em 1912, Fritz Klatte descobriu o procedimento bsico para a pro-

duo comercial do PVC na empresa para a qual trabalhava, a Che-

mische Fabrik Griesheim-Elektron. Klatte descobriu os meios para

a produo do MVC por intermdio da chamada rota do acetileno,

pela reao desse gs com o cloreto de hidrognio. A importncia

da descoberta de Klatte advm da necessidade da indstria alem

de utilizar o acetileno disponvel devido ao excesso de carbureto de

clcio, que na poca deixava de ser utilizado na iluminao pbli-

ca. Klatte descobriu ainda, em 1915, a polimerizao do MVC via

radicais livres, por meio de iniciadores tipo perxidos orgnicos.

De 1912 a 1926 a indstria alem Chemische Fabrik Griesheim-

Elektron no obteve sucesso na tentativa de construir equipamen-

tos capazes de processar o PVC, apesar de sua instabilidade ao

calor. Tal fato levou suspenso da manuteno das diversas

patentes editadas, tendo aberto caminho para que outras empre-

sas passassem a tentar produzir o PVC.

16

Finalmente, em 1926, W. Semon, pesquisador da B. F. Goodrich,

descobriu que misturando-se o PVC com tricresil fosfato ou dibutil

ftalato hoje conhecidos como plastificantes , era possvel proces-

s-lo e torn-lo altamente flexvel, com aspecto borrachoso. Desse

modo, Semon inventou o primeiro elastmero termoplstico, de

extrema importncia para o recobrimento de fios e cabos eltricos

durante a crise da borracha ocorrida ao longo da Segunda Guerra

Mundial, com aplicao nesse segmento at os dias de hoje. As

propriedades plastificantes do di-2-etil-hexil-ftalato ou dioctil ftalato

(DOP), hoje o principal plastificante em termos de volume, foram

descobertas em 1936 por T. L. Gresham, pesquisador da B. F. Goo-

drich, aps a realizao de testes com milhares de compostos.

O problema da baixa estabilidade ao calor foi posteriormente

superado com o desenvolvimento de uma srie de compostos

organometlicos e sais baseados principalmente em chumbo,

cdmio, brio, zinco, clcio e estanho, com propriedades de esta-

bilizao dos intermedirios responsveis pelas reaes de degra-

dao trmica. Esses aditivos so hoje conhecidos como estabili-

zantes trmicos.

A primeira produo comercial do PVC ocorreu nos Estados Uni-

dos nos anos 20. Os alemes conseguiram produzi-lo nos anos 30,

enquanto a produo britnica teve incio nos anos 40. No Brasil, a

produo comercial teve incio em 1954, em uma planta construda

mediante a associao da B. F. Goodrich (EUA) e das Indstrias

Qumicas Matarazzo, utilizando tecnologia da primeira. Essa planta

foi modernizada e hoje uma das unidades industriais da Braskem.

3. Histrico da obteno das resinas de PVC

17

4. Conceitos bsicos sobre

caractersticas moleculares de

polmeros

Antes de discutir aspectos ligados tecnologia das resinas de PVC,

vale apresentar alguns conceitos bsicos sobre cincia de polmeros.

Polmeros

So materiais de origem natural, artificial (polmeros naturais modi-

ficados) ou sinttica, de natureza orgnica ou inorgnica, constitu-

dos por muitas macromolculas, sendo que cada uma dessas

macromolculas possui uma estrutura interna em que h a repeti-

o de pequenas unidades (meros). A palavra polmero vem do

grego, significando:

- Poli= muitas;

- Meros= partes, unidades de repetio.

Quanto forma final de utilizao, os polmeros podem ser dividi-

dos em plsticos, fibras polimricas, borrachas (ou elastmeros),

espumas, tintas e adesivos.

O termo plstico tambm derivado do grego, cujo significado

moldvel. Os plsticos podem ser subdivididos em duas catego-

rias, segundo seu comportamento tecnolgico diante das condi-

es de processamento:

- termoplsticos: materiais plsticos que apresentam a capacida-

de de ser repetidamente amolecidos pelo aumento de tempera-

tura e endurecidos pelo resfriamento. Essa alterao , portanto,

reversvel. O PVC considerado um termoplstico, uma vez que

exibe essas caractersticas.

- termofixos ou termorrgidos: materiais plsticos que, quando

curados, com ou sem aquecimento, no podem ser reamoleci-

dos por meio de um aquecimento posterior. O processo de cura

consiste em uma srie de reaes qumicas que promovem a

formao de ligaes qumicas primrias (ligaes covalentes)

entre as macromolculas da resina termofixa, mediante o uso de

calor, presso, radiao ou catalisadores, tornando-a rgida,

insolvel e infusvel.

18

Monmeros

Matria-prima para obteno de cada polmero. O monmero uma

molcula simples, pelo menos bifuncional, ou seja, capaz de reagir

por pelo menos duas de suas terminaes, que em condies ade-

quadas d origem unidade de repetio (mero) das muitas cadeias

polimricas que formam o polmero. O monmero utilizado na poli-

merizao do PVC o monmero cloreto de vinila (MVC).

Polimerizao

Conjunto de reaes qumicas que levam monmeros a formar

polmeros. Os principais processos de polimerizao, do ponto de

vista tecnolgico, podem ser diferenciados em polimerizao em

cadeia (baseada na reao de monmeros com duplas ligaes

carbono-carbono) e polimerizao em etapas (envolvendo, na sua

maioria, reaes entre monmeros com grupos funcionais reativos,

com ou sem a formao de subprodutos de baixo peso molecular).

Homopolmeros

Polmeros cujas macromolculas so formadas por um nico tipo

de unidade de repetio (mero), podendo ser representados gene-

ricamente por:

~A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A~

Copolmeros

1

Polmeros cujas macromolculas so formadas pela repetio de dois

ou mais tipos de meros. Quanto formao das macromolculas, os

copolmeros podem ser subdivididos em aleatrios (randmicos ou

estatsticos), alternados, em bloco e enxertados (ou graftizados):

Aleatrios: Alternados:

~A-A-B-A-A-A-B-B-A-B-B-B-B-A-A-B~ ~A-B-A-B-A-B-A-B-A-B-A-B-A-B-A-B~

Em bloco: Enxertados ou graftizados:

~A-A-A-...-B-B-B-B-B-B-...-A-A-A~ ~A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A~

|

B

|

B

|

B

|

4. Conceitos bsicos sobre caractersticas moleculares de polmeros

19

1. O termo correto para designar copolmeros cujas cadeias polimricas sejam

formadas pela repetio de trs unidades repetitivas diferentes terpolmero,

porm a denominao usual mantm copolmero.

Os polmeros de cloreto de vinila podem ser encontrados tanto na

forma de homopolmeros quanto na de copolmeros, tais como os

copolmeros de cloreto de vinila e acetato de vinila.

Peso molecular

2

e demais parmetros relacionados

Trata-se de um dos aspectos fundamentais da estrutura dos pol-

meros, uma vez que se relaciona diretamente com a massa das

macromolculas. Quanto maior o peso molecular de um polme-

ro, ou seja, quanto maiores suas macromolculas, melhores suas

propriedades mecnicas, porm maior a dificuldade de proces-

samento em funo da maior viscosidade do polmero quando

no estado fundido.

O grau de polimerizao (n) expressa o nmero de unidades repe-

titivas que formam a cadeia polimrica, sempre abordado em ter-

mos de valores mdios, uma vez que o processo de polimerizao

produz macromolculas de tamanho variado.

Peso molecular numrico mdio ( M

n

): expressa a mdia numri-

ca do peso das cadeias que formam uma amostra de polmero, e

pode ser obtido diretamente a partir da multiplicao do grau de

polimerizao numrico mdio pelo peso molecular do mero

(PM

UR

), por meio da equao:

Equao 1

sendo N

i

o nmero de molculas com peso molecular igual a M

i.

No caso do PVC, o peso molecular do mero igual a 62,5 g/mol.

Resinas de PVC tpicas exibem grau de polimerizao mdio na

faixa entre 300 e 2.500, e peso molecular numrico mdio entre

20.000 e 150.000 g/mol.

Peso molecular ponderal mdio ( M

w

): outra forma til para calcu-

lar o peso molecular de polmeros dado pela expresso:

Equao 2

Tecnologia do PVC

20

2. Peso molecular o termo usual e ser adotado ao longo desta publicao.

A nomenclatura recomendada massa molar.

Enquanto o peso molecular numrico mdio fortemente depen-

dente do nmero de molculas dentro de cada faixa de peso mole-

cular, o peso molecular ponderal mdio sensvel massa de cada

uma das macromolculas da amostra (mdia ponderada do peso

das cadeias). Faixas tpicas de peso molecular ponderal mdio para

resinas de PVC situam-se entre 40.000 e 400.000 g/mol.

Outro parmetro importante a ser considerado a distribuio de

pesos moleculares do polmero, ou seja, o grau de diversidade de

tamanhos das macromolculas. Esse parmetro conhecido como

coeficiente de polidispersividade ou, simplesmente, polidisperdivi-

dade, e determinado por meio da razo entre os pesos molecula-

res ponderal mdio e numrico mdio ( M

w/

M

n

). Polmeros monodis-

persos ideais, ou seja, que possuem um nico tamanho de macro-

molcula, possuem coeficiente de polidispersividade igual unida-

de, enquanto polmeros comerciais exibem polidispersividade supe-

rior a 1, sendo esse valor varivel, dependendo do processo de sn-

tese. Resinas de PVC apresentam em geral distribuio estreita de

peso molecular, com ndice de dispersividade ao redor de 2.

A determinao do peso molecular de resinas de PVC feita indi-

retamente por meio de tcnicas de viscosimetria, que sero discu-

tidas mais adiante.

Maior detalhamento sobre esses e outros conceitos relacionados

cincia de polmeros podem ser obtidos nas seguintes publicaes:

Andrade, C. T. et al. (2001). Dicionrio de polmeros. Rio de

Janeiro: Intercincia.

Billmeyer Jr., F. W. (1984). Textbook of polymer science. 3. ed.

New York: John Wiley & Sons.

Canevarolo Jr., S. V. (2002). Cincia dos polmeros. So Paulo:

Artliber Editora.

Canevarolo Jr., S. (coord.) (2004). Tcnicas de caracterizao de

polmeros. So Paulo: Artliber Editora.

Mano, E. B.; Mendes, L. C. (1999). Introduo a polmeros. 2. ed.

So Paulo: Edgard Blcher.

Mano, E. B. (1991). Polmeros como materiais de engenharia. So

Paulo: Edgard Blcher.

Mano, E. B.; Dias, M. L.; Oliveira, C. M. F. (2004). Qumica expe-

rimental de polmeros. So Paulo: Edgard Blcher.

Texto adaptado de Agnelli, J. A. M. (2000). Apostila do curso de

aperfeioamento em tecnologia de polmeros. Mdulo 1.

Introduo a materiais polimricos. So Carlos: Ncleo de

Reologia e Processamento de Polmeros, Departamento de

Engenharia de Materiais, Universidade Federal de So Carlos.

4. Conceitos bsicos sobre caractersticas moleculares de polmeros

21

5. Matrias-primas e processos de

obteno do monmero cloreto de

vinila (MVC)

5.1. Cloro

A produo do cloro feita por meio da eletrlise do cloreto de sdio

(sal comum) em meio aquoso, ou seja, na forma de salmoura alta-

mente saturada. Nesse processo, o gs cloro liberado no anodo da

clula eletroltica, enquanto o hidrxido de sdio (soda custica) e o

gs hidrognio so produzidos no catodo. A equao 3 esquematiza

a estequiometria dessa reao.

Equao 3

A matria-prima bsica desse processo o sal comum, da terra ou

cloreto de sdio, cujas reservas mundiais so estimadas em cerca

de 37 quatrilhes de toneladas. A demanda mundial de cloro da

ordem de 80 milhes de toneladas anuais, das quais aproximada-

mente 34% so utilizadas na produo de PVC. Nesse ritmo de

consumo, essas reservas seriam suficientes para mais de 200

milhes de anos de produo.

22

Existem hoje trs processos comerciais de eletrlise: o processo

do amlgama de mercrio, o processo do diafragma de amianto e

o processo de membrana.

O processo do amlgama de mercrio utiliza catodos desse

metal que imediatamente dissolvem o sdio metlico descarrega-

do no catodo, tornando-o inerte. O amlgama de sdio assim for-

mado tratado posteriormente com gua, levando formao da

soda custica e do gs hidrognio. No anodo, conforme descrito

anteriormente, produzido o gs cloro. Esse processo, devido aos

problemas inerentes ao controle das emisses de mercrio para a

gua e para o ar, tem sido condenado progressiva substituio

por processos ambientalmente mais adequados.

O processo do diafragma de amianto consiste na separao fsi-

ca do catodo e do anodo por uma parede desse material, a qual

impede o fluxo de eletricidade ao longo da clula. A clula de

amianto por si s no oferece risco ao meio ambiente, porm os

processos de manuseio e disposio so problemticos. Materiais

alternativos para a confeco do diafragma, com menor impacto

ambiental, tm sido avidamente pesquisados.

J o processo de membrana consiste na utilizao de uma mem-

brana orgnica, normalmente baseada em polmeros fluorados, a

qual separa fisicamente o anodo e o catodo. Essa membrana pos-

sui, ainda, permeabilidade seletiva, permitindo a passagem dos

ons sdio e impedindo a dos ons cloreto e hidroxila entre as divi-

ses da clula. No existe registro de problemas ambientais

potenciais pela utilizao do processo de membrana.

O processo de amlgama de mercrio requer mais energia eltrica

que os processos de diafragma e de membrana, porm produz

solues mais concentradas de soda custica. Os processos de

diafragma e de membrana, por sua vez, consomem quantidades

significativas de vapor para a concentrao da soda custica. A

tecnologia mais adequada para a produo do cloro reconheci-

da como sendo a baseada no processo de membrana.

5. Matrias-primas e processos de obteno do monmero cloreto de vinila (MVC)

23

5.2. Eteno

O eteno ou etileno obtido por meio de processos convencionais

da indstria petroqumica a partir de petrleo, gs natural ou eta-

nol. Fraes dessas matrias-primas so ricas em hidrocarbone-

tos leves, particularmente etano, propano e butano, os quais so

convertidos em eteno e propeno por processos de craqueamento,

nos quais ocorrem desidrogenao e quebra das molculas dos

hidrocarbonetos saturados.

As reservas mundiais de petrleo conhecidas so da ordem de

136 bilhes de toneladas, suficientes para os prximos 40 anos

nas taxas de consumo registradas atualmente. As reservas mun-

diais de gs natural so estimadas em 119 trilhes de metros cbi-

cos, suficientes para mais 60 anos no ritmo de consumo atual.

Cerca de 4% do petrleo consumido no mundo utilizado na pro-

duo de plsticos. A produo de PVC responsvel atualmente

por cerca de 0,25% do consumo mundial de petrleo. A figura 3

apresenta a distribuio do consumo de petrleo por tipo de apli-

cao, na qual se observa que o consumo com fins de aquecimen-

to, produo de energia e transporte responsvel por cerca de

86% do consumo mundial de petrleo.

Figura 3 Distribuio do consumo de petrleo por tipo de aplicao

Fonte: Plastivida

Tecnologia do PVC

24

5.3. Obteno do

monmero cloreto de vinila (MVC)

A produo do monmero cloreto de vinila (MVC) realizada por

meio de duas rotas principais. A rota do eteno/cloro ou proces-

so balanceado a mais amplamente utilizada em escala mun-

dial, enquanto a rota do acetileno teve importncia at meados

da dcada de 1960, principalmente na Europa Ocidental. Apesar

de a rota do acetileno apresentar a vantagem de menor custo de

instalao da planta de produo, o custo do acetileno derivado

do petrleo maior que o do eteno, o que a torna economica-

mente pouco vivel. Entretanto, permanece como alternativa

devido possibilidade de obteno do acetileno a partir de

outras matrias-primas.

Vale destacar que se encontra em fase experimental uma planta de

produo de cloreto de vinila a partir do etano, processo bastante

vivel economicamente, j que se trata de um insumo mais bara-

to que o eteno.

5.3.1. Processo balanceado

O processo balanceado consiste em duas rotas de produo do

MVC interdependentes, ambas baseadas no produto intermedirio

1,2-dicloroetano ou simplesmente EDC.

A equao 4 mostra a primeira rota de obteno do EDC, conhe-

cida como clorao direta. Essa reao normalmente se processa

a temperaturas na faixa de 50 a 70

o

C e sob presses de 4 a 5 atm

nos processos de fase lquida, enquanto nos processos de fase

gasosa a temperatura e a presso variam, respectivamente, entre

90 e 130

o

C e 7 e 10 atm.

Equao 4

A equao 5 mostra a segunda rota de obteno do EDC, conhe-

cida como oxiclorao. Nessa reao o eteno reage com cloreto

de hidrognio na presena de oxignio, normalmente proveniente

do ar atmosfrico, e cloreto de cobre como catalisador, em tem-

peraturas na faixa de 250 a 350

o

C. Aumentos no rendimento

5. Matrias-primas e processos de obteno do monmero cloreto de vinila (MVC)

25

dessa reao podem ser conseguidos com a injeo de oxignio

em adio ao ar atmosfrico, aumentando sua presso parcial no

meio reacional.

Equao 5

Ambas as correntes de EDC convergem para sua reao de cra-

queamento, na qual so obtidos MVC e cloreto de hidrognio.

Essa reao, esquematizada na equao 6, realizada em forna-

lhas, sob temperaturas na faixa de 470 a 540

o

C. A presso de

entrada da corrente de EDC na fornalha se situa em dois patama-

res: o processo da B. F. Goodrich define presses na faixa de 24 a

26 atm, enquanto processos alternativos de outras companhias

definem presses bastante menores, na faixa de 7 a 10 atm.

Equao 6

Taxas normais de rendimento dessa reao se situam na faixa de

60 a 70%. O aumento da taxa de converso implica reduo da

vazo, sendo, portanto, economicamente mais interessante a ope-

rao em taxas de converso mais baixas, com conseqente

necessidade de recuperao e reciclagem do EDC.

O processo conhecido como balanceado em virtude da necessi-

dade de reaproveitar o cloreto de hidrognio liberado na reao de

craqueamento do EDC para obteno do MVC. A soma das rea-

es 5 e 6, representada na equao 7, permite observar que, para

cada 2 molculas de cloreto de hidrognio consumidas, uma

molcula liberada no processo de craqueamento. Desse modo,

faz-se necessria a alimentao das fornalhas com uma corrente

de 50% de EDC obtidos via clorao direta e 50% de EDC obtidos

via oxiclorao para que a relao entre o consumo e a gerao

de cloreto de hidrognio esteja balanceada, conforme equao 8,

resultado da soma das equaes 4, 5 e 6.

Tecnologia do PVC

26

Oxiclorao (processo no balanceado)

Equao 7

Processo balanceado (clorao direta + oxiclorao)

Equao 8

A figura 4 representa esquematicamente o processo balanceado.

Figura 4 Representao esquemtica do processo balanceado de obteno

do monmero cloreto de vinila

5. Matrias-primas e processos de obteno do monmero cloreto de vinila (MVC)

27

5.3.2. Rota do acetileno

O acetileno pode ser obtido a partir da reao de hidratao do

carbureto de clcio, tal como esquematizado na equao 9.

Equao 9

O processo de hidroclorao do acetileno foi o processo preferen-

cial de obteno do monmero cloreto de vinila at a dcada de

1960. Esse processo baseado na reao do acetileno com clo-

reto de hidrognio na presena de cloreto de mercrio como cata-

lisador, tal como esquematizado na equao 10.

Equao 10

Tanto a converso quanto o rendimento dessa reao so altos,

na faixa de 95 a 99%. As condies de reao so normalmen-

te temperaturas na faixa de 90 a 140

o

C e presses entre 1,5 e

1,6 atm.

5.3.3. Rota do etano

A obteno do MVC por meio do etano tem sido muito pesqui-

sada recentemente, uma vez que se trata de uma rota mais eco-

nmica em relao rota tradicional do eteno. O etano pode ser

obtido diretamente do gs natural e do petrleo, sem a necessi-

dade dos processos de craqueamento utilizados na produo

do eteno.

Os insumos utilizados nesse processo so o etano, o cloro e o

oxignio que, por meio de catalisadores patenteados e tempera-

turas da ordem de 500

o

C, reagem entre si de modo a formar dire-

tamente o MVC, sem a necessidade de produo do intermedi-

Tecnologia do PVC

28

rio EDC como no processo da rota do eteno. A equao 11

esquematiza essa reao.

Equao 11

A taxa de converso do processo alta, atingindo 90%, com baixa taxa

de perda do sistema cataltico e baixa corroso dos equipamentos.

No momento existe somente uma planta piloto em operao na

Europa, operada por um consrcio de empresas licenciadoras

dessa tecnologia, a qual j confirmou a viabilidade tcnica e eco-

nmica do processo. Plantas comerciais devem entrar em opera-

o nos prximos anos.

5. Matrias-primas e processos de obteno do monmero cloreto de vinila (MVC)

29

6. Sntese do PVC

6.1. Mecanismo de polimerizao

via radicais livres

A tecnologia de obteno de polmeros define trs rotas principais

de polimerizao, sendo elas em cadeia (aplicvel a todos os

monmeros vinlicos, dentre eles o MVC), em etapas (aplicvel a

diversos plsticos de engenharia) e por abertura de anel (aplicvel

a alguns tipos de poliamidas).

Dentro da rota de polimerizao em cadeia, so trs os mecanis-

mos possveis de ser utilizados: via radicais livres, aninica e cati-

nica, sendo que essas duas ltimas no so utilizadas comercial-

mente para a polimerizao do PVC.

As reaes de polimerizao baseadas em mecanismos via radi-

cais livres envolvem trs estgios distintos para a formao da

cadeia molecular no meio reacional. Para cada uma das muitas

macromolculas do polmero PVC, o estgio de iniciao corres-

ponde decomposio do iniciador sob o efeito de aquecimento,

gerando espcies altamente energticas, capazes de interagir com

a dupla ligao presente no monmero. As equaes 12a (decom-

30

posio do iniciador) e 12b (transferncia do radical ao monmero)

mostram o estgio de iniciao. O smbolo o denota o radical livre.

Equao 12a

Equao 12b

Os iniciadores comumente utilizados na polimerizao em suspen-

so do monmero cloreto de vinila so os peroxidicarbonatos, os

perxidos de diacila e os steres perxidos.

O segundo estgio da reao de polimerizao via radicais livres

a chamada propagao, na qual o radical monomrico formado na

reao 12b transfere o radical para outra molcula de monmero, e

assim sucessivamente, formando macro-radicais. As equaes 13a

e 13b mostram esse estgio de formao das cadeias polimricas.

Equao 13a

Equao 13b

O terceiro estgio consiste na terminao, em que ocorre a esta-

bilizao dos macro-radicais. O processo de terminao pode se

dar por processos de desproporcionamento (equao 14a) ou

combinao (equao 14b). Observa-se que, no caso do despro-

porcionamento, dois macro-radicais formam duas macromolcu-

las, enquanto no caso da combinao formada somente uma

macromolcula.

6. Sntese do PVC

31

Terminao por desproporcionamento:

Equao 14a

Terminao por combinao:

Equao 14b

Normalmente o polmero PVC representado por meio de sua uni-

dade repetitiva (ou mero)

a qual significa que a estrutura entre colchetes (unidade repetitiva

ou mero) repete-se n vezes ao longo da molcula, sendo que o

parmetro n representa o grau de polimerizao da molcula,

tendo relao direta com os pesos moleculares da mesma, como

mencionado anteriormente.

Tecnologia do PVC

32

6. Sntese do PVC

33

6.2. Processo de polimerizao em suspenso

Aproximadamente 80% do PVC consumido no mundo produzi-

do por meio da polimerizao do monmero cloreto de vinila em

suspenso. Pelos processos de polimerizao em emulso e

micro-suspenso (10 a 15%) obtm-se resinas que so emprega-

das basicamente em compostos lquidos. Polimerizao em

massa e polimerizao em soluo so outras tcnicas tambm

empregadas na obteno do PVC, e possuem pouca representati-

vidade no consumo total dessa resina.

No processo de polimerizao em suspenso, o MVC disperso na

forma de gotas de dimetro entre 30 e 150 m, em meio a uma fase

aquosa contnua, por agitao vigorosa e na presena de um coli-

de protetor, tambm chamado dispersante ou agente de suspen-

so. Um iniciador solvel no monmero utilizado, de modo que a

reao de polimerizao ocorra dentro das gotas em suspenso,

por um mecanismo de reaes em cadeia via radicais livres.

Plantas comerciais de polimerizao em suspenso utilizam reato-

res de batelada cujo tamanho aumentou significativamente ao

longo dos anos. As plantas originais da dcada de 1940 possuam

reatores de aproximadamente 5 m

3

, os quais evoluram para reato-

res acima de 50 m

3

, ou cerca de 25 t de resina seca por batelada,

alcanando reatores de at 200 m

3

atualmente.

A reao de polimerizao do cloreto de vinila extremamente exo-

trmica, e a capacidade de remoo de calor do meio reacional

geralmente o fator limitante para reduo dos tempos de reao por

batelada. Com o aumento do volume dos reatores essa limitao

agravada, uma vez que a relao superfcie/volume diminui significa-

tivamente. Tentativas de aumento da capacidade de troca trmica no

processo por meio da utilizao de serpentinas geralmente no so

viveis, devido dificuldade de limpeza e da possibilidade de incrus-

tao, que tem efeitos adversos no produto final. Essa limitao

geralmente superada com o resfriamento do reator com gua gela-

da ou por intermdio de condensadores de refluxo, os quais, por

refluxo contnuo do monmero cloreto de vinila, faz uso de seu calor

latente de vaporizao para propsitos de resfriamento.

O carregamento do reator geralmente iniciado com gua desmi-

neralizada, aditivos de polimerizao, dispersantes (na forma de

soluo) e iniciadores. O reator ento selado e feito alto vcuo

para eliminar ao mximo o oxignio do meio reacional, pois esse

tem efeitos adversos no processo de polimerizao, aumentando

o tempo de reao e afetando as propriedades do produto final.

Aps o vcuo no reator, faz-se a carga do monmero cloreto de

vinila liqefeito e o aquecimento da camisa do reator com vapor

sob presso, para incio da reao. Uma vez que a reao inicia-

da, o reator deixa de ser aquecido e passa a ser resfriado, pois a

reao exotrmica. A temperatura de reao, geralmente na

faixa entre 50 e 70

o

C, o principal parmetro para definio do

peso molecular da resina, geralmente expresso pelo valor K.

Sendo a converso da reao atingida, geralmente na faixa dos 75

aos 95%, a reao encerrada e o monmero remanescente

recuperado. O polmero obtido na forma de lama passa, ento, por

um processo de stripping, no qual o monmero cloreto de vinila

remanescente extrado por meio da aplicao de vcuo e tem-

peratura, tanto em reatores comuns quanto em torres, nas quais a

lama submetida a contracorrente de vapor sob presso.

A lama passa, ento, por um processo de concentrao via centri-

fugao, e a torta mida resultante seca em secadores de leito

fluidizado. A resina seca ento peneirada para reteno de par-

tculas extremamente grosseiras e armazenada em silos, para pos-

terior acondicionamento nos diferentes sistemas de distribuio

aos clientes, tais como sacaria de 25 kg, big bags de 1,2 t ou mais

e mesmo caminhes-silo.

Figura 5 Representao esquemtica do processo de polimerizao em

suspenso

Adaptado de CMAI (2000). World vinyls analysis.

Tecnologia do PVC

34

6.2.1. Variveis de processo que afetam as

caractersticas das partculas do PVC obtido

pelo processo de suspenso

Temperatura de polimerizao

Na ausncia de outros agentes reativos, o peso molecular do PVC

quase que inteiramente determinado pela temperatura de polime-

rizao. Resinas de PVC comercialmente disponveis so forneci-

das em uma ampla gama de pesos moleculares, sendo produzidas

em uma faixa de temperatura de polimerizao entre 45 e 70

o

C.

O aumento da temperatura de polimerizao tem efeito inverso

sobre o peso molecular mdio ou valor K da resina produzida:

quanto maior a temperatura de polimerizao, menor o peso mole-

cular da resina obtida. Isso se deve ao fato de a reao de polime-

rizao ser baseada em mecanismos via radicais livres: maiores

temperaturas implicam maiores taxas de decomposio dos ini-

ciadores, ou seja, maior quantidade de espcies radicalares dispu-

tando o monmero no reagido. Temperaturas mais altas de poli-

merizao implicam ainda um maior grau de coliso entre radicais,

aumentando a taxa de terminao tanto por mecanismos de trans-

ferncia de radicais quanto por desproporcionamento.

A temperatura de polimerizao tem ainda forte efeito sobre a poro-

sidade das partculas obtidas: menores temperaturas de polimeriza-

o implicam maiores valores de porosidade de partcula. Essa rela-

o benfica para o desenvolvimento de resinas de alto peso

molecular, uma vez que essas resinas so normalmente destinadas

a aplicaes flexveis, nas quais, na etapa de preparao dos com-

postos de PVC, necessria a absoro de grandes quantidades de

plastificantes e outros aditivos lquidos. Vale ainda destacar que a

taxa de difuso dos plastificantes entre as molculas do PVC redu-

zida com o aumento do peso molecular, reforando a necessidade

de alta porosidade na partcula, de modo a compensar esse efeito.

Converso

Resinas de PVC comerciais produzidas pelo processo de polimeriza-

o em suspenso normalmente atingem, durante a reao, conver-

ses da ordem de 75 a 95%. O limite superior definido pela taxa de

polimerizao muito lenta acima desses valores, o que torna as ten-

tativas de aumento da converso economicamente pouco atrativas.

Nos valores comercialmente viveis, a porosidade normalmente

decai com o aumento da converso. observado que maiores

valores de converso fazem as partculas primrias aumentar em

6. Sntese do PVC

35

tamanho, aumentando sua tendncia de aglomerao e reduzindo

a rea superficial e o volume disponvel para absoro de plastifi-

cantes. Com base no exposto, poderia parecer adequado produ-

zir resinas para aplicao em produtos flexveis via baixas conver-

ses, mas o efeito dos dispersantes secundrios, como ser

exposto mais frente, permite obter resinas com valores de poro-

sidade adequados sem comprometer a converso.

Sistema dispersante primrio

As gotas de monmero so estabilizadas, na fase aquosa cont-

nua, por meio do efeito combinado de agitao vigorosa e da pre-

sena de agentes dispersantes. A escolha do tipo de sistema dis-

persante de extrema importncia, uma vez que controla tanto o

tamanho das partculas da resina produzida quanto sua estrutura

morfolgica interna.

O sistema dispersante primrio usualmente consiste em um ou

mais polmeros orgnicos solveis em gua, porm sistemas

dispersantes baseados em partculas inorgnicas j foram

patenteados. Os sistemas inicialmente utilizados consistiam em

gelatina ou poli (vinil pirrolidona), mas sistemas modernos so

baseados em poli (vinil lcool) (PVAL), celulose substituda ou,

ainda, em uma mistura de ambos. Sistemas dispersantes

usuais, baseados em celulose substituda, consistem em hidro-

xietilcelulose (HEC), metilcelulose, hidroxipropil metil celulose e

hidroxipropilcelulose.

Os PVALs so fornecidos em um amplo espectro de atividade

superficial, dependendo principalmente do grau de hidrlise e do

peso molecular. A faixa de grau de hidrlise dos PVALs normal-

mente empregados em sistemas dispersantes situa-se entre 70 a

90 mol%, enquanto os valores de viscosidade em soluo aquosa

a 4% (20

o

C) situam-se na faixa de 5 a 60 cP.

A escolha do sistema dispersante a ser utilizado na polimeriza-

o do monmero cloreto de vinila em suspenso deve ser foca-

da em agentes que otimizem as propriedades da resina obtida

nas condies de agitao e temperatura empregadas. De

modo a obter a melhor combinao entre porosidade e densida-

de aparente, necessrio que se tenha uma distribuio estrei-

ta de tamanho de partcula, alm de uniformidade no formato

das mesmas. Para tal, faz-se necessria a utilizao de disper-

santes combinados.

Tecnologia do PVC

36

Sistema dispersante secundrio

Conforme explicado na seo anterior, a porosidade de partcula

do PVC obtido pelo processo de polimerizao em suspenso

fortemente influenciada pela tenso interfacial entre o monmero

e a fase aquosa contnua. Sabe-se que os sistemas dispersantes

primrios so adequados para a definio do tamanho de partcu-

la, mas seu grau de atividade superficial muitas vezes insuficien-

te para controlar a porosidade de partcula. Para tal, so ento uti-

lizados sistemas dispersantes secundrios, os quais garantem

aumento na porosidade. Diversos sistemas inicos e no-inicos

foram patenteados, dentre os quais o lauril sulfato de sdio, dioc-

til sulfossuccinato de sdio e steres de sorbitan.

Os sistemas dispersantes secundrios possuem a capacidade de

estabilizar as partculas primrias, contribuindo para maior unifor-

midade na porosidade e menor tendncia fuso ou interpenetra-

o das mesmas, o que tem resultado positivo imediato na capa-

cidade de absoro de plastificantes e na capacidade de dessor-

o do monmero cloreto de vinila residual.

Sistemas dispersantes secundrios alternativos podem ainda ser

baseados em PVALs de baixssimo grau de hidrlise. Esses

PVALs so praticamente insolveis em gua, e comprovadamen-

te contribuem para o aumento da porosidade, evitam a interpene-

trao das partculas primrias, uniformizam o formato dos gros,

sem influenciar negativamente a estabilidade trmica da resina e

suas propriedades eltricas, alm de no promover a formao de

espuma durante a reao de polimerizao.

Agitao

A agitao de fundamental importncia para o processo de poli-

merizao do PVC em suspenso. Em conjunto com o sistema

dispersante, a agitao responsvel pela estabilidade da sus-

penso formada e pelo controle do tamanho de partcula da resi-

na obtida. A agitao pode ainda ter influncia significativa na

porosidade e na densidade aparente do produto obtido.

A estabilidade das gotas de monmero em meio fase aquosa

depende, alm da presena do agente dispersante, do nvel de

agitao imposto ao sistema, o qual influencia trs fenmenos

principais:

- coalescncia, ou seja, a tendncia de as gotas sofrerem aglome-

rao. Existe um dimetro mnimo de gota para cada nvel de

velocidade de agitao, acima do qual a estabilizao do siste-

ma por agitao se torna possvel;

6. Sntese do PVC

37

- fragmentao, ou seja, tendncia de as gotas grandes serem

divididas em gotas menores. Parece evidente, em funo do

cisalhamento imposto ao sistema, que com o aumento da velo-

cidade de agitao ocorre reduo do dimetro mximo possvel

de gota, sem que haja instabilidade na suspenso;

- estabilidade da gota, ou seja, velocidades muito baixas de agita-

o podem ser insuficientes para manter a estabilidade das mes-

mas, uma vez que gotas excessivamente grandes podem sofrer

separao do sistema devido diferena de densidade.

Outras variveis

A razo monmero/gua considerada um importante parme-

tro de processo na polimerizao em suspenso. Excesso de

monmero em relao fase aquosa provoca instabilidade e

distoro grosseira na distribuio de tamanho de partcula,

com efeitos inclusive na porosidade e na densidade aparente da

resina obtida.

A presena de traos reduzidos de oxignio durante a reao de

polimerizao tem efeito adverso tanto nas propriedades qumicas

quanto fsicas da resina obtida. So reportados efeitos de reduo

do tamanho de partcula e na porosidade.

A presena de ons metlicos acima de determinados limites na

gua utilizada no processo de polimerizao tambm traz proble-

mas resina obtida, particularmente na estabilidade trmica e nas

propriedades dieltricas.

Tecnologia do PVC

38

6. Sntese do PVC

39

6.3. Processos de polimerizao em emulso

e micro-suspenso

6.3.1. Processo de polimerizao em emulso

No processo de polimerizao em emulso, o MVC liquefeito

disperso na forma de gotas extremamente pequenas, com di-

metro normalmente entre 0,1 e 1 m, em meio a uma fase aquo-

sa contnua, por meio de agitao vigorosa e da presena de um

agente emulsificante. Um iniciador solvel em gua utilizado,

de modo que a reao de polimerizao ocorra preferencialmen-

te no monmero emulsificado, por um mecanismo de reaes

em cadeia via radicais livres, como no processo de polimeriza-

o em suspenso.

A reao de polimerizao em emulso ocorre em um reator capaz

de suportar a presso de vapor do MVC na temperatura de poli-

merizao. Essa temperatura usualmente na faixa entre 40 e

60

o

C, o que corresponde a presses entre 0,4 e 10 atm. A tempe-

ratura de polimerizao escolhida em funo do peso molecular

desejado para o polmero. O controle da temperatura de polimeri-

zao tem forte efeito sobre o peso molecular, tal como explicado

anteriormente no processo de polimerizao em suspenso;

outras variveis como, por exemplo, a concentrao de iniciador

tm menor efeito nessa caracterstica. Um controle adicional sobre

o peso molecular pode ser obtido com adio de agente de trans-

ferncia de cadeia. Esses agentes so utilizados na produo de

resinas de baixo peso molecular.

Os reatores possuem sistema de agitao interna e o calor for-

necido ou removido por meio de encamisamento, via mistura de

gua e vapor. A reao de polimerizao fortemente exotrmica,

e normalmente requer resfriamento. O volume dos reatores nor-

malmente determinado pela capacidade de produo requerida:

plantas modernas atualmente utilizam reatores entre 30 e 100 m

3

.

Para a polimerizao em emulso, as condies de agitao e o

sistema de resfriamento podem ser crticos. Um bom balano tem

de ser alcanado entre a agitao, o calor removido e a estabilida-

de mecnica do ltex; caso contrrio, ocorre coagulao excessi-

va das partculas da emulso.

Os iniciadores utilizados na polimerizao em emulso devem ser

solveis em gua e so normalmente persulfatos de potssio ou

de amnio. A iniciao ocorre na fase aquosa por meio da forma-

o de radicais livres sulfato. Sistemas de trs componentes,

envolvendo o uso de sais de metais, trazem benefcios: sistemas

tpicos de persulfato de amnio, bissulfato de sdio e sulfato de

cobre ou, ainda, perxido de hidrognio, cido ascrbico e sulfa-

to ferroso podem ser usados. Utilizando esses tipos de sistema, a

polimerizao pode ser realizada a temperaturas mais baixas, com

melhor controle sobre as velocidades de reao.

Um dos componentes mais importantes da polimerizao em

emulso o agente emulsificante. Emulsificantes tpicos so os

sais de sdio e amnio de lcoois sulfatados, sulfonatos de alqui-

la, sulfosuccinatos e cidos graxos. O emulsificante tem forte

influncia no nmero de partculas iniciais e, portanto, na distribui-

o do tamanho das mesmas no ltex final. O uso do ltex

(semente) na formulao de polimerizao uma tcnica til para

controlar a distribuio do tamanho de partcula.

A presena de partculas grandes essencial para a produo de

resinas de baixa viscosidade, sendo, nesse caso, a distribuio do

tamanho de partcula mais larga.

A quantidade e o tipo de emulsificante so escolhidos tendo-se

em vista, principalmente, o equilbrio entre o custo e as proprieda-

des desejadas da resina. Outra considerao a estabilidade

mecnica do ltex durante a polimerizao e nas operaes sub-

seqentes. O limite superior da concentrao do emulsificante

determinado pelas propriedades desejadas da resina obtida, por

meio do efeito no tamanho da partcula primria e no contedo

residual de emulsificante. Normalmente, o emulsificante utilizado

na proporo entre 1 a 3% em peso de monmero.

O controle do pH durante a polimerizao muito importante. Sis-

temas tampo convencionais podem ser utilizados; carbonato de

sdio ou bicarbonato de sdio podem agir como pr-estabilizan-

tes trmicos. Segundo a literatura, o pH, durante a secagem, pode

afetar as propriedades do produto final.

A quantidade de MVC convertido em PVC por batelada na polime-

rizao em emulso encontra-se normalmente entre 85 e 95%.

Geralmente no econmica uma maior taxa de converso, devi-

do reduo na velocidade de reao. At aproximadamente 70%

de converso a presso no reator constante, e comea a dimi-

nuir quando todo o monmero lquido utilizado. O monmero

gasoso usualmente recuperado quando a presso se reduz para

a faixa entre 3 e 4 atm.

Tecnologia do PVC

40

6. Sntese do PVC

41

6.3.2. Polimerizao em micro-suspenso

Em geral, os ingredientes e os reatores de polimerizao usados

na polimerizao em micro-suspenso so similares aos utiliza-

dos no processo de polimerizao em emulso. As principais

diferenas so que o iniciador usado na polimerizao em micro-

suspenso passa a ser solvel no monmero, e todo o monme-

ro emulsificado na forma de pequenas gotculas por meio de

homogeneizao mecnica, com aplicao de altas taxas de

cisalhamento. A mistura transferida para o reator e ento aque-

cida, com agitao, para atingir a temperatura de polimerizao.

So produzidas emulses estveis com distribuio do tamanho

de partcula na faixa de 0,1 a 3 m.

A modificao da distribuio do tamanho de partcula mais limi-

tada do que no caso do processo de polimerizao em emulso.

O processo de ltex (semente) utilizado para adequao das

caractersticas da resina, dentre as quais distribuio de tamanho

de partcula, viscosidade e concentrao de partculas grossas.

O processo comumente denominado processo de semeadura

consiste na introduo de partculas pr-polimerizadas, na

forma de ltex, no reator em que se inicia o processo de polime-

rizao principal.

6.3.3. Ps-tratamento

Tanto o processo de polimerizao em emulso quanto o de

micro-suspenso demandam a remoo do MVC remanescente

no meio reacional. Em ambos os casos, assim como no processo

de polimerizao em suspenso, a remoo do monmero no

reagido realizada por meio da aplicao de calor sobre o ltex,

em condies de tempo e temperatura especficos, com o cuida-

do adicional de manter a estabilidade do mesmo.

Ao final do processo de remoo do monmero no reagido, o

ltex passa por um processo de filtrao para eliminao de part-

culas e aglomerados de partculas grosseiras.

A secagem da resina feita normalmente em sistema de spray

dryer. Esse equipamento consiste basicamente em uma cmara

geralmente de forma cnica invertida, no topo da qual o ltex

introduzido e atomizado por meio de um disco giratrio em alta

velocidade. Ao mesmo tempo, ar quente entra em contracorren-

te na cmara com a finalidade de secar as partculas medida

que essas se encaminham para a base. Esse processo leva

aglomerao das partculas primrias de PVC em partculas

secundrias. O tamanho e distribuio de tamanho dessas part-

culas secundrias controlado tanto pelas condies de seca-

gem (velocidade, tempo e temperatura) quanto pelo processo

posterior de moagem, por meio de moinhos de pinos ou de mar-

telos. Essa etapa de extrema importncia na formao da resi-

na, uma vez que as caractersticas das partculas da resina pro-

duzida sero responsveis pelo comportamento de viscosidade

e estabilidade do plastisol. Aps o processo de moagem a resi-

na embalada e comercializada.

Algumas aplicaes muito especficas empregam o prprio ltex

de PVC, como ser visto mais frente, no captulo 9.

Figura 6 Representao esquemtica dos processos de polimerizao em

emulso e micro-suspenso

Adaptado de CMAI (2000). World vinyls analysis.

6.4. Processo de polimerizao em massa

O processo de polimerizao em massa conhecido h muito

tempo, mas atualmente est em desuso. No processo de um est-

gio, o MVC polimerizado com a adio de 0,8% de perxido de

benzoila em um cilindro rotativo contendo bolas de ao, por um

perodo de 17 horas, a 58C.

O processo de polimerizao em massa no utiliza solventes,

como no processo de polimerizao em soluo, ou gua, como

nos processos de polimerizao em suspenso, emulso e micro-

Tecnologia do PVC

42

suspenso, como meio de remoo de calor. Portanto, a remoo

do calor liberado durante o processo de polimerizao, que for-

temente exotrmico, mais complicada. Em contrapartida, do

ponto de vista da pureza da resina obtida, esse o processo ideal.

A polimerizao em massa do MVC heterognea, uma vez que o

polmero insolvel no monmero. A reao autocatalisada pela

presena do polmero slido, e a concentrao do iniciador tem

pouca influncia no peso molecular. O oxignio possui efeito inibi-

dor sobre a reao.

Esferas de ao facilitam a remoo do calor gerado, mas as difi-

culdades de controle da reao, principalmente do tamanho das

partculas do polmero, tornaram o processo pouco atraente. O

processo de dois estgios uma evoluo do processo de um

estgio. No primeiro estgio o MVC convertido at 15%,

enquanto no segundo a converso segue at 85%. A criao

desse segundo estgio oferece considervel flexibilidade ao pro-

cesso, em que o tamanho das partculas controlado pelo primei-

ro estgio e o peso molecular pelo segundo.

Resinas obtidas pelo processo de polimerizao em massa so

caracterizadas pelo alto grau de pureza e pelas boas propriedades

de transparncia e estabilidade trmica.

Figura 7 Representao esquemtica do processo de polimerizao em massa

Adaptado de CMAI (2000). World vinyls analysis.

6. Sntese do PVC

43

Tecnologia do PVC

44

6.5. Processo de polimerizao em soluo

O processo de polimerizao em soluo empregado de manei-

ra bastante limitada para o PVC, sendo utilizado somente para a

produo de alguns copolmeros vinlicos, destinados principal-

mente a tintas e vernizes.

O solvente normalmente empregado o n-butano, em sistemas

dotados de reatores individuais ou mltiplos. Em sistemas de rea-

tores nicos, solvente, comonmero e iniciadores so adicionados

continuamente, com a vazo determinada para que se forme uma

soluo com viscosidade da ordem de 500 cP. J nos sistemas

dotados de reatores mltiplos, tanto o MVC quanto o solvente

podem ser adicionados de maneira incremental, limitando a distri-

buio de composio do copolmero. A converso em ambos os

modos de operao chega a 40 60%.

O uso de um outro solvente, particularmente cetonas alifticas e

alicclicas, bem como solventes halogenados, possibilita a redu-

o da presso de operao do sistema. Nesse caso, ocorre

transferncia de cadeia do polmero para o solvente, sendo que

essa taxa o fator determinante da temperatura de polimerizao.

A resina seca por meio da evaporao do solvente em um ato-

mizador, sendo que as condies de sua operao (desenho do

equipamento, temperatura e presso de vapor) determinam o for-

mato das partculas.

Figura 8 Representao esquemtica do processo de polimerizao em soluo

Adaptado de Nass, L. I.; Heiberger, C. A. (editores) (1986). Encyclopedia of PVC - Volume 1:

Resin manufacture and properties.

7. Aspectos morfolgicos das

resinas de PVC obtidas pelos

diversos processos de polimerizao

O termo morfologia refere-se ao modo como todas as estruturas

fsicas das partculas de uma resina de PVC encontram-se organi-

zadas. Essa morfologia de partcula, definida durante a polimeriza-

o, influencia fortemente a processabilidade e as propriedades

fsicas do produto final.

7.1. Resinas de suspenso e massa

As resinas de PVC obtidas pelo processo de polimerizao em sus-

penso e massa consistem em partculas com dimetro normalmen-

te na faixa de 50 a 200 m, partculas essas de estrutura interna

bastante complexa. Essa faixa de tamanho de partcula adequada

tanto do ponto de vista das dificuldades de manipulao e riscos

ocupacionais, no caso de partculas muito pequenas, quanto no

sentido de evitar instabilidades na suspenso (a ponto de solidificar

a carga no reator), no caso de partculas muito grosseiras. A figura 9

mostra uma partcula ou gro de PVC obtido pelo processo de sus-

penso tal como aparece no Microscpio Eletrnico de Varredura

(MEV). Se essa partcula cortada de modo a revelar sua estrutura

interna, tal como mostrado na micrografia da figura 10, observa-se

que seu interior formado de aglomerados de pequenas partculas

com dimetro na faixa de 1 m, chamadas de partculas primrias.

Observa-se facilmente na figura 10 que o volume entre essas part-

culas primrias o responsvel pela porosidade da resina, caracte-

rstica essa que torna o processo de incorporao dos aditivos ao

PVC possvel, por meio da ocupao desse volume livre.

A figura 11 mostra uma partcula de PVC na qual sua membrana

apresenta aberturas pelas quais se pode visualizar sua estrutura

interna. Os aglomerados de partculas primrias e os vazios respon-

sveis pela porosidade da resina so facilmente observados. Espe-

ra-se que resinas de partculas com esse aspecto absorvam muito

mais facilmente os aditivos durante o processo de preparao do

composto, uma vez que o acesso ao interior da partcula facilitado.

45

Figura 9 Partcula de PVC obtido pelo processo de polimerizao em

suspenso visualizada no Microscpio Eletrnico de Varredura (MEV).

Aumento de 645x.

Figura 10 Micrografia de uma partcula de PVC obtido pelo processo de

polimerizao em suspenso, cortada de modo a exibir sua estrutura

interna e observada atravs do Microscpio Eletrnico de Varredura.

Observam-se a membrana (abaixo) e as partculas primrias (acima),

bem como a porosidade interna da resina.

Extrado de Nass, L. I.; Heiberger, C. A. (editores) (1986). Encyclopedia of PVC - Volume 1:

Resin manufacture and properties.

Tecnologia do PVC

46

Fonte: Braskem, Centro de Tecnologia e Inovao - Vinlicos.

Figura 11 Micrografia de uma partcula de PVC obtido pelo processo de

polimerizao em suspenso, observada atravs do Microscpio

Eletrnico de Varredura, na qual a membrana apresenta aberturas

que permitem acesso estrutura interna da mesma. Observam-se

facilmente os aglomerados de partculas primrias e os vazios

responsveis pela porosidade. Aumento de 344x.

Figura 12 Micrografia de uma partcula de PVC obtido pelo processo de

polimerizao em suspenso utilizada como blending em pastas de

PVC, observada atravs do Microscpio Eletrnico de Varredura.

Aumento de 500x.

7. Aspectos morfolgicos das resinas de PVC obtidas ...

47

Fonte: Braskem, Centro de Tecnologia e Inovao - Vinlicos.

Fonte: Braskem, Centro de Tecnologia e Inovao - Vinlicos.

Figura 13 Micrografia de uma partcula de copolmero de cloreto de

vinila/acetato de vinila obtido pelo processo de polimerizao em

suspenso, observada atravs do Microscpio Eletrnico de

Varredura. Aumento de 700x.

As partculas primrias so formadas durante os processos de

polimerizao em suspenso e massa porque o PVC insolvel

em seu prprio monmero. Essa caracterstica de insolubilidade

do polmero no monmero rara no universo dos polmeros

conhecidos, e ela que confere ao PVC algumas de suas caracte-

rsticas nicas, impossveis de ser observadas em outros polme-

ros. O mesmo fenmeno verificado na polimerizao da acriloni-

trila e cloreto de vinilideno, utilizados na polimerizao de seus

respectivos polmeros.

Durante o processo de polimerizao em suspenso ocorre a dis-

perso em gua das gotas de monmero, sendo que um colide

protetor, normalmente um poli(lcool vinlico) ou PVAL, de grau de

hidrlise varivel, forma uma fina membrana pericelular com

espessura na faixa de 0,01 a 0,02 m. O trabalho de Davidson e

Witenhafer mostrou que essa membrana , na verdade, formada

por um copolmero graftizado de cloreto de vinila no PVAL. Nos

estgios iniciais do processo de polimerizao, partculas de PVC

so depositadas sobre essa membrana tanto a partir do lado da

fase aquosa quanto do lado do monmero, formando uma mem-

brana de espessura da ordem de 0,5 a 5 m.

A precipitao das partculas primrias ocorre a partir de cerca de

2% de converso. Acima desse valor, essas espcies passam a se

Tecnologia do PVC

48

Fonte: Braskem, Centro de Tecnologia e Inovao - Vinlicos.

aglomerar, formando aglomerados de partculas primrias de

cerca de 3 a 10 m de dimetro.

O PVC considerado um polmero amorfo ou de baixa cristalini-

dade, sendo que essa varia conforme as condies de polimeriza-

o. Polmeros comerciais possuem cristalinidade da ordem de 8

a 10%, mas, em condies especiais, possvel aumentar signifi-

cativamente esse valor. Polmeros obtidos a 5

o

C apresentam cris-

talinidade da ordem de 15%, ao passo que, se a polimerizao for

realizada a -75

o

C a cristalinidade de cerca de 30%.

Os cristalitos do PVC so pequenos, em mdia com 0,7 nm (3 uni-

dades repetitivas) na direo da cadeia, e so empacotados lateral-

mente em dimenses relativamente maiores, da ordem de 4,1 nm.

A figura 14 fornece uma idia dessa estrutura.

Uma experincia realizada por White em 1960, consistindo na poli-

merizao do monmero cloreto de vinila a -78

o

C no estado sli-