Professional Documents

Culture Documents

L Componente de Enfoscados y Revocos Es El Mortero

Uploaded by

Alan Machaca Arocutipa0 ratings0% found this document useful (0 votes)

85 views56 pagesEl documento describe los diferentes tipos de morteros y unidades de mampostería. Explica que los morteros están compuestos principalmente de arena, cemento y/o cal amasados con agua. Luego describe los diferentes tipos de unidades de mampostería según su material (arcilla, concreto, sílico-calcáreas) y según tengan perforaciones o sean macizas. Finalmente, analiza las propiedades de resistencia de las unidades y los morteros.

Original Description:

Original Title

l Componente de Enfoscados y Revocos Es El Mortero

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentEl documento describe los diferentes tipos de morteros y unidades de mampostería. Explica que los morteros están compuestos principalmente de arena, cemento y/o cal amasados con agua. Luego describe los diferentes tipos de unidades de mampostería según su material (arcilla, concreto, sílico-calcáreas) y según tengan perforaciones o sean macizas. Finalmente, analiza las propiedades de resistencia de las unidades y los morteros.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

85 views56 pagesL Componente de Enfoscados y Revocos Es El Mortero

Uploaded by

Alan Machaca ArocutipaEl documento describe los diferentes tipos de morteros y unidades de mampostería. Explica que los morteros están compuestos principalmente de arena, cemento y/o cal amasados con agua. Luego describe los diferentes tipos de unidades de mampostería según su material (arcilla, concreto, sílico-calcáreas) y según tengan perforaciones o sean macizas. Finalmente, analiza las propiedades de resistencia de las unidades y los morteros.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 56

l componente de enfoscados y revocos es el mortero.

Los verdaderos morteros,

llamados morteros compuestos, son elaborados con arena, cemento y/o cal, y

amasados con agua.

Tambin existen morteros simples que se fabrican con un aglomerante y agua,

prescindiendo de la arena, pero no se suelen utilizar para cubrir paramentos exteriores.

Existe una gran variedad de morteros en funcin de sus componentes y sus usos.

Tipos de morteros segn sus componentes

Por dosificacin se entiende la proporcin de volumen de materiales que forman parte

del mortero. La forma de expresarlo es, en primer lugar, el nmero de volmenes de

aglomerante, seguido de dos puntos, y el nmero de volmenes de arena.

Ejemplo: Una dosificacin de 1:3 estar compuesta por un volumen de cal o cemento y

dos de arena.

A continuacin vamos a estudiar las caractersticas de dichos componentes as como las

de los distintos tipos de mortero empleados en estos trabajos.

Los enfoscados son elaborados con mortero de cemento, cal o bastardo y forman parte

de los acabados que se realizan en muros y techos. Cumplen las funciones de

proteccin contra la humedad y acciones mecnicas, aislamiento trmico, regulacin

de la superficie, y constituyen en s un acabado.

Es una unidad de mampostera que tiene dimensiones (preferiblemente el ancho) y peso

que la hacen manejable con una sola mano.

BLOQUE

Es una unidad de mampostera que tiene dimensiones y peso que la hacen manejable

con las dos manos.

UNIDAD BLOQUE (NSR-98)

Unidad de mampostera de concreto, arcilla cocida o silico-calcrea que tiene

perforaciones (Verticales u horizontales).

UNIDAD TOLETE (NSR-98)

Unidad de mampostera de concreto, arcilla cocida o silico-calcrea maciza o con

perforaciones menores al 25% del volumen de la pieza.

NSR-98

Unidades de mampostera:

Segn el material

- Arcilla

- Concreto

- Slico Calcreas

Segn las perforaciones

- P. Vertical )PV)

- P. Horizontal (PH)

- Macizas (M)

USOS DE LAS UNIDADES

Unidades de perforacin vertical.

Todos los tipos de mampostera.

Unidades de perforacin horizontal

Parcialmente reforzada (grupo I, 1 y 2 pisos)

Muros Confinados

Cavidad reforzada

Unidades macizas

Parcialmente reforzada (grupo I, 1 y 2 pisos)

Muros Confinados

Cavidad reforzada

UNIDADES DE ARCILLA COCIDA

MATERIA PRIMA

Arcillas compuestas de slice y almina con xidos metlicos, otros ingredientes y agua.

(Dibujo: Vaso con agua y otros ingredientes)

TIPOS DE ARCILLA

Calcreas

- 15% de carbonato de calcio

- Queman amarillo

No calcreas (silicato de almina)

2 a 10% de xidos de hierro y feldespatos

Queman rojo

MATERIA PRIMA

La arcilla se mezcla con alrededor de un 33% de arena y limo para reducir efectos de

contraccin y agrietamientos en el secado.

(Dibujo: arena y limo)

UNIDADES DE CONCRETO

MATERIA PRIMA

Cemento, agregados gradados y agua.

(Dibujo: cemento, arena y agua): Proporciones: 1 parte de cemento + 1 a 10 partes de

agregado.

UNIDADES DE CONCRETO (Segn su peso)

DENSIDAD (kg/m3

Liviano Mediano Normal

<1680> 1680

NTC 4026

UNIDADES SLICO-CALCREAS

MATERIA PRIMA

Arena o roca triturada con contenido mayor al 75% de slice y cal viva o hidratada.

(Dibujo: Arena, agua y cal): Proporciones:

Cal viva 5 a 9 % del peso

Cal hidratada 8 a 12 % del peso.

Espesores mnimos de paredes en unidades de mampostera (PV) (NSR-98)

PROPIEDADES DE LAS

UNIDADES DE MAMPOSTERA

PROPIEDADES RELACIONADAS CON LA RESISTENCIA ESTRUCTURAL

Resistencia a la compresin

Resistencia a la traccin

Absorcin

Tasa inicial de absorcin

Variabilidad dimensional

Alabeo

Eflorescencias

Durabilidad

VALORES DE RESISTENCIA A LA COMPRESIN PARA UNIDADES DE IGUAL

PROCEDENCIA DE DIFERENTES ALTURAS

ABSORCIN MXIMA

Es la propiedad de las unidades por medio de la cual, absorben agua hasta llegar a un

punto de saturacin.

Absorcin por inmersin (24 h)

Absorcin por ebullicin (5 h)

ABSORCIN MXIMA (%)

Unidades de Arcilla

Artesanales Alta

Industriales Media a reducida

Unidades de Concreto

Artesanales Alta

Industriales Media a reducida

Unidades slico-calcreas

Industriales Media

NTC 4205

Unidades de Arcilla

Artesanales Muy elevada

Industriales Elevada

Unidades de Concreto

Artesanales Correcta

Industriales Correcta

Unidades slico-calcreas

Industriales Correcta

VARIABILIDAD DIMENSIONAL (%)

Unidades de Arcilla

Artesanales Grande

Industriales Media

Unidades de Concreto

Artesanales Grande

Industriales Media

Unidades slico-calcreas

Industriales Reducida

EFLORESCENCIAS

Depsito de sales solubles, generalmente de color blanco que se forma en la superficie

de la unidad al evaporarse la humedad.

Sales (sulfatos presentes en las unidades y arena)

lcalis (presentes en el cemento)

RIESGO DE EFLORESCENCIA

Unidades de Arcilla

Artesanales Grande

Industriales Moderado

Unidades de Concreto

Artesanales Escaso

Industriales Escaso

Unidades slico-calcreas

Industriales Nulo

DURABILIDAD

La durabilidad permite mantener las propiedades de resistencia en el tiempo.

Est asociada a:

Calidad del proceso de elaboracin (composicin)

Medio ambiente

Resistencia a la compresin

Absorcin

Unidades de Arcilla

Artesanales Mala

Industriales Buena a excelente

Unidades de Concreto

Artesanales Mala

Industriales Buena a muy buena

Unidades slico-calcreas

Industriales Muy buena

EL MORTERO

Definicin

Tipos de mortero

Propiedades bsicas

TIPOS DE MORTERO

Segn su aplicacin

Segn su composicin

TIPOS DE MORTEROS

* Segn su aplicacin:

Mortero de pega

Mortero de relleno (grout)

Mortero para revoque

Morteros especiales:

* Para reparaciones y protecciones

* Livianos

* Coloreados

* Para prefabricados delgados

* Segn su Composicin:

Morteros de cal

Morteros de cemento

Morteros de cemento / cal / arena (bastardos)

Morteros mejorados

- MORTERO DE PEGA

. Composicin

. Clasificacin

. Propiedades

Composicin:

- Cemento Prtland

- Cal hidratada

- Arena

- Agua

- Aditivos

Propiedades Bsicas:

- Trabajabilidad

- Consistencia

- Retencin de agua

- Resistencia mecnica

- Adherencia

- Durabilidad

- Adherencia de morteros

Compatibilidad de la absorcin de las unidades o la base con la retencin de agua y

plasticidad del mortero y las condiciones ambientales.

Factores que afectan las propiedades del mortero de pega:

- Dosificacin

- Preparacin y el mezclado

- Unidades de mampostera

- Mano de obra

- Preparacin y mezclado:

Mezcla hmeda en obra

Mezcla seca en obra

Mortero premezclado hmedo

Mezcla premezclada en seco

MANO DE OBRA

Mortero de inyeccin:

- Composicin

- Clasificacin

- Propiedades

MORTERO DE RELLENO

Dosificacin en partes por volumen

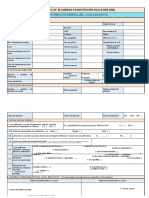

RESISTENCIAS MNIMAS EN MAMPOSTERA ESTRUCTURAL

(NSR-98)

Mortero de pega: Tipo N --> f cp = 75 kgf/cm2

Mortero de inyeccin: 1.2 fm <> 1.5 fm ; f cr > 100 kgf/cm2

Murete: fm > (100 Kgf/cm2) / 1.5 = 67kgf/cm2

Unidades: f cu > (67 kgf/cm2)/0.67 = 100 kgf/cm2

RESISTENCIA DE LA MAMPOSTERA

CONTENIDO

- Resistencia a la compresin de Muretes vacos

- Resistencia a la compresin de Muretes inyectados

- Mdulo de elasticidad para Muretes vacos

- Mdulo de elasticidad para Muretes Inyectados

TEORA DE FALLA (HIPTESIS)

a. La resistencia a la compresin del mortero (f cp) es menor que la resistencia de la

unidad (f cu).

b. El mortero se deforma lateralmente en mayor proporcin que las paredes de la

unidad.

c. f' cp se incrementa con los esfuerzos biaxiales de compresin (SIGMAxm) sobre el

mortero cumpliendo la expresin de Richart:

SIGMA(ym) = f'cp + 4 . 1 sigma(xm) (1)

SIGMAym : Esfuerzo vertical mx. a compresin del mortero.

d. Se utiliza el criterio de falla de Coulomb para esfuerzos biaxiales.

(Sigma xu)/f'tu + (sigmayu)/f'cu) = 1(2)

Sigma xu = Esfuerzo de traccin en el bloque

Sigma yu = Esfuerzo de compresin mx. que resiste el bloque.

ftu = Resistencia a la traccin uniaxial del bloque.

fc u = Resistencia a la compresin uniaxial del bloque.

ACCESORIOS

Hoy en da es un hecho incontrovertible que la mampostera ha sobrevivido al lado de

materiales modernos como el hormign armado, el hormign presforzado y el acero

estructural.

Esto se debe, en parte, a la ingeniera que se le ha aplicado al desarrollo de la tecnologa

de la construccin con ladrillos y bloques y que ha resultado en la aparicin de un gran

nmero de accesorios prefabricados en acero para reforzar y anclar elementos o

ensambles de mampostera.

REFUERZO VERTICAL U HORIZONTAL

NSR-98, D.4.2.2.1

- Mnimo N. 3 o 10M

- Mximo:

N 8 o 25M para e > 200 mm

N 6 o 20M para e <>

MATERIALES:

* Barras de acero:

Grados 40 y 60 (275 MPa y 414 Mpa)

* Alambres:

Alambre trefilado excede Grado 70 (483 MPa)

Alambre no trefilado:

Calibre 8 (f = 4.11 mm) 254 MPa

Calibre 6 (f = 4.76 mm) 254 MPa

NSR-98 TITULO D

ALCANCE

* Requerimientos mnimos

* Filosofa

- Proteccin de la vida

. Opciones de diseo:

- Plan A (Base del Ttulo D):

Resistencia ltima

- Plan B (Opcional):

Tensiones admisibles

* Slo plan A o plan B para cada estructura

* Basado principalmente en edificaciones

* Otras estructuras:

- Arcos,

Ttulo D se aplica a juicio del ingeniero- Bvedas,

- Tanques,

- Silos y

- Chimeneas

PROBLEMAS DE CONSISTENCIA

En caso de conflicto:

* Rige el requisito ms estricto

MEMORIAS Y PLANOS

* Unidades:

NTC 4205, ASTM C34 (Arcilla, perf. Vert.)

NTC 4205, ASTM C62, ASTM C 652 (Acilla, macizas)

NTC 4205, ASTM C56, C212, C216 (Arcilla, no estructural)

* f'm

* Mortero de pega + resistencia ltima

* Cantidad, ubicacin, tamao, etc.Mortero de llenado + resistencia ltima

* Celdas llenas

* Refuerzo + fy

* Anclajes + fy

* Conectores + fy

* Juntas de control

* Juntas de construccin

OTROS REQUISITOS

* Supervisin tcnica:

. Calidad de materiales

- Mano de obra

Area > 3.000 m2 Obligatoria (Ttulo I)

OTROS REQUISITOS:

. Elementos en ambas direcciones

. Rigideces ortogonales

- Ms de 2 pisos: mx = 20%

- Menos de 3 pisos: mx = 10%

. Combinacin de sistemas: No recomendable.

MODELACIN

. Muros en voladizo

. Trabajo en el plano

. Trabajo conjunto a travs del diafragma

CLASIFICACIN

. Cavidad

. Reforzada

. Parcialmente reforzada

. No reforzada

. Muros confinados

. Muros diafragma

MATERIALES

MORTERO DE PEGA

- Plasticidad

- Consistencia

- Retencin de agua (Min: 75%)

- Adherencia

Tipos: M.S.N.

MATERIALES

Mortero de Pega:

. Plasticidad

. Consistencia

. Retencin de agua (75% min.)

. Dosificacin por volumen

TIPO M --> fcp = 17,5 Mpa

TIPO S --> fcp = 12,5 Mpa

0,50 C 1,25 CTIPO N --> fcp = 7,5 Mpa

MORTERO DE RELLENO

- Consistencia

- Fluidez

- Sin segregacin

- Uso de SUPERPLASTIFICANTES

f cr : RESISTENCIA A LA COMPRESIN DE INYECCIN

1,2 fm menor o igual que fcr menor o igual que 1,5 fm

fcr mayor o igual que 10 MPa

DOSIFICACIN VOLUMEN

Agregado grueso < em =" 900" em =" 750">

BARRAS LISAS

0,50 Fy menor o igual que 210 MPa

ALAMBRES

COMPRESIN EN COLUMNAS

FS = 0,4 Fy menor o igual que 170 MPa

INCREMENTO DEL 33% EN ESFUERZOS ADMISIBLES CASO VIENTO/SISMO

FUERZAS DE SERVICIO

DIVIDIDAS POR R

R: Funcin de:

* SISTEMA ESTRUCTURAL

* CAPACIDAD DE DISIPACIN DE ENERGA

* REGULARIDAD

Si se emplean secciones fisuradas, las derivas pueden afectarse por 0,70 previo a la

verificacin de los lmites citados.

Muros de mampostera reforzada:

* Unidades de perforacin vertical: Espesor mnimo: 0,12 m

* Aparejo trabado

* Morteros M o S

* Refuerzo mnimo (D.7.3)

REFUERZO (D.7.3):

Horizontal: PH mayor o igual que 0,07 %

Vertical : PY mayor o igual que 0,07 %

(PH + PV ) mayor o igual que 0,20 %

ASV (MNIMO):1 N 4

CADA 1,2 m

ASH (MNIMO):

fMIN = 4 mm

SMAX = 0.60 m

USOS: SEGUN LA TABLA A.3.1

CLASIFICACIN:

Sistema D.E.S. (Ductilidad especial)

TODAS LAS CELDAS INYECTADAS

Sistema D.M.O. (Ductilidad moderada)

SLO ESTN INYECTADAS LAS CELDAS DONDE HAY REFUERZO

MAMPOSTERA PARCIALMENTE REFORZADA

* Menores cuantas que en la mampostera reforzada.

* Menor capacidad de disipacin de energa (D.M.I.)

* Mayores limitaciones de uso

MAMPOSTERA NO REFORZADA

* Carente de ductilidad (R=1)

* Uso muy limitado

* No permitida en zonas de amenaza ssmica intermedia o alta

MUROS CONFINADOS

* Enmarcados en elementos de concreto reforzado fundidos posteriormente a la

ejecucin del muro.

* Accin monoltica con el muro

* Ductilidad moderada (D.M.O.)

* Esencial

Refuerzo de confinamiento

Ausencia de aberturas

USOS:

De acuerdo con tabla A.3.1

Generalmente, en edificaciones de uno y dos pisos.

UNIDADES:

* Perforacin vertical

* Perforacin horizontal

* Macizas

RESISTENCIA MNIMA SEGN D.10.3.2.1

COLUMNAS DE CONFINAMIENTO (D.10.5)

* Espesor mnimo: El del muro confinado

* rea mnima: 200 cm2

LOCALIZACIN:

Extremos

Intersecciones

Intermedias

A una distancia que sea la menor entre: 35 tefectivo; 1,5 distancia vertical entre

elementos horizontales de confinamiento o 4,0 m.

REFUERZO MNIMO

3 0/ 3/8 mayor o igual que 0,0075 ACOL

E 0/

S : menor entre

* 1,5 dimensin mnima columna

* 20 cm

VIGAS DE CONFINAMIENTO (D.10.6)

Espesor mnimo: el del muro confinado.

Area mnima: 200 cm2. Si la placa es maciza de espesor mayor o de igual a 10 cm

PRESCINDIR DE VIGA Y ALOJAR EL REFUERZO NORMATIVO DENTRO DE

LA PLACA

LOCALIZACIN:

Cimentacin

Entrepiso

Enrase de cubierta

REFUERZO MNIMO

3 vaco 3/8 mayor o igual que 0,0075 AVIGA

( 2 vacio en placa)

E vacio

S : como en columna

CINTAS DE AMARRE: (D.10.6.7)

Culatas

Parapetos

Antepechos ventanas

ESENCIAL: Garantizar trabajo solidario con el elemento que ella corona o remata.

COMPRESIN Y FLEXIN

Un elemento de mampostera es cualquier ensamble conformado con algunos o todos

los materiales constitutivos de la mampostera: unidades, mortero, concreto y refuerzo.

Los elementos de mampostera estn sometidos a interacciones muy complejas. Sin

embargo, se han establecido teoras simplificadas para describir y predecir su

comportamiento bajo carga.

CARGA AXIAL PURA

NSR-98, D.3.7.2

* NTC-3495.

* Reflejo de las condiciones de la obra:

- Materiales utilizados

- Contenido de humedad

- Calidad de la mano de obra, y

- Colocacin del mortero de pega.

* Resistencia ltima a la compresin de la mampostera, f m:

- Mnimo tres muretes (menor o igual que 125% del menor valor)

- Altura mnima de 300 mm

- Longitud mnima:

. Perforacin vertical: longitud de una unidad

. Otras unidades: 100 mm

Espesor de la junta de pega:

* A mayor espesor de la junta, menor resistencia en el murete.

* Ms evidente para unidades de arcilla cocida que para unidades de concreto.

* Poco significativo en unidades rellenas.

Resistencia de la unidad:

* A mayor resistencia de la unidad, mayor resistencia en el murete.

* Para unidades de arcilla cocida la relacin es menos sensible a medida que la

resistencia de la unidad aumenta.

* Para unidades de concreto la relacin tiende a ser lineal.

* Distribucin de tensiones parablica.

* Representacin equivalente con el bloque de Whitney: Distribucin homognea sobre

el 85% de la seccin.

P = 0,85 s A

En este caso, s es fm y el rea es el ancho efectivo por la longitud del elemento

comprimido. As, la resistencia de la mampostera puede inferirse de:

P = 0,85 fmAe

DECLOGO DE LAS CONSTRUCCIONES SISMO RESISTENTES

CONTENIDO

Conceptos bsicos

Construccin Sismo-Resistente

Caractersticas fundamentales de una edificacin (Declogo de la sismo-resistencia)

VULNERABILIDAD SSMICA

Es la cuantificacin del buen o mal comportamiento que tendrn las construcciones

cuando se presenta un sismo.

RIESGO SSMICO

Es la probabilidad de prdida de vidas humanas o prdidas materiales irreparables por la

ocurrencia de un sismo en un sitio y tiempo determinados.

R = F ( A x V )

R = Riesgo Ssmico

A = Amenaza Ssmica

V = Vulnerabilidad Ssmica

La amenaza existe, la vulnerabilidad la puedo afectar mediante una construccin sismo-

resistente, por lo tanto disminuyo el riesgo.

Qu es una construccin sismo-resistente?

Es la construccin que tiene la capacidad de resistir temblores sin que se presenten

daos graves o prdida de vidas humanas.

La capacidad de resistir los temblores se obtiene dotando a la construccin de unas

caractersticas fundamentales que estn establecidas en detalle en las Normas de Diseo

y Construccin Sismo-Resistente NSR-98 de obligatorio cumplimiento.

Resumen simplificado de las caractersticas fundamentales de una construccin sismo-

resistente.

DECLOGO

De las construcciones Sismo-Resistentes

1. Forma regular

2. Peso liviano

3. Alta rigidez

4. Estabilidad global

5. Compatibilidad con el suelo de cimentacin

6. Sistema estructural apropiado

7. Materiales competentes

8. Buena calidad en la construccin

9. Capacidad de absorber y disipar energa

10. Fijacin de elementos no estructurales

1. FORMA REGULAR:

Construcciones que tengan geometra sencilla en planta.

Construcciones que tengan geometra sencilla en elevacin.

Con geometra sencilla se obtiene un mejor comportamiento en los sismos.

2. PESO LIVIANO

3. ALTA RIGIDEZ

4. ESTABILIDAD GLOBAL

Altos factores de seguridad contra:

Volcamiento

Deslizamiento

Golpeteo (colindancia)

5. COMPATIBILIDAD CON EL SUELO DE CIMENTACIN

Debe realizarse un diseo integral de estructura-cimentacin-suelo que considere los

siguientes aspectos:

Efecto del suelo en la respuesta (amplificacin)

Interaccin suelo estructura

Potencial de licuacin

6. SISTEMA ESTRUCTURAL APROPIADO

Un sistema estructural es un conjunto de elementos dispuestos y ensamblados de

manera que pueden resistir y transmitir las cargas impuestas.

Sistemas estructurales aceptados en la NSR-98:

Sistema de Prticos

Concreto reforzado

Acero

Sistema de Muros

Concreto reforzado

Mampostera estructural

Prticos arriostrados

Sistema Mixto

Muros + prticos no arriostrados

Prticos no arriostrados + prticos arriostrados

TEMA 4: Morteros de Construccin y Ornamentacin

1.Introduccion

1.1.Definicion de un Mortero

Bajo el nombre de mortero denominamos en sentido amplio a cualquier mezcla natural

o artificial cuyas caractersticas constructivas esenciales son su plasticidad inicial, que

permite trabajarla y moldearla segn la necesidad, y su posterior endurecimiento y

aumento de la resistencia mecnica, que lo hace til como material de construccin. Estas

mezclas constan de:

un material inerte o rido, generalmente arena de distinta composicin y

granulometra,

un material aglutinante, ligante, conglomerante o aglomerante, que

imparte plasticidad a la mezcla al ser aplicada, y por tanto permite su

moldeado, as como elasticidad al endurecer, lo que confiere cohesin y

resistencia mecnica al conjunto, y

materiales aadidos eventualmente o aditivos, cuyo fin es muy variado.

Desde los albores de la civilizacin, este material ha sido utilizado como material de

construccin de edificios y defensas, alternativo a otros materiales como la piedra o

madera, donde cumplen importantes funciones:

estructurales, al constituir el material

de base para la construccin de muros, paredes, cubiertas, etc,

armado en estructuras de ramas, palmas, maderas, etc.

de unin y asentamiento de bloques de piedra, de ladrillos y de las

piezas labradas (sillares, tambores, capiteles, tejas...) que forman

los elementos constructivos (paramentos, columnas, cornisas,

techumbres...), y

decorativas, al constituir el material de revestimientos y estucados (el

pulimento de la obra, segn Villanueva), que, adems de una funcin

esttica, protegen a los elementos constructivos que recubren de la accin

de la intemperie, lo que les ha valido para ser denominados la superficie

de sacrificio o la piel de los edificios.

Por tanto, abordar la restauracin y conservacin de edificios de inters histrico-

artstico implica necesariamente la consideracin de los morteros que forman parte de

los mismos. No es exagerado decir que una parte importante de la estabilidad estructural

de los edificios y de su aspecto esttico descansan, en mayor o menor grado, en la salud

de estos materiales artificiales.

Pero adems, el conocimiento de la naturaleza de los morteros y de sus propiedades es

imprescindible para el restaurador de edificios histricos ya que, en no pocos caso, los

materiales ptreos deteriorados de estos edificios necesitan de reintegraciones con

morteros. Independientemente de criterios estticos (i.e., similitud de textura,

entonacin cromtica, etc.), estos morteros deben ser diseados de manera especfica

para reproducir las propiedades de la piedra a intervenir, teniendo adems en cuenta la

funcin constructiva de misma y su localizacin en la obra, as como los procesos de

deterioro a que ser sometido el sistema piedra-mortero. Como se ejemplifica ms

adelante, en bastantes casos se han llevado a cabo labores de restauracin con morteros

de reintegracin fabricados a base de cemento hidrulicos de tipo Portland y similares

que no han conseguido sino acelerar el deterioro de la piedra original. Esto es debido a

la escasa porosidad y permeabilidad de estos morteros, a la presencia de sales en su

constitucin, y a sus elevadas resistencia mecnica y conductividad trmica por

comparacin con piedras porosas comnmente utilizadas en construcciones histricas.

Si algo debe garantizar un mortero de restauracin es que no introduzca problemas

adicionales a los ya existentes en la obra, y que en caso de sufrir el ataque de los agentes

de deterioro, sea l mismo el que altere, y no los materiales originales de la misma (cf.

Rosi-Doria, 1986).

1.2.Origen y Usos de los Morteros

Las caractersticas de los morteros con fines estructurales y estticos dependen de la

naturaleza y dosificaciones de sus partes constitutivas, i.e., ridos, aglomerantes y

aditivos. Dado que pueden fabricarse mezclas muy variadas entre todos estos

materiales, sus caractersticas son tambin muy variadas. No obstante, stas dependen

esencialmente de la naturaleza del agente aglomerante. Por tanto,

el desarrollo histrico de los morteros est ligado al

descubrimiento y perfeccionamiento de agentes aglomerantes

naturales o artificiales.

El origen de los morteros hay que buscarlo en el origen de la arquitectura, esto es, de la

civilizacin misma, resultantes del asentamiento en ciudades de grupos humanos

dedicados a la agricultura y la artesana durante el neoltico.

En este contexto, es interesante recurrir a las fuentes clsicas. Vitrubio, en el primer

captulo de su segundo libro de Arquitectura, trata el origen de la arquitectura, y con

toda lgica lo relaciona con el origen de la civilizacin misma. Estimando que, como

resultado del descubrimiento del fuego por el hombre primitivo, se facilit el desarrollo

del lenguaje, Vitrubio indica que haban surgido las asambleas y la convivencia,

precisamente por el descubrimiento del fuego (pg. 95, Alianza Editorial, Madrid, 1995;

traduccin de Jos Lus Oliver Domingo). Segn Vitrubio, esto facilit la agrupacin de

humanos en comunidades, y dotados por la naturaleza de un gran privilegio respecto

a resto de los animales, como es el que caminaran erectos y no inclinados hacia

adelante, observaron las maravillas del universo y de todos los cuerpos celestes, e

igualmente manipularon los objetos que queran con toda facilidad con sus manos y sus

dedos y, as, unos construyeron techumbres con follaje, en aquellas primitivas

agrupaciones humanas; otros excavaron cuevas al pie de la montaa, e incluso otros,

fijndose en los nidos construidos por las golondrinas, imitndolos, prepararon

habitculos donde guarecerse, con barro y con ramitas (op. cit., pg. 95). Podemos

deducir de estas palabras que Vitrubio considera pues, que los primeros materiales de

construccin fueron, adems de las maderas, los morteros. De hecho, la utilizacin de

otros materiales como piedra o ladrillo es asignada por Vitrubio a una etapa ulterior en

el desarrollo de la arquitectura: En un primer momento, levantaron paredes

entrelazando pequeas ramas con barro..., Otros levantaban las paredes, despus de

secar terrones de tierra arcillosa, unindolos y asegurndolos con maderos

atravesados, y finalmente, fueron potenciando su habilidad en sus obras y se

consigui que, quienes fueron ms diligentes y constantes, profesaran ser artesanos.

Por tanto, como realmente fue as en un primer momento y como la naturaleza ha

concedido a los humanos no slo los sentidos - como, en cierto modo, al resto de los

animales - sino tambin le ha proporcionado la facultad de pensar, de reflexionar, de

deliberar, ... fueron haciendo progresos paso a paso en la construccin de sus

edificios;... construyendo viviendas cimentadas; levantaron paredes de ladrillo o bien,

con piedra y con diversas clases de madera y cubrieron sus techumbres con tejas.

No le falta razn a Vitrubio, ya que parece claro que la utilizacin de los morteros se

remonta a pocas prehistricas, cuando mezclas de barro, ridos y materia vegetal se

utilizaban como base en la construccin de viviendas o defensas. Este tipo de morteros

presenta como aglomerante esencial material silicatado arcilloso ms o menos refinado,

adems de componentes de Ca naturales (carbonatos, sulfatos) o artificiales (cal, yeso) y

oxihidrxidos de Fe. En general, el aglomerante responde a una composicin natural o

dbilmente modificada por la adicin de otros componentes, si exceptuamos maderas,

paja, etc.

No obstante, los morteros tambin se utilizaron desde un primer momento para cumplir

otra de las necesidades constructivas bsicas, consistente en conferir sentido esttico a

la obra al ser aplicado como revestimiento de paredes y otros elementos constructivos.

Este ltimo aspecto no debe menospreciarse en lo que se refiere a su influencia sobre el

origen y desarrollo de los morteros, dado la decoracin de interiores de espacios

habilitados para el cobijo, la religin y la magia es anterior a la arquitectura. Este origen

lo encontramos en la decoracin mural prehistrica de cavernas, en el Paleoltico, como

respuesta a una necesidad artstica, religiosa o social del Homo Sapiens. El escaso

desarrollo tecnolgico del momento, y el hecho de tener cubiertas las necesidades de

vivienda en las cavernas, imponen una tcnica pictrica directa, esto es, la pintura mural

se obtiene al aplicar pigmentos directamente sobre la piedra de las cavernas. De hecho,

en estas pinturas se encuentra cal como aglomerante de pigmentos y como pigmento

mismo.

La necesidad humana de decorar y acondicionar interiores se mantiene una vez

inventada la arquitectura. As, la prctica de pavimentar suelos y enlucir muros con

morteros es comn a pueblos neolticos del Mediterrneo Oriental y Europa. Por

ejemplo, en las ciudades fortificadas neolticas ms antiguas excavadas, como las de

Jeric (9000 al 8000 a.C.), Nevali ori (Turqua, 10000 al 8000 a.C.) y atal Hyk

(Turqua, 6000 a.C,) se han encontrado muros revestidos y suelos pavimentados con

arcillas y cal, llegndose incluso a pulir las superficies. Esto indica que la piedra no fue

el primer material de construccin, al menos en la arquitectura domstica, a pesar de la

escasa robustez del barro no cocido, que no obstante cumpla la necesidad constructiva

bsica de conferir estabilidad estructural a las edificaciones pblicas y privadas de estas

culturas. Por tanto, puede decirse que, al menos en parte, el origen y desarrollo de los

morteros es el resultado del sentido esttico de hombre. De hecho, esta necesidad ha

subsistido en todas las pocas histricas y culturas, lo que ha condicionado el desarrollo

de tipos particulares de morteros adecuados a estas funciones estticas.

A pesar del antiguo conocimiento de la cal area, las primeras grandes culturas de la

edad antigua, i.e., en Mesopotamia y Egipto, desarrolladas en las riberas de los grandes

ros del Medio Oriente, no hacen un uso extensivo de este material para sus

construcciones. La escasez de materiales ptreos en algunas de estas reas, y la

abundancia de limo en los lechos de los ros Efrates, Tigris y Nilo, condicion una

arquitectura inicial entroncada con las formas constructivas neolticas, esto es, basada

en el barro mezclado con productos naturales y/o artificiales variados, conformado en

pasta fluida soportada o no por estructuras de ramas y juncos entrelazados (i.e., tapial),

o como piezas independientes, i.e., ladrillos, inicialmente no cocidos (de ya sea secados

al sol, i.e., adobe, o conformados en la propia obra, i.e., ladrillos crudos) y

posteriormente cocidos y vitrificados. Las tendencias constructivas de Mesopotamia y

Egipto se desvan entre s desde un primer momento en lo referente a los materiales

utilizados en las grandes construcciones como templos, palacios y tumbas. Mientras en

Egipto se construyeron con piedra, en Mesopotamia se sigui utilizando durante

bastante tiempo el barro y ladrillo. As, la utilizacin originariamente sumeria del

ladrillo se transfiri a todo el rea de influencia de las culturas mesopotmicas, llegando

a su etapa ms evolucionada durante los distintos perodos del imperio Persa, y de ah al

imperio islmico.

La estabilidad estructural de estas construcciones de adobe y ladrillo se debe en gran

parte a la utilizacin de morteros de unin a base de arcilla fluida mezclada con tierra o

arena y otros materiales naturales como sustancias bituminosas de tipo asfltico. Por

tanto, puede excluirse al ladrillo de la calificacin de mortero, al conformarse como

elementos ptreos artificiales independientes, pero el barro mezclado con tierra o arena

y otros componentes utilizado para tapiales y para unir piezas s debe considerarse como

tal.

Las construcciones a base de sillera de piedra del antiguo Egipto se realizaban uniendo

las piezas ptreas a hueso, esto es, sin material de unin, aunque s mediante anclajes

metlicos y encajes (entre rehundidos y partes sobresalientes) para generar un fbrica

trabada. Los restos de yeso encontrados entre los sillares de estas grandes edificaciones

no ejercen funcin alguna de unin entre los bloques, sino que ms bien corresponden a

las pastas de escayola que se adicionaban para lubrificar las superficies y mejorar el

deslizamiento y ajuste de los mismos. La ausencia de morteros de unin en estas

construcciones se justifica, entre otras razones, por el hecho de que las estructuras son

arquitrabadas, esto es, los empujes son verticales, y las piezas son de gran envergadura.

Esta tradicin de construccin a hueso se transmiti o influy en las tcnicas

constructivas de otras culturas posteriores, como la persa, cretense, micnica y griega,

que en su mayora hacen uso de estructuras arquitrabadas y de falsa bveda (los palacios

persas de Perspolis, cretenses como el de Cnossos, de Micenas, y de la Grecia

helenstica

[1]

). No obstante, algunos edificios o algunas partes de edificios de sillera, se

construan con manpostera enripiada, que s se aglomeraba con mezclas de barro, yeso

y/o cal. De hecho, la calidad de labra de la sillera se relaciona inversamente con la

cantidad de mortero utilizado en su unin.

Figura 1. Materiales aglomerantes utilizados en morteros de construccin

Al desarrollarse de las tcnicas constructivas en estas culturas de la antigedad con el

uso de tapial, ladrillo, sillera o mampostera de piedra, las tcnicas de revestimiento

tambin se sofistican. Las paredes de los edificios se recubren con capas de mortero,

cuyo fin era proteger de la intemperie y, al mismo tiempo, embellecer la pared. En el

caso de paredes exteriores, el trabajo de revestimiento era ms basto, aunque en paredes

interiores las paredes se alisaban y nivelaban con capas finales de estuco ms fino. Estos

trabajos se realizaban con morteros de yeso (sobre todo en interiores) y de cal

(particularmente en exteriores). La decoracin de estas paredes con pigmentos es slo

cuestin de sensibilidad artstica o religiosa o de disponibilidad de recursos financieros

por parte del encargante de la obra. Aunque existen superficies decoradas directamente

sobre los muros de piedra (e.g., algunas tumbas subterrneas etruscas), estos ejemplos

no dejan de ser en cierto modo anecdticos. As, la escayola, mezclada o no con arcilla

y otros aditivos como pelo animal o paja molida, constituye la base de los estucados que

sustentan las pinturas murales ms antiguas, i.e., al temple, egipcias

[1]

y de otras culturas

de la antigedad, mientras que la cal area constituye la base de las pintura al fresco

[1]

,

que quizs pueda calificarse como la revolucin ms importante en el desarrollo de las

tcnicas de la pintura mural.

La utilizacin de los morteros como material de unin entre las piezas de piedra o

ladrillo para garantizar la estabilidad del edificio se convirti, con el paso del tiempo, en

prctica ms habitual. El aglomerante ms utilizado era la cal area, que experiment

un importante desarrollo con la civilizacin romana. A esta ltima se debe, sino la

invencin del mortero de cal hidrulica o mortero pozzolnico que posiblemente se

deba a los griegos o etruscos, si su desarrollo y utilizacin masiva en todo tipo de

construcciones, tanto como para asegurar la unin o fijacin de piezas en paredes y

otros elementos constructivos como en revestimientos y como elemento de base para la

fabricacin de hormigones. Las caractersticas esenciales de este tipo de mortero, que

consta de mezclas cal area y polvo de rocas volcnicas y de cermica, es que su

fraguado se verifica en contacto con agua y que presenta unas propiedades mecnicas

ms aptas que las de los morteros de cal area y/o yeso para funciones estructurales.

El resultado de esta extensa utilizacin es el desarrollo de una gran variedad de fbricas

(opus) constructivas, que no impidieron, no obstante, una gran uniformidad en la

arquitectura romana, resultado, en gran parte, en la utilizacin de este material, de fcil

obtencin y manejo.

Sin embargo, el mortero de cal hidrulica, no fue utilizado con posterioridad a la

civilizacin romana, hecho asignable al retroceso cultural y tecnolgico general que

acaeci a partir de su decadencia, particularmente en los restos del Imperio Romano de

Occidente. Durante toda la Edad Media y el comienzo de la Edad Moderna, incluyendo

el Renacimiento, los morteros son de mala calidad, constituidos esencialmente de cal

area por mezclas de cal area y yeso (morteros bastardos). No fue hasta la segunda

mitad del siglo XVIII cuando la cal area fue sustituida, poco a poco, como material de

construccin, primero por cales hidrulicas y luego por cementos de tipo Portand y

otros. Al igual que lo ocurrido durante la civilizacin romana, a estos materiales

hidrulicos se debe, en gran parte, el auge de la arquitectura e ingeniera actuales,

caracterizadas por grandes obras y por soluciones tcnicas arriesgadas, lo cual, no debe

olvidarse, redunda en nuestra actual calidad de vida.

En este tema, se tratar la naturaleza de los principales materiales aglomerantes

utilizados histricamente: escayola, cal area, cales hidrulicas y cementos (Figura 1).

Respecto a los aditivos, introducen tambin una gran variabilidad en las caractersticas

de los morteros. Sus funciones ms comunes, mencionado slo los aditivos utilizados

con anterioridad al siglo XIX, son:

facilitar el fraguado del aglomerante por absorcin de agua (e.g.,

estircol, turba, fragmentos de ladrillo poroso),

retardar el fraguado del aglomerante al reducir el agua (e.g., azcares),

introducir una cierta capacidad hidrorrepelente del mortero (e.g., ceras,

sebo animal, aceites naturales, particularmente de linaza),

permitir el fraguado en ambientes muy hmedos (ros, pantanos) o bajo

el agua:

por reaccin con el aglomerante s.s. (e.g., polvo de cermica,

vidrio volcnico o puzzolana),

por su naturaleza hidrfoba (e.g., materia asfltica, betn)

mantener la humedad durante ms tiempo para facilitar la carbonatacin

de la cal (e.g., paja, estopa, camo, cerda animal), particularmente

utilizados en el caso revoques y enlucidos de pinturas al fresco,

como oclusores del aire, lo que aumenta su porosidad y permeabilidad

(e.g., cerveza, orn),

reforzar el mortero (e.g., pelo, paja, caa) y ejercer una accin

consolidante (e.g., proteinas como la albmina del huevo, la caseina de la

leche, la gelatina de la grasa animal, la keratina de cuernos y pezuas

animales), aunque estos ltimos tambin han sido utilizados como

aglutinantes de pigmentos,

puramente esttico (pigmentos).

2.Morteros de Yeso

La escayola, pura o mezclada con cal (morteros mixtos de cal y yeso), es un material

abundante en los revestimientos de edificios. Bajo el trmino escayola denominamos a

un aglomerante de yeso, o sulfato de calcio bihidratado (CaSO

4

2H

2

O). Aunque

posiblemente en su desarrollo inicial fuese utilizado como material puro en el enlucido de

superficies y como material ornamental, su desarrollo posterior y su utilizacin como

mortero de unin (e.g., de material ornamental, azulejos, etc) supuso la adicin de cal para

modificar los tiempos de fraguado (muy escasos en el caso de la escayola) y la dureza y

resistencia mecnica del mortero. Actualmente, se fabrican morteros mixtos a base de

escayola (yeso) y resinas sintticas denominadas comnmente "plasters".

2.1.Fuente del Yeso

La escayola se ha obtenido histricamente a partir del yeso natural. Mayoritariamente,

el yeso se encuentra en la naturaleza en rocas sedimentarias de origen es evaportico,

esto es, producida por la precipitacin de sales a partir de soluciones acuosas saturadas,

como las de lagos o mares cerrados de reas clidas y desrticas. Este origen condiciona

que, junto con el yeso, coexistan otros minerales (sales) como calcita (CaCO

3

), halita

(NaCl) o anhidrita (CaSO

4

) en las rocas evaporticas. El yeso aparece en formas

variadas, como agregados de grano fino masivos (albastro), fibrosos, o en grandes

cristales transparentes (selenita). En Granada, por ejemplo, existen depsitos de yeso en

las cercanas de la Malah.

2.2.Produccin, Aplicaciones y Modalidades de

Morteros de Yeso

El yeso natural se deshidrata a 107 C y transforma en hemihidrita (o basanita), sulfato

de calcio hemihidratado (CaSO

4

0.5H

2

O). No obstante, las temperaturas de coccin en

horno son oscilan entre 110C y 160C (Figura 2). El producto as obtenido se denomina

yeso de Pars, que es el material utilizado histricamente en construccin y

revestimiento de paredes. Mezclada con agua, la hemihidrita reacciona rpidamente

para dar yeso de nuevo, fraguando la escayola en 5-15 minutos y liberndose energa en

forma de calor. Se necesitan 186 g de H

2

O (pura) para transformar completamente 1000

g de hemihidrita en yeso. No obstante, debe aadirse algo ms de agua para obtener una

pasta con la que fabricar el mortero, ya que si se aaden las cantidades anteriores se

obtiene un producto completamente seco.

Figura 2. Ciclo del yeso: coccin, hidratacin y fraguado de escayola. Ntese que la

temperatura de coccin controla el tipo de escayola, ya que a <160 se forma

hemihidrita (yeso de Pars) que fragua rpidamente y a >160C se forma anhidrita (yeso

anhidro) que fragua lentamente, aunque el producto final es el mismo, yeso.

Los morteros de yeso presentan grandes inconvenientes respecto de los de cal,

particularmente en los exteriores, ya que el yeso es un compuesto relativamente soluble

en agua (2000 mg/l vs. 80 mg/l para la calcita, a 20C). Por esta razn, la infiltracin

de agua de lluvia o subterrnea produce graves daos en paredes que contengan

morteros de unin o revestimientos a base de yeso, como veremos ms adelante.

La temperatura requerida para la coccin del yeso es bastante menor que la requerida

para obtener cal area a partir de la coccin de calizas. Por ello, los morteros a base de

yeso fueron ms atractivos que los morteros de cal en paises como Egipto o Grecia, con

abundantes yacimientos naturales tanto de yeso como de calizas pero con escasez de

madera (combustible para los hornos). El clima seco de ambos paises permite la

utilizacin de morteros de yeso en exteriores.

El rpido fraguado del yeso de Pars impide que los revestimientos de escayola puedan

pintarse al fresco. En cambio, los colores de las pinturas murales se aplican sobre la

superficie enlucida endurecida, esto es, al temple, mezclados simplemente con agua o

aglutinados con goma, colas y huevo. Por ello, la capa pictrica es en extremo delicada,

de forma que un simple lavado con agua puede disolverla completamente. De hecho, la

preservacin de las pinturas murales egipcias es el resultado de un clima

extremadamente seco y de su aislamiento de la intemperie. El fraguado puede retardarse

algo si se adiciona cal. Estos morteros mixtos de cal y yeso son muy comunes en los

revestimientos pintados o no de edificios histricos.

Adems de cal, los morteros de yeso se han fabricado histricamente mezclando otros

materiales aditivos. Quizs el ms comn sea pelo, que acta como reforzante. El mejor

pelo es el largo y fuerte, libre de grasa y otras impurezas. Se han utilizado pelo de buey,

caballo, cabra, e incluso humano, aunque este es raro por ser muy fino y poco resistente.

Las cantidades de pelo aadido son variables, aunque entre 4 y 8 kg por metro cbico de

escayola es una cantidad tpica y suficiente para reforzar suficientemente el yeso. Otros

materiales aadidos como reforzantes son paja, caa y hierba molidas.

Los morteros de yeso, ya sean puros o mixtos, han sido utilizados para decoraciones

interiores con tcnicas muy variadas. La scagliola es un mortero a base de yeso

coloreado con pigmentos mezclado con fragmentos gruesos de calizas coloreadas o

mrmoles, que imita rocas naturales como brechas calizas o de mrmol y prfidos. Se

prepara en piezas que se aplican a un substrato, se pulen y se recubren con aceite de

linaza. El mrmol marezzo es similar al mortero anterior, aunque se basa

exclusivamente en pigmentos y no en fragmentos de piedra para obtener los efectos

deseados. El marezzo ha sido utilizado a veces en revestimientos exteriores. En

exteriores se han utilizado tambin morteros de yeso en relieve y tallados. Los

materiales son mezclas de yeso de Pars con pasta de cal area y arena bien tamizada (en

la proporcin 1:1:6), pelo largo y fuerte y a veces grasa animal. La superficie se cubra

con capas protectivas de aceite de linaza, cera o, ms a menudo, lechadas de cal. Estos

relieves podan decorarse con la tcnica del sgraffito.

En el siglo XIX se introdujeron innovaciones tcnicas para hacer la escayola ms

trabajable, verstil y duradera. As, se aadi queratina para retardar el fraguado

(escayola de hemihidrita retardada). Adems, se desarroll el yeso anhidro, obtenido

por coccin del yeso a temperaturas mayores de 160C (170-180C), a las que se

deshidrata completamente y se transforma en anhidrita (Figura 3). Se necesitan 246.7 g

de H

2

O (pura) para transformar completamente 1000 g de anhidrita en yeso, aunque el

proceso de hidratacin implica pasar primero a hemihidrita, y posteriormente a yeso.

Como en el caso del yeso de Pars, debe aadirse algo ms de agua para obtener una

pasta con la que fabricar el mortero. Este tipo de escayola no fragua rpidamente, por lo

que suelen aadirse aceleradores del fraguado (alumbre, sulfato potsico, sulfato de

cinc). El llamado cemento Keene(patentado en 1838) es una escayola de este tipo, que

se utiliza para rellenar grietas en paredes o reparar revestimientos muy deteriorados. A

temperaturas superiores a 250C se obtiene yeso muerto, o anhidrita insoluble similar a

la anhidrita natural. A temperaturas ms elevadas, entre 900 y 1100 C y mayores, se

obtiene una mezcla de anhidrita y xido de Ca denominada yeso hidrulico. La

hidratacin del yeso muerto es muy lenta, mientras que el yeso hidralico fragua

rpidamente, absorbiendo agua y anhdrido carbnico y formando una masa dura y

compacta como un cemento. Dado que el fraguado de estos materiales forma finalmente

yeso, su susceptibilidad a la alteracin por el agua tambin es elevada.

3.Cal Aerea

La cal area es el principal material aglomerante de los morteros tradicionales, tanto de

unin como de revestimiento, aunque actualmente no se usa excepto como lechadas de

cal en el enlucido de paredes y techos. Bajo el trmino de cal area denominamos a un

aglomerante de portlandita, hidrxido de calcio (Ca(OH)

2

), tambin denominada cal

apagada o hidratada, que con el tiempo acaba por transformarse en calcita, carbonato

de calcio (CaCO

3

), por carbonatacin. La cal se ha obtenido histricamente a partir de

las rocas carbonatadas naturales, que son muy abundantes en la superficie de la corteza

continental terrestre.

3.1.Produccin, Aplicaciones y Modalidades de

Morteros de Cal Aerea

La cal se obtiene por coccin en horno de fragmentos de rocas carbonatadas. Aunque

Vitrubio indica que la cal se obtiene por calcinacin de piedra blanca o slice (pg.

107, Alianza Editorial, Madrid, 1995; traduccin de Jos Lus Oliver Domingo), hace

alusin, lgicamente a rocas carbonatadas, no silceas. El carbonato clcico se

descompone para dar xido de Ca (CaO) y CO

2

, que se libera a la atmsfera (Figura 3).

Vitrubio hace notar que ...cuando las piedras se colocan en el horno, al cabo de un

tiempo no mantienen el mismo peso y cuando las volvemos a pesar, sacndolas del

horno, an manteniendo sus propias dimensiones, descubrimos que han perdido casi

una tercera parte de su peso, pues su elemento lquido ha quedado depurado por el

fuego (op. cit., pg 107). Es evidente que Vitrubio hace notar la prdida de masa debido

a la volatilizacin del CO

2

producto de descomposicin del carbonato de Ca.

La temperatura mnima a la que se produce la descomposicin del carbonato clcico es

de 880C, pero son necesarias temperaturas mayores en los hornos ya que para que esta

temperatura se alcance en el interior de los fragmentos de roca la temperatura de la

superficie de los mismos debe acercase a 1000C. El producto slido de xido de Ca se

denomina cal viva, que generalmente no se muele (Figura 3).

Para obtener un mortero de cal, la cal viva debe apagarse, esto es, mezclarla con agua.

Ambas sustancias reaccionan de forma que el xido de Ca se rehidrata formando

hidrxido de calcio o cal apagada o hidratada (Figura 3). Para conseguir un buen

apagado de la cal viva, sta debe haber sido almacenada en un lugar seco y estar lo mas

fresca posible.

En el proceso de rehidratacin se libera una gran cantidad de energa calorfica (15500

caloras/mol de CaO, i.e., por 56 g de CaO). Esta energa hace aumentar la temperatura

del agua hasta hacerla hervir (puede llegarse hasta 400 C), y la del recipiente que la

contiene, con el consiguiente peligro de incendio si ste es de madera. Por esta razn, el

apagado debe llevarse a cabo cuidadosamente, y siempre de forma que el agua se aada

antes en el recipiente y reciba posteriormente los fragmentos de cal viva. El caso

contrario, i.e., cuando el agua se aade a la cal viva, es bastante peligroso ya que se

produce una violenta efervescencia con proyeccin de fragmentos de cal viva y agua

caliente al aire.

Se necesitan 321.2 g de agua (pura) para transformar completamente 1000 g de xido de

Ca (puro) en hidrxido de Ca (puro). No obstante, debe aadirse bastante ms agua ya

que parte de la misma se evapora por el calor generado en la reaccin de hidratacin.

Cantidades adicionales de agua son necesarias adems para obtener una pasta que

permita apagar la cal completamente. Por ello, suele utilizarse algo ms del doble de

agua que la indicada anteriormente (i.e., 800 g o 0.8 l de agua por cada kilo de cal). La

pasta acuosa obtenida por apagado de cal viva se denomina cal apagada, o grassello en

la terminologa italiana, mientras que la cal que actualmente se comercializa es un

material seco, generalmente en polvo, que se denomina cal hidratada. La plasticidad de

la mezcla de esta cal con agua es ms deficiente que la de la cal apagada, por lo que no

es apropiada para pintura al fresco, aunque puede usarse como aglomerante de morteros

de unin. Usando un exceso de agua resulta en una masa grasienta denominada lechada

de cal, utilizada sobre todo en enlucidos. Si los fragmentos de cal viva se dejan

expuestos al aire, comenzaran a hidratarse en su superficie por reaccin con el vapor de

agua disuelto en la atmsfera, reducindose progresivamente a un polvo de hidrxido de

Ca que acaba finalmente por carbonatarse (ver ms adelante). Este era el proceso de

obtencin del bianco sangiovanni, un pigmento blanco constituido por hidrxido de Ca

y carbonato de Ca descrito por Cennini.

Figura 3. Ciclo de la cal area: coccin, apagado y endurecimiento de cal.

Durante el apagado hay que remover y rastrillar la pasta para favorecer la reaccin de

hidratacin y evitar la coagulacin de partculas, lo que reduce su plasticidad. Para

evitar la presencia de restos de cal no apagados completamente y de estos grmulos, la

pasta puede tamizarse con cribas de 5 mm de luz. La pasta cribada se cubre hasta unos

centmetros con agua, y se deja madurando al menos dos semanas, aunque es

aconsejable unos meses e idealmente unos aos. El agua saturada en hidrxido de Ca

que cubre la pasta de cal se denomina agua de cal, que se ha utilizado para mezclar con

los pigmentos aplicados a murales al fresco o como consolidante inorgnico.

El aejamiento de la cal debe hacerse de forma que est protegida de las heladas, que

haran perder su plasticidad, y del aire, para evitar su carbonatacin (ver ms adelante)

en los depsitos. Por ello, el apagado tradicional de la cal se sola hacer en hoyos o

fosos practicados en la tierra (2-10 m

3

) por debajo del nivel de las heladas, y la cal se

sola dejar tapada para que madurase bastante tiempo, de unos meses a unos aos. Este

aspecto es recogido por Plinio: ...cuanto ms viejo es el mortero...mejor es en

calidad..., y compartido por Vitrubio y Alberti. Plinio observa adems que los pintores

de su poca exigan cal apagada durante tres aos, para evitar agrietamientos. La pasta

adquiere al madurar un aspecto rgido como el de la gelatina. No obstante, cuando la

masa rgida se trabaja de nuevo adquiere plasticidad, lo cual es una caracterstica

peculiar de la cal area.

Cuando el mortero de cal se deja expuesto a la atmsfera, fragua, esto es, se compacta,

seca y endurece por un proceso de precipitacin y decantacin del Ca(OH)

2

a partir de

la suspensin acuosa (Figura 3). En el fraguado de la pasta de cal pura, sin rido, se

produce una contraccin de volumen importante, por lo que la masa se cuartea y slo es

til para sellar algunas faltas y fracturas finas. Para evitar el cuarteo de la cal durante su

fraguado se recurre a mezclarla, en las proporciones adecuadas, con rido. Esto se debe

a que el rido acta como un armazn rgido formado por los granos de arena en

contacto. En los huecos de este armazn se localiza la cal, y su contraccin resultar en

una compactacin adicional de la mezcla, pero no en su fracturacin, aunque s puede

producirse un incremento de la porosidad.

La naturaleza del rido es muy variable. Generalmente es arena de ro, que est formada

por granos de rocas cuarzosas, cuarzo-feldespticas, carbonatadas, mrmoles,

volcnicas, etc. No debe contener fraccin arcillosa (Vitrubio indica que la arena ms

idnea es la que al frotarla fuertemente con las manos, produce un crujido; este efecto

no se consigue con la arena mezclada con tierra, pues no tiene aspereza; pg. 105,

Alianza Editorial, Madrid, 1995; traduccin de Jose Lus Oliver Domingo), y cuando

esto no es posible, debe tamizarse. Este mismo tipo de rido se encuentra en las arenas

de playa, aunque han sido menos utilizadas ya que contienen sales nocivas para el

mortero. En caso de utilizarse, deben ser lavadas concienzudamente con agua. Vitrubio

ya indica que este tipo de arena es poco adecuada, ya que cuando se tiende el enlucido

sobre las paredes, al eliminar el salitre, se va deshaciendo (op. cit., pg. 105). En

cualquier caso en que sea necesario lavar el rido, es conveniente esperar a que se seque

para mezclarlo con la cal, para favorecer la baabilidad de la emulsin de cal. Otros

tipos de rido son fragmentos de canteras, fundamentalmente de caliza, mrmol y rocas

volcnicas (e.g., pozzolana), y fragmentos de cermica y tejas. Al respecto del rido de

cantera, Vitrubio indica que se seca con rapidez, mantiene largo tiempo el enlucido y

permite sobreponer bvedas, pero nicamente si son recin extradas de los arenales.

Si durante largo tiempo permanece al aire libre, se ablandan por el sol, la luna y los

hielos, se resquebrajan y se hacen terrosas. Y as, cuando se utilizan en mampostera,

no pueden mantener unidas las piedras sino que se desmoronan y las paredes son

incapaces de soportar la carga (op. cit., pg. 105).

En funcin de grosor de la arena se tienen morteros s.s (granos con dimetro < 5 mm) y

hormigones (granos con dimetro < 5 mm -finos- y > 5 mm). Las proporciones clsicas

de cal y arena en los morteros de unin son 1:3, aunque existen lgicamente variantes.

Vitrubio menciona esta proporcin si se utiliza arena de cantera, y de 1:2 si se utiliza

arena de ro o de playa (op. cit., pg. 107).

Un procedimiento tradicional de apagado de la cal consista en mezclar la cal viva con

el rido de arena de ro, fragmentos de calizas o mrmoles y/o fragmentos de cermica

que servira para obtener el mortero. Las cantidades de cal que pueden apagarse con este

mtodo son menores ya que deben calcularse bien las proporciones volumtricas de cal

apagada y rido. Sin embargo, este mtodo tiene la ventaja de que se favorece

enormemente la adhesin de la cal que se va apagando a los granos de rido, en un

grado que no es posible obtenerlo al mezclar la cal ya apagada con el rido. Este efecto

es en gran medida el resultado del tiempo durante el cual estan en contacto la pasta y el

rido antes del fraguado (meses o aos en un caso vs. das en el otro). Una alternativa es

mezclar la pasta de cal ya apagada con el rido y dejar envejecer la mezcla durante el

mayor tiempo posible. Tambin en este caso es necesario aadir slo pequeas

cantidades de agua para garantizar el paso de estado rgido a plstico de la mezcla y

garantizar su trabajabilidad en el momento deseado. Este tipo de mezclas son

recomendadas para trabajos de restauracin, incluso si se aaden sustancias hidrulicas

ms tarde a la hora de aplicar el mortero.

Independientemente de cuando se realice la mezcla de cal y rido, es necesario un

trabajo adicional de mezcla a la hora de aplicar el mortero. Esta mezcla adicional,

llevada a cabo con pala o algn otro utensilio adicional, mejora la trabajabilidad y las

caractersticas del mortero. La antigua tradicin de desmenuzar, batir y apisonar la

mezcla se ha perdido, pero existen claras evidencias de que estas operaciones mejoran el

producto final ya que tienen como funcin de incrementar la adhesin superficial entre

la cal y los granos de rido y de facilitar la evacuacin de agua por compactacin de la

masa.

Una vez fraguado el mortero por secado, se produce el proceso de carbonatacin o

endurecimiento (Figura 3) En este proceso, el hidrxido clcico del mortero reacciona

con el CO

2

disuelto en la atmsfera, cuya concentracin es de 0.034 % en peso en

atmsferas no contaminadas y hasta mas del 1 % en atmsferas contaminadas, o el

disuelto en el agua que entra en contacto con el mortero. El producto de reaccin es

carbonato clcico, que constituye el producto slido final de la cal area, y agua, que se

libera por evaporacin (Figura 3). Este proceso es muy lento, se inicia tmidamente

despus del apagado de la cal viva, y dura aos una vez aplicado el mortero. Estudios

llevados a cabo por el ICCROM de Roma (Perini et al., 1981) sobre cubos de mortero

de cal muestran que slo una pelcula externa de unos mm de grosor se carbonata tras

periodos estndar de 60 das. Esta carbonatacin superficial puede ralentizar la

carbonatacin del interior del mortero, ya que en el proceso de transformacin del

hidrxido clcico a carbonato clcico se produce un aumento de volumen del 10%, lo

cual lleva a una compactacin superficial que implica una obturacin parcial de poros y

conductos por los que debe circular el CO

2

disuelto en el aire o en el agua. De hecho, se

encuentran morteros de cal romanos que presentan cal no carbonatada en el interior.

Adems, la tasa de carbonatacin es, dentro de la lentidud, muy variable, ya que

depende de un gran nmero de factores como:

Concentracin de CO

2

en la atmsfera, en el agua de lluvia y en el agua de

infiltracin.

Temperatura y humedad del ambiente y del muro.

Grosor, porosidad y permeabilidad del mortero y del sustrato ptreo, arcilloso

o de ladrillo.

Un rpido secado del mortero, que puede tener lugar en climas secos y calurosos como

el nuestro, limita el proceso de carbonatacin. El mortero resultante estara compuesto

en una proporcin elevada de hidrxido de Ca no carbonatado, por lo que puede

presentar escasa resistencia mecnica y ser vulnerable a la escorrenta de agua de lluvia.

Es por tanto recomendable regar los morteros peridicamente una vez aplicados,

durante un tiempo (unos das hasta unas semanas) y frecuencia (inicialmente cada hora

o par de horas y pasar progresivamente un riego diario) que dependern de las

condiciones locales. En trabajos de restauracin, puede favorecerse la carbonatacin

utilizando agua con CO

2

disuelto. Para caracterizar la composicin de los morteros

puede recurrirse a ensayos muy simples y rpidos como los anlisis por DRX y los

ensayos qumicos de medicin del pH, con indicadores como una disolucin acuosa de

fenolftalenina, que permanece incolora para pH<8.3 (i.e., disolucin en contacto con

carbonato clcico) y se torna roja para pH>10 (i.e., disolucin en contacto con

hidrxido clcico).

La naturaleza de la cal hace que su fraguado sea lento, por lo que el color (pigmentos

minerales, carbn,...) puede aplicarse sobre la superficie enlucida fresca (i.e., hmeda).

En la pintura al fresco, el color se absorbe y fija durante el proceso de fraguado y

carbonatacin del enlucido de cal, lo que resulta en una luminosidad y frescura

difcilmente obtenibles por otras tcnicas. De hecho, el fresco incluye algunas de las

obras de arte ms hermosas e impresionantes de todas las pocas histricas (e.g., Capilla

Sixtina,...). No obstante, los pigmentos que pueden utilizarse son slo aquellos que

resisten la accin castica de la cal, lo cual constituye una limitacin respecto de otras

tcnicas.

Sin embargo, desde el punto de vista conservativo, las pinturas al fresco presentan

ventajas, ya que tienen una buena resistencia a los agentes de deterioro, particularmente

al agua, debido a que los colores se encuentran atrapados entre los granos de calcita

(carbonato clcico) del enlucido, y la solubilidad de este compuesto en agua es baja. Por

contra, la pintura aplicada en seco, como es el caso del fresco seco y la pintura al

temple, se deteriora con mayor rapidez. Esto es claro en las pinturas murales en las que

las partes pintadas al fresco estn bien conservadas y los retoques en seco, por ejemplo a

la cal, han desaparecido.

Parece ser que la primera aplicacin de la tcnica del fresco, utilizando cal como

soporte de pinturas murales, se debe a la cultura minoica, hacia mediados del segundo

milenio a.C. No obstante, la cal area ha constituido el agente aglomerante tpico de los

morteros de construccin y de revestimiento no pintados desde pocas anteriores (se

conoca en Mesopotamia al menos a partir de la segunda mitad del tercer milenio a.C.,

aunque no en Egipto, donde fue introducida por los romanos; Figura 1). La tcnica del

fresco cretense era esencialmente la misma que la que luego se utiliz en Grecia, Roma,

Bizancio, Europa medieval y el Renacimiento. Aunque la forma de trabajar y los

materiales (aglutinantes y pigmentos) han variado a lo largo de la historia, la tcnica

bsica ha permanecido invariable.

En esencia la tcnica consistira en picar la pared del edificio para que adquiriera

rugosidad y pudiera recibir el revestimiento, que consista en una o varias capas de

mortero de cal y rido (arena de ro, polvo de mrmol, fragmentos de cermica molida,

etc). El grosor de estas capas podan llegar hasta 2 cm, y la proporcin y granulometra

del rido decrecan desde las capas internas (cal/rido = 3:1, dimetro del rido = 1-2

mm), denominadas con los trminos italianos de trullisatio, arenato y arrizzio, a la

externa (cal/rido = 1:1, dimetro del rido < 0.75 mm) que recibe la pintura al fresco,

denominada con el trmino intonaco (Figura 4). En el caso del fresco seco y pintura a la

cal, la capa final del estucado poda constituir de una mano de cal sin rido, sobre la que

se aplican los colores (Figura 4).

Figura 4. Seccin idealizada de un muro con pintura mural, e imagen de detalle de la

fachada mural (deteriorada) de la Iglesia de Santo Domingo (Realejo, Granada), en las

que se ilustran la estructura ms comn del soporte de mortero de la pintura mural.

4.Cales Hidrulicas y Cementos

Actualmente puede obtenerse cal muy pura. Sin embargo, en el pasado se dispona de

cales ms deficientes debido a las deficiencias tcnicas de los hornos, que hacan que las

cales contuviesen escorias y cenizas. Pero ms importante es que se utilizaban rocas

carbonatadas impuras, esto es, constituidas esencialmente por calcita, pero con

proporciones variables de otros minerales como dolomita (CaMg(CO

3

)

2

,), xidos e

hidrxidos de Fe, y arcillas. Estos minerales se descomponen durante la coccin de los

carbonatos en los hornos, producindose xido de Mg (MgO) y silicatos, aluminatos y

ferritos de calcio y adems del xido de Ca producto de descomposicin de la calcita.

La cal se denomina cal grasa o cal no hidrulica tradicional, cuando las cantidades de

estos componentes no exceden de 5 %, y cal magra en caso contrario.

Figura 5.- Pavimentos en la arquitectura romana (tomado de Ortega Andrade).

La presencia de arcillas en los carbonatos es particularmente interesante, ya que

confiere cierta hidraulicidad a la cal. Esto significa que el fraguado puede tener lugar,

en mayor o menor grado, bajo el agua. As, mientras que un exceso de agua disgrega la

pasta de cal area, el agua favorece el fraguado y endurecimiento de las cales

hidrulicas y cementos. Este hecho, y las mejores propiedades mecnicas de estos

aglomerantes, han condicionado el espectacular desarrollo de la construccin

experimentado a partir del siglo XVIII.

En todos los aglomerantes hidrulicos se producen reacciones que finalmente forman

silico-aluminatos de Ca hidratados, que son los responsables del fraguado y

endurecimiento del mortero. La hidraulicidad de estos aglomerantes resulta del hecho de

que los silico-aluminatos de Ca hidratados se forman en presencia de agua.

Las cales hidrulicas y cementos utilizados en el pasado se han obtenido de maneras

diversas. A continuacin revisaremos las distintas modalidades tradicionales y actuales.

4.1.Produccin, Aplicaciones y Modalidades de

Morteros de Cales Hidraulicas y Cementos

4.1.1.Mortero Romano Pozzolnico

La forma ms sencilla, y a la vez ms antigua, de obtener un mortero hidrulico es

mezclar cal area con polvo de naturaleza alumino-silicatada anhidra, como polvo de

rocas volcnicas o de ladrillos, tejas, etc. Esta mezcla fue inventada por los griegos,

etruscos o romanos, posiblemente como resultado del azar. Vitrubio menciona esta

clase de polvo que encierra verdaderas maravillas, de un modo natural. Se da en la

regin de Bayas, en las comarcas de los municipios situados cerca del volcn Vesubio.

Mezclado con cal y piedra tosca, ofrece una gran solidez a los edificios e incluso en las

construcciones que se hacen bajo el mar, pues se consolida bajo el agua. (op. cit., pg.

109).

Tanto en las cercanas de Roma, como de otras ciudades italianas como Npoles,

existen amplias reas volcnicas recientes donde se encuentran depsitos de rocas

volcnicas lvicas y piroclsticas. Las primeras son el producto de la solidificacin

rpida de lquidos magmticos de composicin alumino-silicatada, que al enfriarse

forman vidrio volcnico amorfo o criptocristalino (parcialmente cristalizado). Las

segundas son el producto de la solidificacin y compactacin del mismo tipo de

material, aunque en este caso expulsado como fragmentos incandescentes de tamao

variado durante explosiones volcnicas violentas. Las rocas volcnicas, como

obsidiana, tobas, cenizas, pumitas (piedra pomez), etc, son muy porosas, debido a la

liberacin de gases durante su enfriamiento (rocas lvicas y piroclscticas) y de su

origen clstico, i.e., por acreccin de partculas (rocas piroclsticas).

Aunque las rocas vlcanicas suelen presentar una elevada proporcin de material

amorfo (i.e., vtreo), en estas rocas pueden existir tambin cristales, generalmente

pequeos, de minerales alumino-silicatados (e.g., olivino, piroxenos, feldespatos,

cuarzo,...) que han cristalizado a partir del lquido magmtico con anterioridad al vidrio

(en el interior de la cmara magmtica subterrnea). Estos cristales son el producto

estable de cristalizacin del lquido. Por tanto, la naturaleza amorfa del vidrio volcnico

alumino-silicatado es intrnsecamente inestable bajo las condiciones ambientales

propias de la superficie terrestre, y tiende a transformarse. Esta tendencia a la

transformacin se acrecienta si, adems, estos materiales se someten a condiciones

fisico-qumicas particulares, como las encontradas en una pasta acuosa de cal apagada.

La abundancia de Ca en esta pasta y su naturaleza fuertemente alcalina (pH>10), hacen

que el vidrio y los posibles cristales de minerales alumino-silicatados presentes en los

fragmentos de rido sean muy inestables, y reaccionen con el hidrxido clcico y el

agua. El resultado es la formacin de minerales de tipo silico-aluminatos hidratados de

Ca, cuyo crecimiento es el origen del fraguado hidrulico. De forma esquemtica

podemos escribir estas reacciones como:

SiO

2

Al

2

O

3

(roca volc.) + Ca(OH)

2

(cal) + H

2

O = SiO

2

Al

2

O

3

CaO H

2

O

Todo lo anteriormente expuesto aplica tambin al caso de utilizar fragmentos de

cermica, ladrillos y tejas como rido, ya que su composicin es tambin alumino-

silicatada, y su naturaleza es esencialmente vtrea.

La transformacin del material alumino-silicatado del rido suele ser incompleta, ya que

las reacciones anteriores ocurren lentamente a temperatura ambiente, y suele existir

deficiencia de agua debido a su evaporacin una vez aplicado el mortero. En

consecuencia, la hidraulicidad es de estos morteros es muy baja, aunque suficiente como

para poder ser apreciada. Este fue quizs el caso de los romanos, que apreciaron las

mejoras obtenidas en los morteros al utilizar rido de rocas volcnicas o de fragmentos

de ladrillos y tejas.

Esta observacin condujo a mejoras substanciales en la hidraulicidad de los morteros

utilizados en el civilizacin romana. Los romanos apreciaron que la hidraulicidad de los

morteros se incrementaba considerablemente al descender el tamao de grano del rido

de rocas volcnicas y/o fragmentos de cermica. En consecuencia, llegaron a desarrollar

morteros de carctersticas mecnicas sin igual hasta la fecha. Estos morteros,

denominados morteros romanos, constaban de mezclas de cal apagada, polvo molido

de rocas volcnicas y/o fragmentos de cermica y rido del mismo tipo o,

alternativamente, de arena de ro y ms raramente, de playa. El incremento de

hidraulicidad se debe al sustancial incremento de la superficie del material alumino-

silicatado cuando su tamao de grano es muy fino (polvo). Esto supone un incremento

en la tasa de reaccin entre el material alumino-silicatado, la cal y el agua, esto es, un

volumen mayor de material, en contacto con la cal, es capaz de reaccionar por unidad de

tiempo.

El material volcnico por excelencia utilizado por los romanos es ceniza volcnica de la

regin de Pozzuoli, cercana a Npoles. De aqu que a este material se le denomine

pozzolana. Otra rea explotada por los romanos es la caldera volcnica de Thera, en

Santorini, en el archipilago de las Ccladas. Estos depsitos de rocas volcnicos

todava son explotados por la industria de la construccin, aunque el trmino pozzolana

se ha convertido en un trmino genrico para describir cualquier producto que reacciona

con la cal apagada y confiere hidraulicidad al fraguado. Las proporciones clsicas de cal

y rido, sugeridas por Vitruvio (De Architectura), para los morteros romanos son:

1:3 (en volumen) cuando el rido es pozzolana,

1:2 cuando la arena es de ro o mar (junto con cierta proporcin de ladrillo

triturado), y

2:5 cuando se trata de morteros usados en la construccin de cisternas,

utilizando rido de pozzolana.

Los romanos utilizaron estos morteros para solucionar problemas constructivos como

bloquear infiltraciones de agua en cisternas, canales, cloacas, baos termales, y

acueductos, para estucar muros expuestos a la lluvia, para bloquear el ascenso capilar

del agua en muros localizados en terrenos hmedos, en pavimentacin y en la soldadura

de tejas. Soluciones constructivas audaces, como arcos y cpulas (e.g., Termas de

Caracalla, Panten de Roma), tambin pudieron llevarse a cabo utilizando este tipo de

morteros pozzolnicos, como cementante de un conglomerado de fragmentos gruesos de

rido (opus caementicium, o calcestruzzo en la terminologa italiana) que constitua el

ncleo de los muros revestidos de ladrillo o piedra.

La tecnologa de los morteros hidrulicos sobrevivi a la civilizacin romana slo en los

textos de los clsicos. Las civilizaciones posteriores no aportaron ninguna innovacin

tecnolgica substancial. Por el contrario, la calidad de los morteros es a menudo

mediocre, y a veces incluso mala. Esto puede ser atribuido a las condiciones socio-

polticas creadas con la caida del Imperio Romano y a la prdida progresiva de los

cdigos verbales utilizados por los romanos en la obtencin de morteros de alta calidad

y su trabajado. Slo a partir del siglo XVII se puede decir que se alcanzaron morteros de

calidad similar a los romanos. A esta fecha corresponde una variedad de mortero

hidrulico muy extendida en Europa central, fabricada con escoria volcnica de la

regin de Andernach en el Rhin (denominada tarras en la literatura de la poca)

mezclada con cal apagada en la proporcin (cal:rido) 1:1 o 1:2. Actualmente se fabrica

morteros hidrulicos de cal area con aditivos pozzolnicos (en sentido genrico) tales

como polvo de ladrillo, polvo de cermica de alta temperatura, ceniza de combustin

pulverizada. No obstante, cuando se necesita un fraguado hidrulico la prctica habitual

es utilizar cales hidrulicas s.s. o cementos, mezclados o no con cal area.

4.1.2.Cales Hidrulicas y Cementos

4.1.2.1.CALES HIDRULICAS Y CEMENTO ROMANO

Las cales hidrulicas se descubrieron en el siglo XVIII. A lo largo de ese siglo se

disearon distintos experimentos en pases que comenzaban a sentir la revolucin

industrial (Inglaterra, Francia, Estados Unidos) en busca de morteros con grados de

hidraulicidad y propiedades mecnicas ms eficientes. Se mezclaron as distintas cales