Professional Documents

Culture Documents

Fatiga de Materiales

Uploaded by

Edgar YauriCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fatiga de Materiales

Uploaded by

Edgar YauriCopyright:

Available Formats

TRABAJO DE ESTUDIO

TEMAS

Fatiga de materiales

El hierro colado

Caractersticas del puente Bolvar de la ciudad de Arequipa

Objetivos

Conocer el concepto de fatiga de materiales

Conocer la composicin y caractersticas del fierro colado

Describir las caractersticas estructurales del puente Bolvar de la ciudad de

Arequipa

1. FATIGA DE MATERIALES

La fatiga es un proceso de degeneracin de un material sometido a cargas cclicas (ver figura 1)de

valores por debajo de aquellos que seran capaces de provocar su rotura mediante traccin. Durante

dicho proceso se genera una grieta que, si se dan las condiciones adecuadas crecer hasta producir

la rotura de la pieza al aplicar un nmero de ciclos suficientes. El nmero de ciclos necesarios

depender de varios factores como la carga aplicada, presencia de entallas, etc.

Si bien no se ha encontrado una respuesta que explique totalmente la fatiga se puede aceptar que la

fractura por fatiga se debe a deformaciones plsticas de la estructura de forma similar a como

ocurre en deformaciones monodireccionales producidas por cargas estticas, con la diferencia

fundamental de que bajo cargas cclicas se generan deformaciones residuales en algunos cristales.

Incluso bajo cargas pequeas pueden aparecer estas bandas de deslizamiento, aumentando con el

nmero de ciclos llegando a provocar la aparicin de una fisura. Este proceso inicial, que se puede

denominar nucleacin, se da preferentemente en granos prximos a la superficie produciendo los

efectos de intrusin y extrusin, facilitando la existencia de la intrusin la propagacin de la grieta

debido a la traccin.

Tambin puede iniciarse el proceso en puntos que presenten algn tipo de irregularidad como

inclusiones, discontinuidades superficiales, etc.

ETAPAS DE LA FALLA POR FATIGA

Inicio de la falla por fatiga.

Las grietas que originan la rotura o fractura casi siempre nuclean sobre la superficie en un punto

donde existen concentraciones de tensin (originadas por diseo o acabados, ver Factores).

Las cargas cclicas pueden producir discontinuidades superficiales microscpicas a partir de

escalones producidos por deslizamiento de dislocaciones, los cuales actuarn como concentradores

de la tensin y, por tanto, como lugares de nucleacin de grietas.

Propagacin de las grietas.

Etapa I: una vez nucleada una grieta, entonces se propaga muy lentamente y, en metales

policristalinos, a lo largo de planos cristalogrficos de tensin de cizalladura alta; las grietas

normalmente se extienden en pocos granos en esta fase.

Etapa II: la velocidad de extensin de la grieta aumenta de manera vertiginosa y en este punto la

grieta deja de crecer en el eje del esfuerzo aplicado para comenzar a crecer en direccin

perpendicular al esfuerzo aplicado. La grieta crece por un proceso de enromamiento y

agudizamiento de la punta a causa de los ciclos de tensin.

Rotura por fatiga.

Al mismo tiempo que la grieta aumenta en anchura, el extremo avanza por continua deformacin

por cizalladura hasta que alcanza una configuracin enromada. Se alcanza una dimensin crtica de

la grieta y se produce la rotura.

La regin de una superficie de fractura que se form durante la etapa II de propagacin puede

caracterizarse por dos tipos de marcas, denominadas marcas de playa y estras. Ambas indican la

posicin del extremo de la grieta en diferentes instantes y tienen el aspecto de crestas concntricas

que se expanden desde los puntos de iniciacin. Las marcas de playa son macroscpicas y pueden

verse a simple vista.

Figura 2. Etapas o estados de fatiga

FACTORES QUE INTERVIENEN EN LA FATIGA

Son diversos los factores que intervienen en un proceso de rotura por fatiga aparte de las tensiones

aplicadas. As pues, el diseo, tratamiento superficial y endurecimiento superficial pueden tener una

importancia relativa.

Diseo

El diseo tiene una influencia grande en la rotura de fatiga .Cualquier discontinuidad geomtrica

acta como concentradora de tensiones y es por donde puede nuclear la grieta de fatiga. Cuanto

ms aguda es la discontinuidad, ms severa es la concentracin de tensiones. La probabilidad de

rotura por fatiga puede ser reducida evitando estas irregularidades estructurales, o sea, realizando

modificaciones en el diseo, eliminando cambios bruscos en el contorno que conduzcan acantos

vivos, por ejemplo, exigiendo superficies redondeadas con radios de curvatura grandes.

Tratamientos superficiales

En las operaciones de mecanizado, se producen pequeas rayas y surcos en la superficie de la pieza

por accin del corte. Estas marcas limitan la vida a fatiga pues son pequeas grietas las cuales son

mucho ms fciles de aumentar. Mejorando el acabado superficial mediante pulido aumenta la vida

a fatiga. Uno de los mtodos ms efectivos de aumentar el rendimiento es mediante esfuerzos

residuales de compresin dentro de una capa delgada superficial. Cualquier tensin externa de

traccin es parcialmente contrarrestada y reducida en magnitud por el esfuerzo residual de

compresin. El efecto neto es que la probabilidad de nucleacin de la grieta, y por tanto de rotura

por fatiga se reduce. Este proceso se llama granallado o perdigonado. Partculas pequeas y

duras con dimetros del intervalo de 0,1 a 1,0 mm son proyectadas a altas velocidades sobre la

superficie a tratar. Esta deformacin induce tensiones residuales de compresin.

Endurecimiento superficial

Es una tcnica por la cual se aumenta tanto la dureza superficial como la vida a fatiga de los aceros

aleados. Esto se lleva a cabo mediante procesos de carburacin y nitruracin, en los cuales un

componente es expuesto a una atmsfera rica en carbono o en nitrgeno a temperaturas elevadas.

Una capa superficial rica en carbono en nitrgeno es introducida por difusin atmica a partir de la

fase gaseosa. Esta capa es normalmente de 1mm de profundidad y esms dura que el material del

ncleo. La mejora en las propiedades de fatiga proviene del aumento de dureza dentro de la capa,

as como delas tensiones residuales de compresin que se originan en el proceso de cementacin y

nitruracin.

2. HIERRO

Este metal de transicin es el cuarto elemento ms abundante en la corteza terrestre,

representando un 5% y, entre los metales, slo el aluminio es ms abundante; y es el primero ms

abundante en masa planetaria, debido a que el planeta en su ncleo, se concentra la mayor masa de

hierro nativo equivalente a un 70%. El ncleo de la Tierra est formado principalmente por hierro y

nquel en forma metlica, generando al moverse un campo magntico.

El ser humano a lo largo de la historia ha encontrado distintas formas de emplear este metal ya sea

en aleaciones o variando los procesos trmicos de produccin. A continuacin hablaremos de una

forma de la utilizacin del hierro.

Hierro fundido o Fundicin gris

El hierro fundido, hierro colado, ms conocido como fundicin gris es un tipo de aleacin conocida

como fundicin, cuyo tipo ms comn es el conocido como hierro fundido gris.

El hierro gris es uno de los materiales ferrosos ms empleados y su nombre se debe a la apariencia

de su superficie al romperse. Esta aleacin ferrosa contiene en general ms de 2% de carbono y ms

de 1% de silicio, adems de manganeso, fsforo y azufre. Una caracterstica distintiva del hierro gris

es que el carbono se encuentra en general como grafito, adoptando formas irregulares descritas

como hojuelas. Este grafito es el que da la coloracin gris a las superficies de ruptura de las piezas

elaboradas con este material.

Las propiedades fsicas y en particular las mecnicas varan dentro de amplios intervalos

respondiendo a factores como la composicin qumica, rapidez de enfriamiento despus del vaciado,

tamao y espesor de las piezas, prctica de vaciado, tratamiento trmico y parmetros

microestructurales como la naturaleza de la matriz y la forma y tamao de las hojuelas de grafito.

Un caso particular es el del grafito esferoidal, que comienza a utilizarse en los aos 1950, a partir de

entonces ha desplazado otros tipos de hierro maleable y hierro gris.

Entre los primeros usos de este material se dieron, en Europa occidental, en el ao 1313,

especficamente en la fabricacin de caones, y presumiblemente en la misma poca se comenzaron

a utilizar tambin en la construccin de tuberas. Se tienen registros de que en 1455 la primera

tubera de hierro fundido fue instalada en Alemania, en el Castillo Dillenberg.

El proceso de fabricacin de los tubos de hierro fundido ha tenido profundas modificaciones,

pasando del mtodo antiguo de foso de colada hasta el proceso moderno por medio de la

centrifugacin.

Componentes qumicos:

-C 2.50-4.00%

-Si 0.90-1.40%

-Mn 0.25-0.55%

-P <0.18%

-S 0.06-0.12%

3. PUENTE DE FIERRO

El puente de Fierro o Bolvar pasa por encima del rio Chili y une el distrito de Sachaca, desde la zona

de Arrayanes con el cercado de Arequipa en la avenida Parra. Su construccin se debi a la

construccin de la Red Ferroviaria del Sur (1868-1908).

Inicialmente en 1871 se tuvo que construir un puente provisional de madera y esta deba garantizar

el paso de trenes cargados con materiales para la construccin de los ferrocarriles, en el mismo lugar

en que se proyect y hoy se ubica el Puente de Fierro. El puente de Fierro actual fue construido en

1882, para soportar la lnea frrea por la cual se desplazara el tren que venia del litoral arequipeo

hacia la estacin y de all posteriormente hacia Puno y Cusco. La autora de la construccin del

puente se atribuye al ingeniero francs Gustavo Eiffel, famoso por la Torre Eiffel de Pars pero el

sistema estructural es una patente autorizada de la empresa Phoenix Iron Company.

Caractersticas estructurales

El puente, de extremo a extremo, tiene 488 metros de luz. Desde este punto se aprecia la campia y

los tres volcanes nevados: Misti, Chachani y Pichu Pichu. Este puente cruza el rio Chili. (ver figura 3)

Figura 3. Vista del puente de fierro. Se aprecia casi toda su extensin. Y las bases hechas de sillar

El puente fue construido con estructuras de fierro, pertenece a la tipologa de puente para

ferrocarril de cerchas y fina trama de diagonales que se cruzan especialmente utilizando el sistema

Warren tipo X. (ver figura 4)

Figura 4.Se aprecia la forma estructural del puente, sistema Warren tipo x con diagonales finas.

El puente es una estructura de columnas de tubos armados de cuatro partes de plancha laminada,

unidos por remaches sometidos a compresin, con templadores de barras macizas esforzadas a

traccin y nudos con pieza de fierro fundido (ver figura 5). El mtodo de fundido es de remaches y

tornillos. El sistema constructivo es de piezas prefabricadas y base de sillar con cal nivelado en tierra.

Se realizo el tendido de rieles con ligeras barandas laterales, al cambiar el puente de uso utilizaron

en su tendido un relleno de hormign para sustituir las rieles y permitir el acceso al transporte de

vehculos motorizados de un solo sentido y el paso peatonal. Los puentes metlicos son atractivos

desde el punto de vista tcnico e histrico y estn ntimamente ligados a los ferrocarriles.

Figura 5.Se aprecia los templadores de barras macizas a traccin, Sistema de traccin de uniones y

los tubos unidos con remaches.

You might also like

- Fractura metalesDocument9 pagesFractura metalesEnrique BeltranNo ratings yet

- Fractura DúctilDocument8 pagesFractura DúctilGerson Zavaleta DominguezNo ratings yet

- Corrosion Por FatigaDocument24 pagesCorrosion Por FatigascatmaNo ratings yet

- Exámenes Aleaciones AeroespacialesDocument40 pagesExámenes Aleaciones Aeroespacialessamarsil100% (2)

- Tipos de fracturas en metalesDocument8 pagesTipos de fracturas en metalesJosé Carlos100% (1)

- Fatiga TérmicaDocument4 pagesFatiga TérmicapollosNo ratings yet

- Deformación en frio del cobre: microestructura y propiedadesDocument45 pagesDeformación en frio del cobre: microestructura y propiedadessuilanro50% (2)

- Ductilidad de los materiales y fractura dúctilDocument2 pagesDuctilidad de los materiales y fractura dúctilCarlos Enrique Romero SanchezNo ratings yet

- Mecanica de La Fractura-AcerosDocument20 pagesMecanica de La Fractura-AcerosRaphael FeriaNo ratings yet

- Fractura Por Fatiga (Corrosión)Document12 pagesFractura Por Fatiga (Corrosión)Nathalie CastilloNo ratings yet

- Tarea 2 - Vazquez Albor RicardoDocument11 pagesTarea 2 - Vazquez Albor RicardoRicardo Vazquez AlborNo ratings yet

- Fatiga materialesDocument85 pagesFatiga materialesRuben Ruiz RebolledoNo ratings yet

- Fatiga en Los MaterialesDocument11 pagesFatiga en Los MaterialesPipe AvilaNo ratings yet

- Pruebas de FatigaDocument70 pagesPruebas de FatigaOmar Montes PrietoNo ratings yet

- Defectos en Los Procesos de FundiciónDocument18 pagesDefectos en Los Procesos de FundiciónFrancisco Javier Orellana ContrerasNo ratings yet

- Conceptos Básicos de Formado de MetalesDocument5 pagesConceptos Básicos de Formado de MetalesGelhus.30No ratings yet

- Capitulo 3 y 4 Manual Basico de Corrosion para IngenieronDocument21 pagesCapitulo 3 y 4 Manual Basico de Corrosion para IngenieronJuan Pablo Mejia GNo ratings yet

- Tema Nº9 Formado de MetalesDocument11 pagesTema Nº9 Formado de MetalesMonica Cabrera SotoNo ratings yet

- Resumen ManufacturaDocument9 pagesResumen ManufacturaGustavo palaciosNo ratings yet

- Primer Examen 2017 ConfoDocument6 pagesPrimer Examen 2017 ConfoJORGE LUIS AYALA GALINDONo ratings yet

- Practica 7Document10 pagesPractica 7LILIANA KAREN IDME RAMOSNo ratings yet

- Segundo Parcial Tecno IDocument8 pagesSegundo Parcial Tecno Iagustin.dayarNo ratings yet

- Fractura FragilDocument11 pagesFractura FragilManlio Alejandro Heras RomeroNo ratings yet

- Módulo 10 (Fatiga)Document100 pagesMódulo 10 (Fatiga)erickroolerNo ratings yet

- Badía - EspectacularDocument65 pagesBadía - EspectacularasdfggggNo ratings yet

- Fisuras y Grietas en Un Canal AbiertoDocument29 pagesFisuras y Grietas en Un Canal AbiertoHugo Yaranga Prado100% (1)

- 5 FatigaDocument80 pages5 FatigaMauro Rodrigo Fuentes MoralesNo ratings yet

- Tipos de FisurasDocument10 pagesTipos de FisurasMartha Lucy Nuñez RodriguezNo ratings yet

- Actividad 9 DMG Conclusiones TribologyDocument4 pagesActividad 9 DMG Conclusiones TribologyDaniela Moreno GonzálezNo ratings yet

- Forjado ClaseDocument27 pagesForjado ClasemiguelNo ratings yet

- Tema 4. Defectología de MetalesDocument26 pagesTema 4. Defectología de MetalesmlsdzcNo ratings yet

- Lab MaterialesDocument4 pagesLab MaterialesFelixNo ratings yet

- Fractura de materiales: causas, tipos y característicasDocument69 pagesFractura de materiales: causas, tipos y característicasMARÍA FERNANDA VASQUEZ MOLINANo ratings yet

- Fisuras y grietas en canales: causas y solucionesDocument29 pagesFisuras y grietas en canales: causas y solucionesLita Gomez Navarrete100% (1)

- Fundicion COMPLETODocument14 pagesFundicion COMPLETOcarlos andres pestana anayaNo ratings yet

- Fallas DuctilesDocument36 pagesFallas DuctilesCarlos Enrique Romero SanchezNo ratings yet

- Tarea Lam Caliente 3 KMPSDocument13 pagesTarea Lam Caliente 3 KMPSKarla Mayela Padilla SuárezNo ratings yet

- Fallas en MoldesDocument3 pagesFallas en MoldesJose francisco Zamora velardeNo ratings yet

- Unidad 3.2 RESUMEN FORMADO MECANICODocument10 pagesUnidad 3.2 RESUMEN FORMADO MECANICOLalo ZeppeliNo ratings yet

- FUNDICIONDocument17 pagesFUNDICIONBetty Acero ChoqueNo ratings yet

- Fisuras y GrietasDocument6 pagesFisuras y GrietascesarNo ratings yet

- Defectos de FundicionDocument10 pagesDefectos de FundicionJessika J. SiachoqueNo ratings yet

- Control de deflexiones en vigas de concreto reforzadoDocument20 pagesControl de deflexiones en vigas de concreto reforzadoLUIS RODRIGUEZNo ratings yet

- Forjado de Metales 1Document30 pagesForjado de Metales 1AnibalMarroquin100% (2)

- Concreto Armado I - MonografiaDocument12 pagesConcreto Armado I - MonografiaMaghiber Rosmel Regalado ReyesNo ratings yet

- Cuestionario Analisis de FallosDocument4 pagesCuestionario Analisis de FallosDiego MesiasNo ratings yet

- Fundamentos Del Formado de MetalesDocument3 pagesFundamentos Del Formado de MetalesViridiana Puebla100% (1)

- Frac TuraDocument35 pagesFrac TuraMarco Antonio Alpaca Ch.No ratings yet

- FisurasDocument12 pagesFisurasEddson AnthonyNo ratings yet

- Reporte ICIM Práctica 2 E. DEFORMACIÓNDocument9 pagesReporte ICIM Práctica 2 E. DEFORMACIÓNPaco García TenaNo ratings yet

- WilliamDocument3 pagesWilliamLuciano MombielaNo ratings yet

- Resumen CorrosionDocument3 pagesResumen CorrosionbakthomNo ratings yet

- Procesos de Laminación - CorregidoDocument9 pagesProcesos de Laminación - CorregidoJhonatan Pereda TorresNo ratings yet

- Proyecto por fatiga en estructuras de aceroDocument5 pagesProyecto por fatiga en estructuras de aceroDaniel SalazarNo ratings yet

- Tipos de RoturaDocument7 pagesTipos de RoturaErick Delgado PaisigNo ratings yet

- Extrusión de Metales (Exposición)Document22 pagesExtrusión de Metales (Exposición)Juan LeguiaNo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108Rating: 3.5 out of 5 stars3.5/5 (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Mecánica de la fractura y análisis de falla en metalesFrom EverandMecánica de la fractura y análisis de falla en metalesRating: 4.5 out of 5 stars4.5/5 (3)

- Estudio de Impacto Ambiental TUCOSDocument18 pagesEstudio de Impacto Ambiental TUCOSEdgar YauriNo ratings yet

- VSR Spanish PDFDocument4 pagesVSR Spanish PDFProyecyma CA100% (1)

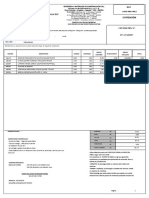

- PresupuestoDocument2 pagesPresupuestoEdgar YauriNo ratings yet

- FCAW WPQ 3G AWS D1.1 Eduardo Alvarez QuispeDocument1 pageFCAW WPQ 3G AWS D1.1 Eduardo Alvarez QuispeEdgar YauriNo ratings yet

- Análisis de Precios UnitariosDocument17 pagesAnálisis de Precios UnitariosEdgar YauriNo ratings yet

- Soil 011-0129685 COTIZACION 2Document1 pageSoil 011-0129685 COTIZACION 2Edgar YauriNo ratings yet

- Estudio Hidraulico TUCOSDocument8 pagesEstudio Hidraulico TUCOSEdgar YauriNo ratings yet

- Resumen MetradosDocument4 pagesResumen MetradosEdgar YauriNo ratings yet

- Memoria Calculo Asfalto TUCOSDocument17 pagesMemoria Calculo Asfalto TUCOSEdgar YauriNo ratings yet

- Formula PolinomicaDocument1 pageFormula PolinomicaEdgar YauriNo ratings yet

- Cotización de materiales de construcción con códigos y precios unitariosDocument1 pageCotización de materiales de construcción con códigos y precios unitariosEdgar YauriNo ratings yet

- Ficha SnipDocument7 pagesFicha SnipEdgar Yauri100% (1)

- PRESUPUESTODocument4 pagesPRESUPUESTOEdgar YauriNo ratings yet

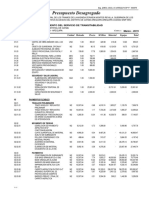

- Presupuesto DesagregadoDocument5 pagesPresupuesto DesagregadoEdgar YauriNo ratings yet

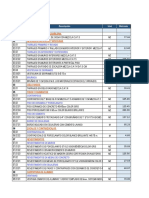

- Costos UnitariosDocument38 pagesCostos UnitariosEdgar YauriNo ratings yet

- Resumen PresupuestoDocument1 pageResumen PresupuestoEdgar YauriNo ratings yet

- Listado de InsumosDocument3 pagesListado de InsumosEdgar YauriNo ratings yet

- Evaluación de proyectos de inversión socialDocument29 pagesEvaluación de proyectos de inversión socialEdgar YauriNo ratings yet

- Gastos GeneralesDocument1 pageGastos GeneralesEdgar YauriNo ratings yet

- Proyecto de Inversión Construcción de Canales de RiegoDocument287 pagesProyecto de Inversión Construcción de Canales de RiegoEdgar YauriNo ratings yet

- Articulos Sanitarios CAIDocument1 pageArticulos Sanitarios CAIEdgar YauriNo ratings yet

- Lista Empresas Beneficiadas Reactiva PerúDocument4,212 pagesLista Empresas Beneficiadas Reactiva PerúCarlos Raffo100% (4)

- GR02 1Document98 pagesGR02 1Edgar YauriNo ratings yet

- Formulación y evaluación de proyectos de inversiónDocument28 pagesFormulación y evaluación de proyectos de inversiónEdgar YauriNo ratings yet

- Formulación y evaluación de proyectos de inversiónDocument28 pagesFormulación y evaluación de proyectos de inversiónEdgar YauriNo ratings yet

- Manual de Uso y Operación Ascensor CompletoDocument39 pagesManual de Uso y Operación Ascensor CompletoEdgar YauriNo ratings yet

- GR01Document49 pagesGR01Edgar YauriNo ratings yet

- Partidas Val Mayo 2021Document5 pagesPartidas Val Mayo 2021Edgar YauriNo ratings yet

- 02.01 Planilla de Metrado ADICIONAL DE OBRA N°04Document11 pages02.01 Planilla de Metrado ADICIONAL DE OBRA N°04Edgar YauriNo ratings yet

- 02.01 Planilla de Metrado ADICIONAL DE OBRA N°05Document3 pages02.01 Planilla de Metrado ADICIONAL DE OBRA N°05Edgar YauriNo ratings yet

- Guía Ejercicios MRUDocument6 pagesGuía Ejercicios MRURonald GloodNo ratings yet

- Metodo de AreasDocument8 pagesMetodo de AreasDiana CruzNo ratings yet

- Examen Extraordinario Cencias II 2016 - 2017Document12 pagesExamen Extraordinario Cencias II 2016 - 2017Jessy AguilarNo ratings yet

- Solucionario Matesii CienciasDocument493 pagesSolucionario Matesii Cienciascris salNo ratings yet

- Difusión en Estado No Estacionario: Modelo de Roberto TreybalDocument3 pagesDifusión en Estado No Estacionario: Modelo de Roberto TreybalEmilio GarciaNo ratings yet

- Antenas Con Reflectores ParabolicosDocument15 pagesAntenas Con Reflectores ParabolicosPaul Tumbaco100% (1)

- 2001Document219 pages2001Jhonatan Romero HuarcayaNo ratings yet

- Materiales de ImpresiónDocument2 pagesMateriales de ImpresiónYessie Yance D AraneaNo ratings yet

- Diseño de Perfiles Laminados en FríoDocument157 pagesDiseño de Perfiles Laminados en FríoKaren Patricia Seclen Leonardo100% (1)

- C y A - 6º Marzo - Abril PDFDocument46 pagesC y A - 6º Marzo - Abril PDFLeticia LaraNo ratings yet

- Monografia Motores SerieDocument18 pagesMonografia Motores SerieAracely YucraNo ratings yet

- LABORATORIO No 1 FÍSICA ELECTROMAGNÉTICADocument4 pagesLABORATORIO No 1 FÍSICA ELECTROMAGNÉTICAmchaylerNo ratings yet

- Tren de Fuerza Finning CatDocument89 pagesTren de Fuerza Finning Catd-fbuser-6716745794% (18)

- SAPONIFICACIÓNDocument12 pagesSAPONIFICACIÓNcarlos13_charly85% (13)

- Ejemplos Metodo CientificoDocument3 pagesEjemplos Metodo Cientificoariel ulises cortes leonNo ratings yet

- Fallas de Materiales FragilesDocument4 pagesFallas de Materiales FragilesJulioSalinasNo ratings yet

- Laboratorio Mecánica de FluidosDocument6 pagesLaboratorio Mecánica de FluidosJuan José Correa DiaztagleNo ratings yet

- GeogebraDocument19 pagesGeogebraValentina NovaNo ratings yet

- Variación de Velocidad PDFDocument13 pagesVariación de Velocidad PDFAdolfo A HerreraNo ratings yet

- TALLER 3-Guia + SoluciónDocument3 pagesTALLER 3-Guia + SoluciónJavier Aedo ReyesNo ratings yet

- Ceram Kote 54 SDocument2 pagesCeram Kote 54 SANIBALLOPEZVEGANo ratings yet

- El Atomo - 5 AñoDocument2 pagesEl Atomo - 5 AñoYonel Chumbes VeramendiNo ratings yet

- Repaso de conceptos básicos de física atómicaDocument4 pagesRepaso de conceptos básicos de física atómicanicolas alvarez0% (1)

- Introduccion A La Programacion CNC Modulo I PDFDocument19 pagesIntroduccion A La Programacion CNC Modulo I PDFJonathan ZárateNo ratings yet

- Resinas y IonómerosDocument107 pagesResinas y IonómerosJessica Margoth Arieta MirandaNo ratings yet

- OWANDYDocument134 pagesOWANDYColon MarcoNo ratings yet

- Clase 7 2005Document12 pagesClase 7 2005Favio Garcia ToribioNo ratings yet

- Areva FBXDocument4 pagesAreva FBXJovanNo ratings yet

- Capitulo 11. Consideraciones de Corto CircuitoDocument43 pagesCapitulo 11. Consideraciones de Corto CircuitoDiego GomezNo ratings yet

- Movimiento cuerpo rígido dinámica cinemáticaDocument39 pagesMovimiento cuerpo rígido dinámica cinemáticaorguyo6308No ratings yet