Professional Documents

Culture Documents

Cremas Diagramas de Produccion

Uploaded by

Alvaro ArguetaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cremas Diagramas de Produccion

Uploaded by

Alvaro ArguetaCopyright:

Available Formats

MS

Fabricacin de Cremas

I Solucin INOXPA

Las cremas se pueden dividir en dos grupos bsicos: las de farmacia y las cosmticas e industriales

La diferencia entre ambas est en que las cremas de farmacia llevan un producto activo (el reactivo medicinal) que se mezcla por separado,

y las cremas de cosmtica no lo llevan.

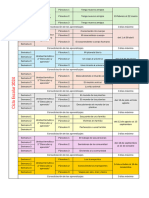

Considerando esta diferencia, el esquema de flujo que se presenta con estas instrucciones, puede ser vlido para la explicacin del proceso

de produccin en ambos casos.

I Proceso de preparacin

Calentar la caldera fusora (P1) a la temperatura deseada y programada. Un vez caliente se incorporan las grasa y ceras en el interior de la

caldera.

Una vez que est todo el producto dentro de la caldera, cerrar la boca de carga y esperar entre 10 y 15 minutos para que las grasas y

ceras empiecen a fundirse. Poner en marcha el agitador a las revoluciones determinadas en funcin del tipo de grasas y la capacidad de la

caldera. Por noma general entre 50 y 150 rpm.

Paralelamente y mientras se funden las grasas, se pone el agua caliente necesaria para la fabricacin del lote, en la caldera de fabricacin

(P2). Esta agua proviene del calentador (P5) y se tiene que mantener caliente (la temperatura la determina el tipo de crema y el proceso

se mezcla) hasta que se incorporen el resto de elementos.

Para mantenerla caliente se utiliza el vapor en la cmara trmica. Y el control de esta temperatura, la controla la sonda PT100 o 4-20 mA.

Si la crema es para farmacia, se debe mezclar el producto activo en la caldera de mezcla (P4) mientras se funden las grasa y tenerlo

preparado para su incorporacin a la caldera de fabricacin (P2).

MS

F

A

.

C

r

e

m

a

s

.

1

.

E

S

-

1

2

1

0

Informacin orientativa. Reservndonos el derecho de modificar cualquier material o caracterstica sin previo aviso.

Para ms informacin consulte nuestra pgina web. www.inoxpa.com

Fabricacin de Cremas

I Proceso de mezcla y fusin

Las grasas estn fundidas en y el agua caliente. Es el momento de empezar la mezcla.

Para ello se ha de hacer un trasvase de las grasas desde la caldera fusora (P1) a la caldera de fabricacin (P2). Este trasvase

se puede hacer por vacio o con bomba. En cualquiera de los casos se debe hacer de forma lenta y con el agitador a

contra-rotacin en marcha, a 30 rpm el central, a 10 rpm el ancora y el dispersador emulsionadro a velocidad mxima

Mirando el esquema, vemos que la vlvula de salida (30) de la caldera fusora (P1) se conecta con la vlvula (M30) del panel de

transferencia. Para evitar grmulos y partculas no deseadas, se coloca un filtro intermedio.

En el panel de transferencias se conecta la vlvula (M30) con la (M31) que est conectada a la (31) de la caldera de

fabricacin.

Cuando el trasvase se ha completado, y la mezcla empieza a ser homognea, se mantiene en marcha durante 15 a 20 minutos.

A continuacin se empieza el sistema de enfriamiento con agua de red, hasta que la temperatura de la crema sea de 50 C.

rpidamente se incorporan los productos activo, aromas o colorantes, segn sean cremas para farmacia, cosmtica o

industriales.

Al igual que con las grasas, se pueden incorporar con bomba o por vaco. Esto se hace conectando la salida de la caldera de

mezcla (P4) o el recipiente de los aromas, a la vlvula (M31) que est conectada a la (31) de la caldera de fabricacin.

El emulsionador de fondo estar en marcha el tiempo necesario, en funcin de la crema y el volumen de la misma.

En caso necesario, se incluye un emulsionador en lnea que se conecta a la caldera de fabricacin. La entrada del emulsionador

se conecta a la vlvula (M31) y la salida del emulsionador a la vlvula (M22) ambas en el panel de transferencia

Se continua refrigerando, una vez cargado los productos aditivos, hasta que la crema llega a 30 C aproximadamente, con el eje

central a 15 rpm y el ancora a rpm. En este momento se pueden incorporar productos voltiles y agitar durante 10 a 12 minutos.

De esta forma se acaba el proceso.

I Producto acabado

Para el transvase de cremas desde la caldera de fabricacin (P2) a la de producto acabado (P3) se sigue el mismo proceso que

en el transvase de grasas (por vacio o con bomba). Pero conectando en el panel de transferencia (M31) con la (M32) que est

conectada a la (32) de la caldera de producto acabado, manteniendo la temperatura a 30 C

En caso necesario debido a la viscosidad del producto, se puede crear presin interior en la caldera de fabricacin con

nitrgeno, para facilitar el vaciado. Esta presin no debera pasar de 2 bars.

Las diferencias que tiene esta caldera, es que el ancora y eje central estn movidos por un solo motor-reductor. La velocidad

debe ser solo para el mantenimiento de la homogeneidad de la crema. Y el calentamiento de la cmara trmica, se hace con

agua caliente (no vapor) o aceite trmico calentado con resistencias sumergidas. Esto es necesario para controlar la

temperatura del producto y evitar que se requeme por sobre calentamiento.

I Producto acabado

Para efectuar el envasado de la crema, se dispone de un sistema de trasiego con recuperacin de producto que est compuesto

por: Una bomba de trasiego (32) que se conecta a la vlvula (M32) del panel de transferencias y que el otro extremo se conecta

al equipo de envasado. Insertado entre el principio y final de esta lnea est el sistema de recuperacin del producto SIL PIG

para recuperar el producto existente al final de la operacin en lnea.

MS

F

A

.

C

r

e

m

a

s

.

1

.

E

S

-

1

2

1

0

Informacin orientativa. Reservndonos el derecho de modificar cualquier material o caracterstica sin previo aviso.

Para ms informacin consulte nuestra pgina web. www.inoxpa.com

Fabricacin de Cremas

I Proceso de fabricacin de cremas

TODOS LOS EQUIPOS

Asegurarse que estn limpios y en condiciones para el trabajo

Comprobar que todas las conexiones sean correctas

CALDERA FUSORA (P1)

Cargar la caldera con las grasas y ceras

Cerrar la boca de carga

Calentar a 90 C durante 10 a 15 minutos

Poner el agitador en marcha a las rpm programadas. Dependiendo del agitador y el tipo de material a fundir y

mezclar, entre 50 y 150 rpm

Una vez fundidos y mezclados los materiales, bajar las rpm del agitador ~30% y la temperatura entre 70 y 80 C

hasta el momento del trasvase

CALDERA DE FABRICACIN (P2)

Dosificar agua tratada caliente a 80C con sistema de pesaje o contador

Mantenerla a esta temperatura con el sistema de calentamiento del equipo

Conectar el sistema de vacio (si lo hay)

Poner en marcha el contra-rotacin a las rpm programadas (~10 el ancora y 80 el eje central)

Poner en marcha el emulsionador a velocidad mxima

Efectuar el trasvase del materia fundido en la caldera fusora (P1) de forma controlada, haciendo que el caudal sea el

adecuado al tipo de mezcla

El trasvase se puede efectuar por vacio o bomba de trasiego

Una vez terminado el trasvase, mantener toda la agitacin en marcha durante al menos 10 minutos. Transcurrido

este tiempo se para el emulsionador

Empezar a enfriar la caldera de fabricacin con agua de red, hasta 50 C

Cuando se llega a esta temperatura, incorporar los elementos aditivos: elementos activos de farmacia, aromas,

colorantes, etc. La incorporacin se puede hacer por vacio, bomba de trasiego, o puntualmente de forma manual por

la boca o entrada designada.

Continuar refrigerando hasta los 30 C y bajar las rpm del contra-rotacin a 6 rpm el ancora y a 40 rpm el eje central

Si hay que incorporar elementos voltiles a la mezcla, este es el momento de hacerlo

Mantener la agitacin y temperatura, hasta que se trasvase a la caldera de producto acabado (P3)

PRODUCTO ACABADO

Calentar la caldera con el sistema de calentamiento del equipo a 30 C

Poner en marcha el sistema de agitacin a 10 rpm ~

Trasvasar el producto de la caldera de fabricacin (P2) a la de producto acabado (P3) El trasvase se puede efectuar

por vacio o bomba de trasiego

En caso necesario debido a la viscosidad o caractersticas del producto, se puede crear presin en la caldera de

fabricacin (P2) con nitrgeno a presin mxima de 2 bars

ENVASADO

El envasado se hace desde la caldera de producto acabado utilizando una bomba de trasiego

Se recomienda insertar en la lnea, un sistema SIL PIG. Esto permite recupera el producto que queda en los

conductos desde la bomba de trasiego hasta la entrada del sistema de envasado. Ayudando de esta forma al

mantenimiento y limpieza de la lnea

3

You might also like

- Formación de emulsiones agua-aceiteDocument11 pagesFormación de emulsiones agua-aceiteLaura Ruiz100% (1)

- Dependencia de La Temperatura Del Potencial de CeldaDocument1 pageDependencia de La Temperatura Del Potencial de CeldaPedro Alejándro100% (1)

- Simulador de diseño de columnas de destilaciónDocument36 pagesSimulador de diseño de columnas de destilaciónMatilde Ivonne Ontiveros Escarcega0% (1)

- Hidrotratamiento procesos eliminación contaminantesDocument8 pagesHidrotratamiento procesos eliminación contaminantesedwardNo ratings yet

- Modulo 1 Enfermeria 2020-1Document220 pagesModulo 1 Enfermeria 2020-1Andriux Mere100% (1)

- TV - Probabilidad Total y Teorema de Bayes - ESTADISTICA DESCRIPTIVA Y PROBABILIDADES (5316)Document6 pagesTV - Probabilidad Total y Teorema de Bayes - ESTADISTICA DESCRIPTIVA Y PROBABILIDADES (5316)Edwar CastilloNo ratings yet

- Los Diagramas para Entender Los Procesos QuímicosDocument30 pagesLos Diagramas para Entender Los Procesos QuímicosStefhany Ormeño Hernandez100% (2)

- Problemas Extracción SólidoDocument1 pageProblemas Extracción SólidoJuan Carlos Vargas CalderonNo ratings yet

- Laboratorio Practica de SecadorDocument8 pagesLaboratorio Practica de SecadorJulio BarrancoNo ratings yet

- Uami11323 PDFDocument218 pagesUami11323 PDFFabiana GianfeliciNo ratings yet

- Descripción de ProcesosDocument3 pagesDescripción de ProcesosLiseth Gimena Pacheco MendezNo ratings yet

- Ejemplos de Mezclas de Aire HúmedoDocument10 pagesEjemplos de Mezclas de Aire HúmedoJose murciaNo ratings yet

- Taller 3 FC Balance de MasasDocument2 pagesTaller 3 FC Balance de MasasAndres Vera cuacesNo ratings yet

- Diseño DereactoreshomogeneosDocument84 pagesDiseño DereactoreshomogeneosAnnie SewickNo ratings yet

- Destilación continua 40Document2 pagesDestilación continua 40Valeria Malca Hernandez100% (1)

- To para BioprocesosDocument46 pagesTo para Bioprocesosezequielarias01No ratings yet

- Proceso ChampuDocument17 pagesProceso ChampuFrancoAC FANo ratings yet

- ColumnaRectificaciónBencenoToluenoDocument6 pagesColumnaRectificaciónBencenoToluenoRuddy LimaNo ratings yet

- 6 Destilación Continua Con Rectificación (Liq-Iii)Document19 pages6 Destilación Continua Con Rectificación (Liq-Iii)Anonymous Jwf6xkBdcZNo ratings yet

- Aplicaciones Industriales de La DestilaciónDocument3 pagesAplicaciones Industriales de La DestilaciónKarina Nadir ʚïɞNo ratings yet

- EJEMPLO 10.2 DayDocument8 pagesEJEMPLO 10.2 DayKevin Jholsin Soto CalixtoNo ratings yet

- Reglas de DedoDocument37 pagesReglas de DedomcasvenNo ratings yet

- Taba Psicrometrica A Altas Temperaturas PDFDocument16 pagesTaba Psicrometrica A Altas Temperaturas PDFMelaniie OrtiizNo ratings yet

- Modelo de Dispersión AxialDocument3 pagesModelo de Dispersión AxialClari Esquivel100% (1)

- Elaboracion Industrial Del ErfumeDocument11 pagesElaboracion Industrial Del Erfumealejandra rodriguez0% (1)

- Productores de Cloro en ColombiaDocument3 pagesProductores de Cloro en Colombiajpleonh67% (3)

- Reglas Heuristicas Sistema de Separacion DeduccionDocument34 pagesReglas Heuristicas Sistema de Separacion DeduccionAbraham MorenoNo ratings yet

- Absorción de amoníaco en torre de absorciónDocument2 pagesAbsorción de amoníaco en torre de absorciónAlejandroVelasquezNo ratings yet

- Ejericio PreparcialDocument6 pagesEjericio PreparcialPau SanchezNo ratings yet

- AdsorcionDocument3 pagesAdsorcionAlanNo ratings yet

- Obtencion de Acido CitricoDocument62 pagesObtencion de Acido CitricoJose Antonio Cardenas Gamero100% (1)

- Extracción pectina agua subcríticaDocument3 pagesExtracción pectina agua subcríticaGimmi LescanoNo ratings yet

- Estimacion de CostosDocument7 pagesEstimacion de CostosmaxalfreNo ratings yet

- Pinturas plastisol: proceso de elaboración y agitaciónDocument6 pagesPinturas plastisol: proceso de elaboración y agitaciónKaren RequelmeNo ratings yet

- Practica 1Document17 pagesPractica 1July SandovalNo ratings yet

- Informe Difusividad Sustancias OrganicasDocument17 pagesInforme Difusividad Sustancias OrganicasOscar PulidoNo ratings yet

- Libro APITOXINA (Historia)Document2 pagesLibro APITOXINA (Historia)Luis Miguel CorazonNo ratings yet

- Métodos aproximados para la separación de mezclas multicomponentes en multietapasDocument23 pagesMétodos aproximados para la separación de mezclas multicomponentes en multietapasSeba Galaxylife PeñaNo ratings yet

- Intercambiador de Calor 1-2Document21 pagesIntercambiador de Calor 1-2camila B.No ratings yet

- Tema 7 Materia 11-12Document4 pagesTema 7 Materia 11-12Yue RramplherNo ratings yet

- Metodo Gamma Phi.Document9 pagesMetodo Gamma Phi.taniaNo ratings yet

- Clases de DestiladoresDocument9 pagesClases de DestiladoresAlveiro QuelalNo ratings yet

- Evaporación concentración disolucionesDocument1 pageEvaporación concentración disolucionesJoRge AlvarezNo ratings yet

- Evaporador de Circulación ForzadaDocument3 pagesEvaporador de Circulación ForzadaMaria MaldonadoNo ratings yet

- Efecto del rango de ebullición del éter de petróleo en las propiedades del aceite de maníDocument53 pagesEfecto del rango de ebullición del éter de petróleo en las propiedades del aceite de manídayner0% (1)

- Lechos EmpacadosDocument11 pagesLechos EmpacadosClari Esquivel100% (1)

- Ácido BenzoicoDocument5 pagesÁcido BenzoicoanytcNo ratings yet

- Objetivos BioprocesosDocument24 pagesObjetivos Bioprocesos1122JLVSNo ratings yet

- Metodo de MerkelDocument9 pagesMetodo de MerkelOSCAR ORTEGA REGALADONo ratings yet

- Ii Parcial de Flujo de Fluidos-Vi-Ciclo-Ip - Fiqp-20-IiDocument6 pagesIi Parcial de Flujo de Fluidos-Vi-Ciclo-Ip - Fiqp-20-IiLeandro Uscata QuirozNo ratings yet

- Examen de AbsorciónDocument4 pagesExamen de AbsorciónCarlos Roque0% (1)

- Practica 2 Destilacion SimpleDocument6 pagesPractica 2 Destilacion SimpleNayeli CalderonNo ratings yet

- Expo de Coca 6Document6 pagesExpo de Coca 6KevinEricksonSilvaIsidroNo ratings yet

- Práctica 7 Determinación de Presión de VaporDocument6 pagesPráctica 7 Determinación de Presión de VaporJosé Carlos Chan AriasNo ratings yet

- Transferencia de Calor: Agua Fría 25°CDocument1 pageTransferencia de Calor: Agua Fría 25°CDztNo ratings yet

- Proceso de Produccion de Eter EtilicoDocument69 pagesProceso de Produccion de Eter EtilicoJuan Jose LlamoccaNo ratings yet

- Equipo 4 SedimentacionDocument43 pagesEquipo 4 SedimentacionDensin Velazquez del Valle0% (1)

- Costos Del Proceso de EvaporacionDocument5 pagesCostos Del Proceso de EvaporacionCamilo Andres Picon PradaNo ratings yet

- Fabricación de cremas paso a pasoDocument4 pagesFabricación de cremas paso a pasoLuis UlakiaNo ratings yet

- Anexo C CremasDocument7 pagesAnexo C CremasIVAN ANDRE AGUILAR ALVARADONo ratings yet

- Actividad 1Document6 pagesActividad 1JAHIRNo ratings yet

- Yogures, leches fermentadas y pastas untables. INAE0209From EverandYogures, leches fermentadas y pastas untables. INAE0209No ratings yet

- MarketingDocument11 pagesMarketingAlvaro ArguetaNo ratings yet

- Acuerdo Registros Sanitarios MedicamentosDocument42 pagesAcuerdo Registros Sanitarios MedicamentosLisette LemusNo ratings yet

- Diagrama Bimanual Alvaro ADocument7 pagesDiagrama Bimanual Alvaro AAlvaro ArguetaNo ratings yet

- Capitulo 1 - Concepto de EsfuerzoDocument43 pagesCapitulo 1 - Concepto de EsfuerzoCarlos MuNo ratings yet

- PROGRAMA FINCA KIDS Anuncio de Actividad CayalaDocument1 pagePROGRAMA FINCA KIDS Anuncio de Actividad CayalaAlvaro ArguetaNo ratings yet

- Física - Capacitores y DialéctricosDocument6 pagesFísica - Capacitores y DialéctricosPascual Vargas VelasquezNo ratings yet

- Fuerza V Momento FlectorDocument18 pagesFuerza V Momento FlectoralopezunitecNo ratings yet

- Bitácora 1Document2 pagesBitácora 1Jose ParsonsNo ratings yet

- Fundamentos tejas asfálticasDocument2 pagesFundamentos tejas asfálticasbatista619No ratings yet

- Consignas Taller La Piedra en El EstanqueDocument14 pagesConsignas Taller La Piedra en El EstanquejaimeeduardovalenNo ratings yet

- Proyecto II para La Captacion y Neutralizacion Del Dioxido de Carbono IIDocument34 pagesProyecto II para La Captacion y Neutralizacion Del Dioxido de Carbono IIu510936No ratings yet

- Mochon y Beck. Cap 12 y Cap. 14 Hasta Pag. 310Document32 pagesMochon y Beck. Cap 12 y Cap. 14 Hasta Pag. 310Juan Pablo CireseNo ratings yet

- Antropologia VialDocument13 pagesAntropologia Vialrenzito85No ratings yet

- Feria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFDocument15 pagesFeria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFrosauraNo ratings yet

- Actuar de La Población de La Ciudad de Arequipa Frente Al Problema Prevaleciente de La Contaminación Ambiental y Su Conocimiento Del Impacto A La SaludDocument4 pagesActuar de La Población de La Ciudad de Arequipa Frente Al Problema Prevaleciente de La Contaminación Ambiental y Su Conocimiento Del Impacto A La SaludALHELI MASIEL ONOFRE CHAMBILLANo ratings yet

- El Sello Del Espíritu SantoDocument4 pagesEl Sello Del Espíritu Santocarloaldfer777No ratings yet

- LB 4 - Evaluación Del Matadero Municipal de Tingo María para Implementar POES y BPMDocument5 pagesLB 4 - Evaluación Del Matadero Municipal de Tingo María para Implementar POES y BPMfrpatriciaNo ratings yet

- Guia de Usuario Plan EsencialDocument13 pagesGuia de Usuario Plan Esencialemita enojadaNo ratings yet

- Esta Es La Oración Que Rezó A Diario San Juan Pablo IIDocument2 pagesEsta Es La Oración Que Rezó A Diario San Juan Pablo IIyscorreajNo ratings yet

- Cap 01Document11 pagesCap 01Paola SernaNo ratings yet

- Inversion UterinaDocument4 pagesInversion UterinaFabiola BustamanteNo ratings yet

- S13. s2 - El Artículo de Opinión PDFDocument16 pagesS13. s2 - El Artículo de Opinión PDFLucero LuNo ratings yet

- Tarea 20 AbrilDocument6 pagesTarea 20 AbrilLorena GomezNo ratings yet

- FFII-problemas Resueltos Tema 2Document25 pagesFFII-problemas Resueltos Tema 2Pepe loanNo ratings yet

- Planificación Anual de CS. Sociales. Ciclo 2022.Document9 pagesPlanificación Anual de CS. Sociales. Ciclo 2022.yamila legalNo ratings yet

- Dosificación PREPRIMARIA SUCHITEPÉQUEZ Ciclo Escolar 2024Document1 pageDosificación PREPRIMARIA SUCHITEPÉQUEZ Ciclo Escolar 2024Rosalba Isabel Margarita Chuc HernandezNo ratings yet

- Ip CoresDocument6 pagesIp CoresJhon UquillasNo ratings yet

- La Democracia en El Gobierno Universitario. Cambios Estatutarios en Universidades Nacionales Argentinas (1989-2013) 1Document18 pagesLa Democracia en El Gobierno Universitario. Cambios Estatutarios en Universidades Nacionales Argentinas (1989-2013) 1barbaraNo ratings yet

- Aa4 - Mauricio RiveraDocument3 pagesAa4 - Mauricio RiveraMAURICIONo ratings yet

- Guerrero Omar - Principios de Administracion PublicaDocument73 pagesGuerrero Omar - Principios de Administracion PublicaOlha SharhorodskaNo ratings yet

- Estudio Sedimentario Rio AconcaguaDocument80 pagesEstudio Sedimentario Rio AconcaguaHéctor Eduardo Gallardo GutiérrezNo ratings yet

- Laboratorio - Fuerza Entre Placas ParalelasDocument4 pagesLaboratorio - Fuerza Entre Placas ParalelasMiguel Angel Fernandez OrellanaNo ratings yet

- EG 1386 Acho Cocarico, AlvaroDocument48 pagesEG 1386 Acho Cocarico, AlvaroSerchiel SerchielNo ratings yet

- Guía valoración patrones funcionalesDocument11 pagesGuía valoración patrones funcionalesRamaceNo ratings yet

- Publicaciones Digital Xli Curso Derecho Internacional 2014 Ana Elizabeth Villalta VizcarraDocument21 pagesPublicaciones Digital Xli Curso Derecho Internacional 2014 Ana Elizabeth Villalta Vizcarrablest777No ratings yet