Professional Documents

Culture Documents

Informe Liquidos Penetrantes (Final)

Uploaded by

Oscar Perez Yara0 ratings0% found this document useful (0 votes)

104 views7 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

104 views7 pagesInforme Liquidos Penetrantes (Final)

Uploaded by

Oscar Perez YaraCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 7

INFORME

PRACTICA APLICACIN LIQUIDOS PENETRANTES (LP)

PRESENTADO POR

OSCAR JAVIER PADILLA BERNAL COD: 31876

JAIRO NADRES ROMERO QUIROGA COD: 14946

JOSE LEONARDO RONDON COD: 14631

JEISON RUIZ COD:

PRESENTADO A

ING. MIGUEL ANGEL URIAN TINOCO

ESCUAELA COLOMBIANA DE CARRERAS INDUSTRIALES

(ECCI)

BOGOTA, MARZO 03 DE 2014

DIRECCION DE POSTGRADOS

PRACTICA APLICACIN LIQUIDOS PENETRANTES (LP)

1) NOMBRE Y DESCRIPCIN DE LA PIEZA

Probeta de prueba fabricada en material de acero inoxidable SA-316 tipo 304 con un espesor de

9mm

2) FUNCIN DE LA PIEZA

Esta probeta cumple con la funcin de calificar el desempeo en la aplicacin de soldadura en una

posicin vertical hacia arriba con un material definido (en este caso acero inoxidable SA-316 tipo

304 Thickness 9mm) mediante un proceso FCW Flux Cored Arc Welding el cual es uno de los

usados en la fabricacin de recipientes a presin para el almacenamiento y/o procesamiento de

hidrocarburos.

3) JUSTIFICACIN DE LA PRUEBA

El ensayo No destructivo por lquidos penetrantes es uno de los ms utilizados, despus del de

inspeccin visual, debido a su simplicidad y economa, comparado con otras tcnicas

Dependiendo del tipo de aplicacin de la pieza a la cual se le est realizando la prueba, se pueden

determinar diversos aspectos para su aceptacin y/o rechazo, en este caso por ser una probeta de

calificacin de desempeo de aplicacin de soldadura en una posicin definida los defectos que se

pueden detectar son los siguientes:

Discontinuidad en la soldadura.

Poros.

Penetracin escasa.

Grietas en la soldadura y probeta.

4) CRITERIOS DE ACEPTACIN

El procedimiento describe los requisitos generales para la examinacin de lquidos

penetrantes (PT), utilizando el proceso de solvente, penetrante y revelador hmedo, segn se

especifica en la seccin de referencia del cdigo, de acuerdo con el Cdigo ASME, seccin V,

Divisin 1, Apendix 8, numeral 8-4, Edicin 2014 o segn API Standard 1104 numeral 9.5.2.

Adecuada preparacin de la junta a realizar (cumplir con las dimensiones de los

talones y ngulos de los biseles) (El 70% de defectos en la soldadura se debe a la

mala preparacin de la junta)

Limpieza adecuada entes de aplicar la soldadura (eliminar cualquier tipo de

impureza qumica existente en la junta a soldar)

Excelente penetracin.

Continuidad del 100% de los cordones de soldadura.

No se admitir ningn tipo de agrietamiento en la soldadura por mnimo que sea

ya sea en caliente o en frio.

Por ningn motivo se aceptara la formacin de poros ni ojos de pescado.

Falta de fusin en los tres elementos.

Presentacin del cordn de soldadura.

5) PROCEDIMIENTO REALIZADO

Limpieza

Se realiza una limpieza para la preparacin de la superficie utilizando una lija de grano 80 y un

cepillo de grata para eliminar impurezas, calamina y/o xido, finalmente se realiza una limpieza

con un pao que no desprenda motas o impurezas.

Aplicacin del producto

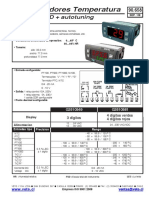

Una vez limpia la superficie a evaluar, se utilizaran los lquidos penetrantes que vemos en la

siguiente imagen.

Aplicacin del lquido limpiador (producto con etiqueta color azul)

Despus de limpiada la superficie, se aplica el producto en mencin al cordn de soldadura a una

distancia aproximada de 15 cm, cubriendo toda lo longitud del cordn de manera uniforme y sin

exceso ni acumulamiento de producto.

Luego de aplicado el limpiador, esperamos aproximadamente de 7 a 10 minutos que acte y

limpiamos nuevamente con el pao retirando el exceso de producto.

Aplicacin del penetrante (producto identificado con ref: SKL-SP2 Penetrant)

Pasados 7 o 10 minutos, tambin de manera uniforme y sin generar acumulamiento ni exceso de

producto y a una distancia aproximada de 25 cm aplicamos el producto penetrante y esperamos

de de 15 a 20 minutos para que acte.

Una vez pasados los 15 a 20 min realizamos una nueva limpieza retirando el exceso de producto y

as dejndolo listo para su ltimo proceso

Aplicacin del revelador (Producto identificado con la Ref: SKD-S2)

Por ultimo procedemos a la aplicacin del revelador el cual se aplicar a una distancia aproximada

de 15 cm de una manera uniforme, sin interrupciones y sin exceso sobre la zona a inspeccionar, en

este caso sobre el cordn de soldadura de nuestra probeta y dejamos actuar el producto durante

un tiempo aproximado de 7 a 15 min.

6) HALLAZGOS

Una vez aplicados los productos y transcurridos los 15 min logramos evidenciar lo siguiente:

En la imagen #1 donde se ve un rea enrojecida se evidencia que falt penetracin en la

soldadura, aparte de esto vemos chisporroteo y ojos de pescado.

En la imagen #2 se puede detectar que efectivamente la soldadura quedo bien aplicada y

est acorde a los requerimientos que se mencionaron en el numeral 4, pero se observa

que tambin hubo chisporroteo y que su limpieza no fue la adecuada sobre la zona

perimetral del cordn; en donde se evidencia un enrojecimiento mayor podemos concluir

que se ha generado un poro en la soldadura.

Imagen # 1

7) RESULTADO DE LA EVALUACIN

Segn lo evidenciado y lo que se detect con la aplicacin de los lquidos penetrantes es que el

desempeo de la aplicacin de soldadura en la imagen #1 es insatisfactoria ya que si se realizara

de esta manera en un equipo de procesamiento de hidrocarburos, muy seguramente presentara

fugas y tendra un gran potencial de peligro ya que estos equipos estn sometidos a trabajar con

altas presiones lo cual podra ocasionar una grave accidente.

Por otro lado si detallamos la imagen #2, esta aplicacin de soldadura cumplira con los

requerimientos bsicos pero no los totales, ya que podemos evidenciar que hubo chisporroteo y

su presentacin visual no es la ms adecuada pero sera aceptada ya que se puede concluir que

tuvo una ptima penetracin y la continuidad del cordn es buena, tampoco se generaron poros

relevantes; sta aplicacin se podra mejorar con una limpieza adicional para remover el

chisporroteo y eliminar el poro evidenciado.

Imagen # 2

8) CONCLUSIONES

Se detect que la aplicacin de la soldadura en la figura #1 no se admite para este tipo de

trabajo ya que se convertira en un gran potencial de peligro para la integridad de las

personas.

Se deduce que la persona que aplico esta soldadura, aun no es la ms idnea para este

tipo de aplicacin por lo cual debe mejorar mucho ms su tcnica de aplicacin.

Respecto a la prueba de la imagen #2 se logra identificar que la persona que aplico esta

soldadura es una persona apta para realizar este trabajo, solo debe mejorar un poco ms

la tcnica de aplicacin.

Finalmente tienen una gran ventaja frente a la aplicacin de otros tipos de NDT ya que por

su facilidad de aplicacin, su bajo costo y los resultados que se pueden obtener son

bastante utilizados en la actualidad.

You might also like

- Procedimiento para Inspección Por Líquidos Penetrantes Según AWS D1.1Document10 pagesProcedimiento para Inspección Por Líquidos Penetrantes Según AWS D1.1Nilton Luis100% (1)

- SIG-PR-CS-003-Procedimiento Liquidos PenetrantesDocument9 pagesSIG-PR-CS-003-Procedimiento Liquidos PenetrantesKevyn50% (2)

- Procedimiento de Tintas Penetrantes AWS D1.1Document12 pagesProcedimiento de Tintas Penetrantes AWS D1.1edscesc10No ratings yet

- Procedimiento de PintadoDocument8 pagesProcedimiento de PintadoAlex Oscar67% (3)

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- 1.4.-Procedimiento Camara de VacioDocument2 pages1.4.-Procedimiento Camara de VacioErick OlavarriaNo ratings yet

- Inspeccion de Soldadura Por Tintas PenetrantesDocument5 pagesInspeccion de Soldadura Por Tintas PenetrantesEdwin SantiagoNo ratings yet

- Pets Liquidos Penetrantes-1Document5 pagesPets Liquidos Penetrantes-1ChinoGengNo ratings yet

- Inspecsolinf 2Document23 pagesInspecsolinf 2Shary Silva100% (1)

- Reporte N 3 End Liquidos Penetrantes FluorecentesDocument3 pagesReporte N 3 End Liquidos Penetrantes FluorecentesSebastian Rojas100% (1)

- Procedimiento de Aplicación de Pintura en Sala EléctricaDocument7 pagesProcedimiento de Aplicación de Pintura en Sala EléctricaAngel Vilchez100% (1)

- Informe Liquidos Penetrantes Correa 1Document5 pagesInforme Liquidos Penetrantes Correa 1Gustavo Rolong Bauza100% (2)

- Procedimiento de Inspeccion Por Liquidos Penetrantes de Weldolet de 10" en Tubo de 24"Document7 pagesProcedimiento de Inspeccion Por Liquidos Penetrantes de Weldolet de 10" en Tubo de 24"Axel GonzalesNo ratings yet

- Ensayo Tintas Penetrantes Fluorescentes MBDocument51 pagesEnsayo Tintas Penetrantes Fluorescentes MBMiguel Andrés BritoNo ratings yet

- Taller N°8 Inspección de La SoldaduraDocument12 pagesTaller N°8 Inspección de La SoldaduraRolmer García AltamiranoNo ratings yet

- Paredes 2290 Informe Tintas PenetrantesDocument9 pagesParedes 2290 Informe Tintas Penetrantesjhonathan paredesNo ratings yet

- Tercer Avance Del Plan de Mantenimiento.Document25 pagesTercer Avance Del Plan de Mantenimiento.MariéSeguraNo ratings yet

- Grupo2 Inf2Document23 pagesGrupo2 Inf2Pedro Mendoza A0% (2)

- Procedimiento - Líquidos Penetrantes PTDocument6 pagesProcedimiento - Líquidos Penetrantes PTBreyner RodriguezNo ratings yet

- Informe Liquidos PenetrantesDocument20 pagesInforme Liquidos PenetrantesAnthony MartìnezNo ratings yet

- G-021 - Procedimiento para Inspeccion Por Liquidos PenetrantDocument7 pagesG-021 - Procedimiento para Inspeccion Por Liquidos PenetrantJc SalvogolerNo ratings yet

- Liquidos Penetrantes Informe Jose QPDocument10 pagesLiquidos Penetrantes Informe Jose QPJose Ant100% (2)

- Procedimiento CORREGIDO Tintas Penetrantes OchmDocument8 pagesProcedimiento CORREGIDO Tintas Penetrantes OchmGraciela Ticona LuqueNo ratings yet

- Procedimiento de Inspeccion de Tintes Penetrantes PDFDocument7 pagesProcedimiento de Inspeccion de Tintes Penetrantes PDFHenry ArrvalNo ratings yet

- Inspeccion de Cordones de Soldadura Con Tintas Penetrantes (v01)Document6 pagesInspeccion de Cordones de Soldadura Con Tintas Penetrantes (v01)Juan Carlos Nuñez Vera100% (1)

- Procedimiento de Inspección de Tintes Penetrantes Rev. 0Document6 pagesProcedimiento de Inspección de Tintes Penetrantes Rev. 0yahirrocagalindo100% (1)

- Procedimiento de Inspeccion Por Tintes PenetrantesDocument9 pagesProcedimiento de Inspeccion Por Tintes PenetrantesIsabel OrtizNo ratings yet

- Manual de Liquidos Penetrantes 1 PDFDocument118 pagesManual de Liquidos Penetrantes 1 PDFMichel LopezNo ratings yet

- Informe Definitivo Liquidos PenetrantesDocument12 pagesInforme Definitivo Liquidos Penetrantesjorge cortesNo ratings yet

- Informe Tintes PenetrantesDocument8 pagesInforme Tintes PenetrantesAlejandro Gallardo MedinaNo ratings yet

- Reporte de Practica Ensayo No DestructivosDocument12 pagesReporte de Practica Ensayo No Destructivosevelio alejo colliNo ratings yet

- Tintas PenetrantesDocument22 pagesTintas PenetrantesAndrea Paola Lista ArteagaNo ratings yet

- Informe de Liquidos PenetrantesDocument6 pagesInforme de Liquidos PenetrantesSoma Cruz FcNo ratings yet

- Puntos Que Debe Contener Un Procedimiento de End-LpDocument4 pagesPuntos Que Debe Contener Un Procedimiento de End-LpMarcosNo ratings yet

- Informes de Liquidos PenetrantesDocument10 pagesInformes de Liquidos PenetrantesLuis Muyulema100% (2)

- Informe Visual y TintasDocument60 pagesInforme Visual y TintasFranco PalaciosNo ratings yet

- Tintas PenetrantesDocument9 pagesTintas PenetrantesArantzaManriqueNo ratings yet

- Procedimiento PTDocument13 pagesProcedimiento PTMARTA BRANKNo ratings yet

- LAB06-Ensayo de Tintes Penetrantes y Partículas MagnéticasDocument13 pagesLAB06-Ensayo de Tintes Penetrantes y Partículas MagnéticasChauca LimaypumaNo ratings yet

- Procedimiento INSPECCION DE RECUBRIMIENTO (HOLIDAY DETECTOR)Document5 pagesProcedimiento INSPECCION DE RECUBRIMIENTO (HOLIDAY DETECTOR)jmariepetit100% (5)

- PracticaDocument7 pagesPracticaMichael RcfNo ratings yet

- Proc. de Inspeccion Por Liquido PenetranteDocument8 pagesProc. de Inspeccion Por Liquido PenetranteDavid DaemmejNo ratings yet

- Inspeccion Con Tintes Penetrantes (Aws d1.5)Document6 pagesInspeccion Con Tintes Penetrantes (Aws d1.5)John CanoNo ratings yet

- Informe N°3Document20 pagesInforme N°3Mario SanchoNo ratings yet

- Procedimiento de Inspeccion PorDocument5 pagesProcedimiento de Inspeccion PorALDO PONCENo ratings yet

- Laboratorio-3 Ciencia de Los MaterialesDocument12 pagesLaboratorio-3 Ciencia de Los MaterialesJassir Junior Salinas AvalosNo ratings yet

- Lab - 04 Liquidos Penetrantes-Particulas MagneticasDocument15 pagesLab - 04 Liquidos Penetrantes-Particulas MagneticasEfrain Machaca0% (1)

- Inspeccion Por Líquidos Penetrantes - Rev0Document9 pagesInspeccion Por Líquidos Penetrantes - Rev0Marco Andres Ortiz Tito100% (1)

- Tintas Penetrantes ProcedimientoDocument4 pagesTintas Penetrantes ProcedimientoAstrid GodoyNo ratings yet

- Procedimiento Liquidos Penetrantes PDFDocument10 pagesProcedimiento Liquidos Penetrantes PDFNayeli MstNo ratings yet

- Practica I PDFDocument7 pagesPractica I PDFBerenice Ocaña MendozaNo ratings yet

- Inspeccion Particulas Penetrantes Pieza AeronauticaDocument8 pagesInspeccion Particulas Penetrantes Pieza AeronauticaLuis Gerardo Rendon Ramirez100% (1)

- Trabajo de Mantenimiento Electromecanica (Maquina de Soldar)Document6 pagesTrabajo de Mantenimiento Electromecanica (Maquina de Soldar)Alfonso Quiroz FloresNo ratings yet

- Informe de Practicas ProfesionalesDocument13 pagesInforme de Practicas ProfesionalesAlberto Sanchez MurilloNo ratings yet

- Ensayo de Particulas Magneticas PDFDocument10 pagesEnsayo de Particulas Magneticas PDFKarlitoz Portilla del CarpioNo ratings yet

- Procedimiento para Inspeccion Por Liquidos Penetrantes ExamenDocument7 pagesProcedimiento para Inspeccion Por Liquidos Penetrantes ExamenRolando GordonNo ratings yet

- Ima P 008 Inspeccion Por Liquidos PenetrantesDocument11 pagesIma P 008 Inspeccion Por Liquidos PenetrantesOscar VillamilNo ratings yet

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109From EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109No ratings yet

- Anexo 2. Diagrama de Flujo (Proceso Completo)Document1 pageAnexo 2. Diagrama de Flujo (Proceso Completo)Oscar Perez YaraNo ratings yet

- Lista de ChequeoDocument2 pagesLista de ChequeoOscar Perez YaraNo ratings yet

- Credito CredifloresDocument2 pagesCredito CredifloresOscar Perez YaraNo ratings yet

- Diagrama Causa Efecto Anexo 1Document1 pageDiagrama Causa Efecto Anexo 1Oscar Perez YaraNo ratings yet

- Certifica Que:: 31/07/2005 Fecha de Activación de ServiciosDocument1 pageCertifica Que:: 31/07/2005 Fecha de Activación de ServiciosOscar Perez YaraNo ratings yet

- Copia de COT 20796Document1 pageCopia de COT 20796Oscar Perez YaraNo ratings yet

- Analisis Espina de PescadoDocument1 pageAnalisis Espina de PescadoOscar Perez YaraNo ratings yet

- Error EsDocument18 pagesError EsWalter M. TrujilloNo ratings yet

- Binder 1Document26 pagesBinder 1Oscar Perez YaraNo ratings yet

- Requi SoDocument4 pagesRequi SoOscar Perez YaraNo ratings yet

- Diagram ADocument1 pageDiagram AOscar Perez YaraNo ratings yet

- Material EsDocument1 pageMaterial EsOscar Perez YaraNo ratings yet

- Metodologa de Las 5s - Mayor Productividad - Mejor Lugar de Trabajo PDFDocument12 pagesMetodologa de Las 5s - Mayor Productividad - Mejor Lugar de Trabajo PDFr_guilloteNo ratings yet

- CTDTDocument1 pageCTDTOscar Perez YaraNo ratings yet

- CitacionDocument1 pageCitacionOscar Perez YaraNo ratings yet

- Reporte HorarioDocument2 pagesReporte HorarioOscar Perez YaraNo ratings yet

- Propuesta Opción de GradoDocument7 pagesPropuesta Opción de GradoOscar Perez YaraNo ratings yet

- Tanques Zona de Procesos-3Document1 pageTanques Zona de Procesos-3Oscar Perez YaraNo ratings yet

- Sistemas de Control 2015Document5 pagesSistemas de Control 2015Oscar Perez YaraNo ratings yet

- 3777 Recipiente para Almacenamiento de Diessel Rev MontajeDocument1 page3777 Recipiente para Almacenamiento de Diessel Rev MontajeOscar Perez YaraNo ratings yet

- Tienda CodigoDocument1 pageTienda CodigoOscar Perez YaraNo ratings yet

- Corte 2Document23 pagesCorte 2Oscar Perez YaraNo ratings yet

- MetalesnoferrososDocument44 pagesMetalesnoferrososAndres Cardenas100% (3)

- Procesos de SoldaduraDocument12 pagesProcesos de SoldaduraOscar Perez YaraNo ratings yet

- Mo Ingenieria Ar 2014Document126 pagesMo Ingenieria Ar 2014Oscar Perez YaraNo ratings yet

- Objetiv OsDocument1 pageObjetiv OsOscar Perez YaraNo ratings yet

- Certifica DosDocument3 pagesCertifica DosOscar Perez YaraNo ratings yet

- Programa Fin de Semana MemorandoDocument1 pagePrograma Fin de Semana MemorandoOscar Perez YaraNo ratings yet

- Horarios 115Document16 pagesHorarios 115Oscar Perez YaraNo ratings yet

- TutorialDocument1 pageTutorialOscar Perez YaraNo ratings yet

- Escobar Modulo I DirectivasDocument3 pagesEscobar Modulo I DirectivasJesús AlejandroNo ratings yet

- Manejo Del Paciente Con ShockDocument21 pagesManejo Del Paciente Con ShockFrancisca RubilarNo ratings yet

- Buena Vidente en La Puebla de Alfindén - Eduardo Tarot Vidente Y Tarotista El Mejor de La ActualidadDocument2 pagesBuena Vidente en La Puebla de Alfindén - Eduardo Tarot Vidente Y Tarotista El Mejor de La ActualidadHoroscopoNo ratings yet

- (Catálogo) Lavadores-De-GasesDocument7 pages(Catálogo) Lavadores-De-GasesIgnacio GonzálezNo ratings yet

- Canino InferiorDocument1 pageCanino Inferiormaru palloNo ratings yet

- Plan Educativo 2021 SmaDocument85 pagesPlan Educativo 2021 SmaCarlos BravoNo ratings yet

- Sistemas de Produccion e InventariosDocument4 pagesSistemas de Produccion e InventariosJosé Antonio Rivero GómezNo ratings yet

- Panetón D'Onofrio Consolida Su Liderazgo en La Categoría y Apuesta Por Su Campaña 2018 - Business EmpresarialDocument8 pagesPanetón D'Onofrio Consolida Su Liderazgo en La Categoría y Apuesta Por Su Campaña 2018 - Business EmpresarialIvan Abanto EspinozaNo ratings yet

- Caso Clínico Ii - Anatomía Funcional: Tania Hernández Agudelo Lency Camila Núñez Leyton Juliana Gil DuqueDocument18 pagesCaso Clínico Ii - Anatomía Funcional: Tania Hernández Agudelo Lency Camila Núñez Leyton Juliana Gil DuqueTania HernandezNo ratings yet

- Tipos de Sanciones TributariasDocument18 pagesTipos de Sanciones TributariasAleja ToroNo ratings yet

- Examen Nombre Jorge Ivan Lozano Belmontes 2a Mi PDFDocument7 pagesExamen Nombre Jorge Ivan Lozano Belmontes 2a Mi PDFJosé Luis-099 EspartanNo ratings yet

- Guia Los PlanosDocument4 pagesGuia Los PlanosYocceline Aparicio MoraNo ratings yet

- Problemas Derivadas IDocument2 pagesProblemas Derivadas IRaul Enrique Carrasco ConchaNo ratings yet

- CRUCERO DESDE LA ROMANA 26 & 29 de EneroDocument3 pagesCRUCERO DESDE LA ROMANA 26 & 29 de EneroMartin De LeoNo ratings yet

- 1 Sesion 1 Marco Normativo Seti IpressDocument29 pages1 Sesion 1 Marco Normativo Seti IpressJesus JesuNo ratings yet

- Ficha Bata Paciente - LDocument1 pageFicha Bata Paciente - LJohn Garcia100% (1)

- Manual Televisor LG 29fs4rk Chassis-Cw62cDocument32 pagesManual Televisor LG 29fs4rk Chassis-Cw62cJohnathan Castelblanco ChavezNo ratings yet

- Cupon GymboreeDocument1 pageCupon Gymboreerdchavez77No ratings yet

- Examen Parcial de CultivosDocument2 pagesExamen Parcial de CultivosKony MbgNo ratings yet

- Ficha Tecnica Consrucciones NEWCONEX CONSTRUCTORA 2020 1Document60 pagesFicha Tecnica Consrucciones NEWCONEX CONSTRUCTORA 2020 1Andres Pinzon VargasNo ratings yet

- Los 14 Principios de Fayol Explicados Con EjemplosDocument15 pagesLos 14 Principios de Fayol Explicados Con EjemplosMaria Amparo Chacon CamachoNo ratings yet

- Tarea S3 Textos Narrativos DescriptivosDocument4 pagesTarea S3 Textos Narrativos DescriptivosVictor A. Felipe De la RosaNo ratings yet

- Examen Seguridad en El Uso de Herramientas de Poder ZMDocument1 pageExamen Seguridad en El Uso de Herramientas de Poder ZMedwin100% (3)

- Bellas Artes MúsicaDocument14 pagesBellas Artes MúsicaElizabeth AcuñaNo ratings yet

- MMT-SSO-PETS-021 PETS Cambio de Mantos Chancador Primario 0210-CRG-0001 - 002. Rev.01Document22 pagesMMT-SSO-PETS-021 PETS Cambio de Mantos Chancador Primario 0210-CRG-0001 - 002. Rev.01essamcoordinacionNo ratings yet

- El Siga Como Una Mejora de Control en Los Procedimientos Administrativos y Patrimoniales en La Municipalidad Distrital de Pimentel 2021Document25 pagesEl Siga Como Una Mejora de Control en Los Procedimientos Administrativos y Patrimoniales en La Municipalidad Distrital de Pimentel 2021Laurita GomezNo ratings yet

- 05 Cultura Organizacional1Document11 pages05 Cultura Organizacional1maria alejandra rodriguez hernandezNo ratings yet

- Primer Curso Teorico Practico LibroDocument15 pagesPrimer Curso Teorico Practico LibroAdolfo Rodríguez CantoNo ratings yet

- Diseño de Cobertura METÁLICADocument25 pagesDiseño de Cobertura METÁLICAMoises RoncalNo ratings yet

- Actividad 3 - Enfoques de Investigación - Revisión Del Intento2Document5 pagesActividad 3 - Enfoques de Investigación - Revisión Del Intento2claudia valderramaNo ratings yet