Professional Documents

Culture Documents

Fundición en Troquel

Uploaded by

Ulises_D_Ramirez0 ratings0% found this document useful (0 votes)

1K views8 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

1K views8 pagesFundición en Troquel

Uploaded by

Ulises_D_RamirezCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 8

INYECCIN DE ALUMINIO

Es un proceso de fundicin en molde permanente en el cual se inyecta el metal fundido en la

cavidad del molde a alta presin.

Tradicionalmente no se han fabricado por esta tcnica piezas muy voluminosas aunque hay

estudios que han demostrado que es posible fabricar productos muy grandes, como puertas de

automviles.

Otra caracterstica de la fundicin a presin es que aun despus de llenarse el molde, se mantiene

una presin comnmente elevada sobre la masa del metal que esta enfriando.

Fundicin del Al: Aluminio que se derrite por la accin de calor.

Hornos de crisol:

En estos hornos se funde el metal, sin entrar en contacto directo con los gases de combustin. Por

esta razn se llaman algunas veces hornos calentados indirectamente.

Hay 3 tipos de hornos de crisol que se utilizan en los talleres de fundicin: a) tipo crisol mvil, b)

estacionario o fijo y c) basculante o inclinable.

Utilizan un recipiente (crisol) hecho de material refractario apropiado (por ejemplo, mezcla de

arcilla y grafito) o acero aleado en un horno que usa aceite, gas o carbn pulverizado para fundir la

carga metlica.

En el horno de crisol estacionario con quemador integrado (stationary crucible furnace), el horno

es estacionario y el metal fundido se cucharea fuera del recipiente. Para manejar el metal lquido

hay que usar una gra puente o una cuchara manual. Las capacidades de los hornos se limitan

generalmente a varios cientos de libras.

Aspectos a tener en cuenta en la instalacin de un horno de crisol

La salida del flujo de los gases de combustin no debe estar sobre la posicin del

quemador

Debe haber una distancia entre la salida del flujo de los gases del horno y la campana o

tubo que conecta a la chimenea

El crisol debe sostenerse por alguna estructura o pedestal (de acuerdo a su geometra).

La chimenea y la instalacin de gas deben contar con puertos de prueba para poder

calibrar los flujos de combustible y comburente.

Los materiales que introducen en los hornos son el metal base, elementos de aleacin, fundentes

y formadores de escorias.

Desgasificacin del aluminio

El aluminio y sus aleaciones son muy susceptibles a absorber hidrogeno durante la fundicin y

colada, gran cantidad de este es captado durante la fusin. Lo que causa porosidad en las piezas.

Desde el punto de vista fsico, la desgasificacin es sencilla, aunque su uso no este difundido

debido a la falta de mtodos de control.

Ejemplo de ello es cuando se utiliza en la desgasificacin Nitrgeno o Argn, si el burbujeo de

arrastre ocasiona mayor absorcin de hidrogeno de un ambiente hmedo.

Quemador

Los quemadores son dispositivos que permiten realizar la reaccin de combustin entre el

combustible (gas natural) y el comburente (aire) de manera controlada y regulable, asegurando la

aportacin adecuada de ambos para conseguir la potencia calorfica especfica, y distribuyendo la

zona de reaccin (llamas) y la circulacin de los productos de combustin de modo que se

transfiera a la carga, de la manera ms eficiente posible, todo el calor producido.

Mezcla de aire y gas

El quemador tradicional de gas realiza una mezcla proveniente del gas a baja presin (en pulgadas

de columna de agua) y aire de media presin (en psi). El resultado son temperaturas de alrededor

de los 1200 F suficientes para derretir en aluminio.

Etapas de funcionamiento del quemador de gas para horno de crisol

Hay de cuatro etapas importantes en el funcionamiento del quemador

Piloto, se prende por medio de una varilla de electrodo o una buja de ignicin que

chispea mientras una vlvula en el quemador habilita el gas al piloto. Por medio de

analizadores laser de diodo o celdas detectoras de infrarrojos, que actan como

sensor de la existencia de la llama, se da la seal para habilitar el aire y gas para

encender la llama principal. De no haber llama en el piloto se vuelven a repiten los

pasos anteriores.

Calentamiento del crisol en primera fase; el quemador opera a una capacidad

moderada por medio de vlvulas proporcionales, para evitar el choque trmico

que pueda daar al crisol. Tambin se emplea un sistema de seguridad similar al

de la deteccin de la llama del piloto pero exclusivo para el sistema de la llama

principal. En esta etapa, es necesario colocar en el crisol materiales de

precalentamiento (y no lingotes comunes) para cubrir la parte baja del horno que

se pueda derretir facilmente.

Una tercera fase es proporcionar al horno el calor suficiente para derretir el

aluminio rpidamente, por medio de la induccin de aire y gas en mayores

proporciones.

La ltima etapa es mantener la temperatura del metal en estado lquido por

medio del control de temperatura que utiliza un termopar K o J (tradicionalmente)

y que activa mayor o menor flujo de la mezcla aire-gas y mantiene esta fluctuacin

durante el tiempo de operacin del horno y del proceso. Cabe sealar que el

piloto se mantiene apagado ya que nicamente se utiliza durante el arranque del

quemador.

Es imposible que se pueda contar con metal lquido operando intermitentemente el quemador,

esto hace prctico que el proceso de produccin en mquina sea casi continuo, basandose en tres

turnos cada 24 horas.

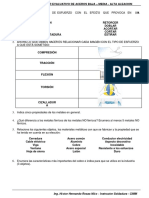

Ligas del aluminio

Cobre

Manganeso

Silicio

Magnesio

Magnesio + Silicio

Zinc

Otros

(Hierro, Plomo y Estao)

Las aleaciones Al-Si, Al-Si-Cu y Al-Si-Mg (Series 3XX y 4XX) forman el grupo ms importante de

aleaciones de aluminio para moldeo. Las aleaciones de aluminio para el moldeo son, junto a las

fundiciones de hierro carbono, el grupo de aleaciones metlicas ms importante empleadas en la

+ Aluminio

Series

2XX

*3XX

*4XX

5XX

6XX

7XX

8XX

X

fabricacin por moldeo. Se emplean en carcasas de cajas de cambios, pistones, elementos de

maquinaria, etc.

Moldes

Los moldes que se usan, se hacen generalmente con acero de herramienta y acero para moldes

refractarios. El diseo del dado incluye un ngulo de salida para permitir la extraccin de la pieza

fundida

Hay dos partes que forman la cavidad de la pieza, al montar en mquina se le denomina parte

movil a la que se mueve longitudinalmente para abrir y cerrar el molde, la otra parte permanece

fija y se le denomima parte fija. La lnea que divide ambas partes se le denomina lnea de particin.

Los dados pueden tener una cavidad nica o mltiple, los corazones pueden ser pernos de acero y

se pueden usar lateralmente con mecanismos adicionales para retirarse antes de que el molde

abra. Como los materiales del dado no tienen porosidad natural y el metal fundido fluye

rpidamente en el dado durante la inyeccin, se debe construir barrenos o vas de paso en el

plano de separacin de los dados para evacuar el aire y los gases de la cavidad.

Pueden ser necesarios insertos metlicos que puedan ponerse dentro del molde para que queden

contenidos en la pieza.

Mantenimiento a los moldes: La duracin antes del una limpieza general es de 1,000 a 10,000

tiros, dependiendo del tamao de la corrida e intervalos de utilizacin. Un mantenimiento

intensivo ocurre a los 500,000 tiros aunque en cualquier momento es posible reemplazar ya sea

pernos, corazones o partes mviles del molde cuando se llegan a romper.

Mquina die cast

La mayora de las mquinas tienen los msmos compomentes; Platinas, Barras gua, sistemas de

expulsin (placa de botadores) y acumuladores, por nombrar algunos. La mayoria son impulsados

por motores electrcos, anque existen todava los impulsados por aire comprimido.

Las mquinas estn diseadas para mantener un cierre perfecto de las dos mitades del molde y

mantenerlas cerradas, mientras el metal fundido permanece a presin dentro de la cavidad. Puede

ser horizontal o vertical.

Normalmente estas mqunas se suelen alimentar automticamente mediante un robot que toma

el metal de un horno de mantenimiento dispuesto junto a la mquina.

La mayora de las mquinas modernas, tienen vlvulas manuales, generalmente abiertas, ya que

estan equipadas con controladores de proceso computarizado. La configuracin en este caso

puede ser muy precisa. En mquinas sin controladores de proceso automtizados, es necesario

ajustar la vvula de contro de caudal y revisar con frecuencia. El nmero de vuelta de dicha vlvula

esta relacionada con la velocidad de la carrera del piston y conforme se utilice la mquina, puede

desconfigurarse.

Mantenimiento preventivo: Es un elemento escencial que debe ser reconocido por la

administracin si se desean resultados previsibles. A pesar de que la industria de la fundicin en

troquel tenga una reputacin de operar en condiciones severas para su funcionamiento. Por

supuesto, las condiciones varian de planta a planta, pero son un reflejo de la funcin

administrativa. Las sugerencias estan dirigidas todo el tiempo por una mayor planeacin del

mantenimiento antes de un descanso por prdida de capacidades de una mquina.

Nota 1: Algunos ejemplos de limpieza como parte del manteniento de las mquinas de fundicin

en troquel, pueden revisarse en el captulo 4 de la consulta bibliogrfica 5. (Vea hoja final de

este resumen).

Ciclo de mquina simplificado.

1. Con el molde cerrado (adems de cerrar la puerta de seguridad de la mquina) y la cabeza

de pistn o martinete retirado, el material fundido se vierte a la cmara (fra).

2. El martinete fuerza al metal lquido a fluir desde la camara fra hasta llenar la cavidad del

molde

3. Comienza la soidificacin y enfriamiento mientras se mantiene la presin del martinete

4. Se retira el martinete, el molde se abre (lo mismo que la puerta de seguridad de la

mquina) y se expulsa la pieza

Tambin es necesario rociar lubricante en las cavidades para prevenir el pegado. El molde es

rociado con un agente refractario como la mezcla de silicato de sodio y agua, xido de aluminio y

grafito (La cubierta rociada evita el choque trmico y la fusin con el metal lquido).

Al concluir el proceso de inyeccin se separa el residuo de la colada; el distribuidor y los canales de

alimentacin pueden ser retirados ya sea manualmente o utilizando troqueles de corte en una

prensa.

Posteriormente las piezas deben ser rebabeadas, empleado herramientas como la lima, el

esmeril, el taladro, la banda y otras. De no hacerlo, esto puede impedir el montaje en cualquier

tipo de mquina o dispositivo, o que no pueda ensamblar con otras partes.

Defectos de fundicin.

Llenado incompleto: Este defecto aparece en una fundicin que solidifico antes de

completar el llenado de la cavidad del molde. Las causas tpicas incluyen

Fluidez insuficiente del metal fundido.

Muy baja temperatura de vaciado

Vaciado que se realiza muy lentamente

Seccin transversal de la cavidad del molde muy delgada

Cavidad por contraccin: (rechupe) Este defecto es una depresin de la superficie o un

hueco interno en la fundicin debido a la contraccin por solidificacin que restringe la

cantidad de metal fundido disponible en la ltima regin que solidifica.

Micro porosidad: Se refiere a una red de pequeos huecos distribuida a travs de la

fundicin en la debido a la contraccin por solidificacin del ltimo metal fundido en la

estructura dendrtica. El defecto se asocia generalmente con las aleaciones, debido a la

forma prolongada en que ocurre la solidificacin en estos metales.

Desgarramiento caliente. Este defecto, tambin llamado agrietamiento caliente, ocurre

cuando un molde, que no cede durante las etapas finales de la solidificacin o en las

etapas primeras de enfriamiento, restringe la contraccin de la fundicin despus de la

solidificacin

Este defecto se manifiesta como una separacin del metal (de aqu el trmino

desgarramiento) en un punto donde existe una alta concentracin de esfuerzos, causando

por la imposibilidad del metal para contraerse naturalmente. En los procesos de molde

permanente se reduce el desgarramiento en caliente, al separar la fundicin del molde

inmediatamente despus de la solidificacin.

Otros factores que influyen en la calidad de la pieza son

La temperatura del metal lquido

La temperatura del molde

La presin de la colada

La limpieza de la boquilla, la cavidad y los canales de las cavidades.

El espesor de la entrada a las cavidades y el diseo de la distribucin de los canales de las

cavidades (lo mismo con la forma en que se distribuyen las ranuras para los cacahuates)

La conicidad de los corazones(es importante porque el metal al enfriarse se contrae en

torno a los corazones)

Aspectos del cuidado al medio ambiente

CONCENTRACIONES DE LOS PRODUCTOS DE COMBUSTIN

En la prctica de las pruebas para el anlisis de productos de combustin, suelen ser relevantes las

mediciones de C0

2

u 0

2

, CO y NOx. Tanto el dixido de carbono C0

2

, como el 0

2

, estn relacionados

con la eficiencia de combustin junto con la temperatura de los gases. La presencia de monxido

de carbono CO tiene que ver con la toxicidad y el riesgo de inflamabilidad. El monxido de carbono

es muy peligroso por cuanto es imposible de detectar sin un instrumento de prueba, y las

consecuencias de su concentracin y periodo de exposicin pueden ir desde ligeros dolores de

cabeza hasta la muerte.

Los xidos de nitrgeno NOX son responsables de la formacin de cidos en la atmsfera

contribuyendo a la creacin de lluvia cida, y han constituido, uno de los aspectos que

ltimamente ms ha aportado al desarrollo tecnolgico de los equipos de combustin.

Analizadores de gases.

Se utilizan principalmente para la deteccin y medicin de metano, sulfuro de hidrgeno,

monxido de carbono y oxgeno (tambin posible otros 50 gases).

La funcin de auto calibracin permite una fcil calibracin de los analizadores de gases.

Algunos de ellos poseen la funcin de almacenamiento y posterior transferencia de los valores de

medicin a un ordenador. Un accesorio particular es el juego de bombas de aspiracin manual.

EL ACEITE INDUSTRIAL USADO Cadena de reciclaje

Un 44% de industrias varias: metalrgica, energa, construccin, obra pblica, mquinas

herramienta o automatizacin que utilizan en sus procesos aceites hidrulicos, dielctricos,

trmicos, de corte o para transmisiones y engranajes.

Por qu es importante reciclar los aceites?

Puede contaminar el suelo (1 litro contamina hasta 4,000 m

2

)

Puede contaminar el agua (2 litros contamina el agua que equivale a la de una alberca

olmpica)

El aceite usado de motor contaminara lo que necesitan 50 personas en un ao

Referencias y Bibliografa

1. SCHARER Sauberli Ulrich, Jose Antonio Rico Mora, Joaqun Cruz Snchez, Leonides Solares

Gerardo, Ral Moreno Ponce. Ingeniera de manufactura. Ed. CECSA. Mxico, 1984. 735

pp.

2. Heinrich Gerling. Moldeo y conformacin. Editorial Revert. Edicin en espaol. Espaa,

1979. 134 pp.

3. Mikell P. Groover. Fundamentos de Manufactura Moderna. Editorial Pearson Prentice Hall.

Edicin en espaol. Mxico, 1997. 1062 pp.

4. Serope Kalpakjian, Steven R Schmid. Manufactura, ingeniera y tecnologa. 4 ed. en

espaol. Editorial Pearson Educacin. Mxico, 2002. 1152 pp.

5. ANDRESEN, William T. Die Casting Engineering (A Hydraulic, Thermal, and Mechanical

Process). Ed. Marcel Dekker. E.E.U.U. 2004.

6. Julian Rodriguez Montes, Lucas Castro Martnez, Juan Carlos del Real Romero. Procesos

industriales para materiales metlicos. 2 ed. Editorial Visionnet. Espaa, 2006. 282 pp.

7. http://www.redalyc.org/articulo.oa?id84911948003, Juan Carlos Serrano, Yamid Alberto

Carranza Snchez Anlisis terico de la combustin en quemadores de gas natural.

Scientia Et Technica, vol. XI, nm. 29, diciembre, 2005, pp. 139-143, Colombia

8. Procesos de fundicin, Manual del alumno sexto semestre, E-PROFU-00, Programa de

estudios de la carrera de profesional tcnico bachiller en Metalmecnica. CONALEP,

Mexico

9. Quemadores de gas de alta temperatura:

https://es.maxoncorp.com/Directory/product_detail/KINEDIZER/34/

https://es.maxoncorp.com/Directory/product_detail/KINEMAX-de-velocidad-media/33

10.Cadena de reciclaje del aceite industrial, http://www.sigaus.es/consumidores/aceite-

industrial-usado.aspx

11. Manual de aluminio y sus aleaciones:

http://ingenieriademateriales.wordpress.com/2009/04/17/manual-del-aluminio-y-sus-

aleaciones/

You might also like

- Culata del motor: procesos de fabricaciónDocument16 pagesCulata del motor: procesos de fabricaciónCarlosKentNo ratings yet

- Instalacion de GasDocument11 pagesInstalacion de GasKeiris CarrascoNo ratings yet

- Fundición Zamak 40CDocument16 pagesFundición Zamak 40CHortencia Isabel Quispe CartagenaNo ratings yet

- Precalentador de AireDocument17 pagesPrecalentador de AireManuel Mariñes DelgadoNo ratings yet

- Clasificacion de Los Metales A1Document12 pagesClasificacion de Los Metales A1Sergio MendozaNo ratings yet

- Proceso y Equipos de LaminaciónDocument31 pagesProceso y Equipos de LaminaciónPatrickGustavoSuyoMarinNo ratings yet

- Elementos ConstructivosDocument14 pagesElementos ConstructivosAna Fernandez VallejoNo ratings yet

- Procesos de Fabricacion de ValvulasDocument6 pagesProcesos de Fabricacion de ValvulasrodrigoNo ratings yet

- CAPITULO III - Placas Al CarbonoDocument8 pagesCAPITULO III - Placas Al CarbonoJonathan Vasquez LNo ratings yet

- Anacleto 3Document16 pagesAnacleto 3Conde SuarezNo ratings yet

- Sesión 10Document164 pagesSesión 10E̶m̶e̶r̶s̶o̶n̶I̶g̶n̶a̶c̶i̶o̶No ratings yet

- Grupo Nro3 OxiDocument10 pagesGrupo Nro3 OxiJose QJNo ratings yet

- Proceso de Forja: Definición, Tipos y Partes de un PistónDocument7 pagesProceso de Forja: Definición, Tipos y Partes de un PistónAR HerreraNo ratings yet

- Soldadura II SoldeoDocument60 pagesSoldadura II SoldeoJose Luis Manrique MartinezNo ratings yet

- Trabajo Escrito Procesos de Fundición de MetalesDocument16 pagesTrabajo Escrito Procesos de Fundición de MetalesYOYMAR ANDRES HERRERA LOPEZNo ratings yet

- Calderería oDocument19 pagesCalderería oKarla Mogrovejo Calachauin100% (1)

- Horno RotativoDocument19 pagesHorno RotativoMiguel Angel Ocon100% (1)

- Equipos de Transferencia de CalorDocument12 pagesEquipos de Transferencia de Calorenel_torresNo ratings yet

- Materiales Utilizados en La Cámara de Combustión PDFDocument14 pagesMateriales Utilizados en La Cámara de Combustión PDFJorge Azurduy0% (1)

- Horno CubiloteDocument8 pagesHorno CubiloteAnthony Joseph YanaNo ratings yet

- Ponencia OFWDocument97 pagesPonencia OFWsm4dcm4vv6No ratings yet

- Rtca 23 01 29 05Document0 pagesRtca 23 01 29 05Andrea GarciaNo ratings yet

- Tarea para MañanaDocument8 pagesTarea para MañanaEdu Domiguez HerreraNo ratings yet

- San-Ud 1-Introduccion. OxigasDocument6 pagesSan-Ud 1-Introduccion. OxigasEsthefanny TorresNo ratings yet

- BujiaDocument21 pagesBujiaRebeca PedrazaNo ratings yet

- Informe OxicorteDocument21 pagesInforme OxicorteMisaelito Guerrero Neira100% (2)

- Manual mantenimiento caldera vapor ZG-45Document22 pagesManual mantenimiento caldera vapor ZG-45Luis Frade San MiguelNo ratings yet

- Material de La TuberiaDocument5 pagesMaterial de La Tuberiajoseluis nietoNo ratings yet

- Cilindros portátiles para GLPDocument30 pagesCilindros portátiles para GLPAJ GQNo ratings yet

- La CulataDocument5 pagesLa CulataYerson Brayan Alayo MoncadaNo ratings yet

- Intercambiadores de Calor Op PDFDocument19 pagesIntercambiadores de Calor Op PDFJose Miguel Silve MostajoNo ratings yet

- Horno de CrisolDocument9 pagesHorno de CrisolMarco MenchacaNo ratings yet

- Norma Api 560Document8 pagesNorma Api 560Niña Beiia Cris100% (2)

- ASM5Document205 pagesASM5Carlosalv100% (1)

- Procesos de Corte - SoldaduraDocument12 pagesProcesos de Corte - SoldaduraTania Gonzalez100% (1)

- Avance de Trabajo Final Motor de Un Tractor .......Document26 pagesAvance de Trabajo Final Motor de Un Tractor .......Giane Katherine Paulino FierroNo ratings yet

- 006 Motores T6 FinDocument5 pages006 Motores T6 FinGomez Moron AlfonsochicoNo ratings yet

- Corte Por OxiacetilenoDocument22 pagesCorte Por OxiacetilenoLili Lee GiKwang JunJinNo ratings yet

- Técnicas de soldadura y corte de metalesDocument83 pagesTécnicas de soldadura y corte de metaleserick XDNo ratings yet

- Tipos de CalderasDocument18 pagesTipos de CalderasAnonymous GhJKML5C100% (1)

- AL 4 ÉmboloDocument14 pagesAL 4 Émbolomsilr00No ratings yet

- Tecnología de La Soldadura OxiacetilenoDocument29 pagesTecnología de La Soldadura OxiacetilenoipozasNo ratings yet

- Horno RotatorioDocument17 pagesHorno RotatorioBetuelNo ratings yet

- Procedimiento de MantenimientoDocument15 pagesProcedimiento de MantenimientoLeidy100% (1)

- Hornos RotativosDocument22 pagesHornos RotativosLENIN DIEGO88% (17)

- Proceso BOFDocument14 pagesProceso BOFJosé RodríguezNo ratings yet

- Fusión y VaciadoDocument36 pagesFusión y VaciadoTheodore Franklin100% (1)

- Tribologia Expo UquiDocument12 pagesTribologia Expo UquiMaikol AlexanderNo ratings yet

- Práctica IV Procesos de CorteDocument11 pagesPráctica IV Procesos de CorteMiguel Angel Angel Pedraza RaadNo ratings yet

- La Soldadura OxiacetilénicaDocument19 pagesLa Soldadura OxiacetilénicaPedro Andrade100% (1)

- 7 Autónomo Soldadura OawDocument23 pages7 Autónomo Soldadura OawAlex GonzalezNo ratings yet

- Alex 2Document73 pagesAlex 2Marcos AguirreNo ratings yet

- Diseño de intercambiador de caldera pirotubular para flujo de metano de 4000 BHPDocument23 pagesDiseño de intercambiador de caldera pirotubular para flujo de metano de 4000 BHPKaren Julieth Diaz CardozoNo ratings yet

- UF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónFrom EverandUF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónNo ratings yet

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteFrom EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteNo ratings yet

- Conformado y curvado en la fabricación de tuberías. FMEC0108From EverandConformado y curvado en la fabricación de tuberías. FMEC0108No ratings yet

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108From EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108No ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Numeros y TrigonometríaDocument30 pagesNumeros y TrigonometríaUlises_D_RamirezNo ratings yet

- Algunas Imágenes Con LíneasDocument6 pagesAlgunas Imágenes Con LíneasUlises_D_RamirezNo ratings yet

- CalculoDocument2 pagesCalculoUlises_D_RamirezNo ratings yet

- 32 Temas Antes Del Cálculo PDFDocument47 pages32 Temas Antes Del Cálculo PDFUlises_D_RamirezNo ratings yet

- Cómo Juntar Varios PDFDocument3 pagesCómo Juntar Varios PDFUlises_D_RamirezNo ratings yet

- 1portada Tarj1y2Document1 page1portada Tarj1y2Ulises_D_RamirezNo ratings yet

- 32 Temas Sin Funciones Trigonometricas y Teoria de Conjuntos Antes de Estudiar Calculo PDFDocument45 pages32 Temas Sin Funciones Trigonometricas y Teoria de Conjuntos Antes de Estudiar Calculo PDFUlises_D_RamirezNo ratings yet

- 2indice Tarjeta1y2 PDFDocument1 page2indice Tarjeta1y2 PDFUlises_D_RamirezNo ratings yet

- Técnicas de investigación de campo para estudiantesDocument201 pagesTécnicas de investigación de campo para estudiantesUlises_D_Ramirez100% (2)

- Intervalo de ToleranciaDocument8 pagesIntervalo de ToleranciaUlises_D_RamirezNo ratings yet

- Propiedades de los números reales y funcionesDocument140 pagesPropiedades de los números reales y funcionesUlises_D_RamirezNo ratings yet

- Graficas de ControlDocument25 pagesGraficas de ControlUlises_D_RamirezNo ratings yet

- Disco Canela 19 Pulg. 3mDocument11 pagesDisco Canela 19 Pulg. 3mPaola NietoNo ratings yet

- Catalogo Aluminios MadecentroDocument28 pagesCatalogo Aluminios Madecentrojavier cifuentesNo ratings yet

- Mecanizado metalesDocument56 pagesMecanizado metalesJosé Armando PradoNo ratings yet

- Acondicionamiento de MedicamentosDocument39 pagesAcondicionamiento de MedicamentosVictor Vght67% (3)

- Ft-Id-01 Kleanex AbfDocument5 pagesFt-Id-01 Kleanex AbfCamila ZapataNo ratings yet

- Producción de Nueces de MarañónDocument6 pagesProducción de Nueces de MarañónmaribelramosdiazcoraNo ratings yet

- Estudio Del Dioxido de Cloro en La Biomedicina 1Document36 pagesEstudio Del Dioxido de Cloro en La Biomedicina 1Ana Carla Mendieta AraozNo ratings yet

- Relleno CuencaDocument8 pagesRelleno CuencaDavid CuencaNo ratings yet

- Cat Brocas Low2014 PDFDocument48 pagesCat Brocas Low2014 PDFFilipe SouzaNo ratings yet

- VHCS - Guía de conectores y especificaciones de tuberíaDocument92 pagesVHCS - Guía de conectores y especificaciones de tuberíagazwang478No ratings yet

- Practica 1 Dureza de MaterialesDocument9 pagesPractica 1 Dureza de MaterialesJuan Andrés CMNo ratings yet

- Industria AlcalisDocument8 pagesIndustria AlcalisLaura Susana Carrillo Pulido100% (1)

- Sp5200 SpecDocument2 pagesSp5200 SpecMagda RodriguezNo ratings yet

- Test de JarrasDocument12 pagesTest de JarrasEVELIN JOHANA QUIROZ CORTESNo ratings yet

- Laboratorio 4 de QuimicaDocument8 pagesLaboratorio 4 de QuimicaAngel Nicolas Arotoma PraviaNo ratings yet

- SF6Document14 pagesSF6MaelypNo ratings yet

- Papel Del Farmaceutico en El Sisteme de Atencion de SaludDocument40 pagesPapel Del Farmaceutico en El Sisteme de Atencion de SaludJc AguirreNo ratings yet

- Diseño de Un Recipiente A Presion GNVDocument13 pagesDiseño de Un Recipiente A Presion GNVAngella Zapata SichezNo ratings yet

- Mini Catalogo Alsina Peru 2014-2015Document32 pagesMini Catalogo Alsina Peru 2014-2015fabi_ramirezNo ratings yet

- Intoxicacion Por Selenio en Ovino1Document6 pagesIntoxicacion Por Selenio en Ovino1Jesus SinaNo ratings yet

- Norma Técnica de Bebidas CarbonatadasDocument49 pagesNorma Técnica de Bebidas CarbonatadasDvonne Hart83% (6)

- Procesos de UniónDocument102 pagesProcesos de UniónGerardo BocanegraNo ratings yet

- TecnoCommerce 2Document101 pagesTecnoCommerce 2Ricardo RodriguezNo ratings yet

- Akron Long Life MaxDocument1 pageAkron Long Life MaxgerardoctavaraNo ratings yet

- Envases IntroDocument2 pagesEnvases IntroJosé Carlos Solís SuarezNo ratings yet

- Cómo Elegimos Los Materiales Que UsamosDocument51 pagesCómo Elegimos Los Materiales Que Usamosmony2771No ratings yet

- Tarea Virtual N 1 - 2023-0 - ORO - COBREDocument5 pagesTarea Virtual N 1 - 2023-0 - ORO - COBREmishell jaraNo ratings yet

- N 0645000Document43 pagesN 0645000ronald.1978No ratings yet

- Tratamiento de Aguas BlancasDocument5 pagesTratamiento de Aguas BlancasJesus MunarrizNo ratings yet

- Ejercicios Materiales PDFDocument7 pagesEjercicios Materiales PDFEfren HurtadoNo ratings yet