Professional Documents

Culture Documents

Procedimiento de Soldadura de Casco

Uploaded by

PULP123Original Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procedimiento de Soldadura de Casco

Uploaded by

PULP123Copyright:

Available Formats

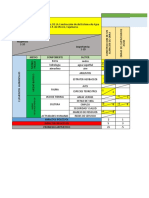

Para Aprobacin

Para aprobacin

REV. DESCRIPCION FECHA EJECUTADO APROBADO

CONSTRUCTION, ENGINEERING, MANAGEMENT, PROCURE, TECHNOLOGY

PROCEDIMIENTO DE SOLDADURA: CASCO

DE MOLINO

Estos documentos son propiedad de la, no esta permitida su

reproduccin en forma parcial o total sin previa autorizacin

escrita

0

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 2 de 4

1. OBJETIVOS :

El principal objetivo es ser una empresa lder, en la industria metal mecnica y alcanzar las metas

trazadas para el bienestar de sus representantes y personal en general, tomando como base

elemental que el mayor capital de una empresa es el factor humano, motivo por el cual hemos

asumido el compromiso de la mejora continua, tomando como estandarte de desarrollo y progreso.

2. ALCANCE :

es una empresa dedicada al rubro de la industria metal mecnica y en su afn de bridar cada vez un

mejor servicio a nuestros clientes optado `por implementar una estandarizacin de soldeo basada en

la aplicacin de los procedimientos y procesos en diferentes equipos.

3. RESPONSABILIDADES :Es responsabilidad del rea de produccin atravez de

su jefatura verificar, que los elementos a procesar estn siguiendo el

procedimiento establecido para esta actividad, esta responsabilidad alcanza al

supervisor de soldadura quien debe de informar, a los soldadores que van a

realizar el trabajo de soldeo sobre el procedimiento aplicar, y estar seguro que

lo han entendido, o en todo caso, tomarse el tiempo necesario, para marcar y

numerar las secuencias, en el mismo terreno.

4._GENERALIDADES:

FABRICACIN Y SOLDADURA: DE CASCO DE MOLINO OT 6312 VOLCN

TRAZABILIDAD: En el proceso de trazabilidad se deben de tomar en cuenta las

siguientes consideraciones.

a)._ Todos los accesorios que conforman un elemento deben de guardar las

medidas correspondientes de acuerdo a lo que se indica en los planos de

fabricacin

b)._ Los accesorios deben de ser codificados de acuerdo a la ubicacin que toman

en la fabricacin de cada elemento.

c)._ Si hubiese, alguna mordedura en el material base por efectos de corte, antes

de ser instalada se debe de rellenar aplicando un procedimiento, donde se pueda

identificar el tipo de material base como tambin el aporte con lo cual se va a

realizar el trabajo en mencin

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 3 de 4

d)._ LINEAS DE CORTE:Las lineas de corte que aparecen en la superficie de corte

con oxigeno en su contorno y direccion no afectan la calidad de la superficie,

e)._Canales o grietas en una superficie cortada con oxigeno significativamente mas

profundas que la rugosidad superficial del material base deben de ser reparadas.

f)._La calidad de de una superficie cortada con oxigeno depende de varias

variables.

1._ Condicion del material y de la superficie

2._ Habilidad del operador

3._ Condicion y diseo de las caas, boquillas y maquinas de corte

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 4 de 4

4._ Pureza del oxigeno

5._ Vibracion del equipo

6._ Movimiento de la pieza de trabajo debido a la expansin y contraccin termica.

APUNTALAMIENTO:

a)._ El armado de Las bridas deben guardar las medidas correspondientes de

acuerdo a lo especificado, en los planos de detalle de fabricacion, de cada

elemento, que lo conforman.

b)._ Los biseles deben de quedar cuadrados en lo que respecta a la geometria de

acuerdo a lo indicado en los planos.

Grafico: cara exterior

interior

30 45

=60

30

c)._ El bisel en fisico ha quedado conformado, cara exterior 30 por lado igual 60

como se puede apreciar en la diapositiva y ademas en grafico superior

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 5 de 4

d)._ En esta diapositiva se puede apreciar que se ha colocado atizadores en toda la

circunferencia del casco entre la pestaa de la brida y el casco del molino

e)._ Estos atizadores son de plancha de 3/4 X 3 de ancho X 8 de largo estos

elementos nos permiten una deformacion excesiva fuera de los rangos permitidos

f)._La distancia entre los atizadores es de 500 mm, la misma que en ambos

extremos se colocara soldadura de filete

g)._ Este mismo metodo se aplicara en todo el proceso de apuntalado de la brida

superior

h)._ El apuntalamiento se recomienda aplicarlo derectamente a la junta

considerando de que no es una junta a tope y a una distancia entre puntos de 500

mm la longitud de los puntos debe de ser no menor de 50 mm.

i)._ Se recomienda, que en el apuntalado se debe refoprzar el primer pase para

evitar que se produsca una fisuracion en frio por el espesor del material base.

j)._ Las pepas tienen la particularidad de conservar la geometria de la junta a tope

preparada para el proceso de soldeo, evitando de esa manera quemar el bisel, o

dejar socavaciones en la riaz, dejar incrustaciones de carbon, por una mala

aplicacin de soldadura en el apuntalado.

k)._ Los biseles de union de los modulos deben de estar limpios, de oxidos que

perjudiquen el apuntalado y posterior soldeo.

l)._ El apuntalamiento lo debe de realizar personal que tenga homologacion en 1G

con la finalidad de que los puntos esten bien colocados y mantengan una

resistencia a cualquier maniobra que se pueda realizar.

ll)._Una vez terminado el proceso de apuntalado y aseguramiento de los puntos de

soldadura como los arriostres se procede a colocarle puentes radiales de plancha

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 6 de 4

de 1 o 3/4 con puntales de tubo de 4 por la parte interior con la finalidad de

evitar una deformacion excesiva

m)._ Los puntos deben de colocarse en lugares accecibles, para que se pueda

realizar una limpieza previa, con el esmeril para el proceso de soldeo.

n)._ Se esta solicitando que esta parte importante de las fabricaciones se realice

con personal calificado con la finalidad que desde el apuntalado los elementos no

queden con socavaciones, fuera del cateto de soldadura

RIGIDIZACION:

a)._ Esta etapa es muy importante, ya que los elementos a procesar, deben de estar

sometidos a una rigidizacion con la finalidad de que el elemento obtenga

resistencia, en puntos claves de deformaciones.

b)._ La rigidizacion se debe de realizar en cada proceso de soldadura, tomando en

cuenta que nos va ayudar a prevenir la deformacion del elemento que se va a

procesar, siempre se hace necesario hacer una distribucion de secuencias,

tomando como referencia el desarrollo exterior del casco del molino.

Grafico 01: Proceso de rigidizacion secuencial

2 5 1 8 4

6 7

3 3

7 6

4 2

8 1 5

c)._ Las secuencias de rigidizacion se colocan en la parte libre de 500 mm entre

arriostre y arriostre de la brida del casco.

d)._ La rigidizacion, se procede a realizar cuando la brida a sido liberada por el

area de control de calidad y se han colocado los arriostres en el lugar que

corresponde.

e)._ Una vez asegurados los arriostres, se procede a la rigidizacin numerando las

secuencias en todo el desarrolllo perimetral del casco. Tal como se muestra en el

grafico, considerando que se va a soldar con 02 soldadores.

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 7 de 4

f)._ Las secuencias se comienzan a enumerar cuando se suelda con 02 soldadores

como se indica en el grafico y las flechas indicatorias, la cantidad secuencias que

se obtenga se numeran y se van asegurando en el orden correlativo que le

corresponda.

g)._ En la brida superior tambien se aplica el mismo precedimiento de rigidizacion

aplicando la misma distribucion de secuencias la deferencia esta, en que se va a

soldar por la parte interior de la brida del casco.

h)._ La rigidizacion en las secuencias es intermitente y no se debe de variar el

procedimiento, salvo que se note alguna deformacion por una mala aplicacin del

proceso, en este caso informar a los Supervisores para realizar las correcciones

del caso.

i)._ Las secuencias en el proceso de rigidizacion se deben de rellenar de acuerdo a

la distribucion y en el orden numeral pase por pase hasta alcanzar el cateto

requerido, siempre dejando 01 cm por lado y en cada pase, para el enganche en los

interpases en el proceso de soldeo de las secuencias de 500 mm.

Grafico: 02 ilustracion de soldadura secuencial proceso de rigidizacion

j)._ )._ Una vez rigidizado el elemento se podra ubicarlo en un lugar apropiado para

continuar con el proceso de soldadura, si es necesario.

k)._ Ubicadas las secuencias, se comenzara a darles el primer pase, en el orden

que le corresponde, dandoles el primer pase, a todas las secuencias.

Los TACK WELD o tacos de soldadura nos permiten controlar la deformacion

excesiva, en todo elemento, por la pausa que existe entre secuencia y secuencia

PROCESO DE SOLDADURA:

a)._ Antes de iniciar el proceso de soldadura se debe de hacer un encerrado con

lonas o toldos a todo el elemento para evitar la corriente aire, y posibles

fisuraciones en frio, y otros defectos propios del proceso de soldadura.

b)._ Previo al proceso de soldadura se debe realizar un pre calentamiento

considerando el espesor del material base, se aplicara una temperatura de 120 a

150

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 8 de 4

c)._ asi mismo una vez terminado el procedimiento de soldadura se aplicara un pos

calentamiento, llevando la temperatura a 250 a 300 aplicandole cal o manta

termica, para que el elemento se vaya enfriando lentamente.

d)._ Luego de haber cerrado las secuencias de rigidizacion en las bridas del casco

del molino

e)._ Se da inicio el soldeo de las secuencias de 500 mm aplicandole el primer pase

y en el orden que le corresponda, siguiendo la direccion de la soldadura.

f)._ Luego de terminado el primer pase se procede a limpiar la junta con escobilla

circular de 7 dejandola limpia para continuar con el siguiente relleno

g)._ En cada pase se completa la longitud de la secuencia de 500 mm llevando asi

una aplicacin de temperatura uniforme.

h)._ En cada pase se realiza una limpieza de los cordones de soldadura con la

finalidad de entregar una buena soldadura.

i)._ Todo elemento pre fabricado como es el caso del casco del molino se debe de

rigidizar antes de comenzar el soldeo o realizar cordones corridos, de acuerdo a lo

indicado en los planos.

j)._ es importante aplicar el secuenciado y numerarlo para que de esa manera tener

claro la cantidad de aporte de calor que estamos aplicando en determinado

elemento.

k)._ Un avez terminado el primer pase se realiza la limpieza mecanica con escobilla

circular de 7 el mismo que se correra en la parte del cordon de soldadura, con la

finalidad de borrar todos las incrustaciones de carbon, que se pueden producir al

momento del soldeo o faltas de fusion. O cualquier otro defecto

l)._ Luego se continua aplicando la soldadura hasta alcanzar el cateto o refuerzo

de soldadura (sobremonta) de acuerdo a lo indicado en los planos de fabricacion,

la misma que no debe de ecxederse +01 mm, el 10% de la longitud total del

cordon.

ll)._ Una vez concluido el proceso de soldeo por ambas caras del las bridas se

debe de dejar, la junta preparada para los ensayos correspondientes en este caso

se recomienda aplicarle un ensayo de tintes penetrantes a toda soldadura de

acabado de las bridas.

PROCESO DE TINTES PENETRANTES:

a)._ Para realizar la prueba de tintes penetrantes, en todos los elementos de acero

al carbno , se debe de realizar con los tintes penetrantes de la marca CANTESCO

, por ser la ms apropiada, para este tipo de materiales

b)._ Se realiza la limpieza mecnica con el esmeril angular de 7 y escobilla circular

de 7 de dimetro, luego se humedece un trapo industrial con removedor, y se

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 9 de 4

aplica en forma de frotacin en toda la longitud de la junta para, darle una mejor

aderencia al tinte penetrante.

c)._ Luego se aplica el tinte penetrante, en toda la longitud de la junta dejando que

pase un tiempo prudencial de 10 a 15 minutos para que el penetrante cumpla la

funcin para lo cual est preparado.

d)._ Luego de cumplido el tiempo establecido se procede a realizar la limpieza del

penetrante, con trapo industrial de preferencia que sea blanco, para poder

determinar cundo se ha retirado completamente el penetrante de la junta

e)._ Seguidamente se aplica el revelador en forma de roci y a una distancia de 300

mm al punto donde se est realizando la prueba, dejando que pase un tiempo de 05

minutos, para realizar la evaluacin del proceso.

f)._ Una vez evaluado el proceso, y dndole conformidad, esta evaluacin debe de

ser efectuada por un inspector que tenga nivel II en tintes penetrantes, ya que viene

a ser la persona que tiene que firmar el formato dndole conformidad al proceso

g)._ Una vez terminadas de soldar todas las secuencias de las vigas de amarre se

habr concluido con el proceso de soldadura.

h)._ Por ningn motivo deben de quedar juntas con pase de raz o comenzadas ya

que pueden fisurarse por una cada brusca de temperatura.

i)._ Una vez terminado el proceso de soldeo por ambos lados del elemento se

realiza la limpieza mecnica, rellenando todos los defectos producidos en la etapa

del armado como, desgarros del material base, rebarbas de soldadura,

socavaciones en el cordn de soldadura porosidad agrupada salpicaduras etc

producidas en el proceso de armado o soldadura

RETIRO DE ARRIOSTRAMIENTO:

Se debe de implementar un formato de reparaciones para esta actividad, dndole

mayor garanta a los trabajos que se realizan.

a)._ Cuando se va a retirar los arriostramientos se debe de utilizar esmeril de 7

con disco de corte de 1/8 x 7para cortar los puntos de soldadura, dependiendo

del lugar y ubicacin de los puntos que se utilizan en el proceso de armado. Si es

necesario se utilizara el esmeril de 4.5 igual con disco de 1/8 x 4.5

b)._ Cuando se corta el punto de soldadura se debe de ubicar la direccin y el

ngulo donde se ubica la interseccin de los dos materiales, para direccionar el

corte en el ngulo correcto.

c)._ El corte del punto de soldadura se debe de realizar con mucho cuidado, sin

pasarse al material base.

d)._ Si por algn motivo la persona que est realizando esta actividad se paso al

material base se debe de seguir el procedimiento de reparacin que se especifica:

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 10 de 4

e)._ En el proceso de reparacin del material base en la zona donde se afectado al

material base, se debe de tener las siguientes consideraciones.

f)._ Las reparaciones las debe de realizar un soldador calificado en 2G con la

finalidad garantizar el trabajo de reparacin, y no dejar porosidades en el relleno

las mismas que no se pierden hasta alcanzar la profundidad en las que han

quedado, y que aparecen en el granallado.

g)._ Para dar inicio a las reparaciones se debe de tener en consideracin el

espesor del material base si es que requiere un proceso de precalentamiento o no

en el caso especifico de los mdulos de las compuertas radiales por tener un

espesor que est por encima de la variable mnima, se debe de aplicar un pre

calentamiento, de 120 a 150

h)._ Una vez realizada la reparacin se procede con el esmerilado, el mismo que

debe de realizarlo personal calificado

h)._ El esmerilado se debe de realizar rebajando la sobremonta o cualquier rebarba

de soldadura quedando ms o menos mm de soldadura para luego darle el

acabado con disco polifan y dejarlo a ras del material base.

i)._ Por ningn motivo se debe de rebajar o esmerilar por debajo del ras del

material base dejando concavidades en el mismo.

j)._ En el proceso de esmerilado no se debe impulsar el esmeril en punta ya que

este tipo de esmerilado ocasionara un desbastado sin uniformidad.

k)._ Para efectos de acabado, en el pulido se debe de girar el polifan en crculos de

tal manera que no quede la huella del esmerilado.

MEDIDAS DE CONTROL:

a)._ El rea de control de calidad, debe de liberar los elementos, de acuerdo a los

estndares de control de calidad para luego pasar al rea de soldadura.

b)._ En el proceso de liberacin se debe de realizar con herramientas de medicin

que estn calibradas, como winchas, calibrador Bridge Cam, galgas para medir

catetos y otras herramientas bsicas

DESCRIPCIN DE LOS DEFECTOS:

Durante el proceso de soldadura, los elementos estn expuestos a:

a)._deformaciones por una mala nivelacin del elemento

b)._deformaciones por una mala aplicacin del procedimiento.

c)._DEFECTOS SUPERFICIALES MAS COMUNES._ Socavaciones fuera de las

tolerancias, golpes de arco, faltas de fusin, porosidad agrupada, porosidad

dispersa, conveccidad, descolgadura de los cordones, concavidad, etc.

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 11 de 4

Algunos de stos se pueden observar en la Figura 1.

Figura N 1

4.1 TIPOS DE DEFECTOS SUPERFICIALES

Mencionamos a continuacin:

4.1.1 Polvo y Suciedad: La fabricacin se realiza a menudo en lugares polvorientos, y

estas pequeas partculas se adhieren a la superficie de los equipos. Normalmente

se pueden eliminar por lavado con agua o limpiadores alcalinos.

4.1.2 Partculas de hierro sueltas o incrustadas: Sobre cualquier superficie, partculas

de hierro sueltas se pueden oxidar e iniciar procesos de corrosin en el acero

inoxidable. Por lo tanto, deben ser eliminadas.

4.1.3 Rasguos: Los rasguos y otras asperezas se deben eliminar mecnicamente

para prevenir la inclusin de reactivos o productos del proceso y/o contaminantes.

4.1.4 Manchas de soldadura: si una superficie de acero inoxidable se calienta a una

temperatura moderadamente alta en presencia del aire durante la soldadura o la

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 12 de 4

limpieza con amoladora, se desarrolla un tinte oscuro de xido de cromo a ambos

lados y debajo de la soldadura. Se minimiza las manchas en el decapado.

4.1.5 reas oxidadas: A menudo se ven reas oxidadas en los productos o equipos de

acero inoxidable antes o durante la fabricacin. Normalmente, esto es un sntoma

de una superficie contaminada. Las reas oxidadas deben ser eliminadas antes de

poner el equipo en servicio.

4.1.6 Desbaste y maquinado: ambas operaciones dejan una superficie spera que

puede incluir surcos, solapamientos y rebabas. Cada una de ellas puede tambin

deformar el metal hasta una profundidad tal que el metal daado no pueda ser

eliminado por el decapado. La superficie spera puede actuar como un sitio para

que se inicie la corrosin o queden atrapados productos. El pulido con abrasivos

gruesos debera limitarse a aquellas operaciones tales como eliminacin de

defectos de soldadura antes de volver a soldar, o eliminacin de refuerzos

excesivos de soldadura. En el ltimo caso, se sugiere un posterior pulido con

abrasivo ms fino.

4.1.7 Marcas de soldadura de arco: Cuando el soldador enciende el arco en la

superficie metlica, se forma un defecto importante. La pelcula protectora ha sido

daada y se ha creado un sitio potencial para el desarrollo de la corrosin. El

soldador debera iniciar el arco sobre la soldadura anterior o bien adelante del

cordn de soldadura, y luego soldar sobre la marca.

4.1.8 Salpicaduras de soldadura: La tendencia de la soldadura a producir salpicaduras

vara con el proceso de soldar. Soldadura con electrodo tiende a producir

salpicaduras si las condiciones de trabajo no son las adecuadas. Debe ser

removida mecnicamente.

4.1.9 Aceite y grasa: La materia orgnica, tal como el aceite, grasa y an la marca de

los dedos, producen sitios donde puede comenzar una corrosin localizada.

Adems, estas sustancias pueden actuar interfiriendo con los procesos de limpieza

qumica o electroqumica, y deben ser completamente removidos. La norma ASTM

A380 detalla un test simple para detectar la contaminacin por sustancia orgnica.

Se realiza dejando caer agua por la superficie colocada en forma vertical. En las

zonas contaminadas por materia orgnica, la pelcula de agua se rompe,

permitiendo su deteccin. Los aceites y grasas se pueden eliminar con solventes

adecuados o con lavados con sustancias alcalinas.

4.1.10 Residuos de adhesivos: los residuos de cintas o papeles protectores a menudo

permanecen sobre las superficies an cuando sean arrancados. Si las partculas

de adhesivo estn todava blandas, se pueden eliminar mediante solventes. Sin

embargo, cuando estas partculas han sido sometidas a la accin de la luz y/o el

aire, se endurecen y forman sitios para la corrosin por rendijas. Se necesita

entonces una limpieza mecnica con un abrasivo fino.

4.1.11 Marcas de pintura, tiza y crayn: Los efectos que producen estos contaminantes

son similares a los del aceite y la grasa. Se necesita una limpieza con cepillo, bien

CEMPROTECH

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 13 de 4

con agua o con algn producto alcalino. Tambin se puede utilizar agua a presin

o vapor.

You might also like

- Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10Document12 pagesProcedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10PULP123No ratings yet

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Procedimiento de Soldadura Super EstructuraDocument11 pagesProcedimiento de Soldadura Super EstructuraPULP123No ratings yet

- Procedimiento Reparaciones Del Material BaseDocument6 pagesProcedimiento Reparaciones Del Material BaseKnaut123No ratings yet

- Procesos Industriales Entrega 1Document7 pagesProcesos Industriales Entrega 1Anderson MurilloNo ratings yet

- Procedimiento Soldadura Exotérmica AfsDocument7 pagesProcedimiento Soldadura Exotérmica AfsYeison Camilo Zapata DavidNo ratings yet

- Procedimiento de Soldadura Vigas CajonDocument7 pagesProcedimiento de Soldadura Vigas CajonPULP123No ratings yet

- Informe de Cilindro HidraúlicoDocument6 pagesInforme de Cilindro HidraúlicoYrvin Paredes100% (1)

- Procedimiento de Soldeo de ClapetasDocument2 pagesProcedimiento de Soldeo de ClapetasPULP123No ratings yet

- Oferta Tecnica Rev.1Document30 pagesOferta Tecnica Rev.1Anonymous A2xWBkQYvtNo ratings yet

- Proyecto CortadoraDocument9 pagesProyecto CortadoraFernandoNo ratings yet

- Tarea 1 Manufacturas 2Document7 pagesTarea 1 Manufacturas 2Sergio Sepúlveda MoyanoNo ratings yet

- Trabajo SoldaduraDocument29 pagesTrabajo SoldaduraSantiago GarciaNo ratings yet

- Procedimientos SoldadurasDocument13 pagesProcedimientos SoldadurasRickiemannNo ratings yet

- Procedimiento de Trabajo Mantenimiento y Recuperacion de PoleasDocument6 pagesProcedimiento de Trabajo Mantenimiento y Recuperacion de PoleasLuxo PtNo ratings yet

- Procedimiento de TermofusionDocument1 pageProcedimiento de TermofusionCristian CuyupariNo ratings yet

- Estrategia y Actividades Específicas para Reparacion de Los Tanques TycDocument13 pagesEstrategia y Actividades Específicas para Reparacion de Los Tanques TycJose Aldemar Estepa HernandezNo ratings yet

- P-COP-18 00 Gaviones de ProtecciónDocument7 pagesP-COP-18 00 Gaviones de Protecciónjordan roco magnataNo ratings yet

- Estructuras MetalicasDocument49 pagesEstructuras Metalicasrolando quispeNo ratings yet

- Diseño de Troqueles de CorteDocument97 pagesDiseño de Troqueles de Cortealber97No ratings yet

- Trabajo Procesos IndustrialesDocument10 pagesTrabajo Procesos IndustrialesadrianaNo ratings yet

- Procedimiento Constructivo TK Acido Sulfurico MmboleoDocument10 pagesProcedimiento Constructivo TK Acido Sulfurico MmboleovictorlizcanoNo ratings yet

- LABORATORIO 2 de Soldadura 2Document14 pagesLABORATORIO 2 de Soldadura 2Fabio CárdenasNo ratings yet

- Farelo Mancilla Juan Carlos Investigacion de Fabricacion y MontajeDocument15 pagesFarelo Mancilla Juan Carlos Investigacion de Fabricacion y MontajeJuan Carlos Farelo MancillaNo ratings yet

- Inf Proc 2 - Moldeo y ColadaDocument26 pagesInf Proc 2 - Moldeo y ColadaAnonymous qMLK5yxZsFNo ratings yet

- Etapas en La Produccion de Una Pieza FundidaDocument33 pagesEtapas en La Produccion de Una Pieza FundidaTony HinojosaNo ratings yet

- Conector RoscadoDocument7 pagesConector RoscadoLuisMiguelDuarteVergaraNo ratings yet

- Pm-Ie.001 Fabricacion y Montaje de SorportesDocument12 pagesPm-Ie.001 Fabricacion y Montaje de SorportesSergio EstradaNo ratings yet

- PE-SIH-29 Procedimiento para Colocacion de Mangas Termocontráctiles Rev 00Document14 pagesPE-SIH-29 Procedimiento para Colocacion de Mangas Termocontráctiles Rev 00Hugo F Robles HNo ratings yet

- Ciencias 2-ComprimidoDocument3 pagesCiencias 2-ComprimidoYudolft Jhaniio Aguirre ContrerasNo ratings yet

- Trazado y CorteDocument6 pagesTrazado y CorteAnita Fernandez C.100% (2)

- PRO-ELC-07 Procedimiento para Soldadura ExotermicaDocument6 pagesPRO-ELC-07 Procedimiento para Soldadura ExotermicaEdson Riveros PariapazaNo ratings yet

- Proceso Instalacion Geomembranas HDPE - ClienteDocument13 pagesProceso Instalacion Geomembranas HDPE - ClienteSalinas FrankNo ratings yet

- Tecnicas de AjustajeDocument9 pagesTecnicas de AjustajeCathy RodriguezNo ratings yet

- Informe Final TornoDocument13 pagesInforme Final TornoJohan Cajas100% (1)

- Dis de Moldes UNIDAD 4 Diseño Del Molde de Inyección de PlásticoDocument77 pagesDis de Moldes UNIDAD 4 Diseño Del Molde de Inyección de PlásticoALAN lopezNo ratings yet

- Asme STS-1-2011Document6 pagesAsme STS-1-2011Bryan Jimenes DorantesNo ratings yet

- CABEZALDocument38 pagesCABEZALdamian_k19No ratings yet

- Po Cme 011Document9 pagesPo Cme 011Jorge López MohedanoNo ratings yet

- Ante Pro Yec TooDocument17 pagesAnte Pro Yec TooRECENDIZ TORRES DIEGO ARIELNo ratings yet

- Mono Etsi Gongora - Hernandez PDFDocument50 pagesMono Etsi Gongora - Hernandez PDFfreddy.sucuytanaNo ratings yet

- Paso A Paso Soldadura de Planchas Mecanicas Con MicrowayDocument4 pagesPaso A Paso Soldadura de Planchas Mecanicas Con MicrowayANA COLINANo ratings yet

- Informe de TroquelDocument15 pagesInforme de TroquelJuan JymNo ratings yet

- Unidad IxDocument30 pagesUnidad IxEduardo GutNo ratings yet

- Procedimiento Cambio Eje Motriz en EspñolDocument12 pagesProcedimiento Cambio Eje Motriz en EspñolFRED TAVILONo ratings yet

- Procedimiento para La Aplicacion de Soldadura en Horno de CementoDocument7 pagesProcedimiento para La Aplicacion de Soldadura en Horno de CementoAdrian GonzalezNo ratings yet

- PIN-009 Soldadura Fuerte en Cañerias de Cobre V9Document9 pagesPIN-009 Soldadura Fuerte en Cañerias de Cobre V9Michelle Pizarro ortizNo ratings yet

- 3.12-Suministro de Estructuras Metalicas de Lineas y Subestaciones Rev0Document12 pages3.12-Suministro de Estructuras Metalicas de Lineas y Subestaciones Rev0fernandoNo ratings yet

- P ProcedimientoDocument9 pagesP ProcedimientoreneluisperezNo ratings yet

- Especificaciones Técnicas Galpón ProvematDocument8 pagesEspecificaciones Técnicas Galpón ProvematJorgeBravoG.No ratings yet

- Procedimiento-de-Termofusion ActualizadoDocument15 pagesProcedimiento-de-Termofusion ActualizadoJavier ChungaNo ratings yet

- Procedimiento Limpieza y Mantenimiento Pintura TanquesDocument9 pagesProcedimiento Limpieza y Mantenimiento Pintura Tanquesleidy jimenezNo ratings yet

- Instalación de GeomembranaDocument6 pagesInstalación de Geomembranajulian2282254No ratings yet

- Proceso Constructivo de Un GalponDocument10 pagesProceso Constructivo de Un GalponJuan Daniel Velásquez Prado0% (1)

- Proc Sandblasting y PinturaDocument11 pagesProc Sandblasting y PinturaGustavo Adolfo Roa RomeroNo ratings yet

- Modelo de Lineas de Ensamble Sin Relleno ProyectarDocument41 pagesModelo de Lineas de Ensamble Sin Relleno Proyectarggarfi1979No ratings yet

- Mecanizado de Un EjeDocument5 pagesMecanizado de Un EjeOscar Ivan AyalaNo ratings yet

- AlcayataDocument19 pagesAlcayataoswaldomaynascondoriNo ratings yet

- Memoria Descriptiva y de Calculo de Torre Cuadrada 30M 2X2Document34 pagesMemoria Descriptiva y de Calculo de Torre Cuadrada 30M 2X2ivanmarquezpighi47No ratings yet

- Osg PDFDocument5 pagesOsg PDFRodrigo RibeiroNo ratings yet

- Estudio de Tiempos Rev1Document1 pageEstudio de Tiempos Rev1PULP123No ratings yet

- d476042793eb939b36086911dfbf9191Document12 pagesd476042793eb939b36086911dfbf9191PULP123No ratings yet

- Dimensionado de Roscas UncDocument5 pagesDimensionado de Roscas UncPULP123No ratings yet

- PlanoDocument5 pagesPlanoJOel1234455No ratings yet

- Procedimiento de Soldeo de ClapetasDocument2 pagesProcedimiento de Soldeo de ClapetasPULP123No ratings yet

- Procedimiento de Armado Arriostramiento y Soldeo de VirolaDocument3 pagesProcedimiento de Armado Arriostramiento y Soldeo de VirolaPULP123No ratings yet

- Procedimiento de Soldadura Vigas CajonDocument7 pagesProcedimiento de Soldadura Vigas CajonPULP123No ratings yet

- Procedimiento de Inspeccion Dimensional Rev1Document7 pagesProcedimiento de Inspeccion Dimensional Rev1PULP123No ratings yet

- Procedimiento Decapado de Aceros InoxidablesDocument3 pagesProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Mapa ConceptualDocument3 pagesMapa ConceptuallizethOrtegaNo ratings yet

- Saber Electronica 026Document64 pagesSaber Electronica 026victorzuche100% (1)

- 1° Miércoles 01 DE SETIEMBRE - PDFFDocument2 pages1° Miércoles 01 DE SETIEMBRE - PDFFVioletaTarrilloNonalayaNo ratings yet

- Tesis El PeñonDocument49 pagesTesis El PeñonJuanSebastianBenavidesNo ratings yet

- Texto de NormasDocument250 pagesTexto de NormasWilber Marcelo Apaz ArancibiaNo ratings yet

- Ecuación de Debye-HückelDocument3 pagesEcuación de Debye-HückelAlejandro GuerreroNo ratings yet

- Sistema de Potencia Neumática e HidraulicaDocument12 pagesSistema de Potencia Neumática e HidraulicaMario Roberto Tobar AguilarNo ratings yet

- Nomenclatura Nautica BasicaDocument15 pagesNomenclatura Nautica BasicaGuillermo Hernandez Agüero67% (3)

- 7 - NitrogenoDocument18 pages7 - NitrogenoJahadiel AguilarNo ratings yet

- Terremoto de CarmonaDocument24 pagesTerremoto de CarmonaJosuá Suárez LópezNo ratings yet

- Manual Completo de AnclajesDocument20 pagesManual Completo de AnclajesOscar iglesias alemánNo ratings yet

- VIM - Capitulo 5Document19 pagesVIM - Capitulo 5Juan Camilo GrajalesNo ratings yet

- Topografía Agrícola I Clase 1Document9 pagesTopografía Agrícola I Clase 1Cristina AlcaNo ratings yet

- M.A ÓpticaDocument31 pagesM.A ÓpticaTobe CabreraNo ratings yet

- Docsity Procedimiento de Trabajo SeguroDocument9 pagesDocsity Procedimiento de Trabajo SeguroPaula MorenoNo ratings yet

- Sistemas de Protección para Trabajos en AlturaDocument50 pagesSistemas de Protección para Trabajos en Alturamarino1973No ratings yet

- Avances en Las Aplicaciones de La Fibra de Lana Natural - ResumenDocument3 pagesAvances en Las Aplicaciones de La Fibra de Lana Natural - ResumenSandra DiazNo ratings yet

- Matriz de LeopoldDocument3 pagesMatriz de LeopoldYaneth Aranda100% (2)

- Armado de Antenas Ceragon Configuración XPICDocument7 pagesArmado de Antenas Ceragon Configuración XPICAndres RebolledoNo ratings yet

- Tecnologías de Conectividad de Bases de DatosDocument8 pagesTecnologías de Conectividad de Bases de DatosO'Ren VazquezNo ratings yet

- Taller 5 - Física MecanicaDocument3 pagesTaller 5 - Física MecanicaJoshi LeivaNo ratings yet

- Que Es PDTDocument2 pagesQue Es PDTReisa QuispeNo ratings yet

- Cald. Ferroli Domiproject D, Calderas MuralesDocument2 pagesCald. Ferroli Domiproject D, Calderas MuraleslilymaulenNo ratings yet

- Bujías y Cables de BujíasDocument3 pagesBujías y Cables de BujíasDiaz AmaroNo ratings yet

- Señales de TránsitoDocument50 pagesSeñales de TránsitoCarlos Alberto Cárdenas Málaga100% (1)

- Manual Operacion PCDocument82 pagesManual Operacion PCClever Paredes LaricoNo ratings yet

- Compresores ReciprocantesDocument11 pagesCompresores ReciprocantesOyuki Maqueda100% (1)

- TC'sDocument14 pagesTC'sRamiro Padilla Trujillo100% (1)

- Fumasa S.ADocument6 pagesFumasa S.AJhonyNo ratings yet

- Limites Frame ShellDocument2 pagesLimites Frame ShellAlioska Aguirre MendozaNo ratings yet