Professional Documents

Culture Documents

Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10

Uploaded by

PULP123Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10

Uploaded by

PULP123Copyright:

Available Formats

Para Aprobacin

Para aprobacin

REV. DESCRIPCION FECHA EJECUTADO APROBADO

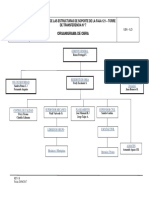

CONSTRUCTION, ENGINEERING, MANAGEMENT, PROCURE, TECHNOLOGY

PROCEDIMIENTO DE SOLDADURA: OREJAS

DE BRAZOS PARA COMPUERTAS RADIALES

Estos documentos son propiedad de la, no esta permitida su

reproduccin en forma parcial o total sin previa autorizacin

escrita

0

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 2 de 4

1. OBJETIVOS :

El principal objetivo es ser una empresa lder, en la industria metal mecnica y alcanzar las metas

trazadas para el bienestar de sus representantes y personal en general, tomando como base

elemental que el mayor capital de una empresa es el factor humano, motivo por el cual hemos

asumido el compromiso de la mejora continua, tomando como estandarte de desarrollo y progreso.

2. ALCANCE :

, es una empresa dedicada al rubro de la industria metal mecnica y en su afn de bridar cada vez un

mejor servicio a nuestros clientes optado `por implementar una estandarizacin de soldeo basada en

la aplicacin de los procedimientos y procesos en diferentes equipos.

3. RESPONSABILIDADES :Es responsabilidad del rea de produccin atravez de

su jefatura verificar, que los elementos a procesar estn siguiendo el

procedimiento establecido para esta actividad, esta responsabilidad alcanza al

supervisor de soldadura quien debe de informar, a los soldadores que van a

realizar el trabajo de soldeo sobre el procedimiento aplicar, y estar seguro que

lo han entendido, o en todo caso, tomarse el tiempo necesario, para marcar y

numerar las secuencias, en el mismo terreno.

4._GENERALIDADES:

FABRICACIN Y SOLDADURA: OREJAS DE BRAZOS DE COMPUERTAS

RADIALES CHAGLLA

TRAZABILIDAD: En el proceso de trazabilidad se deben de tomar en cuenta las

siguientes consideraciones.

a)._ Todos los accesorios que conforman un elemento deben de guardar las

medidas correspondientes de acuerdo a lo que se indica en los planos de

fabricacin

b)._ Los accesorios deben de ser codificados de acuerdo a la ubicacin que toman

en la fabricacin de cada elemento.

c)._ Si hubiese, alguna mordedura en el material base por efectos de corte, antes

de ser instalada se debe de rellenar aplicando un procedimiento, donde se pueda

identificar el tipo de material base como tambin el aporte con lo cual se va a

realizar el trabajo en mencin

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 3 de 4

d)._ LINEAS DE CORTE:Las lineas de corte que aparecen en la superficie de corte

con oxigeno en su contorno y direccion no afectan la calidad de la superficie,

e)._Canales o grietas en una superficie cortada con oxigeno significativamente mas

profundas que la rugosidad superficial del material base deben de ser reparadas.

f)._La calidad de de una superficie cortada con oxigeno depende de varias

variables.

1._ Condicion del material y de la superficie

2._ Habilidad del operador

3._ Condicion y diseo de las caas, boquillas y maquinas de corte

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 4 de 4

4._ Pureza del oxigeno

5._ Vibracion del equipo

6._ Movimiento de la pieza de trabajo debido a la expansin y contraccin termica.

APUNTALAMIENTO:

a)._ El armado de las orejas de las compuertas radiales deben guardar las

medidas correspondientes de acuerdo a lo especificado, en los planos de detalle

de fabricacion, de cada elemento, que lo conforman.

b)._ Las uniones deben de quedar cuadrados en lo que respecta a la geometria de

acuerdo a lo indicado en los planos.

Grafico:

Cateto 15 mm

c)._ Las juntas en fisico han quedado conformadas, las caras exteriores y interior

como se puede apreciar en la diapositiva.

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 5 de 4

d)._ En esta diapositiva se puede apreciar que se ha colocado atizadores en las

caras de las orejas entre la pestaa y la cara de la oreja a procesar

e)._ Estos atizadores son de plancha de 3/4 X 3 de ancho X 400 mm de largo

estos elementos nos permiten una deformacion excesiva fuera de los rangos

permitidos

f)._La distancia entre los atizadores es de 500 mm, la misma que en ambos

extremos se colocara soldadura de filete

g)._ Este mismo metodo se aplicara en todo el proceso de apuntalado de las orejas

de los brazos de la compuerta radial.

h)._ El apuntalamiento se recomienda aplicarlo derectamente a la junta

considerando de que no es una junta a tope y a una distancia entre puntos de 400

mm la longitud de los puntos debe de ser no menor de 50 mm.

i)._ Se recomienda, que en el apuntalado se debe refoprzar el primer pase para

evitar que se produsca una fisuracion en frio por el espesor del material base.

j)._ Los bordes de la union de las orejas deben de estar limpas de rebarbas

producidas en el proceso de corte asi como de oxidos que perjudiquen el

apuntalado y posterior soldeo.

k)._ El apuntalamiento lo debe de realizar personal que tenga homologacion en 1G

con la finalidad de que los puntos esten bien colocados y mantengan una

resistencia a cualquier maniobra que se pueda realizar.

l)._ Los puntos deben de colocarse en lugares accecibles, para que se pueda

realizar una limpieza previa, con el esmeril para el proceso de soldeo.

ll)._ Se esta solicitando que esta parte importante de las fabricaciones se realice

con personal calificado con la finalidad que desde el apuntalado los elementos no

queden con socavaciones, fuera del cateto de soldadura

m)._ Las juntas a filete debe aplicar un pre calentamiento antes de iniciar el

proceso de soldadura, de 120C a 150C.

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 6 de 4

RIGIDIZACIN:

a)._ Esta etapa es muy importante, ya que los elementos a procesar, deben de estar

sometidos a una rigidizacion con la finalidad de que el elemento obtenga

resistencia, en puntos claves de deformaciones.

b)._ La rigidizacion se debe de realizar en cada proceso de soldadura, tomando en

cuenta que nos va ayudar a prevenir la deformacion del elemento que se va a

procesar, siempre se hace necesario hacer una distribucion de secuencias

d)._ La rigidizacion, se procede a realizar cuando la brida a sido liberada por el

area de control de calidad y se han colocado los arriostres en el lugar que

corresponde.

e)._ Una vez asegurados los arriostres, se procede a la rigidizacin numerando las

secuencias en todo el desarrolllo longitudinal de la oreja.

Grafico: Proceso de soldadura

j)._ )._ Una vez rigidizado el elemento se podra ubicarlo en un lugar apropiado para

continuar con el proceso de soldadura, si es necesario.

k)._ Ubicadas las secuencias, se comenzara a darles el primer pase, en el orden

que le corresponde, dandoles el primer pase, a todas las secuencias.

Los TACK WELD o tacos de soldadura nos permiten controlar la deformacion

excesiva, en todo elemento, por la pausa que existe entre secuencia y secuencia

PROCESO DE SOLDADURA:

a)._ Antes de iniciar el proceso de soldadura se debe de hacer un encerrado con

lonas o toldos a todo el elemento para evitar la corriente aire, y posibles

fisuraciones en frio, porosidad agrupada, faltas de fusion y otros defectos propios

del proceso de soldadura.

b)._ Previo al proceso de soldadura se debe realizar un pre calentamiento

considerando el espesor del material base, se aplicara una temperatura de 120 a

150

c)._ asi mismo una vez terminado el procedimiento de soldadura se aplicara un pos

calentamiento, llevando la temperatura a 250 a 300 aplicandole cal o manta

termica, para que el elemento se vaya enfriando lentamente.

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 7 de 4

d)._ Para comenzar a soldar este tipo de elementos,se debe de realizar con dos

soldadores siempre deben de comenzar en sentido contrario y en la direccion de la

longitud de la soldadura con la finalidad mantener la temperatura deseada.

e)._ Una vez que se inicia el soldeo no se debe de parar el proceso hasta haber

concluido el cordon de soldadura con el cateto requerido.

f)._ O en todo caso cuando hay una parada prudencial de los soldadores y el

material, ha bajado su temperatura a la que no esta perimtida se aplicara

nuevamente el pre calentamiento hasta alcanzar la temperatura que se requiere y

se continua con el proceso de soldadura.

g)._ cuando se ha finalizado el soldeo y alcanzado el cateto requerido se le aplica

un proceso de enfriamiento lento, en este caso se aplicara cal dajando tapada la

zona de la soldadura, entre 03 y 04 horas para comenzar a retirar la cal.

h)._ En cada pase se completa la longitud de la cara de la oreja llevando asi una

aplicacin de temperatura uniforme.

i)._ En cada pase se realiza una limpieza de los cordones de soldadura con la

finalidad de entregar una buena soldadura.

j)._ Es importante aplicar el secuenciado y numerarlo para que de esa manera

tener claro la cantidad de aporte de calor que estamos aplicando en determinado

elemento.

k)._ Una vez terminado el primer pase se realiza la limpieza mcanica con disco de

desvaste de 7 y escobilla circular de 7 en la parte del cordon de soldadura, con

la finalidad detectar todos los defectos que se puedan producir al momento del

soldeo, o faltas de fusion. O cualquier otro defecto.

l)._ Luego se continua aplicando la soldadura hasta alcanzar el cateto o refuerzo

de soldadura (sobremonta) de acuerdo a lo indicado en los planos de fabricacion,

la misma que no debe de ecxederse +01 mm, en el cateto el 10% de la longitud

total continua, del cordon de soldadura, por debajo del cateto requerido.

ll)._ Una vez concluido el proceso de soldeo por ambas caras del las orejas se

debe de dejar, la junta preparada para los ensayos correspondientes en este caso

se recomienda aplicarle un ensayo de tintes penetrantes a toda la soldadura de

acabado de las orejas.

PROCESO DE TINTES PENETRANTES:

a)._ Para realizar la prueba de tintes penetrantes, en todos los elementos de acero

al crbono, se debe de realizar con los tintes penetrantes de la marca CANTESCO ,

por ser la ms apropiada, para este tipo de materiales

b)._ Se realiza la limpieza mecnica con el esmeril angular de 7 y escobilla circular

de 7 de dimetro, luego se humedece un trapo industrial con removedor, y se

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 8 de 4

aplica en forma de frotacin en toda la longitud de la junta para, darle una mejor

aderencia al tinte penetrante.

c)._ Luego se aplica el tinte penetrante, en toda la longitud de la junta dejando que

pase un tiempo prudencial de 10 a 15 minutos para que el penetrante cumpla la

funcin para lo cual est preparado.

d)._ Luego de cumplido el tiempo establecido se procede a realizar la limpieza del

penetrante, con trapo industrial de preferencia que sea blanco, para poder

determinar cundo se ha retirado completamente el penetrante de la junta

e)._ Seguidamente se aplica el revelador en forma de roci y a una distancia de 300

mm al punto donde se est realizando la prueba, dejando que pase un tiempo de 05

minutos, para realizar la evaluacin del proceso.

f)._ Una vez evaluado el proceso, y dndole conformidad, esta evaluacin debe de

ser efectuada por un inspector que tenga nivel II en tintes penetrantes, ya que viene

a ser la persona que tiene que firmar el formato dndole conformidad al proceso

g)._ Una vez terminadas de soldar todas las secuencias de las vigas de amarre se

habr concluido con el proceso de soldadura.

h)._ Por ningn motivo deben de quedar juntas con pase de raz o comenzadas ya

que pueden fisurarse por una cada brusca de temperatura.

i)._ Una vez terminado el proceso de soldeo por ambos lados del elemento se

realiza la limpieza mecnica, rellenando todos los defectos producidos en la etapa

del armado como, desgarros del material base, rebarbas de soldadura,

socavaciones en el cordn de soldadura porosidad agrupada salpicaduras etc

producidas en el proceso de armado o soldadura

RETIRO DE ARRIOSTRAMIENTO:

Se debe de implementar un formato de reparaciones para esta actividad, dndole

mayor garanta a los trabajos que se realizan.

a)._ Cuando se va a retirar los arriostramientos se debe de utilizar esmeril de 7

con disco de corte de 1/8 x 7para cortar los puntos de soldadura, dependiendo

del lugar y ubicacin de los puntos que se utilizan en el proceso de armado. Si es

necesario se utilizara el esmeril de 4.5 igual con disco de 1/8 x 4.5

b)._ Cuando se corta el punto de soldadura se debe de ubicar la direccin y el

ngulo donde se ubica la interseccin de los dos materiales, para direccionar el

corte en el ngulo correcto.

c)._ El corte del punto de soldadura se debe de realizar con mucho cuidado, sin

pasarse al material base.

d)._ Si por algn motivo la persona que est realizando esta actividad se paso al

material base se debe de seguir el procedimiento de reparacin que se especifica:

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 9 de 4

e)._ En el proceso de reparacin del material base en la zona donde se afectado al

material base, se debe de tener las siguientes consideraciones.

f)._ Las reparaciones las debe de realizar un soldador calificado en 2G con la

finalidad garantizar el trabajo de reparacin, y no dejar porosidades en el relleno

las mismas que no se pierden hasta alcanzar la profundidad en las que han

quedado, y que aparecen en el granallado.

g)._ Para dar inicio a las reparaciones se debe de tener en consideracin el

espesor del material base si es que requiere un proceso de precalentamiento o no

en el caso especifico de los mdulos de las compuertas radiales por tener un

espesor que est por encima de la variable mnima, se debe de aplicar un pre

calentamiento, de 120 a 150

h)._ Una vez realizada la reparacin se procede con el esmerilado, el mismo que

debe de realizarlo personal calificado

h)._ El esmerilado se debe de realizar rebajando la sobremonta o cualquier rebarba

de soldadura quedando ms o menos mm de soldadura para luego darle el

acabado con disco polifan y dejarlo a ras del material base.

i)._ Por ningn motivo se debe de rebajar o esmerilar por debajo del ras del

material base dejando concavidades en el mismo.

j)._ En el proceso de esmerilado no se debe impulsar el esmeril en punta ya que

este tipo de esmerilado ocasionara un desbastado sin uniformidad.

k)._ Para efectos de acabado, en el pulido se debe de girar el polifan en crculos de

tal manera que no quede la huella del esmerilado.

MEDIDAS DE CONTROL:

a)._ El rea de control de calidad, debe de liberar los elementos, de acuerdo a los

estndares de control de calidad para luego pasar al rea de soldadura.

b)._ En el proceso de liberacin se debe de realizar con herramientas de medicin

que estn calibradas, como winchas, calibrador Bridge Cam, galgas para medir

catetos y otras herramientas bsicas

DESCRIPCIN DE LOS DEFECTOS:

Durante el proceso de soldadura, los elementos estn expuestos a:

a)._deformaciones por una mala nivelacin del elemento

b)._deformaciones por una mala aplicacin del procedimiento.

c)._DEFECTOS SUPERFICIALES MAS COMUNES._ Socavaciones fuera de las

tolerancias, golpes de arco, faltas de fusin, porosidad agrupada, porosidad

dispersa, conveccidad, descolgadura de los cordones, concavidad, etc.

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 10 de 4

Algunos de stos se pueden observar en la Figura 1.

Figura N 1

4.1 TIPOS DE DEFECTOS SUPERFICIALES

Mencionamos a continuacin:

4.1.1 Polvo y Suciedad: La fabricacin se realiza a menudo en lugares polvorientos, y

estas pequeas partculas se adhieren a la superficie de los equipos. Normalmente

se pueden eliminar por lavado con agua o limpiadores alcalinos.

4.1.2 Partculas de hierro sueltas o incrustadas: Sobre cualquier superficie, partculas

de hierro sueltas se pueden oxidar e iniciar procesos de corrosin en el acero

inoxidable. Por lo tanto, deben ser eliminadas.

4.1.3 Rasguos: Los rasguos y otras asperezas se deben eliminar mecnicamente

para prevenir la inclusin de reactivos o productos del proceso y/o contaminantes.

4.1.4 Manchas de soldadura: si una superficie de acero inoxidable se calienta a una

temperatura moderadamente alta en presencia del aire durante la soldadura o la

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 11 de 4

limpieza con amoladora, se desarrolla un tinte oscuro de xido de cromo a ambos

lados y debajo de la soldadura. Se minimiza las manchas en el decapado.

4.1.5 reas oxidadas: A menudo se ven reas oxidadas en los productos o equipos de

acero inoxidable antes o durante la fabricacin. Normalmente, esto es un sntoma

de una superficie contaminada. Las reas oxidadas deben ser eliminadas antes de

poner el equipo en servicio.

4.1.6 Desbaste y maquinado: ambas operaciones dejan una superficie spera que

puede incluir surcos, solapamientos y rebabas. Cada una de ellas puede tambin

deformar el metal hasta una profundidad tal que el metal daado no pueda ser

eliminado por el decapado. La superficie spera puede actuar como un sitio para

que se inicie la corrosin o queden atrapados productos. El pulido con abrasivos

gruesos debera limitarse a aquellas operaciones tales como eliminacin de

defectos de soldadura antes de volver a soldar, o eliminacin de refuerzos

excesivos de soldadura. En el ltimo caso, se sugiere un posterior pulido con

abrasivo ms fino.

4.1.7 Marcas de soldadura de arco: Cuando el soldador enciende el arco en la

superficie metlica, se forma un defecto importante. La pelcula protectora ha sido

daada y se ha creado un sitio potencial para el desarrollo de la corrosin. El

soldador debera iniciar el arco sobre la soldadura anterior o bien adelante del

cordn de soldadura, y luego soldar sobre la marca.

4.1.8 Salpicaduras de soldadura: La tendencia de la soldadura a producir salpicaduras

vara con el proceso de soldar. Soldadura con electrodo tiende a producir

salpicaduras si las condiciones de trabajo no son las adecuadas. Debe ser

removida mecnicamente.

4.1.9 Aceite y grasa: La materia orgnica, tal como el aceite, grasa y an la marca de

los dedos, producen sitios donde puede comenzar una corrosin localizada.

Adems, estas sustancias pueden actuar interfiriendo con los procesos de limpieza

qumica o electroqumica, y deben ser completamente removidos. La norma ASTM

A380 detalla un test simple para detectar la contaminacin por sustancia orgnica.

Se realiza dejando caer agua por la superficie colocada en forma vertical. En las

zonas contaminadas por materia orgnica, la pelcula de agua se rompe,

permitiendo su deteccin. Los aceites y grasas se pueden eliminar con solventes

adecuados o con lavados con sustancias alcalinas.

4.1.10 Residuos de adhesivos: los residuos de cintas o papeles protectores a menudo

permanecen sobre las superficies an cuando sean arrancados. Si las partculas

de adhesivo estn todava blandas, se pueden eliminar mediante solventes. Sin

embargo, cuando estas partculas han sido sometidas a la accin de la luz y/o el

aire, se endurecen y forman sitios para la corrosin por rendijas. Se necesita

entonces una limpieza mecnica con un abrasivo fino.

4.1.11 Marcas de pintura, tiza y crayn: Los efectos que producen estos contaminantes

son similares a los del aceite y la grasa. Se necesita una limpieza con cepillo, bien

DEPARTAMENTO DE PRODUCCIN PAC-2012-02-001

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 12 de 4

con agua o con algn producto alcalino. Tambin se puede utilizar agua a presin

o vapor.

You might also like

- Procedimiento Decapado de Aceros InoxidablesDocument3 pagesProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Procedimiento Decapado de Aceros InoxidablesDocument3 pagesProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Yan-Hs-Sta-028 (012) - Equipo de Izaje y GrúasDocument16 pagesYan-Hs-Sta-028 (012) - Equipo de Izaje y GrúasJUAN ATALAYANo ratings yet

- Punto de AnclajeDocument1 pagePunto de AnclajePaa VincentNo ratings yet

- Procedimiento de Soldadura Vigas CajonDocument7 pagesProcedimiento de Soldadura Vigas CajonPULP123No ratings yet

- Procedimiento de Inspeccion Dimensional Rev1Document7 pagesProcedimiento de Inspeccion Dimensional Rev1PULP123No ratings yet

- Instalacion de Puntos de AnclajeDocument4 pagesInstalacion de Puntos de AnclajeDavid Chijchiapaza PacoNo ratings yet

- VCHL - 20004 Procedimiento de Trabajo Montaje de InstrumentaciónDocument23 pagesVCHL - 20004 Procedimiento de Trabajo Montaje de InstrumentaciónjorgeNo ratings yet

- Diseño de Un Vertedero Controlado PDFDocument120 pagesDiseño de Un Vertedero Controlado PDFJulio OlivaNo ratings yet

- I-GR-22-02 Plan de Rescate en Alturas PDFDocument13 pagesI-GR-22-02 Plan de Rescate en Alturas PDFRobert Tairon OrdoñezNo ratings yet

- Ch-c1-Ememsa-pets-040-V10 Cambio de Linners (Extensión de Mesas) de Tr-003Document40 pagesCh-c1-Ememsa-pets-040-V10 Cambio de Linners (Extensión de Mesas) de Tr-003edison maldonado eugenioNo ratings yet

- Pro-433-It-Mult-Rev-A - H11-TF-6C-2.57X1.09M-PS - Inpromayo (Memoria de Calculo)Document18 pagesPro-433-It-Mult-Rev-A - H11-TF-6C-2.57X1.09M-PS - Inpromayo (Memoria de Calculo)Alejandro CastroNo ratings yet

- 2.00 Informe Limpieza de TNK N2 de Agua Potable DAM-D 2023Document7 pages2.00 Informe Limpieza de TNK N2 de Agua Potable DAM-D 2023Nilton Alexander Galvez ArmasNo ratings yet

- EHS-PG-010-Procedimiento para Uso de Herramientas Manuales y de PoderDocument8 pagesEHS-PG-010-Procedimiento para Uso de Herramientas Manuales y de PoderJavier Chaca RamosNo ratings yet

- CCI-CMC-CON-PRO-001 Procedimiento para Montaje de Tanques API 650 - Mediante Camion GruaDocument19 pagesCCI-CMC-CON-PRO-001 Procedimiento para Montaje de Tanques API 650 - Mediante Camion GruaSILVIANo ratings yet

- Pets Nuevo Cambio de Molino y Cambio de Forros de Molino de Barras Spare Yonni MamaniDocument21 pagesPets Nuevo Cambio de Molino y Cambio de Forros de Molino de Barras Spare Yonni MamaniFlavio MedinaNo ratings yet

- Instructivo Manejo Seguro de HerramientasDocument14 pagesInstructivo Manejo Seguro de HerramientasMely Galaz MolinaNo ratings yet

- Siete Principios Clave Sobre Liderazgo EscolarDocument3 pagesSiete Principios Clave Sobre Liderazgo EscolarOtilia Güenul Velásquez100% (1)

- Procedimiento de Soldadura de CascoDocument13 pagesProcedimiento de Soldadura de CascoPULP123100% (1)

- CCC OPER PR 003 Procedimiento para Izaje de Cargas Rev1Document17 pagesCCC OPER PR 003 Procedimiento para Izaje de Cargas Rev1Marcela HormazaNo ratings yet

- Ficha Tecnica - TUBILOCK E6Document3 pagesFicha Tecnica - TUBILOCK E6DARWING JESUS SANTI VALIENTENo ratings yet

- Andamios en VoladizoDocument12 pagesAndamios en VoladizoRaimundo VizcarraNo ratings yet

- SST-PETS-001 PETS Limpieza de Planta V05Document4 pagesSST-PETS-001 PETS Limpieza de Planta V05robert toledo arrolloNo ratings yet

- Instructivo Trabajo Nocturno TatterDocument6 pagesInstructivo Trabajo Nocturno TatterJacqueline Perez RoblesNo ratings yet

- Plan de Trabajo - IscaycruzDocument33 pagesPlan de Trabajo - IscaycruzHector SilvaNo ratings yet

- Procedimientos Zaranda 27 Mayo 2003 YanacochaDocument37 pagesProcedimientos Zaranda 27 Mayo 2003 YanacochaVicente CondNo ratings yet

- PO TRA SL 0001 02 Trabajos en Condiciones Electricamente Seguras (Aprobado)Document11 pagesPO TRA SL 0001 02 Trabajos en Condiciones Electricamente Seguras (Aprobado)Ana LauNo ratings yet

- PST DESMONTAJE GRUA TORRE v2.2 - MAQUITAL Con FirmaDocument13 pagesPST DESMONTAJE GRUA TORRE v2.2 - MAQUITAL Con FirmaPablo Javier Cisternas CastroNo ratings yet

- Mip15b31 C2 3310 55 PR 205Document20 pagesMip15b31 C2 3310 55 PR 205victor ccansaya linaresNo ratings yet

- Procedimiento de Montaje de Parrillas de PisoDocument1 pageProcedimiento de Montaje de Parrillas de PisoEdwin Quina ValenciaNo ratings yet

- Andina Mastic Primer 900 Fz.Document4 pagesAndina Mastic Primer 900 Fz.Ayrton EstradaNo ratings yet

- 01 - Procedimiento Seguro de Granallado TK PamDocument9 pages01 - Procedimiento Seguro de Granallado TK PamMarco Mesias BarriosNo ratings yet

- 02.03.01, 02.03.02 y 02.03.03 Desmontaje de Viga U, de Piso y Malla de PuenteDocument27 pages02.03.01, 02.03.02 y 02.03.03 Desmontaje de Viga U, de Piso y Malla de PuentetramirezsNo ratings yet

- LP13692S-0132-F700-PRO-00037-PETS TIE IN 002 y 003 - TIE OUT 001 y 002 (28 NOV)Document27 pagesLP13692S-0132-F700-PRO-00037-PETS TIE IN 002 y 003 - TIE OUT 001 y 002 (28 NOV)Sergio Anthony Llontop ValdiviesoNo ratings yet

- Check List EslingasDocument1 pageCheck List EslingasHomero RNo ratings yet

- 3 4 Macropoxy 646Document4 pages3 4 Macropoxy 646danielmecanicoNo ratings yet

- A.R.T Prueba Hidrostatica KM 38.9Document8 pagesA.R.T Prueba Hidrostatica KM 38.9Reinaldop04No ratings yet

- Tep SM 0010 Pets U 045 - 3Document8 pagesTep SM 0010 Pets U 045 - 3lorevictoNo ratings yet

- Informe - 001 - 200068019 - Fabricacion de Skirtboard (Faldon) de Faja 101Document23 pagesInforme - 001 - 200068019 - Fabricacion de Skirtboard (Faldon) de Faja 101Chicha y LimonadaNo ratings yet

- Montaje de EstructuraDocument8 pagesMontaje de EstructuraNelson AngelNo ratings yet

- Curso-Liderazgo y Motiv. V03-Ago2015Document89 pagesCurso-Liderazgo y Motiv. V03-Ago2015Christian Saavedra A.No ratings yet

- Procedimientos de Trabajo TalleresDocument98 pagesProcedimientos de Trabajo TalleresRichardson Chavez TaypeNo ratings yet

- 26 - Cambio de Válvula Dardo - FL - Rougher Rev0Document20 pages26 - Cambio de Válvula Dardo - FL - Rougher Rev0Gonzalo TurpoNo ratings yet

- PETS Inspeccion Mecanica y Alineamiento de Placas Filtro Larox Ver.02Document7 pagesPETS Inspeccion Mecanica y Alineamiento de Placas Filtro Larox Ver.02yajahairaNo ratings yet

- Plan de Trabajo - Reparacion de Feed Box de Lineas de Flotacion Fila 1y2 C2Document35 pagesPlan de Trabajo - Reparacion de Feed Box de Lineas de Flotacion Fila 1y2 C2Bryan PachoNo ratings yet

- Plan de IzajeDocument11 pagesPlan de Izajecarlos bautistaNo ratings yet

- 4a1005-7-Haug-3-Pt-014 Retiro de Estructuras Metalicas e Interferencias Existentes en TanquesDocument19 pages4a1005-7-Haug-3-Pt-014 Retiro de Estructuras Metalicas e Interferencias Existentes en Tanquesronald edwin mattos estradaNo ratings yet

- SGC-PETS-009 Perforacion y Anclaje QuimicoDocument11 pagesSGC-PETS-009 Perforacion y Anclaje QuimicoEDDYNo ratings yet

- Inspeccion y Cambio de ElastomeroDocument16 pagesInspeccion y Cambio de Elastomerosergio nahuelpanNo ratings yet

- TEA MOLINO SAG - Reparacion Backing RubberDocument6 pagesTEA MOLINO SAG - Reparacion Backing RubberFrancescoli VelasquezNo ratings yet

- 9.6 Control de Calidad: Fabricacion de Spools Y Montaje de Tuberia HdpeDocument1 page9.6 Control de Calidad: Fabricacion de Spools Y Montaje de Tuberia HdpeAngel HuamaniNo ratings yet

- Pets-2054-02-030 - 0 Montaje de Puente GruaDocument21 pagesPets-2054-02-030 - 0 Montaje de Puente GruaIsamar Giovana Vásquez Flores100% (4)

- Procedimiento Cambio de Poleas.Document10 pagesProcedimiento Cambio de Poleas.Diego AlejandroNo ratings yet

- MTE13-TEP029OBR-2615-PETS-U-030 - 2 Procedimiento Montaje y Soldeo de Envolventes de TanquesDocument40 pagesMTE13-TEP029OBR-2615-PETS-U-030 - 2 Procedimiento Montaje y Soldeo de Envolventes de TanquesHenry MatosNo ratings yet

- Organigrama Nominado de Obra - PRODISEDocument1 pageOrganigrama Nominado de Obra - PRODISERenzo Galpon Renzo-ChilalosNo ratings yet

- Informe CII 018Document6 pagesInforme CII 018rpumacayovNo ratings yet

- Pets Reparacion de 03 Tanques de Envejecimiento CuajoneDocument19 pagesPets Reparacion de 03 Tanques de Envejecimiento CuajoneAlex Calizaya GNo ratings yet

- Listado de ProcedimientoDocument2 pagesListado de ProcedimientoJorge UlloaNo ratings yet

- 2019 - Procedimiento Seguro de Trabajo Cambio Intercambiador de Calor Motor Anillo MLPDocument23 pages2019 - Procedimiento Seguro de Trabajo Cambio Intercambiador de Calor Motor Anillo MLPFranco Tomas Martinez Cabrera0% (1)

- Programa de Implementación de Medidas de Control - Reparacion de PariuelasDocument2 pagesPrograma de Implementación de Medidas de Control - Reparacion de PariuelasJesus PradaNo ratings yet

- Plan de Izaje 19.10.2018Document15 pagesPlan de Izaje 19.10.2018wacraft123No ratings yet

- Elementos Básicos de Un Plan de SSO - II PARTEDocument15 pagesElementos Básicos de Un Plan de SSO - II PARTEGabs ChávezNo ratings yet

- Izaje y Montaje de Estructuras Metalicas - El PorvenirDocument5 pagesIzaje y Montaje de Estructuras Metalicas - El PorvenirWFiditoNo ratings yet

- P-GP-AC-02Procedimiento Desmontaje de Estructuras V-01Document6 pagesP-GP-AC-02Procedimiento Desmontaje de Estructuras V-01GinoPalaciosNo ratings yet

- Pets - Fabricacion y Montaje de by Pass TK 7 A TK 112 - Rev2Document13 pagesPets - Fabricacion y Montaje de by Pass TK 7 A TK 112 - Rev2Alondra MiriamNo ratings yet

- ERFT 1 HVCC Perdida de Control Vehiculo VPD2018Document1 pageERFT 1 HVCC Perdida de Control Vehiculo VPD2018franciscoNo ratings yet

- Procedimiento de Soldadura Super EstructuraDocument11 pagesProcedimiento de Soldadura Super EstructuraPULP123No ratings yet

- Metrado Apoyo Deslisante ModelDocument1 pageMetrado Apoyo Deslisante ModelPULP123No ratings yet

- Matriz de RastreabilidadDocument1 pageMatriz de RastreabilidadPULP123No ratings yet

- PlanoDocument5 pagesPlanoJOel1234455No ratings yet

- Osg PDFDocument5 pagesOsg PDFRodrigo RibeiroNo ratings yet

- Estudio de Tiempos Rev1Document1 pageEstudio de Tiempos Rev1PULP123No ratings yet

- d476042793eb939b36086911dfbf9191Document12 pagesd476042793eb939b36086911dfbf9191PULP123No ratings yet

- Dimensionado de Roscas UncDocument5 pagesDimensionado de Roscas UncPULP123No ratings yet

- Procedimiento de Soldeo de ClapetasDocument2 pagesProcedimiento de Soldeo de ClapetasPULP123No ratings yet

- Procedimiento de Soldadura Super EstructuraDocument11 pagesProcedimiento de Soldadura Super EstructuraPULP123No ratings yet

- PlanoDocument5 pagesPlanoJOel1234455No ratings yet

- Procedimiento de Armado Arriostramiento y Soldeo de VirolaDocument3 pagesProcedimiento de Armado Arriostramiento y Soldeo de VirolaPULP123No ratings yet

- Procedimiento de Soldadura Elemento HDHCDocument3 pagesProcedimiento de Soldadura Elemento HDHCPULP123No ratings yet

- Calculo de Peso de Soldadura RV 1Document1 pageCalculo de Peso de Soldadura RV 1PULP123No ratings yet

- Procedimientode Emparejadoen Trunion ModificadoDocument5 pagesProcedimientode Emparejadoen Trunion ModificadoPULP123No ratings yet

- Procedimiento de Soldadura Brazos de CpompuertaDocument8 pagesProcedimiento de Soldadura Brazos de CpompuertaPULP123No ratings yet

- Procedimientode Control DimensinonalDocument8 pagesProcedimientode Control DimensinonalPULP123No ratings yet

- Codigo Civil Comentado Tomo V - RemovedDocument3 pagesCodigo Civil Comentado Tomo V - RemovedGonzalo NoriegaNo ratings yet

- Preguntas de Análisis 5 y 6Document2 pagesPreguntas de Análisis 5 y 6Bradhy Saenz100% (2)

- Diseño de Un Sistema de Depuración para Concha Prieta Usando Acido Láctico Como Agente Antimicrobiano PDFDocument95 pagesDiseño de Un Sistema de Depuración para Concha Prieta Usando Acido Láctico Como Agente Antimicrobiano PDFYocelin MorenoNo ratings yet

- Guia para El Manejo de Anticipos Mediante Contrato de Fiducia Mercantil IrrevocableDocument6 pagesGuia para El Manejo de Anticipos Mediante Contrato de Fiducia Mercantil IrrevocableYindy Paola VbNo ratings yet

- MATEMÁTICASDocument2 pagesMATEMÁTICASKty Margaritta MartinezNo ratings yet

- Criterios SNP PDFDocument15 pagesCriterios SNP PDFJuan Carlos García ChávezNo ratings yet

- CAPÍTULO 6 DE LA FISCALÍA GENERAL DE LA NACIÓN Artículo 249Document9 pagesCAPÍTULO 6 DE LA FISCALÍA GENERAL DE LA NACIÓN Artículo 249miguelNo ratings yet

- Actividad No 1 Apoyo Tematicas PDFDocument6 pagesActividad No 1 Apoyo Tematicas PDFLuis VasquezNo ratings yet

- Laboratorio 4 Circuitos IIDocument14 pagesLaboratorio 4 Circuitos IIAbelardo Jozhitoh LokitohNo ratings yet

- Proyectos Informatica PowerDesignerDocument112 pagesProyectos Informatica PowerDesignerDjMemo ElipsisNo ratings yet

- Sopletes CondorDocument17 pagesSopletes Condorosvaldo lopez100% (1)

- Corporacion Andina de FomentoDocument12 pagesCorporacion Andina de FomentoSamuel Ruiz ColloviniNo ratings yet

- Caso II - JUSSPAULETTEDocument3 pagesCaso II - JUSSPAULETTEJUSSPAULNo ratings yet

- Practica 5Document12 pagesPractica 5Mariana CaralampioNo ratings yet

- Animacion de Punto de VentaDocument9 pagesAnimacion de Punto de VentaAngie MedalitNo ratings yet

- Informe Del Proyecto de Central Fittness ChetumalDocument26 pagesInforme Del Proyecto de Central Fittness ChetumalEnrique RosalesNo ratings yet

- Oportunidades de Inversion en El PeruDocument27 pagesOportunidades de Inversion en El PeruJavierRodrigoSarmientoLópezNo ratings yet

- Justo Antes de La Guerra Con Los EsquimalesDocument10 pagesJusto Antes de La Guerra Con Los EsquimalestxungoNo ratings yet

- 2 MT-PER-MA-01 Matriz ICAAS - CorporativoDocument1 page2 MT-PER-MA-01 Matriz ICAAS - CorporativoYesica SanchezNo ratings yet

- Recepcion Harina de SoyaDocument3 pagesRecepcion Harina de Soyaedwin alvaradoNo ratings yet

- Cuentas de Cobro Insumos y Mano de ObraDocument11 pagesCuentas de Cobro Insumos y Mano de Obrayajayra leiton rojasNo ratings yet

- Brochure Cpe Psicología - Visado JFDocument5 pagesBrochure Cpe Psicología - Visado JFFigo GutierrezNo ratings yet

- PvisotestDocument40 pagesPvisotestJose Luis RodriguezNo ratings yet

- Presentacio QoSDocument11 pagesPresentacio QoSRonnyNo ratings yet

- ST334U - Tarea Domiciliaria - 2019IDocument11 pagesST334U - Tarea Domiciliaria - 2019Igeorgio webNo ratings yet

- 59 Estrategias Gestión de ResiduosDocument6 pages59 Estrategias Gestión de ResiduosZetabarri FKNo ratings yet

- Aprender A Pensar CríticamenteDocument3 pagesAprender A Pensar CríticamenteMariram Rb RoblesNo ratings yet

- 3 Trabajo Colaborativo 4plan de Manejo de PlagasDocument20 pages3 Trabajo Colaborativo 4plan de Manejo de PlagasJose Francisco Arce LopezNo ratings yet