Professional Documents

Culture Documents

Imprimir Cuestionario

Uploaded by

LuisAlejandro0 ratings0% found this document useful (0 votes)

83 views27 pagesOriginal Title

imprimir cuestionario.docx

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

83 views27 pagesImprimir Cuestionario

Uploaded by

LuisAlejandroCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 27

Cuestionario tecnologa de los metales

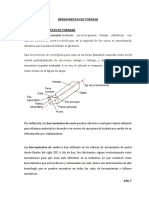

1. Cules son los fundamentos de maquinado

Pieza de trabajo

Herramienta.

Viruta.

Acabado superficial

El refrentado

Fines y esencia del mecanizado en los tornos

2. Trabajos que se hacen con el torno paralelo

Los trabajos caractersticos que se hacen en el torno paralelo son:

- Cilindrado exterior e interior.

- Refrentado.

- Torneado de conos exteriores.

- Troceado y ranurado.

- Otros trabajos de torneado.

- Roscado en el torno.

3. Tipos de cuchillas de torno.

Cuchillas de devastar.

Cuchillas de corte lateral.- De costado.

Cuchillas de interiores.

Cuchillas de trocear.

Cuchillas de forma.

Cuchillas de roscar.

4. El maquinado se puede subdividir en tres procesos principales

torneado, taladrado y fresado.

5. Maquinado de orificios incluye

Mecanizado de Agujeros, el cual incluye taladrado, escariado y mandrinado.

6. Cules son las principales Maquinas escariadoras

Las mquinas para escariar pueden clasificarse como

-prensas escariadoras

-maquinas escariadoras de traccin

-maquinas escariadoras superficiales

-maquinas escariadoras continuas

Tema 2

1. CUALES SON LOS ELEMENTOS QUE CONFORMAN UN CONO

Loa dimetros menor d y mayor D y la distancia L entre los planos, en los cuales se

encuentran las circunferencias con dimetros D y d. El ngulo () se llama ngulo de

inclinacin del cono y el ngulo (2), ngulo del cono.

2. TIPOS DE MAQUINADOS DE SUPERFICIES CONICAS

Maquinado de la superficie cnica con una cuchilla ancha.

Maquinado de la superficie cnica al girar el carrillo superior del carro.

Maquinado de la superficie cnica al desplazar el cabezal mvil.

Maquinado de la superficie cnica empleando dispositivos copiadores durante el

desplazamiento longitudinal.

Maquinado del orificio cnico practicado en un material macizo.

3. PASOS PARA OBTENER UN ORIFICIO CNICO EN UN MATERIAL MACIZO

La pieza bruta se mecaniza previamente (se taladra, se mandrina) y luego se labra

definitivamente (se escaria).

a) orificio acabado con dimetros d y D en la longitud I.

b) orificio cilndrico para el escariado de desbaste.

c) quite del sobre espesor con escariador para desbastar.

d) quite del sobre espesor con escariador semiacabador

4. TIPOS DE ESCARIADORES CONICOS

Para desbastar

semiacabador

acabador

5. TIPOS DE CUCHILLAS PARA MAQUINAR SUPERFICIES PERFILADAS

Cuchillas de aleacin dura para mecanizar aristas huecas y ranuras radiales con

R < 20 mm y R > 20 mm

Cuchillas - Maciza, con sujecin mecnica de la cabeza de cuchilla, de disco

Tema 3

Preguntas Maquinado de Superficies Roscadas.

1. Qu se utiliza para el roscado manual

Se utilizan machos y terrajas.

2. Cules son las etapas para la tecnologa de fabricacin de las piezas tipo

elementos de sujecin?

a) Maquinado antes del roscado (preparacin de la pieza).

b) Maquinado de la superficie roscada.

c) Maquinado de acabado de la superficie roscada en caso de necesitarse.

3. Enumere los elementos de las Roscas

Ncleo

Flancos

Fondo

Cresta

Hilo

Paso

Avance, (a)

Dimetro exterior

ngulo de la rosca ()

Dimetro interior

Dimetro nominal

Profundidad de rosca

Dimetro medio

4. Cite los tipos normales de roscas.

1. Tipo de paso grueso: UNC y NC.

2. Tipos de paso extrafino: UNEF y NEF.

3. Tipos de paso fino: UNF y NF.

4. Tipo de ocho hilos: SN.

5. Serie de doce filetes: 12UN y 12N.

6. Serie de diecisis filetes: 16UN y 16N.

5. Cules son las diferentes posibilidades para el mecanizado de roscas en

agujeros ciegos y pasantes mediante la utilizacin de machos?

Ranura a derechas (ciego).

Ranura recta y entrada larga (pasante).

Ranura recta y entrada corregida (pasante).

Ranura a izquierdas (pasante).

Ranura recta y entrada corta (ciego).

6. Enumere los peines de roscas

Peine recto.

Peine circular.

Terraja de roscado.

7. Porque es preferible utilizar machos y terrajas de laminacin en el roscado?

Porque presentan:

Mejor acabado superficial.

Mayor dureza.

Mayor resistencia a la fatiga.

Mejor precisin en los ajustes.

8. Escriba la clasificacin de cuchillas de filetes mltiples.

Segn el nmero de filetes:

Rosca sencilla o de una sola entrada.

Roscas mltiples o de entrada mltiple.

9. Qu elementos definen una rosca?

Dimetro exterior o nominal. (d)

Dimetro interior o de fondo. (d1)

Dimetro de flanco o medio. (d2)

ngulo de flanco. (a)

Paso. (P)

10. Cules son las condiciones de intercambiabilidad y tolerancias en las roscas?

1. La intercambiabilidad, sin ninguna seleccin, debe estar garantizada.

2. La solidez del vnculo tornillo - tuerca no se debe modificar.

3. Los flancos del filete en contacto deben, cuanto sea posible, apoyar toda su

superficie y para toda la longitud roscada.

11. Qu acabados permite realizar la herramienta de bruido de rodillos?

Permiten realizar bruido de diferentes formas de productos tales como:

Dimetros interiores.

Dimetros exteriores.

Bordes.

superficies cnicas.

superficie forma R.

Superficies esfricas.

12. Cite los procesos abrasivos fijos.

Molienda.

Bruido, supe acabado.

Cinta de acabado, mecanizado cinta abrasiva.

Pulido, cepillado.

Aserrado abrasivos, diamante de corte de alambre.

Lijar.

13. Nombre los procesos abrasivos sueltos.

Pulido.

Flujo de pasta abrasiva.

Molienda Hydro-erosiva.

De corte por chorro de agua.

Chorreado abrasivo.

Mas acabado, cayendo.

o Barril abierto cayendo.

o Vibratorio caer.

o Disco centrfugo caer.

o Barril centrfuga caer.

14. Escriba el proceso de esmerilado.

El esmerilado (pulido) requiere ciertas condiciones:

Fuerza de corte.

Fijacin horizontal del granulo.

Penetracin vertical.

Tema 4

1.- Que se entiende por teora de corte de los metales

. Es el proceso mediante el cual se estudia las regularidades del mecanizado de los

metales, por arranque de viruta o abrasin.

2.-Enumere los tres principios de la teora de corte de los metales

Proceso de formacin de la viruta.

Los fenmenos trmicos que surgen durante el proceso de corte.

Los fenmenos fsicos que acompaan el proceso de corte.

3.-Cual es la generacin de calor durante el proceso de corte de los metales

En la zona de corte se genera el calor de corte. Durante el proceso de corte de los

metales el elemento que ms se calienta es la Viruta con el 75% del calor que se

genera, debido a que sufre deformaciones considerables. La herramienta de corte

recibe hasta un 20 %; la superficie trabajada recibe hasta el 4%, mientras que el

medio ambiente recibe aproximadamente el 1%.

4.-Que se entiende por formacin de la viruta y fenmenos que la acompaan

El corte (formacin de la viruta) es un proceso fsico complicado que se acompaa

de un gran desprendimiento de calor, deformacin del metal, desgaste de la

herramienta cortante y recrecimiento del filo de la cuchilla. El conocimiento de las

regularidades del proceso de corte y de los fenmenos que lo acompaan, permite

dirigir racionalmente este proceso y fabricar las piezas de ms alta calidad, de

forma ms econmica y ms productiva.

5.-Cuales son los distintos tipos de viruta que se forman en el corte de

diferentes materiales

Son tres: larga o continua, cortada, corta o fraccionada.

6.- cuales son los desgastes que presenta la herramienta de corte

Son el desgaste abrasivo, adhesivo, difusivo.

7.-Cual es la Influencia del lquido lubricante enfriador (LLE) sobre el

proceso de corte

El empleo del LLE influye favorablemente sobre el proceso de corte de metales: se

reduce considerablemente el desgaste de la herramienta cortante, se eleva la

calidad de la superficie mecanizada y decrecen los gastos de energa.

8.- Cuales son las fuerzas que actan sobre el proceso de corte

La tangencial Pz, orientada verticalmente hacia abajo, que determina la potencia

que se consume para realizar el movimiento principal de la mquina herramienta

La radial Py, dirigida a lo largo del avance transversal (esta fuerza aparta la

cuchilla y se toma en consideracin para calcular la resistencia mecnica de la

herramienta y del mecanismo de avance transversal de la mquina);

La axial Px, orientada a lo largo del avance longitudinal (esta fuerza trata de

apartar la cuchilla hacia el carro y se toma en consideracin para determinar la

carga admisible sobre la cuchilla y los mecanismos de la mquina durante el

avance longitudinal).

9.- que se entiende por rugosidad de la superficie

En las superficies de las piezas, despus de su maquinado mecnico, siempre

quedan irregularidades. El conjunto de irregularidades as formado se llama

rugosidad de la superficie.

Tema 5

PREGUNTAS DE TECNOLOGIA DE LOS METALES

PARCIAL 3

1. Qu es un ciclo de maquinado?

Se llama ciclo de maquinado al conjunto de desplazamientos de los rganos

funcionales, que se repiten durante el maquinado de cada pieza.

2. Qu es programado de mando?

El programa de mando es un conjunto de rdenes que corresponde a un algoritmo

prefijado de funcionamiento de la mquina para maquinar una pieza determinada.

3. Qu es un portador de programas?

El portador de programa comprende los datos que constituyen el programa de mando.

Como portador de programa se emplea una cinta perforada, una cinta magntica o un

disco magntico.

4. Cules son los sistemas ms difundidos de mando programado de la mquina

herramienta?

Los sistemas ms difundidos de mando programado de la mquina herramienta son

los de mando numrico programado (SMNP) basados en el uso de nmeros para

plantear un programa de desplazamientos de los rganos ejecutivos del torno en el

curso del maquinado.

5. Clasificacin de los SMNP (CNC)?

Los SMNP pueden ser:

SMNP de circuito abierto.

SMNP de circuito cerrado.

SMNP de ajuste automtico (adaptables).

6. Tipos de sistema e mando?

Segn el tipo de informacin, los sistemas de mando programado son:

numricos

no numricos.

7. Qu es un cdigo?

Un cdigo es la designacin convencional de la informacin mediante cifras, nmeros

y letras, necesarios para establecer un programa, trasladarlo al portador y leerlo

correctamente por el SMNP.

8. Requisitos que debe cumplir los cdigos?

El cdigo debe reunir los requisitos siguientes: brevedad, lectura fcil por el hombre

despus de una prctica poco duradera en el uso del cdigo indicado y probabilidad

mnima de error durante la lectura y el registro automticos del cdigo.

9. En los SMNP que sistemas se emplean?

Se emplean los siguientes:

cdigo unidad que se llama tambin cdigo unitario.

El sistema decimal

El sistema de base es B = 10.

El sistema binario de numeracin la base es B = 2.

10. El programa para las mquinas herramientas con MNP en que se seala y se graba?

El programa para las mquinas herramientas con MNP se seala en cintas perforadas o

tarjetas perforadas o bien se graba en cintas magnticas, llamadas portadores de

programa.

11. Tipos de registro de la informacin de mando?

Se distinguen dos tipos de representacin de la informacin de mando:

codificado

descodificado

12. Preparacin de los Programas de mando PM?

La preparacin de los PM en el caso general significa la preparacin y la anotacin en

el portador de programas de instrucciones necesarias para el maquinado, que pueden

leerse y ejecutarse automticamente por el sistema de MNP y la propia mquina

herramienta.

13. Para los SMNP de tipo H22-1M el orden de palabras en un bloque ha de

corresponder a las direcciones aducidas en la tabla 7.

14. La funcin M M000. . . M099 son las instrucciones auxiliares sin emitir la seal la

mquina herramienta acerca del cumplimiento de la instruccin.

Tema 6

Tema 7

Cules son los tipos de cepillo

Cepillos horizontales

Cepillo horizontal:

Cepillos verticales

Cules son las partes principales de una cepilladora

Bancada:

Mesa:

Montantes o columnas:

El puente o gua transversal

Carro:

Cabezal de herramienta:

Cules son los para accionar los cepillos?

Mecnicamente:

Hidrulicamente:

Cules son los Movimientos relativos de una maquina capilladora entre la herramienta

y la pieza?

Movimiento de corte o de trabajo

Movimiento de avance

Movimiento de penetracin

Tipo de trabajo del cepillo

Los cepillos pueden generar escalones, chaflanes, ranuras o canales de formas especiales.

Cules son las partes principales de una mortajadora?

La bancada de fundicin

La columna

El ariete

El portaherramientas

La mesa

La caja de velocidades

Tipos de mortajadoras:

mortajadora ordinaria

mortajadoras punzadoras

mortajadoras sobre prtico

mortajadoras transportables

Las operaciones de la mortajadora son las siguientes:

Planeado de superficies planas.

Rasurados interiores y exteriores.

Estriados.

Contorneados.

Perfilados.

Tallado de dientes rectos.

Los movimientos de trabajo de la mortajadora son:

Movimiento de corte

Movimiento de profundidad de pasada

Cuando se mecaniza con la mortajadora ranuras con herramientas de la

anchura de stas, se considera como movimiento de avance el movimiento

transversal o axial de la pieza.

Cules son los factores que dependen las taladradoras?

Dimetro

Calidad superficial y tolerancia

Material de la pieza

Material de la broca

Longitud del agujero

Condiciones tecnolgicas del mecanizado

Cantidad de agujeros a producir

Sistema de fijacin de la pieza en el taladro

Tipos de mquinas taladradoras

Taladradoras sensitivas

Taladradoras de columnas

Taladradoras radiales

Taladradoras de torreta

Taladradora de husillos mltiples

Centros de mecanizado CNC

PARTES DE UNA MAQUINA TALADRADORA

Tipos de herramientas de una maquina taladradora

Broca helicoidal

Broca no helicoidal

Cules son las operaciones de taladro ms comunes

Taladrado con broca

Avellanado

Escariado

Mecanizado de piezas en mquinas taladradoras comprende lo siguientes

Taladrado, escariado, mandrinado, avellanado, abocardado, perfilado, roscado,

fresado, entre otras.

Operaciones de fresado de superficies de las ms variadas formas son las siguientes:

Planas

Cncavas

Convexas

Combinadas

Ranuradas

Engranajes

Hlices

Fresadora universal

Es la combinacin de una fresa horizontal y una vertical. Tiene un brazo que puede

utilizarse para ubicar fresas en un eje horizontales y un cabezal que permite las fresas

verticales.

La mesa en la fresadora universal puede desplazarse a lo largo de tres

movimientos diferentes:

Movimiento longitudinal

Movimiento transversal

Movimiento vertical

Accesorios de la fresadora universal

Tipos de fresa de la fresadora universal

Elementos de fijacin de una fresadora

Prensa

Bridas

Calzos

Gatos

Escuadras

Fijacin de la fresa a la mquina

Material de las fresas:

Las fresas se construyen generalmente de acero duro al carbono, o bien de

acero rpido o extra rpido.

TIPOS DE FRESAS POR SUS DIENTES.

Las fresas se clasifican en tres grupos:

Fresas con dientes fresados.

Fresas con dientes destalonados

Fresas con dientes postizos.

Operaciones de ajuste de la fresa antes de trabajar

Sujetar la pieza a trabajar

Medir y calibrar

Comprobar el acabado

Limpiar y engrasar

Ajustar protecciones

Dirigir el chorro de lquido refrigerante.

Entre las operaciones de mandrinado que se pueden realizar estn:

Mandrinado de un solo filo

Mandrinado Multi-filo

Mandrinado escalonado

Escariado:

Tema 8

Cules son los factores de mayor importancia que afectan la eficiencia de operacin

de fresado

Son las velocidades de corte, el avance y la profundidad de corte.

Defina la velocidad de corte

Es uno de los factores de mayor importancia que afectan la eficiencia de una operacin

de fresado. La velocidad de corte de un metal se puede definir como la velocidad, en

pies superficiales por minuto (pie/min), o en metros por minuto (m/min) a la cual el

metal se puede maquinar con eficiencia.

Factores al determinar la r/min a las cuales maquinar un metal. Las de mayor

importancia son:

El tipo del material del trabajo.

El material de la fresa.

El dimetro de la fresa. El acabado superficial que se requiere.

La profundidad de corte seleccionada.

La rigidez de la mquina y el montaje de la pieza

AVANCE

El avance de la maquina fresadora puede definirse como la distancia en pulgadas (o

milmetros) por minuto que se mueve la pieza hacia la fresa y es independiente de la

velocidad del usillo.

El avance es la velocidad relativa entre la pieza y la herramienta, es decir, la

velocidad con la que progresa el corte. El avance y el radio de la punta de la

herramienta de corte son los factores ms importantes de los cuales depende

la rugosidad de la superficie obtenida en el fresado.

Factores Que Intervienen En La Velocidad De Avance En Una Maquina Fresadora

1. La profundidad y ancho del corte.

2. El diseo o tipo de fresa.

3. Lo afilado de la fresa.

4. El material de la pieza de trabajo.

5. la resistencia y uniformidad de la pieza de trabajo.

6. El tipo de acabado y precisin requeridos.

7. La potencia y rigidez de la mquina, del dispositivo de sujecin y del arreglo de

sujecin de la herramienta.

Ventajas y desventajas del fresado convencional o ascendente.

Ventajas:

Mayor vida de la herramienta

Son requeridos dispositivos de sujecin menos costosos.

Mejores acabados superficiales.

Menos rupturas de bordes.

Eliminacin ms fcil de la viruta.

Menos necesidades de potencia.

Desventajas:

Este mtodo no se puede utilizar, a menos que la maquina tenga un eliminador

de juego y las cuas de la mesa hayan sido apretadas.

No se puede utilizar para maquinar fundiciones o acero laminado en caliente,

ya que las escamas duras daaran la fresa.

Qu tipo de cortes se debe realizar cuando se desee una superficie lisa exacta.

Corte de desbaste. Deben ser profundos y con fresas helicoidales.

Corte de acabado. Deben ser ligeros con un avance ms fino del desbaste.

Que es la Fuerza De Corte

La fuerza de corte (F

c

) es un parmetro necesario a tener en cuenta para evitar

roturas y deformaciones en la herramienta y en la pieza; y para poder calcular

la potencia necesaria para efectuar un determinado mecanizado.

Este parmetro est en funcin del avance de la herramienta, de la velocidad

de corte, de la maquinabilidad del material, de la dureza del material, de las

caractersticas de la herramienta y del espesor medio de la viruta.

Existen dos tipos principales de dispositivos de fijacin

Las bridas de apriete y las mordazas

Que son y para qu sirven las levas y excntricas en la fresadora.

Dispositivos de fijacin que consisten en una palanca y una base circular con un pivote

excntrico. A medida que la leva se cierra para asegurar, la presin en incremento de la

base excntrica mantiene la pieza de trabajo en su lugar.

Las levas y excntricas son mecanismos que transforman el movimiento circular de un

eje en movimiento rectilneo alternativo.

Para qu sirve los aparatos divisores en la fresadora.

1. Sujetar la pieza durante su maquinado.

2. Permitir realizar una serie de fresados equingulares alrededor de una

circunferencia.

3. Permite ejecutar ranuras helicoidales a lo largo de una superficie cilndrica.

4. Permite trabajar con distintas orientaciones

Mencione otros sistemas de sujecin de las piezas en la fresadora.

1. PERNOS: se montan sobre las ranuras en T de la mesa.

2. CALCES: Son elementos de apoyo, de acero o hierro fundido y mecanizados.

Pueden ser planos escalonados, en V y regulables.

3. GATOS: son elementos de apoyo generalmente de acero, compuestos de un

cuerpo y un tornillo con una contratuerca para bloquearlo. La parte superior

puede ser articulada o fija.

4. ESCUADRAS: son elementos cuyas caras (planas) forman un ngulo de 90

grados.

5. TORNILLO PARALELO: (prensa) con base graduada en grados y giratoria.

6. CONTRAPUNTO: para someter piezas largas, las cuales no se pueden fresar al

aire.

Tema 9

PREGUNTAS

CLASES DE TALLADO DE LEVAS?

La leva de tambor

Leva de disco

Leva de Arqumedes completa.

Leva de espiral de Arqumedes incompleta.

TIPOS DE BROCHADOS?

Brochado interior: agujeros redondos y cuadrados.

Brochado redondo.

Brochado poligonal.

Las brochas planas y cuadradas son utilizadas para crear agujeros lisos y

cuadrados.

Brochado de chaveteras.

Brochado interno: ranuras

Brochado de ranuras

Brochado de ranuras paralelas

Brochado combinado

Brochado de forma

Brochado de superficie

MEDIANTE EL TALLADO DE DIENTES SE OBTIENELOS

SIGUIENTES TIPOS DE ENGRANES?

Engranajes cilndricos con dientes rectos.

Engranajes cilndricos con dientes helicoidales.

Ruedas helicoidales para tornillos sin fin.

Engranajes cnicos con dientes rectos.

Engranajes cnicos con dientes helicoidales.

Engranajes cnicos con dientes hipoides.

Engranajes cilndricos interiores con dientes rectos o helicoidales.

Engranajes cilndricos con dientes bihelicoidales.

TIPOS DE DENTADORAS?

Dentadoras por fresatornillo (Pfauter

Dentadorasmortajadoras (Fellows)

Dentadorasmortajadoras (Maag)

Dentadoras Bilgram

Dentadoras Gleason

Dentadoras por fresatornillo

EL RECTIFICADO REQUIERE COMO MNIMO LA CONJUNCIN DE

TRES MOVIMIENTOS:

El de corte, realizado por la muela; el de avance o alimentacin, realizado

por la pieza y el de penetracin, que casi siempre lo efecta la muela.

TIPOS DE RECTIFICADOS?

Rectificado plano con muela frontal

Rectificado plano con muela tangencial

Rectificado cilndrico exterior

Rectificado cilndrico interior

Rectificado sin centros

Rectificado de perfiles

UN CONO O UN TRONCO DE CONO DE UN CUERPO DE

GENERACIN VIENEN DEFINIDO POR LOS SIGUIENTES

CONCEPTOS?

Dimetro mayor

Dimetro menor

Longitud

ngulo de inclinacin

Conicidad

MTODOS ELECTROFSICAS?

1. Por chisporroteo elctrico.

2. Por impulso de corriente.

3. Al arco elctrico por contacto.

4. Por ultrasonido.

5. Por radiacin.

MTODOS ELECTROQUMICAS?

Decapado electroqumico

Pulido electroqumico

Mecanizado electroqumico dimensional

Mecanizado electroqumico-mecnico

Mecanizado qumico-mecnico

Tema 10

PREGUNTAS

1.- cules son los principales aparatos divisores y sus formulas

SE DIVIDEN EN 2:

DIVISION DIRECTA o SENCILLO

Este sistema de divisin se usa generalmente con los divisores sencillos, para lo cual se vale de un

disco en cuya periferia estn talladas una serie de muescas equidistantes; por lo tanto la divisin

se hace del plato a la pieza

DIVISION INDIRECTA O SIMPLE

En todos los casos de divisin indirecta, el nmero de vueltas y fraccin de vueltas de la

manivela del divisor, se encuentran planteado la operacin en forma de quebrado, de la

siguiente manera:

2.- Defina la formula aparatos divisores giratorios

DIVISION ANGULAR

Para calcular la divisin angular se debe formar un quebrado que tenga por numerador la

cantidad de grados formados por las divisiones y el denominador el resultado de dividir 360

por la constante del divisor as:

3.- Defina aparato de divisin lineal (cremalleras)y su formula

Cuando utilizamos el divisor universal procedemos de la siguiente manera:

Lo primero que hacemos es calcular VM, para lo cual empleamos la siguiente formula:

4.- Cuales son las partes de la fresadora

5.- cuales son los movimientos de la fresadora

MOVIMIENTO DE LA HERRAMIENTA

El principal movimiento de la herramienta es el giro sobre su eje. En algunas fresadoras tambin es

posible variar la inclinacin de la herramienta o incluso prolongar su posicin a lo largo de su eje

de giro. En las fresadoras de puente mvil todos los movimientos los realiza la herramienta

mientras la pieza permanece inmvil.

:

Movimiento de la mesa

Movimiento de longitudinal

Movimiento transversal

Movimiento vertical

7.- cuales son los giros de la fresadora

Giro respecto a un eje longitudinal

Giro respecto a un eje vertical

8.- diga cuales son las partes del husillo

Anillos intermedios

Fresa

Superficies de arrastre

Cono del til

9.- Porque est definida la operacin de planeado:

Tres puntos no alineados.

Una recta y un punto fuera de ella.

Dos lneas paralelas.

Dos lneas que se cortan.

10.- Los planos, en el fresado, son definidos por dos mtodos principales.

Por medio de los dientes frontales de una fresa o un plato de cuclillas al girar alrededor de

un eje perpendicular al plano geomtrico ideal.

Por medio de los dientes de una fresa cilndrica al girar sobre su eje, a la vez que la pieza

se desplaza siguiendo una recta que se mantiene con direccin constante respecto a la

generatriz de la fresa.

11.- de que depende el planeado con fresa frontal

En el fresado frontal, ya sea con fresa integral o con plato de cuchillas, hay que tener muy en

cuenta lo siguiente:

-Material

-Calidad de la mquina

-Posicin de la fresa

-Dimetro de la fresa

12.- Diga cuantas clases de formas de ranurado hay

Ranurado de forma

Ranurado de chaveteros

13 .- el fresado de rboles acanalados con que se realiza

Para grandes series se hace con fresa madre

con fresa de forma

con varias fresas

14.- cuantas clases de acoplamiento de dientes hay

Fresado de dientes rectos

Fresado de dientes triangulares y trapeciales

Cubicaje

15.- cuantas clases de tallado de rueda dentadas hay

Tallado de forma

Tallado por generacin

Formado en frio

Tallado de fresa madre o sin fin

16.- diga cuales son las caractersticas de tallado de rueda dentada

Caractersticas tcnicas talladora engranajes

Mdulo: 12/14

Dimetro engranaje: 500 mm

Recorrido axial: 1000 mm

Curso schift: 220/300 mm

Dimetro fresa de corte: 210 mm

Longitud fresa de corte: 260 mm

Velocidad de giro: 1000 r.p.m.

Chaflanado y redondeado de dientes

Esta operacin se realiza especialmente en los engranajes desplazables de las cajas de velocidad

para facilitar el engrane cuando se produce el cambio de velocidad.

17.- Caractersticas Rueda de tallado de forma.

La herramienta tiene la forma del espacio entre dientes

Baja productividad (proceso lento)

8 cortadores por cada mdulo y ngulo de presin (12Z)

18.- diga los elementos de tallado por generacin

Se realiza el engrane entre dos elementos:

Mayor productividad

1 herramienta por cada mdulo (y ngulo de presin). Se usa para corregir dientes

19.- explique el mtodo de tallado en frio

Mtodo ms reciente:

Usar matrices o dados que ruedan sobre los cuerpos de los engranes

Se dan forma al engrane mediante deformacin pastica

Buena exactitud

Resistencia a la fatiga

Productividad

Desperdicio del material

20.- Cuales son los mtodo de tallado de fresa madre sin fin

FORMA:

Cilndrica

Dientes de hlice seccionados

De una o ms entradas.

Entradas

Productividad y exactitud

Derecha o izquierda

De desbaste o de acabado y precisin

Un poco menor exactitud que la cremallera por lo complicado de la herramienta.

21.- de que se diferencia un engranaje y, diga sus parte principales

En un engranaje se diferencia:

Corona: Que es la parte exterior, donde estn tallados los dientes.

Cubo: la parte central del engranaje, por el que se fija al eje.

Aqu se tratar nicamente las dimensiones de la corona.

Las partes principales que definen una rueda dentada son:

Dimetro primitivo (dp).

Nmero de dientes (z).

Mdulo (m).

Paso circular (p).

22.- como calculamos la longitud de una circunferencia primitiva

Luego:

Esto es:

23.- como calculamos el modulo para una rueda dentada primitiva

Es la relacin entre el dimetro primitivo y el nmero de dientes, y se mide en milmetros:

m = d / Z

Es un indicador del tamao del diente.

Una rueda dentada puede fabricarse con dientes ms anchos o ms estrechos.

24.- diga cuantos tipos de fresas hay para el trabajo de engranes

Fresa en forma de disco para el fresado de dientes de engranes

Dispositivos para el fresado de ranuras en espiral

Fresado con roldadura con cabezal divisor

Fresa para tallar perfiles de engranajes

You might also like

- Preguntas MaquinadoDocument2 pagesPreguntas MaquinadojuanchisNo ratings yet

- Cuestionario 3 Tecnologia de Los MetalesDocument12 pagesCuestionario 3 Tecnologia de Los MetalesJHANDRY JUAN TAPIA SARANGONo ratings yet

- Cuestionario 3 2020 e Tecnologia de Los MetalesDocument14 pagesCuestionario 3 2020 e Tecnologia de Los MetalesBryan Antonio Tandazo YaguanaNo ratings yet

- U8 - Proceso de Mecanizado (INCLUYE U9 10 11 12 13 14)Document179 pagesU8 - Proceso de Mecanizado (INCLUYE U9 10 11 12 13 14)Valentina SaranzNo ratings yet

- Cuestionario 8Document4 pagesCuestionario 8Arturo ContrerasNo ratings yet

- Roscado en Torno Con Terraja Y Machuelo, Torneado Cónco, RefrigerantesDocument12 pagesRoscado en Torno Con Terraja Y Machuelo, Torneado Cónco, Refrigerantesvicente gavidiaNo ratings yet

- Preguntero TM2 (IA) 2022Document6 pagesPreguntero TM2 (IA) 2022Juan Manuel Blanco GensanaNo ratings yet

- CEPILLADODocument11 pagesCEPILLADOJúán Cárlos GarrochambaNo ratings yet

- Procesos de torneado y fresadoDocument16 pagesProcesos de torneado y fresadoJosé Ávila BNo ratings yet

- El Torno y AditamentosDocument33 pagesEl Torno y AditamentosEcdaly AlcaláNo ratings yet

- Cuestionario Tercer Examen - ResueltoDocument27 pagesCuestionario Tercer Examen - ResueltoYordy Sánchez100% (2)

- Lectura 6 Procesos de MaquinadoDocument14 pagesLectura 6 Procesos de Maquinadoビル・スミルノフNo ratings yet

- Mecanizado Con Fresadora de Eje Vertical PDFDocument17 pagesMecanizado Con Fresadora de Eje Vertical PDFFelix Romero CortesNo ratings yet

- Torneado en Seco Insertos SandvikDocument0 pagesTorneado en Seco Insertos SandvikChanel Méndez RamírezNo ratings yet

- Fresadora 1Document15 pagesFresadora 1JuniorHDNo ratings yet

- Tarea 2 Cuestionario de 2da UnidadDocument9 pagesTarea 2 Cuestionario de 2da UnidadRodríguez Patiño Edgar AbrahamNo ratings yet

- Tratamientos SuperficialesDocument33 pagesTratamientos SuperficialesJordan KumulNo ratings yet

- Torno y BrochadoDocument30 pagesTorno y BrochadoJúán Cárlos GarrochambaNo ratings yet

- Conformado de Chapas MetálicasDocument83 pagesConformado de Chapas MetálicascirellioNo ratings yet

- Trabajo Practico Nº1, Gabriel RiosDocument11 pagesTrabajo Practico Nº1, Gabriel RiosMatias SiriNo ratings yet

- Herramientas de Tornear FinalDocument28 pagesHerramientas de Tornear FinalFrancisco OxaNo ratings yet

- Capitulo IV Teoria de Maquinado de Metales Procesos de Manufactura IDocument61 pagesCapitulo IV Teoria de Maquinado de Metales Procesos de Manufactura IFabianAlbertoGameroChàvezNo ratings yet

- TorneadoDocument14 pagesTorneadogiank87No ratings yet

- Guia de Teoria Del Corte y Metales para Las Herramientas de CorteDocument12 pagesGuia de Teoria Del Corte y Metales para Las Herramientas de Cortekekajudi100% (3)

- Procesos Que Provocan Desprendimiento de VirutaDocument23 pagesProcesos Que Provocan Desprendimiento de VirutaJoseiito Jesus DNo ratings yet

- Guia UIII Tecnología MecánicaDocument22 pagesGuia UIII Tecnología MecánicaDennis VillacisNo ratings yet

- Herramentales FIME CNC 2019Document10 pagesHerramentales FIME CNC 2019Luis Fernando Lorenzo HernandezNo ratings yet

- Proceso de Torneado 10Document23 pagesProceso de Torneado 10julzarkNo ratings yet

- Taladrado Luz ClaraDocument10 pagesTaladrado Luz ClaraUriel torres velardeNo ratings yet

- Torneado y fresado procesos de producciónDocument65 pagesTorneado y fresado procesos de producciónRodrigo BordónNo ratings yet

- JJ TeoradelmaquinadodemetalesDocument41 pagesJJ TeoradelmaquinadodemetalesAnthonella AndreinaNo ratings yet

- P2 ManufacturaDocument162 pagesP2 ManufacturaAnthonella UllaguaryNo ratings yet

- Torno Paralelo UniversalDocument53 pagesTorno Paralelo UniversalYo Argelin CruzNo ratings yet

- Procesos de Manufactura Por Arranque de VirutaDocument256 pagesProcesos de Manufactura Por Arranque de VirutaHerzon Gustavo Perez LermaNo ratings yet

- Conformado de materiales con y sin arranque de virutaDocument16 pagesConformado de materiales con y sin arranque de virutaSthiden Sanabria ChaconNo ratings yet

- Informe Tecnico Procesos de ManufacturaDocument3 pagesInforme Tecnico Procesos de ManufacturaMarcos Paez Salcedo0% (2)

- Maquinado de MetalesDocument57 pagesMaquinado de MetalesJairo Alejandro Martinez Marin100% (2)

- 6-Practica Maquinas Herramientas (Torno)Document2 pages6-Practica Maquinas Herramientas (Torno)Lupita MNo ratings yet

- 4.1-Fundamentos de Mecanizado de MetalesDocument39 pages4.1-Fundamentos de Mecanizado de MetalesCynthia BuitronNo ratings yet

- Preguntas de Maquinado Suarez JuanDocument3 pagesPreguntas de Maquinado Suarez JuanjuanchisNo ratings yet

- Mecanizado (Documento)Document34 pagesMecanizado (Documento)Brian MuñozNo ratings yet

- Practica 9 MetalisteríaDocument6 pagesPractica 9 MetalisteríaMajo MedelNo ratings yet

- Proceso de Maquinado TorneadoDocument34 pagesProceso de Maquinado TorneadoAlejandro MartinezNo ratings yet

- FI Tema 3 Programacion CNC PDFDocument85 pagesFI Tema 3 Programacion CNC PDFSergio Quispe RodríguezNo ratings yet

- Cuestionario Unidad 2Document7 pagesCuestionario Unidad 2Basoria sandoval Luis albertoNo ratings yet

- Maquinado y desprendimiento de virutaDocument12 pagesMaquinado y desprendimiento de virutaAngel VazquezNo ratings yet

- Fr1 - Maquina HerramientaDocument3 pagesFr1 - Maquina HerramientaMATHIAS 666No ratings yet

- S11.s1 y 2 Tecnología de MecanizadoDocument81 pagesS11.s1 y 2 Tecnología de MecanizadoAlexandra Fernandez BejaranoNo ratings yet

- Tarea de FresaDocument16 pagesTarea de FresaLuis Reyes Meregildo67% (24)

- Bga 2022Document38 pagesBga 2022Sheyla Najari Hinostroza MaximilianoNo ratings yet

- Procesos de TorneadoDocument23 pagesProcesos de TorneadoBeyker Quispe AguirreNo ratings yet

- Práctica de Torno - Cilindrado y RefrentadoDocument5 pagesPráctica de Torno - Cilindrado y RefrentadoJennifferElisabhet Guaman GarateNo ratings yet

- Guia Del Lab 6 PDFDocument44 pagesGuia Del Lab 6 PDFbarbara peña llanosNo ratings yet

- Herramientas y Procesos en TornoDocument23 pagesHerramientas y Procesos en TornoAlonso FloresNo ratings yet

- TEMA 1 Ejercicios ResueltosDocument12 pagesTEMA 1 Ejercicios ResueltosKelly RamonNo ratings yet

- Articulo Proceso de FresadoDocument7 pagesArticulo Proceso de Fresadojhonsuarez100% (2)

- El Torno y AditamentosDocument44 pagesEl Torno y AditamentosJUlioHernadezNo ratings yet

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209From EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209No ratings yet

- UF1213 - Técnicas de mecanizado y metrologíaFrom EverandUF1213 - Técnicas de mecanizado y metrologíaRating: 4 out of 5 stars4/5 (5)

- Problemas en Instalaciones DomiciliariasDocument21 pagesProblemas en Instalaciones DomiciliariasLuisAlejandroNo ratings yet

- Estructuras de Cables 02Document179 pagesEstructuras de Cables 02Reisen80No ratings yet

- Reglamento Interno de Seguridad y Salud en El TrabajoDocument2 pagesReglamento Interno de Seguridad y Salud en El TrabajoLuisAlejandroNo ratings yet

- AsdasdasDocument10 pagesAsdasdasLuisAlejandroNo ratings yet

- Scada HidroeletricaDocument10 pagesScada Hidroeletricafaleaga50% (2)

- Nuevo Documento de Microsoft Office WordDocument24 pagesNuevo Documento de Microsoft Office WordLuisAlejandroNo ratings yet

- Antep Roy EctoDocument20 pagesAntep Roy EctoLuisAlejandroNo ratings yet

- English Grammar Guide from Colegio Concertado Ntra. Sra. de la ProvidenciaDocument27 pagesEnglish Grammar Guide from Colegio Concertado Ntra. Sra. de la ProvidenciaJose Andres Martinez Garcia100% (2)

- Diseno y Construccion de Puentes en GuaduaDocument16 pagesDiseno y Construccion de Puentes en GuaduaLuisAlejandroNo ratings yet

- Notas de Socavación UJATDocument77 pagesNotas de Socavación UJATjulio cesar de la cruzNo ratings yet

- Etapa Pre MetalúrgicaDocument9 pagesEtapa Pre Metalúrgicagustavo doloriega floresNo ratings yet

- C3, C4 y CamDocument9 pagesC3, C4 y CamsuarezNo ratings yet

- Matematicas Resueltos (Soluciones) Derivadas 2º Bachillerato Opción B-COUDocument52 pagesMatematicas Resueltos (Soluciones) Derivadas 2º Bachillerato Opción B-COUmanuel_valle_4100% (5)

- Informe # 3 Modulacion AmDocument4 pagesInforme # 3 Modulacion AmanderelelectronicNo ratings yet

- Funciones Oxigenadas Cta 3eroDocument28 pagesFunciones Oxigenadas Cta 3eroJosé Muñoz Garcia100% (1)

- Fundamentos MOTORES Diesel Guayabal 2009Document20 pagesFundamentos MOTORES Diesel Guayabal 2009JESSNo ratings yet

- Flujograma FBDocument1 pageFlujograma FBMaria LagunaNo ratings yet

- Jabón Canela Procesos IIDocument57 pagesJabón Canela Procesos IIYul Untiveros SocaNo ratings yet

- Condensación estática y matrices de rigidez de barras desconectadasDocument5 pagesCondensación estática y matrices de rigidez de barras desconectadasAlex Manchay LopezNo ratings yet

- ElectrostáticaDocument4 pagesElectrostáticaBonitzuZTNo ratings yet

- Apuntes Maquinas Hidraulicas UNEDDocument100 pagesApuntes Maquinas Hidraulicas UNEDlitosgallo100% (2)

- GlucosaDocument5 pagesGlucosaAdonayDecoracionesNo ratings yet

- Tabulación de Centros InstantaneosDocument50 pagesTabulación de Centros InstantaneosmijachuNo ratings yet

- Estructuras hidráulicas: Túneles y secciones para conducción de aguaDocument35 pagesEstructuras hidráulicas: Túneles y secciones para conducción de aguaHyerson Febrero sarsuriNo ratings yet

- Actividad Formativa)Document17 pagesActividad Formativa)Jorge Alex Jimenez MillaNo ratings yet

- Lab Lodos - DesbloqueadoDocument246 pagesLab Lodos - DesbloqueadoLuis NavarroNo ratings yet

- Aspectos TeoricosDocument4 pagesAspectos TeoricosjorgeNo ratings yet

- Construcción antena Ringo 11mDocument4 pagesConstrucción antena Ringo 11mKarla LpNo ratings yet

- Blaise PascalDocument3 pagesBlaise PascalMisael Chacon Sanchez100% (1)

- 3 Turbina FrancisDocument8 pages3 Turbina FrancisErickAlvarez100% (1)

- Refrigerante Power PointDocument6 pagesRefrigerante Power PointwilsonNo ratings yet

- Fisicateoria de SegundoDocument10 pagesFisicateoria de SegundoBLNKBIANCHI100% (1)

- 3 Diseño de Vigas T - OriginalDocument16 pages3 Diseño de Vigas T - OriginalChristopher PedrazaNo ratings yet

- NCH 430 E PDFDocument39 pagesNCH 430 E PDFfer_aranditaNo ratings yet

- Clase 6 Teoria Del Orbital MolecularDocument22 pagesClase 6 Teoria Del Orbital MolecularMiZhellRubyContrErazSalaZarNo ratings yet

- Cómo elaborar un informe de investigación según normas APADocument28 pagesCómo elaborar un informe de investigación según normas APAGino Marcello Jiménez100% (1)

- Límites, Continuidad, Derivadas y Aplicaciones.Document40 pagesLímites, Continuidad, Derivadas y Aplicaciones.Sunmin WoonNo ratings yet

- Distribucion e PlantaDocument33 pagesDistribucion e PlantaMargory Pierina Goicochea SuelpresNo ratings yet

- Introduccion Al Modelado de SistemasDocument15 pagesIntroduccion Al Modelado de SistemasJose Giovanni GfNo ratings yet