Professional Documents

Culture Documents

Protección Ambiental Metalúrgica PDF

Uploaded by

folkent000 ratings0% found this document useful (0 votes)

53 views9 pagesOriginal Title

Protección Ambiental Metalúrgica.pdf

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

53 views9 pagesProtección Ambiental Metalúrgica PDF

Uploaded by

folkent00Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 9

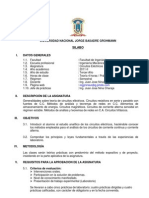

Proteccin Ambiental con Rentabilidad en la Industria Metalrgica

lvarez Tohalino, Vctor

Ing. Qumico, profesor principal de la Facultad de Ingeniera de Procesos, Universidad

Nacional de San Agustn de Arequipa. Per

vtohalino@unsa.edu.pe.

Flores Chvez, Pedro

Ing. Metalurgista, jefe de planta Empresa Minera El Puma, Arequipa. Per

peflorespe@yahoo.com

Ramrez Benavente, Andrs

Ing. Qumico, supervisor de planta Empresa Minera El Puma, Arequipa. Per.

arabeaqp@hotmail.com

ABSTRACT

The metallurgical industry generates great

amounts of solid, liquid and gaseous wastes. Many

of these residues are harmful to human health and

environment. Because the public has become more

interested to environment facts, the metallurgical

wastes disposal is under closer supervision of

authorities, organizations and media. Wastes must

be handled and transported through longer

distances. Stricter legislations compel the treatment

of the wastes prior to disposal. All these operations

are carried out at higher costs.

Facing this scenario, the companies have

conceived strategies to treat residues: 1) recycle

them into the same metallurgical circuit, 2)

transform them into a commercial product. A brief

examination of both philosophies is made in this

paper. The areas selected for this article are two

typical metallurgical industries: Iron and Copper.

These trends will be a hallmark in the development

of the extractive metallurgy in the future.

RESUMEN

La industria metalrgica genera grandes

cantidades de deshechos slidos, lquidos y

gaseosos. Muchos de estos residuos son nocivos

para la salud humana y el medio ambiente. Debido

a que la poblacin es cada vez ms sensible a los

efectos ambientales, la disposicin de deshechos

metalrgicos, est bajo estrecha supervisin de las

autoridades, organizaciones y la prensa. Los

residuos deben ser manipulados y transportados a

distancias cada vez mayores. Legislaciones ms

estrictas obligan al tratamiento de los deshechos

previo a su descarte. Estas operaciones son

efectuadas con costos cada vez ms altos.

Frente a esta situacin, las compaas han

concebido estrategias para tratar los desechos: 1)

Reciclarlos dentro del mismo circuito metalrgico 2)

transformarlos en productos comerciales. En este

artculo se hace una breve revisin de ambas

filosofas. Las reas seleccionadas para este

trabajo son dos tpicas industrias metalrgicas: El

Hierro y el Cobre. Estas tendencias marcaran

pautas en el futuro desarrollo de la metalurgia

extractiva.

INTRODUCCION

La industria metalrgica est cada vez sujeta a

normas ambientales ms estrictas. Los niveles de

contaminacin permisibles son motivo de constante

revisin por parte de autoridades y organizaciones

no gubernamentales.

En el caso de deshechos slidos, estos deben

que ser transportados a distancias cada vez

mayores y en muchos casos las normas

ambientales exigen que estos sean procesados

antes de ser depositados en los lugares

previamente seleccionados

En el caso de deshechos o emisiones gaseosas

las normas son quiz ms exigentes. Los equipos

para captar las emisiones gaseosas son de costo

de inversin y operacin alto. Las partculas slidas

captadas llegan a acumularse en cantidades que

requieren equipo de transporte hasta botaderos

adecuados.

La industria del hierro y del cobre son dos

ejemplos de industrias metalrgicas de gran escala

que enfrentan estos problemas. El costo de

tratamiento de deshechos cuyo destino final es un

botadero, afectan la rentabilidad de la empresa y

aumentan en gran medida los tiempos de retorno

del capital.

En los siguientes prrafos se hace una

descripcin de las tecnologas empleadas y

propuestas por estas industrias para tratar los

deshechos slidos y gaseosos, de tal forma que

estas operaciones generen valores agregados con

efectos mnimos al medio ambiente. Estas

tecnologas muestran la tendencia de la metalurgia

para los prximos aos.

INDUSTRIA DEL HIERRO Y ACERO

En la industria del hierro y acero el deshecho

principal lo representan los residuos slidos. En

una planta siderrgica integrada con etapa de

sinterizacin se producen 20 Kg. de deshecho

slido por cada tonelada de acero producido. En las

plantas integradas sin etapa de sinterizacin la cifra

sube a 80 Kg. de deshecho slido por tonelada de

acero producido

(1)

.

En el ao 2004 la produccin mundial de acero

super los mil millones de toneladas mtricas. Esta

cifra es ampliamente superior al tonelaje producido

de todos los dems metales juntos en ese mismo

ao. Estos nmeros nos dan una idea de la

cantidad total de deshechos generados por esta

industria.

Tabla 1: Desechos siderrgicos en las diferentes

etapas de fabricacin del acero.

La tabla 1 nos muestra los residuos generados

directa o indirectamente durante las distintas

etapas de la fabricacin de acero. Durante las

operaciones metalrgicas se generan gran cantidad

de residuos de tamao relativamente grueso que

pueden ser recirculados directamente al proceso.

No obstante, la mayor fraccin de deshechos

corresponde a polvos finos los que son captados en

sistemas de limpieza de alta eficiencia. Finos

metalizados son generados en los procesos de

reduccin directa (reduccin de mineral de hierro

con gas natural por ejemplo) en todas sus

variantes.

Una fuente considerable de deshechos tales

como escamillas, lodos y soluciones contaminadas

se producen en las operaciones de moldeo, colada

continua, laminacin y en los procesos de acabado

(recocido, decapado y galvanizado).

Las aguas residuales (agua para enfriamiento

directo), soluciones cidas de las operaciones de

acabado as como refractarios gastados tambin se

consideran deshechos siderrgicos.

La mayora de las plantas siderrgicas operan

cerca de grandes ncleos urbanos cuyas

poblaciones son cada vez mas reticentes a permitir

la disposicin de deshechos siderrgicos. El

aumento de la poblacin y la necesidad de vivienda

elevan los costos de los terrenos.

Por otro lado, el costo de transporte y de

manipulacin de estos materiales a distancias cada

vez mayores, es cada vez mas elevado. El

almacenamiento de los residuos en muchas

ciudades es frecuentemente restringido y en

algunas comunidades simplemente no es permitido.

Esta situacin ha llevado a crear un nuevo

concepto en la filosofa del tratamiento y

manipulacin de los deshechos siderrgicos

denominada fabricacin de acero con nivel de

deshechos cero (zero-waste steelmaking)

(1)

. Esta

nueva propuesta considera los siguientes aspectos:

Tratamiento de todos los residuos generados

en las etapas de fabricacin del hierro y acero.

Evitar que los efectos laterales del reciclado de

deshechos, afecte la calidad del acero y la

productividad.

No incrementar el nivel de emisiones gaseosas

a la atmsfera.

Mejores rendimientos de las materias primas y

ptima utilizacin de la energa.

La tecnologa de fabricacin de acero con nivel

de deshechos cero (zero-waste steelmaking) tiene

como objetivo reciclar la mayora de estos residuos

dentro del mismo ciclo de fabricacin del acero.

Esto es posible debido a que estos materiales

tienen altos contenidos de hierro. Por ejemplo, los

finos de convertidor LD tiene una ley de 68% de Fe.

Esto es, solo 10% inferior a un concentrado de

hierro

(2)

.

No obstante debido a que los deshechos estn

sometidos a diversos grados de oxidacin, estos

deben volver a ser reducidos para que puedan ser

reciclados sin afectar la calidad de la produccin

Planta Unidad Materiales

Beneficio de

Mineral

Clasificacin

Planta de

pellets

Finos de

mineral

Lodos

Obtencin de

hierro lquido

Alto horno

Reduccin

directa

Finos, lodos,

polvos

metalizados

Obtencin de

acero lquido

Horno elctrico

de arco

Convertidor

Finos, trozos

metlicos

Ladrillos

gastados

Colada y moldeo Colada

continua

Laminilla

Laminado Laminadores Laminilla y

lodos

Procesos de

acabado

Recocido,

decapado

galvanizado

Lodos cidos

Los deshechos no contaminantes restantes se

destinan a otras industrias. El caso ms tpico es el

de los finos que contienen xido de zinc que

pueden ser vendidos a una planta pirometalrgica

de zinc. El mismo destino tienen los finos que

contienen xidos de plomo.

Las escorias no lixiviables son generalmente

vendidas a las fbricas de cemento y a las firmas

constructoras de caminos. Numerosas

investigaciones han demostrado que las escorias

siderrgicas son absolutamente inofensivas desde

el punto de vista ecolgico y son inertes al agua.

Esto permite que las escorias siderrgicas sean un

material conveniente para la construccin de

diques, presas y canalizaciones para la circulacin

de agua.

Como ya se mencion, el transporte de los

deshechos siderrgicos a distancias cada vez

mayores se traduce en componentes de costo cada

vez ms altos. Ante esta situacin la alternativa de

reciclar estos residuos es concreta a condicin de

que estas operaciones no generen contaminacin y

tengan costos bajos de inversin y operacin.

En las siguientes lneas se va a presentar

algunos procesos, de los varios existentes en el

mercado, que cumplen con la tarea de reciclar

deshechos siderrgicos con los requisitos

imprescindibles de metalurgia limpia y bajos costos,

de acuerdo con las premisas de la fabricacin de

acero con nivel de deshechos cero.

Tecnologa del Horno de Hogar Rotatorio

Este proceso es propuesto por la firma SMS

Demag AG (Alemania). Esta alternativa consiste en

la produccin de hierro esponja a partir de los

deshechos, por medio de un horno de hogar

rotatorio

(1)

. La figura 1 muestra un diagrama del

proceso.

La primera etapa consiste en la mezcla de los

residuos finos con carbn en partculas finas para

producir pellets con dimetros en el rango de 9-15

mm. Un dispositivo especial de transporte conduce

los pellets al horno formando una capa de 18-22

mm de espesor.

El tiempo de permanencia de los pellets dentro

del horno vara de 10 a 18 minutos y es funcin de

los requerimientos de la planta a donde se va a

reciclar. La temperatura mxima de proceso, en la

zona de reduccin, es de 1350C. El producto

obtenido es hierro esponja slido denominado DRI

(Direct Reduction Iron).

El contenido de carbono en el hierro esponja

producido en el horno de hogar rotatorio, puede

ser ajustado en el rango de 0.5-5%, dependiendo

de los parmetros de operacin del horno y de las

caractersticas de la mezcla. El grado de

metalizacin del DRI es de 75-94%.

Figura 1: Tecnologa basada en el horno de hogar

rotatorio. (Reimpreso con autorizacin de SMS

Demag AG).

El horno de Hogar rotatorio est conectado a un

sistema colector de gases en donde es posible

recuperar los finos de xido de zinc y de xido de

plomo para ser destinado a las fundiciones

respectivas.

Este proceso es una solucin, al problema de

reciclaje, para plantas integradas basadas en altos

hornos. El hierro esponja producido puede ser

utilizado para alimentar al alto horno, convertidor u

horno cuchara. La prctica ha determinado que el

mejor uso es reciclar este hierro esponja al alto

horno.

La tecnologa del horno rotatorio es una opcin

conveniente y rentable cuando la cantidad de

deshechos a procesar est por encima de las

100000 TM/ao.

Tecnologa RedSmelt / Inmetco

Concebido como el proceso Inmetco, el principio

y la aplicacin industrial de esta tecnologa fue

establecida en los aos 80 en los laboratorios de

investigacin de la firma INCO Ltd. El proceso fue

desarrollado para captar el hierro, nquel y cromo

de los deshechos metlicos. Despus de resultados

exitosos, se instal una planta comercial en

Ellwood City (PA, USA) en 1978. Esta instalacin

produce acero inoxidable desde hace ms de 25

aos

(1)

.

La figura 2 ilustra un diagrama de este proceso.

Las dos primeras etapas corresponden a la

tecnologa del horno de hogar rotatorio. Este

reactor est conectado a un horno de arco

sumergido (HAS) que funde el hierro esponja para

obtener arrabio y una escoria.

El hierro esponja o hierro de reduccin directa

(DRI) a 800-1000C, proveniente del horno de

hogar rotatorio, es alimentado al horno de arco

sumergido (HAS) en forma continua desde el techo

del horno.

Figura 2: Proceso RedSmelt/Inmetco (Reimpreso

con autorizacin de SMS Demag AG).

El HAS tiene tres electrodos sumergidos en la

escoria. La corriente elctrica que fluye a travs de

la escoria es convertida en calor por el efecto Joule

(la escoria trabaja como resistencia). La escoria

recibe calor adicional del arco elctrico.

La solera del HAS est permanentemente con

metal lquido cubierto de escoria. El arrabio sale del

horno a una temperatura de 1450C y se le extrae

cada 1 o 2 horas. La escoria se retira por una

piquera separada, con intervalos de tiempo que

dependen de la relacin escoria/metal.

El horno de arco sumergido es capaz de fundir

pedazos de metal solidificado, bloques de escoria y

otros deshechos sin partir. Este material es cargado

por una abertura especial en el techo del horno.

El proceso RedSmelt/Inmetco es adecuado para

plantas que requieran fuentes adicionales de metal

lquido tales como instalaciones integradas con alto

horno y con hornos elctricos. El arrabio producido

en el HAS es enviado a los hornos elctricos. La

prctica moderna de la produccin de acero en

horno elctrico promueve el uso de arrabio para

mejorar la calidad de su produccin.

Este proceso es rentable cuando los volmenes

de deshechos a tratar estn en el rango de 300 000

TM/ao. La capacidad de una unidad RedSmelt

puede alcanzar hasta los 500 000 TM/ao de

deshechos.

Una modificacin de la tecnologa

RedSmelt/Inmentco considera el reemplazo del

horno de arco sumergido por un horno basado en

oxgeno/carbono. Este horno se le denomina NST

(New Smelting Technology). Este variante es

adecuada para lugares en donde los costos de

energa elctrica son elevados. La Figura 3 ilustra

la configuracin de este proceso

Las firmas Lucchini y SMS Demag van a probar

este nuevo equipo en una unidad piloto en

Piombino (Italia). El horno NST tiene como objetivo

suministrar energa de fusin a menores costos que

su contraparte elctrica y est proyectado para

generar combustible destinado al horno de hogar

rotatorio dentro del mismo circuito.

Figura 3: Proceso RedSmelt NST (Reimpreso con

autorizacin de SMS Demag AG).

Tecnologa del Horno de Cuba

Este proceso ha sido desarrollado por la firma

ThyssenKrupp Stahl (Alemania). Su operacin se

basa en un horno de cuba, alimentado de

deshechos previamente procesados, al que se le

inyecta aire con oxgeno. Desde el ao 2004, un

horno de este tipo opera en Duisburg-Hamborn

(Alemania)

(2)

. La figura 4 presenta un diagrama de

este proceso

(2)

.

Figura 4: Proceso basado en Horno de Cuba

(Reimpreso con autorizacin de ThyssenKrupp

Steel AG y MPT International).

Los finos y lodos de deshecho son mezclados

con finos de coque, agua, ligantes minerales y otros

aditivos para producir una masa homognea. En

una prensa vibratoria esta masa homognea es

transformada en hexgonos slidos, tal como se

aprecia en la figura 5. Este material es un

aglomerado autoreductor. Toda esta operacin

tiene lugar a temperatura ambiente.

En un alto horno convencional el carbn

contenido en el coque produce la reduccin de los

xidos de hierro. En el horno de cuba esta reaccin

tiene lugar dentro de cada pellet hexagonal. Cada

uno de estos trabaja como una pequea planta de

energa. Cuando se alcanza la temperatura

adecuada cada pellet hexagonal experimenta el

inicio de una serie compleja de reacciones.

Figura 5: Pellets hexagonales (Reimpreso con

autorizacin de ThyssenKrupp Steel AG y MPT

International).

Esto es posible debido a la presencia de finos

de coque en la masa del pellet y al carbn

contenido en los residuos. Una condicin esencial

es que la reduccin tenga lugar de manera

controlada en el que los pellets hexagonales sean

consumidos por el proceso de reduccin sin

obstruir la circulacin de la mezcla aire-oxgeno por

el interior de cada pellet. Si esto no se evita, existe

el riesgo de que los pellets hexagonales revienten

al aumentar la temperatura.

Por esta razn, es necesario encontrar los

procedimientos y dosificaciones ptimas en la

fabricacin de los pellets hexagonales teniendo en

cuenta la diversidad de la procedencia de los

deshechos. Adicionalmente a los pellets, el horno

de cuba es cargado con residuos de escoria que

contienen hierro, coque y grava.

El horno de cuba actualmente en operacin

tiene una altura de 10 metros. La temperatura de

operacin vara desde 250C, en la parte superior

del horno, llegando hasta 2250C en el fondo. El

aire se inyecta a 620C a razn de 30 000 m

3

/h. El

oxgeno es introducido a razn de 3500 m

3

/h.

El arrabio sale a una temperatura de 1510C y

es extrado cada dos horas. La produccin de

arrabio del horno de cuba est en el rango de 35-65

toneladas por hora y est destinado para ser

reciclado en los convertidores. La cantidad de

escoria producida es de 15-30 TM/h.

La tecnologa del horno de cuba forma parte de

una planta integrada con altos hornos. Puede

producir 170 000 TM/ao de arrabio a partir de 260

000 TM/ao de deshechos. Antes de la puesta en

operacin de este proceso de reciclado la mayor

parte de estos residuos eran trasladados a

botaderos con grandes costos

(3)

.

Proceso Ilserv

Los anteriores procesos son adecuados para

plantas en donde exista generacin de deshechos

por encima de 100 000 TM/ao. Pero tambin

existen aceras que fabrican aceros especiales,

pero su generacin de residuos no llega a esta

cantidad

(4)

.

El proceso Ilserv es una alternativa basada en la

tecnologa del arco de plasma con capacidad para

tratar hasta 20 000 TM/ao de residuos

provenientes de plantas que operan con hornos

elctricos de arco. Este proceso ha sido

desarrollado por Acciai Speciali Terni junto con

Multiserv de Hasco Corporation.

La figura 6 ilustra el circuito de reciclado del

proceso Ilserv. La alimentacin al horno consiste de

una mezcla de residuos, carbn y fundentes los

que son introducidos por el techo del horno. Los

polvos finos provenientes de la produccin de

aceros especiales contienen xidos de hierro, MgO,

ZnO, CdO, SiO

2

, y NiO.

Figura 6: Proceso Ilserv (Reimpreso con

autorizacin de Acciai Speciali Terni y MPT Intern).

El arco de plasma es generado por un electrodo

de grafito alimentado por una unidad de potencia

de 7MW cc. de hasta 20 000 A. El electrodo tiene

un agujero axial por donde el nitrgeno es

introducido para producir el arco de plasma

(4)

.

Un sistema de filtracin recupera los xidos de Zn,

Pb y Cd y otras partculas slidas. Los productos

del proceso Ilserv son:

Una ferroaleacin conteniendo Cr, Ni y Mn que

es reintroducida al ciclo de produccin a travs

del horno elctrico.

Una escoria inerte.

Finos de xidos de metales voltiles (Polvo

Ilserv)

El polvo Ilserv es posteriormente tratado en una

planta de lixiviacin con agua para eliminar

elementos alcalinos como Na y K y adems cloro y

azufre, con la finalidad de aumentar el valor

comercial de estos polvos. El proceso Ilserv es

tambin adecuado para tratar finos procedentes de

la fabricacin de aceros al carbono

(4)

.

Proceso Ezinex

Este proceso ha sido desarrollado por Engitech

Impianti (Italia). Es un tratamiento hidrometalrgico

basado en la extraccin selectiva de metales

pesados con deposicin de zinc en los ctodos a

travs de una electrlisis de cido clorhdrico. Una

unidad de produccin, perteneciente al grupo Pittini,

con capacidad para tratar hasta 10 000 TM/ao de

finos provenientes de hornos elctricos de arco se

encuentra actualmente en operacin en Ferriere

Nord (Italia)

(4)

.

Figura 7: Proceso de Absorcin en agua.

INDUSTRIA DEL COBRE

En la pirometalurgia de concentrados de cobre

el problema principal est constituido por las

emisiones gaseosas conteniendo SO

2

. Los gases

generados contienen SO

2

en proporciones bastante

diluidas y deben ser sometidos a un tratamiento

para elevar su concentracin y posterior

tratamiento.

Los procesos con los que se tratan los

deshechos gaseosos, usados actualmente captan

solo hasta un 85% de las emisiones sulfurosas

generadas. Previamente, los gases deben pasar

por un costoso proceso de concentracin de SO

2

antes de ser procesados.

Se han propuesto nuevas alternativas a este

problema

(5)

. Estas se basan en los procesos de

absorcin, adsorcin y oxidacin cataltica. A

continuacin se har una breve revisin de algunos

de ellos.

Absorcin en agua

Este proceso usa el agua como medio de

absorcin de SO

2

. En algunas variantes de este

proceso se aaden reactivos para mejorar el nivel

de absorcin o se usa agua de mar ya que la sal

promueve la disolucin de SO

2

.

La desorcin de SO

2

se hace por medio de

calentamiento de la solucin cargada o en

reactores a presiones por debajo de la presin

atmosfrica. El gas desorbido y con alta

concentracin de SO

2

es enviado a la planta de

cido. El agua es sometida a enfriamiento y

enviada nuevamente a la etapa de absorcin. La

figura 7 muestra un esquema de este proceso.

Proceso Pittsburg Energy Technology Center

Este proceso fue desarrollado por Yeh y

colaboradores el ao de 1985. En el proceso el

xido de cobre, impregnado en esferas de almina,

reacciona con el SO

2

para formar sulfato de cobre

segn la reaccin

CuO + SO

2

+ O

2

CuSO

4

Por medio de la descomposicin trmica del

sulfato de cobre, usando metano como

combustible, se obtienen gases concentrados de

SO

2

adecuado para la produccin de cido

sulfrico:

CuSO

4

+ CH

4

Cu + SO

2

+ CO

2

+ H

2

O

El cobre impregnado en la almina se oxida

nuevamente y queda listo para reaccionar con los

gases diluidos de SO

2

:

Cu + O

2

CuO

Para promover el contacto entre el gas y las

esferas de almina este proceso tiene lugar en un

reactor de lecho fluidizado. La figura 8 muestra la

configuracin de este proceso. Esta tecnologa

presenta bastantes innovaciones.

Proceso Showa Denko

El escenario tradicional en el tratamiento de

emisiones gaseosas diluidas de SO

2

es la

transformacin de estos gases concentrados en

cido sulfrico. Este compuesto qumico es usado

por empresas mineras dedicadas a la

hidrometalurgia del cobre y otros metales y por

varios sectores de la industria.

Figura 8: Proceso de concentracin de SO

2

con

almina activada.

No obstante, no es difcil imaginar una

produccin de cido sulfrico ms all de las

necesidades de los usuarios originando excedentes

que deben ser almacenados con los costos que

esto significa. Como alternativa existen procesos

para tratar los gases de SO

2

cuyos productos

finales no involucran al cido sulfrico.

En los procesos de absorcin en soluciones

amoniacales, el amonaco en solucin es

extensamente usado para la absorcin y

neutralizacin de gases con bajas concentraciones

de SO

2

. Su alcalinidad neutraliza rpidamente al

SO

2

y al mismo tiempo permite la regeneracin del

reactivo.

En el proceso Showa Denko el SO

2

es

absorbido en solucin de amonaco para formar

bisulfito de amonio de acuerdo a las siguientes

reacciones:

2NH

4

OH + SO

2

(NH

4

)

2

SO

3

+ H

2

O

(NH4)

2

SO

3

+ SO

2

+ H

2

O 2NH

4

HSO

3

Las bajas temperaturas y bajas concentraciones

de SO

2

en solucin favorecen la absorcin de SO

2

.

Por otro lado, las bajas temperaturas y las bajas

concentraciones de amonaco disminuyen las

perdidas de amonaco. Estos parmetros son

determinantes en cualquier proceso que involucre

el uso de soluciones amoniacales.

Luego la solucin absorbida que contiene sulfito

y bisulfito de amonio es tratada con amonaco en

solucin para completar la conversin de bisulfito a

sulfito:

NH

4

HSO

3

+ NH

4

OH (NH

4

)

2

SO

3

+ H

2

O

La solucin de sulfito es enviada a una etapa de

oxidacin con inyeccin de aire para transformar el

sulfito a sulfato de amonio:

(NH

4

)

2

SO

3

+ O

2

(NH

4

)

2

SO

4

La solucin final es enviada a un cristalizador

donde se obtienen cristales de sulfato de amonio.

Este insumo es bastante usado en la industria de

fertilizantes. La figura 9 muestra un diagrama

esquemtico de este proceso.

Figura 9: Proceso para produccin de sulfato de

amonio.

Proceso Dowa

Este proceso se basa en la alta solubilidad del

SO

2

en soluciones bsicas de sulfato de aluminio.

Este tipo de soluciones se obtienen por la

neutralizacin de solucin de sulfato de aluminio

con caliza. El SO

2

y la solucin reaccionan al entrar

en contacto:

Al

2

(SO

4

)

3

. Al

2

O

3

+ 3SO

2

Al

2

(SO

4

)

3

.Al

2

(SO

3

)

3

Posteriormente la solucin de sulfito-sulfato es

transformada a solucin de sulfato por medio de la

accin del aire:

Al

2

(SO

4

)

3

. Al

2

(SO

3

)

3

+ 3/2 O

2

2Al

2

(SO

4

)

3

La solucin es enviada a un tanque de

neutralizacin en donde se aade caliza hasta

alcanzar la basicidad ptima segn la reaccin:

Al

2

(SO

4

)

3

+ 3CaCO

3

+ 6H

2

O Al

2

(SO

4

)

3

.Al

2

O

3

+ 3CaSO

4

.2H

2

O + CO

2

El yeso obtenido es un producto que puede ser

comercializado. El rebose del espesador, el slido

filtrado y el agua de limpieza son enviados a la torre

de absorcin. La figura 10 ilustra el proceso Dowa.

Tratamiento Hidrometalrgico de la Mata

El tratamiento hidrometalrgico de la mata ha

sido propuesto con la finalidad de retirar el

componente ferroso y de azufre para permitir una

etapa de conversin ms rpida, econmica y

limpia.

Figura 10: Proceso Dowa (Produccin de yeso).

Es preciso recordar que la etapa de conversin

consiste esencialmente en la oxidacin del sulfuro

de hierro para obtener el metal blanco

(3)

.

Por otro lado, la mayor parte de los gases del

convertidor no se usan debido a su bajo contenido

sulfuroso, lo que conlleva prdidas significativas de

azufre y a que a su vez al ser eliminado se

convierte en una importante fuente de

contaminacin ambiental.

El proceso que se va a describir ha sido

desarrollado en Rusia

(6)

para tratar matas de Cu-

Ni, Ni, Cu-Zn y Cu. Esta tecnologa permite la

recuperacin de hasta un 95% del hierro de la

mata. El azufre asociado al hierro tambin es

recuperado como sulfuro de hidrgeno que puede

ser usado para producir azufre elemental o cido

sulfrico. El diagrama de flujo del proceso se

muestra en la figura 11.

Este proceso se basa en la lixiviacin de matas

con cido sulfrico en autoclaves. En una primera

etapa de lixiviacin el hierro pasa a la solucin

como sulfato y se precipita una fase de sulfuro de

nquel (-nquel) y una fase slida de minerales

secundarios (Cu

2

S, Ni

3

S

2

, Cu

5

FeS

4

)

(6)

.

Este producto es filtrado para obtener un residuo

insoluble y una solucin de sulfato frrico. El

residuo insoluble es sometido a una segunda etapa

de lixiviacin con cido sulfrico en autoclave.

Despus de la lixiviacin la solucin es filtrada para

obtener mata limpia. El resto de la solucin se

recicla a la primera lixiviacin.

La solucin de sulfato frrico es sometida a una

oxidacin y posterior hidrlisis a alta temperatura

para obtener hematita y cido sulfrico en solucin.

La solucin es reciclada a las lixiviaciones. La

hematita es tratada para producir un pigmento

ferroso de color rojo.

Los ensayos han permitido obtener un pigmento

de calidad similar a la fabricada por la empresa

Bayer

(6)

.

CONCLUSIONES

La disposicin de desechos metalrgicos

representan costos que son asumidos por las

empresas.

Las alternativas ms convenientes para tratar

residuos consiste en el reciclado o la

transformacin de los mismos en productos

comerciales.

Los procesos para tratar desechos no deben

generar mayor contaminacin en comparacin

a los circuitos principales de produccin.

AGRADECIMIENTO

Los autores desean expresar su reconocimiento y

agradecer al Sr. Ing. Rolf Degel (SMS Demag AG)

y al Sr. Ing Arnt. Hannewald (MPT International) por

las autorizaciones para usar material grfico y

escrito para la realizacin del presente trabajo

REFERENCIAS

1) P. Fontana and R. Degel. Zero waste steel

production, MPT International 1, pp 66-72

(2004)

2) ThyssenKrupp Steel recycles steel mill wastes

into hot metal, MPT International 1, pp 30-35

(2005)

3) T. Rosenqvist. Fundamentos de Metalurgia

Extractiva. Agencia para el desarrollo

Internacional (AID) , Mxico (1978)

Figura 11: Tratamiento hidrometalrgico de matas

Cu - Ni.

4) G. Brascugli,G. Perni, and E. Repetto. Evolution

of the electric arc furnace steelmaking route,

MPT International 2, pp 80-82 (1997)

5) F. Parada, R. Parra, and I. Wilkomirsky;

Concentration of SO

2

from diluted gases of

copper smelters. Proceedings of the Third

International Conference on Clean

Technologies for the Mining Industry,

Santiago de Chile, pp 191-206 (1996)

6) M. Shneerson, A.G. Ryabko, K.A. Volkov, K.A.

Muravin, K. Kalashnikova. Wastless

Hydrometallurgy Technology for matte

treatment. Proceedings of the Third

International Conference on clean technologies

for the Mining Industry, Santiago de Chile, pp

323-331 (1996)

Pginas Web

1) Environmental Protection Agency

http://www.epa.gov

2) The Iron and Steel Society

http://www.aistech.org

You might also like

- Cómo Instalar y Montar Una Fabrica de DulceDocument4 pagesCómo Instalar y Montar Una Fabrica de DulcePablo Cardoso GonzalezNo ratings yet

- Creación de Un Proyecto en DevDocument12 pagesCreación de Un Proyecto en DevHéctor García JaimesNo ratings yet

- Terrestre: Código de RastreoDocument1 pageTerrestre: Código de Rastreojuanpablo reyesNo ratings yet

- Fundamentacion Ubicacion EspacialDocument2 pagesFundamentacion Ubicacion EspacialFernanda LealNo ratings yet

- Plan de Gobierno SunampeDocument21 pagesPlan de Gobierno SunampeJorge Saldaña YauriNo ratings yet

- MicrosDocument39 pagesMicrosValentina Urritia CastroNo ratings yet

- MONTAJE 1º TrimestreDocument6 pagesMONTAJE 1º TrimestrePatxi UguetNo ratings yet

- Proyecto de Aplicación Lista de ChequeoDocument2 pagesProyecto de Aplicación Lista de ChequeobpinzonbNo ratings yet

- Evaluacion Eca Tercer Parcial BguDocument3 pagesEvaluacion Eca Tercer Parcial BguMarleneNo ratings yet

- Circuitos ElectricosDocument5 pagesCircuitos ElectricosVlado Abel Ccamapaza100% (1)

- Diferencia Entre Grasas y AceitesDocument5 pagesDiferencia Entre Grasas y AceitesEdgar Peña OrtegaNo ratings yet

- Lista de Cotejo 3BDocument2 pagesLista de Cotejo 3BJuan Antonio Anaya MoreyraNo ratings yet

- Criterios de Diseño 220 KV Aereo Peninsula-V3Document37 pagesCriterios de Diseño 220 KV Aereo Peninsula-V3David HerreroNo ratings yet

- Planos Hidrosanitarios DANIEL TORRESDocument3 pagesPlanos Hidrosanitarios DANIEL TORRESMartinTorresNo ratings yet

- 09 Especificaciones Tecnicas Cerco PerimetricoDocument29 pages09 Especificaciones Tecnicas Cerco PerimetricoANGEL AYALA PARIONANo ratings yet

- Relacion de Voltaje y CorrienteDocument13 pagesRelacion de Voltaje y CorrienteEdwin SizaNo ratings yet

- Fuentes de Innovacion TecnologicaDocument15 pagesFuentes de Innovacion TecnologicaClemente Guillermo PeñaNo ratings yet

- Interceptores - Inst - SanitariasDocument23 pagesInterceptores - Inst - SanitariasKelly Evelyn Tejada100% (1)

- Colocacion Del Concreto JUNTAS - CivilGeeksDocument9 pagesColocacion Del Concreto JUNTAS - CivilGeeksWML1964No ratings yet

- 02.06 Pase Aereo de 12 M de 1 Pulgadas - PichccapuquioDocument3 pages02.06 Pase Aereo de 12 M de 1 Pulgadas - PichccapuquioGianmarcos Sandoval MancoNo ratings yet

- Reporte 4 Fisica IiiDocument9 pagesReporte 4 Fisica Iiidavidesteban1993No ratings yet

- Politica Comercial FI EscorpionDocument6 pagesPolitica Comercial FI EscorpionDavid Malagon MataNo ratings yet

- Introducción A La Gestión de La Retribución: Unidad 1Document12 pagesIntroducción A La Gestión de La Retribución: Unidad 1Abdiel BarreraNo ratings yet

- Minecraft 1.8.3Document2 pagesMinecraft 1.8.3tenderlibrary2086No ratings yet

- Mecanica Se Suelos para CarreterasDocument19 pagesMecanica Se Suelos para CarreterasVíctor Obregón Martínez100% (2)

- Compras y Ventas Pacifico SacDocument16 pagesCompras y Ventas Pacifico SacLilian Quispe guzmanNo ratings yet

- Matemagia-Arte y CienciaDocument5 pagesMatemagia-Arte y CienciadavispalNo ratings yet

- Tintoreria PDFDocument74 pagesTintoreria PDFCatherine CcasaNo ratings yet

- Examen de Informatica AplicadaDocument1 pageExamen de Informatica AplicadaYamile Nayeli Llamo HuatucoNo ratings yet

- Diptico InstrumentosDocument4 pagesDiptico InstrumentosJoshRojasNo ratings yet