Professional Documents

Culture Documents

Procedimiento de Soldadura Super Estructura

Uploaded by

PULP123Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procedimiento de Soldadura Super Estructura

Uploaded by

PULP123Copyright:

Available Formats

Para Aprobacin

Para aprobacin

REV. DESCRIPCION FECHA EJECUTADO APROBADO

CONSTRUCTION, ENGINEERING, MANAGEMENT, PROCURE, TECHNOLOGY

PROCEDIMIENTO DE SOLDADURA SUPER

ESTRUCTURA PEATON

Estos documentos son propiedad de la, no esta permitida su

reproduccin en forma parcial o total sin previa autorizacin

escrita

0

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 2 de 4

1. OBJETIVOS :

El principal objetivo es ser una empresa lder, en la industria metal mecnica y alcanzar las metas

trazadas para el bienestar de sus representantes y personal en general, tomando como base

elemental que el mayor capital de una empresa es el factor humano, motivo por el cual hemos

asumido el compromiso de la mejora continua, tomando como estandarte de desarrollo y progreso.

2. ALCANCE :

es una empresa dedicada al rubro de la industria metal mecnica y en su afn de bridar cada vez un

mejor servicio a nuestros clientes optado `por implementar una estandarizacin de soldeo basada en

la aplicacin de los procedimientos y procesos en diferentes equipos.

3. RESPONSABILIDADES :Es responsabilidad del rea de produccin atravez de

su jefatura verificar, que los elementos a procesar estn siguiendo el

procedimiento establecido para esta actividad, esta responsabilidad alcanza al

supervisor de soldadura quien debe de informar, a los soldadores que van a

realizar el trabajo de soldeo sobre el procedimiento aplicar, y estar seguro que

lo han entendido, o en todo caso, tomarse el tiempo necesario, para marcar y

numerar las secuencias, en el mismo terreno.

4._GENERALIDADES:

SPER ESTRUCTURA PEATONAL SAN MIGUEL DE PIURA

TRAZABILIDAD: En el proceso de trazabilidad se deben de tomar en cuenta las

siguientes consideraciones.

a)._ Todos los accesorios que conforman un elemento deben de guardar las

medidas correspondientes de acuerdo a lo que se indica en los planos de

fabricacin

b)._ Los accesorios deben de ser codificados de acuerdo a la ubicacin que toman

en la fabricacin de cada elemento.

c)._ Si Hubiese, alguna mordedura en el material base por efectos de corte, antes

de ser instalada se debe de rellenar aplicando un procedimiento donde se pueda

identificar el tipo de material base como tambin el aporte con lo cual se va a

realizar el trabajo en mencin

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 3 de 4

d)._ LINEAS DE CORTE:Las lineas de corte que aparecen en la superficie de corte

con oxigeno su contorno y direccion no afectan la calidad de la superficie,

e)._Canales o grietas en una superficie cortada con oxigeno significativamente mas

profundas que la rugosidad superficial del material base deben de ser reparadas.

f)._La calidad de de una superficie cortada con oxigeno depende de varias

variables.

1._ Condicion del material y de la superficie

2._ Habilidad del operador

3._ Condicion y diseo de las caas, boquillas y maquinas de corte

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 4 de 4

4._ Pureza del oxigeno

5._ Vibracion del equipo

6._ Movimiento de la pieza de trabajo debido a la expansin y contraccin termica.

APUNTALAMIENTO:

a)._ Todas las piezas que conforman un elemento, deben de estar limpias, libres de

rebarbas, ocacionadas por corte con el equipo de oxicorte.

b)._ Si por alguna circunstancia la pieza a colocar estuviese, con una corrosion de

segundo grado debe de cordinaerse con el area de produccion para realizar un

granallado comercial y dejarla en optimas condiciones.

c)._ Luego de haber sometido cualquier pieza a granallado comercial, y la

corrocion a devilitado el material base definitivamente se tendria que cambiar la

pieza previa coordinacion con el area de produccion.

d)._ La zona donde se colocara la pieza debe de estar limpia de oxidos que

perjudiquen el apuntalado y posterior soldeo.

e)._ El apuntalamiento lo debe de realizar personal que tenga homologacion en 1G

con la finalidad de que los puntos esten bien colocados y mantengan una

resistencia a cualquier maniobra que se quiera realizar.

f)._ Los puntos deben de colocarse en lugares accibles, para que se pueda realizar

una limpieza previa con el esmeril en el proceso de soldeo.

g)._ Se esta solicitando que esta parte importante de las fabricaciones se realice

con personal calificado con la finalidad que desde el apuntalado los elementos no

queden con socavaciones,

RIGIDIZACION:

a)._ Esta etapa es muy importante, ya que los elementos a procesar, estan

sometidos a una rigidez con la finalidad de que el elemento obtenga consistencia

en puntos claves de deformaciones.

b)._ La rigidizacion se debe de realizar en cada proceso de soldadura, tomando en

cuenta que nos va ayudar a prevenir la deformacion del elemento que se va a

procesar, siempre se hace necesario hacer una distribucion de secuencias,

tomando como referencia el eje.

c._ Si la longitud a soldar es considerable entonces ubicamos el eje y

comenzamos a distribuir las secuencias de 200 mm x 350 mm.

d)._ La rigidizacion cuando se trata de este tipo de elementos la soldadura que se

aplica debe de ser de una longitud de 200 mm quedando 350 mm libre y se

distribuye las secuencias para ambos lados del elemento.

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 5 de 4

e)._ La teoria indica, que el soldeo de varios accesorios de menor espesor llegan a

formar uno igual al de mayor espesor por lo tanto siempre se toma encuenta los de

menor espesor, para efectos de rigidizacion.

f)._ una vez rigidizado el elemento se podra ubicarlo en un lugar apropiado para

continuar con el proceso de soldadura.

g)._ Ubicadas las secuencias, se comenzara a darles el primer pase, en el orden

que le corresponde, dandoles el primer pase, a todas las secuencias.

Proceso de Rigidizacion

Grafico: 01: tipo de junta para la fabricacion de virolas

2/3 30 parte exterior

3mm 1/3 Parte interior

Grafico 02: forma de union de virolas

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 6 de 4

Grafico: 03:

_ Donde se muestra las secuencias de rigidizacion parte interior 200 mm

_ Preceso de soldadura espacios de 350 siguiendo la direccion

Longitudinal, para ambos lados

2 4 1 5 3

350

200 200 200 200 200

PROCESO DE SOLDADURA:

a)._ Todo elemento pre fabricado como es el caso de los codos reticulados se debe

de rigidizar antes de comenzar el soldeo o realizar cordones corridos y luego

continuamos con los interpases hasta alcanzar el cateto requerido, de acuerdo a lo

indicado en los planos.

b)._ es importante aplicar el secuenciado y numerarlo para que de esa manera

tener claro la cantidad de aporte de calor que estamos aplicando en determinado

elemento.

c)._ En este caso el soldeo de la virolas de los codos reticulados para el proyecto

Chaglla comenzamos a soldar del centro hacia afuera, en la union de cada virola en

la direccion longitudinal de la junta a soldar.

d)._ Un avez terminado el primer pase a todas las secuencias que se obtenga de

acuerdo a la longitud se realiza la limpieza mecanica con disco de corte de 1/8 el

mismo que se correra en la parte lineal del cordon del pase de raiz con la finalidad

de borrar todos las incrustaciones de carbon, que se pueden producir al momento

del soldeo o faltas de fusion en la aplicacin del primer pase.

e)._ Una vez terminado el primer pase o pase de raiz se continua con el soldeo de la

junta aplicandole el segundo pase de relleno o pase caliente que nos sirve para

reforzar la raiz y a la vez, quemar cualquier incrustacin de carbn,que se puede

producir en el porceso de soldeo.

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 7 de 4

f)._ Luego se continua con los interpases hasta alcanzar el cateto o refuerzo de

soldadura (sobremonta) de acuerdo a lo indicado en los planos de fabricacion, la

misma que no debe de ecxederse de +3 mm -0 mm por debajo del material base.

g)._Una vez terminado el soldeo por la parte interior, se procede a retirar todos los

puntos del apuntalado los mismos que por facilidad se les ha colocando pepas o

tacos de fierro liso de 3/8 x 6 cm, por la parte exterior

h)._ El retiro de las pepas o tacos de fiero liso que fueron instalados para el

apuntalamiento, y la limpieza del primer pase se deben de retirar con pistola de

arca ir, considerando que es un proceso ms rpido.

i)._ Luego se procede a blanquear la junta por la parte exterior, dejndola a metal

blanco retirando todos los defectos visibles que se puedan presentar.

j)._ Terminado el proceso de esmerilado, se contina con la aplicacin de tintes

penetrantes, pasndole el esmeril angular de 7 con la escobilla circular de 7,

para luego aplicarle el removedor.

k)._ Seguidamente se aplicar el penetrante, dndole un tiempo de 10 a 15 minutos,

tiempo estimado para que l penetrante cumpla su funcin.

l)._ Luego se realiza la limpieza del penetrante con trapo industrial, de preferencia

se utiliza el blanco y removedor, con la finalidad de no dejar ningn rastro del

penetrante, y que nos pueda dar una lectura equivocada en la siguiente aplicacin.

ll)._ Finalmente se aplica el revelador, se agita el frasco de 60 a 100 veces, luego se

rosea a una distancia de 30 cm del frasco o punto de salida del revelador a la zona,

donde est la junta que est siendo sometida a este tipo de ensayo, dejando que

caiga en forma de nieve.

m)._ Una vez aplicado el revelador se deja que pase un tiempo de 5 minutos y se

realiza la inspeccin visual, tiempo en que afloran los defectos sobre el revelador.

n)._ Este ensayo debe de ser evaluado por un inspector que tenga nivel II en tintes

penetrantes ya que tiene que firmar los formatos de liberacin dando conformidad

de los mismos.

)._ Todos los defectos que se presenten en los ensayos de tintes penetrantes

deben de ser removidos hasta alcanzar la conformidad establecida en el estndar

O)._ Para dar inicio al proceso de soldadura se debe de realizar un pre

calentamiento de 80C a 100C

p)._ Una vez terminada la prueba de tintes penetrantes, se procede a soldar por la

parte exterior con el proceso SAW colocndose un apndice a cada extremo de la

junta, con la finalidad de pasar para ambos lados el cordn de soldadura.

p)._ Se aplicaran los interpases que requiera de acuerdo al espesor hasta alcanzar

el cateto o sobre monta requerido de acuerdo a especificaciones.

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 8 de 4

q)._ Terminado el proceso de soldeo del elemento se realiza la limpieza mecnica,

rellenando, todos los defectos producidos en la etapa del armado como son

desgarros del material base rebarbas de soldadura socavaciones en el material

base por el apuntalado etc

r)._ Finalmente terminado el proceso de soldeo, se realiza la inspeccin visual del

cordn de soldadura dando por finalizado el soldeo, comunicando al rea de

control de calidad para su liberacin final.

RETIRO DE ARRIOSTRAMIENTO:

Se debe de implementar un formato de reparaciones para esta actividad, dndole

mayor garanta a los trabajos que se realizan.

a)._ Cuando se va a retirar los arriostramientos se debe de utilizar esmeril angular

de 7 con disco de corte de 1/8 x 7para cortar los puntos de soldadura,

dependiendo del lugar y ubicacin de los puntos que se utilizan en el proceso de

armado. Si es necesario se utilizara el esmeril de 4.5 igual con disco de 1/8 x 4.5

b)._ Cuando se corta el punto de soldadura se debe de ubicar la direccin y el

ngulo donde se ubica la interseccin de los dos materiales, para direccionar el

corte en el ngulo correcto.

c)._ El corte del punto de soldadura se debe de realizar con mucho cuidado, sin

pasarse al material base.

d)._ Si por algn motivo la persona que est realizando esta actividad se paso al

material base se debe de seguir el procedimiento de reparacin que se especifica:

e)._ En el proceso de reparacin del material base en la zona donde se afectado al

material base se debe de tener las siguientes consideraciones.

f)._ Las reparaciones las debe de realizar un soldador calificado en 2G con la

finalidad garantizar el trabajo de reparacin, y no dejar porosidades en el relleno

las mismas que no se pierden hasta alcanzar la profundidad en las que han

quedado, y que aparecen en el granallado.

g)._ Para dar inicio a las reparaciones se debe de tener en consideracin el

espesor del material base, si es que requiere un proceso de precalentamiento o no,

en el caso especifico de las virolas del proyecto San Miguel de Piura por tener un

espesor que est por encima de la variable mnima, se debe de aplicar un proceso

de pre calentamiento, de 80C a 100C.

g)._ Una vez realizada la reparacin se procede con el esmerilado, el mismo que

debe de realizarlo personal especializado.

h)._ El esmerilado se debe de realizar rebajando la sobremonta quedando mas o

menos mm de soldadura para luego darle el acabado con disco polifan y

dejarlo a ras del material base.

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 9 de 4

i)._ Por ningn motivo se debe de rebajar o esmerilar por debajo del ras del

material base dejando concavidades en el mismo.

j)._ En el proceso de esmerilado no se debe impulsar el esmeril en punta ya que

este tipo de esmerilado ocasionara un desbastado no uniforme.

k)._ Para efectos de acabado, en el pulido se debe de girar el polifan en crculos de

tal manera que no quede la huella del esmerilado.

MEDIDAS DE CONTROL:

a)._ El rea de control de calidad, debe de liberar los elementos, de acuerdo a los

estndares de control de calidad para luego pasar al rea de soldadura.

b)._ En el proceso de liberacin se debe de realizar con herramientas de medicin

que estn calibradas, como winchas, calibrador pico de loro, galgas para medir

refuerzos de soldadura y otros.

DESCRIPCIN DE LOS DEFECTOS:

Durante el proceso de soldadura, los elementos estn expuestos a:

a)._deformaciones por una mala nivelacin del elemento

b)._deformaciones por una mala aplicacin del procedimiento.

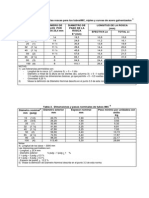

c)._DEFECTOS SUPERFICIALES MAS COMUNES._ Socavaciones fuera de las

tolerancias, golpes de arco, faltas de fusin, porosidad agrupada, porosidad

dispersa, conveccidad, descolgadura de los cordones, concavidad, etc.

Algunos de stos se pueden observar en la Figura 1.

Figura N 1

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 10 de 4

4.1 TIPOS DE DEFECTOS SUPERFICIALES

Mencionamos a continuacin:

4.1.1 Polvo y Suciedad: La fabricacin se realiza a menudo en lugares polvorientos, y

estas pequeas partculas se adhieren a la superficie de los equipos. Normalmente

se pueden eliminar por lavado con agua o limpiadores alcalinos.

4.1.2 Partculas de hierro sueltas o incrustadas: Sobre cualquier superficie, partculas

de hierro sueltas se pueden oxidar e iniciar procesos de corrosin en el acero

inoxidable. Por lo tanto, deben ser eliminadas.

4.1.3 Rasguos: Los rasguos y otras asperezas se deben eliminar mecnicamente

para prevenir la inclusin de reactivos o productos del proceso y/o contaminantes.

4.1.4 Manchas de soldadura: si una superficie de acero inoxidable se calienta a una

temperatura moderadamente alta en presencia del aire durante la soldadura o la

limpieza con amoladora, se desarrolla un tinte oscuro de xido de cromo a ambos

lados y debajo de la soldadura. Se minimiza las manchas en el decapado.

4.1.5 reas oxidadas: A menudo se ven reas oxidadas en los productos o equipos de

acero inoxidable antes o durante la fabricacin. Normalmente, esto es un sntoma

de una superficie contaminada. Las reas oxidadas deben ser eliminadas antes de

poner el equipo en servicio.

4.1.6 Desbaste y maquinado: ambas operaciones dejan una superficie spera que

puede incluir surcos, solapamientos y rebabas. Cada una de ellas puede tambin

deformar el metal hasta una profundidad tal que el metal daado no pueda ser

eliminado por el decapado. La superficie spera puede actuar como un sitio para

que se inicie la corrosin o queden atrapados productos. El pulido con abrasivos

gruesos debera limitarse a aquellas operaciones tales como eliminacin de

defectos de soldadura antes de volver a soldar, o eliminacin de refuerzos

excesivos de soldadura. En el ltimo caso, se sugiere un posterior pulido con

abrasivo ms fino.

4.1.7 Marcas de soldadura de arco: Cuando el soldador enciende el arco en la

superficie metlica, se forma un defecto importante. La pelcula protectora ha sido

daada y se ha creado un sitio potencial para el desarrollo de la corrosin. El

soldador debera iniciar el arco sobre la soldadura anterior o bien adelante del

cordn de soldadura, y luego soldar sobre la marca.

4.1.8 Salpicaduras de soldadura: La tendencia de la soldadura a producir salpicaduras

vara con el proceso de soldar. Soldadura con electrodo tiende a producir

Pgina

1 de 3

Elaborado Aprobado Hoja

Pgina 11 de 4

salpicaduras si las condiciones de trabajo no son las adecuadas. Debe ser

removida mecnicamente.

4.1.9 Aceite y grasa: La materia orgnica, tal como el aceite, grasa y an la marca de

los dedos, producen sitios donde puede comenzar una corrosin localizada.

Adems, estas sustancias pueden actuar interfiriendo con los procesos de limpieza

qumica o electroqumica, y deben ser completamente removidos. La norma ASTM

A380 detalla un test simple para detectar la contaminacin por sustancia orgnica.

Se realiza dejando caer agua por la superficie colocada en forma vertical. En las

zonas contaminadas por materia orgnica, la pelcula de agua se rompe,

permitiendo su deteccin. Los aceites y grasas se pueden eliminar con solventes

adecuados o con lavados con sustancias alcalinas.

4.1.10 Residuos de adhesivos: los residuos de cintas o papeles protectores a menudo

permanecen sobre las superficies an cuando sean arrancados. Si las partculas

de adhesivo estn todava blandas, se pueden eliminar mediante solventes. Sin

embargo, cuando estas partculas han sido sometidas a la accin de la luz y/o el

aire, se endurecen y forman sitios para la corrosin por rendijas. Se necesita

entonces una limpieza mecnica con un abrasivo fino.

4.1.11 Marcas de pintura, tiza y crayn: Los efectos que producen estos contaminantes

son similares a los del aceite y la grasa. Se necesita una limpieza con cepillo, bien

con agua o con algn producto alcalino. Tambin se puede utilizar agua a presin

o vapor.

You might also like

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Procedimiento para La Aplicacion de Soldadura en Horno de CementoDocument7 pagesProcedimiento para La Aplicacion de Soldadura en Horno de CementoAdrian GonzalezNo ratings yet

- Procedimientos SoldadurasDocument13 pagesProcedimientos SoldadurasRickiemannNo ratings yet

- Defectos PinturaDocument3 pagesDefectos PinturaJANO100% (2)

- ASTM E 165E165M - 18.en - EsDocument35 pagesASTM E 165E165M - 18.en - EsMartin BarriosNo ratings yet

- Formato WPSDocument4 pagesFormato WPSÁlejandro FlorezNo ratings yet

- Caps sch-40Document1 pageCaps sch-40DIEGO TERANNo ratings yet

- Clasificacion de Los ElectrodosDocument24 pagesClasificacion de Los Electrodoscolombia555100% (1)

- Soldadura Ing MinasDocument54 pagesSoldadura Ing Minashiker3100% (3)

- Como Soldar Bridads SliponDocument5 pagesComo Soldar Bridads SliponAlexandro Jaimes MoralesNo ratings yet

- 152 - Hardox - 500 - MX - Ficha Tecnica PDFDocument2 pages152 - Hardox - 500 - MX - Ficha Tecnica PDFAgustin Chavez0% (1)

- I-OM-005 SOLDADURA WPS-PQR Rev.01Document13 pagesI-OM-005 SOLDADURA WPS-PQR Rev.01Jorge MelendezNo ratings yet

- Pintura Ensayos No DestructivosDocument15 pagesPintura Ensayos No Destructivosreneluisperez100% (1)

- IF. SUFICIENCIA (25-01-15) para ClaseDocument83 pagesIF. SUFICIENCIA (25-01-15) para ClaseJuan Carlos Donayre SalasNo ratings yet

- Ficha Tecnica Acero Galvanizado PDFDocument3 pagesFicha Tecnica Acero Galvanizado PDFjenchluis ricardo verde carbajalNo ratings yet

- AWS Grupos de ElectrodosDocument2 pagesAWS Grupos de ElectrodosLorTeNorNo ratings yet

- Montaje tanques API procedimientoDocument12 pagesMontaje tanques API procedimientoGermánZapataNahuelNo ratings yet

- Cuadro TorqueDocument1 pageCuadro TorqueEsteban AyalaNo ratings yet

- Penetrámetros ASTMDocument2 pagesPenetrámetros ASTMcaballerolangNo ratings yet

- CURSO VT - 02 SoldadurasDocument16 pagesCURSO VT - 02 SoldadurasJohana BarreraNo ratings yet

- Indura 6011 - Aws E-6011 PDFDocument1 pageIndura 6011 - Aws E-6011 PDFJuan RuedaNo ratings yet

- Aws SoldadoresDocument8 pagesAws SoldadoresanabelguadalupeNo ratings yet

- Examen Radiográfico y Ultrasónico - Asme Viii (Uw-11)Document2 pagesExamen Radiográfico y Ultrasónico - Asme Viii (Uw-11)Nanu Iula100% (1)

- Guia de Tolerancias DimensionalesDocument4 pagesGuia de Tolerancias DimensionalesthordeasgardNo ratings yet

- Pesos ChapasDocument1 pagePesos ChapasvegusNo ratings yet

- Tratamiento de Precalentamiento y PoscalentamientoDocument5 pagesTratamiento de Precalentamiento y PoscalentamientoArnaldoNo ratings yet

- Aws D1.1 Tabla6.1Document2 pagesAws D1.1 Tabla6.1Santiago Velez Manrique100% (1)

- Recubrimiento epoxi rico en zincDocument3 pagesRecubrimiento epoxi rico en zincTulio Roberto Guarin RNo ratings yet

- Diseño de Uniones Soldadas Según Asme Bth-1 2005: Memoria de Calculo Janios Pereira Abrigo Ingeniero CivilDocument1 pageDiseño de Uniones Soldadas Según Asme Bth-1 2005: Memoria de Calculo Janios Pereira Abrigo Ingeniero CivilJaniosPereiraNo ratings yet

- Sistema de Tuberias RanuradasDocument8 pagesSistema de Tuberias RanuradasJoseNo ratings yet

- Wps de Calificacion de SoldadoresDocument41 pagesWps de Calificacion de SoldadorespatricioNo ratings yet

- Manual Instalacion Casing Head Housing 2mDocument10 pagesManual Instalacion Casing Head Housing 2mEdwin Patricio Taco ChuseteNo ratings yet

- 2.2. Fcaw-09Document34 pages2.2. Fcaw-09samyfr454No ratings yet

- Soldadura de Aleados en TermoelectricasDocument102 pagesSoldadura de Aleados en Termoelectricasjf2587100% (1)

- Inspector CURSO SOLDADURADocument227 pagesInspector CURSO SOLDADURAyeraldin arias vargasNo ratings yet

- AAB029Document2 pagesAAB029Renzo TuestasNo ratings yet

- Calificación de Procedimiento de SoldaduraDocument4 pagesCalificación de Procedimiento de SoldaduraJorgeNo ratings yet

- Pruebas de tensión, doblez y soldaduraDocument2 pagesPruebas de tensión, doblez y soldaduraivanbfNo ratings yet

- Tablas de torque para tornillos A-325 y A-490Document1 pageTablas de torque para tornillos A-325 y A-490Sergio Martínez De JesúsNo ratings yet

- Diferencia A53 - A 106Document5 pagesDiferencia A53 - A 106auro01No ratings yet

- Wps 1-2Document2 pagesWps 1-2Christian GramNo ratings yet

- Ficha Tecnica TK60 HRC Rev11691939Document3 pagesFicha Tecnica TK60 HRC Rev11691939RodrigoNo ratings yet

- API 650 en Espanol PDFDocument11 pagesAPI 650 en Espanol PDFJesus CondoriNo ratings yet

- Pre CalentamientoDocument42 pagesPre CalentamientoVictorNo ratings yet

- Modelo Procedimiento UT Según ASME B31.3Document18 pagesModelo Procedimiento UT Según ASME B31.3ANTONIO QUISPENo ratings yet

- Especificación de Materiales de Acuerdo A Su Composición y Empleo PDFDocument1 pageEspecificación de Materiales de Acuerdo A Su Composición y Empleo PDFFa Ch100% (1)

- Proyección isométrica: representación gráfica 3D a 2DDocument6 pagesProyección isométrica: representación gráfica 3D a 2DeliasNo ratings yet

- D1.1 Criterios Aceptación DiscontinuidadesDocument4 pagesD1.1 Criterios Aceptación DiscontinuidadesEduardoPulidoNo ratings yet

- Manejo seguro taladro bancoDocument5 pagesManejo seguro taladro bancoYeny BedoyaNo ratings yet

- Interpretando La Simbología para La Soldadura Según La Norma Aws A 2Document7 pagesInterpretando La Simbología para La Soldadura Según La Norma Aws A 2Juan Armando Ruiz MayorgaNo ratings yet

- Guia Practica Deformaciones de SoldaduraDocument58 pagesGuia Practica Deformaciones de SoldadurafirstmechsacNo ratings yet

- PST Ssk-009 Biselado, Armado y Soldadura de TuberiaDocument5 pagesPST Ssk-009 Biselado, Armado y Soldadura de TuberiaLiftec Eirl GruerosNo ratings yet

- Literatura Tubrod 115Document1 pageLiteratura Tubrod 115el_tirano_regresa7359No ratings yet

- Información Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoDocument2 pagesInformación Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoRONALNo ratings yet

- Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10Document12 pagesProcedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10PULP123No ratings yet

- Procedimiento Reparaciones Del Material BaseDocument6 pagesProcedimiento Reparaciones Del Material BaseKnaut123No ratings yet

- Procedimiento de Soldeo de ClapetasDocument2 pagesProcedimiento de Soldeo de ClapetasPULP123No ratings yet

- Procedimiento de Soldadura de CascoDocument13 pagesProcedimiento de Soldadura de CascoPULP123100% (1)

- Procedimiento de Soldadura Vigas CajonDocument7 pagesProcedimiento de Soldadura Vigas CajonPULP123No ratings yet

- Proceso Constructivo de Un GalponDocument10 pagesProceso Constructivo de Un GalponJuan Daniel Velásquez Prado0% (1)

- PlanoDocument5 pagesPlanoJOel1234455No ratings yet

- Procedimiento de Armado Arriostramiento y Soldeo de VirolaDocument3 pagesProcedimiento de Armado Arriostramiento y Soldeo de VirolaPULP123No ratings yet

- Matriz de RastreabilidadDocument1 pageMatriz de RastreabilidadPULP123No ratings yet

- Metrado Apoyo Deslisante ModelDocument1 pageMetrado Apoyo Deslisante ModelPULP123No ratings yet

- Procedimiento de Soldadura Vigas CajonDocument7 pagesProcedimiento de Soldadura Vigas CajonPULP123No ratings yet

- Procedimiento de Soldadura Elemento HDHCDocument3 pagesProcedimiento de Soldadura Elemento HDHCPULP123No ratings yet

- d476042793eb939b36086911dfbf9191Document12 pagesd476042793eb939b36086911dfbf9191PULP123No ratings yet

- Osg PDFDocument5 pagesOsg PDFRodrigo RibeiroNo ratings yet

- Estudio de Tiempos Rev1Document1 pageEstudio de Tiempos Rev1PULP123No ratings yet

- PlanoDocument5 pagesPlanoJOel1234455No ratings yet

- Dimensionado de Roscas UncDocument5 pagesDimensionado de Roscas UncPULP123No ratings yet

- Procedimiento de Soldeo de ClapetasDocument2 pagesProcedimiento de Soldeo de ClapetasPULP123No ratings yet

- Procedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10Document12 pagesProcedimiento de Soldadura Orejas para Brazos de Compuerta Radial HSV 020017 10PULP123No ratings yet

- Procedimiento de Inspeccion Dimensional Rev1Document7 pagesProcedimiento de Inspeccion Dimensional Rev1PULP123No ratings yet

- Calculo de Peso de Soldadura RV 1Document1 pageCalculo de Peso de Soldadura RV 1PULP123No ratings yet

- Procedimientode Emparejadoen Trunion ModificadoDocument5 pagesProcedimientode Emparejadoen Trunion ModificadoPULP123No ratings yet

- Procedimientode Control DimensinonalDocument8 pagesProcedimientode Control DimensinonalPULP123No ratings yet

- Procedimiento de Soldadura Brazos de CpompuertaDocument8 pagesProcedimiento de Soldadura Brazos de CpompuertaPULP123No ratings yet

- Procedimiento Decapado de Aceros InoxidablesDocument3 pagesProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Procedimiento Decapado de Aceros InoxidablesDocument3 pagesProcedimiento Decapado de Aceros InoxidablesPULP123100% (1)

- Procedimiento de Soldadura de CascoDocument13 pagesProcedimiento de Soldadura de CascoPULP123100% (1)

- Tomo4 PDFDocument140 pagesTomo4 PDFOrtiga MayorNo ratings yet

- NOCTURNAL Total La Distancia DetallesDocument5 pagesNOCTURNAL Total La Distancia DetallesDiarios camNo ratings yet

- Tema 12. Ciclo Celular - CorDocument25 pagesTema 12. Ciclo Celular - CorGema AbellanNo ratings yet

- Situacion Del Desempleo 2010 - 2020Document26 pagesSituacion Del Desempleo 2010 - 2020Marcela LopezNo ratings yet

- C.V Josue Soto ZapanaDocument9 pagesC.V Josue Soto ZapanaAnonymous NFfl9UNo ratings yet

- PROTOCOLO Ana Lilia Franco CovarrubiasDocument7 pagesPROTOCOLO Ana Lilia Franco CovarrubiasLeonardo GomezNo ratings yet

- Estudios Biblicos EsencialesDocument35 pagesEstudios Biblicos EsencialesDave Santoy100% (1)

- Componentes GUI Parte IVDocument16 pagesComponentes GUI Parte IVJean Paul PereaNo ratings yet

- Simbolos Personalizados y SoportesDocument18 pagesSimbolos Personalizados y Soporteskakoso74No ratings yet

- La Escalada - ConflictoDocument3 pagesLa Escalada - ConflictoAlenjadro MonjaNo ratings yet

- Informe ServiambientalDocument18 pagesInforme ServiambientalCamila ArenasNo ratings yet

- Auditoría interna: claves para cumplir objetivosDocument17 pagesAuditoría interna: claves para cumplir objetivosCarlos Ariel RamosNo ratings yet

- Feria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFDocument15 pagesFeria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFrosauraNo ratings yet

- La Politica Que Viene. Una Lectura de GiDocument18 pagesLa Politica Que Viene. Una Lectura de GivdbvdbNo ratings yet

- Aplicar El Programa Hot Potatoes para Mejorar La Comprensión Lectora en El Área de Inglés en Los Educandos Del Tercer Grado de Educación SecundariaDocument20 pagesAplicar El Programa Hot Potatoes para Mejorar La Comprensión Lectora en El Área de Inglés en Los Educandos Del Tercer Grado de Educación SecundariaJulio CordovaNo ratings yet

- La filosofía de Peter M. Senge y su Quinta DisciplinaDocument23 pagesLa filosofía de Peter M. Senge y su Quinta DisciplinaCristinaGutiérrezDeSanchez100% (1)

- Manual de Prácticas de Ergonomía V005Document20 pagesManual de Prácticas de Ergonomía V005Daniel ReyesNo ratings yet

- Dosificación PREPRIMARIA SUCHITEPÉQUEZ Ciclo Escolar 2024Document1 pageDosificación PREPRIMARIA SUCHITEPÉQUEZ Ciclo Escolar 2024Rosalba Isabel Margarita Chuc HernandezNo ratings yet

- Proyecto Arduino RadarDocument20 pagesProyecto Arduino Radarmarco antonioNo ratings yet

- Análisis de los elementos abióticos de LachayDocument10 pagesAnálisis de los elementos abióticos de LachayValeria RondónNo ratings yet

- Paso 1 L Habilidades de LógicaDocument13 pagesPaso 1 L Habilidades de LógicaRoshfort RoshfortNo ratings yet

- TEST COMPRENSIVO FiloDocument2 pagesTEST COMPRENSIVO FiloLuis Fernando Duran PereaNo ratings yet

- Evaluación primer periodo y casos de estudio sobre hidrocarburosDocument3 pagesEvaluación primer periodo y casos de estudio sobre hidrocarburosTony BaqueNo ratings yet

- ACT 1 - Castro GiulianaDocument5 pagesACT 1 - Castro GiulianaGiuliana CastroNo ratings yet

- Teorías sociológicas clásicasDocument7 pagesTeorías sociológicas clásicasMaria RobertiNo ratings yet

- MAQUINA 100kNDocument2 pagesMAQUINA 100kNKevinOsorioNo ratings yet

- Matriz InternetDocument28 pagesMatriz InternetPEDRO MENDOZANo ratings yet

- Flebotomia 110804103355 Phpapp01Document10 pagesFlebotomia 110804103355 Phpapp01Eduardo GM100% (1)

- Material de Formacion - Evaluacion de Desempeño CNSCDocument22 pagesMaterial de Formacion - Evaluacion de Desempeño CNSCJulixa CantilloNo ratings yet

- Protocolo de InvestigacionDocument9 pagesProtocolo de InvestigacionDavid LopezNo ratings yet