Professional Documents

Culture Documents

6

Uploaded by

Aldo Abarca OrtegaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

6

Uploaded by

Aldo Abarca OrtegaCopyright:

Available Formats

1

UNIVERSIDAD DE SANTIAGO DE CHILE

FACULTAD DE INGENIERA

Departamento de Ingeniera Mecnica

SANTIAGO

TITULO DE LA EXPERIENCIA

________________________________________________________________________________________________________

EXPERIENCIA N _________Grupo N_____ __Fecha de la Exp_________________ Fecha de Entrega _________ ________

NOMBRE ASIGNATURA_________________________________________________________CODIGO___________

CARRERA__________ ____________________________________Modalidad (Diurna o Vespertina)___________________________

NOMBRE DEL ALUMNO___________________________________________________________________________

Apellido Paterno Apellido Materno Nombre

________________________

Firma del alumno

Fecha de Recepcin

Nota de Interrogacin ________________ Nombre del Profesor ________________________________________

Nota de Participacin ________________

Nota de Informe ____________________

_________________________________

Nota Final __________________ ______ ________________ Firma del Profesor

SE RECOMIENDA AL ESTUDIANTE MEJORAR EN SU INFORME LA MATERIA MARCADA CON UNA X

________ Presentacin ________ Clculos, resultados, grficos

________ Caractersticas Tcnicas ________ Discusin, conclusiones

________ Descripcin del Mtodo seguido _______ Apndice

OBSERVACIONES

2

Titulo del Trabajo: Optimizacin de las condiciones de mecanizado.

ndice de materia

Captulo 1 Generalidades de la experiencia ................................................................................................... 4

1.1.- Resumen del contenido del informe .......................................................................................................... 4

1.2.- Objetivo de la Experiencia ........................................................................................................................ 4

1.2.1.- Objetivos Generales ....................................................................................................................................... 4

1.2.2.- Objetivos especficos ..................................................................................................................................... 4

Captulo 2 Optimizacin de las condiciones de mecanizado ......................................................................... 5

2.1.- Introduccin ............................................................................................................................................. 5

2.2.- Caractersticas tcnicas de los equipos e instrumentos empleados ........................................................... 5

2.3.- Descripcin del mtodo seguido ............................................................................................................... 6

2.4.- Presentacin de los resultados ................................................................................................................... 6

2.6.- Conclusin ................................................................................................................................................. 7

Captulo 3 Apndice ......................................................................................................................................... 8

3.1.- Seleccin de las condiciones de corte ....................................................................................................... 8

3.1.1 Optimizacin de la velocidad de corte ........................................................................................................... 9

3.2.- Vida til de la herramienta de corte y ecuacin de Taylor ...................................................................... 10

3.3.- Fuerza de corte y Potencia requerida ...................................................................................................... 13

3.4.- Avance en acabado .................................................................................................................................. 14

3.5.- Datos del experimento ............................................................................................................................. 15

3.5.1 Datos de la pieza a mecanizar ....................................................................................................................... 15

3.5.2 Datos de la herramienta de corte .................................................................................................................. 15

3.5.3 Datos sobre mecanizado ................................................................................................................................ 16

3.5.4 Datos sobre mquina - herramienta.............................................................................................................. 16

3.5.5 Datos a ser calculados .................................................................................................................................... 16

Bibliografa ......................................................................................................................................................... 19

3

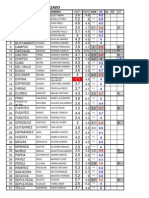

ndice de tablas de valores obtenidos y calculados

Tabla 1 - Valores a calcular ................................................................................................................................. 16

Tabla 2 - Factores de optimizacin ...................................................................................................................... 18

Tabla 3 - Factores ocupados en desbaste ............................................................................................................. 18

Tabla 4 - Factores ocupados en acabado ............................................................................................................. 18

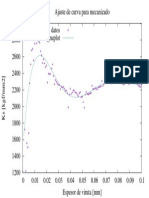

ndice de figuras utilizadas

Figura 1 - Pieza a mecanizar .................................................................................................................................. 6

Figura 2 - Pieza luego de ambos mecanizados ...................................................................................................... 7

Figura 3 - Elementos de tiempo en un ciclo de maquinado ................................................................................. 10

Figura 4 - Desgaste de la herramienta en funcin del tiempo de corte. ............................................................... 11

Figura 5 - Efecto de la velocidad de corte sobre el desgaste de flanco para tres velocidades de corte ............... 12

Figura 6 - Pieza a mecanizar ................................................................................................................................ 15

4

Captulo 1 Generalidades de la experiencia

1.1.- Resumen del contenido del informe

Esta sexta experiencia de laboratorio de Teora del Mecanizado, estudiar los factores que influyen en

las condiciones de mecanizado ptimas en un desbaste y cuatro acabados hechos en un torno paralelo, sobre

una pieza de 76,4[mm] de dimetro, con una herramienta de corte que tiene coeficientes de Taylor dados por

fabricante (N = 0,2; C = 300).

1.2.- Objetivo de la Experiencia

1.2.1.- Objetivos Generales

El objetivo general de esta experiencia es el siguiente:

I. Busca que el usuario se familiarice con la necesidad de establecer las condiciones de mecanizado

basado en los criterios de optimizacin del proceso de corte.

1.2.2.- Objetivos especficos

El objetivo especfico, que se desprende del objetivo general, es:

1. Establecer las condiciones de mecanizado ptimas de un desbaste, y cuatro acabados superficiales,

hechos en un torno paralelo, sobre una pieza de acero 1020, estudiando todos los factores que

afectarn en l.

5

Captulo 2 Optimizacin de las condiciones de mecanizado

2.1.- Introduccin

El capital con que cuenta una fbrica a la hora de realizar distintos procesos es limitado, y se

busca siempre reducir al mnimo los gastos optimizando los procesos. As es como hay ciertas

consideraciones econmicas sobre cada seccin de fabricacin.

Un problema prctica en el mecanizado es seleccionar las condiciones de corte apropiadas para una

operacin dada, siendo una tarea respectiva a la planeacin de procesos. De esta forma, para cada

operacin de corte, o mecanizado en general, deben tomarse decisiones acerca de la mquina

herramienta, de las herramientas de corte, y de las condiciones de corte. Sin embargo, estas decisiones

deben considerar la maquinabilidad de la pieza de trabajo, la geometra de la pieza, el acabado

superficial, entre muchos otros factores que puedan afectar un tipo de mecanizado. Estas selecciones

determinan en gran medida el xito econmico de una operacin dada. [1]

2.2.- Caractersticas tcnicas de los equipos e instrumentos empleados

Torno paralelo:

- Marca ITALMACC, modelo ALDO II T-410 x 1000.

- Largo bancada: 1000mm.

- Volteo sobre la bancada: 410mm.

- Volteo Sobre el carro: 410mm.

- Volteo Sobre el escote: 410mm.

- Velocidades, discretas: 45 rpm (mnima)-1800 rpm (mxima).

- Husillo: 52mm.

- Motor: 4,5 HP / 380 V / 50 Hz.

- Peso: 1.750 kg.

- Cono Morse N 4

- 380 Volts 50 hz.

- Torre cambio rpido.

- Visualizador digital

Herramienta de corte utilizada en el torno paralelo:

- De placas duras.

6

Pieza a mecanizar:

-Dimetro: 76,4[mm].

-Material: Acero 1020.

2.3.- Descripcin del mtodo seguido

Luego de haber calculado los factores que afectaran al correcto mecanizado de la pieza y su ptima

aplicacin, se montar la pieza (mostrada en la figura 1) y se sujetar en el torno paralelo, de forma que no se

creen excentricidades de giro, por lo que tambin se deber hacer uso del contrapunto del torno.

Posteriormente, se prende el torno paralelo y se aplicarn los factores calculados en el apndice, es decir,

585[RPM] y una profundidad de la herramienta de 1,53[mm] (calculado), de esta forma, se har un desbaste a

lo largo de la pieza, hasta lo deseado, con un avance de 0,15 [mm/rev]. Luego, se har el acabado, en donde se

aplicar un avance de 0,22[mm/rev] y una profundidad de 0,8[mm], manteniendo todo lo dems constante.

Figura 1 - Pieza a mecanizar

2.4.- Presentacin de los resultados

Los resultados de la pieza mecanizada son presentados en la figura 2, en donde se aprecian las distintas

zonas de mecanizado, sealadas por una flecha.

7

2.6.- Conclusin

Luego de aplicar los mecanizados establecidos, y con sus factores correctamente empleados, se logra

familiarizar al usuario de forma terica y prctica con la optimizacin en un proceso maquinable, situndolo en

un contexto de empresa y fabrica.

El usuario debe aprender a adaptarse a las distintas limitaciones que tendr en la prctica real, ya sean por parte

de los tipos de mecanizado requerido o limitaciones tcnicas de las mquinas herramientas empleadas, con las

respectivas herramientas cortantes aplicadas. Luego, debe conocer claramente las distintas formulas

matemticas y relaciones existentes dentro de los aspectos econmicos, y sus exigencias a partir de los factores

del mecanizado, como por ejemplo, la velocidad de corte bajo cierta rugosidad pedida. Sin embargo, los

clculos puedan que se repitan de forma continua, ya que las limitaciones tcnicas requerirn que otros

aspectos se adapten a ellas.

Parte de superficie

desbastada

Superficie

en acabado

Figura 2 - Pieza luego de ambos mecanizados

8

Captulo 3 Apndice

3.1.- Seleccin de las condiciones de corte

Las condiciones de corte en una operacin de mecanizado consisten en la velocidad, el avance, la

profundidad de corte y el fluido para corte (si se usa o no, y qu tipo de fluido). El factor dominante en la

eleccin sobre los fluidos para corte son generalmente las consideraciones sobre las herramientas, es decir,

depende precisamente de ellas la eleccin del lubricante. La profundidad de corte se predetermina

frecuentemente por la geometra de la pieza de trabajo y la secuencia de operacin. Muchos trabajos requieren

una serie de operaciones de desbaste seguidas de una operacin final de acabado. En las operaciones de

desbaste, la profundidad se hace tan grande como sea posible dentro de las limitaciones de la potencia

disponible, la mquina herramienta, la rigidez de la instalacin, la resistencia de la herramienta de corte y otros

factores. En el corte de acabado, se fija la profundidad para alcanzar las dimensiones finales de la pieza. [1]

El problema se reduce entonces a la seleccin del avance y de la velocidad. En general, los valores de

estos parmetros deben decidirse en orden: primero el avance y segundo la velocidad. La determinacin de la

velocidad de avance apropiada para una operacin de maquinado depende de los siguientes factores: [1] [2]

Herramienta: Los materiales ms duros de herramienta (carburos cementados, cermicos y similares)

tienden a fracturarse con mayor facilidad que los aceros de alta velocidad. Estas herramientas se usan

normalmente a velocidades de avance ms lentas. Los aceros de alta velocidad pueden tolerar

velocidades de avance ms altas debido a su mayor tenacidad.

Desbaste o acabado: Las operaciones de desbaste implican altos avances, tpicamente de 0,05 a

1,25[mm/rev] para torneado; las operaciones de acabado implican avances lentos, de manera tpica, de

0,125 a 0,4[mm/rev] para el torneado.

Restricciones sobre el avance en desbaste: Para maximizar la velocidad de remocin de metal, el

avance debe establecerse tan alto como sea posible. Los lmites ms altos en el avance son impuestos

por las fuerzas de corte, la rigidez de la instalacin y algunas veces por los caballos de fuerza.

Requerimientos del acabado superficial: El avance es un factor importante en el acabado superficial

y pueden usarse clculos para estimar el avance que producir un acabado superficial deseado.

9

3.1.1 Optimizacin de la velocidad de corte

La seleccin de la velocidad de corte se basa en el mejor aprovechamiento de la herramienta de corte

particular a ser usada, lo cual significa normalmente escoger una velocidad que rinda una alta velocidad de

remocin de material y que sea conveniente para una vida larga de la herramienta, es decir, se debe optimizar

el flujo de viruta mientras se respete la ecuacin de Taylor para la vida til de la herramienta de corte.

Para maximizar la velocidad de produccin se determina la velocidad que minimiza el tiempo de

maquinado por unidad de produccin, siendo fundamental en el proceso de produccin, ya que se desea

terminar la fabricacin de una pieza lo ms pronto posible. En el torneado se distinguen tres etapas que

contribuyen a la duracin del ciclo de produccin total de una pieza:

Tiempo de manejo de la pieza

: Es el tiempo que utiliza el operador para cargar la pieza en la

mquina herramienta al principio del ciclo de produccin y descargar la pieza despus de completar el

maquinado.

Tiempo de maquinado

: Es el tiempo real en que la herramienta desempea el maquinado durante

el ciclo.

Tiempo de cambio de la herramienta

: Al final de la vida de la herramienta, sta debe cambiarse,

lo cual toma tiempo. Este tiempo debe dividirse entre el nmero de piezas que se produjeron durante la

vida de la herramienta. Sea

= nmero de piezas cortadas durante la vida de la herramienta (nmero

de piezas que se cortan con un filo de corte hasta que la herramienta se cambia); entonces, el tiempo de

cambio de la herramienta por pieza =

.

La suma de estos tres elementos de tiempo proporciona el tiempo total por unidad de producto para el ciclo de

operacin, en minutos:

10

En la figura 3 se aprecia como varan los tiempos en relacin a la velocidad de corte aplicada, siendo la

velocidad de corte mxima donde se produce la velocidad de mxima produccin. [1] [3]

Figura 3 - Elementos de tiempo en un ciclo de maquinado

representados en funcin de la velocidad de corte

3.2.- Vida til de la herramienta de corte y ecuacin de Taylor

La tecnologa de las herramientas de corte tiene dos aspectos principales: el material de la herramienta

y la configuracin geomtrica de la herramienta. La primera se refiere al uso de materiales que puedan soportar

las fuerzas, las temperaturas y la accin de desgaste en el proceso de maquinado. La segunda se ocupa de

optimizar la configuracin geomtrica de la herramienta de corte para el material de la herramienta y para una

operacin dada.

Hay tres formas posibles de falla en una herramienta de corte en maquinado:

1. Falla por fractura. Este modo ocurre cuando la fuerza de corte se hace excesiva en la punta de la

herramienta, causando una falla repentina por fractura.

2. Falla por temperatura. Esta falla ocurre cuando la temperatura de corte es demasiado alta para el

material de la herramienta, causando ablandamiento en la punta, deformacin plstica y prdida de filo

en el borde.

11

3. Desgaste gradual. El desgaste gradual del borde cortante ocasiona prdida de la forma de la

herramienta, reduccin en la eficiencia del corte, desgaste acelerado conforme la herramienta se

deteriora demasiado y por ltimo falla final de la herramienta en una manera similar a la falla por

temperatura.

Las fallas por fractura y temperatura dan como resultado una prdida prematura de la herramienta de

corte. Estas dos formas de falla son por tanto indeseables. De las tres posibles formas de falla es preferible el

desgaste gradual, debido a que ste permite una mayor utilizacin de la herramienta con la ventaja econmica

asociada a un uso ms prolongado. La calidad del producto tambin debe considerarse cuando se intenta

controlar las formas de falla de la herramienta. La falla repentina de la punta de la herramienta durante un corte

causa frecuentemente daos a la superficie del trabajo. Este dao requiere volver a trabajar la superficie o

posiblemente desechar la pieza. El dao se puede evitar si la seleccin de las condiciones de corte favorece el

desgaste gradual de la herramienta y evita la fractura o la falla por temperatura, o si la herramienta se cambia

antes de que ocurra una falla catastrfica del borde o filo cortante.

A medida que el corte se realiza, los diferentes mecanismos de desgaste producen mayores niveles de

desgaste en la herramienta de corte. La relacin general de desgaste de la herramienta contra el tiempo de corte

se muestra en la figura 4. [1]

Figura 4 - Desgaste de la herramienta en funcin del tiempo de corte.

Por lo general se pueden identificar tres regiones en la curva tpica de crecimiento del desgaste. La primera es

el periodo de rompimiento inicial en el cual el borde cortante afilado se desgasta rpidamente al entrar en uso.

Esta primera regin se presenta en los primeros minutos de corte. A este periodo le sigue un desgaste a una

velocidad ms o menos uniforme y se le llama la regin de estado estable del desgaste. En la figura esta regin

12

se representa como una funcin lineal del tiempo, aunque en el maquinado real tambin hay desviaciones de la

lnea recta. Por ltimo, el desgaste alcanza un nivel donde la velocidad del desgaste se empieza a acelerar. Esto

marca el principio de la regin de falla, en la cual las temperaturas de corte son ms altas y la eficiencia

general del proceso de maquinado se reduce. Si estas condiciones continan, la herramienta finalmente fallar

por un mal control en la temperatura.

La pendiente de la curva de desgaste de la herramienta en la regin de estado estable se ve afectada por

el material de trabajo y las condiciones de corte. Los materiales de trabajo ms duros ocasionan que se

incremente la velocidad de desgaste (la pendiente de la curva del desgaste de la herramienta). Los incrementos

en la velocidad, en el avance y en la profundidad de corte tienen efectos similares, pero la velocidad es el ms

importante de los tres. Si se trazan curvas de desgaste de la herramienta para varias velocidades de corte, el

resultado aparece en la figura 5. Al aumentar las velocidades de corte se incrementa la velocidad de desgaste,

alcanzndose el mismo nivel de desgaste en menos tiempo. [1]

Figura 5 - Efecto de la velocidad de corte sobre el desgaste de flanco para tres velocidades de corte

La vida de la herramienta se define como la longitud de tiempo de corte en el cual se puede usar la

herramienta. Una forma de definir la vida de la herramienta consiste en permitir su operacin hasta que ocurra

una falla catastrfica. Esto se indica en la figura 5, por el final de cada curva de desgaste. Sin embargo, en

produccin, a menudo es inconveniente usar una herramienta hasta que ocurra esta falla, debido a las

dificultades que acarrea el reafilado de la herramienta y a los problemas que ocasiona a la calidad de las piezas

de trabajo. Como alternativa se puede seleccionar un nivel de desgaste como criterio de la vida de la

herramienta y remplazarla cuando el desgaste alcance este nivel. Un criterio conveniente de la vida de la

herramienta es un cierto valor de desgaste del flanco o superficie de incidencia, como 0,5 mm (0,020 in), que

en la grfica de la figura se ilustra como una lnea horizontal. Cuando cada una de las tres curvas de desgaste

13

intersecta la lnea, se determina que la vida de las herramientas correspondientes ha terminado. Si los puntos de

interseccin se proyectan sobre el eje del tiempo, se puede identificar los valores de la vida de la herramienta,

tal como se hace en la grfica. [1] [2]

Segn Taylor la vida de la herramienta se puede expresar como: [1]

Donde

Velocidad de corte [m/min]

Vida de la herramienta en minutos

Parmetros cuyos valores dependen del avance, de la profundidad de corte, del material de la

herramienta, etc. Generalmente vienen descritos por fabricante para cierta herramienta de corte.

Para la optimizacin de un proceso de fabricacin o mecanizado, se debe tener presente la ecuacin de Taylor

como soporte matemtico, terico y prctico, pues se busca una mxima duracin de la herramienta de corte,

con el fin de perfeccionar el tiempo de cambio de herramienta.

3.3.- Fuerza de corte y Potencia requerida

En los procesos de produccin mediante arranque de viruta conviene aprovechar al mximo la potencia

disponible de la mquina herramienta con el objetivo de incrementar la productividad o eficiencia. Un

parmetro que da una indicacin de la eficiencia del proceso es la energa consumida por unidad de volumen

de material removido, y se conoce como fuerza especfica de corte (

). [4]

As

se define como:

] [

]

Donde

()

)

La potencia necesaria para el maquinado resulta del producto de cada componente de la fuerza del maquinado

por la respectiva componente de la velocidad de corte. Siendo la potencia de corte

definida por: [4]

Donde:

]

14

La potencia de la maquina es un buen criterio para buscar una optimizacin de un proceso de

mecanizado, ya que es conveniente sacar el mximo rendimiento, para esto se utiliza el concepto de la mxima

cantidad de potencia disponible en la mquina, por lo que se tiene: [1] [4] [2]

( )

Donde:

: Fuerza de corte

: Velocidad de corte [

: Potencia especifica [

]

: Espesor de viruta

: Esbeltez de viruta

: Eficiencia de la maquina, que ronda entre el 65 y 75%

3.4.- Avance en acabado

En un acabado superficial, y dependiendo del nivel de rugosidad que se quiere aplicar, se establecen

ciertos criterios sobre el avance de una herramienta de corte y como sta debe comportarse para soportar una

rugosidad mxima, as es como se tiene, en relacin matemtica, lo siguiente: [2]

Donde:

Avance terico [mm/rev]

Radio de punta de herramienta [

Rugosidad media [

Rugosidad mxima permitida [

Cabe destacar, que ste avance, dado por ecuacin, es slo terico, y debe ajustarse al avance dado por la

mquina herramienta, siendo este ltimo el lmite, es decir: [2]

15

3.5.- Datos del experimento

A continuacin se hace una recopilacin de los datos dados por fabricante para los clculos del

ptimo mecanizado y la posterior realizacin de ste.

3.5.1 Datos de la pieza a mecanizar

La pieza a la que se le aplicar un desbaste y un acabado superficial se presenta, mediante una

representacin en el software SolidWorks, en la figura 6.

Figura 6 - Pieza a mecanizar

En sta figura se observa que la pieza tiene 76,4[mm] de dimetro. Adems, se sabe que la pieza es de acero

SAE 1020.

3.5.2 Datos de la herramienta de corte

La herramienta de corte, utilizada en el torno paralelo, tendr las siguientes caractersticas:

Constantes de Taylor:

N = 0,2

C = 300

16

Tiempo lmite de uso: 20 minutos.

Radio de punta: 0,4[

Esbeltez de viruta: G = 10.

ngulo de posicionamiento principal: 90.

3.5.3 Datos sobre mecanizado

En ste caso en particular, el cliente slo requiere dos factores a considerar en el mecanizado:

Rugosidad media: 0,96[

Profundidad de acabado: 0,8[

3.5.4 Datos sobre mquina - herramienta

La mquina-herramienta, tcnicamente, fue mostrada en caractersticas en la seccin 2.2, sin embargo,

a continuacin se muestran datos relevantes al mecanizado a realizar.

Rendimiento:

Potencia especfica:

]

Potencia de mquina:

Avance mnimo de la mquina:

3.5.5 Datos a ser calculados

En la tabla 1 se presentan una serie de datos que deben ser calculados, los que afectarn directamente a

los mecanizados que se le aplicarn a la pieza.

? (i)

? (ii)

? (iii)

? (iv)

? (v)

Tabla 1 - Valores a calcular

17

(i) Velocidad de corte

La velocidad de corte se calcular ocupando la ecuacin de Taylor, con los coeficientes N, C y T:

]

(ii) RPM

Las RPM aplicadas en la mquina herramienta se calcularn ocupando la formula de velocidad de corte,

donde:

Cabe destacar que si la mquina-herramienta no tiene exactamente las RPM calculadas, se usar la

inmediatamente menor disponible, como es el caso, en donde se ocuparon .

(iii) Avance terico

Ocupando la formula de avance dependiente de la rugosidad, se tiene que:

]

Sin embargo, debido a un error de conversin de unidades, se calcul lo siguiente:

]

Por lo que, todos los clculos que tengan que ver con el avance terico estarn incorrectos. En la mquina

herramienta, debido a otro error, se ocup en la prctica 0,22[mm/rev], para el acabado.

(iv) Avance desbaste

De las ecuaciones, se tiene que:

( )

( ) [

]

( ) [

Luego, despejando h, se tiene que:

()

18

(v) Profundidad de desbaste

Si se combinan las ecuaciones de largo de viruta y esbeltez, se tiene lo siguiente:

()

Entonces, a partir de los resultados de (i), (ii), (iii), (iv) y (v), se obtiene la tabla 2.

Tabla 2 - Factores de optimizacin

Luego, los factores realmente utilizados son presentados en la tabla 3 y 4.

Tabla 3 - Factores ocupados en desbaste

Tabla 4 - Factores ocupados en acabado

19

Bibliografa

[1] M. P. Groover, Fundamentos de manufactura moderna, McGraw-Hill, 2007.

[2] H. Muoz, Apuntes Teora del Mecanizado, Santiago, 2014.

[3] W. W. Gilbert, Economics of Machining, Ohio: American Society for metals, 1950.

[4] Usach - DIMEC, Gua de Laboratorio: Vida til de las herramientas de corte y potencia especfica de

mecanizado, Santiago, 2014.

You might also like

- Modelo de Una Escritura Publica de Una EmpresaDocument9 pagesModelo de Una Escritura Publica de Una Empresahector100% (2)

- Ejercicios de ReferenciasDocument4 pagesEjercicios de ReferenciasGerson TzulNo ratings yet

- La Relevancia de Los Intangibles para La Valoracion y La Gestion de EmpresasDocument72 pagesLa Relevancia de Los Intangibles para La Valoracion y La Gestion de EmpresaslolaNo ratings yet

- Proyecto Agua de Coco EmbotelladaDocument3 pagesProyecto Agua de Coco EmbotelladaMiguel Yuptón VelezNo ratings yet

- Plan COVID Minera San RafaelDocument130 pagesPlan COVID Minera San RafaelJoe Eden QNo ratings yet

- Presentación 1Document6 pagesPresentación 1Aldo Abarca OrtegaNo ratings yet

- Tarea AplicacionessssDocument1 pageTarea AplicacionessssAldo Abarca OrtegaNo ratings yet

- Grafico1 Eps Converted ToDocument1 pageGrafico1 Eps Converted ToAldo Abarca OrtegaNo ratings yet

- Doctorado. Alianza Del Pacífico C.201911 03 2019 13 MarDocument19 pagesDoctorado. Alianza Del Pacífico C.201911 03 2019 13 MarAldo Abarca OrtegaNo ratings yet

- Folleto Delta Blower GM 5 Generacion (G1-080-00-SP)Document8 pagesFolleto Delta Blower GM 5 Generacion (G1-080-00-SP)Aldo Abarca OrtegaNo ratings yet

- Pep 1Document2 pagesPep 1Aldo Abarca OrtegaNo ratings yet

- Ayudantía Resistencia de MaterialesDocument3 pagesAyudantía Resistencia de MaterialesAldo Abarca OrtegaNo ratings yet

- Tarea 3Document2 pagesTarea 3Aldo Abarca OrtegaNo ratings yet

- Apuntes ConceptualesDocument4 pagesApuntes ConceptualesAldo Abarca OrtegaNo ratings yet

- Algoritmo de Newton-Raphson GeneralizadoDocument15 pagesAlgoritmo de Newton-Raphson GeneralizadoelvissuarezsuarezNo ratings yet

- Inercia y Perfiles Comerciales - Resistencia de Materiales 2016Document9 pagesInercia y Perfiles Comerciales - Resistencia de Materiales 2016Aldo Abarca OrtegaNo ratings yet

- Tarea 1Document1 pageTarea 1Aldo Abarca OrtegaNo ratings yet

- SadgvDocument1 pageSadgvAldo Abarca OrtegaNo ratings yet

- Tarea1 - Formulación de ProyectosDocument3 pagesTarea1 - Formulación de ProyectosAldo Abarca OrtegaNo ratings yet

- Tratamientos térmicos acero mejoran propiedades mecánicasDocument51 pagesTratamientos térmicos acero mejoran propiedades mecánicasAldo Abarca OrtegaNo ratings yet

- 2 - Bondad de AjusteDocument2 pages2 - Bondad de AjusteDiego AvilésNo ratings yet

- Tarea 2 ElasticidadDocument3 pagesTarea 2 ElasticidadAldo Abarca OrtegaNo ratings yet

- 04 M&SM Mmc-Fotos yDocument12 pages04 M&SM Mmc-Fotos yAldo Abarca OrtegaNo ratings yet

- 3 - Proyecci N de La DemandaDocument125 pages3 - Proyecci N de La DemandaAldo Abarca OrtegaNo ratings yet

- 2 - Planificaci - N.desbloqueadoDocument40 pages2 - Planificaci - N.desbloqueadoAldo Abarca OrtegaNo ratings yet

- Análisis estadístico de datos de consumo energético y producción industrialDocument12 pagesAnálisis estadístico de datos de consumo energético y producción industrialAldo Abarca OrtegaNo ratings yet

- Malla IcmvDocument1 pageMalla IcmvEnrique Elias Peñaloza GutierrezNo ratings yet

- PEP 2 - Resistencia de Materiales (2014-2) MINASDocument1 pagePEP 2 - Resistencia de Materiales (2014-2) MINASAldo Abarca OrtegaNo ratings yet

- Notas Teo Del MecanizadoDocument2 pagesNotas Teo Del MecanizadoAldo Abarca OrtegaNo ratings yet

- Formulas Útiles 1Document2 pagesFormulas Útiles 1Aldo Abarca OrtegaNo ratings yet

- 13 - Pagina - 32 PDFDocument1 page13 - Pagina - 32 PDFAldo Abarca OrtegaNo ratings yet

- Resumen Pep2 Macro Leandro Arancibia Astudillo Del Perpetuo SocDocument4 pagesResumen Pep2 Macro Leandro Arancibia Astudillo Del Perpetuo SocAldo Abarca OrtegaNo ratings yet

- Clase6 3 266793Document57 pagesClase6 3 266793Aldo Abarca OrtegaNo ratings yet

- Presentacion CEGESA-PDVSA Cintillo MinisterioDocument9 pagesPresentacion CEGESA-PDVSA Cintillo MinisterioLeonor CobosNo ratings yet

- TranscripciónDocument3 pagesTranscripciónestefania EscalanteNo ratings yet

- Simple y Compuesto Pero Con CaratulaDocument7 pagesSimple y Compuesto Pero Con CaratulaSumer Renzo Apaico AnchanteNo ratings yet

- Estructura Del Curso - Análisis y Modelamiento Espacial Vectorial Con ArcGISDocument4 pagesEstructura Del Curso - Análisis y Modelamiento Espacial Vectorial Con ArcGISCarlos MurilloNo ratings yet

- Malla Curricular Mecanica NavalDocument1 pageMalla Curricular Mecanica NavalMireya LuctualaNo ratings yet

- Parcial 1 ProduccionDocument8 pagesParcial 1 ProduccionJuan Diego Perez MedinaNo ratings yet

- Designan Director Ejecutivo Del Programa de Desarrollo Produ Resolucion Ministerial N 0500 2022 Midagri 2127484 1Document1 pageDesignan Director Ejecutivo Del Programa de Desarrollo Produ Resolucion Ministerial N 0500 2022 Midagri 2127484 1Huanca York TimesNo ratings yet

- Ficha Turbo Calefactor Krafter TD 50Document2 pagesFicha Turbo Calefactor Krafter TD 50Eleazar osorio pardoNo ratings yet

- Tarea 2 Tercer ParcialDocument6 pagesTarea 2 Tercer ParcialJosselin Calix LazoNo ratings yet

- Descuentos EstudiantesDocument2 pagesDescuentos EstudiantesMayra Romero0% (1)

- Valentín PimsteinDocument5 pagesValentín PimsteinmetalhouseNo ratings yet

- Actividad de agua en alimentos: Control de calidad, seguridad y vida útilDocument2 pagesActividad de agua en alimentos: Control de calidad, seguridad y vida útilJosé Luis Espinosa EnríquezNo ratings yet

- Modelo Habeas CorpusDocument4 pagesModelo Habeas CorpusRayen Nazareno CastroNo ratings yet

- Manufactura Esbelta (Ruben Patraca Lozano)Document7 pagesManufactura Esbelta (Ruben Patraca Lozano)Eduardo Rodrigo Hernandez DonadoNo ratings yet

- Gpo01 B3 P6 El Aire Como Gas IdealDocument10 pagesGpo01 B3 P6 El Aire Como Gas Idealnegrick. :vNo ratings yet

- Video EducativoDocument9 pagesVideo Educativolucia pinedaNo ratings yet

- Act 1 Equipo 2 Control de Maquinas ElectricasDocument34 pagesAct 1 Equipo 2 Control de Maquinas ElectricasJesus Eduardo Bernal AnotaNo ratings yet

- HISTORIA 5 Continuidad #5 CLASE PRIMER PERONISMODocument5 pagesHISTORIA 5 Continuidad #5 CLASE PRIMER PERONISMOMelanie LotoNo ratings yet

- INTRODUCCIONDocument2 pagesINTRODUCCIONDiana Castillo SuarezNo ratings yet

- C 11 Las Relaciones Con La CompetenciaDocument24 pagesC 11 Las Relaciones Con La CompetenciaAlba AguilarNo ratings yet

- Ensayo Arquitectura Risc y CiscDocument6 pagesEnsayo Arquitectura Risc y CiscJCARLOS_CUEVAS_No ratings yet

- Tratamiento de Minerales Auriferos Por Cianuracion y Carbon ActivadoDocument5 pagesTratamiento de Minerales Auriferos Por Cianuracion y Carbon Activadojose amezquitaNo ratings yet

- Taller 1 Dibujo TecnicoDocument5 pagesTaller 1 Dibujo TecnicoYENIFER ROMERONo ratings yet

- GCI-FO-340-023 Pertinencia de Ayudas DiagnósticasDocument1 pageGCI-FO-340-023 Pertinencia de Ayudas DiagnósticasHSBCalidadNo ratings yet

- Equipos de SoldaduraDocument10 pagesEquipos de SoldaduraMiguel Poccomucha EspinozaNo ratings yet