Professional Documents

Culture Documents

NTC5401 PDF

Uploaded by

javoidea696526Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

NTC5401 PDF

Uploaded by

javoidea696526Copyright:

Available Formats

NORMA TCNICA NTC

COLOMBIANA 5401

2005-12-22

SOLDADURA ESTRUCTURAL.

LMINA DE ACERO

E: STRUCTURAL WELDING SHEET STEEL

CORRESPONDENCIA: esta norma es una adopcin idntica

(IDT) por traduccin, respecto a su

documento de referencia, la norma

AWS D 1.3: 1998.

DESCRIPTORES: lminas de acero - soldadura estructural;

soldadura estructural - requisitos.

I.C.S.: 25.160.40

Editada por el Instituto Colombiano de Normas Tcnicas y Certificacin (ICONTEC)

Apartado 14237 Bogot, D.C. - Tel. 6078888 - Fax 2221435

Prohibida su reproduccin Editada 2006-01-12

PRLOGO

El Instituto Colombiano de Normas Tcnicas y Certificacin, ICONTEC, es el organismo

nacional de normalizacin, segn el Decreto 2269 de 1993.

ICONTEC es una entidad de carcter privado, sin nimo de lucro, cuya Misin es fundamental

para brindar soporte y desarrollo al productor y proteccin al consumidor. Colabora con el

sector gubernamental y apoya al sector privado del pas, para lograr ventajas competitivas en

los mercados interno y externo.

La representacin de todos los sectores involucrados en el proceso de Normalizacin Tcnica

est garantizada por los Comits Tcnicos y el perodo de Consulta Pblica, este ltimo

caracterizado por la participacin del pblico en general.

La NTC 5401 fue ratificada por el Consejo Directivo del 2005-12-22.

Esta norma est sujeta a ser actualizada permanentemente con el objeto de que responda en

todo momento a las necesidades y exigencias actuales.

A continuacin se relacionan las empresas que colaboraron en el estudio de esta norma a

travs de su participacin en el Comit Tcnico 05 Soldadura.

ELECTROMANUFACTURAS S.A.

ASOCIACIN COLOMBIANBA DE

SOLDADURA Y ENSAYOS NO

DESTRUCTIVOS (ACOSEND)

ACERAS PAZ DEL RO

COMPAA COLOMBIANA METALMECNICA

S.A.

COTECMAR

NON PLUS ULTRA

SUPERPOLO S.A.

Adems de las anteriores, en Consulta Pblica el Proyecto se puso a consideracin de las

siguientes empresas:

ACERAS DE COLOMBIA

AGAFANO

ASOCIACIN NACIONAL DE

INDUSTRIALES ANDI

ATM INGENIERA LTDA.

CDP DE FUNDICIN Y SOLDADURA Y

UNIVERSIDAD DEL VALLE

CINSA

CODENSA

CORPACERO

CQA LTDA.

CRYOGAS S.A.

ECOPETROL

ELECTRODOS OERLIKON DE COLOMBIA

LTDA.

EMPRESA DE ACUEDUCTO Y

ALCANTARILLADO DE BOGOT ESP

GAS NATURAL S.A. E.S.P.

IMG S.A.

INSPEQ INGENIERA LTDA.

J&W INGENIEROS LTDA.

MECANICOS ASOCIADOS S.A.

NATIONAL MECHANICAL BOARD E.U.

PROMIGAS

SAGER S.A.

SENA

SIDOR

SOLDADURAS MEGRIWELD

TECNICONTROL

TENCO

TUBOS DEL CARIBE

UNIVERSIDAD AUTNOMA DE

OCCIDENTE

UNIVERSIDAD DEL NORTE

UNIVERSIDAD LIBRE

UNIVERSIDAD NACIONAL

ICONTEC cuenta con un Centro de Informacin que pone a disposicin de los interesados

normas internacionales, regionales y nacionales y otros documentos relacionados.

DIRECCIN DE NORMALIZACIN

NORMA TCNICA COLOMBIANA NTC 5401

1

SOLDADURA ESTRUCTURAL.

LMINA DE ACERO

1. DISPOSICIONES GENERALES

1.1 OBJETO

Esta norma de soldeo cubre el soldeo por arco de lminas/flejes de acero estructural,

incluyendo las laminadas en fro (que de aqu en adelante se denominarn lminas de acero)

iguales o menores que 4,8 mm (3/16 de pulgada - 0,188 pulgadas) de espesor nominal. Vase

el Anexo C, Tablas C1 y C2 para los calibres y espesores equivalentes.

En esta norma se incluyen nicamente tres clases de soldadura por arco para lmina de acero:

por puntos, por costura y en tapn.

1.1.1 Materiales a los que se aplica

Esta norma es aplicable a la soldadura de lminas de acero estructural a otras lminas de

acero estructural o que soporten miembros de acero estructural.

1.1.2 Disposiciones generales

La premisa fundamental de esta norma es la de establecer disposiciones generales que sean

aplicables a cualquier situacin. Los criterios de aceptacin para soldaduras de produccin

diferentes de las que estn especificadas en esta norma deben ser permitidas para una

aplicacin particular, teniendo en cuenta que stas sean adecuadamente documentadas por el

proponente y aprobadas por el ingeniero. Estos criterios alternativos de aceptacin se deben

basar en la evaluacin de la adecuacin para el servicio utilizando la experiencia pasada, la

evidencia experimental, o el anlisis de ingeniera considerando el tipo de material, los efectos

de la solicitud de carga y los factores medioambientales.

1.1.3 Aprobacin

Todas las referencias necesarias por aprobacin deben ser interpretadas y aprobadas por el

ingeniero, definido como la persona que acta para y en representacin del propietario en

todos los asuntos que se realicen en el objeto de esta norma. Las desviaciones de los

requisitos que establece esta norma requieren de la aprobacin del ingeniero.

NORMA TCNICA COLOMBIANA NTC 5401

2

1.2 METAL BASE DE LMINA DE ACERO

1.2.1 Especificacin del metal base

El metal base de la lmina de acero soldada bajo esta norma debe estar conforme con los

requisitos de la ltima edicin de una de las normas mencionadas a continuacin, o cualquier

lmina de acero calificada de acuerdo con el numeral 1.2.2. Cualquier combinacin de estos

aceros se pueden soldar entre ellos. Estos aceros tambin pueden ser soldados a cualquiera

de los aceros relacionados en la ltima edicin de la norma ANSI/AWS D1.1, Structural

Welding Code - Steel.

1) NTC 4011, Productos planos de acero recubiertos con zinc (galvanizados) o

recubiertos con aleacin hierro zinc (galvano-recocido) mediante procesos de

inmersin en caliente. (SQ Grados 33, 37, 40, y 80).

2) NTC 6, Productos planos laminados en caliente de acero, al carbono,

estructurales, alta resistencia baja aleacin y alta resistencia baja aleacin con

capacidad de deformado - estampado-. (ASTM A 1011).

3) NTC 4009, Siderurgia. Laminas y flejes de acero laminados en fro y en caliente

de alta resistencia y baja aleacin, con resistencia mejorada a la corrosin.

(ASTM A606).

4) NTC 4009, Siderurgia. Laminas y flejes de acero laminados en fro y en caliente

de alta resistencia y baja aleacin, con resistencia mejorada a la corrosin

(grados 45, 50, 55, 60, 65 y 70).

5) NTC 5091, Productos planos, laminados en fro, de aceros: al carbono,

estructurales, alta resistencia baja aleacin, y alta resistencia baja aleacin con

capacidad de deformado (estampado) Especificaciones para acero, lmina CR,

Carbono Estructural (ASTM A 1008).

1.2.2 Otros metales base

Cuando un acero diferente de los mencionados en el numeral 1.2.1 se aprueba bajo las clusulas del

proyecto o las especificaciones del producto y ese acero se propone para una construccin soldada,

la soldabilidad del acero y el WPS para soldeo se debe establecer mediante calificacin en

conformidad con los requisitos del numeral 4 y los dems que establezca el ingeniero.

1.2.3 Punto de fluencia mnimo

Las disposiciones de esta norma son previstas para el uso de lmina de acero que tenga un

punto especificado mnimo de fluencia igual o menor de 550 MPa (80 000 psi).

1.3 PROCESOS DE SOLDADURA

1.3.1 Procesos aprobados

Esta norma se aplica para soldaduras que se realicen por medio de arco elctrico con metal

protegido (SMAW), con gas (GMAW), por arco elctrico con fundente en el ncleo (FCAW),

con electrodo de tungsteno y gas (GTAW), o arco sumergido (SAW).

NOTA Es aceptable cualquier variacin del gas protector del arco (GMAW), incluyendo la transferencia por corto

circuito.

NORMA TCNICA COLOMBIANA NTC 5401

3

1.3.2 Soldadura de esprrago (SW)

Cuando la soldadura de esprrago se ejecuta en una porcin plana de un techo o cubierta y

que a la vez soporta un elemento estructural, el WPS se har conforme al numeral 7 de esta

norma y del numeral 7 de la norma ANSI/AWS D1.1.

1.3.3 Otros procesos

Se pueden utilizar otros procesos de soldadura cuando sean aprobados por el ingeniero. En tal

caso, el ingeniero debe especificar cualquier requisito de calificacin adicional necesario para

asegurar unas uniones satisfactorias para el servicio previsto.

1.4 REQUISITOS DEL METAL DE SOLDADURA

1.4.1 Correspondencia con los metales de aporte

Cuando se utilizan los procesos de soldadura indicados, los metales de aporte relacionados en la

Tabla 1.1 proveen una junta soldada con una resistencia correspondiente a la del metal base.

1.4.2 Combinaciones diferentes de metal de aporte y metal base

Las combinaciones de metal de aporte y metal base diferentes a las establecidas en el

numeral 1.4.1 deben ser permitidas cuando sean evaluadas y aprobadas por el ingeniero.

Cuando se sueldan metales base de diferentes resistencias, la resistencia a la traccin del

metal de aporte debe ser superior o igual al metal base de menor resistencia a la traccin

(vase la NTC 2156).

1.4.3 Certificacin del fabricante

Cuando el ingeniero lo requiera, el contratista debe suministrar la certificacin del fabricante

del electrodo declarando que dicho electrodo cumple con los requisitos de la clasificacin.

1.4.4 Electrodos para soldadura por arco con metal protegido (SMAW)

1.4.4.1 Especificaciones NTC o AWS

Los electrodos para el proceso SMAW deben ser conformes con los requisitos de la ltima edicin

de la NTC 2191 (ANSI/AWS A5.1), o con los requisitos de la NTC 2253 (ANSI/AWS A5.5).

1.4.4.2 Control de los electrodos de bajo hidrgeno

Este control se debe hacer para lmina de acero que se suelde a una estructura principal de

un espesor superior a 6,4 mm (1/4 de pulgada). Todos los electrodos cuyo revestimiento sea

del tipo bajo hidrgeno conforme con la NTC 2191 (ANSI/AWS A5.1) se deben comprar en

recipientes hermticamente sellados o se deben secar por lo menos dos horas a una

temperatura entre los 260 C (500 F) y los 425 C (800 F) antes de ser utilizados. Todos los

electrodos cuyo revestimiento sea del tipo bajo hidrgeno conforme con la NTC 2253

(ANSI/AWS A5.5) se deben comprar en recipientes hermticamente sellados o se deben secar

por lo menos una hora a una temperatura entre los 370 C (700 F) y los 430 C (800 F) antes

de ser utilizados. Los electrodos se deben secar antes de su utilizacin si el recipiente

hermticamente sellado muestra evidencia de haber sufrido algn dao.

NORMA TCNICA COLOMBIANA NTC 5401

4

Inmediatamente despus de abrir el recipiente hermticamente sellado o de haber extrado los

electrodos de un horno de secado, dichos electrodos se deben usar o almacenar en un horno

a una temperatura de por lo menos 120 C (250 F). Los electrodos E-70XX y E-70XX-X que

no se utilicen despus de cuatro horas o los electrodos E80XX-X que no se utilicen despus

de dos horas de haber abierto el recipiente hermticamente sellado o que se hayan sacado de

un horno de secado tambin deben secarse antes de ser utilizados. No se deben utilizar los

electrodos que contengan humedad.

1.4.4.3 Tasa de fusin

Una buena medida para una soldadura normal se puede calcular mediante la tasa de fusin

(M) del electrodo.

M = milmetros de electrodo fundido / tiempo en minutos

La manera de aplicar este mtodo se explica detalladamente en el Comentario, C1.4.4.3.

1.4.5 Soldadura por arco sumergido (SAW)

1.4.5.1 Requisitos de la NTC o AWS

Los electrodos y los fundentes que se utilicen en combinacin para el proceso SAW deben

estar en conformidad con los requisitos de la ltima edicin de la NTC 2677 (ANSI/AWS A5.17)

o los requisitos de la ltima edicin de la NTC 3623 (ANSI/AWS A 5.23).

1.4.5.2 Fundente

El fundente que se utilice para arco sumergido debe estar seco y libre de contaminantes por

causa de calamina, aceite, u otro material extrao. Todos los fundentes se deben adquirir en

empaques que puedan ser almacenados, bajo condiciones normales, por lo menos durante

seis meses, de tal manera que el almacenamiento no afecte ni las caractersticas ni las

propiedades de la soldadura. El fundente de los empaques daados se debe desechar o se

debe secar a una temperatura mnima de 120 C (250 F), durante una hora antes de ser

utilizado. El fundente se debe colocar en el sistema dispensador inmediatamente se abra el

empaque, o si se va a utilizar un fundente de un empaque ya abierto, se debe quitar de la

parte superior del fundente 25 mm (1 pulgada) y se debe desechar. No se debe utilizar un

fundente hmedo.

1.4.6 Metales de aporte para soldeo por arco con metal y gas (GMAW), soldeo por arco

elctrico con fundente en el ncleo (FCAW), soldeo por arco con electrodo de

tungsteno y gas (GTAW)

1.4.6.1 Requisitos de la NTC o AWS

Los metales de aporte y proteccin para los procesos GMAW, FCAW o GTAW deben estar de

acuerdo con los requisitos de la ltima edicin de las normas NTC 2632 (ANSI/AWS A5.18) o

NTC 3570 (ANSI/AWS A5.28), NTC 4041 (ANSI/AWS A5.20), o NTC 4039 (ANSI/AWS A5.29).

NORMA TCNICA COLOMBIANA NTC 5401

5

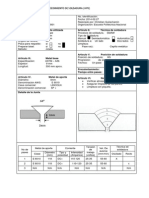

Tabla 1.1. Requisitos del metal de aporte (Vase el numeral 1.4.1)

Punto de fluencia

mnimo

Resistencia a la

traccin mnima

Especificacin

NTC o ASTM

ksi MPa ksl MPa

Especificacin NTC o AWS del

metal de aporte

NTC 4011

(ASTM

A653)

SQ

Gr 33 33 230 45 310

Gr 37 37 255 52 360

Gr 40 40 275 55 380

SMAW NTC 2191 (AWS A5.1)

E60XX, E70XX

(ASTM

A570)

Gr 30 30 205 49 340 SMAW NTC 2253 (AWS A5.5)

Gr 33 33 230 52 360 E70XX-X

Gr 36 36 250 53 365

Gr 40 40 275 55 380

Gr 45 45 310 60 415

SAW NTC 2677 (AWS A5.17)

F6AX-EXXX or F7AX.EXXX

Gr 50 50 345 65 450

NTC 4009

(ASTM

A606)

45 310 65 450

SAW NTC 3623 (AWS A5.23)

F6AX-EXXX-XX or

F7AX.EXXX.XX

(ASTM

A607)

Gr 45 45 310 60 415

Gr 50 SO 345 65 450

GMAW NTC 2632 (AWS A5.18)

ER70S-X

ASTM

A611

Gr A 25 175 42 290

Gr B 30 20S 45 310

GTAW NTC 2632 (AWS A5.18)

ER70S-X

Gr C 33 230 48 335

Gr D 40 275 52 360

FCAW NTC 4041 (AWSA5.20)

E6XT-X or E7XT-X

FCAW NTC 4039 (AWS A5.29)

E7XTX-X or E6XTX-X

SMAW NTC 2191 (AWS A5.1)

E70XX

SMAW NTC 2253 (AWS A5.5)

E70XX-X

SAW NTC 2677 (AWS A5.17)

F7AX-EXXX

SAW NTC 3623 (AWS A5.23)

F7AX-EXXX-XX

GMAW NTC 2632 (AWS A5.18)

ER70S-X

FCAW NTC 4041 (AWS A5.20)

E7XT-X

FCAW NTC 4039 (AWS A5.29)

E7XTX-X

NTC 4009

(ASTM

A607)

Gr 55 55 380 70 485

GTAW NTC 2632 (AWS A5.18)

ER70S-X

NORMA TCNICA COLOMBIANA NTC 5401

6

Tabla 1.1. Requisitos del metal de aporte (Vase el numeral 1.4.1)

Punto de fluencia

mnimo

Resistencia a la

traccin mnima

Especificacin

NTC o ASTM

ksi MPa ksl MPa

Especificacin NTC o AWS del

metal de aporte

NTC 4011

(ASTM

A653)

SQ

Gr 8O 80 550 82 570

SMAW NTC 2253 (AWS A5.5)

[NOTA 2]

E80XX-X

NTC 4009

(ASTM

A607)

Gr 60 60 415 75 515

Gr 70 70 48S SS 585

SAW NTC 3623 (AWS A5.23)

F8AX-EXXX-XX

ASTM

A611

Gr E 80 550 82 565

GMAW NTC 3570 (AWS A5.28)

[NOTA 2]

ER80S-X

FCAW NTC 4039 (AWS A5.29)

[NOTA 2]

E8XTX-X

GTAW NTC 3570 (AWS A5.28)

[NOTA 2)

ER80S-X

NOTA 1 Los electrodos del tipo bajo hidrgeno deben ser usados cuando sea requerido por la

NTC 5401 (ANSI/AWS D 1.3).

NOTA 2 Los metales de aporte para grupos de aleaciones B3, B3L, B4L, B5, B5L,B6, B6L, B7, B7L,

B8, B8L, o B9 de acuerdo a la NTC 2253 (ANSI/AWS A 5.5), NTC 3570 (ANSI/AWS A 5.28) o

NTC 4039 (ANSI/AWS A 5.29) no son precalificados para uso en la condicin tal como queda soldado.

1.4.6.2 Medios de proteccin

El gas o la mezcla de gases de proteccin para los procesos GMAW, GTAW y FCAW, cuando

sea requerido, debe tener un punto de roco de -40 C (-40 F) o menor. Cuando el ingeniero lo

requiera, el productor de gas debe proporcionar la certificacin donde conste que el gas o la

mezcla de gases cumple con las especificaciones requeridas y que obtendr el requisito de

punto de roco.

1.5 CLASES DE UNIONES DE SOLDADURA

1.5.1 Soldaduras en ranura cuadrada en uniones a tope

Esta clase de soldadura est restringida nicamente para soldar lmina de acero a lmina de

acero en cualquier posicin.

1.5.2 Soldaduras en filete

Esta clase de soldadura se utiliza en cualquier posicin incluyendo lmina de acero a lmina

de acero y lmina de acero a un elemento estructural.

1.5.2.1 Soldaduras en uniones de filete traslapadas y en T

Las soldaduras en filete en uniones traslapadas y en T se pueden ejecutar en todas las

posiciones (vase la Tabla 1.2) incluidas las de lmina de acero a lmina de acero y las de

lmina de acero a un elemento estructural.

NORMA TCNICA COLOMBIANA NTC 5401

7

NOTA Cuando se realiza una soldadura de filete de lmina a un elemento estructural, se deben tomar

precauciones para prevenir fisuracin bajo el cordn.

1.5.3 Soldaduras en ranura acampanada

Esta clase de soldadura se puede hacer en todas las posiciones incluyendo lo siguiente:

1) Dos lminas de acero para ranura de bisel acampanada y bisel en V.

2) Una lmina y un elemento estructural para ranura de bisel acampanada. (vase

la Tabla 1.2).

1.5.4 Soldaduras de puntos por arco

Esta clase de soldadura es un punto hecho con un proceso de soldadura de arco, el cual se

hace sin haber preparado un agujero en ninguna de las partes. Estas soldaduras estn

restringidas a la unin de una lmina de acero a una estructura en posicin plana (vase la

Tabla 1.2).

NOTA Ni el espesor de una lmina sencilla ni la combinacin de espesores de dos lminas soldadas a un

elemento estructural ms grueso podrn exceder de 3,7 mm (0,150 pulgadas).

1.5.5 Soldaduras de costura por arco

Una soldadura de costura por arco se realiza sin preparar una ranura en sus partes.

Estas soldaduras estn restringidas para uniones que incluyen:

1) Lmina a lmina en posicin plana u horizontal.

2) Lmina a un elemento estructural grueso en posicin plana (vase la Tabla 1.2)

1.5.6 Soldaduras de tapn por arco

Una soldadura de tapn por arco se hace rellenando un agujero circular en una de las partes

exteriores.

Estas soldaduras se hacen en toda posicin incluido lo siguiente:

1) Mltiples capas de lminas de acero.

2) Mltiples capas de lminas de acero y un elemento estructural ms grueso.

1.6 DEFINICIONES

Los trminos de soldadura utilizados en estos requisitos se deben interpretar de acuerdo con la

ltima edicin de la NTC 2229 (ANSI/AWS A3.0) complementados por el Anexo B de esta norma.

NORMA TCNICA COLOMBIANA NTC 5401

8

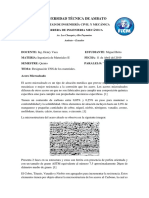

Tabla 1.2. Posiciones de soldeo y restricciones para un WPS (vase el numeral 1.5.3)

Soldadura

a tope con

bisel

cuadrado

Soldadura

en filete

Soldadura

en ranura de

bisel

acampanada

Soldadura

en ranura

de bisel en

V

Soldadura

por

puntos

Soldadura

de

costura

Soldadura

de tapn

Lmina a

Lmina

P

H

V

SC

P

H

V

SC

P

H

V

SC

P

H

V

SC

-

-

-

-

P

H

-

-

P

H

V

SC

Lmina a

Elemento

soportant

e

-

-

-

-

P

H

V

SC

P

H

V

SC

-

-

-

-

P

-

-

-

P

-

-

-

P

H

V

SC

NOTA 1 Posiciones de soldeo P = Plana. H = Horizontal. V = Vertical. SC = Sobre Cabeza.

1.7 SMBOLOS DE SOLDEO

Los smbolos de soldadura utilizados en esta norma deben ser los establecidos en la ltima edicin

de la NTC 1958 (ANSI/AWS A2.4). Las condiciones especiales se explicarn en las notas.

1.8 SEGURIDAD Y PREVENCIONES

Las medidas de seguridad se tomarn de acuerdo con la ltima edicin de la NTC 4066

(ANSI/ASC Z49.1).

NOTA El trabajo realizado bajo esta norma puede involucrar operaciones y materiales peligrosos, tales como

humos y partculas slidas originadas por los consumibles en el soldeo, metal base, y recubrimientos presentes en

el metal base. Esta norma no proporciona todos los datos y medidas concernientes asociadas con su uso. Es

responsabilidad del usuario establecer las medidas y prcticas apropiadas para proteger su salud. El usuario ser

quien determine la aplicabilidad y limitaciones que regulen su uso.

Vase el Anexo D para obtener informacin relacionada con los elementos bsicos de la

seguridad general de los procesos de soldadura por arco.

1.9 NORMA SOBRE UNIDADES DE MEDIDAS

Se tomarn como normativos los valores de las unidades del Sistema Internacional (SI). Las

unidades en el sistema americano sern consideradas informativas.

NORMA TCNICA COLOMBIANA NTC 5401

9

2. DISEO DE LAS UNIONES SOLDADAS

PARTE A: CAPACIDAD DE CARGA PERMITIDA

NOTA Para las soldaduras que no estn diseadas para resistir cargas externas, el ingeniero debe hacer caso

omiso de los requisitos de este captulo.

Variables utilizadas en el diseo

P = Capacidad de carga permisible en MPa (kips)

Fu = Resistencia ltima a la traccin mnima especificado de la lmina de acero en MPa (ksi)

Fy = Punto de fluencia mnimo especificado de la lmina de acero en MPa (ksi)

Fxx = Resistencia mnima a la traccin de la clasificacin del electrodo en MPa (ksi)

Fw = Esfuerzo cortante de la soldadura 0.3 Fxx en MPa (ksi)

t = Espesor de la lmina de acero ms delgada exclusiva de los recubrimientos (lmina sencilla

o combinada con mltiples espesores) en milmetros (pulgadas).

tw = Mnima garganta de soldadura o dimensin para filete, y soldaduras de ranuras por dobleces

tw = t (vanse las Figuras 2.2, 2.3A, 2.3B, 2.3C, y las definiciones para garganta de un filete

de soldadura en el Anexo B) en milmetros (pulgadas).

L = Longitud de la soldadura de filete, ranura por doblez, o soldadura de costura en milmetros

(pulgadas).

NOTA Para soldadura de costura por arco la dimensin de L no incluye los extremos

curvos finales circulares (vase la Figura 2.5).

h = Altura del reborde para ranuras en soldadura por doblez (Vanse las Figuras 2.3B y 2.3C)

mm (pulgadas).

d = Dimetro visible de una soldadura de arco o una soldadura de tapn (vanse las Figuras 2.4

y 2.6) o el ancho visible de la soldadura por costura (vase la Figura 2.5) en milmetros

(pulgadas).

da = Dimetro promedio resultante de una soldadura de punto por arco o de una soldadura de

tapn (vanse las Figuras 2.4 y 2.6) o un promedio del ancho de una costura de soldadura

(vase la Figura 2.5) en milmetros (pulgadas).

de = Dimetro efectivo de una soldadura de punto por arco o de una soldadura de tapn o el

ancho efectivo de una soldadura de costura en la superficie del empalme (vanse las Figuras

2.4, 2.5 y 2.6) mm (pulgadas).

NOTA Si se puede mostrar a travs del seccionamiento (de) en la superficie de

empalme, este valor se puede utilizar provisionalmente en el WPS particular.

2.1 ESFUERZOS DEL METAL BASE

Los esfuerzos permisibles del metal base se especifica en la ltima edicin de Specifications

for the Design of Cold-Formed Steel Structural Members del Instituto Americano del Hierro y

del Acero (AISI) como tambin en las especificaciones definidas en el contrato.

NORMA TCNICA COLOMBIANA NTC 5401

10

2.2 CAPACIDAD DE CARGA PERMITIDA EN LAS UNIONES SOLDADAS

2.2.1 Soldaduras en ranura cuadrada en uniones a tope

La capacidad permitida para las combinaciones de electrodo metal base (vase la Tabla 1.1)

para una unin a tope con ranura cuadrada, soldada por un solo lado o por ambos, debe ser la

del menor esfuerzo del metal base en la unin teniendo en cuenta que el tamao de la

soldadura es igual al espesor del metal base. Vase la Figura 2.1.

t

Mxima apertura

de raz a ser

calificada

NOTA El tamao de la soldadura en ranura es igual al espesor t

Figura 2.1. Soldadura de ranuras cuadradas en uniones a tope (vanse los numerales 2.2.1 y 2.3.2)

2.2.2 Soldaduras en filete

La capacidad de carga permitida en una soldadura en filete en uniones traslapadas o en T,

realizada en cualquier posicin de soldadura (vase la Figura 2.2) correspondiente a las

combinaciones de metal de aporte y metal base (vase la Tabla 1.1) debe estar controlada por

el espesor del metal base, dada por t

w

menor o igual que el espesor de la lmina. La capacidad

de carga debe ser la siguiente:

(1) Para soldaduras en filete y direccin de la carga transversal:

P = 0,4 (t)L(F

u

) Frmula (1)

(2) Para soldaduras en filete y direccin a la carga longitudinal:

( ) 25

t

L

para F L t

t

L

01 , 0 1 4 , 0 P

u

<

,

_

Frmula (2)

( ) ( ) 25

t

L

para , F L t 3 , 0 P

u

Frmula (3)

NORMA TCNICA COLOMBIANA NTC 5401

11

t

w

t

Figura 2.2. Soldaduras de Filete (Vase el numeral 2.2.2)

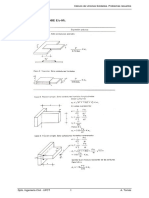

2.2.3 Soldaduras en ranura de bisel acampanada

Para las combinaciones de metal de aporte y metal base (vase la Tabla 1.1) la capacidad de

carga permitida de soldaduras en ranura de bisel acampanada ejecutada en cualquier posicin

se considera que debe estar regida por el espesor de la lmina adyacente a las soldaduras,

dado por un tamao de la soldadura menor o igual al espesor de la lmina que se haya

obtenido por la calificacin del WPS. Esta capacidad estar determinada por la aplicacin de

una de las frmulas siguientes:

(1) Cargas aplicadas transversalmente al eje de la soldadura

(a) Soldaduras en ranura de bisel acampanada (vase la Figura 2.3A)

La capacidad de la unin soldada estar dada por:

( )

3

F L t

P

u

Frmula (4)

(b) Soldadura en ranura de bisel en V. No se consideran las cargas

aplicadas transversalmente sobre el eje de la soldadura.

(2) Cargas aplicadas longitudinalmente en el eje de la soldadura (vanse las

Figuras 2.3B y 2.3C).

Si la medida de la soldadura (t

w)

es igual o mayor que (t) pero menor que (2t), o

si el alto del reborde (h) es menor que la longitud de la soldadura (L), entonces:

( ) ( )

B 3 . 2 Figura la vase

sencilla Fractura

F L t 3 , 0 P

u

Frmula (5)

Si (t

w

) es igual o mayor que (2t) y la altura del reborde (h) es igual o mayor que

(L), entonces:

( )

C 3 . 2 Figura la vase

doble Fractura

LF t 6 , 0 P

u

Frmula (6)

NORMA TCNICA COLOMBIANA NTC 5401

12

2.2.4 Soldaduras por punto por arco

Las soldaduras por punto por arco se especifican como el dimetro mnimo efectivo en la

superficie de contacto (d

e

). El dimetro mnimo permitido es de 9 mm (3/8 de pulgada). Las

cargas permitidas en cada punto de soldadura por arco entre lminas o entre lminas y un

elemento estructural no debe exceder de:

(1) Para carga nominal de fractura

( )

u

a

u a

F

140

t

d

para , F d t 88 , 0 P Frmula(7)

( ) , F d t

F d

t 960

1 112 , 0 P

u a

M a

1

1

]

1

+ Frmula (8)

para:

u

a

u

F

240

t

d

F

140

< <

( )

,

_

u

a

u a

F

240

t

d

para , F d t 56 , 0 P Frmula (9),

Sin embargo, la capacidad no debe exceder de

( )

4

F d

P

xx

2

e

Frmula (10)

(2) Para carga de traccin nominal (Valor mayor):

F

u

< 55 ksi

P

a

= (2,64 0,43

F

u

)

td

a

F

u

< 0,58(t)d

a

F

u

y F

u

> 55 ksi

Pa = 0,28

td

a

F

u

Frmula (11)

NORMA TCNICA COLOMBIANA NTC 5401

13

t

L

Figura 2.3A. Soldadura en ranura de bisel sencillo acampanada (vase el numeral 2.2.3(1))

L

t

t

L

t

h

t

w

Fractura sencilla

Mnimo de la garganta

soldada t > t w

Ranura con

bisel en V acampanada

Ranura con bisel

Figura 2.3B. Fractura sencilla en soldadura en ranura acampanada (vase el numeral 2.2.3(2))

NORMA TCNICA COLOMBIANA NTC 5401

14

t

L

L

t

t

h

Fractura doble

w

t

Ranura con bisel

acampanada

Ranura con

bisel en V

Mnimo de la garganta

w soldada t > t

Figura 2.3C. Fractura Doble en soldadura en ranura acampanada (vase el numeral 2.2.3(2))

2.2.5 Soldaduras por costura por arco

La capacidad de carga permitida para una soldadura por costura por arco utilizada en una

unin traslapada entre una lmina y un elemento estructural ejecutada en posicin plana o

entre lmina y lmina ejecutada en posicin horizontal o plana con los materiales de aporte

correspondientes (vase la Tabla 1.1, Figura 2.5 y Figura 2.12) no debe exceder de:

xx

e

2

e

F

3

Ld

4

d

P

,

_

+ Frmula (12)

P = (t) F

u

(0,25 L + 0,96d

a

) Frmula (13)

Para propsitos de clculos de una capacidad permitida cuando:

L 3d

a

2.2.6 Soldadura por tapn por arco

La soldadura por tapn por arco (vase la Figura 2.6) se especifica como el dimetro mnimo

efectivo en la superficie de contacto (d

e

). El dimetro menor que se permite es de 9 mm (3/8 de

pulgada). La carga permitida en cada soldadura por tapn por arco entre lminas o entre

lmina y un elemento estructural no deber exceder de:

(1) Para carga nominal de rotura:

( )

a

a

u a

F

140

t

d

para , F d t 88 , 0 P Frmula (14)

NORMA TCNICA COLOMBIANA NTC 5401

15

( ) , F d t

F d

t 960

1 112 , 0 P

u a

u a

1

]

1

+ Frmula (15)

Para

a

a

a

F

240

t

d

F

140

<

< <

( )

a

a

u a

F

240

t

d

para , F d t 56 , 0 P Frmula (16)

Sin embargo, la capacidad de carga no debe exceder de:

( )

4

F d

P

xx

2

e

Frmula (17)

(2) Para una tensin de carga nominal (superior) de:

F

u

< 55 ksi

P

a

= (2,64 0,43 F

u

)td

a

F

u

< 0.58td

a

F

u

P

a

= 0,28td

a

F

u

Frmula (18)

PARTE B. DETALLES DE LAS UNIONES SOLDADAS

2.3.1 Generalidades

Las uniones soldadas se pueden ejecutar utilizando soldaduras en ranura cuadrada en

uniones a tope, puntos o cordones de soldadura en uniones traslapadaso uniones en filete,

traslapadas o en T y soldaduras en ranura de bisel sencillo en V o acampanada en uniones a

tope, traslapadas o en T cuando ellas estn dentro de las limitaciones aplicables dadas en los

numerales 2.3.2 hasta 2.3.5.

2.3.2 Soldadura en ranura cuadrada

Las soldadura en ranura cuadrada se pueden ejecutar en uniones a tope mediante la

Tabla 1.2. Vase la Figura 2.1.

2.3.3 Soldaduras en filete

2.3.3.1 Longitud mnima

La longitud mnima debe ser de 19 mm (3/4 de pulgada)

2.3.3.2 Tamao de los lados

El tamao de los lados en una soldadura en filete en una unin translapada debe ser igual al

espesor de la lmina de acero ms delgada (vase la Figura 2.7). El tamao de los lados en

una soldadura en filete en una unin en T debe ser igual al espesor de la lmina de acero ms

delgada (t). (vase la Figura 2.8).

NORMA TCNICA COLOMBIANA NTC 5401

16

2.3.4 Soldaduras en ranura acampanada

2.3.4.1 Soldaduras en ranura de bisel sencillo acampanada

Las posiciones para soldaduras en ranura de bisel sencillo acampanada estn dadas por la

Tabla 1.2. La longitud mnima debe ser de 19 mm (3/4 de pulgada). Vase la Figura 2.9.

2.3.4.2 Soldaduras en ranura de bisel sencillo en V

Las posiciones para las soldaduras en ranura de bisel sencillo en V estn dadas por la Tabla 1.2.

La longitud mnima debe ser de 19 mm (3/4 de pulgada). Vase la Figura 2.10.

2.3.5 Soldaduras de punto por arco

2.3.5.1 Espesor sencillo o doble

Las posiciones para soldadura de puntos por arco que se hacen en espesor sencillo o doble de una

lmina sobre un soporte estructural estn dadas por la Tabla 1.2. La soldadura por puntos se

restringe para la posicin plana. Vase la Figura 2.4. El dimetro (d

e

) del metal de soldadura en la

WPS en la superficie de fusin debe ser de por lo menos 9 mm (3/8 de pulgada).

2.3.5.2 Distancia mnima al borde

La distancia (e) mnima del centro de una soldadura de puntos hasta cualquier borde en una

lmina de acero no debe ser menor que:

e

min

= P/0,5F

u

t, para F

u

/ F

y

= 1.15 Frmula (19)

e

min

= P/0,45F

u

t, para F

u

/ F

y

< 1.15 Frmula (20)

Pero no menor que 1.5d. Vase la Figura 2.11A

2.3.5.3 Soldadura con apoyo de arandelas

La soldadura con apoyo de arandelas se utiliza para contener el punto de soldadura en

lminas de acero con espesores menores de 0,7 mm (0,028 pulgadas) para prevenir el

quemn en la lmina. Vase las Figuras 2.11B y 2.11C. La soldadura con apoyo de arandelas

se debe hacer en una de las lminas contempladas en el numeral 1.2.1 y deben tener un

espesor entre 1,3 mm y 2,1 mm (0,05 pulgadas y 0,08 pulgadas) con un agujero previamente

elaborado de mnimo 9 mm (3/8 de pulgada).

2.3.6 Soldadura de costura

2.3.6.1 Posiciones

La soldadura de costura entre lminas metlicas o entre una lmina metlica y un elemento de

soporte debe estar de acuerdo con la Tabla 1.2.

2.3.6.2 Ancho mnimo

El ancho mnimo del metal de soldadura en la superficie de contacto de la soldadura de

costura debe ser de 9 mm (3/8 de pulgada).

NORMA TCNICA COLOMBIANA NTC 5401

17

2.3.6.3 Distancia mnima al borde

La distancia del final de la soldadura de costura hasta el borde de la lmina de acero se debe

medir desde el centro de la porcin circular de la soldadura. Vase la Figura 2.13A. La

distancia mnima desde el eje longitudinal de una soldadura de costura o del final de una

soldadura de costura al borde de la lmina de acero no debe ser menor que el obtenido

cuando se utiliza la frmula establecida en el numeral 2.3.5.2 pero no menor que 1.5d. Vanse

las Figuras 2.5 y 2.12.

d

t

d

d

e

a

t

d

d

a

e

d

t

t

1

2

d = d - t

a

d = 0,7 d - 1,5 t

e

d = 0,7 d - 1,5 t

d = d - 2t

e

a

(A) Espesor sencillo de la lmina (B) Espesor doble de la lmina

Figura 2.4. Soldadura de puntos por arco (vase el numeral 2.2.4)

(B) Secciones transversales de las soldaduras de costura por arco

(A)

Soldadura de costura por arco

L

t

d Ancho

(lmina a elemento de soporte estrutural)

Figura 2.5. Soldadura de costura +por arco (vase el numeral 2.2.5)

NORMA TCNICA COLOMBIANA NTC 5401

18

d

t

d

d

e

a

t

d

d

a

e

d

t

t

1

2

d = d - t

a

d = 0,7 d - 1,5 t

e

d = 0,7 d - 1,5 t

d = d - 2t

e

a

(A) Espesor sencillo de la lmina (B) Espesor doble de la lmina

Figura 2.6. Soldadura de tapn por arco (vase el numeral 2.2.6)

(B) Lmina a lmina (A) Lmina al elemento de soporte estructural

Figura 2.7. Soldadura en filete en uniones traslapadas (vase el numeral 2.3.3.2)

(B) Lmina a lmina (A) Lmina a elemento de soporte estructural

Figura 2.8. Soldadura en filete en uniones en T (vase el numeral 2.3.3.2)

2.3.7 Soldaduras de tapn por arco

2.3.7.1 Posicin y dimetro en la WPS

La posicin de las soldaduras de tapn por arco vienen dadas por la Tabla 1.2. Vase la

Figura 2.6. El dimetro del metal soldado (d

e

) en la superficie de fusin en la WPS debe ser

mnimo 9 mm (3/8 de pulgada).

NORMA TCNICA COLOMBIANA NTC 5401

19

2.3.7.2 Dimetro mnimo del agujero

Para una lmina de espesor igual o menor que 0.912 mm (calibre 20), el agujero debe tener un

dimetro mnimo de 6,4 mm (1/4 de pulgada); para espesores mayores que 0,912 mm (calibre 20)

el agujero debe ser de 8 mm (5/16 de pulgada) de dimetro. Para mltiples espesores donde se

utilice la soldadura de tapn por arco, el dimetro de los agujeros se puede aumentar hasta

alcanzar un metal de soldadura de un dimetro mnimo (d

e

) de 9 mm (3/8 de pulgada) en la

superficie de fusin.

2.3.7.3 Mnima distancia del borde

La distancia mnima (e) desde el centro de una soldadura de tapn con arco hacia cualquier

lado de la lmina de acero no debe ser menor que 1.5d. Vase la Figura 2.13B.

Figura 2.9. Soldadura en ranura de bisel sencillo acampanada (numeral 2.3.4.1)

Se necesita una barra de

respaldo para prevenir

goteo del metal

Figura 2.10. Soldadura en ranura de bisel sencillo en V (vase el numeral 2.3.4.2)

d

> e

> e

t

Figura 2.11A. Distancia del borde para soldaduras de punto por arco

NORMA TCNICA COLOMBIANA NTC 5401

20

Arandela

Figura 2.11B. Soldadura de puntos por arco usando apoyo de arandela (Vase el numeral 2.3.5.3)

Arandela

Figura 2.11C. Soldadura tpica de punto por arco con apoyo de arandela (Vase el numeral 2.3.5.3)

(C) (B) (A)

Se puede fundir la parte

superior para disminuir la

dificultad del goteo del metal

Para prevenir que el

metal se escurra se

debe prensar

Esta es una soldadura

difcil de hacer

Figura 2.12. Soldadura de costura por arco a lo largo de una nervadura vertical (Vase el numeral 2.2.5)

d

t

> e

> e

Figura 2.13A. Distancias de borde para soldadura de costura por arco (vase el numeral 2.3.6.3)

NORMA TCNICA COLOMBIANA NTC 5401

21

d

> e

> e

t

Figura 2.13B. Distancias de borde para soldaduras de tapn por arco (vase el numeral 2.3.7.3)

3. PRECALIFICACIN DE LOS WPSs

3.0 OBJETO

La precalificacin de los WPSs (Especificaciones del Procedimiento de Soldadura) debe ser

definido como una excencin del ensayo de calificacin de la WPS requerido en el numeral 4.

Toda precalificacin WPSs se debe hacer por escrito. Como norma para precalificar una WPS,

se deben aplicar todos los requisitos del numeral 3. Los requisitos del numeral 3 se aplican

solamente a las conexiones soldadas entre lminas de acero o entre una lmina y un elemento

estructural con un metal base de espesor igual o menor que 5 mm (3/16 de pulgada).

3.1 DETALLES DE LA UNIN

3.1.1 Requisitos

Un WPS escrito que incluye cada unin donde se cumplen los siguientes requisitos, se

denomina como precalificada. Un formato sugerido no obligatorio es el contemplado en el

Anexo A.

1. Conformidad con los detalles de las Figuras 3.1A, 3.1B, 3.2A, 3.2B, 3.2C, 3.3A,

3.3B, 3.3C, y 3.3D.

2. Uso de uno de los siguientes procesos de acuerdo con el numeral 1.3.1: SMAW,

GMAW, GTAW, o FCAW.

3. Uso de un metal de aporte conforme a los establecidos en la Tabla 1.1.

3.1.1.1 Uniones que cumplen estos requisitos

Las uniones que cumplen los requisitos del numeral 3.1.1 se pueden utilizar sin necesidad de

realizar el ensayo de calificacin de la WPS como se prescribe en el numeral 4.6.

3.1.2 Uniones que no cumplen estos requisitos

Los detalles de las uniones pueden desviarse de los requisitos establecidos en las Figuras

3.1 A hasta 3.3D, slo si el contratista somete el WPSs propuesto a la aprobacin del

ingeniero y, a expensas del contratista, demuestra su conformidad con las disposiciones del

Captulo 4 y las disposiciones aplicables del Captulo 5.

NORMA TCNICA COLOMBIANA NTC 5401

22

3.2 DETALLES DE LAS UNIONES CON PENETRACIN COMPLETA DE LAS

SOLDADURAS EN RANURA

La penetracin completa de las soldaduras en ranura (CJP) hechas con procesos SMAW,

GAMAW, GTAW o FCAW en uniones a tope o en esquina, que se pueden usar sin los ensayos

de calificacin de una WPS, se detallan en las Figuras 3.1 A, y 3.1B.

3.3 DETALLES DE LA SOLDADURA EN FILETE

Las soldaduras en filete que se realizan con los procesos SMAW, GMAW, GTAW o FCAW,

que se pueden usar sin los ensayos de calificacin de una WPS, se detallan en las Figuras

3.2A, 3.2B y 3.2C.

3.4 DETALLES DE LAS SOLDADURAS EN RANURA ACAMPANADA

Las soldaduras en ranura acampanada realizadas con los procesos SMAW, GMAW, GTAW o

FCAW que se pueden usar sin los ensayos de calificacin de una WPS se detallan en las

Figuras 3.3 A, 3.3B y 3.3C.

3.5 DETALLES DE UNIONES TRASLAPADAS DE BISEL ACAMPANADO

Las uniones traslapadas de bisel acampanado realizadas mediante los procesos SMAW,

GMAW, GTAW, o FCAW que se pueden hacer sin el ensayo de calificacin de una WPS, se

describen en la Figura 3.3D.

t

R

Procesos de

soldadura

Espesor, t

(Nota 1)

R = Apertura de la raz Posiciones

18 Ga. (MIN), 12 Ga. (MAX) 0 (MIN), t (MAX) Todas

Todos

11 Ga. (MIN), 7 08. (MAX) 3/4 t(MIN), t(MAX)

NOTA 1 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Gay 3,175 mm (1/8 de pulgada) para 11 GA

Figura 3.1A. Uniones a tope con soldadura en ranura cuadrada con respaldo de acero (vase el numeral 3.2)

NORMA TCNICA COLOMBIANA NTC 5401

23

t

t

R

Procesos de

soldadura

Espesor, t

(Nota 1)

R = Apertura de la raz Posiciones

18 Ga. (MIN), 12 Ga. (MAX) 0 (MIN)

Todos

11 Ga. (MIN), 7 08. (MAX) t(MAX)

Todas

NOTA 1 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para 11 Ga

Figura 3.1B. Uniones a tope o en esquina con soldadura en ranura cuadrada sin respaldo de acero

(vase el numeral 3.2)

t

t

R

Procesos de

soldadura

Espesor, t

(Nota 1)

R = Apertura de la raz Posiciones

18 Ga. (MIN) 0 (MIN)

Todos

11 Ga. (MIN) t/4 (MAX)

Todas

NOTA 1: Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4.8 mm (3/16 de pulgada) para 7 Ga y 3.175 mm (1/8 de pulgada) para 11 Ga

Figura 3.2A. Soldadura en filete en unin en esquina (vase el numeral 3.3)

NORMA TCNICA COLOMBIANA NTC 5401

24

t

t

R 1

2

Procesos de

soldadura

Espesor, t1 o t2

(Nota 2)

R = Apertura de la raz Posiciones

18 Ga. (MIN) 0 (MIN)

Todos

7 Ga. (MIN) t1/2 (MAX) (vase la Nota 1)

Todas

NOTA 1 t1 = El elemento mas delgado cuando dos espesores diferentes estn involucrados.

NOTA 2 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para 11 Ga

Figura 3.2B Soldadura en filete para uniones traslapadas (vase el numeral 3.3)

t

1

t

2

R

t

Procesos de

soldadura

Espesor, t1 o t2

(Nota 2)

R =Apertura de la raz Posiciones

18 Ga. (MIN) 0 (MIN)

Todos

7 Ga. (MIN) t1/2 (MAX) (vase la Nota 1)

Todas

NOTA 1: t1 = El elemento mas delgado cuando dos espesores diferentes estn involucrados

NOTA 2: Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para (calibre 11)

Figura 3.2C. Soldadura en filete en unin en T (vase el numeral 3.2)

NORMA TCNICA COLOMBIANA NTC 5401

25

1

t

t

2

R

Procesos de

soldadura

Espesor, t1 o t2

(vase la Nota 2)

R = Apertura de la raz Posiciones

t1 = 18 Ga. (MIN) 7 Ga. (MAX) 0 (MIN)

Todos

t2 = t1 (MIN), 7 Ga (MAX) t1 /2(MAX) (vase la Nota 1)

Todas

NOTA 1 t1 = El elemento ms delgado cuando dos espesores diferentes estn involucrados.

NOTA 2 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para (calibre 11).

Figura 3.3A. Soldadura en ranura de bisel acampanada en unin a tope. (vase el numeral 3.4)

t

1

t

2

R

Procesos de

soldadura

Espesor, t1 o t2

(vase la Nota 2)

R = Apertura de la raz Posiciones

t1 = 18 Ga. (min) 7 Ga. (max) 0 (MIN)

Todos

t2 = t1 (min), 7 Ga (max) t1 /2(MAX) (vase la Nota 1)

Todas

NOTA 1 t1 = El elemento ms delgado cuando dos espesores diferentes estn involucrados.

NOTA 2 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para 11 Ga.

Figura 3.3B. Soldadura en ranura de bisel acampanada en unin en esquina (vase el numeral 3.4)

NORMA TCNICA COLOMBIANA NTC 5401

26

t

t

R

Procesos de

soldadura

Espesor, t1 o t2

(vase la Nota 1)

R = Apertura de la raz Posiciones

7 Ga. (mx.) 0 (mn.)

Todos

18 Ga. (min.) t/2(mx.)

Todas

NOTA 1 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para (calibre 11).

Figura 3.3C. Soldadura en ranura de bisel en V en unin a tope (vase el numeral 3.4)

t

2

t

1

R

Procesos de

soldadura

Espesor, t1 o t2

(vase la Nota 1)

R = Apertura de la raz Posiciones

t1 = 18 Ga. (mn.) 7 Ga. (mx.) 0 (MIN)

Todos

t2 = t1 (mn.), 7 Ga (mx.) t1 /2(MAX) (vase la Nota 1)

Todas

NOTA 1 t1 = El elemento mas delgado cuando dos espesores diferentes estn involucrados.

NOTA 2 Para espesores equivalentes de elementos de soporte estructural en trminos del calibre de lmina

metlica, se usa 4,8 mm (3/16 de pulgada) para 7 Ga y 3,175 mm (1/8 de pulgada) para 11 Ga.

Figura 3.3D. Soldadura en ranura de bisel acampanada en unin traslapada (vase el numeral 3.4)

NORMA TCNICA COLOMBIANA NTC 5401

27

4. CALIFICACIN

PARTE A. REQUISITOS GENERALES

4.1 PREPARACIN DE UNWPS Y DE UN PQR

Una Especificacin del Procedimiento de Soldeo(WPS) se debe escribir para cada tipo de

soldadura, tal como se indica en la Tabla 4.1, a excepcin de lo permitido en el numeral 3, y se

debe calificar de acuerdo con los requisitos establecidos en el numeral 4, por el fabricante o

por el contratista. Un Registro de Calificacin de Procedimiento (PQR) que registre los valores

reales utilizados para calificar un WPS se debe hacer por escrito. En el Anexo A se indican los

formatos para WPS y PQR a modo de recomendacin y no de carcter obligatorio.

NOTA Los datos de velocidad de fusin para electrodos revestidos (SMAW) (vase comentario C1.4.4.3) puede

ser utilizada como una medida de la corriente de soldeo para el WPS y el PQR.

4.2 APROBACIN DEL INGENIERO

La evidencia de la calificacin de un WPS documentado apropiadamente debe ser aceptada

con la aprobacin del ingeniero.

4.3 RESPONSABILIDAD

Cada fabricante o contratista debe ser responsable de la conduccin de los ensayos de

calificacin de la WPS de acuerdo con lo establecido en el numeral 4. Estos ensayos pueden

ser realizados en la empresa del contratista, en el sitio de trabajo, o por un laboratorio

independiente o en otro organismo de ensayo.

4.4 REQUISITOS DE UNWPS

Los WPS deben ser calificados cada vez que haya un cambio en una de las variables

esenciales que son relacionadas en el numeral 4.5.

PARTE B. ESPECIFICACIN DEL PROCEDIMIENTO DE SOLDADURA

(WPS)

4.5 LIMITACIONES DE LAS VARIABLES ESENCIALES

Cualquier cambio en las variables esenciales relacionadas en la Tabla 4.3 requiere de una

recalificacin del WPS.

4.6 NMERO DE ENSAYOS, MTODOS DE ENSAYOS Y NORMAS DE ACEPTACIN

PARA LA CALIFICACIN DE UN WPS

4.6.1 Soldaduras de ranura cuadrada en uniones a tope

Para una soldadura en ranura cuadrada en unin a tope, el WPS que no est de conformidad con

el numeral 3.2, requiere de un ensayo de calificacin que est de acuerdo con la Tabla 4.3, item

(9) (b) o la Tabla 4.3 item (9) (c). El ensamble de ensayo debe estar de conformidad con lo

siguiente:

NORMA TCNICA COLOMBIANA NTC 5401

28

1) Las lminas de acero se deben soldar entre s como se muestra en la Figura 4.1.

2) La soldadura debe tener una apariencia uniforme y debe estar libre de:

a) Grietas

b) Sobreespesor que no est de acuerdo con el numeral 6.1.1.2

c) Socavados que no estn de acuerdo con el numeral 6.1.1.3

3) Los ensayos de las lminas soldadas se hacen martillando y doblndolas 180

con un martillo (vase la Figura 4.1), y el eje de doblado debe ser coincidente

con el eje de la soldadura. Para uniones soldadas por un solo lado, la raz de la

soldadura debe estar sobre la superficie de doblado.

4) Una soldadura debe ser aceptable si satisface los siguientes criterios:

A) Que no haya grietas detectadas visualmente despus del doblado o

B) Las grietas en el metal de soldadura se detectan visualmente y

a) La cara fracturada no muestra visualmente discontinuidades (p.e.

escoria, porosidad), y

b) El tamao de la soldadura es igual o mayor que el espesor de la

lmina de acero.

NOTA No se deben tener en cuenta las grietas en el metal base.

soldada de ambos lados soldada de un lado

(A) Unin a tope en ranura cuadrada (B) Unin a tope en ranura cuadrada

(c) Unin soldada despus del ensayo de doblez

Figura 4.1. Ensayos para soldaduras en ranura en uniones a tope (vase el numeral 4.6.1.1)

NORMA TCNICA COLOMBIANA NTC 5401

29

4.6.2 Soldaduras en filete

4.6.2.1 Requisitos del ensayo de calificacin

Para una WPS de soldadura en filete que no est de acuerdo con el numeral 3.3, la calificacin del

ensayo se debe hacer de acuerdo con la Tabla 4.3, item (9) (b) o con la Tabla 4.3, item (9) (c).

4.6.2.2 Ensambles del ensayo

Dos ensambles se deben preparar, soldar, inspeccionar visualmente y ensayar, usando o bien

un ensamble lmina a lmina o lmina a elemento de soporte estructural, de acuerdo con lo

descrito en (1) y (2) de la siguiente manera:

1) Lmina a lmina. Cada ensamble de ensayo se debe hacer de acuerdo con la

Figura 4.2 A.

2) Lmina a elemento de soporte estructural. El ensamble de cada ensayo se debe

hacer de acuerdo con la Figura 4.2 A.

Una soldadura debe ser aceptable si se cumplen los siguientes criterios:

A) Despus del doblado no se detecten grietas visualmente dos ensambles

en el metal de soldadura, o

B) Despus del doblado se pueden detectar grietas por inspeccin visual en

el metal de soldadura y

a) En la cara fracturada no se detectan visualmente

discontinuidades (p.e. escoria, porosidades) y

b) El tamao de la soldadura t

w

es igual o mayor que el espesor de

la lmina.

NOTA Se debe ignorar las grietas del metal base.

3) Despus de la inspeccin visual de las soldaduras aceptables, las dos piezas se

deben separar completamente doblando las lminas o martillando un lado

(vase la Figura 4.2 A) hasta que falle la soldadura o la lmina metlica.

4) La superficie fracturada debe mostrar completa fusin en la raz de la unin.

4.6.2.3 Validez de la calificacin

Para la validez de la calificacin se debe cumplir con lo siguiente (vase la Figura 4.2B):

1) Las uniones en T califican las uniones traslapadas y uniones en T.

2) La lmina de acero a elemento de soporte estructural califica para lmina a

elemento de soporte estructural para una posicin dada de soldeo y el espesor

de la lmina de acero.

3) Lmina de acero a lmina de acero califica para lmina de acero a lmina de

acero, y tambin para lmina de acero a elemento de soporte estructural para

una posicin de soldeo y espesor de la lmina de acero dados. Si hay dos

espesores de lmina, el espesor de la lmina ms delgada controlar.

NORMA TCNICA COLOMBIANA NTC 5401

30

75

25

75

25

25

25

75 min

100 min

25 min

13 min

min

13 min de

proyeccin

75 min

Lmina a lmina

de soporte estructural

Lmina a elemento

25

25 min

min

25

Todas las dimensines estn dadas en milmetros

Figura 4.2A. Ensayos para soldaduras en filete (vase el numeral 4.6.2.2)

4.6.3 Soldaduras en ranura acampanada

4.6.3.1 Requisitos para la calificacin del ensayo

Para un WPS de una soldadura en ranura acampanada que no sea conforme con lo establecido

en el numeral 3.4, el ensayo de calificacin debe estar de acuerdo con la Tabla 4.3, item (9) o con

la Tabla 4.3, item (9) (c). Se deben tener en cuenta los siguientes requisitos:

1) Para soldaduras en ranura acampanada, se deben elaborar dos ensambles de

ensayos, tanto si se trata de lmina a lmina o de lmina a elemento de soporte

estructural como sigue:

a) Lmina a Lmina. Cada ensamble de ensayo consiste en dos piezas

rectangulares de lmina de acero por lo menos de 65 mm (2 1/2 de

pulgada) de ancho, y por lo menos 75 mm (3 pulgadas) de largo. Una de

las piezas se debe doblar a 90 alrededor del radio interior que no

exceda de 3t, donde t es el espesor de la lmina; la otra pieza debe estar

plana. stas se deben colocar juntas, de tal manera que formen una

unin con ranura de bisel acampanada. En la ranura de bisel

NORMA TCNICA COLOMBIANA NTC 5401

31

acampanada se debe depositar 25 mm (1 pulgada) de longitud de

soldadura utilizando el tipo y el tamao adecuado de electrodo y

corriente desoldeo. El montaje del ensayo se muestra en la Figura 4.3 A.

b) Lmina a un elemento de soporte estructural. Cada ensamble de ensayo

consiste de una pieza rectangular de lmina de por lo menos 65 mm

(2-1/2 pulgada ) de ancho, y por lo menos 75 mm (3 pulgadas) de largo.

Una de las piezas se debe doblar a 90 alrededor del radio interior que

no exceda de 3t, donde t es el espesor de la lmina; esta pieza se debe

fijar a la parte superior de la brida de una viga o lmina de 25 mm

(1 pulgada) de espesor. En la ranura de bisel acampanada se debe

depositar 25 mm (1 pulgada) de soldadura de largo utilizando el tipo, el

tamao de electrodo y la corriente de soldeo adecuada. El montaje del

ensayo se muestra en la Figura 4.3B.

2) Para soldaduras de ranura de bisel en V acampanada, se deben preparar,

soldar, inspeccionar visualmente y ensayar dos ensambles de ensayo de la

siguiente manera:

a) Cada ensamble de ensayo consta de dos piezas rectangulares de lmina de

acero de por lo menos 65 mm (2 1/2 de pulgada) de ancho y por lo

menos 75 mm (3 pulgadas) de largo, dobladas a 90 en un radio interior que

no exceda de 3t, donde t es el espesor de la lmina y colocadas juntas, de tal

manera que formen una unin soldada en ranura de bisel en V

acampanada.

b) En la ranura de bisel en V acampanada se deposita una soldadura de

25 mm (1 pulgada) de longitud utilizando el tipo y tamao de electrodo y

la corriente de soldadura adecuados. El ensamble de ensayo se muestra

en la Figura 4.3C.

3) Las soldaduras deben ser razonablemente uniformes en apariencia, y deben

estar libres de traslapes, grietas y excesivos socavados.

4) Despus de enfriarse, las soldaduras de calidad aceptable se deben ensayar doblando

la lmina hacia adelante y hacia atrs o introduciendo una herramienta entre las piezas

hasta que la soldadura o la lmina fallen. Vase las Figuras 4.3 A, 4.3B, o 4.3C

5) La dimensin mnima de la soldadura debe ser igual a t

w

NORMA TCNICA COLOMBIANA NTC 5401

32

Lmina

de acero

Elemento

de soporte

estructural

Calificacin para unin traslapada

Lmina a elemento de soporte estructural (A) Lmina a lmina

Calificacin para unin traslapada

Lmina

de acero

Lmina

de acero

(B) Lmina a elemento de soporte estructural

Lmina

de acero

Elemento

de soporte

estructural

Lmina a elemento de soporte estructural

Calificacin para uniones traslapadas y en T

Lmina

de acero

Lmina

de acero

(B) Lmina a elemento de soporte estructural

(A) Lmina a lmina

Calificacin para uniones traslapadas y en T

Figura 4.2B. Extensiones de la validez de la calificacin en soldadura de filete. (Vase el numeral 4.2.2.3)

4.6.3.2 Rangos de la calificacin

La calificacin de la soldadura en ranura de bisel acampanada debe calificar para soldaduras

en ranura de bisel en V acampanada y viceversa, teniendo en cuenta que se aplican las

mismas variables esenciales. Vase la Figura 4.3D.

1) La lmina de acero a elemento de soporte estructural califica para lmina a

elemento de soporte estructural, para una posicin de soldeo y un espesor de

lmina dado.

2) Lmina de acero a lmina de acero califica para lmina a lmina y para lmina a

elemento de soporte estructural, para una posicin de soldeo y un espesor de

metal dado.

4.6.4 Soldaduras de punto por arco

4.6.4.1 Espesores dobles o sencillos

Se necesita un WPS para cada espesor doble o sencillo de una lmina que va a ser soldada a

un elemento de soporte estructural por medio de soldadura de arco por puntos en posicin

plana y dentro de las limitaciones de variable esencial establecidas en el numeral 4.5.

Se requiere preparar dos ensambles de ensayo para cada WPS (Vase detalles en el numeral 4.4

de la Tabla 4.1) y cada ensamble de ensayo debe ser (A) Preparado, (B) Soldado, (C) ensayado y

(D) examinado como sigue:

1) Una pieza (o dos piezas paradoble espesor) de lmina de acero de 63 mm

(2 1/2 de pulgada) o ms ancha, debe ser asegurada a la parte superior de

una viga o a una placa independiente que sea al menos de 13 mm (1/2 de

pulgada) de espesor y que se utiliza para formar el ensamblaje del ensayo

(vase la Figura 4.4).

NORMA TCNICA COLOMBIANA NTC 5401

33

(a) Para lminas que sean ms delgadas que 0,7 mm (0,028 pulgadas), se

deben usar arandelas soldadas de por lo menos 1,5 mm (0,060 pulgadas) de

espesor y elaboradas de una de las lminas listadas en el numeral 1.2.1

(vase el numeral 2.3.5.3).

2) Se debe producir una soldadura de arco por puntos con un dimetro visible (d)

(especificado en el WPS y no menor que 13 mm (1/2 de pulgada de dimetro). Se

debe rellenar el crter y proveer un sobreespesor mnimo de 1 mm (1/32 de pulgada).

3) La parte saliente de la lmina de acero se debe girar (vase la Figura 4.4) hasta

que la soldadura por punto se desprenda de cualquiera de las partes.

4)

a) El dimetro de resultante de la medicin de la pepita no debe ser

menor de 9 mm (3/8 de pulgada) o el dimetro requerido en el WPS, o

cualquiera que sea mayor.

b) Las caras fracturadas no deben mostrar discontinuidades visibles (p.e.

escoria o porosidad).

c) El metal de soldadadura no debe mostrar grietas.

NOTA Se deben ignorar las grietas en el metal base.

75 min

25 min

25 min

t

75 min

38 min

1

25 min

25 min

25 min

t

2

t = t

1 2

Todas las dimensiones estn dadas en milmetros

Figura 4.3A. Ensayo para soldaduras en ranura de bisel acampanada en lmina a lmina.

(Vase el numeral 4.6.3.1 (1) [a])

NORMA TCNICA COLOMBIANA NTC 5401

34

25 min

25 min

75 min

75 min

38 min

25 min

25 min

13 min

25 min

Todas las dimensiones en milmetros

Figura 4.3B. Ensayo para soldadura en ranura de bisel acampanada de lmina

a elemento de soporte estructural. (Vase el numeral 4.6.3.1 (1)[b])

25 min

Cualquier soporte satisfactorio

31 min

25 min

31 min

25 min

31 min

Todas las dimensiones estn en milmetros

Figura 4.3C. Ensayo para soldadura en ranura acampanada de bisel en V (vase el numeral 4.6.3.1(2))

NORMA TCNICA COLOMBIANA NTC 5401

35

Calificacin para lmina a lmina en ranura de bisel

en V acampanada o en ranura de bisel acampanada

(A) Lmina a lmina

estructural o lmina a lmina en

Calificacin para ranura en bisel acampanada

ranura de bisel en V acampanada

(A) Lmina a lmina

Lmina

de acero

Lmina

de acero Elemento

de soporte

estructural

Lmina a elemento de soporte estructural

Calificacin para ranura en bisel acampanada

Lmina

de acero

Lmina

de acero

(B) Lmina a elemento de soporte

(B) Lmina a elemento de soporte estructural

Figura 4.3D. Extensin de la validez de calificaciones para soldadura en ranura acampanada.

(vase el numeral 4.6.3.2)

25 min

63 min

25 min

50 min

Lmina sencilla

25 min

Lminas dobles

Todas las dimensiones estn dadas en milmetros

Figura 4.4. Ensayo para soldadura por arco por puntos (vase el numeral 4.6.4.1)

4.6.4.2 Tasa de fusin SMAW

Cuando se utiliza un electrodo SMAW para hacer una soldadura de puntos por arco, la tasa de

fusin para la clasificacin particular del electrodo y el dimetro deben ser medidos (vase el

numeral 1.4.4.3) y registrados en el respectivo PQR.

NORMA TCNICA COLOMBIANA NTC 5401

36

4.6.4.3 Rangos de calificacin

Un cambio en cualquiera de las variables esenciales que excedan las limitaciones establecidas

en el numeral 4.5 requiere una recalificacin.

4.6.4.4 Opcin de costura con arco

UnPQR para un WPS especfico de soldadura de arco por puntos debe tambin calificar un

WPS de una soldadura de arco por costura que tenga un ancho igual al dimetro (d) de los

puntos por arco

4.6.5 Soldadura de arco por costura

4.6.5.1 Espesores sencillo o doble para lmina de acero a elemento de soporte estructural

Se requiere un WPS para cada espesor sencillo o doble de una lmina que vaya a ser soldada

por medio de soldadura de arco por costura a un elemento de soporte estructural en posicin

plana sin limitaciones de las variables esenciales establecidas en el numeral 4.5.

Se necesita dos ensambles de ensayo para cada WPS (vanse detalle 4.5 A en la Tabla 4.1) y

cada ensamble debe ser preparado y soldado como sigue:

Una pieza (o dos piezas para espesores dobles) de lmina de 63 mm (2 1/2 de pulgada) o

ms ancha debe ser asegurada a la parte superior de una brida. La viga restante, o una placa

separada que sea de al menos 13 mm (1/2 de pulgada) de espesor se utiliza para formar el

ensamblaje de ensayo (vase la Figura 4.5 A). Se debe producir una soldadura de arco por

costura con una ancho visible (d) (especificada en el WPS, y no menor que 13 mm (1/2 de

pulgada) y de longitud no menor de 25 mm (1 pulgada ). El crter se debe rellenar y debe

proveer un sobreespesor de mnimo 1 mm (1/32 de pulgada).

4.6.5.2 Espesor sencillo para lmina a lmina

Se requiere un WPS para cada espesor sencillo de lmina que vaya a ser soldada por medio

de soldadura de arco por costura a otra lmina en posiciones plana u horizontal (vase la

configuracin de una unin tpica en la Figura 2.6) y considerando las variables esenciales

establecidas en el numeral 4.5.

Se debepreparar y soldar un ensamble de ensayo con la configuracin real de la unin para

cada WPS (vase la configuracin tpica de la unin en la Figura 4.5B). Se debe producir una

soldadura de arco por costura con una ancho visible (d) (especificado en el WPS, y no menor

de 13 mm (1/2 de pulgada) y de longitud no menor de 25 mm (1 pulgada). El crter se debe

rellenar y proveer un sobreespesor como mnimo de 1 mm (1/32 de pulgada).

4.6.5.3 Ensayo e inspeccin

La parte proyectada de la lmina se debe levantar con herramienta o doblar, o las dos cosas, a 180

con el eje de doblado coincidente con el eje de soldadura (vase la Figura 4.5 A o Figura 4.5B) hasta

que la soldadura de costura por arco se desprenda de cualquiera de las dos piezas.

1) Al medir el ancho d

a

resultante de la

pepita

no debe ser menor de 13 mm (1/2 de

pulgada ) o el dimetro requerido en el WPS, el que seamayor.

2) Las caras fracturadas no deben mostrar discontinuidades visibles (p.e. escoria o

porosidad).

NORMA TCNICA COLOMBIANA NTC 5401

37

3) El metal de soldadura no debe mostrar grietas detectadas visualmente.

NOTA Las grietas en el metal base se deben ignorar.

4.6.5.4 Tasa de fusin para el proceso SMAW

Cuando se utiliza un electrodo SMAW para producir una calificacin de una soldadura de

costura por arco la tasa de fusin para la clasificacin de un electrodo en particular y el

dimetro se deben medir (vase el numeral 1.4.4.3) y registrar en el respectivo PQR.

13 min de

proyeccin

75 min

25 min

25 min

100 min

25 min

13 min

Lmina sencilla

25 min

25 min

Lminas dobles

Todas las dimensiones estn dadas en milmetros

Figura 4.5A. Ensayo para soldadura de arco por costura de lmina a elemento de soporte estructural

(vase el numeral 4.6.5.1(a))

25 min

Figura 4.5B. Ensayo para soldadura de arco por costura de lmina a lmina (vase el numeral 4.6.5.1[2])

4.6.5.5 Rangos de calificacin

Un cambio en cualquiera de las variables esenciales que excedan las limitaciones establecidas

en el numeral 4.5 necesita de una recalificacin.

4.6.5.6 Opcin de punto por arco

Un PQR para una soldadura especfica de arco por puntos debe tambin calificar un WPS de

una soldadura de arco por costura que tenga un ancho igual al dimetro (d) del punto de

soldadura por arco.

NORMA TCNICA COLOMBIANA NTC 5401

38

4.6.6 Soldaduras de tapn por arco

4.6.6.1 Espesores sencillos o mltiples para lmina de acero a elemento de soporte

estructural

Se requiere un WPS para cada uno de los espesores sencillos o mltiples de una lmina de acero

que va a ser soldada mediante soldadura de tapn por arco a un elemento de soporte estructural

dentro de las limitaciones de las variables esenciales establecidas en el numeral 4.5.

Se necesita dos ensambles de ensayo por cada WPS (vanse detalle 4.6 en la Tabla 4.1) y

cada ensamblaje debe ser preparado y soldado como sigue:

Una pieza (o varias piezas para mltiples espesores) de lmina de acero de 63 mm (2 1/2 de

pulgada) o ms ancha debe ser asegurada a la parte superior de una brida, la viga restante, o

una placa separada que sea de al menos 13 mm (1/2 de pulgada) de espesor que se utiliza

para formar el ensamblaje de ensayo (vase la Figura 4.6). Se debe producir una soldadura de

tapn por arco con un dimetro (d) visible (especificado en el WPS, y no menor que 13 mm

(1/2 de pulgada). El crter se debe rellenar y proveer un sobreespesor de mnimo 1 mm (1/32 de

pulgada ).

4.6.6.2 Espesores mltiples para lmina a lmina

Se requiere un WPS para cada espesor mltiple de lmina que va a ser soldada mediante

soldadura de tapn por arco considerando las variables esenciales establecidas en el numeral 4.5.

Se debe preparar y soldar dos ensambles de ensayo de la configuracin real de la unin para

cada WPS (vase la Figura 4.6 de la Tabla 4.1). Se debe producir una soldadura de tapn por

arco de un dimetro (d) visible (especificado en el WPS y no menos de 13 mm (1/2 de pulgada).

El crter deber ser rellenado y proveer un refuerzo como mnimo en 1 mm (1/32 de pulgada).

NORMA TCNICA COLOMBIANA NTC 5401

39

250 a 300 mm

para proveer

soporte al ensayo

de torsin en

soldaduras de

tapn al final

de la muestra

preformada

t

(Lmina a elemento de soporte

en posicin plana)

Detalle (A)

Ensamble para lminas de mltiples espesores a elemento de soporte

o lmina a lmina usado en posicin horizontal, vertical o sobrecabeza

Soldadura de tapn por arco

Contina...

Figura 4.6. Ensayo de soldadura de arco por tapn (vase el numeral 4.6.6)

NORMA TCNICA COLOMBIANA NTC 5401

40

Detalle (B)

250 -300 min.

para proveer

soporte al

ensayo de

soldadura

de doblado

con refuerzo

Elemento de

soporte o

Primera soldadura

de tapn

Segunda soldadura

de tapn

Asegurado o dispositivo

de fijacin

31 min.

25 min.

aplicada

Fuerza

Todas las dimensiones estn dadas en milmetros

Agujeros taladrados

o prepunzanados de 9

Figura 4.6 (Final). Ensayo de soldadura de arco por tapn (vase el numeral 4.6.6)

4.6.6.3 Ensayo e inspeccin

1) La parte saliente de la lmina debe ser doblada (twisted) (vase la Figura 4.6)

hasta que la soldadura de tapn por arco se desprenda de cualquiera de las

partes.

2)

a) El dimetro (d

e

) resultante de la medicin de la pepita no debe ser menor

de 9 mm (3/8 de pulgada) o el dimetro requerido en el WPS, el que sea

mayor.

b) La cara fracturada no debe mostrar discontinuidades detectadas

visualmente (p.e. escoria, porosidad).

c) El metal de soldadura no debe mostrar grietas detectadas visualmente

NOTA Las grietas en el metal base se deben ignorar.

4.6.6.4 Rangos de calificacin

Cualquier cambio en las variables esenciales que excedan las limitaciones establecidas en el

numeral 4.5 necesita de recalificacin.

NORMA TCNICA COLOMBIANA NTC 5401

41

PARTE C. CALIFICACIN DEL DESEMPEO DEL SOLDADOR

4.7 VARIABLES ESENCIALES

4.7.1 Generalidades

4.7.1.1 Metales base

La calificacin del desempeo establecido para cualquiera de los aceros que permite esta

norma se debe considerar como la calificacin del desempeo de cualquiera de los otros

aceros, teniendo en cuenta que no tengan recubrimiento o con el mismo recubrimiento

utilizado en la calificacin.

4.7.1.2 Procesos

Un soldador se debe calificar para cada uno de los procesos de soldadura especificados en la

WPS.

4.7.1.3 Electrodos Revestidos SMAW

Un soldador calificado para SMAW con uno de los electrodos identificados en la siguiente tabla

se debe considerar calificado para soldar con cualquiera otro electrodo en la misma

designacin del grupo y con cualquier electrodo relacionado en la designacin de un grupo

numricamente inferior.

Designacin del Grupo Clasificacin AWS del Electrodo

F4 EXX15, EXX16, EXX18, EXX15-X, EXX16-X, EXX18-X

F3 EXX10, EXX11, EXX10-X, EXX11-X

F2 EXX12, EXX13, EXX14, EXX13-X

NOTA Las letras XX utilizadas en la designacin de la clasificacin de esta Tabla, significa los diferentes niveles

de resistencia de los electrodos (Ej: 60, 70, etc.).

4.7.1.4 Electrodos y medio de proteccin

Un soldador calificado con un electrodo aprobado y la combinacin de un medio de proteccin

se debe considerar calificado para soldar con cualquier otro electrodo aprobado y una

combinacin de un medio de proteccin para los procesos de soldeo utilizados en el WPS.

4.7.1.5 Posicin

Se debe requerir una recalificacin cuando haya un cambio en la posicin de soldeo para la

cual el soldador no est calificado.

4.7.1.6 Soldadura vertical

Para soldeo en posicin vertical, un cambio en la direccin de la soldadura requiere de

recalificacin.

NORMA TCNICA COLOMBIANA NTC 5401

42

4.7.2 Condiciones especficas

Con excepcin de las modificaciones establecidas en el numeral 4.8.2, todos los soldadores

deben ser calificados elaborando un ensamble de ensayo para cada tipo de unin soldada

(vase la Tabla 4.1) utilizada en la construccin, y de acuerdo con las siguientes condiciones:

1) Para cada espesor (calibre) de lmina de acero en el caso de soldadura de

punto o de costura por arco que se utilice en la produccin.

2) Para un espesor mnimo de lmina de acero en caso de soldadura en filete,

ranura de bisel acampanado y de ranura acampanada con bisel en V.

3) Un cambio en el espesor de la lmina de acero para soldaduras en ranuras

cuadradas enunciadas ms abajo requiere de recalificacin del soldador o del

operador de soldeo.

a) Un cambio en el espesor de la lmina menor que 0.5t o mayor que 2t

donde t es el espesor de la lmina calificada ms delgada:

b) Una alternativa aceptable para el numeral 4.7.2 (3) (a) se puede usar uno

de los siguientes ensayos de calificacin para cubrir el rango completo de

los espesores de todas las lminas de acero:

I. La calificacin realizada en lmina de acero calibre 18 debe

calificar al soldador o al operador de soldeo para lmina de acero

calibre 16 o ms delgadas.

II. La calificacin realizada en lmina de acero de calibre 10 debe

calificar al soldador o al operador de soldeo para soldar lmina

calibre 16 ms gruesa.

4) Para otras aplicaciones de soldadura, vase la Tabla 4.2.

4.8 NMERO DE PRUEBAS Y MTODOS PARA LA CALIFICACIN DEL DESEMPEO

DEL SOLDADOR

4.8.1 Generalidades

Los ensayos de calificacin descritos en esta norma estn especialmente concebidos para

determinar la habilidad del soldador para producir soldaduras con sanidad. La soldadura se

debe desarrollar de acuerdo con los requisitos del WPS y registrados en el formato de la PQR

similar al del Anexo A.

4.8.1.1 Estado del WPS

El WPS utilizado para la calificacin de un soldador debe ser un WPS calificad o precalificad. El

nmero y el tipo de los ensambles de ensayo, sus mtodos y los resultados de ensayo deben ser

los mismos que para la calificacin del WPS. Vase la Tabla 4.2.

4.8.1.2 Calificacin del soldador por medio de la calificacin del WPS

El soldador que complete satisfactoriamente un WPS se debe considerar calificado para ese

proceso de soldeo, posicin, tipo de soldadura y tipo aplicable de lmina de acero con

recubrimiento. En el caso de soldadura en filete o soldaduras en ranura acampanada, o

NORMA TCNICA COLOMBIANA NTC 5401

43

ambas, se debe considerar al soldador como calificado para el espesor del material igual o

mayor que el utilizado en el ensayo. En el caso de soldaduras de punto por arco, costura por

arco, y soldaduras en ranura cuadrada, la calificacin se limitar al espesor (calibre) utilizado

en el ensayo. Vase la Tabla 4.2.

4.8.1.3 Registros

Los registros de los resultados de ensayo deben ser mantenidos por el constructor o el

contratista, y deben permanecer disponibles para aquellos autorizados para examinar stos. Se

puede utilizar un formato similar al del Anexo A.