Professional Documents

Culture Documents

1 PB

Uploaded by

Jorge Rodriguez MOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

1 PB

Uploaded by

Jorge Rodriguez MCopyright:

Available Formats

INGENIERIA MECANICA

Un proceso general de diseo

en Ingeniera Mecnica

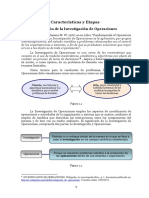

El diseo en ingeniera mecnca se dedica en gran medda al

clculo de transmisiones y elementos mecnicos. Aun

cuando esta parte es de vital importancia, no deja de ser un

paso dentro del proceso total de diseo. La integracin del

proceso mediante un mtodo gerreral permite al estudiante

tener una visin ms exacta del diseo, integrar los conocimientos adquiridos y aplicar un mtodo. Al diseador le

ofrece la oportunidad de salirse de la forma emprica, muchas

veces utilizada, al emprender un problema de diseo, y seguir

un procedimiento ms confiable.

La resolucin de problemas de diseo en ingeniera

es todo un proceso; proceso que comienza con el

anlisis de las necesidades,

en donde se obtienen

unas especificaciones

preliminares

y en donde el

mayor trabajo consiste

en formular

preguntas.

A

medida que el proceso avanza mediante la definicin, anlisis, sntesis, etc., (ver Fig. 1), las especificaciones

del problema

se dan cada vez ms

detalladas

hasta obtener las especificaciones

finales. En este momento se tiene toda la informacin

para iniciar

la construccin

de prototipos

y

programacin

de pruebas .

.Este proceso

posee un carcter

iterativo, ya que

muchas

veces durante

el mismo se descubren

nuevos datos o se adquieren

nuevas perspectivas

que exigen repetir algunos de los pasos anteriores.

En ciertos casos la resolucin

de un problema

no

requiere de todos los pasos del proceso mostrado

en las figuras 1 y 7.

GUILLERMO GARCIA P.

Ingeniero Mecnico,

Profesor asociado.

Estudios de Postgrado

en diseos de productos.

Instituto Tecnolgico

de Illlnols.

Todas las fases del proceso, a excepcin de la fase

creativa,

necesitan

de bastante

informacin.

Por

ejemplo,

para definir

el problema

es necesario

recopilar

informacin,

procesarla

y comunicarla;

sin embargo,

no en todos los casos llega a ser

explcita

dicha informacin,

sino que se puede

Problema

Especiticaciones

finales

Especificaciones

ID

'"

"9

" "

.9

:J

.o

.~

";;;

Respuestas

L -F-=

-=::.- :'1-- - - - .,

,

1_....,

I

Proceso

I

I

iterativo

I Anteproyecto

I

a cualquier

L_=~_J

'Proy.

LI

Detallado

,

,

1

Prototipos

FIGURA 1. Fases del

proceso de diseo en

ingeniera

mecnica.

Ingenieria

e Investigacin

35

INGENIERIA MECANICA

Explcitas

Metas

Especficas

Dificultades

FIGURA 2. Elementos bsic os en

el planeamiento de un

problema.

Preg untas

utilizar

en breves

razonamientos.

El comienzo

de cualquier

diseo lleva implcita

la

suposicin

de la factibilidad

econmica

en la

elaboracin

de una solucin al problema planteado

En general, el diseador no recibe un problema sino

la situacin del mismo, y es bajo estas circunstancias que tendr que desarrollar

definiciones

clarasde los problemas

totales. Salvo en las situaciones

simples, no se podrn plantear los problemas hasta

no encontrar

las dificultades

y las metas de la

situacin que hay que resolver (ver Figura 2).

Una vez entendida

la situacin

del problema,

se

pueden percibir las dificultades

reales y se puede

iniciar la formulacin

de preguntas apropiadas.

Preg untas

Quin?

Qu?

Cundo?

Al comienzo

las preguntas

sirven

para aislar los factores importantes.

Posteriormente

las preguntas servirn para clarificar

las relaciones

causales y correlativas.

Preguntas

Cmo?

Por qu?

etc.

tos involucrados

ble, (ver Fig. 3).

una solucin

La preparacin

de la anterior exposicin

lograrse una vez se haya comprendido

mente la situacin del problema.

posi-

solo podr

completa-

El proyecto procede de lo abstracto

a lo concreto.

Este comienza con un pensamiento,

el cual posteriormente

puede expresarse

en palabras,

formas

geomtricas,

ilustraciones

grficas o smbolos matemticos

que en alguna forma se ajustan a las

circunstancias

del problema.

La descripcin

simblica capacita al diseador para

utilizar datos relativos al concepto

con el propsito

de anticipar

analticamente

el comportamiento

del

prototipo.

Cuando el procedimiento

es abierto, la solucin se

enuncia como una hiptesis

o un modelo mental

que se puede probar:

1- relacionndola

con la

experiencia;

2- relacionndola

con la informacin

conseguida;

3- mediante manipulaciones

analticas o lgicas; 4- mediante la experimentacin

Por ltimo

la mejor.

Las preguntas

sugieren

datos adicionales

que

requieren

ser buscados,

y exigen

un especial

cuidado

en la organizacin

de datos para lograr

sacar de stos el mximo significado.

Las interrogantes

ahora pueden reunirse y combinarse para formar una enunciacin

del problema.

Dicha enunciacin

expone claramente

los elemen-

para alcanzar

entre las soluciones

DESARROLLO

vlidas

DEL PROCESO

se selecciona

GENERAL

DE

DISEO

ESTUDIO

DE FACTIBILIDAD

El propsito

del estudio

sobre la factibilidad

es

obtener un conjunto

de soluciones

tiles para el

problema del proyecto. Dicho estudio comienza con

Anlisis

de

necesidades

Metas

por alcanzar

Una solucin

Dificultades

por superar

posible

Enunciacin

del

problema

FIGURA 3. Elementos utilizados

para alcanzar una solucin a

un problema dado.

36 Ingenieria

e Investigacin

Recursos

disponibles

Restricciones

a soluciones

para

Criterios

soluciones

Sistema

[

Su b-si stema

INGENIERIA MECANICA

Principal

Principal

.. 2.

Principal

Prin cipal

Salidas

Entradas

deseadas

Secundaria

Secundaria

. n.

Ent radas

ind eseadas

SISTEMA

Sec undaria

Secu ndaria

2

n

..

..

deseadas

Salidas

}

indeseadas

FIGURA 4. Transformacin de un medio o recurso a un fin u objetivo.

el anlisis

de las necesidades'

la meta de este

anlisis es determinar

las necesidades

reales que el

sistema

debe satisfacer.

Esta parte del estudio

proporciona

las bases para definir

los objetivos

totales de la planeacin

del proyecto. En el siguiente paso se realiza el anlisis de la actividad. el cual consiste en un estudio de las condiciones

que limitan al

sistema. La meta de este estudio est en determinar los

lmites y las condiciones limitativas que se aplicarn al

sistema y con los cuales deber coincidir

dicho

sistema antes de poderlo

considerar

como una

solucin

posible. (ver Figura 3). El anlisis de la

actividad est basado en el anlisis de las entradas y

salidas

exigidas

a un sistema

cuya forma

es

desconocida

(ver Figura 4).

DEFINICION

El problema

de diseo se debe definir en forma

amplia

y precisa.

sin considerar

detalles

y sin

preocuparse

por soluciones.

Es probable que mentras se est definiendo

el problema se est pensando en algunas soluciones.

las cuales pueden ser

archivadas

momentneamente.

Sin embargo. el fin

propio de esta parte del proceso es el de definir el

problema.

Lo anterior

puede ocurrir

a cualquier

nivel del proceso.

En general. la definicin

del problema debe incluir

mayor parte del problema

total; pues a mayores

subdivisiones

del problema menor probabilidad

de

que la solucin total resulte ptima. Todo problema

puede definirse con diversos grados de amplitud. el

ingeniero

definir

el problema

tan ampliamente

como las circunstancias

lo permitan. Un probletna

puede definirse en forma verbal. grfica o simblica.

En esta etapa se hace un esfuerzo por entender el problema. enunciar las metas que se propone alcanzar el

diseador

y verificar

la validez de la existencia

econmica

de la necesidad.

ANALlSIS

Una vez definido el problema se siguen determinando especificaciones.

las cuales pueden comprender

parmetros.

restricciones

y criterios. Esta parte del

proceso est caracterizada

por la gran cantidad de

preguntas

que hay que formular.

Con esta forma de trabajo se pretende

entender

las necesidades

funcionales

y establecer

el valor

relativo de las funciones.

Para cumplir este objetivo

el diseador

determina:

el insumo

(condiciones

existentes antes de la transformacin

deseada). el

producto

(condiciones

existentes

despus

de la

transformacin

deseada). las variables de entrada

(una caracterstica

de los datos de entrada. que

puede variar). las variables

de salida (cualquier

'caracterstica

de los resultados.

que puede variar).

las variables de solucin (una caracterstica

alterable de la solucin;

por ejemplo. tamao. material.

etc.). las restricciones

(un lmite de la magnitud que

puede tener una variable. Las restricciones

pueden

ser: reales. sobre las que el diseador no tiene ningun

control; ficticias. eliminacin

injustificada

y perjudicial de una o varias

posibilidades

perfectamente

legtimas; sub-ptimas.

las cuales no pueden satisfacerse. o que se satisfarn a un precio muy alto).

volumen (nmero de unidades que se fabricarn).

uso (nmero de veces que se va a utilizar la solucin.

Por ejemplo: si la calidad es importante.

el diseador deber considerar

un mayor nmero de materiales y caractersticas

del que en otras ocasiones

hubiera deseado).

El anlisis del problema

implica la recopilacin

y

procesado

de gran cantidad

de informacin.

Al

finalizar esta fase. el problema

debe quedar claramente definido en trminos tcnicos.

Los pasos que hay que seguir en el anlisis se pueden

resumir mediante la determinacin

de los elementos

que intervienen

en la transformacin

de un medio o

recurso a un fin u objetivo. stos son:

Entradas deseadas (insumo)

Entradas indeseadas

Salidas deseadas (producto)

Salidas indeseadas

Restricciones

a las entradas (por ejemplo: lmites.

especificaciones.

etc.).

Restricciones

al sistema (por ejemplo: volumen.

peso. velocidad.

etc.).

Ingenieria e Investigacin 37

INGENIERIA

MECANICA

combi nar ideas. de examinar situaciones

anlogas y

de modificar las variables de solucin.

Por ejemplo.

se puede sistematizar

la bsqueda. concentrndose

en cada una de las caractersticas

y requerimientos

de diseo (variables

de solucin)

y. encontrar

el

mayor nmero de alternativas

de diseo de cada

una de ellas. Esta forma de trabajo se resume en la

Figura 5.

Restricciones

a las salidas (por ejemplo: dimensiones. tolerancias.

etc.).

Medidas de valor para cuantificar

el anlisis.

Criterios para medir la validez del sistema.

Lo anterior

se puede

realizar

partiendo

de las

relaciones apropiadas

entre las variables. o sea. las

entradas. las salidas y los parmetros

del proyecto.

SINTESIS

Durante esta etapa no conviene trabajar en detalle

las diversas soluciones

posibles.

aunque algunas

veces suele hacerse. Por tanto. muchas soluciones

posibles

tan solo aparecen

en forma

general.

especificndose

ms tarde con todo detalle. si es

que la calidad de las mismas lo justifica.

El paso de la sntesis se inicia formalmente

despus

que el problema

ha sido bien comprendido.

El

objetivo es idear diversas soluciones

posibles.

Una solucin

es una sntesis de los elementos

componentes.

los cuales en su mayor parte estn

almacenados

en nuestra memoria y pueden estar

compuestos

por ideas u objetos fsicos.

En esta etapa del proyecto comienza la especializacin cuando

conocimientos

como.

por ejemplo.

fluidos. se aaden a la disciplina

bsica de diseo. A

este respecto. sin embargo. hay que tener en cuenta

que el diseo de las mquinas

complejas

es un

campo de materias de muchas especializaciones.

y

que cualquier diseador profesional

de -por

ejemplomquinas

herramientas.

no se sentir con

autoridad

para disear

mquinas agrcolas o mquinas energticas.

pues l sabe de las complejidades y de sus propias limitaciones.

Para lograr el objetivo propuesto el diseador tiene

que preguntarse

repetidamente

en qu otra forma

se puede

realizar

la tarea.

En esta etapa de

generacin

de ideas se requiere inventiva yesfuerzo

creador. el diseador trabaja con una gran variedad

de relaciones asociadas con el problema. su actitud

le permite mezclar su almacenamiento

de conocimientos

libremente

descubriendo

combinaciones

de pr mcipros. materiales o componentes.

y pensando siempre en trabajar con conceptos. La toma de notas y los bosquejos ayudan a establecer dichos conceptos. Cuando se hacen bosquejos. la configuracin.

tamao relativo y forma revelarn ventajas y desventajas. adems los bosquejos y notas suministrarn un registro temporal de conceptos y una base para diferentes alternativas.

En trminos generales. el diseador puede iniciar la

bsqueda

de las soluciones

siguiendo

uno de los

siguientes

caminos

1- Encontrar el mximo nmero de soluciones

posibles. teniendo en cuenta: a)

analizar las restricciones

reales. para determinar

su

validez: b) eliminar

las restricciones

ficticias:

y c)

ampliar los conocimientos.

2- Organizar las investigaciones

y razonamientos.

de tal forma que se

ohtengan

soluciones

bsicamente

diferentes.

3Sistematizar

la forma

de hacer

preguntas.

de

EVALUACION

Existen dos consideraciones

bsicas para la evaluacin: 1- La economa proyectada del producto con

relacin a competidores.

costo de mano de obra y

necesidades.

2La tecnologa

en progreso

y la

obsolescencia

tcnica. Hay necesidad de comparar

las ideas de diseo y encontrar los mritos relativos.

ventajas y desventajas asociadas con cada una. Por

medio de esta comparacin.

los valores relativos de

cada alternativa

pueden ser determinados.

En general.

no es recomendable

especificar

las

soluciones

posibles con ms detalle que el estrictamente indispensable.

ya que muchas ideas pueden

evaluarse. sin necesidad

de recurrir a los detalles

estructurales

de las mismas: sin embargo.

una vez

Caractersticas

requerimientos

de diseo

Alternativas

Movimiento

entrada

de

Una mano

Elemento de

entrada

Cigeal

Elemento

salida

'Tor~

Movimiento

salida

de

de

Mecanismo

Lineal

Rotaci~

Fuente de

entrada

Rotacional

Engranaje

de diseo

--

Biela

Hlice

~eal

Artic~lacin

---

Oscilante

Etc.

Pie v mano

Etc.

Etc.

~nca

Pistn

Etc.

Reciprocante

Etc.

Corredera

Etc.

FIGURA 5. Tcnica de la carta morfolgica para el diseo de un sistema de extraccin manual de rodamientos.

38

Ingenieria e Investigacin

INGENIERIA MECANICA

se han eliminado las soluciones

de calidad inferior.

se proceder

a especificar

con ms detalle a las soluciones que an subsisten para poder evaluarlas y

seguir con el proceso discriminatorio.

hasta llegar a

la solucin ptima.

Este proceso discriminatorio

de etapas mltiples se

caracteriza por la eliminacin

gradual de soluciones

posibles y por la necesidad

de cada vez mayor

informacin

acerca de la naturaleza y rendimiento

de las soluciones

sobrevivientes.

Intimamente

relacionado con este proceso de eliminacin

estn la

combinacin

y recombinacin

de soluciones

parciales.

Las bases que permiten

seleccionar

la mejor

solucin

son los criterios.

motivo por el cual se

deben

definir

al menos en trminos

generales

durante el anlisis del problema.

En cualquier forma deben verificarse

los siguientes

pasos: 1- Seleccionar

los criterios. 2- Predecir la

efectividad

de las diversas soluciones.

3- Comparar las efectividades

pronosticadas

de las diversas

soluciones

y 4- Hacer una eleccin.

Una de las principales

tareas del ingeniero

es

predecir la forma en que bajo los criterios establecidos se comportarn

las diversas soluciones.

en el

caso de que se adopten: por ejemplo. qu tanto

tiempo trabajarn

eficientemente

los resortes hechos de diferentes

materiales?

Pronsticos

como

ste requieren del criterio del ingeniero. de modelos matemticos.

de simulacin

analgica o digital.

o de experimentacin

con prototipos.

Para asegurar la compatibilidad

de las alternativas

de diseo con su uso. un anlisis preliminar

debe

hacerse para dimensionar

elementos. escoger materiales y componentes.

Mediante

este repaso es

posible eliminar

funciones

innecesarias

y refinar

aspectos de cada alternativa.

Las alternativas

deben ser analizadas sobre la base

funcin vs. costo. Muchos diseos que son tcnicamente aceptables.

econmicamente

no son posibles. Funciones

y costos innecesarios

deben ser

eliminados.

E;n general. un perodo de bsqueda con nfasis en

una evaluacin

posterior

es especialmente

aplicable a situaciones

en que se depende principalmente

de la inventiva

para idear diversas

soluciones

posibles. Sin embargo. cuando no es la inventiva el

principal

factor generador

de soluciones.

cuando

cada una de las soluciones

obtenidas

puede evaluarse rpida y econmicamente.

no es necesario

separar las fases de bsqueda y decisin.

Debido a la gran diversidad

de problemas

a que el

ingeniero suele enfrentarse.

es difcil establecer un

mtodo general

para la toma de decisiones:

sin

embargo.

se deben utilizar todas las habilidades.

incluyendo

el criterio

especializado

y altamente

desarrollado.

En conclusin.

el estudio completo

indica si existe

una necesidad

real o potencial.

y si se pueden

encontrar

soluciones

tiles.

PROYECTO PRELIMINAR

O ANTEPROYECTO

El anteproyecto

comienza

con el conjunto

de

soluciones

tiles que se desarrollan

en la fase

primera.

La finalidad

del anteproyecto

estriba en

establecer cul de las alternativas

propuestas

es el

mejor concepto

del proyecto.

En esta etapa se realizan estudios para establecer la

amplitud

del dominio

dentro del cual tendrn que

controlarse

los' parmetros

fundamentales

del proyecto. Estos parmetros

representan

varios atributos del sistema:

algunos

reflejan

propiedades

o

capacidades

importantes.

otros representan

posibles estados del sistema y otros reflejan dimensiones crticas.

Cada una de las soluciones

se somete

anlisis para luego seleccionar

aquella

las caractersticas

ms favorables.

ESTUDIOS

a diversos

que tenga

DEL ANTEPROYECTO

Anlisis

de sensibilidad

El anlisis de la sensibilidad

se desarrolla mediante

modelos

matemticos

en donde

intervienen

las

variables de entrada. las variables

de salida y los

parmetros

del proyecto.

Con el anlisis

de la sensibilidad

se consigue:

Identificar

los parmetros

crticos del diseo.

Conocer ms de cerca los mecanismos

del sistema.

Conocer qu restricciones

se deben aumentar o

disminuir.

Conocer

en forma ms cuantitativa

el comportamiento general esperado del sistema.

Anlisis

de compatibilidad

La compatibilidad

puede contener consideraciones

concretas

tales como las tolerancias

geomtricas

(por ejemplo.

las dimensiones

de un rbol para

garantizar

su ajuste adecuado

en SiJ elemento

rodante). o las tolerancias

permitidas en las caractersticas mecnicas (por ejemplo la resistencia mecnica de un material).

Anlisis

de estabilidad

Los sistemas

que se disean

deben tener una

estabilidad

propia para que la presencia de sobrecargas o perturbaciones

del medio no causen fallas

o malos funcionamientos.

Optimizacin

Los primeros anlisis se realizaron para determinar

las caractersticas

necesarias

fundamentales

del

concepto de la solucin: para cumplir este objetivo

bast una versin general de la solucin.

Ahora para seguir

adelante

con el diseo.

los

parmetros

deben

recibir

valores

del proyecto

especfico.

Para algunos

de los parmetros.

lo'

anterior

implicar

una fijacin

rgida a un valor

nico como en el caso del mximo peso admisible

de un equipo manual. Es necesario especificar

los

atributos fsicos que han de corrsider arse. deter minar cmo han de medirse y fijar su importancia

relativa.

En igual forma

hay que especificar

las

Ingenieria e Investigacin 39

INGENIERIA

MECANICA

enfatizarse.

El diseador

debe examinar los costos

de manufactura

al producir

un elemento

en planta

contra el costo de uno disponible

en el comercio en

donde existen especialistas

en la lnea del producto;

casi sin excepcin

el productor

especialista

puede

manufacturar

un producto

ms barato y de mayor

calidad.

.

caractersticas

de funcionamiento.

Si la optimizacin tiene que llevarse a cabo matemticamente

ser necesario exponer estas consideraciones

mediante una ecuacin.

Pronstico

Un sistema

determinada

propsito

las

lo largo de un

su vida til se

funcionamiento

de funcionamiento

debe

funcionar

bien durante

una

vida de servicio:

para cumplir

este

salidas deseadas se deben producir a

tiempo determinado,

de tal modo que

pueda tener en cuenta al determinar el

real del sistema.

El tamao y el peso del producto

pueden justificar

una nueva investigacin.

La construccin

modular

puede ahorrar dinero en manejo, mantenimiento,

reparacin

y transporte,

adems puede mejorar la

seguridad.

Sin embargo,

hay que tener en cuenta

los aumentos en los costos de fabricacin.

Simplificacin

Finalmente se consideran

todas las formas posibles

de simplificar

el concepto

del proyecto antes de

proponerlo

como la solucin

adecuada

para su

desarrollo

posterior en la fase del proyecto detallado.

Una vez que el ingeniero

ha elegido la solucin al

problema

que est resolviendo.

deber medir la

alternativa contra las especificaciones

para garantizar el cum plimiento de las necesidades funcionales.

Una parte mayor de cada proyecto de diseo es el

anlisis que verifica el diseo y suministra

informacin pertinente,

(ver Fig. 6). El desarrollo

de este

anlisis se fundamenta

en los siguientes

requerimientos:

Las consideraciones

y tcnicas empleadas deben

ser claramente

definidas y documentadas.

Cada anlisis debe ser claro y completo.

La toma de decisiones

debe estar documentada.

El diseador

debe tomar la alternativa

de diseo y

entrar a detallar partes, normalizar

partes detalladas, terminar uniones y amarres y escoger seguros.

El nmero de partes se debe reducir en la medida

que se pueda.

Es la responsabilidad

del diseador

producir

un

buen diseo' desde el punto de vista de funcin,

costo y manufactura.

La gente que tiene o no completa experiencia

en la

informacin

deber poder seguir el razonamiento

y

la secuencia de pasos en el anlisis.

El anteproyecto

es el medio que lleva el concepto

elegido a la gente quien deber aceptar y aprobar

la alternativa

de diseo. Es la base que ser usada

para suministrar

estimativos

preliminares

de costos

para material,

mano de obra y manufactura,

es

tambin

la base para posteriores

detalles. Por tal

motivo

ste deber

ser impecable

y ordenado:

deber

tener

un formato

lgico

y se debern

trabajar las vistas necesarias para poder suministrar

Si herramientas

o procesos de manufactura

especiales son requeridos,

la disponibilidad

debe encontrarse dentro del rea de manufactura

(o segn sea

el caso dentro de la zona industrial).

La importancia

de usar un producto

comercial

debe

Peso

Dinmica

+

Cargas

Esttica

...Ir

Factores de

concentracin

Clculo

de

Propiedades

de

los materiales

Procesos de

fabricacin

elementos

Efe~tos

de fatiga

Normalizacin

r

Produccin

..

-,

1"

Montaje

"

J.,.:

Mantenimiento

reparacin

FIGURA 6. Pasos principale. en el an6w

40 Ingenieria e Investigaci.n

Se1eccin de

componentes

de .,ificacin

del di.. o.

INGENIERIA MECANICA

r---..,

FIGURA 7. Fases del proceso

de diseo para la

determinacin del proyecto

detallado y su relacin con

estudio del anteproyecto.

pruebas y prototipo.

Pruebas

_l

Construccin

de

prototi pos

:---- .....

I

Sistema

Proyecto

preliminar

Estabilidad

Compatibilidad

Si mplificacin

Sub-sistemas

S u b-co nj untos

provisionales

Estudio del

anteproyecto

Sensibilidad

Dibujos de

montaje

Sub-sistemas

f

Sub-sistemas

Dibujos de

montaje

Com~onentes

Sistemas

I.

Componentes

Opti mizacin

Subconjuntos

provisionales

Precisin

I

_:_

Componentes

Dibujos

Pa rtes

Partes

Dibujos

detallados

,.

I

I

n--- - - _..J

~

~i---- I

I

I

L..

toda la informacin.

La utilizacin

de la norma

tcnica

deber

hacerse

a lo largo

de todo el

anteproyecto.

Notas descriptivas

son dadas si sirven para describir

ms completamente

el producto

Las notas deben

especificar tratamientos

trmicos. terminados.

tolerancias de los principales

componentes.

materiales

crticos

y materiales

con posibles

alternativas.

suministradores

de partes especiales

y cualquier

otra informacin

que ayude a otros a entender las

ideas del diseador.

El concepto

del producto

deber ser repasado

para patentar

y determinar

posibles violaciones

al derecho de patentes; esta es

una actividad necesaria asociada con diseo.

de montaje

-I

Proceso

Iterativo

a cualquier

nivel

-------EL PROYECTO

_J

I

I

I

I

DETALLADO

Una vez el anteproyecto

ha sido aceptado.

se

procede a desarrollar

la informacin

detallada -del

diseo

del sistema.

Un sistema

muy complejo

generalmente

tiene una estructura

jerrquica.

(Fig

7). Proyectar

el sistema

en su totalidad

exige

examinar.

por lo menos. los elementos

de primer

orden que lo. componen.

As como un sistema puede estar compuesto

de

varios sub-sistemas.

un sub-sistema

puede comprender

varios componentes

y un componente

varias partes. los cuales se han desarrollado

de

modo semejante.

Ingenieria e Investigacin

41

INGENIERIA MECANICA

El proyecto preliminar

se desarroll

con base en el

concepto

total y los sub-sistemas.

componentes

y

partes se analizaron con el fin de evaluar la calidad

del concepto

total

del sistema.

quedando

sin

resolver preguntas secundarias

relacionadas

con la

realizacin

fsica. as como el anlisis de detalles

que desviaran

nuestra atencin.

En esta forma se

concentr

el anlisis en aquellas partes en donde

las soluciones

no estaban claras en la tecnologa

conocida.

Planos de conjunto provisionales

fueron desarrollados en el proyecto

preliminar

y sirvieron de base

para trabajar los planos provisionales

de conjunto

de los sub-sistemas

y stos. a su vez. para desarrollar los planos de componentes.

los cuales son la

base para el proyecto

detallado

de las partes. La

misma

clase de problemas

sobre sensibilidad.

estabilidad.

compatibilidad.

etc .. que se presentan a

niveles ms elevados del proyecto. a menudo son'

necesarios en el desarrollo de las partes. (ver Fig. 7).

El anteproyecto

indic los materiales y tamaos de

las partes pero no suministr todas las dimensiones

detalladas

e informacin

para manufactura.

Antes

que los dibujos

detallados

segn normas

sean

preparados.

un chequeo final de la disponibilidad

de materiales deber ser hecho. Despus de terminada la etapa de dibujo y enviada la informacin

a

produccin.

cualquier cambio causar retraso en la

manufactura.

Los dibujos

detallados

debern

mostrar toda la

informacin

necesaria: dimensiones

con sus respectivas tolerancias.

materiales. acabados superficiales. otros acabados superficiales especiales como

pintura o requerimientos

de capas protectoras. tratamientos trmicos o cualquier nota general que requiera la manufactura de las partes.

Dependiendo

de la cantidad de piezas por elaborar

hay que tener en cuenta la facilidad de produccin

y

en trminos generales fijar los procesos de manufactura para la fabricacin

de dichas piezas. Para

lograr este propsito

es buena prctica consultar al

personal

de manufactura

acerca de herramientas

especiales o mtodos de fabricacin.

En vista de que los costos

se aumentan

con

tolerancias

ms estrechas.

es necesario

explorar

dichas tolerancias

al mximo permisible sin degradar el diseo y siendo proporcionadas

de acuerdo

con los mtodos de manufactura.

Una vez proyectadas

las partes constitutivas

puede pensar en trabajar los planos de montaje

los componentes.

sub-sistemas

y sistema en

orden descrito. (ver Fig. 7).

El siguiente

paso comprende

el desarrollo

modelos y pruebas.

DESARROLLO

DE MODELOS

Y PRUEBAS

se

de

el

de

La cantidad

de unidades

para ser producidas.

el

costo del producto y la complejidad

del diseo son

parmetros

que determinan

la clase de desarrollo

de modelos. El propsito del desarrollo de modelos

es:

42 Ingenieria e Investigacin

Mejorar el diseo y calidad del producto.

Aumentar la confiabilidad

del producto.

Verificar que cumpla con las especificaciones.

Probar el producto.

Uno o ms de los siguientes

modelos

pueden ser usados en el desarrollo:

del producto

Maqueta.

Es una representacin

esttica

del

producto.

Modelo piloto. Es un modelo experimental.

el cual

es ensamblado

para verificar conceptos sobre los

cuales la manufactura

del producto est basada.

Este modelo. a menudo. tiene diferente tamao

del producto

real.

Prototipo. Es un modelo funcional

del diseo del

producto. en el cual mecanismos.

componentes

y

partes interrelacionadas

estn incluidos.

Este es

un modelo dinmico

del producto

y puede ser

preciso

usar los materiales

correctos

o las

tcnicas

de fabricacin

empleados

para la generacin final del producto.

Una etapa del desarrollo

de modelos

exige la

revisin o prueba de los componentes

comerciales

para asegurar su compatibilidad

en el diseo del

producto. El desarrollo de modelos y pruebas puede

ser extensivo. como es comn entre los productores

de grandes series de productos

de alta tecnologa

o

puede ser relativamente

simple.

Las pruebas de

laboratorio.

por lo general. se realizan en condiciones de servicio ms severas que lo normal. consiguindose

en esa forma explorar. por ejemplo. el

margen de vida de un elemento

en un intervalo

restringido

de tiempo.

Para un diseo

dado y

cantidad del producto

existe una cantidad ptima

de desarrollo.

Es necesario

ahora revisar el producto

contra las

especificaciones

iniciales. Habiendo empezado con

un conjunto de necesidades y funciones especficas.

el diseador

debe verificar que el producto

no ha

sido desviado en forma tangencial

o que el objetivo

principal no ha sido reemplazado

por otro objetivo.

Repasando

la configuracin

de la maqueta

y

estudiando

la funcin

del prototipo

el diseador

puede mejorar el producto.

En esta fase es posible

observar debilidades

en detalles y deficiencias

del

diseo.

Una de las obligaciones

del diseador

es procurar

por todos los medios reducir

costos. lo cual se

puede conseguir

mediante:

Reduccin de tolerancias rigurosas.

Empleo de materiales menos costosos.

Empleo de procesos de produccin

menos

tosos.

Empleo de especificaciones

menos crticas

el funcionamiento.

cospara

Como ltima fase en el proceso de diseo est la

asistencia a la manufactura.

Es muy probable que

durante

la manufactura

de partes se presenten

problemas y se requieran soluciones.

Por ejemplo.

una opcin en un material evitar paradas mnecesanas.

Observando

el flujo de secuencias

y las operaciones

INGENIERIA MECANICA

de manufactura el diseador-puede detectar problemas relacionados con:

Montaje

Mantenimiento

Reparacin

Manufactura

Empaque

Transporte

Seguridad

Adaptabilidad a las instalaciones

de la compaa. etc.

En conclusin. para que un diseo sea correcto a los

ojos de la industria. ste debe satisfacer los siguientes puntos:

Funcin

Produccin

Costo

Apariencia.

de produccin

El diseador debe seguir activamente todas las

posibilidades para cumplir con los puntos antes

mencionados.

BIBLlOGRAFIA

Krick. Edward. Fundamentos de Ingeniera. Primera edicin. Editorial

Limusa. Mxico. 1979.

Dixon. John R. Diseoen Ingeniera. Primera edicin. Editorial Limusa.

Mxico. 1979.

Krick. Edward V. Introduccin a la Ingeniera y al Proyecto en la

Ingeniera. Primera edicin. Editorial Limusa-Wiley S.A.. 1969.

Asimow. Morris. Introduccin al Proyecto. Segunda edicin. Editorial

Herrero Hnos ..S.A.. 1970.

Grnez.

Ral. Anlisis de Sistemas dinmicos. Primera edicin.

Publicaciones de la facultad de Ingeniera. Universidad de los Andes.

1974.

Buhl. Harold. Creative Engineering Design. The lowa State University

Press. Ames. lowa. 1960.

Osborn. Alex. Applied,lmagination.

1963.

Charles Scribners

Sonso New York.

Ingenieria e Investigacin

43

You might also like

- Evaluación SumativaDocument4 pagesEvaluación SumativaKaren Montoya0% (2)

- Plan de Marketing - TamboDocument27 pagesPlan de Marketing - TamboGerson Rivera100% (2)

- El diagrama de Ishikawa: Solucionar los problemas desde su raízFrom EverandEl diagrama de Ishikawa: Solucionar los problemas desde su raízRating: 4 out of 5 stars4/5 (23)

- Metodologia Dis Ind Ricardo BlancoDocument4 pagesMetodologia Dis Ind Ricardo Blancomicaela tofeNo ratings yet

- Características de Un ProblemaDocument6 pagesCaracterísticas de Un ProblemaEimar Urbina82% (11)

- Análisis y diseño de algoritmos: Un enfoque prácticoFrom EverandAnálisis y diseño de algoritmos: Un enfoque prácticoNo ratings yet

- Modelo MedevacDocument11 pagesModelo Medevacdaniel_grep100% (1)

- Harvard Business Review Michael E Porter-What Is Strategy - Harvard Business School Press 1996.en - EsDocument21 pagesHarvard Business Review Michael E Porter-What Is Strategy - Harvard Business School Press 1996.en - EsGian Portilla Capristan100% (1)

- Documento 1Document1 pageDocumento 1Gael Emiliano Coronel AlcarazNo ratings yet

- Construcción de Modelos en Investigación OperativaDocument14 pagesConstrucción de Modelos en Investigación OperativaRodrigo Cristaldo BogadoNo ratings yet

- Un Proceso General de Diseño en Ingeniería MecánicaDocument11 pagesUn Proceso General de Diseño en Ingeniería MecánicaJunior Hernández CompeánNo ratings yet

- Lec2 U2 M2 MetcuantiDocument11 pagesLec2 U2 M2 MetcuantiGodoy MaríaNo ratings yet

- Ingenieria BasicaDocument10 pagesIngenieria BasicaNicol BriceñoNo ratings yet

- Unidad Tematica 1-3 Analisis de AlgoritmosDocument56 pagesUnidad Tematica 1-3 Analisis de AlgoritmosNalle LopezNo ratings yet

- Pasos Del Método IngenierílDocument4 pagesPasos Del Método IngenierílnestorNo ratings yet

- Presentación-Métodos de La IngenieríaDocument10 pagesPresentación-Métodos de La IngenieríaManuel Alejandro Santana AlvaradoNo ratings yet

- DIAC Entregable2 Catillo Gonzalez Victor Hugo PDFDocument7 pagesDIAC Entregable2 Catillo Gonzalez Victor Hugo PDFHugo Castillo GonzálezNo ratings yet

- El Método de IngenieríaDocument15 pagesEl Método de IngenieríaAna CristinaNo ratings yet

- Índices EstadísticosDocument8 pagesÍndices EstadísticosMaoly PrinceNo ratings yet

- El Método de Ingeniería para La Solución de ProblemasDocument15 pagesEl Método de Ingeniería para La Solución de ProblemasVictor Castillejos RodriguezNo ratings yet

- La Ingeniería Industrial y La Investigación deDocument9 pagesLa Ingeniería Industrial y La Investigación deNelsonPeraltaNo ratings yet

- Pasos Del Metodo IngenierilDocument4 pagesPasos Del Metodo Ingenierilandres GutierrezNo ratings yet

- Solución de Problemas en La IngenieríaDocument55 pagesSolución de Problemas en La IngenieríaAlexander Reyes GonzalezZNo ratings yet

- Cap 1Document20 pagesCap 1Martín VizcarraNo ratings yet

- M+ëTODOS DE DISE+æODocument8 pagesM+ëTODOS DE DISE+æOPedro Acosta RoblesNo ratings yet

- Métodos de DiseñoDocument7 pagesMétodos de DiseñoDiego Lopez100% (1)

- Teorías de Falla de Elementos de MáquinasDocument5 pagesTeorías de Falla de Elementos de MáquinasTanya PasaperaNo ratings yet

- Ingenieria Asistida Por ComputadoraDocument3 pagesIngenieria Asistida Por Computadorarafael100% (1)

- Presupuesto de Iniciacion IngenieriaDocument28 pagesPresupuesto de Iniciacion IngenieriaKaterin Bernal MaldonadoNo ratings yet

- Fases Del Proceso de DiseñoDocument5 pagesFases Del Proceso de DiseñoAlanNo ratings yet

- Tema 3. Ingeniería BásicaDocument28 pagesTema 3. Ingeniería BásicaCarmen María Rosas AramburuNo ratings yet

- Tema 3. Ingeniería Básica PDFDocument28 pagesTema 3. Ingeniería Básica PDFVladimir Morales CNo ratings yet

- Metodos de DiseñoDocument5 pagesMetodos de DiseñoVilmeris GilNo ratings yet

- Investigación de Operaciones - AntecedentesDocument35 pagesInvestigación de Operaciones - AntecedentesAntonio RomanNo ratings yet

- El Proceso de Diseno en IngenieriaDocument4 pagesEl Proceso de Diseno en IngenieriaAngel Oswaldo Vasquez CenasNo ratings yet

- UNIDAD 1 Introduccion A La InvestigacionDocument35 pagesUNIDAD 1 Introduccion A La InvestigacionJoshua ACNo ratings yet

- Definicion IO EtapasDocument4 pagesDefinicion IO EtapasAna RiosNo ratings yet

- Trabajo de Unidad 1, Investigacion de OperacionesDocument11 pagesTrabajo de Unidad 1, Investigacion de OperacionesMarcelaMedinaFernandezNo ratings yet

- Cartilla Metodos CuantitativosDocument87 pagesCartilla Metodos CuantitativosJaime Ch100% (1)

- Matriz de ActividadesDocument4 pagesMatriz de ActividadesNELY ARCIBIA ALBARADO0% (1)

- Etapas de Un Proyecto de SimulaciónDocument22 pagesEtapas de Un Proyecto de SimulaciónFhernando A. LeónNo ratings yet

- Proceso de Diseño en IngenieríaDocument7 pagesProceso de Diseño en IngenieríaAramis55No ratings yet

- Ensayo Del Problema y El Proceso de DiseñoDocument3 pagesEnsayo Del Problema y El Proceso de DiseñoIAN MIKEL MIRANDA GONZALEZNo ratings yet

- Unidad 1. - Programacion LinealDocument12 pagesUnidad 1. - Programacion LinealMOTH4No ratings yet

- Capitulo 4 Resumen Introduccion A La IngDocument9 pagesCapitulo 4 Resumen Introduccion A La IngGersonNo ratings yet

- Metodología de Jenkins y Aplicaciones Con Un Enfoque DeterministicoDocument10 pagesMetodología de Jenkins y Aplicaciones Con Un Enfoque Deterministicochristian Alejandro Flores ChávezNo ratings yet

- INDO1052 - U1 - S2 - A, Tipos de Problemas de Optimización MatemáticaDocument7 pagesINDO1052 - U1 - S2 - A, Tipos de Problemas de Optimización MatemáticaOsvaldo Enrque Gorigoitia AcuñaNo ratings yet

- El Diseño Y METODOS DE INGENIERIADocument10 pagesEl Diseño Y METODOS DE INGENIERIAalfredo torres garayNo ratings yet

- El Diseño en IngenieríaDocument10 pagesEl Diseño en Ingenieríaalfredo torres garayNo ratings yet

- Investigacion de Operaciones Temario 1Document9 pagesInvestigacion de Operaciones Temario 1Mari Dorazco VaraNo ratings yet

- RESENŞA - Goel y Pirolli.-A.A. (Copia en Conflicto de Sandra Londoño)Document5 pagesRESENŞA - Goel y Pirolli.-A.A. (Copia en Conflicto de Sandra Londoño)Sandra Paola LondoñoNo ratings yet

- Enfoque IngenierilDocument7 pagesEnfoque Ingenieriljddme137No ratings yet

- Resumen de Libro TahaDocument6 pagesResumen de Libro TahaSAIR SAMUEL BAUTISTA SANDOVALNo ratings yet

- Programacion LinealDocument8 pagesProgramacion LinealDarío MayNo ratings yet

- Taller - El Método de IngenieríaDocument7 pagesTaller - El Método de Ingenieríaandres6385865No ratings yet

- Optimizacion de Procesos FundamentosDocument23 pagesOptimizacion de Procesos Fundamentoslety__196336No ratings yet

- El Proceso de Diseno en IngenieriaDocument4 pagesEl Proceso de Diseno en IngenieriaLuis Gabriel Dueñas BenavidesNo ratings yet

- s1 BORQUEZ HERNANDEZ ELEMENTOS DE LA COMUNICACIONDocument8 pagess1 BORQUEZ HERNANDEZ ELEMENTOS DE LA COMUNICACIONborquezmarihanaNo ratings yet

- Pasos Del Método IngenierílDocument4 pagesPasos Del Método IngenierílJJRecinos791No ratings yet

- Investigacion de Operaciones 315 Taller de IntroduccDocument5 pagesInvestigacion de Operaciones 315 Taller de IntroduccJose Luis RojasNo ratings yet

- Proceso de Diseño de IngenieriaDocument6 pagesProceso de Diseño de IngenieriaOscar DuránNo ratings yet

- Gestion de Proyectos para el exito empresarial: Economia y NegociosFrom EverandGestion de Proyectos para el exito empresarial: Economia y NegociosNo ratings yet

- Guia de Promodel Actualizado 09 Julio 2016Document46 pagesGuia de Promodel Actualizado 09 Julio 2016DannyMansillaNo ratings yet

- La Gestion de La ProductividadDocument69 pagesLa Gestion de La ProductividadEnrique Roldan MontesNo ratings yet

- Cambio Total de VariableDocument7 pagesCambio Total de VariableJorge Rodriguez MNo ratings yet

- DERIVADASDocument26 pagesDERIVADASJorge Rodriguez MNo ratings yet

- Continuidad FuncionesDocument5 pagesContinuidad FuncionesJorge Rodriguez MNo ratings yet

- Unidad IDocument33 pagesUnidad IJorge Rodriguez MNo ratings yet

- Vdocuments - MX - Mapeo de La Cadena de Valor VSM 56b7be91b57caDocument27 pagesVdocuments - MX - Mapeo de La Cadena de Valor VSM 56b7be91b57caJorge Rodriguez MNo ratings yet

- Incertidumbre BasiconaDocument85 pagesIncertidumbre BasiconaNicolas BssnNo ratings yet

- Guía Breve para Los Empleadores y El Personal DirectivoDocument24 pagesGuía Breve para Los Empleadores y El Personal DirectivoJorge Rodriguez MNo ratings yet

- Guia de Clase Software PromodelDocument94 pagesGuia de Clase Software PromodelJorge Rodriguez MNo ratings yet

- Temas Economía de La EmpresaDocument221 pagesTemas Economía de La EmpresaWilliams Quispe RamosNo ratings yet

- Activida 09 CalculoDocument2 pagesActivida 09 CalculoJorge Rodriguez MNo ratings yet

- La Empresa y Su EntornoDocument20 pagesLa Empresa y Su Entornodrkskt0% (2)

- Sistemas Dinamicos Completo1Document209 pagesSistemas Dinamicos Completo1Diego Toro100% (3)

- La Empresa y Su EntornoDocument20 pagesLa Empresa y Su Entornodrkskt0% (2)

- Diapositiva de Dilatacion de SolidosDocument19 pagesDiapositiva de Dilatacion de SolidosJorge Rodriguez MNo ratings yet

- Lameiro, Màximo - Sueños de Un Racionalista. Sobre Una Diatriba Kant y Swedenborg o Por Una Ontología SimbólicaDocument0 pagesLameiro, Màximo - Sueños de Un Racionalista. Sobre Una Diatriba Kant y Swedenborg o Por Una Ontología SimbólicaGonzalo Morán GutiérrezNo ratings yet

- Geometria Analitica PDFDocument143 pagesGeometria Analitica PDFMauricio Acosta Pando100% (2)

- Tippens Fisica 7e Diapositivas 38cDocument30 pagesTippens Fisica 7e Diapositivas 38cMa Yolanda Trinidad TiradoNo ratings yet

- Las Tics Nuevos EscenariosDocument28 pagesLas Tics Nuevos EscenariosMauro MerloNo ratings yet

- Lameiro, Màximo - Sueños de Un Racionalista. Sobre Una Diatriba Kant y Swedenborg o Por Una Ontología SimbólicaDocument0 pagesLameiro, Màximo - Sueños de Un Racionalista. Sobre Una Diatriba Kant y Swedenborg o Por Una Ontología SimbólicaGonzalo Morán GutiérrezNo ratings yet

- Tratamientos Termicos2Document54 pagesTratamientos Termicos2Luis AntonNo ratings yet

- PruébaT 1Document4 pagesPruébaT 1Jorge Rodriguez MNo ratings yet

- Calificar Tareas MoodleDocument13 pagesCalificar Tareas MoodleJorge Rodriguez MNo ratings yet

- Problemas de Meteorología ResueltosDocument117 pagesProblemas de Meteorología Resueltosfelixgomezlopez100% (1)

- Niveles BloomDocument3 pagesNiveles BloomArisbeth Ramírez JuanNo ratings yet

- NEM Principios y Orientacioín Pedagoígica PDFDocument24 pagesNEM Principios y Orientacioín Pedagoígica PDFlimer10100% (1)

- Como Subir Un VideoDocument3 pagesComo Subir Un Videosejo300No ratings yet

- Marco Excelencia Perfiles Profesionales EMS UIDocument64 pagesMarco Excelencia Perfiles Profesionales EMS UIEliseo Fernando SuarezNo ratings yet

- Ventaja Absoluta - Ventaja ComparativaDocument3 pagesVentaja Absoluta - Ventaja ComparativaGabriela garciaNo ratings yet

- Resumen La Libertad SindicalDocument2 pagesResumen La Libertad SindicalVitza Cole De LeónNo ratings yet

- SAC Sin Directorio MixtoDocument4 pagesSAC Sin Directorio MixtoAlicia LavadoNo ratings yet

- Parcial de Planeacion de La ProduccionDocument2 pagesParcial de Planeacion de La Produccionmaria camila martinez henandezNo ratings yet

- Examen Final Huanca Limachi AlanDocument5 pagesExamen Final Huanca Limachi Alanvictor copa100% (1)

- Círculos de CalidadDocument8 pagesCírculos de CalidadAlejandra Nuñez VillarrealNo ratings yet

- Producciòn IDocument3 pagesProducciòn InhevirosNo ratings yet

- Fianzas EbayDocument8 pagesFianzas Ebaysophya riosNo ratings yet

- Titulo de Credito Hipotecario NegociableDocument11 pagesTitulo de Credito Hipotecario NegociableFranko Veliz100% (1)

- Compraventa Con Arras ConfirmatoriasDocument3 pagesCompraventa Con Arras ConfirmatoriasAngel Muñoz Cesti100% (1)

- Proyecto Fase Analisis 2018Document257 pagesProyecto Fase Analisis 2018Mary RamirezNo ratings yet

- Gerencia EducativaDocument10 pagesGerencia EducativaaurerlioNo ratings yet

- Capacitacion en Las PymesDocument9 pagesCapacitacion en Las PymesTaty AnsonnaudNo ratings yet

- Cómo Hacer Una TesisDocument25 pagesCómo Hacer Una TesisJavier Sánchez C100% (1)

- Nearshoring MexicoDocument13 pagesNearshoring MexicoMario Rodríguez LanderosNo ratings yet

- Ensayo Sobre El Titulo Valor PagareDocument6 pagesEnsayo Sobre El Titulo Valor PagareDavid Samael Ortez LopezNo ratings yet

- Plan de Negocios para La Comercialización de PaletasDocument86 pagesPlan de Negocios para La Comercialización de PaletasAldrin Vilchez100% (1)

- Nicsp 01Document32 pagesNicsp 01Edwin Cesar Lobon Hualpa100% (1)

- Propiedad Planta y EquipoDocument62 pagesPropiedad Planta y EquipoKillik Sven0% (1)

- Mistika S.A. OriginalDocument38 pagesMistika S.A. OriginalLeslie Delgado GarciaNo ratings yet

- Verkol Cemento (E)Document2 pagesVerkol Cemento (E)Sergail RomanovNo ratings yet

- Gestión Del Conocimiento Caso - ZaraDocument10 pagesGestión Del Conocimiento Caso - ZaraJuanda Delgado LNo ratings yet

- Etapasdel Housekeeping en Un Puesto de TrabajoDocument2 pagesEtapasdel Housekeeping en Un Puesto de TrabajoMarinaNo ratings yet

- Ciudadano Presidente y Demas Miembros Del Consejo de Administracion CahorminsaDocument1 pageCiudadano Presidente y Demas Miembros Del Consejo de Administracion Cahorminsaantonio m. rodriguezNo ratings yet

- Catalogo METRO SOLARIS 2023Document22 pagesCatalogo METRO SOLARIS 2023carranza.mr25No ratings yet

- Guia Laboratorio Modelos y Requisitos RSADocument67 pagesGuia Laboratorio Modelos y Requisitos RSApercytataje0% (1)