Professional Documents

Culture Documents

Capitulo II Apuntes de Manejo

Uploaded by

Ivan CelayaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Capitulo II Apuntes de Manejo

Uploaded by

Ivan CelayaCopyright:

Available Formats

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

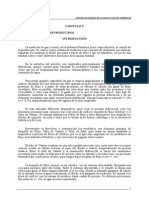

CAPITULO II

RECOLECCIN DE LA PRODUCCIN.

Conocimiento de funciones, diseo, operacin y mantenimiento de instalaciones de

recoleccin de la produccin.

11.1 Instalaciones superficiales en la plataforma de los pozos productores de aceite y

gas.

El rbol de vlvulas es un equipo conectado a las tuberas de revestimiento (ademe) en

la parte superior, que a la vez que las sostiene, proporciona un sello entre ellas y permite

controlar la produccin del pozo. Fig. 11.1.

Por lo general el rbol de vlvulas se conecta a la cabeza del pozo; la cual es capaz de

soportar la TR, resistiendo cualquier presin que exista en el pozo.

Anteriormente las presiones de trabajo del equipo estaban normadas por una asignacin

de serie API; por ejemplo, la serie 600, significaba una presin de trabajo de 2000 lb/pg

manomtricas. Actualmente se usa el trmino presin mxima de trabajo. Como puede

verse en la tabla II.1.

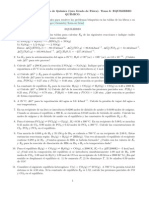

TABLA II.1

PRESIN MXIMA DE

TRABAJO

PRESIN DE PRUEBA

HIDROSTTICA

(lb/pg2)

(kg/cm2)

(lb/pq2)

(kg/cm2 )

960

2000

3000

5000

10000

10000***

15000

67.61

140.85

211.27

352.11

704.23

704.23

1056.34

1440

4000

6000

10000

15000

15000

22500

101.41

281.69

422.54

704.23

1056.34

1056.34

1584.51

SERIE API

(OBSOLETA)

400

600

900

1500

2900

*** Para bridas de tamao especial.

Estas presiones de trabajo son aplicables para temperaturas que no excedan de 1210C

( 2500F).

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

L a presin mxima de trabajo es la presin mxima de operacin a la cual podr estar sujeto

el equipo. La presin de prueba hidrosttica es la presin a cuerpo esttico impuesta por el

fabricante para disear adecuadamente las pruebas del material y de condiciones de

operacin en la instalacin.

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

El equipo instalado en la plataforma de un pozo productor de aceite es el siguiente:

o

o

o

o

o

o

o

o

o

o

o

Cabezales de tubera de revestimiento (TR)

Colgadores de tubera de revestimiento

Cabezales de tubera de produccin (TP)

Colgadores de tubera de produccin

Vlvula de contrapresin

Adaptador

rbol de vlvulas

Brida adaptadora del cabezal de TP

Valvu1as de seguridad y de tormenta

Conexiones del rbol de vlvulas

Estranguladores

Cabezales de tubera de revestimiento.

Son partes de la instalacin que sirven para soportar las tuberas de revestimiento y

proporcionar un sello entre las mismas. Pueden ser cabezal inferior y cabezales intermedios.

El cabezal inferior, es un alojamiento conectado a la parte superior de la tubera superficial.

Est compuesto de una concavidad (nido) para alojar el colgador de tubera de revestimiento

(adecuado para soportar la siguiente TR); una brida superior para instalar preventores, un

cabezal intermedio o un cabezal de tubera de produccin y una conexin inferior, la cual

puede ser una rosca hembra, una rosca macho o una pieza soldable, para conectarse con la

tubera de revestimiento superficial.

El cabezal intermedio, puede ser tipo carrete o un alojamiento que se conecta a la brida

superior del cabezal subyacente y proporciona un medio para soportar la siguiente tubera de

revestimiento y sellar el espacio anular entre esta y la anterior. Est compuesto de una brida

inferior, una o dos salidas laterales y una brida superior con una concavidad o nido.

Colgador de tubera de revestimiento, es una herramienta que se asienta en el nido de un

cabezal de tubera de revestimiento inferior o intermedio para soportar la tubera y

proporcionar un sello. Entre sta y el nido.

El tamao de un colgador se determina por el dimetro exterior nominal, el cual es el

mismo que el tamao nominal de la brida superior del cabezal donde se aloja. Su dimetro

interior es igual al dimetro exterior nominal de la TR que soporta. Por ejemplo, un colgador

de 8 de dimetro nominal puede soportar tubera de 4 1/2 a 5 1/2 de dimetro nominal.

Cabezal de tubera de produccin, es una pieza tipo carrete o un alojamiento que se instala

en la brida superior del cabezal de la ultima TR. Sirve para soportar la TP y proporcionar un

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

sello entre esta y la tubera de revestimiento. Esta constituido por una brida inferior, una o

dos salidas laterales y una brida superior con una concavidad o nido.

Colgador de tubera de produccin, se usa para proporcionar un sello entre la TP y el

cabezal de la TP. Se coloca alrededor de la tubera de produccin, se introduce en el nido y

puede asegurarse por medio del candado del colgador.

El peso de la tubera puede soportarse temporalmente con el colgador, pero el soporte

permanente se proporciona roscando el extremo de la tubera con la brida adaptadora que se

coloca en la parte superior del cabezal. Entonces el colgador acta nicamente como sello.

rbol de vlvulas, es un conjunto de conexiones, vlvulas y otros accesorios con el

propsito de controlar la produccin y dar acceso a la tubera de produccin. El elemento que

est en contacto con la sarta de la TP es la brida o un bonete. Existen diferentes diseos,

todos tienen la particularidad de que se unen al cabezal de la TP usando un anillo de metal

como sello. Los tipos principales difieren en la conexin que tienen con la vlvula maestra, la

cual puede ser mediante rosca o con brida. Las vlvulas del medio rbol se fabrican de acero

de alta resistencia. Generalmente son vlvulas de compuerta o de tapn, bridas o roscables.

La vlvula maestra, es la que controla todo el sistema con capacidad suficiente para

soportar las presiones mximas del pozo. Debe ser del tipo de apertura mxima, con un claro

(paso) igual o mayor al dimetro interior de la TP; para permitir el paso de diferentes

herramientas, tales como los empacadores, pistolas para disparos de produccin, etc. En

pozos de alta presin se usan dos vlvulas maestras conectadas en serie.

A continuacin de la vlvula maestra se encuentra la conexin en cruz que sirve para

bifurcar el flujo a los lados, provista de vlvulas para su operacin. A cada lado de la

conexin estn las vlvulas laterales. Estas pueden ser del tipo de apertura restringida, con un

dimetro nominal un poco menor al de la vlvula maestra, sin que esto cause una cada de

presin apreciable.

La vlvula superior (porta manmetro), se localiza en la parte superior y sirve para

controlar el registro de presiones leyndose, cuando sea necesario, la presin de pozo cerrado

y la de flujo a boca de pozo. Asimismo, la vlvula superior sirve para efectuar operaciones

posteriores a la terminacin, tales como: desparafinamiento, registro de presiones de fondo

fluyendo y cerrado, disparos, etc. En operaciones que no se requiere interrumpir el flujo, se

cierra la vlvula y se coloca un lubricador para trabajar con presin; introduciendo en el

cuerpo de ste las herramientas necesarias abriendo la vlvula porta manmetro para permitir

su paso.

Las conexiones en rosca de las vlvulas del rbol se usan para presiones mximas de

345 bares (4,992 lb/pg2), mientras que las conexiones en brida no tienen lmite en cuanto a

presin (recordando que la mxima presin de trabajo establecida por el API es de 1035 bares

(14,796 lb/pg2). Las conexiones se requieren que tengan un cierre perfecto.

La toma de muestras en el rbol de vlvulas generalmente se encuentra despus del

niple porta estrangulador. Esta consiste en una reduccin (botella) de 2 a 1/2 pulgada, vlvula

de compuerta y una boquilla. Es importante que al efectuar la toma de muestras la vlvula de

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

1/2 se abra un lapso moderado con el propsito de limpiar la trampa que se forma en la

reduccin de 2 a 1/2.

En el rbol de vlvulas (navidad) tambin se encuentra el porta-estrangulador,

estrangulador, la vlvula de contrapresin y la vlvula de seguridad.

Vlvula de contrapresin o de retencin (check), se encuentra instalada en el colgador de

la tubera de produccin o en el bonete del medio rbol, que sirve para obturar el agujero en

la TP cuando se retira el preventor y se va a colocar el medio rbol. Una vez que se conecta

este ultimo con el cabezal de la TP, la vlvula de contrapresin puede ser recuperada con un

lubricador. Se puede establecer comunicacin con la TP, Si fuese necesario, a travs de la

vlvula de contrapresin. De los diseos actuales, unos se instalan mediante rosca y otros con

seguro de resorte (candado de expansin).

Estranguladores,

Los estranguladores, orificios o reductores, no son otra cosa que un estrechamiento

en las tuberas de flujo para restringir el flujo y aplicar una contrapresin al pozo.

Los estranguladores sirven para controlar la presin de los pozos, regulando la

produccin de aceite y gas o para controlar la invasin de agua o arena. En ocasiones sirve

para regular la parafina, ya que reduce los cambios de temperatura; as mismo ayuda a

conservar la energa del yacimiento, asegurando una declinacin ms lenta de los pozos,

aumentando la recuperacin total y la vida fluyente.

El estrangulador se instala en el cabezal del pozo, en un mltiple de distribucin, o en

el fondo de la tubera de produccin.

De acuerdo con el diseo de cada fabricante, los estranguladores presentan ciertas

caractersticas, cuya descripcin la proporcionan en diversos manuales, sin embargo se

pueden clasificar como se indica a continuacin:

Estranguladores Superficiales.

a) Estrangulador Positivo. Estn diseados de tal forma que los orificios van alojados en un

receptculo fijo (porta-estrangulador), del que deben ser extrados para cambiar su dimetro.

Fig. 11.3

Las marcas ms conocidas son: EPN, FIP, Cameron, y los hechizos que se fabrican en

los talleres de mquinas y herramientas.

El uso en la industria es amplio por su bajo costo y fcil aplicacin.

b) Estrangulador ajustable. En este tipo, se puede modificar el dimetro del orificio, sin

retirarlo del porta-estrangulador que lo contiene, mediante un dispositivo mecnico tipo re-

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

vlver. Fig. 11.2

Una variante de este tipo de estranguladores, es la llamada vlvula de orificio mltiple.

Tiene un principio de operacin bastante sencillo, puesto que el simple desplazamiento de los

orificios del elemento principal equivale a un nuevo dimetro de orificio, y este

desplazamiento se logra con el giro de un mecanismo operado manual o automticamente y

de fcil ajuste.

Dependiendo del tipo de estrangulador, se disponen con extremos roscados o con bridas

y con presiones de trabajo entre 1500 y 15000 lb/pg2.

Estranguladores de fondo.

a) Estranguladores que se alojan en un dispositivo denominado niple de asiento, que va

conectado en el fondo de la TP. Estos estranguladores pueden ser introducidos o recuperados

junto con la tubera, o bien manejados con lnea de acero operada desde la superficie.

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

b) Estranguladores que se aseguran en la TP por medio de un mecanismo de anclaje que

acta en un copie de la tubera, y que es accionado con lnea de acero.

Flujo Snico a travs de Estranguladores:

El dimetro requerido del estrangulador para controlar la produccin del pozo, de

acuerdo a las condiciones de operacin del sistema, se puede calcular con diferentes

correlaciones (Gilbert, Ros, Ashford, Omaa, etc.)

Cualquier correlacin que se utilice nicamente es vlida cuando se tienen condiciones

de flujo snico a travs del estrangulador. De otra manera la produccin del pozo no ser

regulada y se caer en una situacin de flujo inestable, en la que las variaciones de presin

corriente abajo del estrangulador se reflejarn en la formacin productora, provocando

fluctuaciones en la produccin. Para flujo snico el gasto es independiente de la presin

corriente abajo del estrangulador.

Para garantizar flujo snico a travs de un estrangulador la relacin de presiones antes

y despus del estrangulador deber cumplir con los siguientes valores:

p2

0.5283

p1

donde p1 = presin antes del estrangulador

p2 = presin despus del estrangulador

O bien la relacin que sugiere Gilbert.

p2

0.70

p1

Vlvulas de seguridad, estos dispositivos estn diseados para cerrar un pozo en caso de

una emergencia. Se pueden clasificar en dos tipos:

a) Auto controladas. Este tipo de vlvula va colocada entre la vlvula lateral y el portaestrangulador. Se accionan cuando se tienen cambios en la presin, temperatura o velocidad

en el sistema de flujo.

Se usa para cerrar el pozo automticamente cuando la presin en la tubera de

escurrimiento decrece o se incrementa hasta ciertos limites, por ejemplo; cuando falla la

tubera (fuga) o cuando s represiona. El lmite superior es comnmente 10% arriba de la

presin normal de flujo, y el lmite inferior es de 10 a 15% abajo de dicha presin.

b) Controladas desde la superficie. Se les da el nombre de vlvulas de tormenta y se usan

generalmente en pozos marinos donde el control es ms difcil y en zonas donde el mal

tiempo es frecuente. Este tipo de dispositivo se instala en la tubera de produccin; la vlvula

de tormenta se encuentra abierta cuando el pozo est operando normalmente y se cierra

cuando existe algn dao en el equipo superficial de produccin, cuando el pozo permite un

gasto mayor a un cierto valor predeterminado o la presin de la TP cae por debajo de cierto

valor. Originalmente las vlvulas de tormenta fueron usadas en localizaciones marinas o

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

lugares muy alejados, pero es recomendable su uso en cualquier situacin donde hay

posibilidades de que el rbol de vlvulas sufra algn dao. Existen diferentes tipos de vlvula

de tormenta. Todas pueden ser colocadas y recuperadas con lnea de acero. Algunas pueden

ser asentadas en niples especiales y otras se adhieren a la TP mediante cuas en cualquier

punto. Algunos modelos cierran cuando la presin del pozo excede a cierto valor y otros

cuando la presin se encuentra por debajo de un valor determinado. Dentro de este ltimo

tipo se ubica la vlvula de tormenta OTISH; misma que puede usarse bajo presiones

mayores de 700 bares (10,129 lb/pg2). Este tipo de vlvula se llama vlvula de tormenta de

control directo, porque la presin o el gradiente de presin del medio que la rodea es la que

controla el cierre de la misma. Adems se requiere del uso de una vlvula controlada desde

la superficie que mantenga represionada a la cmara, la presin se transmite por una tubera

de dimetro, reducido que se encuentra en el exterior de la T.P.

Adaptador, es una herramienta usada para unir conexiones de diferentes dimensiones. Puede

conectar dos bridas de diferente tamao o una brida con una pieza roscada. Fig.II.4.

Brida adaptadora del cabezal de tubera de produccin.

Es una brida intermedia que sirve para conectar la brida superior del cabezal de TP con

la vlvula maestra y proporcionar un soporte a la TP. Fig. 11.5.

Vlvulas.

En el rbol de vlvulas se usa vlvulas API fabricadas con una aleacin de acero de alta

resistencia. Las vlvulas ASA por ser construidas con aceros al carbn no se usan en los

pozos. Normalmente se usan vlvulas de compuerta de paso completo.

Las vlvulas son elementos que sirven para permitir o restringir el paso de un fluido.

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Existen varios tipos de vlvulas:

1.2.3.4.5.6.1.-

Vlvula de compuerta.

Vlvula de globo.

Vlvula macho.

Vlvula de retencin (check).

Vlvula de control.

Vlvula de seguridad.

VLVULA DE COMPUERTA.

Normalmente trabaja toda abierta o toda cerrada. Su rea de paso es del mismo

dimetro del rea de la tubera. No debe usarse estrangulada, pues no sirve para regular el

paso del fluido.

Se usa en lneas de succin y descarga de bombas as como en lneas de descarga de

pozos; como vlvula de bloqueo. Son operadas manual y elctricamente, ya sea por medio de

un volante o motor elctrico, que actan sobre un vstago que levanta la compuerta. Este tipo

de vlvulas no tienen sentido de entrada o de salida, cualquiera de sus lados sirven para los

dos propsitos. Fig. 11.6

* De la vlvula 2 a la 6 son utilizadas principalmente en el manejo de la produccin en

superficie.

2.- VLVULA DE GLOBO.

Se llaman as por la apariencia de su cuerpo; su caracterstica es que tiene una apertura

u orificio por donde pasa el flujo, siendo esta apertura perpendicular al sentido del flujo. Por

tal razn este tipo de vlvulas debe ser usada en un solo sentido. Para su instalacin se

9

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

requiere que la presin mayor esta bajo la apertura del orificio.

Se usan para estrangular o controlar un flujo determinado. Fig 11.7.

3. - VLVULA MACHO.

Tambin se le llama de tapn. Consta de un cilindro o tanque perforado de lado a lado,

formando un canal en el cuerpo del cilindro. Cuando este canal est en el mismo sentido del

flujo, permite su paso, en caso contrario es decir dando una vuelta de 90, se opone la cara

slida del cilindro y obstruye el flujo.

Este cilindro se acciona exteriormente por medio de un maneral o por medio de un

volante acoplado a un sistema de engranes, que actan sobre el vstago unido al cilindro.

Este tipo de vlvula se usa principalmente en sistemas donde se trabaja con productos

ligeros, gases y gasolinas. Por su construccin son de cierre rpido ya que necesitan girar

solo 9O0 para abrir o cerrar. Es necesario una lubricacin constante y adecuada .Fig. 11.8.

10

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

11

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

4.-

VLVULA DE RETENCION.

La vlvula de retencin ms conocida como check, tiene como caracterstica general

permitir el paso del flujo en un solo sentido y evitar que ste regrese. Para este fin cuenta con

una apertura que puede ser obstruida por medio de un disco, una placa o una esfera metlica.

Como se puede notar este tipo de vlvula se debe colocar en el sentido correcto y para

evitar confusiones cuenta con una marca en el sentido del flujo.Fig. 11.9

Se usan en la descarga de bombas. Si la bomba se para, evita que regrese el fluido de la

lnea de descarga a la bomba. El tipo a) Charnela o lengeta y b) Horizontal, operan

solamente en posicin horizontal, no as el tipo c) De bola, que trabaja adecuadamente en

posicin vertical, nunca horizontal.

12

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

5. -

VLVULA DE CONTROL.

Son vlvulas de construccin especial, usadas para controlar las variables del proceso

de produccin, como son presin, temperatura, nivel de fluidos y flujo en forma automtica.

Estas vlvulas pueden ser operadas por medio de una seal, resorte o contrapeso. Fig. 11.10

a)

Las de seal son operadas al admitir aire de un instrumento de control al diafragma de

la vlvula; as abre o cierra la vlvula.

b)

La vlvula operada por resorte abre cuando la presin en la parte inferior de la vlvula

es mayor que la fuerza del resorte, en caso contrario cierra.

C)

La vlvula operada por contrapesos emplea en lugar de resorte un contrapeso.

13

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

6. -

VLVULA DE SEGURIDAD.

Las vlvulas de relevo o seguridad son utilizadas para la proteccin del personal y

equipo. Estn construidas para abrir a una presin calibrada especficamente y cerrar por

medio de un resorte cuando disminuye la presin por debajo del ajuste. Fig. 11.11.

11.2. TUBERAS DE RECOLECCIN DE ACEITE Y GAS.

14

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

TUBERAS DE ACERO:

Las tuberas de acero usadas en el transporte de aceite y gas son predominantemente

tuberas sin costura o tuberas de soldadura en espiral. Las tuberas soldadas axialmente

pueden ser, soldadas por arco elctrico, resistencia elctrica y las de soldadura por arco

sumergido (son menos utilizadas)

El dimetro nominal en pulgadas es igual al dimetro exterior de la tubera. La

tolerancia para el dimetro exterior, varia de acuerdo al modo de fabricacin y al dimetro de

la tubera. La tolerancia mxima admisible es de + 1%. La tolerancia para el espesor de

pared, asimismo depende de la medida de la tubera y tipo de fabricacin. Las tolerancias

mximas admisibles son de +20 y -12.5%.

Una tubera de dimetro interior dado y rango de presin ser ms barata entre menor

sea el espesor de pared de la misma. Esto requiere de aceros que resistan grandes esfuerzos.

Los costos especficos en el transporte tanto de aceite como de gas disminuyen cuando

la capacidad de manejo aumenta, esto se logra si el aceite y el gas se transportan en tuberas

de dimetro ptimo, para una capacidad dada. Las tuberas de gran dimetro son usualmente

ms baratas de construir usando la tcnica de soldadura en espiral (sin costura). Esta

tecnologa permite dar a una tubera el menor espesor de pared que el dado para tuberas de

soldadura axial (con costura). Tambin los rangos de operacin de las tuberas sin costura son

mayores a las tuberas con costura del mismo dimetro y espesor de pared. Las tuberas de

acero sin costura pueden ser hechas de cualquier grado de acero.

El rango de requerimientos, a los que se someten los aceros de las tuberas, han sido

ltimamente extendidos considerablemente por el hecho de que, da a da ha ido en aumento

el nmero de pozos de aceite y gas que se perforan en climas rticos. Las bajas temperaturas

ah existentes reducen substancialmente la ductibilidad del acero de las tuberas. Un

parmetro que permite evaluar el esfuerzo del acero, es antes que todo, la temperatura crtica

de transicin o de cristalizacin, establecida por la prueba de flexin sin que exista ningn

dao en el acero. La adicin de manganeso (Mg) arriba del 2% incrementa el esfuerzo de

cedencia del acero y disminuye su temperatura de transicin.

Una adicin de 0.05% de aluminio (Al) aumenta el esfuerzo de cedencia, y disminuye

substancialmente la temperatura de transicin. Por tal razn tuberas usadas en climas fros,

contienen pequeas cantidades de aluminio.

TUBERAS DE ALUMINIO

Fue en los aos sesentas cuando comenzaron a reconocerse dos ventajas de la tubera

de aleacin de aluminio (alloyed aluminium pipe) en el transporte de aceite y gas.

15

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Las ventajas incluyen un menor peso unitario y una mayor facilidad en su manejo y

transporte, mayor resistencia a las impurezas, manejo menos cuidadoso y mejor adaptabilidad

a los cambios de temperatura, facilidad de soldado, y de tendido en terrenos inclinados

debido a que poseen mayor flexibilidad.

La capa de xido que se forma en la superficie de aluminio es ms resistente a la

corrosin. No es corrodo por el cido sulfhdrico, lo que lo hace preferible cuando el aceite o

e1 gas contienen (H2S) y va ha ser transportado. No es atacado por el agua salada, lo que lo

hace una opcin natural para lneas de conduccin submarinas en pozos marinos.

Las tuberas de aluminio no son muy usadas, debido principalmente a que los esfuerzos

de tensin y cedencia de la aleacin del aluminio, disponibles para la Industria Petrolera, son

menores a los del acero para tuberas, posiblemente porque sus ventajas no son muy

conocidas.

11.3 Mltiples de recoleccin de aceite, gas y estaciones de regulacin de gas.

El sistema de tuberas, bombas, tanques, vlvulas y otro equipo adicional por medio del

cual se transporta el aceite y se controla el flujo desde los pozos hasta un punto principal de

almacenamiento o distribucin, se llama sistema de recoleccin o sistema colector. Se

pueden reducir costos con un buen diseo del sistema de recoleccin, con la debida atencin

a la distribucin de las tuberas y la localizacin de los tanques, para obtener una ventaja

mxima del flujo por gravedad, con un consumo mnimo de energa para bombeo y mnima

prdida en el manejo del aceite.

La topografa del terreno no solo tiene mucho que ver con la disposicin del sistema de

recoleccin, sino que influye en la seleccin del sitio para la planta deshidratadora, centro de

almacenamiento o punto de distribucin con los que se debe conectar, Por lo cual es

necesario contar con un plano topogrfico de la localidad.

Frecuentemente el punto de distribucin lo determina la localizacin de instalaciones

de embarque previamente construidas.

Comnmente, el sistema de recoleccin va creciendo a medida que se van ampliando

las operaciones de perforacin y eventualmente parece mal diseado o inadecuado para las

necesidades de la localizacin al aproximarse a su desarrollo completo, necesitando tal vez

costosos reacondicionamientos o duplicacin de lneas. Puesto que un campo es

generalmente un rea probada, perforando primero pozos en los lmites, pronto quedar

rodeado por una lnea de recoleccin principal con ramales que se extienden a los tanques de

almacenamiento.

Las lneas colectoras deben enterrarse o aislarse adecuadamente para evitar variaciones

de temperatura, cambios diarios de temperatura hasta de ms de 27.5 C pueden ocurrir en

lneas superficiales no protegidas, mientras que en las lneas enterradas 1.20 m abajo de la

superficie de la tierra, la variacin de temperatura puede reducirse a slo 0.55C.

16

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Las tuberas de recoleccin deben tenderse con un gradiente tan uniforme como sea

posible, evitando irregularidades de declive que pueden producir cadas de presin y dejar

aceite atrapado en los puntos bajos y gas en los puntos altos.

Cuando las tuberas cruzan caminos o carreteras transitados por vehculos pesados,

deben enterrarse profundamente para evitar aplastamiento, doblez o vibracin indebida que

podra aflojar juntas y ocasionar fugas

Se insertan en las lneas, vlvulas de retencin siempre que sea necesario para evitar

flujo en sentido inverso. Las lneas colectoras son conectadas a una tubera mltiple

adecuada con vlvulas y accesorios que permitan dirigir la entrega del aceite a cualquier

tanque colector en el sistema de almacenamiento.

En circunstancias en las que no se pueda aprovechar la fuerza de gravedad para

transportar el aceite a travs del sistema de recoleccin se deben utilizar bombas.

Como es necesario un sistema de recoleccin de aceite, as tambin es necesario un

sistema de recoleccin de gas para transportarlo ya sea de los pozos o de las separadores a la

planta de extraccin de componentes ligeros o a la planta de compresoras donde es

comprimido para su transmisin a gasoductos o para reinyeccin dentro de los pozos de

bombeo neumtico, o maquinas de gas como combustible para accionar equipo de bombeo o

generadores de energa. Para este objeto, se usan tuberas de tamao apropiado, diseadas

para tener capacidad para el volumen de gas que se va a transportar a la presin deseada.

Estratgicamente situadas las lneas principales de gas, comunicadas entre s, se extienden a

diferentes porciones del campo, y ramales de menor dimetro conectan stas con cada pozo.

Al planear la disposicin de los sistemas de recoleccin y distribucin de gas ser

conveniente disponer de un plano topogrfico de la localizacin. Este plano sugerir rutas

que pueden seguir convenientemente las lneas troncales de recoleccin de gas y por los

ramales que conectan a estas con los separadores. La economa en costo inicial y costo de

operacin requiere que las lneas colectaras sean lo ms cortas posibles. Se debe buscar un

balance econmico entre el costo de instalacin y el de operacin del sistema de recoleccin

de gas. Las lneas de mayor dimetro son de mayor costo en inversin inicial, pero

transportan gas con menores prdidas de presin que las lneas de menor dimetro y, por lo

tanto, son ms satisfactorias desde el punto de vista de operacin. Los dimetros de tubera

que puedan usarse dependen de la presin mantenida en los separadores, la presin de

entrega necesaria y la cada de presin permitida.

La disposicin de un sistema de recoleccin de gas puede proyectarse arreglando las lneas

principales y ramales como el tronco, las ramas y ramales de un rbol, o puede usarse el

sistema de anillo, como se muestra en la Fig. II.12.* Las lneas principales forman un

circuito en el rea donde se recolecta el gas, extendindose los ramales de este anillo a cada

fuente de suministro de gas. Con frecuencia, el sistema de anillo es ms costoso de

instalar.por la mayor longitud de la tubera de mayor dimetro necesario; pero es ms flexible

y eficiente desde el punto de vista de operacin. Como existen dos direcciones posibles del

flujo al punto de entrega, una parte del anillo puede aislarse para reparacin o ampliacin, sin

interferir con el flujo a travs del resto del sistema.

Cuando se practica la separacin por etapas, o cuando el gas producido por varios

pozos difiere marcadamente en su presin, puede ser necesario o conveniente construir y

17

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

operar dos o ms sistemas de recoleccin de gas operando a diferentes presiones.

Cuando cada pozo produce grandes cantidades de gas y se mantienen registros

adecuados de produccin, es necesario proporcionar un medidor y regulador de presin en la

conexin lateral a cada pozo. Los medidores de orificio son los equipos preferidos para este

servicio, mientras que el regulador de presin, colocado corriente abajo del medidor, puede

ser del tipo de diafragma flotante o de resorte con pesas. Ver Figs. 11.13 y 11.14. El regulador

de presi6n mantiene una presin adecuada contra el separador, y el pozo permite una

operacin ms confiable del medidor. Tambin se encuentra instalada una vlvula de

seguridad entre el regulador de presin y el medidor, para proteger a este ltimo, de presin

excesiva en el caso de que falle la operacin del regulador. El gas descargado del sistema, en

esos casos, debe conducirse a un quemador que tenga una elevacin adecuada y distancia

segura de los tanques, pozos y separadores, antes de descargarlo a la atmsfera. Las vlvulas

de seguridad de presin diferencial, estn diseadas para descargar automticamente el gas a

la atmsfera, siempre que la diferencia de presin entre los lados opuestos del medidor,

exceda cierta cantidad para la cual est ajustado el dispositivo.2

18

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

19

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

20

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

11.4 Problemas ocasionados por arena, asfltenos, corrosin, parafina, hidratos de

hidrocarburos e incrustaciones (sales).

Es un hecho que la presencia de materiales contaminantes asociados a la produccin

industrial de aceite y gas provocan una serie de problemas en las operaciones de explotacin

del petrleo, su efecto daino ha sido reconocido desde los inicios de la Industria Petrolera.

Estos problemas son ocasionados principalmente por arena, asfltenos, corrosin,

parafina, hidratos de hidrocarburos e incrustaciones (sales).

11.4.1 Arena.

El movimiento de arena proveniente de formaciones no consolidadas en pozos

productores de aceite o gas, ocasiona problemas tanto econmicos como de riesgos en las

instalaciones, por ejemplo:

a) Interrupcin en la produccin, ocasionada por taponamiento en la tubera de produccin,

en ocasiones, en la tubera de revestimiento, en las lneas de escurrimiento, separadores, etc.

En un pozo con entrada de arena se forman tapones en las tuberas, que obstruyen el

flujo ya que las formaciones arenosas contienen cantidades considerables de arcilla y limo

que al reacomodarse con las partculas de arena forman tapones impermeables.

b) Se incrementan los esfuerzos de sobrecarga de las formaciones ocasionando colapsamiento

en las tuberas de revestimiento.

Las tuberas de revestimiento en el intervalo de produccin son sometidas a

acortamientos provocados por la compactacin del yacimiento al estar este conformado por

una formacin no consolidada. El acortamiento de las tuberas es una de formacin plstica

debida a que las cargas axiales provocadas por las arenas exceden el lmite elstico del acero,

tales cargas pueden provocar severas deformaciones.

c) El equipo subsuperficial y superficial es daado por erosin de la arena.

Las tuberas que se encuentran enfrente de los intervalos de produccin, son

frecuentemente erosionadas en forma severa por la entrada de la arena con los fluidos.

Grandes cavidades s llegan a formar en los cedazos o tubos cortos (liners) ranurados.

Ocasionalmente la produccin viene acompaada de fragmentos de cemento y de

formacin lo cual indica erosin excesiva en la tubera de revestimiento.

La erosin esta en funcin de varios factores, como:

Distribucin de las fases

Presencia de burbujas de gas

Distribucin y caractersticas de los slidos (velocidad y ngulo de incidencia).

La erosin afecta principalmente a las secciones donde existen cambios de dimetro o

direccin, por ejemplo: codos, vlvulas, estranguladores, etc.

21

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Daos personales, contaminacin y destruccin tambin son consecuencia de la erosin

del equipo superficial.

d) En la superficie se requiere de dispositivos especiales que eliminen la arena del aceite

producido, tales como los separadores ciclnicos. Este tipo de separadores consiste de un

recipiente en forma de cono invertido, el cual esta provisto de una entrada tangencial para la

mezcla de hidrocarburos. Las partculas de arena en la corriente de hidrocarburos son

precipitadas por accin de la fuerza centrfuga hacia abajo donde son recolectadas. Y

descargadas a travs de la salida que se localiza en la parte inferior del recipiente. La mezcla

libre de impurezas sale tangencialmente para continuar su trayecto hacia las centrales de

recoleccin (batera).

Otra razn para evitar la produccin de arena es eliminar o minimizar los costos por

problemas de manejo y/o depositacin, particularmente en los equipos superficiales.

Remover los slidos facilita el manejo y evita la formacin de tapones de arena, ayudando

con ello a cumplir con las reglamentaciones de contenido de impurezas para la venta de

hidrocarburos.

11.4.2 asfltenos.

Un alto porcentaje de aceites crudos poseen sustancias asflticas en forma coloidal.

Estas originan problemas como: taponamiento de los poros de la formacin, obturamiento de

lneas de descarga, dao a las instalaciones de produccin, formacin de emulsiones, etc. De

un anlisis microscpico se determin que el material asfltico est formado por partculas

esfricas cuyo dimetro va de 30 a 60 amstrong

El material asfltico est constituido esencialmente de:

o

Resinas neutras.- Hidrocarburos aromticos de alto peso molecular.

o Asfltenos.- Sustancias slidas no cristalinas, solubles en benceno y bisulfuro de

carbono, pero no en destilados del petrleo.

o

cidos asfaltognicos.- Sustancias solubles en benceno y soluciones alcalinas.

Los dos primeros constituyentes son los que se encuentran en mayor proporcin. Del

anlisis de una acumulacin de material asfltico se distingue que el centro est formado de

sustancias de alto peso molecular y de naturaleza aromtica, mientras que los constituyentes

ligeros se encuentran en mayor proporcin, a medida que se alejan del centro, hasta llegar a

componentes plenamente alifticos. De aqu que no exista una interfase definida.

La precipitacin de material asfltico ocurre cuando se rompe el equilibrio de la

suspensin. Existe una teora que explica la existencia de suspensiones estables debido a

fenmenos elctricos basados en la carga elctrica del material. La depositacin de material

asfltico puede lograrse por electrodepositacin o mediante la generacin de potenciales de

corriente.

22

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Causas y mecanismos de precipitacin de material asfltico

Los mecanismos de precipitacin de material asfltico no estn del todo estudiados. De

los trabajos realizados se han distinguido los siguientes factores como responsables de la

precipitacin: empleo de solventes (isoctano, isohexano, pentano normal y acetona), cambio

en la presin y temperatura, segregacin gravitacional, electrodepositacin y potenciales de

corriente.

Segregacin gravitacional.- Debido al tamao de las partculas ( 30-65 ) es necesario

emplear mtodos de ultracentrifugacin, cuya fuerza centrfuga es equivalente a 80 000 veces

la aceleracin gravitacional. Se estima una densidad promedio de 1.22 gr/cc. El asentamiento

por gravedad puede presentarse debido a la diferencia de densidades entre el crudo y el

material asfltico.

Electrodepositacin.- Las partculas asflticas poseen una carga negativa. Debido al flujo del

aceite en medios capilares se genera una diferencia de potencial entre ste y la pared del

conducto y las partculas asflticas son atradas hacia la pared.

Potencial de corriente.- Este fenmeno se debe al movimiento de las fases en el medio

poroso, las partculas s precipitan por la neutralizacin de su carga.

Problemas ocasionados por material asfltico y mtodos de control.

a)

Formacin de lodo asfltico durante una estimulacin con cido.

La reaccin qumica de los asfltenos con el cido puede generar una sustancia viscosa

y pesada que obtura el medio poroso. Experimentalmente se ha observado que al agitar

vigorosamente cido clorhdrico con aceite crudo, se presenta una capa viscosa en la

interfase, si esa capa persiste an despus de incrementar la temperatura y centrifugar, se trata

de lodo asfltico. La cantidad de este lodo depende del tiempo de contacto entre el cido y el

crudo.

Una vez que el lodo asfltico se ha formado es muy difcil lograr su desintegracin,

por esta razn es ms recomendable evitar su formacin que resolver el problema.

Se han desarrollado diferentes tcnicas con el fin evitar la formacin de lodo asfltico:

1) Emulsiones de cido con solventes aromticos.

2) Empleo de agentes estabilizadores que forman una barrera qumica entre las partculas

asflticas y el cido.

b) Depositacin de sustancias asflticas en el equipo de produccin.

Cuando el material asfltico se deposita y es difcil realizar un tratamiento, el problema

se agudiza. El depsito puede ser removido empleando solventes como cloroformo, bisulfuro

carbnico, xileno, benceno y aromticos pesados.

23

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

c)

Influencia de la presencia de material asfltico en la formacin de emulsiones.

Mientras mayor es la cantidad de material coloidal presente en las emulsiones, stas se

vuelven ms estables. Cuando la fase acuosa tiene un pH menor a 8 la pelcula interfacial se

presenta como una membrana rgida e irreversible que rodea a la gota de agua. La presencia

de una emulsin estable en las vecindades del pozo produce un bloqueo de los fluidos del

yacimiento hacia el pozo que puede llegar a ser total. Por otra parte los costos de operacin se

incrementan debido a la necesidad de dispositivos para la separacin de agua y aceite.

d)

Efecto del material asfltico en la recuperacin de aceite del yacimiento.

Debido a la presencia de material asfltico en los fluidos del yacimiento y si ste es

productor por empuje de agua, se ha observado la formacin de una pelcula que altera la tensin interfacial entre el aceite y el agua. Una vez formada la pelcula el proceso es

irreversible. Debido a esto la efectividad del empuje disminuye lo mismo que la cantidad de

fluidos que la formacin aporta. Adems pueden presentarse las corrientes de fuga y

favorecer la depositacin de material asfltico taponando los pequeos conductos y

restringiendo aun ms, la produccin.

11.4.3. Corrosin.

La corrosin es la destruccin del metal por accin qumica directa o electroqumica.

La presencia de agua produce un fenmeno electroqumico.

La constitucin del metal y el agente al que est expuesto determinan la tendencia de la

reaccin y su velocidad est condicionada por los subproductos de sta.

La presencia de impurezas, como calcio, magnesio, slice, etc: Condicionan la

consistencia de la capa que va recubriendo la superficie de metal. Si la capa es deleznable el

ritmo de corrosin aumenta, pero si es densa y uniforme se forma una barrera que reduce

considerablemente la velocidad de reaccin.

La composicin del metal y la del agente condicionan la diferencia de potencial, lo cual

acelera la corrosin debido al movimiento de partculas. La corriente de partculas va del metal ms susceptible a corrosin al menos. Del primero se desprenden los iones de hidrgeno y

en el segundo entran en solucin los iones metlicos. El nodo es el metal que disuelve y el

ctodo es el que proporciona los iones de hidrgeno.

Un factor esencial para que la corrosin se lleve a cabo es la presencia de oxigeno. La

corrosin raramente es uniforme en toda la superficie del metal. Mientras menor sea el rea

andica, respecto a la catdica es mayor la velocidad de desarrollo de la corrosin. Otros

factores son: la temperatura, la presencia de organismos (bacterias anaerbicas), la

oxigenacin del medio y su movimiento, la presencia de sales, etc.

Los gastos originados por la corrosin, llegan a ser cuantiosos, pues adems de la

necesidad de reemplazar la pieza daada, dado que la corrosin debilita la resistencia

mecnica del material, se corre el riesgo de fugas y roturas que ponen en peligro a la

instalacin y ms an la vida del personal que labora en sta.

24

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Siempre es ms recomendable prevenir el problema a solucionarlo. De hecho la

corrosin es un problema integral que se puede presentar en toda instalacin en que se

manejan fluidos corrosivos, como es el caso de algunos componentes asociados a los

hidrocarburos.

Adems de que el metal est expuesto a la corrosin debe tenerse en mente que tambin

est sujeto a esfuerzos y en ocasiones a alta temperatura.

Cuando se ha detectado la posibilidad de corrosin en el sistema es recomendable

identificar el lugar exacto donde sta puede presentarse, medir su magnitud, calcular las

prdidas que se han originado y su costo futuro. Para esto existen diversos mtodos:

El mtodo estadstico se basa en la historia del pozo, cuantas intervenciones se han

realizado, la observacin directa de las instalaciones (rbol de vlvulas, estrangulador, lneas,

etc.). Cualquier operacin en la cual la instalacin quede fuera de servicio debe aprovecharse

y observar si existe corrosin. Sin embargo el hecho de no encontrar corrosin en las

instalaciones superficiales no asegura la ausencia de sta en el equipo subsuperficial.

La prueba de placa testigo, consiste en introducir al pozo, una placa de metal,

previamente pesada, y dejarla expuesta a los fluidos. En un tiempo de 15 a 20 das la placa es

retirada del pozo se limpia y se pesa. La diferencia en peso da la prdida de metal debida a la

corrosin. Los resultados se reportan en pulgadas de penetracin por ao (IPY), que es el

resultado de dividir el peso del metal perdido, en libras, entre el producto de la densidad del

mismo dada en lb/pg3, por el rea del cupn en pg2, y por el tiempo de exposicin dado en

aos.

El corrosimetro consiste en exponer un alambre a los fluidos del pozo y medir su

resistencia elctrica; es decir, la corrosin ir destruyendo el alambre y el rea transversal

disponible al flujo de electrones disminuye por lo tanto s presenta un incremento en su

resistencia, esta es medida y de acuerdo a calibraciones previamente realizadas se estima el

ritmo de corrosin. Este mtodo permite estimaciones ms exactas.

La calibracin de la tubera, es otra forma para estimar la corrosin, la tubera se calibra

cada cierto tiempo, la presencia de corrosin o algn asentamiento o incrustacin s manifiesta con variacin en el dimetro interno.

El anlisis qumico de los fluidos del pozo permite detectar cualquier aumento en el

contenido del fierro. Esto indica que la tubera esta perdiendo metal y por tanto la presencia

de corrosin.

El cido sulfrico y el bixido de carbono, este ltimo disuelto en agua forma el cido

carbnico, son dos agentes corrosivos asociados a la produccin de gas de formacin.

En la Industria Petrolera se han detectado condiciones que favorecen la corrosin:

1) Profundidades mayores a 1500 m.

2) Temperatura superior a 700C

3) Presin mayor a 100 Kg/cm2

4) Produccin de gas superior a 2 MMPCD*

5) Presin parcial de CO2 superior a 30 lb/pg2

25

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

6) pH del agua producida menor a 5.5

Identificada la presencia de corrosin debe seleccionarse cuidadosamente el mtodo

que la controle o inhiba. No existe una tcnica o agente que pudiera considerarse como de

uso universal.

* MMPCD Millones de pies cbicos por da.

11.4.4

Parafinas.

La parafina es un material invariablemente asociado a la produccin de hidrocarburos

lquidos. La parafina la constituyen cadenas de hidrocarburos cuya frmula qumica

condensada es: Cn H2n+2 En el campo la parafina es un material ceroso, originalmente

solucin dentro del aceite, de alto peso molecular, cuyo numero de carbones varia de 20-50 y

ocasionan mltiples problemas. La parafina es soluble en la mayora de los derivados

lquidos del petrleo.

Los principales mecanismos a los que se atribuye la depositacin de parafina, son:

1) Diferencia de temperatura entre el crudo y la superficie con la que esta en contacto.

2) Cantidad de slidos en la corriente de fluidos.

3) Rugosidad de la tubera.

4) Velocidad de los fluidos.

5) Liberacin de fracciones ligeras.

La depositacin de parafina es un problema integral, ya que se puede presentar en

cualquier parte, desde el yacimiento hasta las instalaciones superficiales de almacenamiento.

Durante el flujo de fluido del yacimiento hacia el pozo y ya que esto se realiza en un

medio poroso y permeable, adems en flujo multifsico, las paredes del medio adquieren un

potencial positivo mientras que la parafina uno negativo, esto provoca que la parafina se

adhiera a la pared y obstruya el flujo.

Cuando los fluidos salen del yacimiento y entran al pozo hay un cambio brusco en la

presin, de manera que la mezcla, por el gas libre y el contenido en solucin sufre un cambio

repentino en volumen que debido al efecto Joule-Thompson genera un abatimiento en la

temperatura lo que favorece la depositacin de la parafina en la cara de la formacin.

Cuando los fluidos de la formacin llegan al pozo la presin, temperatura y

composicin de la mezcla varan a lo largo de la tubera de produccin (TP). Estos cambios

provocan la liberacin de fracciones ligeras que originalmente mantienen en solucin a la

parafina. Adems la rugosidad de la superficie atrapa las partculas de cera. Ya que la

temperatura es el principal factor en la formacin y depositacin de los cristales de cera y

como la superficie do contacto tiene una menor temperatura que la del aceite, la parafina

tiende a moverse hacia esos lugares obturando el rea efectiva al flujo depositndose en

vlvulas, varillas y TP.

Una vez que la mezcla de hidrocarburos llega a la superficie, nuevamente es la

temperatura, entre otros factores, la que condiciona el ritmo de depositacin. El gradiente de

temperatura a lo largo de la tubera de escurrimiento demuestra que la mayor variacin de

temperatura se lleva a cabo en las vecindades del cabezal del pozo lo que origina que la

mayor depositacin se presente en ese lugar. Esto ocasiona reduccin del rea de flujo;

reclama una mayor presin para mover al fluido y contrapresin hacia la cabeza del pozo.

26

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Cuando finalmente la mezcla llega a la batera de separacin en el separador se separan

las fracciones ligeras con el resultado ya descrito. En los tanques de almacenamiento debido

a la ausencia de movimiento el crecimiento del depsito de parafina puede desarrollarse con

facilidad.

A la fecha han sido muchos los mtodos y tcnicas desarrolladas para el control de la

parafina. En trminos generales se distinguen dos clases:

a)

Mtodos correctivos

b)

Mtodos preventivos

a)

Mtodos correctivos.- La aplicacin de estos mtodos tiene por objetivo retirar el

depsito. El retiro del deposito se logra de diversas formas, empleando raspadores de tubera,

diablos, tratamientos con fluidos a alta temperatura, etc.

b) Mtodos preventivos.- El propsito de estos mtodos es impedir la formacin y

depositacin de material parafnico.Con este objetivo han sido desarrollados diferentes

mtodos. Uno de ellos consiste en soldar un alambre a la tubera o instalacin que se desea

proteger, por el alambre se hace pasar una corriente elctrica de manera que sta debido a la

resistividad del alambre, hace que ste se caliente y el calor sea transferido a la instalacin

manteniendo la temperatura de sta superior a la cual los cristales de cera comienzan a

precipitarse.

Se ha probado el empleo de recubrimientos del interior de la tubera con materiales

poco afinos a la parafina, sin embargo los resultados no han sido satisfactorios. El mtodo

que pudiera considerarse como el ms completo es el empleo de inhibidores y modificadores

del hbito de cristalizacin de la cera.

.

11.4.5 Hidratos de hidrocarburos.

Bajo ciertas condiciones de presin y temperatura, algunos componentes del gas natural

se combinan con vapor de agua para formar hidratos de hidrocarburos. Estos hidratos tienen

composicin qumica y propiedades fsicas definidas. Generalmente tienen el aspecto de

nieve o hielo y pueden acumularse en cantidades que provoquen dificultades cuando la

presin se reduce en las instalaciones de recoleccin superficiales, a menos que el agua

requerida para su formacin se elimine o mantenga la. temperatura arriba de la temperatura

crtica a la que se forman. Esta es, con frecuencia, bastante arriba del punto de congelacin

del agua.

El metano, etano, propano e isobutano pueden formar hidratos en condiciones

apropiadas de temperatura y presin en presencia de vapor de agua, que generalmente se

encuentra en el gas natural tal como fluye de la cabeza del pozo.

Existen 2 procedimientos comnmente utilizados para predecir la formacin de hidratos.

I) Datos:

27

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

Presin y temperatura de operacin del gasoducto as como la composicin molar del gas a

transportar.

Procedimiento:

1)

Se obtiene la densidad relativa del gas a partir de su composicin molar.

2)

Se determina la mxima presin a la que se puede manejar el gas, sin formacin de

hidratos, por medio de la temperatura de operacin y la densidad relativa del gas

Para el segundo mtodo se utilizan las grficas dc constantes de equilibrio vapor-slido (gashidratos) . Carson y Katz obtuvieron esas grficas, en funcin de la presin y temperatura

para el metano, etano, propano, isobutano, dixido de carbono y cido sulfhdrico

II) Datos:

Presin y temperatura de operacin de la lnea, as como la composicin del gas a transportar.

Procedimiento:

1) Se obtiene el valor de la constante de equilibrio (Ki) para cada componente de la mezcla.

2) Usando la composicin del gas, se determina el valor

de X, de la siguiente expresin:

X Yi / Ki

i 1

..2.1

Donde:

Yi= Porciento molar de cada uno de los componentes.

Ki= Constantes de equilibrio vapor-slido obtenidas a partir de las grficas para cada uno de

los componentes.

n= nmero de componentes del gas.

2) Si el gas est 100% saturado de vapor de agua, se tiene que:

a) se formarn hidratos si X > 1

b) no se formarn hidratos s x<1

c) Si X = 1 es el punto de formacin de hidratos.

28

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

4) Cuando el gas no est 100% saturado, el valor de X debe multiplicarse por la saturacin,

llamada tambin humedad relativa (H.R.) elevada a la sexta potencia, o sea:

X ( H .R.)

Yi / Ki

..2.2

i 1

Como el valor de X debe ser menor que 1 para que no se formen hidratos, se tiene:

n

...........................

X ( H .R.) 6 Yi / Ki 1 2.3

i 1

despejando H.R se obtiene la siguiente desigualdad:

1

6

H .R.

..................................................2.4

Yi / Ki

i 1

1

6

es decir el valor de la humedad relativa del gas deber ser menor que

para que no se formen hidratos

Yi / Ki

i 1

11.4.6 Incrustaciones (sales)

Las incrustaciones pueden depositarse en la matriz y fracturas de la formacin, paredes

del pozo, bombas subsuperficiales, en la tubera de produccin y de revestimiento, lneas de

flujo, cambiadores de calor y tanques. Las incrustaciones generalmente se forman como

resultado de la cristalizaci6n y precipitacin de los minerales contenidos en el agua.

La causa directa de las incrustaciones es frecuentemente tanto las cadas de presin,

cambios de temperatura, la mezcla de dos aguas incompatibles o un exceso de soluto. En

algunos campos productores de aceite y gas el problema de las incrustaciones es tan grande,

que pueden bloquear total o parcialmente La matriz de la formacin, los disparos o el equipo

de produccin del pozo.

29

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

La composicin de las incrustaciones es muy variada debido a que provienen de aguas

de formacin muy diferentes. Los depsitos ms comunes en los campos de aceito son los de

carbonatos de calcio (CaCO3), yeso (CaSO4 2H20) , sulfato de bario y cloruro de sodio

(NaCl) . El sulfato de calcio (CaSO 4) o anhidrita generalmente no se deposita en el aparejo

de produccin pero en cambio es frecuente su depsito en calderas y cambiadores de calor.

Son menos comunes los depsitos de sulfato de estroncio (S2SO4)

Anlisis detallados han indicado que las incrustaciones que se depositan rpidamente

son fciles de remover con cido en cambio las incrustaciones que se forman lentamente

pueden llegar a ser extremadamente duras y compactas por lo que es difcil su remocin con

cido o con otros agentes qumicos.

Los factores principales que provocan la precipitacin y depositacion de sales son la

sobresaturacin, mezcla de dos aguas incompatibles, cambios de temperatura, cambios en la

presin, evaporacin, agitacin, tiempo de contacto, y ph.

Para remover las incrustaciones existen tanto mtodos mecnicos como qumicos.

Dentro de los mtodos mecnicos existen herramientas snicas y de perforacin. Como

mtodos qumicos se utiliza el cido clorhdrico o actico para remover carbonatos de calcio,

aunque tambin puede ser usado cido frmico. Surfactantes especiales son mezclados con el

cido, dependiendo del tipo de incrustacin a remover.

REFERENCIAS

1) Frick C. Thomas. ; Petroleum Production Handbook, vol. II, SPE Dallas. Texas. ,

1962.

30

APUNTES DE MANEJO LA PRODUCCIN EN SUPERFICIE

2) Uren Charles Lester. ; Ingeniera de Produccin de Petrleo Mc. Graw-Hill Bock

Company mc, 1965.

3) Garca Lugo Ma. De los ngeles Control, de Arena en Pozos Petroleros, Facultad

de Ingeniera UNAM, Tesis profesional, 1985.

4) Islas Silva Carlos, Ledesma Snchez Alfonso, Acua Rosado Antonio; Causas y

Efectos de las Sustancias Asflticas Presentes en el Petrleo, IMP, Julio 1972.

5) Nolasco M. Jess, ; Utilizacin del Gas Hmedo para Bombeo Neumtico en la

Zona Sur, Proyecto 3370, IMP, 1973.

6) Allen Thomas O. y Roberts Alan P.; Production Operations Vol. 2 Chapter 9, Oil

Gas Consultants Int, 1978.

31

You might also like

- Xxviii Jornadas Técnicas de La Asociación de Ingenieros Petroleros de México AipmDocument61 pagesXxviii Jornadas Técnicas de La Asociación de Ingenieros Petroleros de México AipmIvan CelayaNo ratings yet

- Términos Usados en La Industria PetroleraDocument71 pagesTérminos Usados en La Industria PetroleraCarlos LiscanoNo ratings yet

- G V C D UnlockedDocument604 pagesG V C D UnlockedIvan CelayaNo ratings yet

- Capitulo VII Apuntes de ManejoDocument28 pagesCapitulo VII Apuntes de ManejoIvan CelayaNo ratings yet

- Capitulo IV Apuntes de ManejoDocument30 pagesCapitulo IV Apuntes de ManejoIvan CelayaNo ratings yet

- El Ingeniero Petrolero y Los Espacios Estratégicos de Participación para La Creación de Valor en PEPDocument19 pagesEl Ingeniero Petrolero y Los Espacios Estratégicos de Participación para La Creación de Valor en PEPIvan CelayaNo ratings yet

- Mi HorarioDocument1 pageMi HorarioIvan CelayaNo ratings yet

- Capitulo VIII Apuntes de ManejoDocument11 pagesCapitulo VIII Apuntes de ManejoIvan CelayaNo ratings yet

- VCDSE PozosDocument45 pagesVCDSE PozosJordy Stark100% (4)

- Comportamiento de Yacimientos en Arenas Del TerciarioDocument209 pagesComportamiento de Yacimientos en Arenas Del TerciarioIvan CelayaNo ratings yet

- Capitulo V Apuntes de ManejoDocument74 pagesCapitulo V Apuntes de ManejoIvan CelayaNo ratings yet

- Capitulo VI Apuntes de ManejoDocument14 pagesCapitulo VI Apuntes de ManejoIvan CelayaNo ratings yet

- Turbina PeltonDocument30 pagesTurbina PeltonIvan CelayaNo ratings yet

- Grafica Viscosidad ZDocument1 pageGrafica Viscosidad ZIvan CelayaNo ratings yet

- Capitulo Iii - Separación de Los Fluidos ProducidosDocument108 pagesCapitulo Iii - Separación de Los Fluidos ProducidosLucas LunaNo ratings yet

- Habilidades Analiticas de PensamientoDocument41 pagesHabilidades Analiticas de PensamientoRachel BernardNo ratings yet

- Capitulo IDocument14 pagesCapitulo IYeison Zuleta PeñaNo ratings yet

- Trabajo Final de Promotores de LecturaDocument32 pagesTrabajo Final de Promotores de LecturaIvan CelayaNo ratings yet

- Habilidades Criticas y Creativas1Document25 pagesHabilidades Criticas y Creativas1Huge ZaragozaNo ratings yet

- 1103 4285 1 PBDocument10 pages1103 4285 1 PBRoCo GeologoNo ratings yet

- Diversidad cultural y educación intercultural en IberoaméricaDocument22 pagesDiversidad cultural y educación intercultural en IberoaméricaNueva Interpretaciòn100% (4)

- ATG (Aceite Terciario Del Golfo)Document52 pagesATG (Aceite Terciario Del Golfo)Héctor Romo RomeroNo ratings yet

- Discriminación El Poder de La AparienciaDocument4 pagesDiscriminación El Poder de La AparienciaIvan CelayaNo ratings yet

- Habilidades Del PensamientoDocument12 pagesHabilidades Del PensamientoVerónika ReyesNo ratings yet

- Correlacion OrkisevzkiDocument25 pagesCorrelacion OrkisevzkiBrëNda Díâz TNo ratings yet

- EvaporitasDocument34 pagesEvaporitasIvan CelayaNo ratings yet

- DHPDocument30 pagesDHPMASTERCAT2750% (2)

- ESABDocument24 pagesESABjcfish36No ratings yet

- Modelo Planetario de BohrDocument9 pagesModelo Planetario de Bohrzahira moralesNo ratings yet

- Clase 9-Metodos de Trabajo y EnergiaDocument39 pagesClase 9-Metodos de Trabajo y EnergiaDiana Marcela Jaramillo100% (1)

- Semana 7 - Carbon Activado N ADocument36 pagesSemana 7 - Carbon Activado N AJadhira RamirezNo ratings yet

- Entropía: conceptos y principiosDocument59 pagesEntropía: conceptos y principiosFelipeNo ratings yet

- P.C. #11 - Dinámica Lineal y CircularDocument5 pagesP.C. #11 - Dinámica Lineal y CircularGerson ChaconNo ratings yet

- Características de las discontinuidades en rocasDocument53 pagesCaracterísticas de las discontinuidades en rocasDeysi Angelica Olarte QuispeNo ratings yet

- Importancia de La Termodinámica en La Vida DiariaDocument2 pagesImportancia de La Termodinámica en La Vida DiariaAndrés Escobar100% (1)

- Montajes antivibratorios en instalaciones térmicasDocument10 pagesMontajes antivibratorios en instalaciones térmicasMauricio Javier Duran100% (1)

- Introducción al diseño sísmico de estructuras de aceroDocument342 pagesIntroducción al diseño sísmico de estructuras de aceroJohames Alexander Cruz CorreaNo ratings yet

- g713 Tema I-3 Resolucion Del Problema Dinamico DirectoDocument11 pagesg713 Tema I-3 Resolucion Del Problema Dinamico DirectoSori VapaNo ratings yet

- Manual LEA-110Document25 pagesManual LEA-110martinNo ratings yet

- Problemas Ciclo RankineDocument15 pagesProblemas Ciclo RankineCarlos Antonio Sonda ChacónNo ratings yet

- Tratamientos IsotermicosDocument38 pagesTratamientos IsotermicosEDWIN JAVIER BERROSPI CHUQUIYAURINo ratings yet

- Actividad 2.1 Cuestionario de Estado GaseosoDocument2 pagesActividad 2.1 Cuestionario de Estado GaseosoIngrid VelascoNo ratings yet

- Teoria Atomica ModernaDocument4 pagesTeoria Atomica Modernaaracelis matosNo ratings yet

- Práctica No.9 PH y Soluciones BufferDocument3 pagesPráctica No.9 PH y Soluciones BufferMaria Camila SantiagoNo ratings yet

- Lab2 HidroooooDocument5 pagesLab2 HidroooooMaría Isabel MLNo ratings yet

- GCM 21Document4 pagesGCM 21fcastillejoNo ratings yet

- Que Es El Calentamiento GlobalDocument2 pagesQue Es El Calentamiento Globaladriana montelongoNo ratings yet

- El Futuro de Los Térmometros de Líquido en VidrioDocument2 pagesEl Futuro de Los Térmometros de Líquido en VidrioYoda ConcurseiroNo ratings yet

- Examen MT Problemas Septiembre019-ResueltoDocument7 pagesExamen MT Problemas Septiembre019-ResueltoIvan FelisNo ratings yet

- Fuerzas internas desarrolladas en elementos estructuralesDocument17 pagesFuerzas internas desarrolladas en elementos estructuralessuleidizNo ratings yet

- Temas de Consulta - Fuerzas HidrostáticasDocument6 pagesTemas de Consulta - Fuerzas HidrostáticasSilfer Orduz OviedoNo ratings yet

- Seminario de EquilibrioDocument3 pagesSeminario de EquilibrioGabriel Sánchez MarínNo ratings yet

- DeformacionDocument43 pagesDeformacionesteban rojas alcantaraNo ratings yet

- Ejercicio 1.2danDocument4 pagesEjercicio 1.2danDayana AguilarNo ratings yet

- Análisis de datos de evaporación de azúcarDocument17 pagesAnálisis de datos de evaporación de azúcarOliver Henry CamonesNo ratings yet