Professional Documents

Culture Documents

031 (Corr. Pta. Aminas)

Uploaded by

xjaf01Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

031 (Corr. Pta. Aminas)

Uploaded by

xjaf01Copyright:

Available Formats

home principal

volver al indice

CORROSION EN UNA PLANTA DE AMINAS

YACIMIENTO LOMA LA LATA. NEUQUEN. ARGENTINA

Carlos Labadie

Supervisin Operaciones Plantas

Petrogas S.A

Miguel Angel Sanchez

Plantas

Repsol-ypf

Primeras Jornadas Tcnicas sobre Acondicionamiento de Gas Natural

IAPG Neuqun - Argentina

exit

home principal

volver al indice

exit

ABSTRACT

Se menciona siempre que los problemas de espuma y corrosin son los principales inconvenientes

que se pueden presentar en una unidad de aminas.

Siempre hay corrosin en una Planta de Aminas, convivir con ella es el objetivo de este trabajo.

La unidad de aminas que describiremos es la Planta que posee Repsol YPF en el Yacimiento

Gasifero de Loma de La Lata ubicada en la provincia de Neuquen (Argentina).

Inicialmente como introduccin al trabajo se presentaran las condiciones de diseo de la instalacin

y los parmetros operativos establecidos para su funcionamiento, se expondrn adems los datos

caractersticos ms importantes de equipos de proceso y de control como por ejemplo internos de

equipos, internos de vlvulas, metalografa etc.

Durante el desarrollo del trabajo se mostrar el programa inicial de monitoreo

corrosin como as tambin las inspecciones realizadas con informacin de la

y la seleccin de equipos a inspeccionar. Posteriormente se detallarn los

seleccionados luego de la inspeccin y la descripcin de los problemas

soluciones adoptadas.

y seguimiento de la

frecuencia adoptada

cambios operativos

encontrados y las

Finalmente las conclusiones del trabajo que consistirn en observar claramente la combinacin de

operacin y diseo como la mejor opcin para mantener la instalacin controlada.

Pgina 2 de 13

home principal

volver al indice

exit

INTRODUCCION

Descripcin del proceso

El gas de entrada contiene hasta un 5% molar de dixido de carbono, y entra a la unidad con un

caudal de 10 MMSm3/d , el cual se distribuye en tres Torres Absorbedoras (T 501 A/B/C) idnticas

por donde circula el gas desde el fondo al tope en las condiciones de temperatura y presin de 34 a

45 C y 6569 a 7258 Kpa(g) respectivamente.

Dentro de las tres torres Absorbedoras circula un total de 522 m3/h de solucin de amina que fluye

en direccin vertical descendente pasando a traves de los 20 platos que posee cada Torre.

La solucin de amina que se recoge en el fondo de las torres contactoras se denomina "Amina

Rica", porque es rica en dixido de carbono absorbido. Esta amina rica sale de cada torre a travs de

un sistema de control de nivel y fluye al sistema de regeneracin de amina previo paso por el Flash

tank a una temperatura de alrededor de 59 y 69 C para el caso de diseo.

El gas tratado se enfra hasta 33 a 45 C por ventilacin forzada con aire del medio ambiente en el

enfriador de gas tratado (A-302).

En condiciones normales, el gas ser procesado por las plantas de ajuste de punto de roco, LTS 2 o

planta de 9 millones y eventualmente puede servir como alimentacin de la Planta LTS I.

La solucin de amina, se regenera a travs del stripping del dixido de carbono absorbido, con

vapor en la torre T 503 que opera a baja presin (menos de 138 Kpa) y alta temperatura (115 a

126 C en los reboilers). El vapor de stripping, se produce por vaporizacin de una porcin del agua

de la solucin acuosa de amina.

La regeneracin adecuada de la solucin de amina, es crtica para el mantenimiento de condicin de

gas tratado en especificacin, y para controlar los problemas de corrosin a travs del sistema de

amina.

Bases de Diseo

Temperatura:

Presin:

Caudal:

dixido de carbono:

dixido de carbono:

Concentracin de Amina:

Caudal de Circulacin:

Carga de Amina Pobre:

Carga de Amina Rica:

Tipo de Medio Calefactor:

Caudal de Circulacin:

Temperatura de Alimentacin:

Temperatura de Retorno:

34 a 45 C

6569 a 7258 Kpa(g)

10 MMSm3/d

5.0 % molar gas entrada

0.1 % molar (1000ppm) gas salida

45 % en peso (en agua tratada)

522 m3/h

0. 010 moles de CO2 por mol de amina

0.420 moles de CO2 por mol de amina

Turbina R-32

849 m3/h

204 C

135 C

Equipos Principales

V-401 (Scrubber Gas de Entrada)

Di 84 15 pies de longitud

Pd 1160 psi y 150 F

Pgina 3 de 13

home principal

volver al indice

exit

Espesor de pared 2.5

Sobreespesor de corrosin 0.125

Material SA 516 70

Mist Pad y Vane Pack 316LSS

V-403 (Scrubber Gas de Salida)

Di 84 - 20 pies de longitud

Pd 1160 psi y 150 F

Espesor de pared 2.5

Sobreespesor de corrosin 0.063

Material SA 516 70

Mist Pad 10 por 8 316LSS

F-402 (Filtro Coalescedor Gas de Entrada)

Di 60 18 pies y 2 altura

Pd 1160 psi y 150 F

360MMSCFD

0.3micrones

T-501/A/B/C (Torres Absorbedoras)

ASME VIII DIV I

Di 84 60 pies altura

Pd 1160 psi y 225 F

Espesor pared

2.5

Material carcaza SA 516 70

Internos 20 Platos CS Decks y 316SS vlvulas

Sobreespesor de corrosin 0.125

Mist Pad 10 por 8 316LSS

E-201 (Intercambiador de Placas amina/amina)

104.8 MMBTU/Hora

Pd 150 psi y 300 F (lado fro y caliente)

Material Acero inoxidable 316 SS L

E-202/203 (Reboiler de Amina)

68.2 MMBTU/Hora

Pd 150 psi y 450 F (carcaza)

Pd 50 psi y 450 F (tubos)

Material carcaza SA 516 Gr 70

Material tubos

SA 249 TP 316L

V-404 (Flash Tank de Amina)

Di 108 63 pies longitud

Pd 150 psi y 225 F

Espesor de pared 0.625

Material SA 516 Gr 70

Entradas 316LSS

Wave Baffle SA 516 70

Sobreespesor de corrosin 0.125

V-405 (Acumulador de Reflujo de Torre)

Di 78 12 pies de altura

Pgina 4 de 13

home principal

volver al indice

exit

Pd 50 psi y 200F

Material SA 240 TP 316L

Espesor 0.2362

Mist Pad 8 por 6 316LSS

F-410 ( Filtro de Amina Pobre)

Pd 150 psi y 150F

345 GPM

Material carcaza SA 516 Gr 70

T-503 (Torre regeneradora)

Di 144 93 pies de altura

Pd 50 psi y 300 F

Sobreespesor de corrosin 0.125

Espesor pared 0.625

Material carcaza SA 516 Gr 70

Internos 22 platos SS 316

P-601/ 602/ 603(Bomba Booster de Amina)

300 M3/Hora

Material Carcaza fundicin

Material Impulsores 316SS

P-604/ 605 (Bombas de Reflujo)

22 M3/Hora

Material Carcaza 316SS

Material Impulsores 316SS

P-606/ 607/ 608(Bombas de Circulacin de Amina)

280 M3/Hora

Material Carcaza acero al carbono

Material Impulsores 316SS

Material de las lneas de proceso

ASTM A 106 Gr B

Lnea 10 desde las absorbedoras hasta las vlvulas de control de nivel

Linea 16desde el flash tank hasta el intercambiador de Placas

Linea 18 desde la Regeneradora hasta las bombas booster

Lnea 16 desde las bombas booster hasta las bombas principales

Lnea 10 desde bombas principales hasta absorbedoras

ASTM A 312 TP 316L

Lnea desde el Intercambiador de Placas hasta la Regeneradora

Linea de salida del tope de Regeneradora hasta el Acumulador de Reflujo

Linea de reflujo

Linea desde las vlvulas de control de nivel de absorbedoras hasta el flash tank

Material de las vlvulas de control de Nivel

(LCV 501ABC) Cuerpo de vlvula CF8M, Internos COCRA

(LCV 404) Cuerpo de vlvula CG8M 317SST

Pgina 5 de 13

home principal

volver al indice

exit

DESARROLLO

Programa de monitoreo y seguimiento de la corrosin

Se define un programa consistente en lo siguiente:

Anlisis mensual de la solucin de aminas realizado en los laboratorios que el proveer tiene

en el exterior del pais, se adopta una frecuencia mensual.

Medicin de la velocidad de corrosin en determinados puntos considerados claves, los

sensores utilizados tienen la posibilidad de ser operados con la planta en servicio, medidos

cuando se requiera y adems pueden ser intercambiados con otros sistemas similares o

mixtos. El diseo de la Planta seleccion los siguientes puntos a medir.

Salida del flash de aminas

Salida de la torre Regeneradora

Plato chimenea

Entre el Plato 5 y 6

Muestreo mensual de solucin de aminas y de agua de reflujo para determinar como iones

mas importantes Hierro, Cromo, Nquel y Cloruros, estos anlisis realizados en un

laboratorio de la zona nos asegura un comparativo rpido y preciso.

Carreteles de inspeccin.

Comparativo con la informacin de proceso de la Planta .

Paros de inspeccin:

Es fundamental inspeccionar los equipos de la Planta, para conocer el real estado de los mismos. La

corrosin genera reemplazo de equipos, paros involuntarios de la Planta,condiciones operativas

distintas,contaminacin de la solucin y prdidas de aminas.

La Planta comenz a operar en agosto del 2000 y se realiz la primera inspeccin en Abril 2002.

Primera inspeccin (ABRIL 2002)

Se seleccionan equipos, lneas y vlvulas en funcin de antecedentes anteriores obtenidas de otras

Operaciones:

Internos de la Torre Regeneradora

Envolvente de la Torre Regeneradora

Casquete superior e inferior de Torre Regeneradora

Internos de Torres Absorbedoras T 501ABC

Envolvente de Torres Absorbedoras

Internos de las vlvulas de control de nivel de las torres Absorbedoras

Lneas de salida de Torres absorbedoras hasta el flash tank (10)

Linea de salida de los gases flash tank (3)

Filtros de succin Bombas Principales y Bombas Booster

Lnea de salida torre Regeneradora (18)

Pgina 6 de 13

home principal

volver al indice

exit

Filtros de entrada y salida Intercambiador de Placas

Lnea del reflujo (3)

Inspeccin Bomba P 603

Lnea de tope T 503 (24)

Lnea salida Dixido de carbono (20)

Codo lnea de alimentacin a Torre Regeneradora (16)

Lnea de unin de los Reboiler con la Torre Regeneradora (30)

Problemas hallados :

Se detectarn problemas de Corrosin en la pared interna de la Envolvente de la Torre T503

ubicada ligeramente por encima de la zona de fijacin del Plato N 1.

Corrosin en la base de los Platos de acero al carbono y alrededor de las vlvulas de acero

inoxidable de las Torres Absorbedoras

Pequeo desgaste en la brida de succin de la Bomba Booster de amina donde no apoya la

junta.

Liviana corrosin en la pared de las Torres Absorbedoras, de los Platos 4-8-9-12-13 y 16.

Desgaste de los obturadores de las vlvulas de control de nivel de las Torres Absorbedoras T

501ABC.

Soluciones a adoptar y cambios operativos:

Una solucin inicial es inyectar una cantidad de amina en el acumulador de reflujo de tal

manera de mantener el Ph entre 7.5 a 8.5

Se programa a futuro realizar un enchapado de Acero inoxidable en los Platos Lavadores

de la Torre Regeneradora.

Se programa a futuro cambiar los Platos de acero al carbono por Inoxidable en las Torres

Absorbedoras.

Reducir la carga molar en amina rica a un mximo de 0.4 mol/mol

Modificar la relacin de reflujo en la Torre Regeneradora

Mantener la concentracin de amina en 40%

Segunda Inspeccin Mayo 2003

En esta segunda inspeccin se agregan los siguientes equipos o lneas a las inspeccionadas

Anteriormente.

Carcaza de los Reboilers de amina E 202 y E 203

Tubos de los Reboilers de amina E 202 y E 203

Carcaza tanque flash de amina V 404

Internos tanque flash de amina V 404

Tanque de venteo de dixido de carbono TK 801

Carcaza separador V 401

Internos separador V 401

Carcaza separador V 403

Internos separador V 403

Separador general de entrada V 1

Absorbedor T 504 gases del flash tank

Pgina 7 de 13

home principal

volver al indice

exit

Problemas hallados:

Soportes de los internos del Flash tank flojos.

Junta del cabezal del Reboiler con pequea corrosin

Desgaste de los obturadores de las vlvulas de control de nivel de las Torres Absorbedoras.

Excesivo pasaje por las vlvulas manuales aguas arriba de las LCV 501ABC

Desgaste debajo del ltimo Plato de las Torres Absorbedoras

Soluciones a Adoptar y cambios Operativos:

Se realiza el enchapado de la pared de la torre Regeneradora en la zona del Plato n 1

Se cambian los ltimos 10 platos de las Torres Absorbedoras por SS316

Se programa a futuro un cambio de vlvulas de bloqueo aguas abajo y arriba de vlvulas

controladoras de nivel de Torres Absorbedoras.

Se agujerea la Chapa de ingreso de gas de una de las Torres absorbedoras para que no

produzca turbulencia.

Se mantienen las condiciones operativas adoptadas en la Primera inspeccin.

Se instala un Transmisor de Ph en el agua de reflujo con informacin a sala de control

Se cambia el Indicador de Presin diferencial existente en el Intercambiador de Placas por

un Transmisor con seal a sala de control

Se Reemplaza el indicador de temperatura de ingreso de amina a la Torre Regeneradora de

aminas por un Transmisor con seal a sala de control.

Se incorpora un Transmisor de Presin de Descarga de bombas Principales con seal a sala

de control.

Ultima inspeccin

Bomba Principal de amina (18000hs) dic 2003

Bomba Booster de aminas (20000hs) mayo 2004

Problemas hallados

Desgaste de la carcaza de bomba Principal de aminas, perdida de un 20% de rendimiento

Desgaste excesivo de la carcaza Bomba Booster de aminas.

Soluciones a Adoptar

Se normalizan los dimetros de la carcaza de la Bomba Principal y se agrega un

recubrimiento epoxi para minimizar la corrosin

Se programa a futuro cambiar la carcaza de bomba Booster.

Se cambian las vlvulas de bloqueo aguas arriba de vlvulas controladoras de nivel de

Torres Absorbedoras.

Medicin de oxigeno en el gas de ingreso a la Planta

Pgina 8 de 13

home principal

volver al indice

exit

CONCLUSIONES

Corrosin Generalizada y tipo picadura en la pared de la Torre Regeneradora ubicada en el

Plato N 1.

Corrosin tipo picadura en la cara superior de los platos de acero al carbono y de corrosinerosin en los bordes de los orificios de los platos, donde se asientan las vlvulas de acero

inoxidable evidenciado notablemente en los ltimos 10 platos de las Torres Absorbedoras.

Corrosin-erosin en los obturadores de las vlvulas de control de nivel de las Torres

Absorbedoras.

Corrosin-erosin en la pared de las Torres Absorbedoras, ubicado en los vrtices de las

bajantes del ltimo Plato causado por turbulencia en el gas de ingreso.

Desgaste en la carcaza de la Bomba Principal de amina causado por ataque qumico.

Desgaste en la carcaza de la Bomba Booster de amina causa por ataque qumico y

turbulencia.

Mantener niveles adecuados de carga cida tanto en la amina pobre como en la amina rica.

Mantener la solucin con niveles de solidos insolubles minimos.

Seguir la evolucin de los productos de degradacin y Sales trmicamente estables.

No permitir o minimizar el ingreso de oxigeno al sistema

Mantener temperaturas adecuadas en el regenerador de aminas

CARLOS LABADIE

Supervisin Operaciones Plantas

Empresa: PETROGAS

Tcnico Qumico

MIGUEL ANGEL SANCHEZ

Plantas de Tratamiento de Gas, Yacimiento Loma La Lata. Unidad Negocios Argentina Oeste,

Neuquen

Empresa: REPSOL-YPF

Ingeniero Industrial (UNComahue Neuquen)

Postgrado Especializacin en Gas (IGPUBA Instituto del Gas y del Petrleo, UBA)

Pgina 9 de 13

home principal

volver al indice

exit

BIBLIOGRAFA

Manual de Operaciones y Puesta en Marcha AESA TECNA / YPF S.A. Unidad Aminas.

Yacimiento Gas Loma La Lata Neuquen Argentina. T. H. Russel co, Tulsa, Oklahoma Job

N 579

Understanding Corrosion in Alkanolamina Gas Treating Plants.

M.S. Dupart, T. R. Bacon, D. J. Edwards, Dow Chemical USA

Filtration C. Richard Pauley Chemical Engineering. July 1991.

Amine Apareance Signals Condition of System. N. P. Liebermann Amoco Oil Co.

Alkanoamines Operational,David E. Street/ Huntsman Comp.

Gas Conditioning and Processing, John M. Campbell.

Analisys of Foaming Mechanisms in Amine Plant, C. Richard Pauley

Design and Operation of a Selective Sweetening Plant Using MDEA. Douglas H.

Mackenzie and Francis Chiraka Prambil.

Oxygens Role in Alkanolamine Degradation. P. C. Rooney, M.S. Dupart, T.R. Bacon. Dow

Chemical Co. Gas Spec Speciality Amines

Solubilidad del Oxigeno en aminas Peter c. Rooney y Danny D. Daniels

Texas gas Plant faces on going battle with oxigen contamination

Sales termoestables PC Rooney TR Bacon and MS Dupart.

Pgina 10 de 13

home principal

volver al indice

exit

GRAFICOS

Plato N 15 corrosin-erosin en los bordes de los orificios de los platos, donde se asientan las

vlvulas de acero inoxidable (Torre Absorbedora)

Plato N 17 Corrosin tipo picadura en la cara superior de los platos de acero al carbono (Torre

Absorbedora)

Pgina 11 de 13

home principal

volver al indice

exit

Corrosin Generalizada y Pitting en la pared de la Torre Regeneradora ubicada en el Plato N 1

Obturador de vlvula de Control LCV 501C

Pgina 12 de 13

home principal

volver al indice

exit

Pgina 13 de 13

You might also like

- Calibración de una cámara termográfica- Certificado que detalla los resultados y condiciones de la calibración de un dispositivo de medición de temperatura infrarroja PDF Calibración Teoría de la medidaDocument9 pagesCalibración de una cámara termográfica- Certificado que detalla los resultados y condiciones de la calibración de un dispositivo de medición de temperatura infrarroja PDF Calibración Teoría de la medidaxjaf01No ratings yet

- KKK Enlaces CovalentesDocument4 pagesKKK Enlaces Covalentesxjaf01No ratings yet

- El Senado y Cámara de Diputados, Sancionan Con Fuerza de LeyDocument26 pagesEl Senado y Cámara de Diputados, Sancionan Con Fuerza de LeyFacundo MoscaNo ratings yet

- Alimentacion 1.0Document2 pagesAlimentacion 1.0xjaf01No ratings yet

- 2014 Evalperdidas RIBIMDocument13 pages2014 Evalperdidas RIBIMxjaf01No ratings yet

- 07 - Partículas Magnetizables Nivel 1-2Document1 page07 - Partículas Magnetizables Nivel 1-2xjaf01No ratings yet

- Calibraciones de Tanques CisternasDocument15 pagesCalibraciones de Tanques Cisternasxjaf01No ratings yet

- 14-Curso - Compresores - Cursos Técnicos CTI 2015Document10 pages14-Curso - Compresores - Cursos Técnicos CTI 2015xjaf01No ratings yet

- Auditorias Extintores PDFDocument7 pagesAuditorias Extintores PDFxjaf01No ratings yet

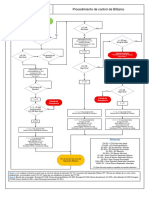

- Ciclo - Procedimiento de Control de BifásicoDocument1 pageCiclo - Procedimiento de Control de Bifásicoxjaf01No ratings yet

- Ejemplo Dieta MetabolicaDocument2 pagesEjemplo Dieta Metabolicaxjaf01No ratings yet

- Criterios Fisio-Psicológicos BrigadaDocument11 pagesCriterios Fisio-Psicológicos Brigadaxjaf01No ratings yet

- Ciclo - Procedimiento de Barrido de Emergencia PDFDocument1 pageCiclo - Procedimiento de Barrido de Emergencia PDFxjaf01No ratings yet

- Ciclo - Procedimiento Purga Separador LnteretapaDocument1 pageCiclo - Procedimiento Purga Separador Lnteretapaxjaf01No ratings yet

- Ciclo - Procedimiento de Barrido de EmergenciaDocument1 pageCiclo - Procedimiento de Barrido de Emergenciaxjaf01No ratings yet

- Foro 4-6 - Indicadores de Manejo ProactivoDocument15 pagesForo 4-6 - Indicadores de Manejo Proactivoxjaf01No ratings yet

- Ingenieria Contra Incendios PDFDocument11 pagesIngenieria Contra Incendios PDFxjaf01No ratings yet

- Ergonomia y Psicologia Aplicada (Resumen ERgo)Document13 pagesErgonomia y Psicologia Aplicada (Resumen ERgo)Gonzalo Andre100% (3)

- Cómo Respirar Mientras Haces Una Caminata IntensaDocument2 pagesCómo Respirar Mientras Haces Una Caminata Intensaxjaf01No ratings yet

- VISIONES Limitadas PDFDocument7 pagesVISIONES Limitadas PDFxjaf01No ratings yet

- La Preparación Psicológica Del Bombero y Otros Miembros de Grupos de Rescate. Su Aceptación Al Estrés y Los Primeros Auxilios Psicológicos A Las VíctimasDocument11 pagesLa Preparación Psicológica Del Bombero y Otros Miembros de Grupos de Rescate. Su Aceptación Al Estrés y Los Primeros Auxilios Psicológicos A Las VíctimasBitácora Bombero BurnoutNo ratings yet

- El Cardio Que Quema Más GrasaDocument5 pagesEl Cardio Que Quema Más Grasaxjaf01No ratings yet

- 07 - Partículas Magnetizables Nivel 1-2Document1 page07 - Partículas Magnetizables Nivel 1-2xjaf01No ratings yet

- 11.01 PresentaciónDocument10 pages11.01 Presentaciónxjaf01No ratings yet

- Muro Contraincendio NRF 072 PEMEX 2013Document18 pagesMuro Contraincendio NRF 072 PEMEX 2013Eduardo PerezNo ratings yet

- Digital 15187 PDFDocument56 pagesDigital 15187 PDFelvagojpNo ratings yet

- Cómo Acelerar Tu MetabolismoDocument3 pagesCómo Acelerar Tu Metabolismoxjaf01No ratings yet

- AP-1203 - Nuevos OMNI EnhancedDocument4 pagesAP-1203 - Nuevos OMNI Enhancedxjaf01100% (1)

- Metabolismo BasalDocument4 pagesMetabolismo Basalxjaf01No ratings yet

- Criterios para Análisis Cuantitativo de RiesgosDocument65 pagesCriterios para Análisis Cuantitativo de RiesgosJosé Marcial Díaz DávilaNo ratings yet

- Torres de EnfriamientoDocument4 pagesTorres de EnfriamientoCinthyaRamirezNo ratings yet

- Memoria A Corto PlazoDocument4 pagesMemoria A Corto PlazoKevin Escobar100% (1)

- Bellota AutogestionadoDocument6 pagesBellota Autogestionadopescadilla2010No ratings yet

- NOrmas de La Auditoria InformaticaDocument7 pagesNOrmas de La Auditoria InformaticaAlexandra MartinezNo ratings yet

- 01 Proy Truchas Xls ReformuladoDocument67 pages01 Proy Truchas Xls ReformuladoAbraham San MartinNo ratings yet

- Coordinador PedagógicoDocument3 pagesCoordinador PedagógicocarlaNo ratings yet

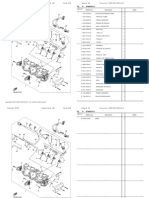

- Yzf-R6 Admision 2Document2 pagesYzf-R6 Admision 2JOSEP MARIA VILELLA RAMONEDANo ratings yet

- Proyecto de Tesis Marcabal Huamachuco 4Document47 pagesProyecto de Tesis Marcabal Huamachuco 4Carlos David Arroyo LongaNo ratings yet

- Boletin Aire Limpio 03Document8 pagesBoletin Aire Limpio 03Victors SubelzaNo ratings yet

- CAPÍTULO IV Materiales AglomerantesDocument45 pagesCAPÍTULO IV Materiales AglomerantesJoseph100% (1)

- Unipetro ServiciosDocument10 pagesUnipetro ServiciosMiitoxDNo ratings yet

- Silla Top Victoria: Ficha TécnicaDocument3 pagesSilla Top Victoria: Ficha TécnicaYARELIS VILLALBANo ratings yet

- Taller 4 Oleo-HidraulicaDocument7 pagesTaller 4 Oleo-HidraulicaJuan Sebastian posadaNo ratings yet

- Planilla Metrados A.confinada-ModeloDocument36 pagesPlanilla Metrados A.confinada-ModeloGraceUcañanFernandezNo ratings yet

- Proyecto Sensor UltrasonicoDocument8 pagesProyecto Sensor UltrasonicoDavidRevollo100% (1)

- Control de fisuras con acero de llantasDocument34 pagesControl de fisuras con acero de llantasCarlos Huarcaya ChiletNo ratings yet

- Temperatura y Equilibrio TérmicoDocument19 pagesTemperatura y Equilibrio TérmicoLucasNo ratings yet

- Trabajo Final MetodologiaDocument47 pagesTrabajo Final MetodologiaLuz HdezNo ratings yet

- 2115-2004 Transformadores de Distribucion Nuevos Trifasicos. Valores de Corriente Sin Carga, Perdidas y Voltaje de CCDocument8 pages2115-2004 Transformadores de Distribucion Nuevos Trifasicos. Valores de Corriente Sin Carga, Perdidas y Voltaje de CCJose Luis Barreto BaptistaNo ratings yet

- Tesis Perforadora PDFDocument107 pagesTesis Perforadora PDFantonioNo ratings yet

- Ficha de Entrevista A La FamiliaDocument3 pagesFicha de Entrevista A La FamiliaSamin Gonzalo Cruz ChalcoNo ratings yet

- Qué Es Presupuesto FamiliarDocument4 pagesQué Es Presupuesto FamiliardonisemilioNo ratings yet

- Razonamiento MatematicoDocument49 pagesRazonamiento MatematicoMarcos Córdova Correa100% (1)

- Petersime BoletinDocument16 pagesPetersime BoletinRamiroNo ratings yet

- La Demanda Turistica en El Valle Del ColcaDocument68 pagesLa Demanda Turistica en El Valle Del ColcaBidsta100% (1)

- Comunicacion y LenguajeDocument2 pagesComunicacion y LenguajeJhon Gonzales CentenoNo ratings yet

- VX 1050Document9 pagesVX 1050Felix VeigasNo ratings yet

- Clasificacion de Las Armas de FuegoDocument22 pagesClasificacion de Las Armas de FuegoAlejandro Escobar YescasNo ratings yet

- Owasp 4.3.3-4.3.6Document21 pagesOwasp 4.3.3-4.3.6dnilo3aNo ratings yet

- Sistemas de producción y operacionesDocument56 pagesSistemas de producción y operacionesHugo Tirado ParedesNo ratings yet