Professional Documents

Culture Documents

2014 - Influência Do Tratamento Térmico No Empenamento de Latão

Uploaded by

ClaudiaOllivveiraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

2014 - Influência Do Tratamento Térmico No Empenamento de Latão

Uploaded by

ClaudiaOllivveiraCopyright:

Available Formats

Available online at www.sciencedirect.

com

ScienceDirect

http://ees.elsevier.com/ctmat

Cincia & Tecnologia dos Materiais 25 (2013) 1422

Special Issue on Polymers and Composites

Influncia do tratamento trmico no empenamento de lato durante o

processo de usinagem por fresamento de topo

Influence of heat treatment on warping during machining of brass by end milling

Mrio Mrcio Wilborna,*, Felipe Dalla Vecchiab, Halston Mozetica,c, Eduardo Luis Schneidera,

Cludia Trindade Oliveiraa, Lrio Schaefferc

a

Instituto de Cincias Exatas e Tecnolgicas, Universidade Feevale, Campus II. RS 239, 2755 CEP 93352000 Novo Hamburgo RS Brasil

b

Pontifcia Universidade Catlica do Rio Grande do Sul, Av. Ipiranga, 6681 CEP 99619900 Porto Alegre RS Brasil

c

Laboratrio de Transformao Mecnica, Depto Metalurgia, PPGEM,UFRGS. Av.Bento Gonalves,9500,CEP91501970,Porto Alegre, RS, Brasil

Resumo

Ligas de lato contendo chumbo tm sido utilizadas em processo de usinagem, sendo empregadas na fabricao de peas para uso

em processo de Hot Stamping. Porm, aps o processo de usinagem, as peas empenam e so desempenadas manualmente com

aplicao de carga pontual diretamente sobre as partes usinadas, gerando perdas e refugo, pois as peas empenam para o lado

oposto. Tratamentos trmicos para alvio de tenses reduzem as tenses internas nas ligas, sendo uma alternativa ao empenamento.

Este trabalho prope um tratamento alternativo ao utilizado industrialmente para eliminar o empenamento das peas. Para tal,

foram estudadas ligas de lato com e sem chumbo, com e sem tratamento trmico antes e aps usinagem. O tratamento trmico foi

de alvio de tenses, a 250 C. Foram realizadas medidas de empenamento e variao dimensional, anlises de microestrutura, e

microanlise qumica. O empenamento e a variao dimensional foram observados somente em amostras usinadas no tratadas

termicamente, o que pode ter causado o aumento do tamanho dos gros aps o processo de usinagem. Observou-se que o

empenamento pode estar relacionado com a composio qumica da liga, somado ao processo de laminao anterior a usinagem,

podendo ser eliminado por meio de tratamento trmico.

2013 Sociedade Portuguesa de Materiais (SPM). Publicado por Elsevier Espaa, S.L. Todos os direitos reservados.

Palavras chave: lato; usinagem; empenamento; tratamento trmico.

Abstract

The brass alloys containing lead have been used in the machining process, and are used in manufacturing parts for use in "Hot

Stamping" process. However, after machining processes, the pieces warp and are manually straightened with local load application

directly on machined parts, generating scrap and losses of pieces because they warp to the opposite side. Heat treatments for stress

relief reduce internal stresses in the alloys, been an alternative to the warping of this alloy. This work purpose an alternative

treatment to that industrially used to eliminate the warping of the pieces. Therefore, it was studied brass alloys with and without

lead, with and without heat treatment before and after machining. The heat treatment was stress relieving at 250 C.

Measurements of warpage and dimensional variation, analysis of microstructure and chemical microanalysis were made. The

warpage and dimensional change was observed only in samples machined not heat treated, this may have caused the increased

grain size after the machining process. It was observed that the warpage can be related to the chemical composition of alloy added

to the lamination process used to obtain the material to be machined and can be eliminated by thermal treatment.

2013 Sociedade Portuguesa de Materiais (SPM). Published by Elsevier Espaa, S.L. All rights reserved.

Keywords: brass; machining; warpage; heat treatment.

*

Corresponding author.

E-mail address: mwilborn@feevale.br (M.M. Wilborn)

2013 Sociedade Portuguesa de Materiais (SPM). Publicado por Elsevier Espaa, S.L. Todos os direitos reservados

http://dx.doi.org/10.1016/j.ctmat.2013.12.002

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

1. Introduo

O cobre e suas ligas so o terceiro metal mais

utilizado no mundo, ficando atrs apenas dos aos e

do alumnio e suas ligas. Os lates so ligas

basicamente formadas de cobre e zinco, com

percentual de zinco que pode variar de 5 a 50 %,

constituindo uma importante famlia de ligas no

ferrosas. Os lates possuem uma importante

combinao de propriedades, como por exemplo, boa

resistncia corroso, boa condutividade trmica e

eltrica e boa resistncia ao desgaste. Dessa forma,

so largamente utilizados na rea industrial na

produo de componentes eltricos, automotivos,

vlvulas e acessrios para tubulaes, entre outras

aplicaes. Alm disso, a adio de outros elementos

de liga pode facilitar alguns processos de produo de

peas em lato, como por exemplo, a adio de

chumbo no processo de usinagem [1].

De acordo com estudos, a adio do chumbo promove

aumentos efetivos de usinabilidade at a adio de

3%, sendo que acima deste percentual no se obtm

nenhuma melhora significativa. O chumbo se distribui

aleatoriamente na microestrutura na forma de

partculas, possibilitando a quebra do cavaco,

reduzindo as foras de corte, atuando como

lubrificante da ferramenta, reduzindo o desgaste e

aumentando as taxas de produo [2].

As ligas de lato contendo chumbo tm sido utilizadas

industrialmente na obteno de peas para

estampagem conhecidas como clichs para uso em

processo de Hot Stamping (estampagem quente).

Esse processo possibilita um acabamento metalizado

bastante utilizado em diversos segmentos de

embalagens e produtos, tais como: cosmticos,

frmacos, alimentos, plsticos, etc. Os clichs devem

apresentar boa resistncia ao desgaste, alta

condutividade trmica e devem ser perfeitamente

retos (sem empenamento) sendo necessrio

paralelismo da extremidade superior com a inferior do

material.

No entanto, durante o processo de usinagem, as peas

de lato contendo chumbo apresentam empenamento.

Este fato agravado quando o material usinado,

fixado por meio de pinas, retirado dos elementos de

fixao da mquina. Por outro lado, as peas usinadas

de lato sem chumbo no apresentam problema de

empenamento, porm, so de difcil usinabilidade, o

que justifica o seu baixo emprego na fabricao de

clichs.

Para resolver este problema de empenamento causado

durante o processo de usinagem, industrialmente

utiliza-se uma prensa com aplicao manual de carga

concentrada, o que, muitas vezes, causa uma

deformao pontual na pea, resultando em enorme

dificuldade de ajuste no processo de estampagem. De

acordo com Heyms e Jeanmart [3,4], o empenamento

em peas usinadas tem sido sistematicamente

relacionado a dois fatores principais: variveis do

processo de usinagem e variveis do material.

Os parmetros de usinagem foram os mesmos

utilizados nas duas ligas, uma contendo chumbo e a

outra sem adio de chumbo e s foi verificado

empenamento na liga contendo chumbo. Portanto,

neste trabalho foi comparado o comportamento de

ligas de lato usinadas e no usinadas com e sem

adio de chumbo e verificada a influncia de

tratamento trmico no comportamento do lato, que

apresenta empenamento com o processo de usinagem.

2. Parte experimental

2.1. Obteno de amostras das ligas C 268 e C 360

Neste trabalho foram avaliadas duas ligas de lato:

liga C 268, contendo Cu e Zn (Tabela 1) e liga C 360,

contendo Cu, Zn e Pb (Tabela 1). Optou-se por estudar

estas ligas, pois a C 268 no apresentou empenamento,

enquanto a liga C 360 apresentou empenamento aps a

usinagem por fresamento de topo. As ligas de lato

utilizadas neste trabalho contm espessura de

polegada (6,35mm), possuem tmpera duro, e

apresentam especificaes tcnicas, de acordo com

fornecedor, conforme Tabela 1. A liga C 268

comercializada em chapas e a liga C 360, em barras.

Para posterior tratamento trmico e usinagem, as

amostras foram cortadas nas dimenses 310x100 mm.

Tabela 1. Composio qumica e propriedades mecnicas das ligas

C 268 e C 360.

15

16

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

2.1.2. Tratamento trmico da liga C 360

Como a liga C 268 no apresentou empenamento aps

usinagem, somente a liga C 360 foi submetida a

tratamento trmico.

Para o processo de tratamento trmico foi utilizada

uma prensa com duas chapas planas contendo

resistncias em seu interior que possibilitam o seu

aquecimento. As amostras foram colocadas entre as

duas chapas planas e foi aplicada uma carga de uma

tonelada na temperatura de 250 C por 90 min, sendo

posteriormente resfriadas ao ar.

A pea foi fixada com uma fita dupla face em uma

superfcie plana (mesa de granito). Na regio da pea

em que foi feita a medida foi colocada uma fita para

que fosse possvel obter uma linha reta (um guia) ao

longo da pea, Figura 1.

2.1.3. Usinagem da liga C 268 sem tratamento

trmico e da liga C 360 com e sem tratamento trmico

A usinagem foi feita em amostras da liga C 268 sem

tratamento trmico e da liga C 360 com e sem

tratamento trmico. Para tanto, foi utilizado um centro

de usinagem CNC de marca Hass, Modelo DT1, com

potncia de 15HP. As amostras foram colocadas em

cima de uma mesa auxiliar de alumnio que foi fixada

ao centro de usinagem. Esta mesa foi previamente

usinada com pequenos orifcios em que foram

colocadas pinas para fixao das amostras.

No processo de usinagem foram utilizadas fresas de

topo de 3 e 10 mm, da marca Dormer, e aplicados

parmetros de usinagem, conforme Tabela 2.

Tabela 2. Composio qumica e propriedades mecnicas das ligas

C 268 e C 360.

Fig. 1. Medio de empenamento.

Para verificar a variao dimensional do material

(alongamento), foram usinadas as superfcies dos dois

lados do material, de uma pea de 157 x 100 mm de

comprimento. A medio foi realizada com um

paqumetro digital centesimal de 200 mm.

2.2.2. Anlise de microdureza

Para a anlise da microdureza foi utilizado um

microdurmetro Vickers de Marca Shimadzu, Modelo

HMV-2T. A carga aplicada foi de 100g com tempo de

aplicao de carga de 15 segundos. Para cada medida

de dureza foram feitas 6 penetraes.

2.2.3. Anlise microestrutural e microanlise qumica

2.2. Caracterizao das amostras

2.2.1. Medidas

dimensional

de

empenamento

variao

As medidas de empenamento foram feitas somente na

amostra C 360, pois a C 268 no apresentou

empenamento durante a usinagem.

A medida de empenamento da amostra C 360 foi feita

em uma pea de 157 x 100 mm com uso de um brao

de medio de Marca Sigma Romer, Modelo 3191.

Os dados foram obt22222idos por meio de um

software, Marca Hexagon, Modelo PC DMIS 4.2.

Para as anlises de microestrutura e microanlise

qumica, amostras foram cortadas das peas com

dimenses de 20 x 30 mm e foram lixadas at SiC

#1200 e polidas. As amostras foram submetidas a

ataque metalogrfico em soluo de HNO3 65%.

A anlise microestrutural foi realizada por meio da

tcnica de Microscopia Eletrnica de Varredura

(MEV), com uso de equipamento da Marca Jeol,

Modelo MEV: JSM-6510LV, com utilizao do

programa JSM-6510LV Scanning Electron

Microscope disponvel no Laboratrio de Estudos

Avanados em Materiais da Universidade Feevale.

Para as microanlises qumicas foi utilizado o modo

de funcionamento do Espectrmetro de raios-X por

Disperso de Energia ou EDS (Energy-Disperse XRay Spectroscopy), acoplado ao MEV.

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

3. Resultados e discusso

3.1. Anlise de empenamento e variao dimensional

das peas de lato com chumbo (C 360) com e sem

tratamento trmico

As anlises de empenamento foram realizadas

somente na liga C 360, pois a liga C 268 no

apresentou empenamento.

A seguir so mostradas fotografias das peas da liga C

360 no usinadas sem tratamento trmico, Figura 2a, e

com tratamento trmico, Figura 2b. Observa-se que

no houve empenamento nas peas aps o tratamento

trmico.

grau de empenamento pode variar de acordo com o

volume de usinagem e com a quantidade de material

retirado da pea com a mesma profundidade de corte.

Quanto maior for a quantidade de material removido,

maior ser o grau de empenamento obtido na pea.

Por outro lado, a pea tratada termicamente (Figura

3b) no apresentou empenamento aps a usinagem

(a)

(b)

Fig. 3. Peas de lato C 360 usinadas. (a) sem tratamento trmico e

(b) com tratamento trmico.

Fig. 2. Peas de lato da liga C 360 no usinadas. (a) com

tratamento trmico e (b) sem tratamento trmico.

A Figura 3 mostra fotografias das peas da liga C 360

usinadas (a) sem tratamento trmico e (b) com

tratamento trmico.

Observa-se que a pea sem tratamento trmico (Figura

3a) apresentou empenamento aps a usinagem. O

empenamento foi medido em uma pea com

dimenses 157 x 100 mm, e foi de 1,127 mm, com um

aumento de 0,3 mm na parte superior da pea

(prximo superfcie da usinagem), sendo que a parte

inferior (base da pea) se manteve inalterada.

importante ressaltar que se verifica na prtica, que o

Como a pea no usinada e no tratada termicamente

est laminada e provavelmente com tenses normais

oriundas deste processo, a usinagem pode ter

provocado aumento destas tenses. No entanto, o

tratamento trmico pode ter minimizado as tenses

oriundas da laminao, o que pode explicar o

comportamento diferente frente ao empenamento das

peas tratadas e no tratadas aps a usinagem.

Teoricamente, o empenamento pode ocorrer devido a

uma deformao plstica com a retirada do material e

o arrasto da ferramenta de corte tendo por

consequncia uma deformao residual (tenses) [5].

3.1.1. Anlise de microdureza

Devido ao empenamento observado nas peas,

esperava-se que tivesse ocorrido encruamento nas

17

18

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

peas aps usinagem, ocasionando uma diferena de

dureza nas mesmas.

Atravs da anlise de microdureza realizada nas peas

de lato C 360 no foi encontrada uma diferena

significativa entre as amostras usinadas e no usinadas

sem tratamento trmico, Tabela 3. No entanto, as

amostras tratadas termicamente apresentaram dureza

menor (tanto usinadas quanto no usinadas)

comparativamente s amostras no tratadas

termicamente. Para efeito de comparao, amostras

sem chumbo, as quais no apresentaram

empenamento significativo, tambm foram analisadas

quanto microdureza. Observa-se que as amostras

tratadas termicamente apresentam valores de dureza

semelhante s da liga sem chumbo (C 268). Sabe-se

que adies de chumbo na liga de lato facilitam o

processo de usinagem, pois diminuem o tamanho do

gro facilitando a quebra do cavaco, e atuando como

lubrificante da ferramenta de corte.

Tabela 3. Resultados de anlise de microdureza em HV.

De acordo com Vilarinho et al. [6] a usinagem da liga

de lato sem a presena de chumbo apresenta taxas de

produo severamente limitadas, o que foi verificado

na prtica e o que vem ao encontro do que diz Garca

et al [1], que quando so necessrios operaes de

usinagem, recomendado a adio de uma certa

quantidade de chumbo. Neste caso, observa-se que o

chumbo aumenta a dureza do lato, podendo ser

decisivo no empenamento da liga. Por outro lado, esse

efeito pode ser minimizado pelo tratamento trmico.

3.2. Anlise do lato sem chumbo (C 268)

(c)

Fig. 4. Micrografias da liga de lato C 268. (a) No usinada e (b)

usinada. (c) Microanlise qumica por EDS.

3.2.1. Microestrutura e composio qumica

A Figura 4 apresenta micrografias de topo de uma liga

de lato sem chumbo (C 268), no usinada (Figura 4a)

e usinada (Figura 4b) sem tratamento trmico, obtidas

ao MEV (Microscopia Eletrnica de Varredura). Esta

liga apresenta apenas cobre (Cu) e zinco (Zn), de

acordo com o EDS, (Figura 4c) o que est de acordo

com a Tabela 1. De acordo com as micrografias

possvel observar que as amostras usinada e no

usinada apresentam microestrutura semelhante, com

gros equiaxiais de tamanho da ordem de mcron e

distribudos aleatoriamente.

Como o processo de usinagem provoca deformaes

plsticas no material e consequente encruamento [5],

esperava-se que no houvesse uma diferena

significativa na morfologia dos gros entre as

amostras no usinadas e usinadas, o que est de

acordo com as micrografias. Neste caso, sugere-se que

as tenses introduzidas durante o processo de

usinagem no tiveram tanta influncia nesta liga a

ponto de modificar a microestrutura.

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

19

3.3. Anlise do lato com chumbo (C 360)

Ponto 2

3.3.1. Composio qumica

A seguir esto apresentados os resultados obtidos em

anlises por EDS da amostra de lato com chumbo (C

360), Figura 5. As anlises de EDS mostram que esta

liga apresenta em sua composio cobre (Cu), zinco

(Zn) e chumbo (Pb), formando uma liga ternria. Os

elementos Sr e Al no so significativos nas anlises

de EDS.

O EDS foi realizado em diferentes pontos da

micrografia, com o intuito de verificar a composio

qumica da liga. Com esta anlise possvel verificar

que nos contornos dos gros existe alto ndice de

partculas de chumbo, as quais tambm se apresentam

aleatoriamente distribudas. O chumbo totalmente

insolvel no cobre e precipita no final do processo de

solidificao [1]. Conforme Vilarinho et al. [6] a

solubilidade do chumbo na liga de cobre muito

pequena e por essa razo so encontrados glbulos

dispersos deste elemento em todo o material. Este

fato, no processo de usinagem, resulta em diminuio

do coeficiente de atrito entre a ferramenta e o

material, cria descontinuidade que resulta em

fragmentao do cavaco, reduz as foras de corte e o

desgaste da ferramenta.

Ponto 3

Ponto 4

Ponto 5

Fig. 5. Microanlise qumica por EDS da liga C 360.

A Figura 6 apresenta o formato do cavaco obtido

no processo de usinagem da liga C 360. Estes cavacos

esto de acordo com a literatura [1], em que esta liga

apresenta descontinuidade e fragmentao do cavaco

devido a presena do chumbo.

Ponto 1

Fig. 6. Cavacos obtidos no processo de usinagem da liga C 360.

20

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

3.3.2. Anlise de microestrutura sem tratamento

trmico

A Figura 7 mostra micrografias em vista de topo de

amostras de lato C 360 sem tratamento trmico. A

amostra (a) no usinada e (b) usinada.

Comparando as amostras em vista de topo no

usinadas da liga C 360 (Figura 7a) com a liga C 268

(Figura 4a) observam-se diferenas na estrutura dos

gros. Na amostra C 360, os gros so menores e

parecem conter poros ao longo do material

comparativamente amostra C 268, em que os gros

so maiores e no apresentam poros em sua

microestrutura. Isto est de acordo com Fontaine e

Keast [7], que verificou que a adio de chumbo na

liga muda significativamente a microestrutura do

material, sendo a principal diferena no tamanho do

gro, que reduz em torno de dez vezes em relao ao

lato sem chumbo.

binrio de Cu-Pb mostra uma lacuna grande de

mistura, tanto no estado lquido quanto no slido e a

adio do Zn aumenta ainda mais essa lacuna [8].

Analisando as amostras no usinadas, Figura 7a e

usinadas, Figura 7b, da liga C 360, observa-se uma

diferena na forma dos gros, causada aps o processo

de usinagem. Portanto, a modificao na forma dos

gros pode ser devido ao empenamento ocorrido nesta

amostra, em que se verificou um aumento de trs

dcimos na superfcie usinada em relao superfcie

no usinada (Figura 2a).

Para Callister [9], uma deformao plstica

generalizada corresponde distoro de gros

individuais devido ao escorregamento. Durante a

deformao, a unio e a integridade mecnica so

mantidas ao longo dos contornos dos gros (os

contornos dos gros geralmente no se separam ou se

abrem). Diante disso, cada gro individual est

restrito, em determinado grau, forma que ele pode

assumir devido a seus gros vizinhos, se tornando

alongados na forma que o material foi estendido.

Fig. 7. Micrografias da liga C 360 sem tratamento trmico. (a) no

usinada e (b) usinada.

A interao entre Zn e Pb acontece de forma

repulsiva, enquanto que Cu e Zn altamente atrativa e

facilmente forma uma soluo slida. O sistema

Fig. 8. Micrografias em seo transversal de amostras da liga C 360

sem tratamento trmico. (a) no usinada e (b) usinada.

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

Ainda de acordo com Callister [9], mesmo que um

nico gro possa estar orientado favoravelmente em

relao tenso aplicada para o escorregamento, ele

no ir se deformar at que seus gros prximos, e

orientados de maneira menos favorvel, tambm

sejam capazes de sofrer escorregamento, exigindo

dessa forma uma tenso mais elevada. A Figura 8

mostra micrografias da seo transversal de amostras

de lato C 360 sem tratamento trmico.

Na seo transversal da amostra usinada (Figura 8 b)

verifica-se um alongamento dos gros, o que est de

acordo com o empenamento observado.

A Figura 9 apresenta micrografias em vista de topo de

amostras de lato C 360 com tratamento trmico,

realizados a 250 C, durante 90 minutos. A amostra

(a) no usinado e a amostra (b) usinada.

A amostra no usinada com tratamento trmico,

Figura 9a, apresenta uma mudana significativa na

estrutura dos gros em relao amostra no usinada

sem tratamento trmico, Figura 7a. Este

comportamento no era esperado uma vez que a

temperatura usada para este tratamento trmico foi de

250 C, abaixo da temperatura de recristalizao, onde

apenas acontece o rearranjo e eliminao de defeitos

cristalinos sem alterao da microestrutura [10]. Neste

caso, pode-se supor que o processo de laminao na

liga com adio de chumbo introduz tenses severas

no material, o que ocasiona o seu empenamento

durante a usinagem.

A usinagem na amostra com tratamento trmico no

provocou efeito significativo na microestrutura

(Figura 9b), sendo que o resultado obtido com o

processo de tratamento trmico fez com que as peas

produzidas ficassem dentro dos parmetros

necessrios para o processo de estampagem, alm da

eliminao de problemas durante o processo de

usinagem.

Fig. 9. Micrografias da liga C 360 com tratamento trmico. (a) no

usinada e (b) usinada.

Fig.10. Micrografias em vista de seo transversal de amostras da

liga C 360 com tratamento trmico, no usinado e usinado.

3.3.3. Anlise de microestrutura com tratamento

trmico

21

22

Mrio Mrcio Wilborn et al. / Cincia & Tecnologia dos Materiais 25 (2013) 1422

De acordo com a Figura 10, verifica-se que os gros

esto alongados, no ocorrendo mudana significativa

com o processo de usinagem. Isso mostra que a

alterao da microestrutura aconteceu com o processo

de tratamento trmico, sendo que no houve mudana

aparente com o processo de usinagem.

Observa-se que as amostras da liga C 360 (Figuras 7,

8, 9 e 10) apresentaram poros, enquanto as amostras C

268 no apresentam poros, o que est de acordo com a

insero de chumbo na liga.

4. Concluses

Sabe-se que a liga de lato C 360, apesar de ser

bastante utilizada em clichs obtidos pelo processo de

usinagem devido ao percentual de chumbo, apresenta

empenamento. Por isso, nesse trabalho foi avaliado o

lato com chumbo (C 360) e sem chumbo (C 268)

antes e aps o processo de usinagem e submetidos a

tratamento trmico.

Conforme a pesquisa realizada observou-se que:

O empenamento que ocorre na liga C 360 durante o

processo de usinagem se deve principalmente s

tenses existentes no material com o processo de

laminao aliado a fragilizao da microestrutura

devido presena do chumbo;

A adio de chumbo na liga de lato diminui

significativamente o tamanho dos gros. O chumbo se

distribui nos contornos dos gros, fragilizando a

microestrutura e melhorando expressivamente a

usinabilidade. As partculas dispersas de chumbo

promovem a descontinuidade do cavaco durante a

usinagem e tambm atuam como lubrificante da

ferramenta de corte, diminuindo o coeficiente de atrito

entre a ferramenta e o material, possibilitando

excelentes taxas de produo;

O tratamento trmico de alvio de tenses

praticamente elimina as tenses do lato com chumbo,

tendo efeito significativo na resoluo do problema

encontrado.

Agradecimentos

Os autores agradecem ao Instituto de Cincias Exatas

e Tecnolgicas, Universidade, ICET/ FEEVALE/RS e

as instituies de apoio financeiro, como FAPERGS e

CAPES e ao Laboratrio de Estudos Avanados em

Materiais da Universidade Feevale.

Referncias

[1] P. Garca, S. Rivera, M. Palacios, J. Belzunce, Eng. Fail.

Anal. 17, 771 (2010).

[2] S. Kumar, T.S.N. Narayanan, A. Manimaran, M.S.

Kumar, Mater. Chem. Phys. 106, 134 (2007).

[3] F. Heymes, B. Commet, B. Du Bost, P. Lassince,

Proceed. 1st Int. Non-Ferrous Process. Technol. Conf., St.

Louis Missouri, 1997.

[4] P. Jeanmart, J. Bouvaist, Mater. Sci. Technol., 1, 765

(1995).

[5] Metals Handbook. Machining, Ed. ASM, v. 16, p. 1089.

(1989).

[6] C. Vilarinho, J.P. Davim, D. Soares, F. Castro, J.

Barbosa, J. Mater. Process. Technol. 170, 441 (2005).

[7] A. Fontaine, V.J. Keast, Mater. Charact. 57, 424 (2006).

[8] R. Goswami, K. Chattopadhyay, P. L. Ryder, Acta

Mater. 46, 12 (1998).

[9] W.D. Callister, Cincia e engenharia dos materiais: Uma

introduo, 5 ed., LTC, Rio de Janeiro, 2002.

[10] C. Barbosa, Handbook: Metais & Ligas, Cobre.

Disponvel em: <http://www.infomet.com.br/metais-e-ligasassuntos.php?cod_secao=12>. Acesso em: 23 set. 2012.

You might also like

- Princípios EstéticosDocument40 pagesPrincípios EstéticosLara Duailibe0% (1)

- Anatomia Hilton Riquieri ZubnietexnikiDocument372 pagesAnatomia Hilton Riquieri ZubnietexnikiIlyas chaouki100% (2)

- A Tenda Vermelha e Os Mistérios Do SANGUEDocument10 pagesA Tenda Vermelha e Os Mistérios Do SANGUENatália Pallavi EscoutoNo ratings yet

- Técnicas Eletroquímicas em Corrosão - WolynecDocument163 pagesTécnicas Eletroquímicas em Corrosão - WolynecAndré Sousa100% (1)

- Os Dez Mandamentos Da Mulher CristãDocument2 pagesOs Dez Mandamentos Da Mulher CristãJean Queiroz0% (1)

- MR 14 2002-05-30 Sistema Elétrico - Conexões Elétricas Dos Componentes - EurocargoDocument72 pagesMR 14 2002-05-30 Sistema Elétrico - Conexões Elétricas Dos Componentes - EurocargoFeitoza100% (1)

- Práticas de EletromagnetismoDocument200 pagesPráticas de EletromagnetismoThiago Laurindo 2No ratings yet

- Sinal Verde (Psicografia Chico Xavier - Espírito André Luiz) PDFDocument107 pagesSinal Verde (Psicografia Chico Xavier - Espírito André Luiz) PDFGustavo BihelNo ratings yet

- Competências socioemocionais na educaçãoDocument86 pagesCompetências socioemocionais na educaçãoHelio Castelo BrancoNo ratings yet

- Gabarito - Exercícios Cálculo de MedicaçãoDocument3 pagesGabarito - Exercícios Cálculo de MedicaçãoJuliana RosaNo ratings yet

- Revestimento HíbridoDocument30 pagesRevestimento HíbridoClaudiaOllivveiraNo ratings yet

- TCC Alex 20-12-2012Document55 pagesTCC Alex 20-12-2012ClaudiaOllivveiraNo ratings yet

- 2020 - Microcompósitos de Poliuretano Contendo Residuo Wet BlueDocument9 pages2020 - Microcompósitos de Poliuretano Contendo Residuo Wet BlueClaudiaOllivveiraNo ratings yet

- 2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioDocument26 pages2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioClaudiaOllivveiraNo ratings yet

- 2020 - Anodização Porosa de Nióbio Com PDFDocument11 pages2020 - Anodização Porosa de Nióbio Com PDFClaudiaOllivveiraNo ratings yet

- 2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioDocument26 pages2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioClaudiaOllivveiraNo ratings yet

- E Book - 04 05Document72 pagesE Book - 04 05ClaudiaOllivveiraNo ratings yet

- 2020 - Adaptação e Análise de Um LaminadorDocument19 pages2020 - Adaptação e Análise de Um LaminadorClaudiaOllivveiraNo ratings yet

- 2020 - Análise Dos Efeitos Da Adição Da Alumina (A2O3) Na Microestrutura e Dureza Do Zamac 5 Fundido Por GravidadeDocument8 pages2020 - Análise Dos Efeitos Da Adição Da Alumina (A2O3) Na Microestrutura e Dureza Do Zamac 5 Fundido Por GravidadeClaudiaOllivveiraNo ratings yet

- 2020 - Anodização Porosa de Nióbio Com PDFDocument11 pages2020 - Anodização Porosa de Nióbio Com PDFClaudiaOllivveiraNo ratings yet

- 2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioDocument26 pages2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioClaudiaOllivveiraNo ratings yet

- 2008 - Utilização de Processos Mecânicos e PDFDocument6 pages2008 - Utilização de Processos Mecânicos e PDFClaudiaOllivveiraNo ratings yet

- 2020 - Avaliação de Revestimento de Cromo PorDocument16 pages2020 - Avaliação de Revestimento de Cromo PorClaudiaOllivveiraNo ratings yet

- HAROLDO Fundamentos Da CorrosãoDocument118 pagesHAROLDO Fundamentos Da CorrosãoMagno Felipe TeixeiraNo ratings yet

- 2018 - Obtaining Niobium Oxides in Acetic Acid With Addition of HFDocument8 pages2018 - Obtaining Niobium Oxides in Acetic Acid With Addition of HFClaudiaOllivveiraNo ratings yet

- Zaions D.R. (2010) - Resistencia Dos Materiais I (V. 15-04-2011)Document140 pagesZaions D.R. (2010) - Resistencia Dos Materiais I (V. 15-04-2011)ClaudiaOllivveira0% (1)

- 2014 - Zinco - Características e Aplicações - Revista IcetDocument12 pages2014 - Zinco - Características e Aplicações - Revista IcetClaudiaOllivveiraNo ratings yet

- 2014 - Influência Do Tratamento Térmico No Empenamento de LatãoDocument9 pages2014 - Influência Do Tratamento Térmico No Empenamento de LatãoClaudiaOllivveiraNo ratings yet

- Conceitos TermodinamicaDocument126 pagesConceitos TermodinamicaClaudiaOllivveiraNo ratings yet

- 2014 - Zinco - Características e Aplicações - Revista IcetDocument12 pages2014 - Zinco - Características e Aplicações - Revista IcetClaudiaOllivveiraNo ratings yet

- E Book - 04 05Document72 pagesE Book - 04 05ClaudiaOllivveiraNo ratings yet

- Estratégias para alunos com PHDADocument138 pagesEstratégias para alunos com PHDAB-graphite BeautytrendsNo ratings yet

- Oftalmo 121 ADocument25 pagesOftalmo 121 ApaulainternaNo ratings yet

- Manual Saúde ServidoresDocument89 pagesManual Saúde ServidoresOzéias Batista Dos SantosNo ratings yet

- Pdfeinsv8n2pt - 1679 4508 Eins 8 2 0149 PDFDocument5 pagesPdfeinsv8n2pt - 1679 4508 Eins 8 2 0149 PDFClayde FariaNo ratings yet

- POP #004 Separação de Pedidos e Expedição de MercadoriasDocument2 pagesPOP #004 Separação de Pedidos e Expedição de Mercadoriasnsum.mmh.semusNo ratings yet

- Preparação e titulação de solução de permanganato de potássio e água oxigenadaDocument2 pagesPreparação e titulação de solução de permanganato de potássio e água oxigenadaSilvia LaneNo ratings yet

- 1 - Inquérito Aos ConsumidoresDocument6 pages1 - Inquérito Aos ConsumidoresDomingos Ngunza GingaNo ratings yet

- Holerite01012023 00 - 00 - 00Document1 pageHolerite01012023 00 - 00 - 00Davi MesquitaNo ratings yet

- Hábitos alimentares e saúde de adolescentesDocument2 pagesHábitos alimentares e saúde de adolescentesFlavya VieiraNo ratings yet

- Psicologia e identidade profissionalDocument10 pagesPsicologia e identidade profissionalPriscilla PsicologiaNo ratings yet

- AULA 03. Determinação Da Massa Específica Da Gasolina Comum e Do Diesel s10 - Alunos e Lab.Document3 pagesAULA 03. Determinação Da Massa Específica Da Gasolina Comum e Do Diesel s10 - Alunos e Lab.Railton CoelhoNo ratings yet

- Linha-Guia - Hipertensao, Diabetes, Doenca RenalDocument204 pagesLinha-Guia - Hipertensao, Diabetes, Doenca RenalMatheus Barros100% (2)

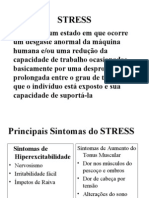

- STRESS - Hudson de Araújo Couto - Apresentação PowerPointDocument31 pagesSTRESS - Hudson de Araújo Couto - Apresentação PowerPointvalmes100% (1)

- Avaliando 01Document3 pagesAvaliando 01Thadeu SoaresNo ratings yet

- Abre Via TurasDocument301 pagesAbre Via TurasNataly PuertoNo ratings yet

- ICG PortDocument2 pagesICG PortMarleneRodriguesNo ratings yet

- Os 5 Grupos de Seguidores de JesusDocument3 pagesOs 5 Grupos de Seguidores de JesusClaiton Marcelo SchmutzlerNo ratings yet

- Indicadores Socio-Demograficos Distritais 2007 Provincia de TeteDocument31 pagesIndicadores Socio-Demograficos Distritais 2007 Provincia de TeteDiego OmeroNo ratings yet

- PDF 2Document13 pagesPDF 2Mirian Lucia Dos Santos De JesusNo ratings yet

- Qualificação de equipamentos M&D ConsultoriaDocument46 pagesQualificação de equipamentos M&D ConsultoriaQualidade Mag IndustriaNo ratings yet

- Direções físicas condicionaisDocument12 pagesDireções físicas condicionaisaleboxNo ratings yet

- Cat 1warbeldobrasilDocument37 pagesCat 1warbeldobrasilThiago SilvaNo ratings yet