Professional Documents

Culture Documents

Analisis Del Hormigon

Uploaded by

silverioOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis Del Hormigon

Uploaded by

silverioCopyright:

Available Formats

Tecnologa del Hormign

CIV-218

INDICE

0. Cronograma de actividades

1. Antecedentes

2. Anlisis preliminar del proyecto

2.1. Identificacin del problema

2.2. Justificacin del Estudio

2.3. Formulacin del problema

2.4. Objetivo

2.5. Anlisis del problema

2.5.1 Descripcin del mtodo a utilizar

2.5.2 Fuentes

3. Diseo de Investigacin

3.1. Encuestas

3.2. Formato de encuesta

3.3. Tipos de Hormigones

3.4. El cemento

3.5. Aridos

3.6. Agua

4. Datos de laboratorios de suelos

4.1. Instrumentos para mecnicas de suelos

4.2. Aplicacin de la mecnica de suelos

4.3. Operacin de tamizado

4.4. Modulo de finura

4.5. Tamao mximo

4.6. Granulometras continuas

4.7. Granulometras discontinua

4.8. Granulometras realizada en laboratorio

4.9. Obtencin del del peso especifico

5. Preparacin de la mezcla

5.1.1. Instrumentos para el mercado

5.1.2. Reparacin del H

5.1.3. Colocacin

5.1.4. Compactacin

5.1.5. Proceso de fraguado

5.1.6. Endurecimiento del H

5.1.7. Curado del H

5.1.8. Propiedades de la mezcla del H

5.1.9. Consistencia

5.1.10.

Rigidez

5.1.11.

Coherencia

5.1.12.

Control de calidad del H

6. Recoleccin de informacin , procesamiento y anlisis de dato

6.1. Granulometra

6.2. Modulo de granulometra

Tecnologa del Hormign

6.3. Contenido de Humedad

7. Dosificacin del H

7.1. Preparacin del H

7.2. Introduccin

7.2.1. Preparacin de los materiales componentes del H

7.3. Lavado del agregado

7.3.1. Amasado del H

7.4. Preparacin del molde de las probetas

7.4.1. Introduccin

7.4.2. Lavado de las probetas

7.4.3. Secado de las probetas

7.4.4. Puesta de diesel al interior de la probeta

7.4.5. Extraccin de las probetas del

7.5. Ensayo del cono de abrams

8. Vaciado de probetas

8.1. Curado de probetas

8.2. Ensayo de resistencias mediante la rotura de probetas

9. Costos de de agregados y transporte

10. Conclusiones

11.Recomendaciones

12.Bibliografa

CIV-218

Tecnologa del Hormign

CIV-218

Cronograma de actividades

TEMA

Anlisis Terico

Encuestas

Obtencin de Materiales

Granulometra

Peso especifico Clculos

Calculos

PROBETAS DE 28 DIAS

Vaciado

Curado

PROBETAS DE 14 DIAS

Vaciado

Curado

PROBETAS DE 7 DIAS

Vaciado

Curado

ROTURA DE PROBETAS

Probetas de 7 dias

Probetas de 14 dias

Probetas de 28 dias

Costos

Conclusiones

Recomendaciones

DIAS

13

4

3

1

4

1

COMIENZO

22-V-2003

5-V-2003

9-V-2003

12-V-2003

13-V-2003

17-V-2003

FIN

4-V-2003

8-V-2003

11-V-2003

12-V-2003

16-V-2003

17-V-2003

1

28

21-V-2003

22-VI-2003

21-V-2003

18-VI-2003

1

14

21-V-2003

22-VI-2003

21-V-2003

04-VI-2003

1

7

21-V-2003

22-V-2003

21-V-2003

28-V-2003

1

1

1

1

1

1

29-V-2003

05-VI-2003

19-VI-2003

20-V-2003

20-V-2003

20-V-2003

29-V-2003

05-VI-2003

19-VI-2003

20-V-2003

20-V-2003

20-V-2003

Tecnologa del Hormign

CIV-218

2. ANTECEDENTES

Breve Historia del Hormign

Hormign:

Material de construccin constituido bsicamente por rocas de tamao limitado, que cumplen

ciertas condiciones en cuanto a las caractersticas mecnicas, qumicas y granulomtricas, unidas

por una pasta aglomerante formada por un conglomerante (cemento) y agua, que permite

conseguir piezas de cualquier forma por complicada que sea, con la nica limitacin de la

complejidad del molde a utilizar.

Los ridos han contribuido tambin a la mejora de los hormigones. El conocer la reaccin

superficial de tipo epitxico que se produce entre algunos de stos y la pasta de cemento, ha dado

lugar a una mejora importante de la adherencia entre estos materiales.

Origen etimolgico

La palabra "hormign" parece tener su origen en Roma. Plinio habla de los paries formaceus

de

los

que

deriva

la

palabra

"hormazo"

(molde

o

forma).

En 1788 aparece la palabra "hormign" en el Diccionario de las Nobles Artes para la Instruccin

de Aficionados, definindola como Argamasa compuesta de piedrecillas menudas, cal y betn

que dura infinito.

Cronologa:

Tecnologa del Hormign

CIV-218

3000 a. JC. Chile. Primeras muestras de hormign rudimentario que emplea como

conglomerante algas calcinadas.

Egipto: Emplearon morteros de yeso y cal en sus monumentos.

120 d. JC. Roma.- Adriano construye el panten de Roma con una cpula de 44 m de luz en

hormign aligerada por medio de casetones. En el ao 609 se transform en iglesia de S. Maria

de los Mrtires.

1817 Francia.- Vicat inventa el sistema de fabricacin del cemento.

1897 Espaa .- El ingeniero J. Eugenio Rivera construye numerosas obras en hormign.

1903.- Perret construye el primer edificio con hormign armado.

1910.- Se introduce la enseanza del hormign armado en la escuela de Ingenieros de Caminos

de Madrid.

1913 U.S.A.- Se suministra por primera vez hormign preparado en central a una obra en

Baltimore.

1916.- Se patenta el primer camin hormigonera.

1933.- Eduardo Torroja emplea por primera vez el desencofrado de cpulas mediante zunchado

perimetral.

En la actualidad en pases europeos se vio el uso de baldosas cuyo componente principal era el

vidrio, el cual fundindose a altas temperaturas con los dems componentes de la baldosa forma

un bloque slido y homogneo altamente resistente al desgaste. El cual nos dio una idea de que el

vidrio podra ser un buen componente del hormign.

Una de las cualidades principales que nos induce abordar este proyecto es poner en prctica los

conocimientos adquiridos tericamente en la asignatura de Tecnologa del Hormign, la cual

nos conduce a verificar las propiedades mecnicas y tcnicas del hormign (CBH).

3. Anlisis preliminar del proyecto

3.1. Identificacin del problema

Debido a la situacin econmica de nuestro pas se hace preponderante el desarrollo de nuevas

tcnicas de construccin y materiales baratos y accesibles para la poblacin siendo una gran

opcin el vidrio como material de reciclaje.

Por tal motivo se vio la necesidad de comprobar la calidad de los hormigones fabricados con el

agregado mas comnmente utilizado y comparar con un nuevo material que es el vidrio

triturado.

Para este fin se realizarn ensayos de resistencia a la compresin del hormign utilizando ambos

materiales y utilizando como aglomerante el cemento Prtland IP-30

3.2. Problema

Tecnologa del Hormign

CIV-218

Analizar otros materiales alternativos a los agregados que cumplan las caractersticas tcnicas del

hormign.

3.3. Justificacin de proyecto

En nuestro pas se utiliza en su generalidad agregados de canto rodado de diferentes bancos de

prstamo, siendo conocida sus propiedades mecnicas en nuestro medio por ser eficientes en la

construccin.

Buscando otra alternativa de material que sustituya al agregado usaremos el vidrio triturado.

3.3.1. Encuesta

Para tal efecto se realizaron una encuesta y estas estuvieron dirigidas a personas vinculadas con la

construccin (Ingenieros, Arquitectos, Contratistas y otras personas entendidos en la materia).

3.3.2. Formato de encuesta

Esta encuesta esta dirigido a personas vinculadas con la construccin de obras civiles y

entendidas en la materia concernientes con el hormign.

La finalidad de esta encuesta es determinar un material distinto al agregado comn que

proporcione caractersticas similares o superiores en cuanto a la obtencin de resistencia del

hormign.

Con este motivo le rogamos contestar estas preguntas con absoluta sinceridad.

Usted trabaja con hormign?

Que agregados utiliza normalmente en el hormign?

Cree usted que a estos agregados mencionados pueda sustituir otro

componente?

Cal seria dicho componente?

Si No

Si No

Tecnologa del Hormign

CIV-218

Usted ha utilizado alguna vez el vidrio como componente del hormign?

Si No

Cree que el vidrio es una buena opcin como componente del hormign y

por que?

Si No

Cree Ud. que el hormign con vidrio tenga una buena resistencia?

Si No

Agradecemos gentilmente su colaboracin.

3.3.3. Resultados de la encuesta

Usted trabaja con hormign

Todos los encuestados conocen o trabajan con el hormign lo que nos da un factor de

confiabilidad alto en las respuestas de la encuesta.

Que agregados utiliza normalmente en el hormign

Las respuestas obtenidas nos dan cuatro tipos de agregados utilizados los cuales son:

Arena, grava de canto rodado, grava machacada y gravilla.

Estas respuestas nos dan los parmetros de posibles agregados que se pueden cambiar.

Cree usted que a estos agregados mencionados pueda sustituir otro componente

Tecnologa del Hormign

CIV-218

Una mayora cree que se puede encontrar nuevos componentes para el hormign.

Cal seria dicho componente

De todas las respuestas que nos dieron las respuestas mas coherentes fueron las siguientes:

Ladrillo machacado

Arena de Ottawa

Vidrio

Coral

El ladrillo machacado es una buena opcin pero en la materia ya se esta realizando este proyecto.

La arena de Ottawa si bien sus caractersticas especiales mejoraran bastante el hormign

resultara demasiada cara su utilizacin.

El coral es un producto barato fcil de obtener pero esta limitado a lugares cercanos al mar siendo

para pases mediterrneos muy caro su obtencin.

Usted ha utilizado alguna vez el vidrio como componente del hormign

Tecnologa del Hormign

CIV-218

Este cuadro nos demuestra que el vidrio es totalmente desconocido como componente del

hormign en nuestro medio.

Cree que el vidrio es una buena opcin como componente del hormign y por que

La mayor parte de los encuestados piensan que el vidrio puede ser una buena opcin como

agregado del hormign. casi generalizando por que el vidrio tiene altas resistencias mecnicas.

Cree Ud. que el hormign con vidrio tenga una buena resistencia

Generalizando nuestros encuestados concluyeron que con el vidrio se puede conseguir altas

resistencias no obstante algunos opinan que pude ser antieconmico.

Conclusiones.

Los resultados de las encuestas realizadas muestran que en el departamento de Chuquisaca, se

usan agregados de canto rodado por su eficacia en las construcciones de obras civiles.

Por lo tanto se ve la necesidad de otras alternativas que sustituyan al agregado comnmente

usado y adems nuestra propuesta de la sustitucin del agregado comn por vidrio es factible

3.4. Objetivo del proyecto

3.4.1. Objetivo general

Determinar la resistencia a la compresin del hormign con agregado de vidrio triturado y

comparando con el hormign elaborado con agregado de canto rodado.

3.4.2. Objetivos especficos

Tecnologa del Hormign

CIV-218

Demostrar y comprobar la calidad de los hormigones ensayados, en cuanto a su

resistencia.

Observar Si el hormign elaborado con vidrio triturado presenta mayor trabajabilidad.

Verificar en el campo econmico, cul de estos agregados tiene mayor aceptacin.

Ambos hormigones debern tener las mismas dosificaciones, de tal manera de verificar que

los dos agregados cumplan las especificaciones tcnicas del hormign.

4. Fundamento terico

4.1. Hormign

El hormign es el principal material de construccin que se usa en todas las ramas de esta

industria.

El hormign a base de aglomerantes inorgnicos representa un material artificial de piedra,

obtenido como resultado de moldear y endurecer una mezcla elegida correctamente constituida

por el aglomerante, agua, ridos y aditivos especiales.

La composicin de la mezcla de hormign debe garantizar a ste propiedades prefijadas al fro

La mezcla de hormign permite ser tratada debidamente para moldear artculos de forma ptima

desde el punto de vista de la mecnica de la construccin y la arquitectura.

En virtud de estas ventajas, los hormigones de diferentes tipos y las estructuras de hormign

armado son la base para la construccin industrial.

4.1.1 Tipos de hormigones.

Los ms difundidos, como el hormign simple (cemento, arena, grava y agua), el

hormign armado (cemento, arena, grava, agua, armadura de acero), el hormign

ciclpeo (cemento, arena, grava, agua y piedra).

4.1.2. El cemento

En general, se llaman conglomerantes hidrulicos a aquellos productos que, amasados con el

agua, fraguan y endurecen tanto expuestos al aire como sumergidos en agua, por ser estables en

Tecnologa del Hormign

CIV-218

tales condiciones los compuestos resultantes de su hidratacin. Los conglomerantes hidrulicos

ms importantes son los cementos.

El cemento es un compuesto de almina, cal y slice, pulverizado finamente y con adicin

posterior de yeso sin calcinar y agua.

Los componentes fundamentales del cemento son: aluminato triclcico, silicato dicfcico,

ferroaluminato triclcico y el silicato tricfcico.

De los cementos naturales y artificiales, son estos ltimos los que ms se han generalizado por su

mejor control y su mayor uniformidad.

Los cementos se clasifican en tipos, segn sus componentes, y en clases o categoras segn su

resistencia.

Para el proyecto se utilizara el siguiente tipo de cemento

cemento portland ip-30 "lder"

CLASIFICACION SEGUN NORMAS BOLIVIANAS

Designacin: cemento portland con puzolana

Tipo IP :

Componentes: Clinker portland mnimo 70% Puzolana mximo 30%..

Categora 30: Resistencia Media (mnimo 30 MPa. a la compresin a 28 das, en mortero

normalizado).

caractersticas:

- Resistencia mecnica media.

- Bajo calor de hidratacin.

- Menor fisuracin y retraccin trmica.

- Mejor trabajabilidad.

- Mayor resistencia a los ataques qumicos.

- Mayor impermeabilidad.

- Mayor durabilidad.

Formas de comercializacin:

- Bolsas de 50 Kg.

- Sistema de distribucin a granel.

Recomendado para:

- Hormign armado.

- Hormign armado de gran espesor.

- Hormigones en masa.

- Presas.

- Hormigones en ambientes agresivos.

- Prefabricados con curado a vapor.

- Elementos estructurales sujetos a fisuracin por retraccin.

- Obras de gran impermeabilidad.

- Obras sanitarias.

- Cimentaciones.

- Pavimentos.

Tecnologa del Hormign

CIV-218

- Muros de contencin.

- Obras expuestas a humedad.

- Morteros.

- Pisos.

- Mamposteras.

- Revoques y enlucidos.

Precauciones:

- Almacenamiento adecuado y no mayor a dos meses.

- Curado prolongado en especial en climas secos y fros.

- Evitar desecacin en el perodo inicial de endurecimiento en climas secos y clidos.

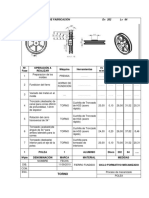

Especificaciones qumicas:

Caractersticas qumicas

Norma NB 061-95

Oxido de Magnesio

Trixido de Azufre

Prdidas por calcinacin

MgO

SO3

PPC

Unid.

Norma

Boliviana

NB 011

Cemento Lider

Valor prom.

%

%

%

Max. 6,00

Max. 4,00

Max. 7,00

4,76

1,34

2,87

Unid.

Norma

Boliviana

NB 011

Cemento Lider

Valor prom.

minutos

minutos

min. 45

max. 600

215

370

mm.

max. 10

1,77

Especificaciones fsicas:

Caractersticas fsicas

Norma NB 063-95

Tiempo inicial de fraguado

Tiempo final de fraguado

Norma NB 643-95

Expansin (Le - Chatelier C-A)

Norma NB 064-95

Densidad

Norma NB 472-95

Superficie especfica (Blaine)

g/cm3

2,95

cm2/g

min. 2.600

4.147

Norma

Boliviana

NB 011

Cemento Pionero

Unid.

Ensayos mecnicos:

Caractersticas mecnicas

Norma NB 0470

Valor prom.

Tecnologa del Hormign

Resistencia a la compresin 3 das

7 das

28 das

CIV-218

MPa

MPa

MPa

min. 17

Min. 30

16.10

22.60

33.90

4.1.3. ridos

Generalidades.- Los ridos tales como la Arena y la Grava naturales y por machaqueo pueden

emplearse para la confeccin de hormigones, de acuerdo a las caractersticas de resistencia y

durabilidad que se exijan para el mismo.

Desde el punto de vista de durabilidad en medios agresivos, deben preferirse los ridos de tipo

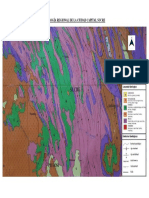

silceo, ej gravas y arenas de ro o cantera. Y los que provienen de machaqueo de rocas

volcnicas, ej Calizas y Dolomitas. Y las volcnicas sueltas, ej.. Pmez, Toba.

No deben emplearse ridos que provengan de calizas blandas, feldespatos, yesos, piritas o

rocas friables ni porosas.

Granulometra.- La granulometra se la puede determinar por diferentes mtodos:

anlisis granulomtrico mediante Tamices

anlisis granulomtrico mediante Hidrmetro

anlisis granulomtrico Combinado

anlisis granulomtrico Sifoneado

Anlisis granulomtrico por tamices.- Tambin llamado anlisis mecnico y cuya finalidad

es determinar el tamao de las partculas del suelo.

Este mtodo se usa para suelos gruesos o menores al tamiz 200, asimismo se utilizan un juego

de tamices que van desde 4 plg. (10.26 cm), hasta el tamiz 200 (0.074 mm).

Los tamices son de abertura cuadrada, los que corresponden a la serie estndar, en este mtodo

la determinacin del tamao de las partculas se lo realiza por va seca o va hmeda.

a) Arena.- Es el rido de mayor responsabilidad. A diferencia de la grava, el agua e incluso el

cemento puede decirse que no es posible hacer un buen hormign sin una buena arena.

Las mejores arenas son las de ro, ya que, salvo raras excepciones, son cuarzo puro, por lo que

no hay que preocuparse acerca de su resistencia y durabilidad. La arena de mina suele tener

arcilla en exceso, por lo que generalmente es preciso lavarla. Las arenas de mar, si son limpias,

pueden emplearse en hormign armado, previo lavado con agua dulce.

Las arenas que provienen del machaqueo de granitos, basaltos y rocas anlogas son tambin

excelentes, con tal de que se trate de rocas sanas que no acusen un principio de

descomposicin. Deben rechazarse de forma absoluta las arenas de naturaleza grantica

alterada (caolinizacion de los feldespatos).

Las arenas de procedencia caliza son de calidad muy variable. Siempre resultan mas

absorbentes y requieren mas cantidad de agua de amasado que las siliceas. Su resistencia al

desgaste es baja, por lo que los hormigones sometidos a este efecto por ejemplo en pavimentos

deben confeccionarse con arena silicea,al menos en un 30 por 100 de la totalidad de la arena.

Tecnologa del Hormign

CIV-218

La humedad de la arena tiene gran importancia en la dosificacin de los hormigones, sobre

todo cuando se dosifica el volumen. Por ello es siempre necesario tenerla en cuenta.

La arena no debe contener sustancias perjudiciales para el hormign.

Prueba de limpieza.- Algunas veces, para probar la arena sucia se debe restregar un poco con

la mano y observar la mancha que deja. Una prueba mejor para determinar la cantidad de tierra

o arcilla consiste en agitar un puado de arena en un vaso con agua, donde al asentarse la tierra

o arcilla forma una capa separada de la arena. Si el vaso consta de divisiones, ser fcil ver la

proporcin de tierra en el agregado, para lo cul se deben comparar los gruesos de la capa de

tierra con la que forma la arena.

Forma de la arena.- Frecuentemente, se especifica que la forma de

la arena sea angular,

es decir que sus aristas sean agudas; sin embargo, en diversas pruebas se ha comprobado que

los concretos elaborados con arena de partculas redondas dan buenos resultados, como

aquellos en los cuales se ha utilizado arena formada por partculas angulares. En caso de

emplear arena de ro, de lago o de mar, se debe tener cuidado de que sea gruesa y bien

graduada.

b) Gravas.- La grava, tal como proviene del banco o la tolva, contiene algo de arena por lo que

no se puede emplear solo como grava. En este caso, se debe cernir el material con una

malla 3/16 plg. o nmero 4, despus de lo cual los materiales se podrn mezclar en las

proporciones debidas.

La seleccin de las gravas es importante porque que su dureza y resistencia depende la fatiga a

la compresin del concreto. Muchas veces se atribuye al cemento el resultado de un mal

trabajo, pero lo cierto es que un concreto de baja calidad siempre es el resultado de una

agregado o mano de obra defectuosa.

Al conseguir la grava, debe tenerse cuidado de que sea un material bien graduado y que

contenga una proporcin de partculas de todos los tamaos, desde el mas grande permitido

por la clase de obra a efectuar, hasta el mas pequeo que ser aproximadamente de 6 mm de

dimetro.

Requisitos de la grava.- una buena grava debe ser limpia, graduada, dura y cuando la

necesidad lo exija, resistente al fuego y sin arcilla, tierra o impurezas orgnicas por razones

iguales a las indicas al estudiar la arena. Adems, debe ser graduada para que tenga el menor

numero de vacos, y dura para dar fuerza y resistencia.

Si se requiere un concreto impermeable es evidente que los agregados deben tener esta

propiedad. En tra+

bajos de importancia se debe enviar una prueba del material a laboratorio, para que se

dictamine su densidad, el contenido de arcilla y limo, su graduacin y su resistencia al

desgaste.

c) Piedra.- Las piedras dependiendo su tamao son utilizadas para la construccin de

fundaciones, cimientos y estructuras de gran tamao, por ejemplo para la construccin de

puentes, represas, muros de contencin, plataformas, etc..

Se consideran piedras a partir de 10.6 cm de tamao, de las cuales la mas conocida es la piedra

bolon o piedra manzana con un tamao que oscila entre los 15 a 25 cm.

Tecnologa del Hormign

CIV-218

Al igual que los otros agregados dependiendo de el tipo de obra este debe ser cuidadosamente

seleccionado por tamao, dureza, limpieza y de su lugar de origen.

Podemos tambin considerar para este tipo de construcciones la roca triturada pero con iguales

dimensiones, las cuales sern mayores a 10.6 cm.

4.1.4. Agua

Agua de amasado y agua de curado

Generalidades

El agua de amasado juega un doble papel en el hormign Por un lado participa en las reacciones

de hidratacin del cemento, por otro confiere al hormign la trabajabilidad necesaria para una

correcta puesta en obra

La cantidad de agua de amasado debe limitarse al mnimo estrictamente necesario ya que el agua

en exceso se evapora y crea una serie de huecos en el hormign (capilares) que disminuyen su

resistencia pero por otra parte no puede disminuirse excesivamente el contenido en agua pues

podran obtenerse masas poco trabajables de difcil colocacin en obra La figura 2.1 ilustra este

fenmeno en efecto la parte superior del grfico mdn-a como mejora la trabajabilidad de la masa

al aumentar la cantidad de agua por m3 de hormign mientras que en la parte inferior puede

apreciarse el porcentaje de perdida de resistencia del hormign correspondiente

Puede retenerse la idea de que cada litro de agua de amasado aadido de masa un hormign

efecta a una disminucin de dos kilogramos de cemento

El agua de curado durante el proceso de fraguado primer endurecimiento del hormign tiene por

objeto evitar la desecacin mejorar la hidratacin del cemento e impedir una retraccin

prematura.

Tanto el agua de amasado como el agua de curado deben reunir ciertas condiciones para

desempear eficazmente su funcin En general se debe ser ms estricta en la aptitud de un agua

para curado que en la de agua para amasado Mucho ms peligrosa es el agua que recibe el

hormign cuando esta endureciendo porque las reacciones que puede originar ya no actan sobre

una masa en estado plstico adems la aportacin de sustancias perjudiciales en el agua de

amasado es limitada en cantidad se produce de una sola vez sin renovacin mientras que la

aportacin del agua de curado es mucho mas amplia v de actuacin mas duradera

Aguas perjudiciales y no perjudiciales

Un ndice til de carcter general sobre la aptitud de un agua en la tcnica del hormign es su

potabilidad. Las excepciones se reducen casi exclusivamente a las aguas de alta montaa cuya

gran pureza les confiere carcter agresivo No obstante algunas aguas manifiestamente insalubres

pueden tambin ser utilizadas, aguas bombeadas de minas (que no sean de carbn), algunas de

residuos industriales, aguas pantanosas, etc. Las aguas depuradas con cloro pueden emplearse

perfectamente.

Tecnologa del Hormign

CIV-218

Entre otras, no conviene emplear aguas cuyo pH sea inferior a cinco, ni las que contengan aceites,

grasas o hidratos de carbono Cuando el agua contiene malenas slidas en suspensin (limos o

arcillas) debe proscribirse su empleo, ya que esos finos disminuyen notablemente Id adherencia

pasta rido

En casos de duda es necesario efectuar anlisis para determinar la aptitud de un agua Las

limitaciones impuestas por la Instruccin Espaola

Un criterio prctico mediante el cual puede justificarse que un agua de amasado no altera,

perjudicialmente, las propiedades exigibles al hormign, puede ser el ensayo comparativo de

resistencia, a 28 das de los hormigones amasados con el agua en estudio y con un agua potable

de buena calidad.

En Estados Unidos, como resultado de una amplia experimentacin (cerca de 6.000 ensayos

sobre ms de 60 aguas diferentes), utilizan a veces aguas de amasado en principio no aptas, si la

prdida de resistencia que producen en el hormign, apreciada mediante el ensayo comparativo,

no supera el 15 por 100. El nico riesgo que se corre aplicando este criterio es que pueden existir

sustancias nocivas (especialmente cloruros) cuyos efectos se manifiestan solamente a largo plazo.

En fin si es absolutamente obligado emplear un agua sospechosa, convendr forzar la dosis de

cemento (no menos de 350 Kg / m3) y mejorar la preparacin y puesta en obra del hormign.

Agua de mar

No se pueden dar reglas generales acerca del agua de mar utilizada en el amasado de hormigones.

En muchos casos se ha empleado con xito para estructuras de hormign armado a pesar de su

alto contenido en sulfates. La Instruccin Espaola del Hormign admite su empleo para

hormign en masa, previniendo acerca de la posible aparicin de manchas (eflorescencias

producidas por la cristalizacin de sales) y de la probable cada de resistencia, que puede cifrarse

en un 15 por 100 aproximadamente.

El contenido medio en cloruro sdico del agua de mar es del orden de 25 gramos por litro (es

decir, unos 15 gramos por litro de ion cloro), lo que la coloca dentro del limite admisible para

hormign en masa y abiertamente fuera para hormign armado. Las restantes sales estn

constituidas fundamentalmente por sulfates magnsico, calcico y potsico, con contenidos del

orden de 1,50; 1,25 y 1,00 gramos por litro respectivamente, lo que da un total de ion SO^ prximo a los 3 g/1. Estos contenidos bastaran para calificar al agua como perjudicial, pero por una

serie de razones de ndole qumica, su agresividad real es mucho menor de la que tendra un agua

no marina con sulfates o cloruros en anlogas proporciones.

La presencia de algas en el agua no debe admitirse, ya que impiden la adherencia rido-pasta,

provocando posteriormente multitud de poros en el hormign.

El amasado con agua de mar suele ser especialmente perjudicial cuando el hormign va a estar en

contacto con agua de mar. Por ello es norma de buena prctica amasar siempre con agua dulce los

hormigones destinados a obras martimas. En particular, tos cementos aluminosos, que resisten

Tecnologa del Hormign

CIV-218

bien el agua de mar, no deben ser amasados jams con agua de mar la cual puede provocar, aparte

de otros perjuicios, un fraguado relmpago.

Anlisis del agua

En general, las Normas obligan a analizar las aguas solamente cuando no se posean antecedentes

de su utilizacin o en caso de duda. Las limitaciones incluidas en las Normas (en particular, en la

espaola) suelen ser prudentes y conservadoras, no siendo raro encontrar en la literatura

especializada valores limites ms tolerantes.

4.2. Dosificacin.

La eleccin de los materiales y su dosificacin tiene por objeto obtener:

Durabilidad satisfactoria para las condiciones de servicio previstas (dependiendo de cada

obra).

Resistencia a la compresin requerida.

Mxima economa.

Se utilizar la menor cantidad de agua posible compatible con las condiciones de

colocacin y compactacin disponibles, si es necesario se modificar alguna de stas.

Una menor relacin agua-cemento da lugar a una mayor resistencia y durabilidad.

Reajustar las proporciones segn las variaciones del medio fsico o la humedad de los

agregados.

En una mezcla de hormign correctamente elegida el gasto de cemento constituye un 2015 % y el de los ridos, un 80-85% en masa. Por eso en calidad de ridos, se emplean materiales

de piedra locales, a saber arena, grava, piedra machacada, as como productos derivados de la

industria como escorias de alto horno granuladas y machacadas.

La dosificacin sale de un estudio que se llama estudio de dosificacin en base a la calidad de la

arena y de las pruebas que se hacen en laboratorio y al tipo de hormign que se quiere obtener y

de acuerdo al tipo de construccin.

Al dosificar un hormign debe tomarse en cuenta 3 factores fundamentales: resistencia,

consistencia y tamao mximo de rido.

4.3. Preparacin del hormign

En la preparacin del hormign existen 2 formas:

En volmenes grandes, se mezcla en un mezclador mecnico en hormigoneras con aspas que

facilitan el mezclado de los materiales cemento, arena, grava y agua. Cuando no se mezcla bien

se disgrega el hormign produciendo huecos en los vaciados.

Tecnologa del Hormign

CIV-218

Tambin se prepara en talleres especiales de plantas de hormign armado prefabricados con una

dosificacin exacta y el mezclado de los materiales iniciales garantizando una masa, tambin se

prepara en centrales automatizadas productores de este material

A mano en obras pequeas, se mezclan hasta que tenga un color uniforme en toda la fase.

4.4. Colocacin

Un buen proceso de colocacin es el que tiende al llenado completo de los encofrados, en

especial en las esquinas, sin alterar la uniformidad del hormign.

Cualquier equipo debe asegurar la mnima segregacin posible, evitar la evaporacin y

alteracin del hormign.

No depositar una gran masa en un slo punto y desplazarlo horizontalmente.

El peligro de segregacin es mayor, cuanto ms grande sea el tamao mximo del agregado y

ms discontinua su granulometra.

4.5. Compactacin

Se debe lograr que el hormign quede definitivamente en los encofrados con la mxima

compacidad.

La compactacin puede realizarse en forma manual o mecnica

Manual: en estructuras y hormigones convencionales, pero con mezclas de alta

fluidez, se compacta por gravedad, complementada con varillado y golpeteo

lateral de encofrados.

Mecnica: se logra sometiendo al hormign a impulsos vibratorios y se realiza en

dos etapas, la primera confiere fluidez al conjunto (disminuye la friccin interna) y

la segunda elimina el aire atrapado (aparece en la superficie burbujeando).

Excederse en la vibracin provoca segregacin.

Una compactacin deficiente produce:

Abruptas cadas de resistencia. En efecto, un 1% de vacos provoca una cada de

resistencia del orden de 5%.

Aumento de la permeabilidad.

Disminucin de la durabilidad del hormign.

Aumento de las deformaciones provocadas por las cargas.

Todos estos aspectos se hacen crticos cuando mayor es la calidad nominal del hormign.

Tecnologa del Hormign

CIV-218

4.6. Proceso de Fraguado.

La pasta de cemento preparada, mezclando ste con agua, tiene tres periodos de fraguado.

Al principio, durante 1-3 horas. Despus de amasar el cemento con el agua, es plstica y se

moldea con facilidad. Luego empieza el fraguado que termina entre 5-10 horas despus del

amasado; en este tiempo la pasta de cemento se hace ms espesa, pierde la trabajabilidad, pero su

resistencia mecnica todava es pequea. La transicin de la pasta de cemento espesa al estado

slido indica el final del fraguado y el inicio del endurecimiento que se caracteriza por el

incremento notable de la resistencia mecnica, "el endurecimiento del hormign", siendo

favorables las condiciones, dura varios aos, hasta la total hidrataci6n del cemento.

El trmino hidratacin es el proceso de la reaccin del cemento con el agua, que tiene lugar

durante su fraguado y endurecimiento.

4.7. Endurecimiento del Hormign.

La resistencia del hormign aumenta en consecuencia de los procesos fsicos-qumicos

que tienen lugar durante la reaccin del cemento con el agua y que transcurre de manera normal

slo en condiciones ambientales calurosas y hmedas. La reaccin del cemento con el agua cesa,

si el hormign se seca o se congela. El secado o la congelacin prematura del hormign

empeoran irremediablemente la estructura y las propiedades.

4.8. Curado del Hormign

El hormign necesita un curado que crea las condiciones normales sobre todo en el

periodo inicial, despus de colocado de 15 A 28 das.

Curar significa brindar las condiciones propicias de temperatura y humedad para que continen

los procesos de hidratacin del cemento.

El curado se iniciar inmediatamente despus que el hormign haya endurecido lo suficiente,

para que su superficie no resulte afectada por el mtodo de curado adoptado.

Existen diferentes formas de curar el hormign:

Curado con agua por aspersin o inundacin (utilizada en el proyecto).

Mediante elementos que no ataquen la superficie y retengan la humedad (arena hmeda,

lminas de polietileno blancas o negras, etc.).

Compuestos lquidos capaces de formar una membrana que evite la evaporacin. Se debe

controlar su efectividad y colocar con sumo cuidado.

4.9. Propiedades de la Mezcla de Hormign.

Llmese "mezcla de hormign" a la masa de los componentes de ste racionalmente

Tecnologa del Hormign

CIV-218

compuesta y minuciosamente mezclada antes de que comiencen los procesos de fraguado y

endurecimiento.

La composicin de dicha mezcla se determina partiendo de las exigencias hacia la propia mezcla.

La composicin de la mezcla de hormign se designa considerando el gasto de materiales por 1

m3 de mezcla compactada, por ejemplo: Cemento (C) 300 kg., agua (A) 180 kg., arena (rido

fino) (F) 600 kg., rido Grueso (G) (piedra machacada o grava) 1200 kg., total 2380 Kg/m3,

estos materiales se dosifican en peso, a veces en volumen, que resulta menos exacto, en forma de

la relacin en masa entre las cantidades de cemento, rido fino y grueso, indicando la relacin

A/C. La cantidad de cemento se adopta como la unidad, en el ejemplo anterior ser 1:2:4 para

A/C = 0.6 (en forma general 1:F:G para una A/C determinada).

El principal componente en la mezcla de hormign es la pasta de cemento. A medida que se

desarrolla el proceso de hidratacin del cemento, aumenta la dispersidad de las partculas de la

fase slida y crece la capacidad aglutinante y adhesiva de la pasta de cemento.

Al fabricar piezas de hormign y hormigonado, estructuras monolticas la propiedad ms

importante de la mezcla de hormign es su "docilidad", (tambin llamada manejabilidad o

moldeabilidad), es decir, la capacidad de llenar un molde para el mtodo prefijado de

compactacin, conservando su homogeneidad.

Poseer buena docilidad que corresponda al mtodo empleado para la compactacin.

Como resultado de la compactacin (consolidacin), la mezcla de hormign llena el molde; la

mezcla compactada deber tener una estructura homognea y el mnimo volumen de aire ser no

ms de 2 - 3% (es decir, 20 - 30 dm3 por 1 m3 de hormign).

Para obtener un hormign compactado es necesario que la docilidad de la mezcla de hormign

corresponda al mtodo adoptado y a la intensidad de consolidacin. Siendo intensa la

compactacin mecnica.

El procedimiento principal para compactar las mezclas de hormigones es el vibrado, que por el

movimiento, los granos de ridos se alojan con compacidad, los espacios entre ellos se llenan de

pasta de cemento, y que las burbujas de aire se desalojan hacia afuera.

Para la docilidad se emplean tres ndices, a saber :

4.9.1. Consistencia

La movilidad de la mezcla de hormign, que caracteriza su resistencia estructural, por su

consistencia y se define por el asentamiento (en cm.), de un cono truncado, llamado "cono

de Abrams" (AC), que mide la consistencia del hormign; el cono tiene 30 cm. de altura,

el dimetro menor D=10 cm y el dimetro mayor D2=20 cm; est fabricado de material

metlico con agarraderas, a este cono se le llena con la mezcla de hormign y se procede

al ensayo.

Tecnologa del Hormign

CIV-218

Tecnologa del Hormign

CIV-218

Si el asentamiento del cono es nulo, la docilidad de la mezcla de hormign se caracteriza

por la rigidez.

Si baja 2 cm la mezcla se caracteriza por ser seca, es para encofrados grandes y sencillos,

debe vibrarse.

Si baja 5 cm es un hormign plstico, es para encofrados pequeos y complicados como

vigas y columnas.

Si baja 11 cm es un hormign blando es tambin para encofrados grandes y sencillos pero

sin vibrado, sino picado, se utiliza en cimientos.

Si baja 20 cm. es una mezcla de hormign fluido, es para encofrados pequeos y

complicados de hormign lquido, no se utiliza el vibrado.

Si baja 25 cm. es una mezcla de hormign lquido no se debe utilizar.

La movilidad de la mezcla de hormign se calcula como el promedio de ensayos

realizados en una muestra de la mezcla.

4.9.2. Rigidez

La rigidez de la mezcla de hormign se caracteriza por el tiempo de vibracin necesario

para aplanar y compactar un cono de mezcla de hormign, previamente moldeado.

Se utilizar muestras de hormign rgidas (secos), mviles (plsticas) y coladas (fluidas)

4.9.3.

Coherencia

La coherencia de la mezcla de hormign determina la homogeneidad de la estructura y las

propiedades del hormign.

Es muy importante conservar la homogeneidad de la mezcla de hormign durante el

transporte, la colocacin en el molde y la compactacin, al someterlo a un esfuerzo

creciente, la mezcla de hormign primero experimenta deformaciones elsticas, pero

vencida la resistencia estructural, fluye de manera similar como ocurre con un lquido

viscoso, con propiedades del slido y del lquido autntico, que tiene lugar al

acercamiento de los granos que la integran, y que una parte del agua se exprime hacia

arriba y otra parte se acumula bajo los granos del rido grueso.

Se caracteriza por el desprendimiento del agua de dicha mezcla despus de su

sedimentacin.

El factor principal que determina la docilidad de la mezcla de hormign, es la cantidad de

agua de amasado (A kg/m3) que se distribuye entre el cemento y los ridos. La cantidad

de agua en la pasta de cemento define las propiedades de la tensin lmite de

cizallamiento, viscosidad, la movilidad y la rigidez de la mezcla de hormign.

Tecnologa del Hormign

CIV-218

Esta cantidad de agua se calcula a partir de los ndices requeridos de docilidad, en base de

tablas y diagramas obtenidos de datos prcticos, considerando el tipo de rido y su

tamao.

La docilidad de la mezcla de hormign depende tanto de la viscosidad, como del volumen

de la pasta de aglomerante (cemento).

La pasta de cemento llena las cavidades entre los granos del rido y forma copas

"lubricantes" en la superficie de los mismos, disminuyendo la friccin interior.

4.10. Control de Calidad del Hormign.

El control de calidad del hormign en la produccin y la determinacin de su resistencia

mecnica en estructuras, se efecta aplicando mtodos destructivos como el ensayo mediante

probetas especiales, que de cada partida de hormign se sacan muestras cuya cantidad viene

prevista en las normas y especificaciones de cada tipo de construccin, en toda obra se tiene que

hacer probetas que tienen un dimetro de 15 cm y altura 30 cm., es un cilindro comn y corriente

que al da siguiente de vaciado se sumerge en agua y a los 7, 14 y 28 das se realizan las pruebas

de compresin y flexin.

Tambin existen pruebas sin destruccin como el ultrasonido, radiomtrico, etc.

Las probetas se preparan por series: cada serie como regla, est constituida por tres probetas.

Para preparar las probetas de control, la muestra de la mezcla de hormign se escoge de la parte

central de la pasta o de una porcin de la mezcla. La mezcla de hormign se compacta en moldes

sobre la mesa vibratoria de laboratorio. Las probetas preparadas se mantienen durante no menos

de 24 horas en moldes cubiertos por un pao hmedo, e1 aire debe estar a una temperatura de

20+2 C, luego de desencofradas se colocan en la cmara de "endurecimiento normal" en la cual

Tecnologa del Hormign

CIV-218

se mantiene una humedad relativa del aire no inferior al 95% y una temperatura de 20+2 C para

su posterior prueba.

Tecnologa del Hormign

CIV-218

La ley de la resistencia del hormign relaciona la resistencia mecnica con la calidad de los

materiales empleados y la porosidad del hormign.

La resistencia del aglomerante se caracteriza por su marca, la calidad de rido y la porosidad, se

determina indirectamente por el valor de la relacin A/C, es en realidad la variacin de la

resistencia en funcin del volumen de los poros formados por el agua que no reacciona con el

cemento.

Segn estudios se ha establecido que la resistencia mecnica de un hormign de compacta

colocacin es directamente proporcional a la resistencia del cemento e inversamente proporcional

a la relacin agua cemento (A/C).

Tecnologa del Hormign

CIV-218

5. Rrecoleccin de informacin, procesamiento y anlisis de datos.

5.1.

Granulometra.

Objetivo: Tomando en cuenta la forma irregular geomtrica de las partculas de agregados,

es obvio que no es simple establecer un criterio numrico individual para definir el tamao

de cada partcula midiendo sus dimensiones.

Como sera sumamente difcil medir el volumen de los diferentes tamaos de partculas, se

usa de una manera indirecta, cual es tamizarlas por una serie de mallas de aberturas conocidas

y pesar los materiales retenidos refirindolos en % con respecto al peso total.

A esto es lo que se denomina anlisis granulomtrico o granulometra, que es la

representacin numrica de la distribucin volumtrica de las partculas de los diferentes

tamaos.

Los valores hallados se representan grficamente en un sistema coordenado semilogartmico

que permite apreciar la distribucin acumulada.

El significado prctico del anlisis granulomtrico de los agregados estriba en que la

granulometra influye directamente en muchas propiedades del concreto fresco as como en

algunas del concreto endurecido, por lo que interviene como elemento indispensable en todos

los mtodos de diseo de mezclas.

Equipo: Para el ensayo se utilizo el siguiente equipo

-

Balanza sensible al 0.1 gr.

Juego de tamices correspondiente a la serie estndar ASTM

Horno de temperatura constante (105 C)

Brocha para limpiar los tamices

Vibrador mecnico par tamices

Procedimiento

1) Se toma una muestra representativa de agregado grueso de

10 Kg, 10 Kg de agregado fino y 5 kg de vidrio machacado;

durante unas 12 horas.

se seca al sol o en horno

2) Por medio de cuarteos a la muestra mencionada se sacan

4 Kg de grava, 0.978 Kg

de arena y 2.094 kg de vidrio se procede al pesado de ambos agregados para as poder

realizar el tamizado.

3) Posteriormente se toma las muestras pesadas de arena, graba y vidrio y se empieza el

ensayo con esta.

Tecnologa del Hormign

CIV-218

4) Antes de realizar el tamizado se realiz la seleccin de la serie de tamices ms

aproximada a la serie estndar ASTM, existente en el laboratorio de Suelos de la Facultad

Tcnica para el ensayo.

Serie estndar ASTM

Serie existente en lab.

Denominacin del tamiz Abertura en milmetros Abertura en milmetros

3"

75.000

75.000

1 1/2"

37.500

37.500

3/4"

19.000

20.000

3/8"

9.500

9.500

#4

4.750

4.800

#8

2.360

2.000

# 16

1.180

1.000

# 30

0.590

0.400

# 50

0.295

0.320

# 100

0.148

0.160

5)

5)

5)

5)

5)

5)

5)

Este ensayo se lo realiza juntando ordenadamente los tamices y con ellos en la mano se

procede al agitado del conjunto.

6) Luego de realizar el agitado de los tamices se proceder a sacar y separar cada uno de

estos; se realiza el pesado de la muestra retenida en cada uno de ellos.

7) La cantidad de cada muestra retenida en los tamices se la pesa en una tara en la balanza de

precisin al gramo y estos datos se los anota en una tabla (tabla 1).

8) Una vez terminado el pesado de las muestras con su respectivo anotado se realiza una

comprobacin de estos porcentajes retenidos en los diferentes tamices con un nuevo

ensayo, pero esta vez tamizando tamiz por tamiz y pesando sus respectivos pesos

retenidos en la balanza de precisin al gramo.

9) Este mismo proceso se realiza para la grava y el vidrio considerando que estas son ms

gruesas que la arena, por lo tanto se escoge otra seleccin de tamices; para su tamizado al

igual que en la arena se junta los tamices y se empieza el ensayo, asimismo se realiza la

respectiva comprobacin tamizando tamiz por tamiz (tabla 2).

10) En todo este proceso se considera el peso de la tara como dato, para luego restar este peso

a cada peso registrado, puesto que a cada pesado que se hace en la balanza se incluye el

peso de la tara.

Tecnologa del Hormign

CIV-218

11) Con los datos obtenidos en laboratorio se procede a trazar la curva de composicin

granulomtrica del agregado ensayado, en una grfica que tiene por abscisa, a escala

logartmica las aberturas de las mallas y por ordenadas los porcentajes de material que

pasa, a escala aritmtica.

12)

La curva resultante se compara con la que se tiene en las especificaciones (ASTM C-33).

13) Con los datos obtenidos se obtiene el mdulo granulomtrico de los agregados.

5.1.1.

Mdulo granulomtrico.

Es un concepto sumamente importante establecido por Duff Abrams el ao 1925 y se define

como la suma de los porcentajes retenidos acumulativos de la serie estndar hasta el tamiz # 100

y esta cantidad se divide entre 100, el sustento matemtico del mdulo granulomtrico reside en

que es proporcional al promedio logartmico del tamao de partculas de una cierta distribucin

granulomtrica.

Debe tenerse muy en claro que se un criterio que se aplica tanto a la grava como a la arena, pues

es general y sirve para caracterizar cada agregado independientemente o la mezcla de agregados

en conjunto.

La base experimental que apoya al concepto de mdulo granulomtrico es que granulometras

que tengan igual mdulo granulomtrico independientemente de la gradacin individual, requiere

la misma cantidad de agua para producir mezclas de concreto de similar plasticidad y resistencia,

lo que lo convierte en un parmetro ideal para el diseo y control de mezclas.

5.2. Contenido de humedad

Tecnologa del Hormign

CIV-218

Objetivo del ensayo: Este ensayo tiene como objeto determinar la cantidad de agua presente

en los agregados. Es una caracterstica importante, pues contribuye a incrementar el agua de

mezcla en el concreto; razn por la cual se debe tomar en cuenta conjuntamente con la

absorcin para efectuar las correcciones adecuadas en el proporcionamiento para que se

cumplan las hiptesis asumidas.

Equipo:

-

Tara

Balanza de precisin de 0.1 gr.

Horno

Muestras de arena y grava

Procedimiento:

1) Se toma una determinada muestra de grava y arena.

2) Pesar la tara vaca y posteriormente pesar la tara ms la muestra, tanto para la grava como

para la arena, con el fin de realizar la respectiva diferencia de pesos

3) Posteriormente colocar ambas taras con sus respectivas muestras en el horno a una

temperatura de 140C por 24 hrs.

4) Al cabo de este tiempo se volvern a pesar ambas muestras, obteniendo as el peso seco de

cada muestra.

5) Una vez obtenidos los pesos secos y hmedos de ambas muestras se procede al clculo

correspondiente del contenido de humedad. La humedad se expresa de la siguiente manera

segn ASTM C-566:

%H

Phumedo Psec o

Psec o

* 100

Tabla de resultados

Arena

Grava

Vidrio

5.3.

(gr)

(gr)

86

262,3

87

567,6

se concidera ceco

(gr)

261,5

565,8

(gr)

176,3

480,6

(gr)

175,5

478,8

(% )

0,46

0,38

Peso especfico

Es el cociente de dividir el peso de las partculas entre el volumen de las mismas sin considerar

los vacos entre ellas.

Objetivo: El objetivo de este ensayo es determinar el peso especfico de los agregados (arena

y grava).

Equipo:

-

Una probeta graduada de 500 ml de capacidad.

Tecnologa del Hormign

CIV-218

Agua destilada

Tara

Balanza digital

Muestras de grava y arena

Procedimiento:

1) Pesar la tara vaca.

2) Pesar la tara ms la muestra. De la resta de ambos se obtendr el peso del suelo.

3) Llenar la probeta de agua destilada hasta 200 ml para la arena y 400 ml para la grava.

4) Introducir la muestra dentro de la probeta y leer el incremento de volumen. De la

diferencia de estos, se obtiene el volumen de la muestra.

5) El peso especifico es el cociente de dividir el peso de las partculas entre el volumen de

las mismas sin considerar los vacos entre ellas.

6) Realizar el mismo procedimiento tanto para la grava, el vidrio como para la arena.

Tabla de resultados

Muestra

P tara

P suelo + tara

P suelo

Arena

vidrio

Grava

(gr)

87,00

142,00

86,00

(gr)

221,00

379,00

647,00

(gr)

134,00

237,00

561,00

5.3.1.

V agua + suelo

cm 3

300,00

300,00

300,00

352,00

388,00

518,00

V suelo

cm 3

52,00

88,00

218,00

Peso especfico del cemento

Tipo de cemento Peso especfico

( gr/cm3 )

FANCESA

2,98

5.4.

V agua

cm 3

Dosificacin del hormign

Fuente de informacin

Red internet

http://www.fancesa.com/

Peso esp.

gs gr/cm3

2,58

2,69

2,57

Tecnologa del Hormign

CIV-218

Procedimiento (Norma CEB- Jimnez Montoya)

1) Fijar la resistencia caracterstica del hormign de acuerdo con las necesidades de la obra y

determinar la resistencia media correspondiente.

2) Elegir el tipo de cemento en funcin ea la clase de obra, la agresividad del medio y las

condiciones climticas. En nuestro caso utilizaremos los dos tipos de cemento ya

mencionados.

3) Determinar la relacin agua/cemento que corresponde a la resistencia media del hormign

segn el tipo de cemento y ridos empleados.

4) Determinar el tamao mximo del rido, en funcin de las caractersticas de los distintos

elementos de la obra.

5) Estudiar la consistencia mas conveniente del hormign, segn la forma de compactacin

en la obra y , como consecuencia fijar la cantidad aproximada de agua y determinar la

cantidad de cemento correspondiente.

6) Establecer la proporcin en que se han de mezclarse los ridos disponibles, para que la

curva granulomtrica del rido total sea la ms conveniente al hormign en estudio.

7) Calcular las cantidades de agua, cemento y ridos necesarios para obtener un metro

cbico de hormign.

8) Efectuar una masas de prueba para comprobar si el hormign obtenido tiene las

caractersticas deseadas y en caso contrario hacer las correcciones necesarias.

5.4.1.

Clculo de dosificacin del hormign con rido de canto rodado.

- Clculo de la resistencia media

De la tabla 3.1 de Jimnez Montoya

Para condiciones buenas :

fcm 1.35 * fck 15

fck 210 kg / cm 2

fcm 1.35 * 210 15

fcm 298.5 kg / cm 2

tipo de cemento a utilizar es cemento Prtland IP-40

- Relacin Agua Cemento

Para IP-40 k = 0.0045

Tecnologa del Hormign

CIV-218

C / A k * fcm 0.5

k 0.0045

C / A 0.0045 * 298.5 0.5

C / A 1.843

A / C 0.543

- Tamao mximo del rido

para losas muy armadas

e = 15 cm.

Tamao mximo del rido 40 mm.

- Cantidades de agua y cemento

Para una compactacin por vibrado con condiciones de ejecucin buena, de consistencia plstica

y de un tamao mximo de rido rodado = 40 mm se asumir 170 litros de agua por metro

cubico de H segn la tabla 3.8 del Jimnez Montoya.

El contenido de cemento ser:

C

A

0,543

170

313.075 _ kg * m3

0.543

- Composicin granulomtrica del rido total

ma *

X

Y

mg *

m

100

100

X Y 100

Mdulo granulomtrico de la arena: mA = 1.978

Mdulo granulomtrico de la grava: mg = 7.636

A partir del mdulo granulomtrico terico de Abrams que tiene en cuenta la cantidad de cemento

(tabla 3.9 Jimnez-Montoya) se tiene interpolando el siguiente valor:

m = 5.82

Reemplazando los valores en las ecuaciones, tenemos :

X

Y

7.636 *

5.82

100

100

X Y 100

( 2)

1.978 *

Resolviendo el sistema:

X = 32.096 por 100 de arena

Y = 67.904 por 100 de grava

(1)

Tecnologa del Hormign

CIV-218

10.6 Proporciones de la mezcla

Las cantidades necesarias de arena y grava se obtienen de las frmulas:

C G G

A 1 2 1025

p p1 p2

G1 X

G2 Y

siendo:

A = litros de agua por m3 de Ho

C = peso del cemento en Kg por m3 de H

p = peso especfico del Cemento en Kg por lt.

G1 y G2 = peso de la arena y de la grava, en kg por m3 de H

p1 y p2 = pesos especficos reales de la arena y de la grava en kg por lt

reemplazando valores:

313.075

G1

G2

1025

2.98

2.577 2.573

G1 32.096

G2 67.904

170

resolviendo el sistema:

G1 = 619.712 kg_m3

G2 =1311.096 kg_m3

Correccin por humedad:

Cemento = 313.075 kg

Arena hmeda = 619.712 (1+0.0046) = 622.56 kg

Grava hmeda = 1311.096 (1+0.0038) = 1316.078 kg

Agua = 170 2.851 4.982 = 162.167 lt

La dosificacin por m3 de hormign por peso ser:

Cemento = 313.075 kg

Agua = 162.167 lt

Arena(seca) = 622.56 kg

Grava

= 1316.078 kg

Tecnologa del Hormign

5.4.2.

CIV-218

Clculo de dosificacin del hormign con rido de vidrio machacado.

- Clculo de la resistencia media

De la tabla 3.1 de Jimnez Montoya

Para condiciones buenas :

fcm 1.35 * fck 15

fck 210 kg / cm 2

fcm 1.35 * 210 15

fcm 298.5 kg / cm 2

tipo de cemento a utilizar es cemento Prtland IP-40

- Relacin Agua Cemento

Para IP-40 k = 0.0030

C / A k * fcm 0.5

k 0.0030

C / A 0.0030 * 298.5 0.5

C / A 1.395

A / C 0.716

- Tamao mximo del rido

para losas muy armadas

e = 15 cm.

Tamao mximo del rido 40 mm.

- Cantidades de agua y cemento

Para una compactacin por vibrado con condiciones de ejecucin buena, de consistencia plstica

y de un tamao mximo de rido rodado = 40 mm se asumir 170 litros de agua por metro

cubico de H segn la tabla 3.8 del Jimnez Montoya.

El contenido de cemento ser:

A

0,716

170

265.363 _ kg * m3

0.716

- Composicin granulomtrica del rido total

ma *

X

Y

mg *

m

100

100

Tecnologa del Hormign

CIV-218

X Y 100

Mdulo granulomtrico de la arena: mA = 1.978

Mdulo granulomtrico de la grava: mg = 7.52

A partir del mdulo granulomtrico terico de Abrams que tiene en cuenta la cantidad de cemento

(tabla 3.9 Jimnez-Montoya) se tiene interpolando el siguiente valor:

m = 5.82

Reemplazando los valores en las ecuaciones, tenemos :

X

Y

7.52 *

5.82

100

100

X Y 100

(2)

1.978 *

(1)

Resolviendo el sistema:

X = 30.675 por 100 de arena

Y = 69.325 por 100 de vidrio

10.6 Proporciones de la mezcla

Las cantidades necesarias de arena y vidrio se obtienen de las frmulas:

C G G

A 1 2 1025

p p1 p2

G1 X

G2 Y

reemplazando valores:

265.363

G1

G2

745.052

2.98

2.577 2.693

G1 30.675

G2 69.325

190

resolviendo el sistema:

G1 = 607.82 kg_m3

G2 =1373.76 kg_m3

Correccin por humedad:

Tecnologa del Hormign

CIV-218

Cemento = 265.36 kg

Arena hmeda = 584.566 (1+0.0046) = 587.255 kg

vidrio = no tiene humedad =1399.300 kg

Agua = 190 2.689 = 187.311 lt

La dosificacin por m3 de hormign por peso ser:

Cemento = 265.363 kg

Agua = 187.311 lt

Arena(seca) = 587.255 kg

Vidrio

= 1399.300 kg

5.5.

PREPARACIN DEL HORMIGN

5.5.1. Introduccin

En este acpite se hace mencin a todos y cada uno de los pasos seguidos en la preparacin de

una bueno mezcla para un hormigonado posterior de muy buena calidad que satisfaga los

requerimientos mnimos estipulados en la Norma Boliviana del Hormign a la cual se hizo

hincapi en un punto anterior.

Ahora bien para un mejor entendimiento en todo lo referente a la preparacin y posterior

mezclado del Hormign se detalla a continuacin los pasos seguidos en el mismo:

5.5.2. Preparacin de los materiales componentes del hormign

(aglomerante agua y agregados).

Es en este paso donde se procede a la bsqueda del material adecuado para nuestro hormign, es

un paso muy importante pues de ste depende en gran parte la resistencia deseada de acuerdo

obviamente a la dosificacin de hormigones que ya se realizo con anterioridad.

5.5.3. Lavado de los Agregados.

Luego de la seleccin del material se procede a un lavado correcto del mismo despojando de este

sustancias que pueden ser dainas o perjudiciales a la hora de comprobar la resistencia deseada

de H este lavado se lo deber realizar con agua limpia y potable en lo posible o si no es factible

aquello utilizar agua no contaminada.

5.5.4. Amasado del Hormign.

Una vez preparado el material en la proporcin adecuada, vale decir el cemento, agua y los

agregados se realiza el amasado del H, en este acpite el amasado se lo deber hacer con todo el

cuidado pertinente ya que habr que mezclar los materiales en forma rpida para evitar un

mezclado malo para posteriormente hacer el vaciado de probetas .

Tecnologa del Hormign

CIV-218

Lo primero que se hace es conseguir una buena mezcladora, luego se introduce el agregado

(ridos) al interior de la misma, se hace girar intempestivamente el cuerpo receptor de la

mezcladora, seguidamente se colocar el cemento en proporciones adecuadas y finalmente se

pondr agua al amasado del hormign.

Es as como se realiza el amasado tomando en cuenta que se vigilar sigilosamente el mismo

haciendo girar la mezcladora todo el tiempo que sea necesario para evitar posteriores

complicaciones por un mal amasado.

Este amasado tambin se lo puede realizar en forma manual con polo pero teniendo mucho

cuidado en el buen mezclado del mismo.

5.6.

Preparacin del molde de las probetas.-

5.6.1. Introduccin

Este acpite es realmente importante pues el mismo determinar posteriormente la bueno o mala

compactacin del hormign, de acuerdo a un chusado correcto o incorrecto se alcanzar o no la

resistencia deseada especificada en el marco terico dentro de la dosificacin, ahora bien este

vaciado tendr que cumplir ciertas normas que van desde un lavado correcto de las mismas, un

colocado del hormign propiamente dicho realizado de bueno manera, un curado tambin en

buenos condiciones, etc.

En tal razn el vaciado se lo realiz como sigue:

5.6.2. Lavado de las Probetas

Este lavado se lo realizar de forma correcta con agua limpia, para esto lo primero que se hace es

desarmar las probetas cuidadosamente para en forma posterior despojar a las mismas de

sustancias impuras como los mismos restos de hormign de vaciados anteriores ya que estos

dificultan una bueno adherencia de la mezcla con las paredes de las probetas y as mismo

deterioran el acabado fino de las mismas.

5.6.3. Secado de Probetas

Una vez realizado el lavado de probetas se procede al secado de estas en forma total para no

aminorar la resistencia del hormign.

5.6.4. Puesta de diesel al interior de las Probetas

Luego de realizado el lavado, secado y armado de las probetas se realiza el colocado de diesel al

interior de las paredes de los mismas, esto para evitar una cohesin muy fuerte entre las paredes

y el hormign y para facilitar el desprendimiento violento del mismo para evitar de esta forma

daos por desprendimientos en las probetas.

5.6.5. Extraccin de las probetas del molde

Tecnologa del Hormign

CIV-218

Las probetas debern estar en el molde un mnimo de 18 horas, luego de cumplido este lapso se

procede a la extraccin de las probetas desarmando el molde para evitar posteriores rupturas

fisuramientos del hormign, en forma seguida se procede a identificar los diferentes tipos de

probetas para que no exista una futura confusin.

5.7. Ensayo del cono de Abrams

Para definir la consistencia de un hormign se recurre a un mtodo debido a Abrarns, cuya

precisin es bastante satisfactoria. Este mtodo recibe el nombre de Slump Test y es conocido

como asentamiento en el cono de Abrams" . Recordando brevemente este ensayo digamos que

se hace mediante el cono de Abrams que es una cojo troncoidal de chapa, abierta por ambos

extremos y que reposa sobre una chapa plano en su base mayor.

El tronco del cono tiene 0.30m de altura y sus bases miden 0.10m de dimetro la superior y

0.20m la inferior. Para realizar el ensayo se llena la caja de hormign en tres etapas o capas

convenientemente apisonados mediante una varilla metlica y con 30 golpes en cada capa

Se deja reposar durante 4 minutos para que la mezcla asiente normalmente y despus se levanta

lentamente la caja dejando al hormign sin sostn lateral midindose el asentamiento en

centmetros que caracteriza la consistencia del hormign (Flow Test).

Este ensayo an con todo la precisin aceptable no permite establecer una cifra exacto para el

asentamiento de las distintas gamos de hormigones, pudiendo simplemente determinarlos dentro

de los siguientes lmites bastante amplios

Consistencia del hormign

asentamiento (cm)

Seca

0-2

Plstica

3-5

Blanda

6-9

Fluida

10 - 15

La consistencia del hormign ser la necesario para que, con los mtodos de puesta en obra y

compactacin previstos, el hormign pueda rodear las armaduras en forma continua y rellenar

completamente los encofrados sin que se produzcan coqueras.

Como norma general , y salvo Justificacin especial, no se utilizarn hormigones de consistencia

lquida, recomendndose los de consistencia plstica, compactados por vibrado. En elementos

con funcin resistente se prohbe la utilizacin de hormigones de consistencia lquido.

Los resultados obtenidos en los ensayos de consistencia, debern quedar dentro de los mrgenes

de tolerancia que a continuacin se indican.

Consistencia del hormign

Seca

0

Plstico

1

Tolerancia (cm)

Tecnologa del Hormign

CIV-218

Blanda

Fluida

1

2

Una vez desarrollado todo el marco terico relacionado con este ensayo, mostramos la siguiente

tabla que detalla los resultados obtenidos en nuestra prctica, siguiendo todos los pasos indicados

anteriormente.

Tipo del cemento

Asentamiento en Cono de Abrams (cm)

Fancesa

Coboce

2.5

5.8. VACIADO DE PROBETAS.

La temperatura y la humedad relativa en el ambiente de trabajo deber ser de 20+2 C

y 50 % respectivamente.

La preparacin de la muestra se realiz para tres moldes por cada tipo de cemento utilizado. Para

el vaciado de probetas se procedi de la siguiente manera:

Las paredes internos de los moldes se pasan con una capa de aceite, parafina o diesel; dichos

moldes deben estar dispuestos en lnea . Se coloca el mortero en una primera capa

(aproximadomente hasta la mitad), empezando del molde ubicado a la derecha y en 15 segundos

terminado el tercer molde. Luego se espera otros 15 segundos y se inicia la segunda capa de la

misma manera que la primera, se vaco aproximadamente hasta las 3/4partes del molde y se

espera otros 15 segundos. Finalmente se vaco la tercera capa de tal manera que sobresalgo el

mortero del molde, de derecha a izquierda como las anteriores capas , y tambin esta operacin

debe concluirse en 15 segundos.

Durante el tiempo de espera (15 segundos aproximadamente), entre capa y copa se debe realizar

el vibrado de la mezcla, para nuestro caso el vibrado se realiz de la misma manera que para el

ensayo del Cono de Abrams.

Una vez vaciada la ltima capa y realizado el vibrado respectivo se enrasa el mortero, procurando

que esta cara de la probeta quede completamente lisa y horizontal

El procedimiento fue el mismo para las tres mezclas que se prepar con los tres tipos de cemento.

Principio de fraguado: Se utiliza la Aguja de Vicat, la cual se ajusta al cero de la escala

milimtrica, luego se coloca el molde con la pasta debajo de la aguja y se suelta, la penetracin

de la aguja se mide cada 10 minutos en diferentes puntos, se debe limpiar la aguja despus de

cada penetracin.

Se tomo como principio de fraguado en el cual la aguja penetra de 3 a 5 mm de la placa inferior.

Tecnologa del Hormign

CIV-218

Fin de fraguado: para la determinacin del tiempo final de fraguado se debe usar la placa

inferior de la base fraguada, dando la vuelta el molde.

Como tiempo final de fraguado se considera cuando la aguja penetra mximo 1 mm en la pasta

fraguado. La penetracin de la aguja en la pasta se mide cada 10 minutos en diferentes puntos.

5.9. CURADO DE PROBETAS.

De las operaciones necesarias para la ejecucin de elementos de hormign, posiblemente sea el

curado la ms importante, por la influencia decisiva que tiene en la resistencia y dems

cualidades del elemento final.

Durante el proceso de fraguado y primeros das de endurecimiento, se producen prdidas de agua

por evaporacin, crendose una serie de huecos o capilaridades en el hormign que disminuye su

resistencia. Para compensar estas prdidas y permitir que se desarrollen nuevos procesos de

hidratacin con aumento de resistencias, el hormign debe curarse con abundancia de agua

El agua de curado debe ser apta para el fin que con ella se persigue.

Los procedimientos mas comnmente empleados para curar el hormign se han expuesto en el

apartado anterior.

Como es obvio, la duracin e intensidad del curado dependen,

fundamentalmente, de la temperatura y humedad del ambiente, as como de la accin del viento y

del soleamiento directo. Como idea general y para unes condiciones medias diremos que, con

cemento portland normal y para elementos de hormign armado, el perodo de curado mnimo

debe ser de 7 das, plazo que puede reducirse a la mitad si el cemento es de altas resistencias

iniciales. Por el contrario, hay que aumentarlo a 15 das cuando se trate de cementos lentos o de

elementos de hormign en masa

Cuando se hormigona en tiempo seco o cuando las superf icies del hormign van a estar en

contacto con aguas o infiltraciones salinas, alcalinas o sulfatadas, los periodos de curado

anteriormente citados deben aumentarse a un 50%.

En general y de acuerdo con las recomendaciones del comit Europeo del Hormign,

El proceso de curado debe prolongarse hasta que el hormign haya alcanzado el 70'/, de su

resistencia de clculo.

Modernamente, el curado por aportacin de humedad se sustituye a menudo por el empleo de

productos de curado, que protegen la superficie del hormign e impiden la evaporacin del agua

interno del mismo. Se emplean para ello distintos tipos de recubrimientos a base de aceites,

resinas, plsticos, etc. Estos tratamientos son muy eficaces. Conviene que los productos sean

coloreados para apreciar su reparto, siendo preferible el color blanco que reflejan los rayos

solares. Su aplicacin debe hacerse desde el momento en que ha refludo la lechada y sta

comienzo a perder su brillo.

Tecnologa del Hormign

CIV-218

Este curado es muy importante pues de ello depende mucho el alcanzar la resistencia deseada,

consiste en introducir las probetas en estanques, turriles, o cualquier recipiente que sobrepase la

altura de los probetas, estos recipientes debern estar repletos de agua

Las probetas debern estar en el recipiente un tiempo estipulado dependiendo a que tiempo se

quiere comprobar la resistencia de las probetas (Por lo general 7,14,21 y 28 das).

5.10.

5.10.1.

Ensayo de resistencias mediante la rotura de probetas

Resistencia obtenida a los 7 das

RESISTENCIA A LOS 7 DAS

FECHA DE VACIADO: 17-XI-2002

FECHA DE ROTURA: 25-XI-2002

Fuerza Aplicada

Fuerza Aplicada

Dim. de la probeta rea de probeta

Arido

KN

Kg

cm

cm2

canto

322,00

32823,65

15,00

176,71

rodado

356,00

36289,50

15,00

176,71

vidrio

112,40

11457,70

15,00

176,71

machacado

138,50

14118,25

15,00

176,71

5.10.2.

Resistencia

kg/cm2

185,74

205,36

64,84

79,89

Resistencia obtenida a los 14 das

RESISTENCIA A LOS 14 DAS

FECHA DE VACIADO: 16-XI-2002

FECHA DE ROTURA: 29-XI-2002

Fuerza Aplicada

Fuerza Aplicada

Dim. de la probeta rea de probeta

Arido

KN

Kg

cm

cm2

canto

341,40

34801,22

15,00

176,71

rodado

465,30

47431,19

15,00

176,71

vidrio

270,00

27522,94

15,00

176,71

machacado

321,60

32782,87

15,00

176,71

5.10.3.

Resistencia obtenida a los 24 das

Resistencia

kg/cm2

196,93

268,41

155,75

185,51

Tecnologa del Hormign

CIV-218

RESISTENCIA A LOS 24 DAS

FECHA DE VACIADO: 15-XI-2002

FECHA DE ROTURA: 9-XII-2002

Fuerza Aplicada

Fuerza Aplicada

Dim. de la probeta rea de probeta

Arido

KN

Kg

cm

cm2

canto

422,60

43078,49

15,00

176,71

rodado

384,10

39153,92

15,00

176,71

vidrio

323,90

33017,33

15,00

176,71

machacado

280,00

28542,30

15,00

176,71

Resistencia

kg/cm2

243,77

221,57

186,84

161,52

5.10.4. Resistencia calculada para los 28 das.

*Formula para la correccin de la resistencia del hormign a los 28 das en base a

resistencias obtenidas experimentalmente menores a 28 das:

F=

1.35 * T + 10

;

T + 20

R 28 =

Rt

F

Donde:

F = factor para un tiempo menor a 28 das.

T = Nmero de das menores a 28 das.

Rt = Resistencia obtenida en laboratorio.

R28 = Resistencia a los 28 das.

RESISTENCIA CALCULADA PARA LOS 28 DAS

FECHA DE VACIADO: 15-XI-2002

Fuerza Aplicada rea de probeta

Arido

Kg

cm2

canto

43078,49

176,71

rodado

39153,92

176,71

vidrio

33017,33

176,71

machacado

28542,30

176,71

Resistencia Factor de

kg/cm2 Correccion

0,964

243,77

0,964

221,57

0,964

186,84

0,964

161,52

5.10.5. Representacin Grafica de la Resistencia Vs Tiempo.

DIAS (X)

0

7

14

28

RESISTENCIAS

(Y)

0

0

195,55

72,36

232,67

170,63

241,45

180,75

Resistencia

28 Dias

252,97

229,93

193,89

167,61

Tecnologa del Hormign

6.

CIV-218

Conclusiones

- En los resultados obtenidos de los ensayos de rotura de probetas, no se pudo lograr la

resistencia caracterstica propuestas inicialmente en el presente proyecto.

- La resistencia a los 28 das, es aproximada a la resistencia caracterstica.

- Comparando la resistencia de los dos tipos de hormigones ensayados de vidrio triturado y

canto rodado, se observo que existe una gran diferencia entre estos dos hormigones siendo

que el de vidrio tiene menor resistencia que el de canto rodado.

- Se demostr que el hormign compuesto de vidrio triturado no es apto para la fabricacin de

hormigones por su baja resistencia y por su poca adherencia con los componentes del

hormign.

- El hormign de canto rodado es el mas efectivo y resistente comparado con otros agregados.

7. Recomendaciones

- Despus de la experiencia obtenida en el manejo del vidrio como componente del hormign no

se recomienda su uso por su dificultad de manipuleo y peligrosidad.

- Se debe tomar en cuenta que el contenido y absorcin de humedad ser nula por lo que no se

realizara ninguna correccin al respecto.

- En el caso de utilizar vidrio triturado como componente del hormign se recomienda que este

sea esmerilado y no as liso.

8.

Bibliografa

- J. Montoya HORMIGN ARMADO TOMO I, Ed 12, Gili S.A., Barcelona, Espaa, 1987.

- Fbrica Nacional de Cemento S.A., CARTILLA DEL CONSTRUCTOR , Sucre, Bolivia, 1996.

You might also like

- Costos en Ingeniería CivilDocument78 pagesCostos en Ingeniería CivilMihdi CaballeroNo ratings yet

- Usan Relave Minero para Hacer LadrillosDocument2 pagesUsan Relave Minero para Hacer LadrillosLiz Karina AguirreNo ratings yet

- Investigacion de Relave Minero VerdaderoDocument16 pagesInvestigacion de Relave Minero VerdaderoJ Cesar GaRcia TicllasucaNo ratings yet

- Rocas Ornamentales: Explotación y Técnicas de CorteDocument5 pagesRocas Ornamentales: Explotación y Técnicas de CorteJISAVANo ratings yet

- Acelerador Del Tiempo de FraguadoDocument11 pagesAcelerador Del Tiempo de FraguadoPaola Valdez ColqueNo ratings yet

- Estudio de MercadoDocument30 pagesEstudio de MercadoJuan SalasNo ratings yet