Professional Documents

Culture Documents

MC Langeles

Uploaded by

alejodanyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

MC Langeles

Uploaded by

alejodanyCopyright:

Available Formats

INSTITUTO POLITCNICO NACIONAL

UNIDAD PROFESIONAL INTERDISCIPLINARIA DE BIOTECNOLOGA

TESIS

Presentada para obtener el grado de:

MAESTRO EN CIENCIAS EN BIOPROCESOS

Por:

Liliana ngeles Martnez

Ingeniero Biotecnlogo

Dimensionamiento y simulacin de un secador por aspersin de nivel piloto

Dirigida por:

Dr. Juan Silvestre Aranda Barradas

M. en C. Carlos Orozco lvarez

Mxico, D.F., Marzo de 2009

Agradezco la asesora y observaciones de los profesores:

Dr. Juan S. Aranda Barradas

M. en C. Carlos Orozco lvarez

Dr. Edgar Salgado Manjarrez

Dr. Claudio Garibay Orijel

Dr. Guillermo I. Osorio Revilla

Agradecimientos

A Dios, por ponerme junto a las personas que quiero.

A mi mam, Esperanza Martnez, a quien le debo todo lo que soy y que nunca podr

pagarle todos sus sacrificios, consejos y la confianza que deposit en m.

A mis hermanos, Daniela y Daniel, por su apoyo incondicional, pero sobre todo por

compartir conmigo tanto momentos gratos como difciles.

A toda mi familia, en especial a Toita y Luz, por su gran apoyo.

A mi to Juan Carlos Martnez, quien en vida me alent a ser mejor persona.

A mis amigos y compaeros, en especial a Gerardo y Erika, por brindarme su amistad.

Al Dr. Juan S. Aranda Barradas y al M. en C. Carlos Orozco lvarez por darme la

oportunidad de colaborar con ellos.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

RESUMEN

El secado por aspersin tiene gran importancia en la industria farmacutica, biotecnolgica y de alimentos, puesto

que puede ser aplicado a materiales termolbiles, adems permite obtener productos con caractersticas especficas

de humedad, densidad, tamao, entre otras.

An no se han comprendido completamente los fenmenos involucrados en el proceso de secado, ni se ha

establecido una secuencia de clculo definitiva para el dimensionamiento de los equipos de dicha operacin ni para

la prediccin de las caractersticas del producto.

En el presente trabajo se propone una secuencia de clculo que enlaza el dimensionamiento de la cmara de

secado y la simulacin del proceso como fenmeno fsico (cambios de tamao de la gota, temperatura, trayectoria,

humedad, etc.); con dicha secuencia se desarroll un programa en Matlab que permite obtener grficos de la

evolucin del secado.

Para ello se retoma el trabajo realizado por Shabde y Hoo (2006), y se incorporan aspectos como el

sobrecalentamiento de la gota, la importancia de la velocidad relativa de la gota con respecto al aire, la cual es

diferente de cero, en la transferencia de masa y calor, y otras modificaciones que incrementan la precisin en las

estimaciones obtenidas de la simulacin del secado. Adems, se enlaza la secuencia de clculo reportada por Patio

(1995), Grajales (1996) y Mendoza et al. (2003), que permite el dimensionamiento de la cmara de secado, con la

simulacin, de tal forma que es posible determinar que tanto se alejan los resultados obtenidos de las dimensiones

ptimas.

Las dimensiones obtenidas de la cmara de secado, para un fluido hipottico (de propiedades similares a una

solucin de maltodrextrina al 40% w/v) asperjado con un atomizador rotatorio, fueron 55 cm de dimetro y 82 cm de

altura total, resultados obtenidos de la simulacin y que permiten el secado del 95% de la nube asperjada.

Por otra parte, debe mencionarse que con la simulacin del proceso de secado no se alcanz la coincidencia total

entre los valores propuestos para iniciar el clculo y los valores finales de las caractersticas del producto, esto fue

debido a la naturaleza emprica de las ecuaciones de velocidad el aire usadas en el presente trabajo, pero ya que las

dimensiones obtenidas estn a menos del 10% de las ptimas fue innecesario el redimensionamiento de la cmara.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

ABSTRACT

The spray drying is a paramount process in the pharmaceutical, biotechnology and food industries, because it can be

used for the drying of thermolabile materials, allowing the production of dried solids with specified characteristics such

as moisture, density and particle size, among others.

Today, the implicated phenomena in the drying process have not been completely understood, and a definitive

numerical algorithm has not yet been established, neither to determine the spray dryer dimensions nor for the

prediction of the properties in the final product.

In this work, an algorithm to calculate the chamber dimensions of the dryer is presented. Besides, a simulation of a

particle drying process as a physical phenomenon (droplet size changes, droplet path in the chamber, temperature

and water content in the drying air and in the particle, etc.) is also accomplished. The simulation was performed in

Matlab R12 to obtain the drying evolution graphs.

This work considers the contributions by Shabde and Hoo (2006) to the simulation of drying processes, and

incorporates aspects such as droplet overheating, relative velocity between droplet and air in the mass and heat

transfer, and other modifications to the drying process equations that increase the precision of the estimates obtained

in the drying simulation. Furthermore, linking the sequence of calculations reported by Patio (1995), Grajales (1996)

and Mendoza et al. (2003), which allows the calculation of the drying chamber dimensions, with the droplet drying

simulation, it was possible to establish a chamber size near to the optimum dimensions.

The chamber dimensions of a wheel atomizer spray dryer for a hypothetical fluid (with similar properties to a

maltodextrin solution 40% w/v), were 55 cm of diameter and 82 cm of height, as calculated by the algorithm proposed

here. As our results show, these dimensions allow the drying of 95% of the sprayed material in the chamber.

On the other hand, it should be mentioned that the drying process simulation did not reach total coincidence of initial

and final values in the product properties, due to the empirical nature of the air velocity equations used in the

calculation of the droplet path, but still the estimated chamber dimensions seem to produce accurate enough drying

results.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

NDICE

Pgina

NDICE DE FIGURAS

NDICE DE CUADROS

ix

I. INTRODUCCIN GENERAL

II. FUNDAMENTOS GENERALES DE SECADO

2.1. Secado

2.2. Secado por aspersin

2.2.1. Etapas del secado por aspersin

2.2.2. Atomizacin

2.2.2.1. Atomizadores rotatorios

2.2.3. Contacto aire-gota

2.2.4. Evaporacin

2.2.5. Recuperacin del producto

III. ESTADO DEL ARTE

11

3.1. Dimensionamiento de la cmara de secado

11

3.2. Simulacin del proceso de secado dentro de la cmara de un secador por aspersin

11

3.3. Mtodos numricos

3.3.1. Ecuaciones algebraicas

14

3.3.2. Ecuaciones diferenciales ordinarias (EDO)

14

3.3.3. Ecuaciones diferenciales parciales (EDP)

16

IV. JUSTIFICACIN

19

V. OBJETIVOS

20

5.1. Objetivo General

20

5.2. Objetivos Especficos

20

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

VI. SIMULACIN DEL PROCESO DE SECADO

6.1. Dimensionamiento de la cmara de secado

21

24

6.1.1. Humedad relativa del aire a la salida de la cmara de secado

26

6.1.2. Dimetro Sauter

27

6.1.3. Dimetro, humedad y temperatura de la gota en el punto crtico

28

6.1.4. Humedad y temperatura del aire en el punto crtico

30

6.1.5. Tiempo de secado

30

6.1.6. Tiempo de viaje de la gota a la pared de la cmara de secado

33

6.1.7. Calor transferido a la gota durante el tiempo de viaje

35

6.1.8. Dimensiones de la cmara

36

6.2. Simulacin de la trayectoria de la gota, transferencia de calor y de masa dentro de la cmara

de secado

ii

37

6.2.1. Temperatura dentro de la gota asperjada

40

6.2.2. Concentracin de agua dentro de la gota asperjada

44

6.2.3. Trayectoria de la gota asperjada

47

6.2.4. Velocidad de disminucin del dimetro de la gota asperjada

50

6.2.5. Calor transferido del aire a la gota

51

6.2.6. Humedad de la gota a un tiempo t dado

52

6.2.7. Masa de la gota a un tiempo t dado

52

6.2.8. Densidad de la gota a un tiempo t dado

53

6.2.9. Velocidad de evaporacin a un tiempo t dado

53

6.2.10. Humedad del aire a un tiempo t dado

53

6.2.11. Radio de la cmara de secado a un tiempo t dado

54

6.2.12. Velocidad del aire

54

6.2.13. Temperatura del aire a un tiempo t dado

56

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

6.2.14. Eficiencia trmica del secador por aspersin

57

6.2.15. Dimensiones de las entradas del flujo de aire

58

VII. RESULTADOS Y DISCUSIN

7.1. Dimensionamiento de la cmara de secado

59

59

7.2. Simulacin de la trayectoria de la gota, transferencia de calor y de masa dentro de la cmara

de secado

60

7.2.1. Simulacin donde se considera que no existe etapa de sobrecalentamiento

60

7.2.1.1. Perfiles de temperatura y concentracin de agua dentro de gota asperjada en el

proceso de secado

60

7.2.1.2. Velocidad de la gota asperjada y su trayectoria dentro de la cmara de secado

63

7.2.1.3. Transferencia de calor del aire a la gota por conveccin

66

7.2.1.4. Temperatura superficial de la gota y la velocidad de evaporacin del contenido

de humedad

67

7.2.1.5. Humedad y dimetro de la gota durante su tiempo de residencia en la cmara

de secado

7.2.1.6. Error en el dimensionamiento de la cmara de secado

7.2.2. Simulacin donde se considera que existe la etapa de sobrecalentamiento

7.2.2.1. Anlisis de una gota de tamao D95

69

71

72

72

7.2.2.1.1. Perfiles de temperatura y concentracin de agua dentro de gota

asperjada en el proceso de secado

7.2.2.1.2. Trayectoria de la gota asperjada dentro de la cmara de secado

72

74

7.2.2.1.3. Temperatura superficial de la gota y la velocidad de evaporacin del

contenido de humedad

76

7.2.2.1.4. Humedad y dimetro de la gota durante su tiempo de residencia en la

cmara de secado

77

iii

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

7.2.2.2. Anlisis de tres gotas de tamao Dvs, D95 y Dmax

79

VIII. CONCLUSIONES

85

IX. EXTENSIN O AMPLIACIN DE LA INVESTIGACIN

87

X. NOMENCLATURA

88

XI. REFERENCIAS BIBLIOGRFICAS

95

ANEXOS

97

ANEXO A. ECUACIONES COMPLEMENTARIAS

98

ANEXO B. CARTA PSICROMTRICA

103

ANEXO C. CONSTANTES, PARMETROS Y VARIABLES DEL SISTEMA

104

ANEXO D. PERFILES DE TEMPERATURA Y CONCENTRACIN DE AGUA DENTRO DE LA

GOTA

107

ANEXO E. PROGRAMA PARA EL DIMENSIONAMIENTO Y SIMULACIN DE LA CMARA DE

SECADO

iv

109

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

NDICE DE FIGURAS

Fig.

Descripcin

Pgina

Esquema del proceso de secado por aspersin

Etapas del secado por aspersin

Atomizador rotatorio

Tipos de contacto aire-gota

Curva de velocidad de secado

Principales cambios cualitativos en el secado de una gota asperjada

Recuperacin del producto en el secado por aspersin

10

Separador ciclnico

10

Representacin grfica de las pendientes empleadas en el mtodo RK de cuarto

orden

10

16

Discretizacin de un sistema para modelar por el mtodo de diferencias finitas y del

elemento finito

17

11

Diagrama de flujo bsico del secador por aspersin

21

12

Diagrama de flujo para el dimensionamiento de la cmara de secado

25

13

Diagrama esquemtico de las dimensiones de la cmara de secado

37

14

Diagrama de flujo para la simulacin de la trayectoria de la gota, transferencia de

calor y de masa

39

15

Discretizacin espacial de la gota

41

16

Esquema de las fuerzas que actan sobre la gota asperjada

48

17

Esquema de las zonas de influencia sobre el movimiento de la gota dentro de la

18

cmara de secado

55

Esquema de las entradas de flujo de aire

58

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

19

Dimensiones de la cmara de secado

59

20

Evolucin de los perfiles de temperatura dentro de la gota asperjada en el proceso de

secado (Consideracin: no existe etapa de sobrecalentamiento)

21

Evolucin de los perfiles de concentracin de agua dentro de la gota asperjada en el

proceso de secado (Consideracin: no existe etapa de sobrecalentamiento)

22

63

Velocidad relativa de la gota con respecto al aire (Consideracin: no existe etapa de

sobrecalentamiento)

24

63

Componentes de la velocidad del aire (Consideracin: no existe etapa de

sobrecalentamiento)

25

64

Distancia axial y radial recorrida por la gota durante su tiempo de residencia dentro

de la cmara de secado (Consideracin: no existe etapa de sobrecalentamiento)

26

65

Nmero adimensional Nusselt (Nu) durante el tiempo de residencia de la gota

asperjada dentro de la cmara de secado

(Consideracin: no existe etapa de

sobrecalentamiento)

28

65

Trayectoria de la gota durante su tiempo de residencia dentro de la cmara de

secado (Consideracin: no existe etapa de sobrecalentamiento)

27

62

Componentes de la velocidad de la gota asperjada (Consideracin: no existe etapa

de sobrecalentamiento)

23

61

66

Flujo de calor transferido del aire a la gota por conveccin durante su tiempo de

residencia en la cmara de secado (Consideracin: no existe etapa de

sobrecalentamiento)

29

Temperatura superficial de la gota y del aire durante el tiempo de residencia de la

gota en la cmara de secado (Consideracin: no existe etapa de sobrecalentamiento)

30

68

Velocidad de evaporacin de la humedad de la gota durante su tiempo de residencia

en la cmara de secado (Consideracin: no existe etapa de sobrecalentamiento)

vi

67

68

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

31

Contenido de humedad del aire y de la gota asperjada durante su tiempo de

residencia en la cmara de secado (Consideracin: no existe etapa de

sobrecalentamiento)

32

Dimetro de la gota asperjada durante su tiempo de residencia en la cmara de

secado (Consideracin: no existe etapa de sobrecalentamiento)

33

76

Velocidad de evaporacin de la humedad de la gota durante su tiempo de residencia

en la cmara de secado (Consideracin: existe etapa de sobrecalentamiento)

40

75

Temperatura superficial de la gota y del aire durante el tiempo de residencia de la

gota en la cmara de secado (Consideracin: existe etapa de sobrecalentamiento)

39

75

Trayectoria de la gota durante su tiempo de residencia dentro de la cmara de

secado (Consideracin: existe etapa de sobrecalentamiento)

38

74

Distancia axial y radial recorrida por la gota durante su tiempo de residencia dentro

de la cmara de secado (Consideracin: existe etapa de sobrecalentamiento)

37

73

Evolucin de los perfiles de concentracin de agua dentro de la gota asperjada en el

proceso de secado (Consideracin: existe etapa de sobrecalentamiento)

36

70

Evolucin de los perfiles de temperatura dentro de la gota asperjada en el proceso de

secado (Consideracin: existe etapa de sobrecalentamiento)

35

70

Densidad de la gota durante su tiempo de residencia en la cmara de secado

(Consideracin: no existe etapa de sobrecalentamiento)

34

69

76

Contenido de humedad del aire y de la gota asperjada durante su tiempo de

residencia en la cmara de secado (Consideracin: existe etapa de

sobrecalentamiento)

41

Densidad de la gota durante su tiempo de residencia en la cmara de secado

(Consideracin: existe etapa de sobrecalentamiento)

42

77

78

Dimetro de las gotas asperjadas analizadas durante su tiempo de residencia en la

vii

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

cmara de secado (Consideracin: existe etapa de sobrecalentamiento)

43

Trayectoria de las gotas analizadas durante su tiempo de residencia dentro de la

cmara de secado

44

80

81

Distancia axial y radial recorrida por las gotas analizadas durante su tiempo de

residencia dentro de la cmara de secado (Consideracin: existe etapa de

sobrecalentamiento)

45

81

Flujo de calor transferido del aire a las gotas analizadas por conveccin durante su

tiempo de residencia en la cmara de secado (Consideracin: existe etapa de

sobrecalentamiento)

46

Velocidad de evaporacin de la humedad de las gotas analizadas (Consideracin:

existe etapa de sobrecalentamiento)

47

83

Temperatura superficial de las gotas analizadas durante el tiempo de residencia de la

gota en la cmara de secado (Consideracin: existe etapa de sobrecalentamiento)

viii

82

Contenido de humedad de las gotas analizadas (Consideracin: existe etapa de

sobrecalentamiento)

48

82

83

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

NDICE DE CUADROS

Cuadro

Descripcin

Pgina

Intervalo de tamao de partculas obtenidas en secadores por aspersin

Seleccin del sistema de recoleccin de polvos

10

Mtodos de Runge - Kutta para la solucin de ecuaciones diferenciales

14

Frmula del mtodo RK de cuarto orden

15

Mtodos de diferencias finitas para ecuaciones diferenciales parciales parablicas y

con una sola dimensin espacial

18

Operadores de diferencia usados en el mtodo de Crank - Nicholson

18

Dimensiones recalculadas de la cmara de secado.

71

Resultados de la simulacin (con etapa de sobrecalentamiento), a diferentes

dimetros de cmara de secado.

78

Secado de tres gotas de diferente tamao

79

10

Eficiencia trmica de tres gotas de diferente tamao

84

ix

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

I. INTRODUCCIN GENERAL

Las operaciones de separacin tienen gran importancia econmica en los procesos puesto que representan entre el

10% y el 90% del costo total de produccin (Ulloa, 1998). El secado es una operacin usada dentro de la etapa de

tratamiento final del producto, ya que permite la conservacin del mismo y el mtodo escogido para llevar a cabo el

proceso depende del tipo de producto en cuestin, el nivel de calidad que se desea, el costo, etc.

Entre los mtodos de secado disponibles, el secado por aspersin tiene gran importancia en la industria

farmacutica, biotecnolgica y de alimentos, ya que es particularmente aplicado a materiales termolbiles (usando

temperaturas del gas de secado desde 90C), adems de que los productos presentan caractersticas especificadas

como tamao, densidad de partcula, humedad y temperatura, entre otras.

Las primeras referencias del secado por aspersin datan de los aos de 1860 (Alamilla, 2001), a continuacin se

revisa el desarrollo general de los estudios que se realizaron al respecto.

En los aos 40s y 60s se realizaron estudios orientados al anlisis y desarrollo de ecuaciones para describir el

tamao y forma de la gota asperjada y secada, el tiempo de viaje y el tiempo de secado (Alamilla, 2001), las cuales

se siguen aplicando en la actualidad; y es que si se comprende lo que ocurre en el proceso de secado, es posible

disear equipos que permitan obtener productos con mejores caractersticas.

En los aos 70s la tendencia fue establecer condiciones de operacin y de diseo de equipos sin que ste quede

totalmente explcito (Alamilla, 2001).

Hasta la fecha se siguen desarrollando modelos que permitan describir el proceso de secado (involucrando

transferencia de masa y calor, cambios de tamao de la gota, temperatura, etc.) auxilindose para ello de las

computadoras, de hecho existe en el mercado software para determinar los patrones de flujo y perfiles de

temperatura como lo es el cdigo de Dinmica de Fluidos Computacional (CFD, por sus siglas en ingls).

No se han comprendido completamente los fenmenos involucrados en el proceso de secado, ni se ha establecido

una secuencia de clculo definitiva que permita predecir las caractersticas del producto.

En el presente trabajo se propone una secuencia de clculo para el dimensionamiento de la cmara de secado y la

simulacin del proceso dentro de la misma, y con dicha secuencia se desarroll un programa en Matlab que permite

obtener grficos de la evolucin del secado.

1

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Las principales aportaciones del trabajo al anlisis del secado son la incorporacin de aspectos como el

sobrecalentamiento de la gota, la importancia de la velocidad relativa de la gota con respecto al aire en la

transferencia de masa y calor, y otras modificaciones que incrementan la precisin en las estimaciones obtenidas de

la simulacin del secado, con respecto a lo reportado por Shabde y Hoo (2006). Adems, se enlaza la secuencia de

clculo reportada por Patio (1995), Grajales (1996) y Mendoza et al. (2003), que permite el dimensionamiento de la

cmara de secado, con la simulacin, de tal forma que es posible determinar que tanto se alejan los resultados

obtenidos de las dimensiones ptimas.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

II. FUNDAMENTOS GENERALES DEL SECADO

2.1. Secado

El secado es la operacin unitaria en la cual el contenido de humedad del material es eliminado hasta alcanzar la

humedad de equilibrio mediante evaporacin como resultado de la aplicacin de calor bajo condiciones controladas

(Alamilla, 2001).

La conservacin de productos de tipo biolgico se debe a que la actividad acuosa se reduce a un nivel donde no se

presenta actividad microbiolgica y tanto el deterioro qumico como las reacciones bioqumicas se reducen al mnimo

(Alamilla, 2001). La reduccin de la actividad acuosa se logra a travs de la aplicacin de calor al producto.

En esta operacin se involucra transferencia de calor y masa produciendo transformaciones fsicas y qumicas. Estos

cambios pueden ser de tipo fsico como: encogimiento, inflado, cristalizacin; o bien pueden ocurrir reacciones

qumicas o bioqumicas deseables o indeseables con cambios de color, textura, olor y en otras propiedades del

producto slido (Alamilla, 2001; Alamilla et al., 2005).

Las ventajas que representa el secar un producto respecto al manejo del material original son (Barbosa y Vega,

2000):

Se aumenta el tiempo de vida til del producto.

Se facilita el manejo del producto.

Se reduce el espacio de almacenamiento del producto.

Se reducen los costos de almacenamiento y embarque.

Entre los equipos de secado ms comunmente utilizados se encuentran los secadores de tambor, secadores

rotatorios, secador de charolas, de tnel, de banda, de lecho fluidizado y de aspersin (Treyball, 2000), su seleccin

depende de las caractersticas del producto a secar y el costo del proceso (Barbosa y Vega, 2000; Alamilla, 2001).

2.2. Secado por aspersin

La operacin de secado por aspersin consiste en la transformacin de una alimentacin en estado lquido a un

producto slido y seco, al poner en contacto dicha alimentacin en forma de gotas finas con una corriente de aire

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

caliente (Fig. 1). El tiempo de contacto es muy corto y en consecuencia el dao debido al calor tambin es mnimo

(Masters, 1985).

Los secadores por aspersin son usados para el secado de productos agro-qumicos, biotecnolgicos (enzimas,

hormonas, obtencin de microencapsuldos, etc.), qumicos (cermicas, detergentes, pinturas, etc.), frmacos

(antibiticos y vitaminas) y alimentos (leche, suero, maltodextrinas, etc.) (Alamilla, 2001).

Fig. 1. Esquema del proceso de secado por aspersin. La flecha obscura simboliza la transferencia de materia (agua) de la gota a la

corriente de aire caliente, mientras que la flecha clara la transferencia de calor a la gota; al transcurrir un determinado tiempo (del

t1 al t2) se observa una reduccin del tamao de la gota debido a la prdida de agua.

2.2.1. Etapas del secado por aspersin

El secado por aspersin consiste en cuatro etapas (Fig. 2) (Masters, 1985):

A) Atomizacin.

B) Contacto aire-gota.

C) Evaporacin.

D) Recuperacin del producto seco.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Fig. 2. Etapas del secado por aspersin (Mendoza et al., 2003): A) Atomizacin, B) Contacto aire-gota, C) Evaporacin,

D) Recuperacin del producto seco.

2.2.2. Atomizacin

La atomizacin se logra al aplicar energa a la masa de lquido que va a ser procesado. Esta operacin debe producir

una nube de lquido con alta relacin superficie-masa y la dispersin del tamao de partcula debe mantenerse al

mnimo (Masters, 1985). La atomizacin es la operacin ms importante en el proceso de secado por aspersin.

El tipo de atomizador determina la energa requerida para formar la nube, el tamao y la distribucin de tamao de

las partculas atomizadas, su trayectoria y velocidad, siendo estos los factores de los que depende el tamao final de

la partcula seca (Filkov et al., 2006).

La trayectoria de viaje de la gota asperjada, principalmente la de gotas grandes merece una atencin especial, ya

que el tamao de la cmara deber disearse de tal forma que las gotas ms grandes de la nube asperjada deben

secarse antes de alcanzar la pared de la cmara de secado (Alamilla, 2001).

Los aspersores/atomizadores utilizados son (Masters, 1985):

Atomizadores rotatorios: originan una descarga de lquido a alta velocidad desde el eje de un disco rotatorio.

Boquillas a presin: descargan lquido bajo presin a travs de un orificio pequeo.

Boquillas neumticas: logran la aspersin por medio del uso de aire u otro gas a alta velocidad en contacto

con la alimentacin.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

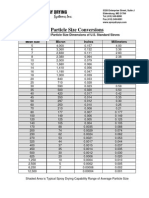

Los intervalos tpicos de tamao de partculas obtenidos en secadores por aspersin se muestran en el Cuadro 1.

Cuadro 1. Intervalo de tamao de partculas obtenidas en secadores por aspersin (Filkov et al., 2006).

Atomizador

Discos rotatorios

Boquillas de presin

Boquillas neumticas

Tamao de partcula (m)

1-600

10-800

5-300

2.2.2.1. Atomizadores rotatorios

En un atomizador rotatorio el lquido es alimentado en el centro del disco rotatorio, se mueve al borde del disco por

accin de la fuerza centrfuga y all es desintegrado en gotas (Fig. 3). El ngulo de atomizacin es aproximadamente

180 y forma una nube. Debido a su trayectoria horizontal estos atomizadores requieren cmaras con dimetros

grandes (Filkov et al., 2006).

Generalmente este tipo de atomizadores producen una nube de alta homogeneidad dentro de un corto intervalo de

tamao de partculas. La distribucin de gotas puede ser controlada cambiando la velocidad de rotacin, o bien, el

flujo de la alimentacin.

Fig. 3. Atomizador rotatorio (Bylund, 1995; Filkov et al., 2006; GEA Process Engineering, 2008).

A continuacin se mencionan las ventajas y desventajas del atomizador rotatorio (Filkov et al., 2006).

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Ventajas:

Puede manejar altas velocidades de alimentacin.

Recomendado para materiales abrasivos.

Despreciable tendencia a la obstruccin.

El control del tamao de la gota se realiza al cambiar la velocidad angular del atomizador.

Desventajas:

Alto consumo de energa en comparacin con las boquillas de presin.

Alto costo de capital en comparacin con las boquillas de presin.

Requiere cmaras de secado con dimetros grandes.

2.2.3. Contacto aire-gota

Existen tres formas bsicas de contacto aire-gota (Masters, 1985; Filkov et al., 2006):

Flujo paralelo. El asperjado y el aire caliente se introducen en la zona superior de la cmara y viajan en la

misma direccin a travs del secador (Fig. 4). El aire caliente contacta inicialmente a las gotas atomizadas.

Esto favorece a los materiales termolbiles, ya que stos son protegidos de las altas temperaturas por

enfriamiento evaporativo. El gas de secado se va enfriando al pasar a travs de la cmara y las partculas

secas se encuentran con aire ms fro a la salida del equipo. Cuando se utiliza un atomizador rotatorio se

presenta un perfil homogneo de temperaturas dentro de la cmara de secado.

Flujo a contracorriente. El aire de secado y el asperjado se mueven en direcciones opuestas en la cmara

de secado (Fig. 4). Debido a que las partculas secas se ponen en contacto con el gas ms caliente y el

tiempo de exposicin es mayor, el diseo se propone para productos no termolbiles. En estos casos, el

producto seco sale a una temperatura tan alta como la del gas de secado. Este arreglo se utiliza cuando se

quiere impartir ciertas cualidades al producto, como por ejemplo, una alta densidad a granel para el caso de

detergentes.

Flujo mixto. Una boquilla se coloca en el fondo de la cmara, dirigida hacia arriba, dentro de la corriente

descendente del gas, cuya entrada se encuentra en el techo de la cmara (Fig. 4). Este arreglo no se

recomienda para productos termolbiles ya que las partculas secas estn en contacto con el aire ms

caliente, sin embargo se recomienda para partculas gruesas en cmaras pequeas, ya que la longitud del

patrn de viaje de las partculas es grande. Se ha observado que estas partculas pueden presentar

movimiento dentro de la cmara tanto del tipo paralelo como en contracorriente.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Fig. 4. Tipos de contacto aire-gota (Adaptado de Barbosa y Vega, 2000).

2.2.4. Evaporacin

La velocidad de evaporacin se lleva a cabo en dos periodos (Masters, 1985; Treybal, 1996):

Perodo de velocidad constante. La difusin de humedad desde dentro de las gotas permite tener la

superficie saturada de lquido, el tamao de la gota va disminuyendo y en la superficie la temperatura

permanece constante. El aire de secado disminuye su temperatura a medida que gana humedad.

Perodo de velocidad decreciente. La velocidad de migracin de la humedad a la superficie no es suficiente

para mantenerla saturada, en este momento aparecen reas secas sobre la superficie, alcanzndose el

punto crtico de humedad en donde la gota ya no puede contraerse ms en volumen y su temperatura

empieza a ascender. En este punto el aire de secado llega a la temperatura crtica y a una humedad crtica,

su temperatura sigue disminuyendo hasta la fijada por el final del proceso aumentando su humedad.

La velocidad de secado y el tiempo requerido para el secado son dependientes de la temperatura del aire de secado,

el coeficiente de transferencia de calor y el dimetro de la gota a secar (Alamilla, 2001).

En la Fig. 5 se muestra la curva de velocidad de secado y en la Fig. 6 los principales cambios cualitativos en el

secado de una gota asperjada.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Fig. 5. Curva de velocidad de secado (Treybal, 1996).

Fig. 6. Principales cambios cualitativos en el secado de una gota asperjada (Grajales, 1996).

2.2.5. Recuperacin del producto

La separacin del producto se puede realizar primero en la base de la cmara de secado (denominada separacin

primaria), seguida de la recuperacin de finos (denominada separacin secundaria) (Fig. 7), que puede estar

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

constituido por ciclones, filtros bolsa, precipitadores electrostticos o filtros hmedos, en el Cuadro 2 se presentan

algunos criterios para la seleccin de estos separadores (Masters, 1985).

Fig. 7. Recuperacin del producto en el secador por aspersin (GEA Process Engineering, 2008): A) Separacin primaria,

B) Separacin secundaria.

Cuadro 2. Seleccin del sistema de recoleccin de polvos (Masters, 1985).

Requerimientos

Bajo costo, eficiente, fcil limpieza

Costo medio, muy eficiente

Grandes volmenes de aire

Recuperacin de productos finos

Sistema recomendado

Ciclones

Filtro bolsa

Precipitador electrosttico

Cicln + filtro hmedo

Los separadores ciclnicos son los ms empleados para la separacin y recoleccin de polvos (Fig. 8). En estos el

aire cargado de polvo entra en forma tangencial a una cmara cilndrico-cnica girando rpidamente y sale por la

parte central superior. El producto seco, debido a su inercia, tiende a moverse hacia la pared exterior del separador

donde contina hasta caer en un receptor (Masters, 1985).

Fig. 8. Separador ciclnico (Filkov et al., 2006).

10

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

III. ESTADO DEL ARTE

3.1. Dimensionamiento de la cmara de secado

Patio (1995), Grajales (1996) y Mendoza et al. (2003), reportan una secuencia de clculo para el dimensionamiento

de la cmara de un secador por aspersin que proviene de balances macroscpicos de materia y energa sobre el

sistema analizado (cmara de secado) y bajo las condiciones de trabajo dadas. El tipo de aspersor usado por los

autores es: atomizador rotatorio, boquilla neumtica y boquilla de presin respectivamente.

Los criterios usados por dichos autores para el dimensionamiento, ya que estos determinan o no el secado exitoso

de un fluido, son:

La humedad relativa del aire a la salida de la cmara debe ser menor o igual que la humedad relativa del

aire en equilibrio con la humedad deseada del producto, de tal forma que no humedezca al producto.

El tiempo de secado de la gota asperjada, desde una humedad inicial hasta otra final, debe ser menor o

igual al tiempo de viaje de la gota a la pared del secador y as evitar que se adhiera a sta.

El calor suministrado a la gota asperjada durante el tiempo de viaje de la misma a la pared del equipo debe

ser mayor o igual al calor necesario para el secado.

A pesar de que dicha secuencia de clculo ha sido usada y validada experimentalmente, no se ha determinado

cuanto se alejan las dimensiones de la cmara resultantes de las dimensiones ptimas, las cuales pueden obtenerse

a partir de la simulacin del proceso de secado de las gotas asperjadas.

3.2. Simulacin del proceso de secado dentro de la cmara de un secador por aspersin

En la simulacin del proceso de secado intervienen varios factores a considerar:

1.

Entrada del aire de secado (la cual determina el patrn de flujo del mismo). El aire puede entrar de forma

tangencial a travs de ranuras localizadas en la periferia de la cmara de secado (Gauvin y Katta, 1976;

Shabde y Hoo, 2006), o bien, de forma concntrica a la entrada de la alimentacin, localizada en la parte

superior de la cmara (Gluckert, 1962; Masters, 1985; Truong et al., 2005).

2.

Patrn de flujo del aire dentro de la cmara. La falta de informacin sobre los patrones de flujo de aire ha sido

uno de los principales problemas en el diseo de secadores por aspersin; ste puede ser descrito con

ecuaciones empricas que dependen de la geometra de la cmara (Gauvin y Katta, 1976; Shabde y Hoo,

11

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

2006), o bien, de la solucin de las ecuaciones Navier - Stokes, para lo cual se requieren tcnicas

computacionales sofisticadas de dinmica de fluidos (CDF) (Kieviet, 1997; Huang et al., 2006).

3.

Tipo de aspersor usado. El tipo de atomizador, as como los parmetros de operacin establecidos (por ejemplo

el flujo de alimentacin), determinan el tamao de las gotas asperjadas. Las ecuaciones usadas para el clculo

del dimetro de las gotas son de naturaleza emprica (Masters, 1985).

4.

Trayectoria de la partcula. sta se obtiene a partir de una sumatoria de fuerzas sobre la misma, y depende de

si la partcula se encuentra o no en un flujo de aire en espiral (campo centrfugo). Gauvin y Katta (1976)

proponen tres ecuaciones para calcular las componentes radial, axial y tangencial de la velocidad de la gota

analizada cuando se encuentra en un campo centrfugo, con dichas ecuaciones es posible determinar su

posicin a cada instante, y por lo tanto su trayectoria; Patio (1995) y Truong et al. (2005) presentan el caso en

que la gota no se encuentra en un campo centrfugo.

5.

Temperatura dentro de la gota. Truong et al. (2005) consideran que la temperatura dentro de la gota es

uniforme, mientras que Farid (2003) y Shabde y Hoo (2006) consideran que existe un gradiente de temperatura

descrito por una ecuacin diferencial parcial parablica.

6.

Disminucin del dimetro de la gota. Gluckert (1962) considera que el dimetro de la gota no cambia a lo largo

de todo el proceso de secado. Gauvin y Katta (1976) y Truong et al. (2005) calculan el dimetro en cada

instante en funcin del dimetro y densidad inicial de la partcula, as como de su densidad en ese momento.

Farid (2003) y Shabde y Hoo (2006) obtienen una ecuacin diferencial ordinaria para la disminucin del

dimetro.

Para iniciar el clculo de la simulacin del proceso de secado se requiere conocer las propiedades de la alimentacin

y del producto seco, las caractersticas del atomizador, los parmetros de operacin, etc., adems es necesario

proponer las dimensiones de la cmara, para ello se hace uso de la secuencia de clculo para el dimensionamiento

de la cmara de secado reportada por Patio (1995), Grajales (1996) y Mendoza et al. (2003).

Las caractersticas del sistema (cmara del secador por aspersin) en el presente trabajo son las siguientes:

El atomizador es de tipo rotatorio.

Tanto la alimentacin con el aire de secado entran por la parte superior de la cmara y viajan en la misma

direccin (flujo paralelo), esto es para favorecer el secado de materiales termolbiles como es el caso de

muchos fluido biolgicos.

El aire entra en forma tangencial, de tal forma que describe una trayectoria en espiral, ya que es

comnmente usada en la industria, adems, existen ecuaciones empricas que predicen las componentes

radial, axial y tangencial de la velocidad del aire (Gauvin y Katta, 1976).

12

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Tomando en cuenta lo anterior, en el presente trabajo se considera que los modelos matemticos reportados por

Gauvin y Katta (1976) (lo que refiere a la trayectoria de la partcula y la velocidad del aire) son los que mejor

describen al sistema a analizar.

Existen dos zonas de influencia sobre el movimiento de la gota (Gavin y Katta, 1976):

Zona de influencia del atomizador, donde la gota, que sale a altas velocidades del atomizador, desacelera

hasta que la velocidad relativa entre la gota y el aire es cero.

Zona de influencia del aire de secado, es aquella donde el movimiento de la gota no se ve afectado por el

atomizador y es gobernado por el aire que gira en espiral (la velocidad relativa es cero).

Shabde y Hoo (2006) retoman lo reportado por Gauvin y Katta (1976), empleando como atomizador la boquilla a

presin, e incorporan el balance de poblaciones, la disminucin del dimetro de la gota como una ecuacin

diferencial ordinaria y las variaciones espaciales (gradientes) de temperatura y concentracin dentro de la gota, pero

consideran que una vez que la superficie de la gota alcanza la temperatura de blbo hmedo sta se mantiene

constante durante todo el proceso de secado, en otras palabras, la gota no sufre sobrecalentamiento.

Por otro lado Shabde y Hoo (2006) consideran que la zona de influencia del atomizador es despreciable, es decir, la

velocidad relativa de la gota con respecto al aire es cero; sin embargo, ya que la gota sale a altas velocidades del

atomizador rotatorio, en el presente trabajo no se desprecia esta zona, pues se considera que la transferencia de

masa y calor se ver favorecida de manera importante por la disminucin de la capa de aire que rodea la gota por

efecto de la alta velocidad relativa que se espera.

El presente trabajo tiene como finalidad complementar lo reportado por Shabde y Hoo (2006) (excluyendo el balance

de poblaciones), haciendo las modificaciones pertinentes, as como proponiendo ecuaciones, que desde el punto de

vista del autor de esta tesis, mejoran la descripcin del proceso de secado a nivel microscpico y permiten un mayor

entendimiento del mismo, sin que sea necesario el uso de tcnicas y programas sofisticados de dinmica de fluidos

para su simulacin.

Si bien es cierto que la secuencia de clculo para el dimensionamiento de la cmara permite obtener resultados de

una forma rpida y sencilla, ya que las ecuaciones empleadas son algebraicas, la simulacin de proceso de secado

(que involucra mayor complejidad en el clculo, as como costo computacional para la solucin de la ecuaciones

diferenciales ordinarias y parciales) permite obtener mayor informacin acerca de las caractersticas del producto

seco (por ejemplo su temperatura de salida, densidad, etc.), adems es posible determinar las dimensiones ptimas

de la cmara de secado, o bien, los parmetros de operacin necesarios para la obtencin de dicho producto.

13

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

3.3. Mtodos numricos

3.3.1. Ecuaciones algebraicas

Una secuencia de clculo adecuada permite la solucin de las ecuaciones algebraicas planteadas en el presente

trabajo, ya que stas son de una incgnita.

3.3.2. Ecuaciones diferenciales ordinarias (EDO)

En el Cuadro 3 se muestran los mtodos de Runge - Kutta (RK) para la solucin de ecuaciones diferenciales

ordinarias (EDO).

Cuadro 3. Mtodos de Runge - Kutta para la solucin de ecuaciones diferenciales (Chapra y Canale, 2003).

Mtodo

De Euler

(RK de primer orden)

14

Caractersticas

Se predice un valor de la variable dependiente usando la pendiente (igual a la

primera derivada en el valor original de la variable independiente) para

extrapolar linealmente sobre el tamao de paso.

El motivo fundamental de error es suponer que la derivada al inicio del

intervalo es la misma durante todo el intervalo.

Se puede reducir el error disminuyendo el tamao de paso, pero aumenta el

nmero de clculos a realizar.

Es ineficiente pero simple.

Escasa dificultad de programacin.

De Heun

(RK de segundo orden)

Mejora la estimacin de la pendiente al determinar dos derivadas en el

intervalo (en el punto inicial y en el final), las cuales se promedian.

Moderada dificultad de programacin.

Del punto medio

(RK de segundo orden)

Usa el mtodo de Euler para predecir un valor de la variable dependiente en

el punto medio del intervalo, con ste valor predicho se calcula una pendiente

en el punto medio que se supone representa una aproximacin vlida de la

pendiente promedio en todo el intervalo.

Es mejor que el mtodo de Euler debido a que utiliza una estimacin de la

pendiente en el punto medio del intervalo.

Moderada dificultad de programacin.

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Cuadro 3. (Continuacin).

Mtodo

RK de cuarto orden

Caractersticas

Se usan mltiples estimaciones de la pendiente y se hace un promedio

ponderado de stas para obtener una mejor pendiente promedio en el

intervalo.

Es popular y confiable para muchos problemas de ingeniera.

Usado si el intervalo de integracin del problema es lo suficientemente

grande como para necesitar un gran nmero de pasos.

Moderada dificultad de programacin.

RK de quinto orden de Usada cuando se requieren resultados exactos.

Butcher

En general la ganancia en exactitud con mtodos mayores al cuarto orden se

ve afectada por mayor trabajo computacional y mayor complejidad.

En el presente trabajo la solucin de las EDOs se realizar por el mtodo RK de cuarto orden ya que es ms exacto

que los de menor orden, mientras que el trabajo computacional y la complejidad es menor que el RK de quinto orden

de Butcher.

En el Cuadro 4 se muestra la frmula del mtodo RK de cuarto orden, y en la Fig. 9 la representacin grfica de las

pendientes estimadas en el mtodo.

Cuadro 4. Frmula del mtodo RK de cuarto orden (Chapara y Canale, 2003).

Ecuacin

diferencial ordinaria

(EDO)

du

= f ( y, u )

dy

Frmula de RK de cuarto orden

u i +1 = u i +

1

( k1 + 2 k 2 + 2 k 3 + k 4 ) h

6

Pendientes (k) de la frmula de RK de

cuarto orden

k1 = f ( y i , u i )

k 2 = f ( yi +

1

1

h, u i + k1 h)

2

2

k 3 = f ( yi +

1

1

h, u i + k 2 h )

2

2

k 4 = f ( y i + h, u i + k 3 h )

h es el tamao de paso.

15

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Fig. 9. Representacin grfica de las pendientes empleadas en el mtodo RK de cuarto orden (Chapra y Canale, 2003).

3.3.3. Ecuaciones diferenciales parciales (EDP)

Las ecuaciones que rigen la difusin de partculas en movimiento o la conduccin de calor, son ecuaciones

diferenciales parciales (EDP) de tipo parablico, que representan procesos de difusin dependientes del tiempo

(Nakamura, 1992). Dos de los mtodos aplicabes para la solucin de dichas EDPs son diferencias finitas y elemento

finito.

Los mtodos de diferencias finitas y elemento finito generan soluciones de las EDPs mediante los siguientes tres

pasos principales (Potter y Wiggert, 2002):

1. Discretizar el dominio. El dominio espacial y temporal continuo del problema debe ser sustituido por uno

discreto compuesto de puntos o nodos en una malla o retcula y niveles de tiempo. La discretizacin ideal

utiliza el menor nmero de nodos en la malla y niveles de tiempo para obtener soluciones con la precisin

deseada.

2. Discretizar las ecuaciones diferenciales parciales. Las EDPs que rigen el problema deben ser

reemplazadas por un conjunto de ecuaciones algebraicas con los nodos y los niveles de tiempo como su

dominio. En situaciones ideales, las ecuaciones algebraicas conocidas como ecuaciones de diferencia finita

o ecuaciones de elemento finito (dependiendo del mtodo usado para construirlas) debern describir el

mismo mbito fsico que el descrito por las EDPs regentes.

3. Especificar el algoritmo. El procedimiento mediante el cual se obtienen soluciones en cada nodo se deriva

de las ecuaciones de diferencia finita o elemento finito cuando se pasa de un nivel de tiempo al siguiente

debe ser descrito en detalle. Idealmente, el algoritmo deber garantizar no solo soluciones precisas, sino

tambin el uso eficiente de la computadora.

16

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

En los mtodos por diferencias finitas para resolver EDPs, el dominio de la solucin se divide en una malla con

puntos discretos o nodos (Fig. 10 B). Entonces se aplica la EDP en cada nodo, donde las derivadas parciales se

reemplazan por diferencias finitas. Aunque tal aproximacin es fcil de entender, tiene varias desventajas, en

particular, es difcil de aplicar a sistemas con una geometra irregular, con condiciones de frontera no usuales o de

composicin heterognea (Chapra y Canale, 2003).

A diferencia de las tcnicas por diferencias finitas, la tcnica del elemento finito divide el dominio de la solucin en

regiones con formas sencillas o elementos (Fig. 10 C). Se puede desarrollar una solucin aproximada de la EDP

para cada uno de estos elementos. La solucin total se genera uniendo, o ensamblando, las soluciones

individuales, teniendo cuidado de asegurar la continuidad de las fronteras entre los elementos (Chapra y Canale,

2003).

Fig. 10. Discretizacin de un sistema para modelar por el mtodo de diferencias finitas y del elemento finito. A) Empaque con geometra

irregular y composicin no homognea. B) Discretizacin del sistema en una malla para modelar por el mtodo de diferencias

finitas. C) Discretizacin del sistema por elementos finitos para modelar por el mtodo del elemento finito (Chapra y Canale,

2003).

Como se ver en la seccin 6.2 del presente trabajo, las EDPs a resolver son del tipo parablico y con una sola

dimensin espacial, adems la geometra del sistema (esfera) es regular y homognea por lo que el mtodo del

elemeto finito no presenta grandes ventajas frente a las diferencias finitas, el cual es ms sencillo, por tal motivo se

eligi este ltimo para la solucin de las ecuaciones diferenciales parciales planteadas.

Con el mtodo de diferencias finitas, las EDPs se discretizan al reemplazar las derivadas con operadores de

diferencia, en el Cuadro 5 se resumen las ventajas y desventajas de los mtodos para una dimensin espacial.

17

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Cuadro 5. Mtodos de diferencias finitas para ecuaciones diferenciales parciales parablicas y con una sola

dimensin espacial (Nakamura, 1992).

Mtodo

Euler hacia adelante (explcito)

Ventajas

Sencillez.

Euler hacia atrs (implcito)

Incondicionalmente estable.

Crank - Nicholson

Incondicionalmente estable; ms

preciso que el de Euler hacia atrs.

Desventajas

t debe ser menor que cierto lmite de

estabilidad.

Necesita el esquema de solucin

tridiagonal.

Necesita el esquema de solucin

tridiagonal.

Como lo indica el Cuadro 5, el mtodo de Crank - Nicholson es estable y ms preciso que los dems, por tal motivo

se utilizar para la solucin de la EDPs. Los operadores de diferencia usados para Crank - Nicholson se muestran

en el Cuadro 6.

Cuadro 6. Operadores de diferencia usados en el mtodo de Crank - Nicholson (Chapra y Canale, 2003).

Descripcin

Primera derivada

u

y

Segunda derivada

u

y 2

2

18

Operador de diferencia

Adelantada:

u j +1 u j

y

+1

+1

+1

u j +1 2 u j + u j 1

1 u j +1 2 u j + u j 1

2

y 2

y 2

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

IV. JUSTIFICACIN

Al realizar estudios sobre los mecanismos microscpicos del secado y los fenmenos de transporte a nivel de gota,

se estar en la posibilidad tanto de comprender mejor el proceso de secado como de proponer modelos matemticos

que mejor lo describan, de tal forma que sea posible predecir las caractersticas del producto seco.

Adicionalmente, la simulacin del proceso de secado permite reducir la experimentacin, y el gasto de recursos

materiales que esto conlleva, para encontrar los parmetros de operacin que permiten hacer un mejor uso del

equipo existente, o bien, obtener las dimensiones ptimas de un secador por aspersin para secar un fluido

especfico bajo condiciones dadas.

El presente trabajo se enfoca en la cmara de secado, tanto en su dimensionamiento como en la simulacin del

proceso de secado dentro de la misma, para ello se retoma el trabajo realizado por Shabde y Hoo (2006),

incorporando aspectos como el sobrecalentamiento de la gota, la importancia de la velocidad relativa de la gota con

respecto al aire, la cual es diferente de cero, en la transferencia de masa y calor, y otras modificaciones que

incrementan la precisin en las estimaciones obtenidas de la simulacin del secado.

19

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

V. OBJETIVOS

5.1. Objetivo General

Dimensionar un secador por aspersin de nivel piloto y simular los fenmenos de transporte y trayectoria de

las gotas durante el proceso de secado, para facilitar el diseo de nuevos equipos o la operacin de equipos

existentes.

5.2. Objetivos Especficos

Establecer una secuencia de clculo que permita el pre-dimensionamiento de la cmara de secado y

determinar que tanto se alejan los resultados obtenidos de las dimensiones ptimas.

Establecer una secuencia de clculo que enlace las dimensiones de la cmara de secado con la simulacin

de los fenmenos de transporte y trayectoria de las gotas asperjadas dentro de la misma, as como establecer

las dimensiones ptimas de la cmara para el secado de un producto con determinadas especificaciones.

20

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

VI. SIMULACIN DEL PROCESO DE SECADO

En la Fig. 11 se muestra el diagrama de flujo bsico del secador por aspersin, donde, para este trabajo, el

atomizador es de tipo rotatorio, el aire de secado entra en la parte superior de la cmara de secado (en flujo paralelo

con la alimentacin, por lo tanto se presenta un perfil homogneo de temperatura dentro de la cmara) y en forma

tangencial, de tal forma que describe una trayectoria en espiral.

Fig. 11. Diagrama de flujo bsico del secador por aspersin (Bylund, 1995).

Para las secuencias de clculo presentadas en los apartados 6.1 y 6.2 de esta tesis, es necesario introducir como

datos las siguientes constantes, parmetros y variables referentes al fluido en particular que se desee secar y las

condiciones en que se trabajar, a fin de iniciar el clculo y obtener las dimensiones de la cmara y la simulacin

dentro de la misma para el sistema planteado.

Constantes del sistema

AA

Constante de Antoine.

BA

Constante de Antoine.

CA

Constante de Antoine.

21

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Cpa

Capacidad calrica del aire seco (J kgas-1 K-1).

Cpw

Capacidad calrica del agua (J kgagua-1 K-1).

Cv

Capacidad calrica del vapor de agua (J kgagua-1 K-1).

Constante de gravedad (m s-2).

MA

Peso molecular del agua (kgagua mol-1).

MB

Peso molecular del aire (kgas mol-1).

Pt

Presin de trabajo en la Cd. de Mxico (Pa).

T0

Temperatura de referencia (K).

Calor latente de vaporizacin a la temperatura de referencia (J kgagua-1).

Densidad del agua (kgagua m-3).

Coeficiente de difusin del agua en el slido (m2 s-1).

Caractersticas del atomizador

Dr

Dimetro del atomizador (m).

hp

Altura de la paleta del atomizador (m). .

np

Nmero de paletas del atomizador.

Velocidad angular del atomizador (rev s-1).

Variables de entrada (Aire)

Ta1

Temperatura de bulbo seco del aire a la entrada de la cmara de secado (K).

Tbh

Temperatura de bulbo hmedo (K).

Y1

Humedad del aire, en base seca, a la entrada de la cmara de secado (kgagua kgas-1).

bh

Calor latente de vaporizacin a la temperatura de bulbo hmedo (J kgagua-1).

Viscosidad del aire (N s m-2).

Variables de entrada (Alimentacin)

Calim

Concentracin de la alimentacin (kgss msh-3).

Cpss

Capacidad calrica del slido seco (J kgss-1 K-1).

Flujo de alimentacin (kgsh s-1).

ks

Conductividad trmica de la alimentacin (W m-1 K-1).

Ts1

Temperatura del slido a la entrada de la cmara de secado (K).

22

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Viscosidad de la alimentacin (N s m-2).

Densidad de la alimentacin (kgsh m-3).

ss

Densidad de los slidos secos (kgss m-3).

kd1

Variables de salida (Aire)

-

Conductividad trmica de la pelcula de aire que rodea la gota evaluada a una temperatura

promedio entre la Ta2 y la superficie de la gota (W m-1 K-1).

Ta2

Temperatura del aire a la salida de la cmara de secado (K).

Variables de salida (Producto)

Ts2

Temperatura del slido a la salida de la cmara de secado (K).

X2

Humedad del producto, en base seca, a la salida de la cmara de secado (kgagua kgss-1).

Condiciones al tiempo cero (Aire). nicamente para la simulacin del proceso de secado

Yx (0) = Y1

Humedad del aire al tiempo cero (kgagua kgas-1).

Ta (0) =Ta1

Temperatura del aire al tiempo cero (K).

Ex (0) = 0

Velocidad de evaporacin (kgagua s-1).

dqconveccion/dt (0) = 0 -

Flujo de calor transferido a la gota por conveccin al tiempo cero (W).

Condiciones al tiempo cero (Partcula). nicamente para la simulacin del proceso de secado

x (0) = hp

Distancia axial recorrida por la gota analizada al tiempo cero, medida desde la parte

superior de la cmara de secado (m).

r (0) = Dr / 2

Distancia radial recorrida por la gota analizada al tiempo cero, medida desde el centro de

la cmara de secado (m).

Xx (0) = X1

Humedad de la gota al tiempo cero (kgagua kgss-1).

Dd (0) = D95

Dimetro de la gota al tiempo cero (m).

d (0) = s

Densidad de la gota al tiempo cero (kgsh m-3).

Vt (0) = Vt0

Velocidad tangencial de la gota al tiempo cero (m s-1).

Vr (0) = Vr0

Velocidad radial de la gota al tiempo cero (m s-1).

Vv (0) = Vv0

Velocidad axial de la gota al tiempo cero (m s-1).

23

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Nota: El subfijo as se refiere a aire seco, sh a slido hmedo y ss a slido seco.

6.1. Dimensionamiento de la cmara de secado

La secuencia de clculo que se presenta a continuacin para el dimensionamiento de la cmara de secado se basa

en los siguientes criterios (Patio, 1995; Grajales, 1996; Mendoza et al., 2003):

La humedad relativa del aire a la salida de la cmara debe ser menor o igual que la humedad relativa del

aire en equilibrio con la humedad deseada del producto, de tal forma que no humedezca al producto.

El tiempo de secado de la gota asperjada, desde una humedad inicial hasta otra final, debe ser menor o

igual al tiempo de viaje de la gota a la pared del secador y as evitar que se adhiera a sta.

El calor suministrado a la gota asperjada durante el tiempo de viaje de la misma a la pared del equipo debe

ser mayor o igual al calor necesario para el secado.

En la Fig. 12 se muestra el diagrama de flujo general para llevar a cabo el dimensionamiento de la cmara de

secado.

24

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Propuesta de variables de

operacin

Variables y

parmetros de

operacin de la

alimentacin

Variables y

parmetros de

operacin del sistema

aire-agua

Se proponen

nuevas

condiciones

Balances del sistema

1. Balance de materia

Balance de Humedad

2. Balance de calor

Clculo de %HR del aire a

la salida de la cmara de

secado

Considerando

%HR % humedad de

equilibrio del producto

Las condiciones

propuestas no

cumplen con la

condicin necesaria

para un secado.

NO

SI

Determinacin del dimetro

Sauter de las gotas

asperjadas

Determinacin del tiempo

de secado de las gotas

asperjadas (tT)

Clculo del tiempo de viaje

(tv expresado en funcin del

volumen de la cmara)

Considerando

NO

tT tv

SI

Considerando

NO

Qtransf Qnec

SI

Dimensionamiento total de

la cmara

Fig. 12. Diagrama de flujo para el dimensionamiento de la cmara de secado (Patio, 1995; Grajales, 1996; Mendoza et al., 2003).

25

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

6.1.1. Humedad relativa del aire a la salida de la cmara de secado

Para clculo del porcentaje de humedad relativa del aire (%HR) a la salida de la cmara de secado, es necesario

primero determinar el valor numrico de la humedad absoluta del aire a la salida (Y2), y para ello se realizan los

balances de materia y de calor.

El balance de materia sobre la cmara de secado queda como:

Fm ( X 1 X 2 ) = Gm (Y2 Y1 )

... Ec. 1

El balance de calor sobre la cmara de secado es:

Fm (hs1 hs 2 ) = Gm ( H a 2 H a1 )

... Ec. 2

La entalpa de los slidos a la entrada de la cmara de secado (hs1) se calcula como sigue (Masters, 1985):

hs1 = C pss (Ts1 T0 ) + X 1 C pw (Ts1 T0 )

... Ec. 3

La entalpa de los slidos a la salida de la cmara de secado (hs2) se calcula como sigue (Masters, 1985):

hs 2 = C pss (Ts 2 T0 ) + X 2 C pw (Ts 2 T0 )

... Ec. 4

La entalpa del aire a la entrada de la cmara de secado (Ha1) se calcula como sigue (Masters, 1985):

H a1 = (C pa + C v Y1 ) (Ta1 T0 ) + 0 Y1

... Ec. 5

La entalpa del aire a la salida de la cmara de secado (Ha2) se calcula como sigue (Masters, 1985):

H a 2 = (C pa + Cv Y2 ) (Ta 2 T0 ) + 0 Y2

Al sustituir la Ec. 6 en la Ec. 2 e igualarla con la Ec. 1 y despejar Y2 se obtiene:

26

... Ec. 6

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Y2 =

[H

a1

C pa (Ta 2 T0 ) ( X 1 X 2 ) + Y1 (hs 2 hs1 )

hs 2 hs1 + [C v (Ta 2 T0 ) + 0 ] ( X 1 X 2 )

... Ec. 7

La presin parcial del agua (PA) se calcula como sigue (Treybal, 2000):

PA =

Y2 Pt M B

M A + Y2 M B

... Ec. 8

El porciento de humedad relativa (%HR) se define como (Treybal, 2000):

% HR =

PA

100

P0

... Ec. 9

Vase en el ANEXO A.5 la ecuacin para determinar la presin de vapor del agua a la temperatura del aire a la

salida de la cmara de secado (P0).

6.1.2. Dimetro Sauter

El dimetro Sauter se define como el dimetro de una gota que tiene la misma relacin superficie-volumen que la de

todas las gotas formadas por la aspersin o muestra de partculas (Masters, 1985).

Existen diversas correlaciones que permiten predecir las caractersticas de la nube asperjada por atomizadores

rotatorios que dependen de la velocidad perifrica del disco, flujo de la alimentacin, densidad, dimetro del

atomizador, etc.

La siguiente ecuacin se utiliza para determinar el dimetro Sauter de las gotas asperjadas (Dvs) con atomizadores

rotatorios de dimetro pequeo (de 5 a 15 cm) y velocidades perifricas altas, para secadores de laboratorio de

dimetro pequeo (Masters, 1985):

Dvs = 5240 M p

0.171

( Dr N ) 0.537 s

0.017

Ec. 10

27

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Los valores determinados con la ecuacin anterior muestran concordancia con los valores medidos cuando el

tamao de la gota no excede los 60 m (Masters, 1985).

El flux msico de la alimentacin por cada paleta del atomizador (Mp) (Fig. 3) de la Ec. 10 se calcula como sigue:

Mp =

F

hp n p

Ec. 11

El dimensionamiento de la cmara se realiz en funcin del dimetro de la gota D95, es decir, el dimetro dentro del

cual se encuentra el 95% de la nube asperjada, de tal forma que si se garantiza que una gota de este tamao se

seca antes de llegar a la pared de la cmara entonces el 95% de la nube tambin lo har. D95 se define como sigue

(Masters, 1985):

D95 = 1.4 Dvs

Ec. 12

6.1.3. Dimetro, humedad y temperatura de la gota en el punto crtico

La ecuacin propuesta por Masters (1985) para determinar el dimetro de la gota en el punto crtico, puede

deducirse a partir de un balance de materia de los slidos secos en la gota.

Suponiendo que no hay colisiones entre las gotas, por lo tanto no hay ruptura ni coalescencia de las mismas, la

masa de los slidos secos de la gota se mantiene constante desde la entrada a la salida de la cmara de secado, de

tal forma que:

Vd 1 s Vd 2 ss

=

1 + X1

1+ X 2

Ec. 13

Como se mencion en el apartado 2.2.4, el punto que divide el perodo de velocidad constante y el de velocidad

decreciente es el punto crtico, y una vez que se alcanza ste, el dimetro de la gota se supone que permanece

constante, y se denomina dimetro crtico (Dc), hasta la salida de la cmara de secado, de tal forma que la Ec. 13 se

puede escribir como:

28

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

D

D

4

4

95 s

c ss

3

8

8

= 3

1+ X1

1+ X 2

Ec. 14

Despejando Dc se obtiene:

1

1+ X 2 3

Dc = D95 s

ss 1 + X 1

Ec. 15

La disminucin del dimetro de la gota se debe a la prdida de la humedad, de tal forma que la humedad removida

de la gota cuando se alcanza el punto crtico (ar) puede escribirse como (Masters, 1985):

ar =

D95 Dc w

3

... Ec. 16

La humedad remanente (ap) se calcula como sigue (Masters, 1985):

ap =

D95 3

6

X 1h s a r

... Ec. 17

Vase en el ANEXO A.1 la ecuacin para determinar la humedad de la gota en base hmeda (Xxh) a un tiempo t

dado.

La humedad absoluta de la gota cuando se alcanza el punto crtico (Xc) est dado por (Masters, 1985):

Xc =

ap

D95 3

6 C a lim

Ec. 18

La temperatura superficial de una gota que contiene slidos insolubles o soluciones no electrolticas en el perodo de

velocidad constante puede ser considerada como la temperatura de bulbo hmedo del aire de secado (Tbh), de forma

tal que en el punto crtico la temperatura de la gota (Tsc) est dada por:

Tsc = Tbh

Ec. 19

29

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

6.1.4. Humedad y temperatura del aire en el punto crtico

La humedad absoluta del aire cuando se alcanza el punto crtico (Yc) se obtiene del balance de materia (humedad)

sobre la cmara de secado desde la entrada hasta el punto crtico, escribindose:

Yc = Y1 +

Fm ( X 1 X c )

Gm

Ec. 20

La entalpa de los slidos cuando se alcanza el punto crtico (hsc) se calcula como sigue (Masters, 1985):

hsc = C pss (Tsc T0 ) + X c C pw (Tsc T0 )

Ec. 21

La entalpa del aire cuando se alcanza el punto crtico (Hac) se calcula como sigue (Masters, 1985):

H ac = (C pa + Cv Yc ) (Tac T0 ) + 0 Yc

Ec. 22

Al despejar la temperatura del aire en el punto crtico (Tac) de la Ec. 22, se obtiene:

Tac =

H ac 0 Yc

(C pa + Cv Yc ) + T0

Ec. 23

Donde Hac se obtiene del balance de energa sobre la cmara de secado desde la entrada hasta el punto crtico,

escribindose:

H ac =

Fm (hs1 hsc )

+ H a1

Gm

Ec. 24

6.1.5. Tiempo de secado

Como se mencion anteriormente existen dos periodos de secado: el de velocidad constante y el de velocidad

decreciente, por tanto, el tiempo total de secado se define como:

tT = t c + t d

30

Ec. 25

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

A continuacin se presenta el caso en que las gotas a secar contienen slidos insolubles, lo que ocurre normalmente

en los fluidos biolgicos.

El tiempo de secado en el perodo de velocidad constante puede deducirse a partir de un balance de calor sobre la

gota asperjada suponiendo un equilibrio dinmico, donde la velocidad de transferencia de calor es igual a la

velocidad de transferencia de masa multiplicada por el calor latente de vaporizacin, de tal forma que:

hc A Tml1 = bh

dmd

dt

Ec. 26

Suponiendo que la gota asperjada es esfrica y que no cambia de forma a medida que es secada, entonces el rea

de transferencia de calor (A), se define como:

A = Dd

Ec. 27

La masa de la gota se obtiene de multiplicar su volumen por su densidad, quedando:

Dd 3

md =

Ec. 28

Al sustituir las Ec. 27 y 28 en la Ec. 26 y reordenando se obtiene:

bh w

6

( )= h

d Dd

Dd Tml1 dt

2

Ec. 29

Derivando y reordenando queda:

dt =

bh w

2 hc Tml1

dDd

Ec. 30

Al integrar la Ec. 30 de t = 0 a t = tc y de Dd = D95 a Dd = Dc, se obtiene:

31

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

tc =

bh w

2 Tml1

Dc

dDd

hc

D95

Ec. 31

El coeficiente de transferencia de calor (hc) puede despejarse del nmero de Nusselt, quedando:

hc =

Nu k d

Dd

Ec. 32

Vase en el ANEXO A.10 la ecuacin para determinar la conductividad trmica de la pelcula de aire que rodea la

gota (kd), evaluada a una temperatura promedio entre la temperatura del aire (Ta) y la temperatura superficial de la

gota (TdR) a un tiempo t dado.

Para la transferencia de calor entre un fluido en movimiento y la superficie de una esfera se recomienda la siguiente

ecuacin (McCabe y Smith, 2002):

1

Nu = 2 + 0.6 Re 2 Pr 3

Ec. 33

Al sustituir las Ec. 32 y 33 en la Ec. 31, se obtiene:

tc =

bh w

2 Tml1

Dd dDd

Dc

D95

D V

k d 2 + 0.6 d rel a

C

s a

kd

Ec. 34

Vase en los ANEXOS A.3 y A.4 las ecuaciones para determinar la densidad del aire (a) y el calor hmedo del aire

(Cs) a un tiempo t dado.

Debido al alto grado de complejidad que representa resolver la integral anterior, conviene suponer que la velocidad

relativa entre la gota y el aire (Vrel) es despreciable, por tanto, la Ec. 34 queda (Masters, 1985):

tc =

32

bh w

8 Tml1 k d 1

( D95 Dc )

2

Ec. 35

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Ntese que el coeficiente de transferencia de calor (hc) cambia, y por lo tanto el tiempo de secado en el perodo de

velocidad constante (tc), si la velocidad relativa (Vrel) es diferente de cero.

La media logartmica de temperaturas en el perodo de velocidad constante (Tml1) se define como:

Tml1 =

(Ta1 Ts1 ) (Tac Tsc )

T Ts1

ln a1

Tac Tsc

Ec. 36

El tiempo de secado en el perodo de velocidad decreciente (td), considerando que la velocidad relativa (Vrel) es

despreciable, se define como (Masters, 1985):

td =

bh Dc 2 ss

12 k d 1 Tml 2

(Xc X 2)

Ec. 37

Donde la media logartmica de temperaturas para el perodo de velocidad decreciente (Tml2) est dado por:

Tml 2 =

(Tac Tsc ) (Ta 2 Ts 2 )

T Tsc

ln ac

Ta 2 Ts 2

Ec. 38

6.1.6. Tiempo de viaje de la gota a la pared de la cmara de secado

Gluckert (1962) propone la siguiente ecuacin para la trayectoria de la nube asperjada de un atomizador rotatorio:

Vai

Vres

b

= 1.2

r Dr

Dr 2

2

r

Ec. 39

33

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Donde b es la anchura de un chorro anular imaginario de aire que sale del disco rotatorio, con la misma composicin

de aire a la salida de la cmara de secado (Y2h) y teniendo la misma velocidad y momentum que el chorro lquido de

alimentacin. De tal forma que (Gluckert, 1962):

b=

a2 2

Dr

Vres

2

Ec. 40

Vase en el ANEXO A.3 la ecuacin para determinar la densidad del aire (a) a un tiempo t dado.

La velocidad radial de las gotas que salen del atomizador rotatorio se calcula como sigue (Masters, 1985):

2

2 D

s Qv r

2

Vr 0 =

2

3 s hp

Ec. 41

Vase en el ANEXO A.9 la ecuacin para determinar la velocidad angular del atomizador ().

La velocidad tangencial de las gotas que sale del atomizador rotatorio se define como (Masters, 1985):

Vt 0 = Dr N

Ec. 42

Mientras la velocidad axial de las gotas que salen del atomizador es considerada despreciable, de tal forma que

(Masters, 1985):

Vv 0 = 0

Ec. 43

El ngulo de atomizacin se define como:

Vv 0

Vr 0

= 180 2 arctan

34

Ec. 42

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

La velocidad resultante de la gota que sale del atomizador rotatorio se define como la suma de sus componentes, de

tal forma que:

Vres = Vt 0 + Vr 0 + Vv 0

2

Ec. 43

A partir de la Ec. 39, Gluckert (1962) deduce la ecuacin para el clculo del tiempo de viaje de la gota a la pared de

la cmara de secado (tv), haciendo la consideracin que Rcamara > 5*Dr / 2, quedando:

2

Rcamara r

4

tv =

1

Dr 2

2.4 Vres b

Ec. 44

En el presente trabajo se considera que tv = tT, sustituyendo este criterio en la Ec. 44 y despejando el radio de la

cmara (Rcamara) se obtiene:

1

Rcamara

1 2

2

D

D

= tT 2.4 Vres b

+ r

2

4

Dcamara = 2 Rcamara

Ec. 45

Ec. 46

6.1.7. Calor transferido a la gota durante el tiempo de viaje

Gluckert (1962) deduce la ecuacin para determinar el flujo de calor transferido por conveccin a la alimentacin

durante el tiempo de viaje a la pared de la cmara, para ello supone que el dimetro de la gota permanece constante

a lo largo del proceso de secado, de tal forma que:

Qtransf =

12 k d 1 Tm13

F tv

s D95 2

Ec. 47

Vase en el ANEXO A.10 la ecuacin para determinar la conductividad trmica de la pelcula de aire que rodea la

gota (kd), evaluada a una temperatura promedio entre la temperatura del aire (Ta) y la temperatura superficial de la

gota (TdR) a un tiempo t dado.

35

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

Donde la media logartmica de temperaturas a la entrada y a la salida de la cmara (Tml3) est dado por:

Tml 3 =

(Ta1 Ts1 ) (Ta 2 Ts 2 )

T T

ln a1 s1

Ta 2 Ts 2

Ec. 48

El flujo de calor necesario para secar la alimentacin se define como:

Qnec = Gm C s1 (Ta1 Ta 2 )

Ec. 49

Vase en el ANEXOS A.4 la ecuacin para determinar el calor hmedo del aire (Cs) a un tiempo t dado.

Recurdese que las condiciones propuestas deben cumplir la condicin Qtransf Qnec para secar la alimentacin.

6.1.8. Dimensiones de la cmara

La relacin Hcamara / Dcamara de la cmara de secado, con una seccin cilndrica (Hcilindro) y una cnica (Hcono), con

atomizador rotatorio es de 1.2 a 1.5 (Alamilla, 2001).

A travs de la revisin de la literatura de equipos comerciales, se encontr que las dimensiones de la cmara de

secado pueden proponerse como sigue (Fig. 13):

camara = 1.5 Dcamara

Ec. 50

cono = Rcamara cono tan( cono )

2

Ec. 51

cilindro = H camara H cono

Ec. 52

Dcono =

36

Dcamara

10

Ec. 53

DIMENSIONAMIENTO Y SIMULACIN DE UN SECADOR POR ASPERSIN DE NIVEL PILOTO

cono = 60

Ec. 54

Fig. 13. Diagrama esquemtico de las dimensiones de la cmara de secado.

6.2. Simulacin de la trayectoria de la gota, transferencia de calor y de masa dentro de la cmara de secado

Los modelos matemticos propuestos para la simulacin de la trayectoria de la gota, transferencia de calor y de

masa dentro de la cmara de secado, se basan en las siguientes suposiciones:

Simulacin de una sola gota asperjada de tamao D95.

La gota asperjada se mueve de la parte superior al fondo de la cmara de secado describiendo una

trayectoria regular bajo un rgimen de no turbulencia, en otras palabras, la gota no es atrapada en

remolinos de aire que puedan provocar que sta vuelva subir, por lo anterior, se considera que el tiempo de