Professional Documents

Culture Documents

Seleção Processo Soldagem

Uploaded by

Paula FantiniOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Seleção Processo Soldagem

Uploaded by

Paula FantiniCopyright:

Available Formats

134

20 - Seleo do Processo de Soldagem

20.1- Introduo

Existem alguns materiais que no podem ser soldados, porm os que podem, no podem ser

soldados por todo tipo de processo. Logo, antes de iniciar um trabalho de fabricao,

necessrio a seleo de um processo de solda onde deve especificar e definir a qualidade da

junta. Alguns processos de soldagem esto associados com trabalhos especficos e indstrias.

Por exemplo, Soldagem por Resistncia por Pontos (RESISTANCE SPOT WELDING)

muito usado em trabalho com chapas metlicas na indstria automotiva e na fabricao de

carcaas de geladeiras. Soldagem a Arco com Eletrodo de Tungstnio com Proteo Gasosa

(GAS TUNGSTNIO ARC WELDING - GTAW) bem aceito na fabricao de aeronaves,

foguetes, msseis e indstrias nucleares; soldagem por Arco Submerso (SUBMERGED ARC

WELDING - SAW) o nico processo usado para soldagem em construo naval e na

fabricao vasos de presso; Soldagem por Feixe de Eltrons (ELECTRON BEAM WEALD

- EBW) o principalmente empregado para soldar metais reativos, e a Soldagem Eletrodo

Revestido (SHIELDED METAL ARC WELDING SMAW) usado para a solda de juntas

com difcil acesso ou para soldagem de campo.

Em todos os casos acima, a seleo de processo pode ser atribuda ao fato de que a junta de

solda de qualidade desejada seja realizada ao menor custo, assim sendo, custo o principal

critrio de seleo. Em tais casos especficos pode no haver qualquer outra escolha e o

exerccio para seleo de um processo redundante. Contudo, h muitas ocasies onde vrios

processos podem ser igualmente empregados na fabricao do produto final. A seleo de

processo almejada para tais situaes e, freqentemente os processos escolhidos so os

processos de solda arco por fuso da famlia da soldagem arco. A metodologia para

seleo de processo de soldagem para materiais especficos e industrias descrita

resumidamente neste captulo.

20.2 - Critrio para Seleo de Processo

Quando h mltiplas escolhas para a seleo do processo de soldagem a ser realizada em uma

junta essencial fundamentar a deciso final nas seguintes consideraes.

i) Consideraes Tcnicas;

ii) Consideraes de Produo;

iii) Consideraes Econmicas.

20.2.1 - Consideraes Tcnicas

A maioria dos fatores que afetam as consideraes tcnicas : as propriedades dos materiais,

sua espessura, projeto da junta e, tambm, acessibilidade bem como a posio de soldagem.

20.2.1.1 - Propriedades dos Materiais

Materiais como o ao com baixo carbono ou mais especificamente ao doce podem ser

soldados por quase todos os processos, mas este no o caso para todos os materiais, como

o caso dos aos de alta liga, alumnio, cobre, titnio, etc. As principais propriedades do

material que afetam a seleo de um processo de soldagem para a realizao de solda de

qualidade so: condutividade trmica, coeficiente de expanso trmica, reao com oxignio

atmosfrico, resduo de fluxo, e sensibilidade de trinca.

Condutividade Trmica: Materiais com alta condutividade trmica apresentam problemas no

processo de soldagem, pois este normalmente no consegue fornecer calor suficiente para

fundir o material. Isto indica porque materiais como o cobre e o alumnio so difceis de

soldar. Se a condutividade trmica do material muito baixa, como o caso do ao

135

inoxidvel, h um acumulo excessivo de calor ao redor da poa de solda, resultando em um

aquecimento diferencial com conseqente desenvolvimento de tenses residuais.

Coeficiente de Expanso Trmica: Materiais com altas taxas de expanso trmica conduzem a

uma expanso e contrao diferencial no aquecimento e resfriamento respectivamente durante

a soldagem. Isto pode resultar em distoro e/ou tenses residuais. Alumnio, cobre, zinco,

estanho e suas ligas tm alto coeficientes de expanso trmica e so, portanto, de difcil de

serem soldados.

Oxidao: Materiais que oxidam atravs da reao com o oxignio atmosfrico so bastante

difceis de soldar. O exemplo mais comum que podemos citar o alumnio e suas ligas que

oxidam na atmosfera normal causando dificuldades considerveis na disperso ou dissoluo

dos xidos que dificulta uma qualidade aceitvel nas juntas soldadas. Comparando com o

alumnio, alguns outros materiais so ainda mais difceis de trabalhar; por exemplo titnio e

zircnio. Estes materiais reativos requerem eliminao completa de oxignio das imediaes

da zona de solda, necessitando assim do uso de Soldagem Arco com Eletrodo de Tungstnio

com Proteo Gasosa (GTAW) para aplicao geral na fabricao, ou melhor ainda usar

Soldagem com Feixe de Eltrons (EBW) para a fabricao de componentes crticos, mas

mais caro.

Resduo de Fluxo: A soldagem de alumnio atravs do processo de Soldagem

Oxiacetileno e Eletrodo revestido (SMAW) podem necessitar do uso de fluxos. O resduo de

tais fluxos altamente reativo, afetando as propriedades e desempenho da solda. Isto requer

um cuidado impecvel na remoo de tal resduo de fluxo, conduzindo assim ao aumento de

custos.

Sensibilidade Trinca: Alguns materiais tm alta afinidade por hidrognio a elevadas

temperaturas resultando assim na absoro deste gs proveniente da umidade e de produtos de

hidrocarboneto na forma de leo e graxa ao redor do equipamento de soldagem e

consumveis. O hidrognio residual em metal de solda conduz freqentemente a formao de

trincas frias (aos de alta resistncia) e ou porosidade (alumnio) afetando o sucesso na

fabricao ou o desempenho da junta de solda. Assim o processo de soldagem selecionado

para unir tais materiais deve ser o que assegura a ausncia ou eliminao de hidrognio da

zona de poa de solda. Por isso o processo Oxiacetileno e Eletrodo Revestido(SWAW) so

evitados, pois nestes processos h alta possibilidade que o hidrognio seja absorvido.

20.2.1.2 - Espessuras do Material

A espessura do material possui uma papel importante na seleo do processo de soldagem.

Por exemplo, lmina de metal ( 3mm de espessura) pode ser melhor soldada por Soldagem

por Resistncia, Soldagem Oxacetileno, Soldagem a Arco com Metal-Gs Inerte (MIG)/com

Metal-Gs Ativo (MAG) - (GMAW), Soldagem Arco com Eletrodo de Tungstnio com

Proteo Gasosa (GTAW), Soldagem Arame Tubular (Fluxo Cored Arc Welding - FCAW),

Soldagem a Laser, Soldagem Ultra-som e Soldagem por Feixe de Eltrons (EBW). Chapas de

espessuras finas (3-6mm) e mdias (6-20mm) podem ser soldadas por Soldagem a Arco

MIG/MAG (GMAW), Soldagem por Arco Submerso (SAW), FCAW, Soldagem Eletro Gs

(EGW), Soldagem por Feixe de Eltrons (EBW), de mdio e alta potncia. Chapas espessas

(20-75mm) e muito espessas (75mm) podem ser melhor soldados atravs da Soldagem por

Arco Submerso (SAW), Soldagem Eltroescria (ESW), Soldagem por Feixe de Eltrons

(EBW) de alta potncia e Soldagem Trmica. A figura 20.1 mostra as faixas normais de

espessura de alguns dos processos de soldagem estabelecidos na fabricao industrial.

A espessura do material controla a taxa de resfriamento e define o fluxo de calor necessrio

por unidade de tempo para alcanar uma boa solda. Materiais espessos significam altas taxas

de resfriamento e conseqente aumento na dureza do material indicando que a taxa de

resfriamento tambm ser alta, aumentando assim a dureza do material e a ZTA. Isto pode

136

conduzir freqentemente em absoro de hidrognio e em conseqncia pode originar trincas.

Para contornar estes problemas comum a realizao de um pr-aquecimento e um

tratamento trmico ps-solda. Porm, o custo da solda por unidade de comprimento fica mais

caro, podendo inviabilizar o processo. O pr-aquecimento tambm empregado para soldar

metais no ferrosos de alta condutividade trmica, para assegurar a devida fuso entre a solda

e o metal de base.

Figura 20.1 Faixas de espessura de chapas e lminas usando diferentes processos de

soldagem

20.2.1.3- Projeto e Acessibilidade da Junta

A seleo de um processo de soldagem tambm baseada no tipo de junta de solda. Por

exemplo, a solda em lminas de metal sobrepostas pode ser feita facilmente por Solda

Resistncia por Ponto e Costura, eixos podem ser unidas por Soldagem por Atrito ou Topo

Sob Presso (FLASH BUTT WELDING), chapas em ngulo e espessas podem ser soldadas

convenientemente atravs da Soldagem por Arco Submerso (SAW), tubos de pequenos

dimetros podem ser melhor soldados por GTAW (TIG), na solda de topo reto em chapas

muito espessas satisfatrio o processo de Soldagem Eletroescria (ESW) ou Soldagem

Trmita. Nestes casos especficos no possvel mudar facilmente os processos citados para

algum outro. Porm quando pretende soldar extremidades chanfradas em V, em chapas de

espessura mdia, possvel usar os processos de Eletrodo Revestido (SMAW), MIG/MAG

(GMAW), Soldagem por Arame Tubular (FCAW) e Soldagem por Arco Submerso (SAW).

Em extremidades chanfradas em U possvel soldar com os processos de soldagem arco,

porm no recomendado a Soldagem por Feixe de Eltrons (EBW), neste caso o mais

adequado soldar de topo com zero de abertura. A tabela 20.1 fornece um guia para determinar

a possibilidade de utilizao de diferentes tipos de processos conhecidos para uma determinda

juntas de solda.

A fcil acessibilidade uma outra considerao importante para selecionar um processo de

soldagem. Por exemplo, para o emprego do processo de Soldagem por Arco Submerso

(SAW) importante ter um espao adequado para o soldador e ter mobilidade para

observao visual e controle da solda; porm solda em fendas estreitas e fundas pode ser

realizado por Soldagem por Feixe de Eltrons (EBW) e Soldagem a Laser. O processo de

Soldagem por Arco Submerso (SAW) pode no ser capaz de soldar juntas entre chapas

verticais pouco espaadas, mas j a tocha de MIG/MAG e Soldagem por Arame Tubular

137

(GMAW/FCAW) poderiam ser bem convenientes para a realizao do trabalho. A solda de

uma fenda estreita, porm, exigiria uma tocha de MIG/MAG (GMAW) especialmente

projetada para alcanar a devida fuso das paredes laterais.

Tabela 20.1- Tabela de compatibilidade de alguns

juntas

Processo

Lmin

Grandes Junta

as

e Canos e sobrepo

Chapas cilindros sta

Oxiacetileno

Eletrodo Revestido

Arco Submerso

TIG

Plasma

MIG/MAG

Arame Tubular

Eletroescria

Eletro-gs

Resist. por pontos

Resist. por costura

Resist. de Topo

Topo Sob Presso

Frico

Projeo

Feixe de eltrons

Trmita

Difuso

TIG (pontos)

MIG/MAG(pontos)

processos de soldagem com os tipos de

Junta a Junta

a nUni Juntas em

topo em topo em es

ngulo ou

tubos

barras

T

20.2.1.4 - Posio de Soldagem

Alguns processos como Eletrodo Revestido, MIG/MAG, TIG, etc. podem ser realizadas em

qualquer posio enquanto outras so limitadas a uma ou poucas posies. Por exemplo,

Soldagem a Arco Submerso mais apropriada para soldagem vertical descendente ou plana

enquanto Soldagem por Eletroescria freqentemente aplicada para soldagem vertical

ascendente.

Para soldagem de pequenas peas e produtos, as vrias posies podem no ser de grande

importncia, pois os mesmos podem ser girados at a posio mais vantajosa para executar a

solda. Para soldagem de campo, particularmente para grandes estruturas, difcil girar a pea

at a melhor posio. Por exemplo, para a fabricao de tanques de armazenamento de leo,

precisa-se que se solde usando principalmente posies horizontais e verticais de soldagem.

Isto geralmente significa condies difceis de soldagem, dificuldade de posicionamento das

peas, alm disso, aumento de problemas em alcanar a qualidade de solda. Para tais situaes

um simples processo de soldagem como Eletrodo Revestido a melhor recomendao. Por

outro lado, soldagem de canos de pequenos dimetros pode ser feita em qualquer posio e

para tal trabalho mtodos de soldagem mecanizados empregando carro de solda Welding

bugs. A tabela 20-2 apresenta um guia para selecionar processos de alta deposio para

diferentes posies de soldagem.

138

Tabela 20.2 Seleo de processos para diferentes posies de soldagem.

Posio de Soldagem

Processos de soldagem

Arco Submerso

MIG/MAG/Arame Eletroescria

Plano ou de cima para baixo

R

R

NR

Horizontal de ngulo

R

R

NR

Horizontal

P

R

NR

Vertical

NR

R

R

Sobre cabea

NR

R

NR

Cano sem rotao

NR

R

NR

R Recomendada, P Possvel mas no popular, NR No recomendada

20.2.2 - Consideraes de produo

As consideraes de produo que afetam a seleo de processos para juntas de solda incluem

a forma e o tamanho da pea de trabalhado, as taxas de deposio, a disponibilidade de

materiais a serem consumidos durante o processo, a manuteno do equipamento, fumos e

respingos causados durante a operao, o pr-aquecimento e o tratamento necessrio pssolda, a habilidade do operador, a possibilidade de mecanizao e automao e a

compatibilidade com outros processos.

20.2.2.1 - Forma e o Tamanho da Pea de Trabalho

A forma e o tamanho da pea de trabalho podem afetar na seleo de um processo de

soldagem. Por exemplo, peas de grande dimenso ou com formas complexas so difceis de

serem soldadas por soldagem Feixe de Eltrons (EBW) devido natureza de sua operao e o

tamanho da cmara de vcuo. Nem todas as formas de pea podem ser soldadas atravs de

soldagem a frico. Assim, em tais caso a seleo pode ser limitada unicamente aos processos

de soldagem a arco.

20.2.2.2 - Taxa de deposio

Quando material depositado, como o caso na maioria dos processos de soldagem a arco,

pode ser necessrio ter uma taxa mnima de deposio de metal para cumprir os planos de

entrega. Por exemplo, na soldagem de juntas longas e retas de chapas espessas para

construo naval mais conveniente usar soldagem a arco submerso com altas taxas de

deposio do que qualquer outro processo; enquanto que para formas mais complicadas, a

taxa de deposio pode ser conseguida atravs do processo de soldagem a arco como o caso

do eletrodo revestido.

139

Figura 20.2 - Tipo de Processo de soldagem versus razo de deposio

Em geral a produtividade de um processo de soldagem a arco, incluindo Soldagem

Eltroescria (ESW), baseado na sua taxa de deposio, mas para fazer uma seleo

adequada melhor se basear nos dados disponveis. A figura 20.2 mostra um resumo da taxa

de deposio baseada em um ciclo de trabalho de 100% para os processos mais usados.

20.2.2.3 - Disponibilidade de Materiais a Serem Consumidos Durante o Processo

A seleo de um processo de soldagem tambm pode ser afetada pela disponibilidade de

materiais a serem consumidos durante o processo. Por exemplo, para soldagem de uma

determinada liga de alumnio muitas vezes no possvel adquirir o arame tubular cobreado

com o fluxo apropriado, limitando o uso do processo FCAW. Fcil disponibilidade e

suprimento regular so essenciais para o uso de um processo sem interrupo e portanto

somente devem ser selecionados aqueles processos onde no haja escassez de materiais

consumveis.

20.2.2.4 - Manuteno do Equipamento

Um servio de manuteno apropriado deve estar sempre disponvel para manter o

equipamento trabalhando em ordem. Assim, se um equipamento moderno e sofisticado for

instalado, deve-se assegurar que em caso de defeitos pode-se obter uma ajuda tcnica a curto

prazo e custos razoveis. Caso contrrio a operao de soldagem pode ser interrompida

causando atraso nos prazos de entrega, aumentando os custos da soldagem. Tais

eventualidades podem surgir com o uso dos equipamentos EBW, soldagem a laser, soldagem

a ultra-som, os avanados sistemas de soldagem sinrgicos, ou at mesmo unidades de solda

por resistncia com circuitos eltricos complicados.

20.2.2.5 - Ventilao

No caso de um processo com gerao excessiva de fumos pode ser necessrio o uso de um

sistema de ventilao mais efetivo ou at a instalao de um sistema de exausto nas estaes

individuais de soldagem, para evitar a interferncia na operao de outras unidades.

20.2.2.6 - Respingos

Os processos nos quais so gerados respingos em excesso so de difceis de serem

empregados nas proximidades de outras mquinas e unidades. Por exemplo o processo de

soldagem com CO2 est sempre associado a uma considervel ou at mesmo excessiva

quantidade de respingos, e assim a necessidade de manter sua operao longe das outras

mquinas e produtos acabados. A subsequente remoo dos respingos tambm envolve

trabalho extra e limita seu uso a um trabalho comparavelmente mais grosseiro.

Habilidade Requerida pelo Operador

20.2.2.7 - A habilidade do operador

outro fator muito importante na seleo de um processo de soldagem. Se os operrios no

so capazes de operar habilmente um sistema este no ser utilizado de forma tima. Este

fator pode restringir seriamente a introduo de equipamento mais moderno e sofisticado.

Esse o motivo pelo qual muito mais fcil introduzir o processo de Soldagem com

Eletrodo Revestido e o processo de Soldagem Oxiacetileno em um novo local do que

introduzir os processos MIG/MAG e TIG. Alternativamente, gastos extras podem ter que ser

incorridos no treinamento da fora de trabalho para manejar mais produtivamente novos

processos.

20.2.2.8 - Compatibilidade do Processo

Alguns dos processos de soldagem como Soldagem por Frico, Soldagem Ultra-snica,

podem ser convenientemente instalados ao lado de outros processos tais como usinagem,

enquanto que em processos de Soldagem a Arco ou Soldagem de Topo sob Presso, tem que

140

se manter uma razovel distncia de outras mquinas para evitar os respingos e fascas

provenientes de seu funcionamento. A necessidade de compatibilidade entre diferentes

processos deve, entretanto, ser checada no estgio de seleo para evitar problemas

posteriores.

20.2.2.9 - Mecanizao e Automao

Nem todos os processos de soldagem podem ser mecanizados, logo essencial avaliar

a necessidade para a mecanizao ou automao no momento adequado. Por exemplo o

processo de Soldagem com Eletrodo Revestido no pode ser mecanizado no sentido real do

termo, enquanto que o processo MIG/MAG e Soldagem por Resistncia por Pontos podem ser

facilmente automatizados ou mecanizados.

Com o crescente uso de robs importante ter em mente os futuros potenciais dos processos

enquanto se seleciona um processo de soldagem, particularmente para o uso em indstrias

com alto volume de produo. Enquanto MIG/MAG e Soldagem por Resistncia por Pontos

podem encontrar uso extensivo no modo automatizado h mnimas chances dos processos de

Eletrodo Revestido, Arco Submerso e Oxi-gs serem utilizados desta maneira.

20.2.3 - Consideraes Econmicas

A totalidade dos planejamentos de um negcio em engenharia visam lucros, portanto o

custo de um produto tem que ser mantido a um valor mnimo e com mxima qualidade. Logo,

no caso de dois ou mais processos forem escolhidos nos requerimentos tcnicos e de

produo, o custo do trabalho da soldagem para cada um deve ser determinado antes que se

faa a seleo final.

O custo de soldagem composto de diferentes componentes que so expressos abaixo na

forma da equao 20.1.

Ct = Cwl + Cal + Coh + Cc + Cpm

(20.1)

onde,

Ct = custo total de soldagem

Cwl = custo de trabalho direto na soldagem

Cal = custo de trabalho auxiliar

Coh = custo administrativo

Cc = custo de consumveis

Cpm = custo de manuteno

Esses custos iro variar de acordo com o processo de soldagem, mas como o processo

de soldagem a arco cobre a maioria dos trabalhos de soldagem realizados no mundo, ento a

presente discusso ser direcionada somente a esse tipo de processo de soldagem.

20.2.3.1 - Custo de Trabalho Direto na Soldagem

Um tcnico de soldagem gasta tempo no somente na soldagem propriamente dita mas

tambm na preparao ou montagem de componentes fixando ou apertando. Ele tambm pode

ser requisitado para obter instrues conexas com o processo de soldagem. Algum tempo

pode ser gasto na espera pelo trabalho a ser entregue para fazer ou levar de um local para o

outro. Como o ser humano no pode trabalhar continuamente ao longo de todo o seu turno ele

tem que descansar aps um perodo de trabalho. Logo, no processo de soldagem a arco o

tempo do soldador consiste de quatro elementos como se segue:

Tempo total de trabalho = tempo real de soldagem + tempo gasto na montagem,

preparao e instruo + tempo de espera + tempo de descanso .............. (20.2)

Ento se o ciclo de trabalho do soldador puder ser expresso em funo do ciclo real de

soldagem como uma porcentagem do tempo total de trabalho ento fica fcil de selecionar um

processo para um determinado trabalho:

141

Ciclo de trab. soldador=(tempo real de sold./tempo total de sold.)*100% . . . . . .(20.3)

Ciclos de trabalho elevados podem ser alcanados na soldagem em longos cordes se

comparar com curtas corridas de solda em uma pea de trabalho de geometria complicada.

Na seleo de um processo de soldagem pretende procurar por um processo que possa

proporcionar um elevado ciclo de trabalho. Altos ciclos de trabalho podem favorecer Sistemas

de alimentao continua como MIG/MAG e Arco Submerso; estes processos so os mais

apropriados para longas juntas ininterruptas. Mas quando curtas corridas de solda so

necessrias melhor que se use Eletrodo Revestido, onde o fcil manuseio ajuda melhorar o

baixo ciclo de trabalho.

20.2.3.2 - Custo de Trabalho Auxiliar

Ocasionalmente um soldador precisa de um ajudante para cumprir o servio rpido e

satisfatoriamente. Quando empregado o custo de tal trabalho auxiliar, este deve ser levado em

conta ao se fazer a seleo do processo de soldagem.

Se puder reduzir ou at mesmo extinguir esse servio auxiliar estar diminuindo o

custo de soldagem. Por exemplo, a soldagem de peas de ao de alta resistncia requer um

pr-aquecimento juntamente com o processo com Eletrodo Revestido. Uma mudana para

MIG/MAG ou Arco Submerso habilita o pr-aquecimento a ser reduzido ou eliminado pois

estes processos resultam em muito menos hidrognio no metal de solda.

20.2.3.3)Custos Administrativos

Os custos administrativos causados pelo estabelecimento de um quadro administrativo,

projetistas, lojas e compras, controle de qualidade, vendas e administrao em geral precisam

ser analisados para estabelecer o que geralmente feito por adicionar estes custos aos custos

de soldagem para chegar ao custo final do produto ou fabricao. Freqentemente isso feito

somando-se uma porcentagem fixa de 150% a 350% aos custos de trabalho.

20.2.3.4)Custo de Consumveis

O custo dos consumveis inclui o custo de eletrodos, gs, gua, etc., utilizados na deposio

de metal de solda propriamente dita. A esse custo pode ser somado o custo da eletricidade,

gs combustvel, etc. s vezes partes substituveis do equipamentos so tambm consideradas

como um componente dos consumveis. Por exemplo, contatos, bicos, bocais, cabos e at

mesmo tochas de MIG/MAG podem ser considerados como consumveis.

20.2.3.5)Custos de Manuteno

Manuteno de mquinas na forma de consertos pode algumas vezes ser um custo

considervel. Ao selecionar um processo essencial levar em conta o seu custo de

manuteno da fonte de solda e os demais equipamentos. Enquanto que o custo de

manuteno de um transformador de soldagem pode ser quase desprezvel, um aparelho motor

gerador necessita de custo regular de manuteno e reparos.

20.2.3.6)Depreciao e Juros

O custo de um equipamento de soldagem precisa ser recuperado para substituio do

mesmo depois que sua vida til terminar. Isso normalmente feito cobrando uma

porcentagem fixa do custo inicial em relao aos custos de soldagem. Assim um equipamento

mais caro conduzir a maior juro e custo de depreciao do equipamento. Altas quantias

podem ser investidas na compra de equipamento moderno de alta produo, mas somente

compensa se houver pedidos que assegurem manter o equipamento ocupado o suficiente para

cobrir os gastos junto com a obteno dos lucros. A tabela 20.3 apresenta custos comparativos

de alguns equipamentos e consumveis necessrios e o modo no qual so normalmente

usados, no somente para soldagem a arco mas tambm o equipamento para alguns outros

importantes processos de soldagem industrial.

142

Tabela 20.3 Custos relativos de equipamentos para diferentes processos de soldagem

NuUnidad Consumveis

Modo

mero Processo

e

de usados

de Operao

Custo

1

Eletrodo revestidoIndust. (SMAW)

1

Eletrodos

Manual

2

SMAW porttil, montagem em geral

3

eletrodos

manual

3

Eletrodo revestido longo

4

eletrodos

Automtico

4

Soldagem arco submerso(SAW)

10

Fluxo, arame

Automtico

5

Eletroescria (com eletrodo)

20.5 Fluxo, arame

Automtico

6

Eletroescria guia consumvel

4

Fluxo, arame

Automtico

7

TIG (d.c.)

1,5 Gs, Arame(+/-) Manual, automtico

TIG (a.c.)

2.5 Gs, Arame(+/-) Manual, automtico

TIG (pulsado)

6-10 Gs

automtico

8

Micro plasma

2.5 Gs

Manual,automtico

9

MIG/MAG

1.5-5 Gs, arame

Semi-automtico,

automtico

10

Stud Soldagem autgena

4

Colares,

Automtico, semiferrolhos

automtico,

11

Descarregamento de capacitor

1-4 Autgena

Automtico, semiespecial

automtico

12

Descarregamento por fasca

0,2-5 Manual,automtico

13

Resistncia por ponto e costura

1.5-15 Automtico

14

15

16

17

18

19

20

17

18

Projeo

Caldeao autgena

Resistncia de topo

Soldagem oxi gs combustvel

1.5-15

4-50

0,5-10

0.2

Gs,arame(+/-)

Fluxo (+/-)

Soldagem trmita

0.25 Moldes, p

Soldagem por Feixe de Eltrons

10-150 Soldagem de estado slido por atrito 4-100 Sold. de estado slido por difuso

10.5 Soldagem laser

10-50 Gs(+/-)

Automtico

Automtico

Automtico

Manual,

automtico

Automtico

Automtico

Automtico

Automtico

Automtico

Como o custo do equipamento ser distribudo em funo do nmero de componentes

ou unidades produzidas essencial avaliar a ordem de servio ou o volume de trabalhado.

Alm das consideraes tcnicas, de produo e econmicas, a seleo de processos tambm

pode ser baseado no tipo de produto a ser fabricado.

20.3)Tipos de Produto

Para a fabricao dos produtos feito por soldagem podem ser divididos em trs principais

tipos: fabricao estrutural de grande porte, componentes de engenharia e produtos semiacabados.

20.3.1)Fabricaes Estruturais

As fabricaes estruturais so realizadas unindo-se vrias pequenas sees e at mesmo

grandes sees e placas estruturas para construir grandes estruturas. Devido ao tamanho e

forma da estrutura final, os sistemas de soldagem so normalmente deslocados para o local de

trabalho. Essas estruturas podem necessitar tanto cordes de solda curtos como tambm

143

longos. Tais estruturas podem ser navios, pontes, estruturas metlicas de construes, vasos

de presso, tanques de armazenamento, usinas qumicas e de fertilizantes, guindastes, grandes

estruturas de tornos, equipamento de remoo de terra, chassis de automveis e vages de

trem.

As fabricaes estruturais normalmente requerem processos manuais ou semi-automticos de

soldagem a arco como Eletrodo Revestido, Arame Tubular, MIG/MAG, Soldagem a Arco

Submerso e Eletroescria.

20.3.2) Elementos de Engenharia

Os elementos de engenharia so construes compactas, normalmente com alto grau

de simetria e que podem ser levados mquina de soldagem ou instalaes para fabricao. A

maioria dos componentes de produo em massa pertencem essa categoria. Por exemplo

componentes como pequenos vasos de presso, eletrodomsticos, grandes mquinas de

rotao, corpos de vlvula, cilindros hidrulicos, eixos traseiros de automveis, suspenso,

engrenagens e peas de transmisso.

Os elementos de engenharia podem ser soldados por uma larga variedade de processos

freqentemente nos seus modos mecanizados ou automticos. Alm do processo de Soldagem

a Arco, Unio por Difuso, Soldagem por Frico e por Feixe de Eltrons podem ser

empregados dependendo do material, preciso e condies de servio as quais a pea ser

submetida. Processos de soldagem por resistncia como por ponto, por costura e soldagem

por projeo assim como soldagem de topo e por caldeao autgena so extensivamente

empregadas na fabricao de pequenos componentes de engenharia feitos de chapas de metal

ou pequenas peas usinadas.

20.3.3)Produtos Semi-acabados

Produtos produzidos continuamente em uma instalao fixa normalmente com solda

contnua so chamados de produtos semi-acabados e incluem sees soldadas como I, T,

sees em canal, tubos soldados longitudinalmente e em espiral, tubos finos, lminas de serra

circular, malha de arame soldada e outros produtos semelhantes.

Produtos semi-acabados so normalmente produzidos por um processo de soldagem

contnua com mquinas automticas com alimentao altamente desenvolvida e equipamento

de manuseio de produto. Os processos de soldagem mais adequados para tais fabricaes

incluem alguns tipos de processos de soldagem a arco, soldagem de resistncia de alta

freqncia e indutncia e soldagem por resistncia de topo, soldagem por resistncia por

costura e soldagem por feixe de eltrons.

20.4)Quadro de Fluxo para Seleo de Processos

Aps as consideraes sobre a discusso realizada nas sees anteriores, possvel

construir um quadro de fluxo para a seleo de um processo de soldagem apropriado para

alcanar um trabalho especfico atravs da soldagem. A figura 20-3 fornece elementos para

construir um quadro de fluxo. Neste quadro de fluxo, a nfase tem sido dada na soldagem de

diferentes tipos de aos. Contudo, em algum caso especfico o quadro de fluxo final

depender das variveis induzidas com dado de entrada.

20.5)Concluses

evidente baseado na discusso do assunto de seleo de um processo de soldagem

para fabricar uma dada estrutura ou um componente em que a seleo precisasse ser baseada

em anlise das consideraes tcnicas, de produo e econmicas assim como o tipo de

produto. Na maioria das vezes a seleo feita entre os processos de soldagem a arco e por

isso a nfase nestes processos tem sido dada no quadro de fluxo dado na figura 20.3. Pode,

144

contudo, ter em mente que a escolha final pode no ser limitada a um simples processo, mas

sim mais de um processo pode ser empregado para realizar o trabalho como evidente no

seguinte exemplo.

Fig. 20.4 Caractersticas gerais de construo de um tambor de vapor dgua revestido

para usinas nucleares.

145

Figura 20.3 Fluxograma para seleo de processo

146

Problema 20.1

necessrio a fabricao de um tambor de vapor de gua de 90 mm de espessura de

parede revestida internamente por ao inoxidvel austentico com uma espessura 3 mm como

mostrado na figura 20.4 para usar em usina nuclear. Selecione o processo apropriado para

realizar o trabalho.

Recomendaes: Uma possvel resposta para o problema pode ser dada como se segue.

Juntas A: Soldagem por Eletroescria com um simples eletrodo oscilante parece ser uma

escolha adequada para fazer estas soldas longitudinais.

Juntas B: Para fazer os cordes de solda circunferencialmente no tambor, Arco Submerso

poderia possivelmente alcanar o alvo desejado colocando-se a unidade de soldagem no topo

e rotacionando o tambor velocidade de soldagem requerida. O recolhimento de fluxo pode

ser feito providenciando-se um suporte e uma bandeja de recolhimento abaixo do tambor. O

fluxo no utilizado e recolhido pode ser reciclado.

Juntas C: As passagens de entrada e sada podem ser soldadas s bordas da carcaa do tambor

por Arco Submerso com fluxo removvel colocando o tambor na posio vertical e

rotacionando-o velocidade de soldagem desejada.

Juntas D: Vrios bicos precisam ser soldados ao tambor. Estas juntas sendo pequenas podem

ser convenientemente realizadas pelo processo MIG/MAG usando proteo de gs inerte.

Revestimento: O revestimento interno do tambor com ao inoxidvel austentico pode ser

efetivamente feito por revestimento por camadas onde as partes principais partes do tambor

so envolvidas. Contudo, reas curvas podem ser cobertas somente usando MIG/MAG ou

TIG com arame de preenchimento.

Bicos tendo pequeno tamanho no podem ser coberto por camadas. A escolha pode ento ser

baseada em Eletrodo Revestido, MIG/MAG ou TIG para cobrir pequenas zonas. Bicos que

so de 150 mm ou menos em furo pode ser revestido com Eletrodo Revestido somente at

duas vezes o dimetro do furo devido ao problema da acessibilidade. Logo, um adequado

processo MIG/MAG automaticamente desenvolvido pode ter mais sucesso. Alternativamente

TIG com arame de preenchimento pode tambm ser empregado.

No momento em que o processo de revestimento automtico no puder ser realizado com

sucesso, Eletrodo Revestido pode ser a nica alternativa.

As sugestes acima tem sido baseadas nas consideraes de produo para a fabricao.

Contudo, se a construo similar for feita, a maioria do trabalho poderia ter que ser realizada a

um custo consideravelmente alto por Eletrodo Revestido; isto tambm envolveria um maior

tempo de produo e o produto final poderia possivelmente ser de baixa qualidade.

You might also like

- Soldagem Por UltrassomDocument37 pagesSoldagem Por UltrassomCaio SantosNo ratings yet

- Ensaio JominyDocument14 pagesEnsaio JominyedupankoNo ratings yet

- Relatório MTCO Cerâmicas AvançadasDocument19 pagesRelatório MTCO Cerâmicas AvançadasAllan CiceroNo ratings yet

- FISPQ - Fumos Metalicos SoldaDocument23 pagesFISPQ - Fumos Metalicos Soldaapi-3704990100% (4)

- Apostila Fcaw (Arame Tubular)Document53 pagesApostila Fcaw (Arame Tubular)Costa VagnerNo ratings yet

- RELATÓRIO FINAL DE ESTÁGIO - Técnico em MecânicaDocument13 pagesRELATÓRIO FINAL DE ESTÁGIO - Técnico em MecânicaREBECA ARAUJO RIBEIRONo ratings yet

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoFrom EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoNo ratings yet

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasFrom EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNo ratings yet

- Influência do teor de cobre na usinabilidade da liga de alumínio 6351From EverandInfluência do teor de cobre na usinabilidade da liga de alumínio 6351No ratings yet

- Apostila Espec Classificação Dos AçosDocument19 pagesApostila Espec Classificação Dos AçosJeanSamuelVisentinLopesNo ratings yet

- Aluminio e Ligas de Aluminio IIDocument113 pagesAluminio e Ligas de Aluminio IIAna Rangel100% (1)

- Processamento de Materiais Metálicos - FUNDIÇÃODocument96 pagesProcessamento de Materiais Metálicos - FUNDIÇÃOMarília RosatoNo ratings yet

- Isolamento TermicoDocument36 pagesIsolamento TermicoDayvd EbônysNo ratings yet

- Catalogo ESABDocument208 pagesCatalogo ESABMaicon Alberto Ferraz EvilásioNo ratings yet

- Aluminio e Suas LigasDocument17 pagesAluminio e Suas LigasWallisson FernandesNo ratings yet

- Defeitos de Fundição em Zamac - Carlos Marchiolli (SENAI)Document37 pagesDefeitos de Fundição em Zamac - Carlos Marchiolli (SENAI)cleozinhaNo ratings yet

- Apostila de Materiais de Construção MecânicaDocument114 pagesApostila de Materiais de Construção Mecânicariccatto1No ratings yet

- Aspersao TermicaDocument42 pagesAspersao TermicaWagner PeresNo ratings yet

- Desenho de ConjuntoDocument16 pagesDesenho de ConjuntoROBSON CRUZ STOCCONo ratings yet

- Soldagem de ManutençãoDocument249 pagesSoldagem de ManutençãoMilton Xavier Dias100% (1)

- Otimização de Um Processo de Solda Migmag para Aplicação Na Indústria Automobilística Através Da PDFDocument111 pagesOtimização de Um Processo de Solda Migmag para Aplicação Na Indústria Automobilística Através Da PDFLourival SantosNo ratings yet

- Estudo de Contaminação em Sistema de Lubrificação de TurbinaDocument90 pagesEstudo de Contaminação em Sistema de Lubrificação de TurbinalcesarmcostaNo ratings yet

- UC1 - Introducao e Conceitos Basicos de Metalurgia Com Enfase em MetalografiaDocument72 pagesUC1 - Introducao e Conceitos Basicos de Metalurgia Com Enfase em MetalografiaMiquéias PrataNo ratings yet

- Soldagem A PlasmaDocument4 pagesSoldagem A Plasmaempreendedor_eliteNo ratings yet

- LingotamentoDocument13 pagesLingotamentoSara GomesNo ratings yet

- Aula 9 - Lingotamento ContínuoDocument30 pagesAula 9 - Lingotamento ContínuoGabriel Roberto CampesanNo ratings yet

- Tecnologia Mec. II - Estampagem ProfundaDocument15 pagesTecnologia Mec. II - Estampagem ProfundaCarlos André AquinoNo ratings yet

- Aula de Repuxo Telecurso 2000Document9 pagesAula de Repuxo Telecurso 2000Denis NegraoNo ratings yet

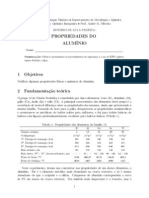

- Prática 4 - Propriedades Do AlumínioDocument6 pagesPrática 4 - Propriedades Do AlumínioAndré Mauricio De OliveiraNo ratings yet

- Névoa Salina - Salt Spray - Ensaio - GalvInfoNote - 3 - 4Document4 pagesNévoa Salina - Salt Spray - Ensaio - GalvInfoNote - 3 - 4André Torregrosa0% (1)

- Conformação Dos Metais 1Document23 pagesConformação Dos Metais 1barataaaaNo ratings yet

- Apostila Aco Inox ConformacaoDocument39 pagesApostila Aco Inox ConformacaoCristian ZanellaNo ratings yet

- RESUMO Noções de SoldagemDocument5 pagesRESUMO Noções de SoldagemWilton Marcos SilvaNo ratings yet

- Aula 2 Processo de LaminacaoDocument34 pagesAula 2 Processo de LaminacaoGio FassinaNo ratings yet

- TCC Tribologia Analise de FalhasDocument136 pagesTCC Tribologia Analise de FalhasJMOACIRNo ratings yet

- Conformação Plástica - Sanguinetti PDFDocument124 pagesConformação Plástica - Sanguinetti PDFAdilson NeponucenoNo ratings yet

- Metalografia e Tratamento Térmico - Aula 01Document40 pagesMetalografia e Tratamento Térmico - Aula 01doutNo ratings yet

- Fluidos HidráulicosDocument11 pagesFluidos HidráulicosIsaac YmNo ratings yet

- Backing Cerâmico PDFDocument46 pagesBacking Cerâmico PDFFabi BristottiNo ratings yet

- Apostila Aco Inox Estampagem Parte1Document0 pagesApostila Aco Inox Estampagem Parte1jzato1379No ratings yet

- Apostila de Tec Mec - SoldagemDocument109 pagesApostila de Tec Mec - SoldagemRhaian BarrosNo ratings yet

- Materiais de Contrução MecanicaDocument19 pagesMateriais de Contrução MecanicaMaykon Turatti100% (1)

- LaminaçãoDocument42 pagesLaminaçãoVanderleiNo ratings yet

- Mi - 01 Introdução À Metalurgia PDFDocument45 pagesMi - 01 Introdução À Metalurgia PDFLuciano AraújoNo ratings yet

- Aula 5 Tubulações IndustriaisDocument50 pagesAula 5 Tubulações IndustriaisRogério JuniorNo ratings yet

- Conformação de ChapasDocument21 pagesConformação de ChapasRodrigo PachecoNo ratings yet

- Granalhas JateamentoDocument10 pagesGranalhas JateamentoFabricioNo ratings yet

- Slides - Produção MecânicaDocument76 pagesSlides - Produção MecânicaFrancisco Sousa OliveiraNo ratings yet

- Pintura À PóDocument6 pagesPintura À PóHenriquegr91100% (2)

- Relatório Dobramento DriveDocument10 pagesRelatório Dobramento DrivePaulo Henrique AlvesNo ratings yet

- Tornearia Mec - GeralDocument302 pagesTornearia Mec - GeralRonaldoNo ratings yet

- (Apostila) Prática de Manutenção - SENAIDocument106 pages(Apostila) Prática de Manutenção - SENAIEduardo BandeiraNo ratings yet

- Avaliação Diagrama Ferro CarbonoDocument2 pagesAvaliação Diagrama Ferro CarbonoEnzo MarquesNo ratings yet

- CURSO Laminação 010909 AtualDocument99 pagesCURSO Laminação 010909 AtualRenan Do Nascimento PimentelNo ratings yet

- Usina de Alcatrão-DescriçãoDocument46 pagesUsina de Alcatrão-DescriçãocleiberNo ratings yet

- Refrátarios Contendo Carbono Propriedades, Características e Variáveis em Sua Composição PDFDocument31 pagesRefrátarios Contendo Carbono Propriedades, Características e Variáveis em Sua Composição PDFIsaac Brasil AlmeidaNo ratings yet

- A Confiabilidade Prática Na Administração Da EngenhariaFrom EverandA Confiabilidade Prática Na Administração Da EngenhariaNo ratings yet

- O Deus de ferro e a excomunhão da América Latina: mineração transnacional, lutas e resistências sociais na AmazôniaFrom EverandO Deus de ferro e a excomunhão da América Latina: mineração transnacional, lutas e resistências sociais na AmazôniaNo ratings yet

- Eutectic Do Brasil Ltda Equipamentos 705981Document20 pagesEutectic Do Brasil Ltda Equipamentos 705981maikon_leonelNo ratings yet

- Funcionamento Maquinas de SoldaDocument9 pagesFuncionamento Maquinas de SoldaAntonio Carlos CardosoNo ratings yet

- Prova Comentada - Engenharia Mecânica - Versão ADocument17 pagesProva Comentada - Engenharia Mecânica - Versão AAlonso MalherNo ratings yet

- Ferramentas Manuais: Andreia SantosDocument100 pagesFerramentas Manuais: Andreia SantosFrancy Wellyda Cunha dos SantosNo ratings yet

- Avaliação SoldadoresDocument6 pagesAvaliação SoldadoresMarlon Daniel PedriNo ratings yet

- Tipos de SoldadurasDocument15 pagesTipos de SoldadurasS.L CairohNo ratings yet

- Processo de Soldagem CAOADocument128 pagesProcesso de Soldagem CAOAAntonio Dias100% (1)

- Tecnologias Da Montagem EletromecanicaDocument150 pagesTecnologias Da Montagem EletromecanicaAnselmo Delcaro100% (3)

- TCC Alessandro Dal ZottoDocument71 pagesTCC Alessandro Dal ZottoadzottoNo ratings yet

- Mini Mig 250 DF IV Bambozzi 1Document1 pageMini Mig 250 DF IV Bambozzi 1Douglas BortoliniNo ratings yet

- SU325 Espanhol-1Document2 pagesSU325 Espanhol-1Simon SosaNo ratings yet

- CatalagoChapasGrossas USIMINASDocument23 pagesCatalagoChapasGrossas USIMINASFurtado23No ratings yet

- Tecnologia Da Soldagem 2012 - Prof. Amilton CordeiroDocument88 pagesTecnologia Da Soldagem 2012 - Prof. Amilton Cordeiroalanrogermoreno100% (1)

- RobotecDocument40 pagesRobotecDannielOrellanaNo ratings yet

- 10 Defeitos Mais Comuns Na Soldagem Mig - Mag - AlusoldaDocument10 pages10 Defeitos Mais Comuns Na Soldagem Mig - Mag - AlusoldaSapuh SantosNo ratings yet

- TRR 3410S NMDocument1 pageTRR 3410S NMFABIONo ratings yet

- PEJDocument2 pagesPEJcamelod555100% (1)

- Catalogo Eutectic - Plasma ManualDocument24 pagesCatalogo Eutectic - Plasma ManualSergio MauricioNo ratings yet

- Prova 2Document20 pagesProva 2carecalcsmNo ratings yet

- An 4633Document1 pageAn 4633Edmilson Santos BatistaNo ratings yet

- Manual Solda SenaiDocument123 pagesManual Solda SenaidolivioNo ratings yet

- Catalogo - Vonder - SoldaDocument40 pagesCatalogo - Vonder - SoldaNekros PlayNo ratings yet

- Mms - Apostila de Soldagem-1Document58 pagesMms - Apostila de Soldagem-1Suzy GuiNo ratings yet

- Manual Migarc3200 3200Document24 pagesManual Migarc3200 3200BENCHMARKING REPRESENTAÇÕESNo ratings yet

- SENAI Trabalho Corrosao FabricioDocument4 pagesSENAI Trabalho Corrosao FabricioSilva FilhoNo ratings yet

- Manual Do Usuário MIG 195 ZENITHEDocument18 pagesManual Do Usuário MIG 195 ZENITHERenyer SlautaNo ratings yet

- OS 006-11 SoldadorDocument2 pagesOS 006-11 SoldadorLeonardo AlbuquerqueNo ratings yet