Professional Documents

Culture Documents

Acero - Informe

Uploaded by

PaúlOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acero - Informe

Uploaded by

PaúlCopyright:

Available Formats

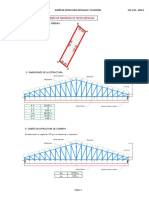

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

1. INTRODUCCIN

El acero de refuerzo es aquel que se coloca para absorber y resistir esfuerzos provocados por

cargas y cambios volumtricos por temperatura y para quedar ahogado dentro de la masa del

concreto.

Para resistir los refuerzos de traccin los elementos de concreto, se colocan barras de acero,

denominadas generalmente acero de refuerzo, las barras poseen corrugaciones en su superficie

para aumentar la adherencia entre ambos materiales.

El uso del acero se multiplic gracias al avance de la metalurgia y a la soldadura elctrica. La

caracterstica fundamental de las modernas estructuras de acero es la simplificacin estructural y

la esbeltez. Desde sus primeras aplicaciones en puentes y despus en rascacielos, el acero ha ido

ganando uso sobre todo en edificios, puentes, etc.

En la construccin actual el acero es el material de mayor importancia; sin su presencia no se

concibe ningn edificio moderno.

Por otro lado, el acero es un material mucho ms costoso que el concreto. De esto resulta que los

dos materiales se emplean mejor en combinacin si el concreto se utiliza para resistir los esfuerzos

de compresin y el acero los esfuerzos de tensin.

Para lograr una accin efectiva del refuerzo, es esencial que el acero y el concreto se deformen en

forma conjunta, es decir, es necesario que haya una adherencia suficientemente fuerte entre los

dos materiales para asegurar que no ocurrirn movimientos relativos entre las barras de y el

concreto circundante.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

2. HISTORIA

Aunque no se tienen datos precisos de la fecha en la que se descubri la tcnica de fundir mineral

de hierro para producir un metal susceptible de ser utilizado, los primeros utensilios de este metal

descubiertos por los arquelogos en Egipto datan del ao 3000 aC. Tambin se sabe que antes de

esa poca se empleaban adornos de hierro.

El acero era conocido en la antigedad, y quiz pudo haber sido producido por el mtodo de

boomery fundicin de hierro y sus xidos en una chimenea de piedra u otros materiales

naturales resistentes al calor, y en el cual se sopla aire para que su producto, una masa porosa

de hierro (bloom) contuviese carbn.

Algunos de los primeros aceros provienen del Este de frica, fechados cerca de 1400 adC.

El hierro para uso industrial fue descubierto hacia el ao 1500 adC, en Medzamor, cerca de

Erevan, capital de Armenia y del monte Ararat. La tecnologa del hierro se mantuvo mucho tiempo

en secreto, difundindose extensamente hacia el ao 1200 adC.

Los artesanos del hierro aprendieron a fabricar acero calentando hierro forjado y carbn vegetal en

recipientes de arcilla durante varios das, con lo que el hierro absorba suficiente carbono para

convertirse en acero autntico.

Los mtodos antiguos para la fabricacin del acero consistan en obtener hierro dulce en el horno,

con carbn vegetal y tiro de aire. Una posterior expulsin de las escorias por martilleo y

carburacin del hierro dulce para cementarlo. Luego se perfeccion la cementacin fundiendo el

acero cementado en crisoles de arcilla y en Sheffield (Inglaterra) se obtuvieron, a partir de 1740,

aceros de crisol.

Fue Benjamin Huntsman el que desarroll un procedimiento para fundir hierro forjado con carbono,

obteniendo

de

esta

forma

el

primer

acero

conocido.

En 1856, Sir Henry Bessemer, hizo posible la fabricacin de acero en grandes cantidades, pero su

procedimiento ha cado en desuso, porque solo poda utilizar hierro que contuviese fsforo y azufre

en pequeas proporciones.

En 1857, Sir William Siemens ide otro procedimiento de fabricacin industrial del acero, que es el

que ha perdurado hasta la actualidad, el procedimiento Martin Siemens, por descarburacin de la

fundicin de hierro dulce y xido de hierro. Siemens haba experimentado en 1878 con la

electricidad para calentar los hornos de acero, pero fue el metalrgico francs Paul Hroult

coinventor del mtodo moderno para fundir aluminio quien inici en 1902 la produccin

comercial del acero en hornos elctricos.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

En 1950 se inventa el proceso de colada continua que se usa cuando se requiere producir perfiles

laminados de acero de seccin constante y en grandes cantidades. El proceso consiste en colocar

un molde con la forma que se requiere debajo de un crisol, el que con una vlvula puede ir

dosificando material fundido al molde. Por gravedad el material fundido pasa por el molde, el que

est enfriado por un sistema de agua, al pasar el material fundido por el molde fro se convierte en

pastoso y adquiere la forma del molde. Posteriormente el material es conformado con una serie de

rodillos que al mismo tiempo lo arrastran hacia la parte exterior del sistema. Una vez conformado

el material con la forma necesaria y con la longitud adecuada el material se corta y almacena.

3. EL ACERO

Para que el concreto armado pueda ser utilizado eficientemente en la construccin de obras de

ingeniera se requiere de elementos que le permitan salvar esta limitacin, el acero es el

encargado de esta funcin.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Para lograr una accin efectiva del refuerzo, es esencial que el acero y el concreto se deformen en

forma conjunta, es decir, es necesario que haya una adherencia suficientemente fuerte entre los

dos materiales para asegurar que no ocurrirn movimientos relativos entre las barras de y el

concreto circundante.

El acero es una aleacin de diversos elementos entre ellos: carbono, manganeso, silicio, cromo,

nquel y vanadio.

El carbono: Es el ms importante y el que determina sus propiedades mecnicas. A mayor

contenido de carbono, la dureza, la resistencia a la traccin y el lmite elstico aumentan.

Por el contrario, disminuye la ductilidad.

El manganeso: es adicionado en forma de ferro-manganeso. Aumenta la forjabilidad del

acero, su templabilidad y resistencia al impacto. As mismo, diminuye su ductilidad.

El silicio: se adiciona en proporciones que varan de 0.05% a 0.50%. Se le incluye en la

aleacin para propsitos de desoxidacin pues se combina con el oxgeno disuelto en la

mezcla.

El cromo: incrementa la resistencia a la abrasin y la templabilidad.

Nquel: mejora la resistencia al impacto y la calidad superficial.

Vanadio: mejora la temperabilidad.

El acero para ser utilizado en concreto armado se fabrica bajo las normas ASTM-A-6151615M-00,

y A-7061706M-00

3.1.

CARACTERSTICAS DE ACERO

Ventajas del acero

o Material fcil de conformar en fro y en caliente.

o Material fcil de mecanizar, ensamblar y proteger contra la corrosin.

o Bajo coste unitario en comparacin con otros materiales.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

o Alta disponibilidad, su produccin es 20 veces mayor al resto de materiales metlicos no

frreos.

o Material altamente adaptable.

o Fcilmente reciclable: Se puede usar chatarra como materia prima para la produccin de

nuevo acero.

o Alta resistencia mecnica (esfuerzos de traccin y compresin).

Desventajas del acero:

o Corrosin: El acero expuesto a intemperie sufre corrosin por lo que deben recubrirse

siempre exceptuando a los aceros especiales como el inoxidable.

o Calor, fuego: En el caso de incendios, el calor se propaga rpidamente por las estructuras

haciendo disminuir su resistencia hasta alcanzar temperaturas donde el acero se comporta

plsticamente, debiendo protegerse con recubrimientos aislantes del calor.

3.2. PRINCIPALES PRODUCTOS DEL ACERO

Barras:

o

o

o

Barras para hormign

Barras para molienda

Alambrn

Planos:

o

o

o

Planchas gruesas

Rollos y planchas laminadas en caliente

Rollos y planchas laminadas en fro

Tubulares

o

Tubos soldados por arco sumergido

El refuerzo del concreto se presenta en tres formas: varillas corrugadas, alambre y mallas

electrosoldadas.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

3.3. VARILLAS CORRUGADAS Y ALAMBRES

Las varillas corrugadas son de seccin circular y, como su nombre lo indica, presentan

corrugaciones en su superficie para favorecer la adherencia con el concreto. Estas corrugaciones

deben satisfacer requisitos mnimos para ser tomadas en cuenta en el diseo. Existen tres

calidades distintas de acero corrugado: grado 40, grado 60 y grado 75 aunque en nuestro medio

slo se usa el segundo. Las caractersticas de estos tres tipos de acero se muestran en la Tabla

1.

Grado 40

Grado 60

Grado 75

fy(kg/cm2)

2800

4200

5300

fs(kg/cm2)

4900

6300

7000

Tabla 1 Caractersticas resistentes de los aceros grado 40, 60 y 75.

fy : Esfuerzo de fluencia del acero

fs : Resistencia Mnima a la traccin a la rotura

Tabla 2.

db(pulg) db(cm)

2

3

4

5

6

7

8

9

10

11

14

18

1/4

3/8

1/2

5/8

3/4

7/8

1

1 1/8

1

1 3/8

1 11/16

2 1/4

INGENIERIA CIVIL

ARMADO I

As(cm2) w(kg/m e(cm)

)

0.365

2

0.32

0.250

0.952

3

0.71

0.560

0.662

1.270

4

1.29

0.994

0.888

1.588

5

2.00

1.552

1.110

1.905

6

2.84

2.235

1.335

2.222

7

3.87

3.042

1.538

2.540

8

5.10

3.973

1.779

2.865

9

6.45

5.060

2.010

3.226

10

8.19

6.403

2.250

3.580

11

10.06

7.906

2.500

4.300

14

14.52

11.384 3.020

5.733

18

25.81

20.238 4.010

corrugadas y sus caractersticas

P(cm)

h(cm)

c(cm)

0.038

0.051

0.071

0.096

0.111

0.127

0.142

0.162

0.180

0.215

0.258

0.363

0.485

0.608

0.728

0.850

0.973

1.100

1.240

1.370

1.640

2.190

Varillas

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Donde:

db

P

As

W

e

H

C

: Dimetro nominal de la varilla.

: Permetro de la varilla.

: rea de la seccin transversal de la varilla.

: Peso lineal de la varilla.

: Mximo espaciamiento entre corrugaciones de la varilla.

: Altura mnima de las corrugaciones de la varilla.

: Cuerda de las corrugaciones de la varilla.

En la figura 3. se muestra claramente el significado de los trminos e, h y c.

Figura 3. Caractersticas de las corrugaciones de las varillas de acero

NOMENCLATURA

Es necesario saber la nomenclatura de una varilla de acero para poder identificar el nmero de

varilla, marca, grado y correspondencia. Como podemos observar en la Figura 3.

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

CORRUGACIONES

La superficie de la varilla esta provista de rebabas o salientes llamadas corrugaciones, las cuales

evitan el movimiento relativo longitudinal entre la varilla y el concreto que la rodea.

Las caractersticas y requisitos de las corrugaciones para varillas son las siguientes:

Deben estar distribuidas de manera uniforme en la varilla.

Deben estar colocadas con una inclinacin de entre 45 y 70 con respecto al eje longitudinal de

la varilla.

La distancia entre ellas no debe exceder del 70% del dimetro nominal.

3.4. MALLAS ELECTROSOLDADAS

Es un elemento fabricado con acero de grado 60 (6000 kg/cm2), corrugado o liso, laminado en

frio y electrosoldado. Su presentacin comercial es en hojas de 2.5 x 6 m o en rollos de 2.5 x 40

m.

Las mallas electrosoldadas se usan en elementos como losas, pavimentos. Estructuras laminares

y muros en los cuales se tiene un patrn regular de distribucin del refuerzo. Estn constituidas

INGENIERIA CIVIL

ARMADO I

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

por alambres lisos o corrugados dispuestos en mallas cuadradas o rectangulares y soldados en

los puntos de unin del refuerzo.

Consiste en varillas trefiladas que se pueden ser lisas o corrugadas, las que se colocan en forma

longitudinal y transversal, y que son soldadas en sus intersecciones. Estas varillas, mediante el

proceso de trefilado al que son sometidas durante su fabricacin, obtienen mayor resistencia.

Esto permite utilizar menos cantidad de acero que con barras corrugadas ASTM A-615 GRADO

60.

Aplicaciones y Usos

Malla Electrosoldada en Rollos:

En el refuerzo de tneles, como malla para shotcrete y malla de temperatura para la

construccin.

Malla Electrosoldada en Planchas:

En el sector construccin, reemplazando

las

mallas

de

fierro

tradicional.

Malla Electrosoldada:

En el sector minero, para canales hidraulicos, en acero inoxidable, para filtrado y multiusos.

Losas de pisos, techos, muros armados, platea de cimentacin, canales, cisternas, revestimiento

de tneles, piezas prefabricadas.

Su uso ms frecuente es en el refuerzo de losas con sistema losacero y capas de compresin en

losas aligeradas de concreto (Sistema Vigueta y Bovedilla). Tambin se utiliza para reforzar

firmes de concreto.

INGENIERIA CIVIL

ARMADO I

10

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

PROPIEDADES MECNICAS

Norma tcnica

ASTM A-185 (Liso)

ASTM A-497

(Corrugado) GA 63-R

F

Kg/mm2

R

Kg/mm2

50

56

3.5. DIMENSIONES Y PESOS NOMINALES

INGENIERIA CIVIL

ARMADO I

11

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Otras medidas consultar en nuestro Departamente Tcnico

Q = Malla de cocada cuadrada

R = Malla de cocada rectangular

QU OBTIENE CON ESTE PRODUCTO

Seguridad

Evite desplazamientos y obtenga precisin en su construccin. Las uniones soldadas impiden

desplazamientos o movimientos durante las etapas de preparacin y fundicin del hormign,

garantizando la ubicacin exacta de los aceros y contribuyendo a la adherencia con el hormign.

Productividad

Incremente la velocidad, optimice mano de obra y desperdicios. Las mallas prefabricadas evitan

el armado en obra facilitando la ejecucin y reduciendo el tiempo de instalacin hasta en un 80%

optimizando mano de obra y evitando prdidas y faltantes.

Ahorro de acero

Al ser fabricadas con aceros de alta resistencia, las mallas electrosoldadas permiten reducir la

cantidad de acero usado en su construccin. En trminos porcentuales le ahorra un 16% del peso

frente al acero convencional.

Nota:

Las Mallas tienen dos presentaciones:

PLANCHAS.- Utilizadas en obras de construccin civil.

INGENIERIA CIVIL

ARMADO I

12

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

ROLLOS.- Empleados principalmente en obras de minera.

Las Mallas pueden ser fabricadas segn su requerimiento.

3.6. ACERO, VENTAJAS Y DESVENTAJAS

El acero es una aleacin de carbono y hierro que nos brinda caractersticas estructurales

impresionantes. Gracias a sus propiedades fsicas y mecnicas es que podemos llevar a cabo

hoy en da estructuras de una ndole relevante. A continuacin sus ventajas y desventajas.

Ventajas:

Alta resistencia: Su alta resistencia en relacin a su peso, permite la elaboracin de

estructuras ligeras, las cuales sin acero aumentaran drsticamente sus dimensiones. Es esta

alta resistencia tanto a compresin como a traccin lo que permite a las vigas obtener una

notable resistencia a flexin.

Elasticidad: Su comportamiento es prcticamente linealmente elstico, cumpliendo con la ley

de Hooke hasta cierto punto donde los esfuerzos ya son considerables.

Tenacidad: Enorme capacidad de absorcin de energa.

Ductilidad: Esta cualidad dota al acero con la capacidad de deformarse considerablemente

antes de entrar a un estado plstico o de rotura. Esta caracterstica permite que los elementos

estructurales de hormign armado avisen su falla mediante agrietamientos.

Reciclable: El acero es reciclable en un 100% adems de ser totalmente degradable.

INGENIERIA CIVIL

ARMADO I

13

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Desventajas:

Corrosin: Este sera el principal inconveniente del acero, y es que cuando se encuentra a la

intemperie este se corroe con facilidad, por esto simple se trata de proveerle con un

recubrimiento, ya sea de un espesor de hormign o de algn material dedicado para esto.

Endotrmico: Las estructuras en acero o con partes en acero, propagan fcilmente el calor

debido a las propiedades fsicas de este material, y en caso de incendio las altas temperaturas

se propagarn fcilmente por la estructura haciendo que falle ms rpido.

3.7. CORROSIN DEL ACERO

La corrosin se define como el deterioro de un material a consecuencia de un ataque

electroqumico de su entorno. De manera ms general, puede entenderse como la tendencia que

tienen los materiales a buscar su forma ms estable o de menor energa interna. El proceso de

corrosin es natural y espontneo.

Para que el acero se corroa (es decir, para que se forme xido) ste debe quedar expuesto al

oxgeno o al aire. Adems, el acero se corroe mucho ms de prisa en presencia de otros

agentes atmosfricos como el agua (lluvia o aire hmedo) y la sal (salpicaduras de agua

salada).

Adems, cuando queda inmerso en agua del mar, el acero est expuesto tambin a corrosin

galvnica, similar a la que tiene lugar entre el acero y los elementos de latn de una

embarcacin.

En la Figura :

La zona A queda expuesta a aire hmedo y a salpicaduras de agua salada, por lo que es

una zona generalmente corrosiva para productos de acero.

La zona B se encuentra constantemente hmeda con agua del mar, que tambin contiene

mucho oxgeno disuelto. Es la zona ms agresiva para el acero.

La zona C es tambin muy agresiva para el acero debido a que est presente la corrosin

galvnica tambin.

Zonas de corrosin en un entorno marino.

INGENIERIA CIVIL

ARMADO I

14

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

3.7.1. Soluciones Contra La Corrosin

Hay cinco soluciones posibles para proteger a los productos de acero contra los efectos de la

corrosin:

Utilice acero inoxidable en lugar de acero normal. Acero inoxidable es acero normal

mezclado con otros metales como nquel y cromo. Sin embargo, el coste del acero inoxidable

hace que ste no sea prctico para un uso diario, excepto para pequeos elementos de ajuste

como pernos y tuercas.

Recubra el acero normal con zinc. El recubrimiento de acero con zinc, que es otro metal, es

un procedimiento que se conoce generalmente como galvanizado y es la forma ms normal de

proteger pequeos objetos fabricados como anillas de amarre, bolardos fabricados con tubos,

pernos, mordazas, cadenas, grilletes, tuberas de agua, etc. Los materiales a recubrir se

sumergen normalmente en un bao de zinc fundido en talleres especializados. Una vez un

objeto se ha sumergido en zinc en caliente no se debe realizar ningn trabajo de soldado, corte

o taladrado, ya que esto destruira la integridad del recubrimiento de proteccin.

Recubra el acero normal con plsticos especiales. El recubrimiento del acero con plsticos

especiales resistentes al desgaste constituye otra forma de proteccin contra la corrosin; sin

embargo, el alto coste que implica el proceso de recubrimiento (en talleres especializados)

hace que este mtodo no sea prctico para uso diario.

Pinte el acero normal con pinturas especiales. El pintar el acero utilizando pinturas

especiales es el mtodo ms comn de proteger grandes estructuras de acero. Las superficies

que se van a pintar se debern limpiar cuidadosamente con un cepillo de acero (o

preferiblemente mediante un chorro de arena). La capa inferior deber consistir en un

INGENIERIA CIVIL

ARMADO I

15

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

imprimador basado en zinc. La segunda y tercera capas debern consistir en una pintura de

epoxi sobre base de brea.

Al pintar el acero, se debern tener en cuenta los siguientes puntos:

Las pinturas caseras normales no son adecuadas para el entorno marino debido a que, al

igual que algunos plsticos, envejecen con mucha rapidez cuando estn expuestas a los

rayos del sol.

El diesel, queroseno y la gasolina no son qumicamente compatibles con las pinturas

marinas; habr de utilizarse el diluyente de pintura apropiado.

Se debern utilizar guantes siempre que se manipulen pinturas basadas en epoxi.

Proteja el acero con nodos de zinc (proteccin catdica). Los nodos de zinc se utilizan

para prolongar ms an la vida til de estructuras de acero sumergidas en agua del mar

como, por ejemplo, pilones de acero, pontones, flotadores metlicos, etc. Los elementos de

aluminio, en contacto con acero hmedo, quedan expuestos tambin a la corrosin

galvnica.

4. TIPOS ESPECIALES DE ACERO DE REFUERZO

Existen aceros de refuerzo que presentan proteccin contra la corrosin. Se trata de los aceros

con recubrimiento epxico y aceros con cubierta de zinc o galvanizados, los cuales estn

sujetos a las normas ASTM-A-7751775M-00 y ASTM-A-7671767-00b. Este tipo de refuerzo an

no se utiliza en el Per. Se emplea en puentes, estacionamientos, plantas de tratamiento de

aguas servidas, pistas y estructuras expuestas al agua, agua de mar, intemperie o ambientes

corrosivoso sales para deshielo. El refuerzo con recubrimiento epxico debe manipularse con

cuidado para no estropear la cobertura y, en el diseo, debe tenerse en cuenta que no tiene

buena adherencia con el concreto por lo que se deben tomar las previsiones del caso.

4.1. ACEROS INOXIDABLES.

Se denomina Acero Inoxidable a cualquier tipo de Acero aleado cuyo peso contenga como

mnimo 10,50 % de Cromo, pero no ms de 1,20 % de Carbono, con cualquier otro elemento

de aleacin o sin l.

Los aceros inoxidables contienen cromo, nquel y otros elementos de aleacin, que los

mantienen brillantes y resistentes a la herrumbre y oxidacin a pesar de la accin de la

humedad o de cidos y gases corrosivos.

INGENIERIA CIVIL

ARMADO I

16

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa

resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies

brillantes, en arquitectura se emplean muchas veces con fines decorativos.

Acero Galvanizado: El Acero Galvanizado por inmersin en caliente es un producto que

combina las caractersticas de resistencia mecnica

del

Acero y la resistencia a la corrosin generada por

el

Cinc.

Propiedades del Acero Galvanizado:

Resistencia a la abrasin

Resistencia a la corrosin

Acero Dulce o Acero Suave: Tipo de acero cuyos niveles de carbono se sitan entre el 0,15%

y el 0,25%; es casi hierro puro, de gran ductilidad y resistencia a la corrosin.

5. PROPIEDADES MCANICAS DEL ACERO

5.1. Relacin Esfuerzo-Deformacin del Acero

Para el diseo de estructuras de acero se debe conocer el comportamiento del acero y para

ello deben conocerse sus propiedades. Los diagramas esfuerzo-deformacin ofrecen parte de

la informacin necesaria para entender como se comporta el acero. Es imposible desarrollar

mtodos de diseo sin conocer las relaciones esfuerzo-deformacin del material que se usa.

Como se observa, en la fase elstica, los aceros de distintas calidades tienen un

comportamiento idntico y las curvas se confunden. El mdulo de elasticidad es definido como

la tangente del ngulo .

INGENIERIA CIVIL

ARMADO I

17

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

A diferencia del comportamiento inicial, la amplitud del escaln de fluencia vara con la calidad

del acero. El acero grado 40 presenta una fluencia ms pronunciada que los aceros grado 60 y

75.

Ductilidad, es la elongacin que sufre la barra cuando se carga sin llegar a la rotura. Las

especificaciones estipulan que el estiramiento total hasta la falla, no sea menor que cierto

porcentaje mnimo que vara con el tamao y grado de la propia barra.

La ductilidad es la capacidad que tienen algunos materiales de admitir grandes

deformaciones sin perder su resistencia.

Todo elemento de hormign armado, por ejemplo, una est formado por dos

materiales: hormign y armaduras de acero.

Si la viga la hacemos de hormign y sin armaduras (sin barras), ponemos apoyos en los

extremos y la parte central, y la cargamos sucesivamente mediante pesos en ambos lados,

puede ocurrir que:

Al colocar el primer peso, la viga se deforme un poco.

Al colocar el segundo peso, la viga se rompe sbitamente.

INGENIERIA CIVIL

ARMADO I

18

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Esto se produce porque el hormign es un material frgil, no tiene ductilidad.

FRGIL = NO DCTIL

En cambio, si a la viga de hormign le incorporamos barras de acero (hormign + barras de

acero), procedemos de la misma manera que en el caso anterior el resultado sera el siguiente:

Al colocar el primer peso, la viga se deforma un poco.

Al colocar el segundo peso, la viga contina deformndose.

Al colocar el tercer peso, la viga se deforma un poco ms y aparecen pequeas grietas.

INGENIERIA CIVIL

ARMADO I

19

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Al

colocar

el

cuarto

peso,

la

viga

se

deforma

ms

surgen

grietas

mayores.

"En general, la viga ser ms dctil cuando ms ductilidad tenga el acero".

"La ductilidad de un acero sometido a traccin es la capacidad para deformarse bajo carga, sin

romperse, una vez superado el lmite elstico"

Por tanto, el CONCRETO necesita la ayuda de las BARRAS DE ACERO para

tener DUCTILIDAD.

INGENIERIA CIVIL

ARMADO I

20

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Y para que me sirve la ductilidad?

En el supuesto de que nos encontrsemos en cualquiera de las siguientes situaciones, con

toda seguridad preferiramos que el

edificio se deformara aunque lo

dejara fuera de uso, a que se viniera

abajo repentinamente sin posibilidad

de desalojarlo a tiempo.

- Acciones ssmicas.

- Actuacin de cargas superiores a

las previstas, como por ejemplo:

- Por colocar estanteras con grandes

pesos en zonas de forjados

diseadas para cargas de vivienda.

Por la entrada de vehiculos pesados

(camiones) en aparcamientos

subterrneos calculados para coches.

- Por la inundacin de un forjado o de

una azotea.

- Por el fallo de la

cimentacin ocasionada por la

ejecucin de obras prximas, por

problemas de filtracin de agua, etc...

Si la estructura es frgil el colapso se

alcanza sin previo aviso, con

pequeas deformaciones

y figuracin reducida.

Dureza se define como la propiedad del acero a oponerse a la penetracin de otro material.

Resistencia a la tensin, Es la mxima fuerza de traccin que soporta la barra, cuando se

inicia la rotura, dividida por el rea de seccin inicial de la barra. Se denomina tambin, ms

precisamente, carga unitaria mxima a traccin.

Limite de fluencia, fy.

INGENIERIA CIVIL

ARMADO I

21

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Es la tensin a partir de la cual el material pasa a

sufrir deformaciones

permanentes, es decir, hasta este valor de tensin, si interrumpimos el traccionamiento de la

muestra, ella volver a su tamao inicial, sin presentar ningn tipo de deformacin

permanente, esta se llama deformacin elastica. El ingeniero utiliza el limite de fluencia de la

barra para calcular la dimensin de la estructura, pues la barra soporta cargas y sobrecargas

hasta este punto y vuelve a su condicin inicial sin deformacin. Pasado este punto, la

estructura esta fragilizada y comprometida.

En general, en el caso de los aceros de dureza natural, el lmite de fluencia coincide con el

valor aparente de la tensin correspondiente al escaln de cedencia. En los casos en que no

aparece este escaln o aparece poco definido, como suele ocurrir con los aceros estirados en

fro, es necesario recurrir al valor convencional establecido en las prescripciones, como se

explica mas abajo, para aceros de resistencia mayor a 4200 Kg/cm2

Las barras con resistencias hasta 2800 Kg/cm2 presentan una curva elasto-plstica, como se

ve en la figura 5.10 a), entonces fy se identifica con claridad.

Para aceros de resistencias mayores, hasta 4200 Kg/cm2, la curva esfuerzo-deformacin

unitaria puede ser elastoplastica o no, dependiendo de las propiedades del acero y del

procesos de fabricacin.

Para aceros de resistencias mayores a 4200 Kg/cm2, donde el grado de fluencia no est

definido, el cdigo ACI especifica que el esfuerzo de fluencia, fy, debe determinarse como el

esfuerzo que corresponde a una deformacin de 0.0035 cm/cm.

Probablemente, la resistencia en el punto de fluencia, es decir, el esfuerzo elstico

mximo que puede soportar la barra, es la propiedad mecnica ms importante para el

diseador.

La resistencia a la tensin se controla por un limite sobre la resistencia en el punto de fluencia y

esta no puede ser menor que 1.25 veces la resistencia real en el punto de fluencia.

Si bien la tendencia actual, en la construccin con hormign reforzado, es hacia el uso de

barras de refuerzo con grado de resistencia ms elevado, dado que el uso de estas conduce a

INGENIERIA CIVIL

ARMADO I

22

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

una reduccin significativa del tonelaje de acero y del tamao de los miembros estructurales de

hormign, lo que da por resultado economa en la mano de obra y en otros materiales, se tiene

un limite practico sobre cuan fuerte debe ser el acero de refuerzo utilizado en una construccin

estndar de Hormign armado: Todas las resistencias del acero tienen aproximadamente la

misma elongacin para el mismo esfuerzo de tensin aplicado (mismo modulo de

elasticidad Es=2.1*106 Kg/cm2).

Si un acero tiene una resistencia en el punto de fluencia que es el doble de la de otro, puede

aplicarse el doble de esfuerzo, pero se obtendr el doble de elongacin. Con cargas

moderadas, el refuerzo de acero se estirar casi lo mismo que lo que puede estirarse el

hormign que lo rodea sin agrietarse severamente; si se aplica ms carga, el acero puede

soportar la carga con seguridad, pero el hormign que lo cubre se agrietar. Esto no slo da

mal aspecto sino

que, en general, permitir la corrosin del refuerzo.

INGENIERIA CIVIL

ARMADO I

23

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

FIGURA 5.10 a) Diagrama Esfuerzo Deformacin para Aceros de Dureza Natural Laminados

en Caliente; b) curvas tpicas esfuerzo-deformacin unitarias para barras de refuerzo.

Nota: Las curvas estn indicadas segn su lmite de fluencia.

INGENIERIA CIVIL

ARMADO I

24

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

FIGURA 5.11

kg/cm2

Diagrama Esfuerzo Deformacin para Aceros de resistencia mayor a 4200

En general, no se puede usar la mayor resistencia de los aceros con resistencias en el punto

de fluencia de 4200 Kg/cm2, como refuerzo estndar a la traccin, sin causar el agrietamiento

del hormign, a menos que se tomen disposiciones especiales en el diseo del miembro.

5.2. TRACCION DEL ACERO

1 Muestra

En la figura se ilustra una muestra cilndrica estndar que se usa para una prueba de tensin.

Los extremos de esta muestra, que se sujeta con soportes aserrados, tienen un acabado liso;

para otros tipos de soportes se usan muestras con borde o rosca en los extremos. La muestra

debe labrarse simtricamente a mquina a lo largo de su eje longitudinal, para que la carga

est distribuida uniformemente en el corte transversal.

2 Aparatos

Las cargas se aplican ya sea mecnica o bien hidrulicamente en los dos tipos de

maquinaria de pruebas existentes. El mtodo mecnico de aplicar cargas tiene la ventaja de

proporcionar un medio conveniente para controlar la velocidad de deformacin, aunque por lo

general se prefieren usar los sistemas hidrulicos, debido a sus capacidades mayores y a su

costo ms bajo. Existen muchas marcas distintas de maquinaria de pruebas; pero una de las

ms conocidas es la universal Baldwin Tate - Emery, que se describe a continuacin y que se

ilustra en la figura 2.6. Se usa el trmino universal porque la mquina se puede adaptar a

pruebas de compresin, de curvatura y flexin, as como a las de tensin.

La carga se aplica mediante una bomba hidrulica que hace pasar el aceite a presin en un

cilindro, la cual eleva el pistn; luego ste empuja hacia arriba la cabeza mvil del mbolo de

tensin y la mesa. La muestra se sujeta por medio de soportes colocados en

la cabeza del mbolo de tensin y en la del ajustable. ( Si se va a usar una muestra

de compresin, se la puede colocar entre la mesa y la cabeza del mbolo ajustable.). La

altura de la cabeza del mbolo mvil se ajusta antes de la prueba segn las

dimensiones de la muestra, y no se modifica durante la prueba. El aceite

INGENIERIA CIVIL

ARMADO I

25

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

del cilindro no slo ejerce una presin ascendente sobre el pistn, sino tambin una

presin descendente e igual sobre una cpsula sensora. El fluido que contiene la cpsula

se expele y desenrolla el tubo de un manmetro de Bourdon (Fig. 2.7) , que est calibrado

para indicar la carga. La velocidad de aplicacin o eliminacin de la carga se controla

mediante vlvulas de aproximacin y precisin, tanto de carga, como de descarga. Los

dispositivos de soporte estn ajustados esfricamente, o bien estn provistos de plaquitas que

permiten alinear la muestra con exactitud. La alineacin correcta elimina cargas de curvatura

y asegura que la muestra est sometida slo a cargas axiales. Si hay cargas de curvatura, los

esfuerzos no se ejercern de modo uniforme sobre la pieza.

a. Medicin de la deformacin

Las deformaciones se pueden medir en forma mecnica, elctrica, electromecnica u ptica.

En este experimento se usa un mtodo mecnico basado en el extensmetro H.F. Moore, cuyo

diagrama se muestra en la figura 2.8. Cuando se trata de una muestra estndar de dos

pulgadas, los pares de puntos con los que se sujeta al extensmetro tienen una separacin de

2,000 pulgadas, lo cual da una longitud de escala de dos pulgadas. Los puntos del medidor

estn a una pulgada del punto de apoyo, y ste, a su vez, se encuentra a cinco pulgadas de la

cartula del medidor. Si la longitud de escala del extensmetro aumenta 0.0003 plg, la aguja

indicadora de la cartula se mueve 0.0015 plg. La deformacin, definida como un cambio en

longitud por unidad de longitud, es decir, L/L, es 0.0003/2.000= 0.00015; En otras palabras, la

deformacin es igual a la lectura indicada en la cartula, dividida entre 10.

INGENIERIA CIVIL

ARMADO I

26

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Ensayo

Debe seleccionarse un equipo de operacin compuesto de un lector del extensmetro, un

operador para la carga, un lector para la carga, un registrador ( que debe medir tambin la

muestra) y un encargado de las grficas.

El primer paso de la prueba es anotar el dimetro de la muestra despus de medirlo con un

micrmetro. Luego, se arranca el motor de la mquina de pruebas y se conecta el aire a

presin (Fig. 2.10). Se abre la vlvula de carga y se eleva el pistn una pulgada ms o menos,

despus de lo cual se cierra dicha vlvula.

El siguiente paso de la prueba es sujetar el extensmetro, que se ilustra detalladamente en la

figura 2.10. Los cuatro tornillos de ajuste puntiagudos, A, E, G y D, se destornillan lo suficiente

para que la muestra quepa entre ellos. La barra de espaciamiento, C, se aprieta mediante la

perilla moleteada H, para marcar una distancia de dos pulgadas entre los pares de puntas del

manmetro. Se suelta el tornillo de ajuste del collar F y el resorte E se distiende a su mxima

longitud, luego se aprieta el tornillo de ajuste F. Esto acomoda la bola en su recipiente,

estableciendo un punto de apoyo en V. La muestra se coloca en un dispositivo que la sujeta en

tal forma, que las puntas de los pares de tornillos de ajuste en A y G, as como en E y D, hagan

contacto con los dimetros de la muestra. Si los brazos del extensmetro se presionan suave

pero firmemente contra la barra espaciadora, en la direccin marcada por las flechas 1 y J, la

distancia entre los dimetros (es decir, la longitud de la escala) ser de 2,000 pulgadas.

Entonces, los tornillos de ajuste A, E, Gy D, se aprietan firmemente siguiendo el orden de los

nmeros grabados en sus respectivas cabezas.

La cabeza del mbolo se ajusta, ahora, hacia arriba o hacia abajo, de acuerdo con el

espaciamiento correcto correspondiente al tamao de la muestra en cuestin. El extensmetro,

INGENIERIA CIVIL

ARMADO I

27

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

junto con la muestra, se monta en los sujetadores, a fin de que tenga una holgura vertical de

aproximadamente 1/8 de pulgada; deben sujetarse aproximadamente de la rosca de la

muestra. Es posible que se requiera un reajuste preciso de la cabeza del mbolo mvil. (Esto

supone que se usa una muestra con extremos fileteados. )

Luego,

a) Ponga en cero la aguja indicadora de la carga, utilizando la correspondiente perilla de ajuste

a cero, como se ilustra en la figura 2.10.

b) Apriete los sujetadores de la muestra hasta que en la cartula del medidor de carga se

observe una carga apenas perceptible ( menos de 25 libras).

c) Suelte el tornillo de cierre del medidor de deformacin (M de la Fig. 2.9) y gire la cartula

graduada hasta que el cero coincida con la aguja. Apriete M y el extensmetro quedar listo

para usarlo.

d) El operador de la carga abre cuidadosamente la vlvula de carga (la de ajuste preciso) hasta

que la aguja se mueva con lentitud. Cuando la aguja del extensmetro se acerque al incremento de deformacin predeterminado, el lector del extensmetro debe advertir: "Listo!"

Cuando la aguja del extensmetro indique la lectura exacta del incremento, el lector debe

anunciar: "Lectura". El operador de la carga cierra la vlvula de carga en ese mismo instante,

mientras que el lector de carga (supervisado por el operador de carga) dice en voz alta la

lectura de carga; el registrador la anota en el pizarrn, y el encargado de las grficas marca el

punto.

e) Se sigue con cuidado este mismo procedimiento hasta que se alcanza el punto de cedencia

o se est a 0.2% del esfuerzo de cedencia; en este punto debe cerrarse la vlvula de carga.

f) El extensmetro se saca cuidadosamente antes de que se rompa o se dae.

g) Despus de quitar el extensmetro se abre de nuevo la vlvula de carga y se aumenta

lentamente la carga hasta que se produce una fractura, mientras que se toman varias medidas

de longitud de la escala con un par de divisores. Observe el retroceso de la aguja de carga a la

ruptura, dejando que la aguja - gua indique la carga mxima ( carga de resistencia a la

tensin). Presione el botn de pare (Nm. 5 de la Fig. 2.10) cuando la muestra se fractura.

h) Despus de retirar la muestra, abra la vlvula de descarga de ajuste aproximado, ms o

menos a la mitad de su giro y deje que salga el aceite del cilindro de operacin. Cuando est

hecho, la placa inferior (la mvil) debe bajarse tanto como sea posible; luego se cierra la

vlvula de descarga. Cierre las vlvulas con firmeza; pero sin forzarlas.

Se deben medir y registrar la longitud final de la escala y el dimetro final de la muestra. Se

observa y anota el tipo de fractura producida.

4 Interpretacin de los resultados

Los datos consisten en las longitudes inicial y final, Lo y Lf, los dimetros inicial y

final, Do y Df, y una serie de lecturas del extensmetro, en pulgadas y las lecturas de carga

correspondientes, en libras. Las lecturas del extensmetro se convierten en lecturas de deINGENIERIA CIVIL

ARMADO I

28

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

formacin, dividindolas entre 10, y las de carga se reducen a esfuerzos, dividindolas entre el

rea del corte transversal original; luego, se hace una grfica del esfuerzo, en funcin de la

deformacin.

El lmite proporcional es el esfuerzo mximo en que el esfuerzo y la deformacin permanecen

directamente proporcionales. El lmite proporcional se determina mediante la curva de esfuerzo

- deformacin, trazando una lnea recta tangente a la curva, en el origen, y anotando la primera

desviacin que tenga la curva de su linealidad. El valor obtenido para el lmite proporcional,

depende de la precisin de las mediciones de esfuerzo y linealidad y de la escala de la grfica.

Este valor no tiene gran aplicacin en los clculos de ingeniera.

El lmite elstico es el esfuerzo mximo que puede soportar el material sin sufrir una

deformacin permanente. Para la determinacin exacta del lmite elstico se requiere que la

carga aumente sucesivamente a esfuerzos mayores, seguidos de una descarga, y mediciones

para detectar alguna deformacin permanente. La determinacin de su valor real, al igual que

el lmite proporcional, es una funcin que depende de la precisin de las mediciones. Este

hecho y la dificultad de determinarlo con exactitud, limitan mucho su utilidad en la ingeniera.

Este valor no se puede determinar con los datos obtenidos en este experimento.

La resistencia al punto cedente o el esfuerzo de cedencia es el esfuerzo que produce en un

material, una deformacin especfica, permanente y limitadora.

Por debajo del lmite elstico, la relacin entre el esfuerzo y la deformacin, en la carga y la

descarga, puede considerarse idntica, desde un punto de vista prctico. En consecuencia, no

es necesario descargar una muestra para poder determinar la resistencia a punto cedente; ms

bien, se construye una lnea paralela a la porcin recta de la curva. La construccin se

desplaza del origen de la curva en una cantidad igual a la deformacin permanente

especificada. (figura 2.11). El esfuerzo en la interseccin de la lnea paralela con la curva de

esfuerzo - deformacin, es la resistencia a punto cedente. El desplazamiento que se usa con

mayor frecuencia es a 0.2 por ciento de la resistencia a punto cedente, o sea, 0.002 plg/plg. El

esfuerzo de cedencia es una medida prctica del lmite de la accin elstica; siempre es mayor

que el lmite elstico y no es tan sensible a errores en las mediciones de deformacin, como lo

es el lmite elstico.

El punto de cedencia es una propiedad que tienen los aceros blandos no endurecidos y

algunas otras aleaciones. Al igual que el esfuerzo de cedencia, es tambin una indicacin del

lmite de la accin elstica. El punto de cedencia es un esfuerzo en el que se produce primero

un aumento notable de deformacin, sin que haya un aumento de esfuerzo. En efecto, por lo

general, hay dos puntos de cedencia: uno superior y el otro inferior, como puede verse en la

INGENIERIA CIVIL

ARMADO I

29

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

figura 2.11. El punto superior de cedencia es el que se usar en este experimento, como el

punto de cedencia. Este punto y el esfuerzo de cedencia son aproximadamente iguales.

La resistencia a la tensin ( o traccin) es equivalente a la resistencia final, y se calcula

dividiendo la carga mxima soportada por la muestra entre el rea de la seccin transversal

original de la misma.

La resistencia a la ruptura, o el esfuerzo de ruptura se determina dividiendo la carga soportada

en el momento de la ruptura, entre el rea de la seccin transversal original de la muestra. Esta

carga ser inferior a la mxima, debido a que la seccin transversal de la muestra se reduce en

forma drstica despus de que se alcanza la carga mxima. La reduccin de la seccin

transversal produce en la muestra un cuello semejante al de los relojes de arena y que se

conoce como "adelgazamiento o acogotamiento de la muestra".

La elongacin en la ruptura se determina mediante L/Lo, en donde L es el cambio en

longitud, es decir, Lf - Lo, longitud final menos longitud inicial. La elongacin o alargamiento se

expresa casi siempre como porcentaje:

% de elongacin = 100 L/Lo

La reduccin del rea se expresa tambin como porcentaje y se calcula mediante :

% de reduccin de rea = 100 A/ Ao,

en donde A se encuentra por medio de Ao - Af, siendo Ao el rea original y Af la final.

INGENIERIA CIVIL

ARMADO I

30

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

El mdulo de elasticidad recibe tambin el nombre de rigidez del material. Este mdulo en

tensin se conoce como mdulo de Young, y es la constante de proporcionalidad entre el

esfuerzo y la deformacin a esfuerzos inferiores al lmite proporcional:

S = Ee

en donde S es el esfuerzo, e la deformacin y E el mdulo de elasticidad. E se encuentra (ver

la Fig. 2.11) midiendo la pendiente de la porcin recta de la curva de esfuerzo - deformacin:

E = (S1 - S2) / (e1 - e2)

Si la curva del esfuerzo en funcin de la deformacin pasa por 0, , en el orjgen y si su porcin

inicial es una lnea perfectamente recta, entonces se puede determinar el mdulo de elasticidad

a partir de cualquier esfuerzo inferior al lmite proporcional, y la deformacin correspondiente,

dividiendo sencillamente el esfuerzo entre la deformacin.

La tenacidad de un material es su capacidad para absorber energa hasta el punto de ruptura, y

se determina midiendo el rea que queda bajo la curva de esfuerzo y deformacin. Esto no es,

en realidad, una indicacin exacta de la tenacidad, porque la muestra no se deforma,

uniformemente en toda su longitud y, por tanto, no absorbe energa de manera uniforme en

todo su volumen. Las unidades de la tenacidad se encuentran multiplicando el esfuerzo por la

deformacin, es decir (libras/pulgada cuadrada) X (pulgadas/ pulgada), lo cual da pulgada libras/pulgada cbica energa absorbida por unidad de volumen.

El aspecto de la fractura

El aspecto de la fractura en barras para pruebas de tensin ( ver Fig. 2.12), depende de la

composicin y el historial de la muestra. Los metales y la aleaciones dctiles sufren fractura de

copa o fractura parcial de copa. En los aceros templados de poco contenido de carbono se

producen fracturas de estos mismos tipos. Si el acero tiene un alto contenido de carbono o si

se ha endurecido mediante un tratamiento trmico, tiende a producir una fractura en estrella. El

hierro fundido, que carece de ductilidad, no produce estrechamiento en forma de cuello de

botella y tiene una superficie de fractura que tiende a formar un plano en ngulos rectos a la

direccin de la carga.

INGENIERIA CIVIL

ARMADO I

31

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

5.3. TENACIDAD:

Viene siendo la conjugacin de dos propiedades: ductilidad y resistencia. Un material tenaz

ser aquel que posee una buena ductilidad y una buena resistencia al mismo tiempo.

5.4.

COEFICIENTE DE DILATACIN TRMICA: presentan tensiones internas

entre refuerzo y concreto por los cambios de temperatura del medio. Ambos tienden a

dilatarse y contraerse de modo similar.

5.5. MALEABILIDAD

Es otro tipo de plasticidad. Un material es maleable cuando es fcilmente deformable en forma

de lminas sin romperse.

Es la capacidad que presenta el acero de soportar la deformacin, sin romperse, al ser

sometido a un esfuerzo de compresin. Favorece la obtencin de delgadas lminas el material.

INGENIERIA CIVIL

ARMADO I

32

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

El Acero es maleable. Se pueden obtener lminas delgadas llamadas hojalata. La hojalata es

una lmina de acero, de entre 0,5 y 0,12 mm de espesor, recubierta, generalmente de forma

electroltica, por estao, zin.

La maleabilidad es una propiedad que similarmente como la ductilidad son propiedades que

presentan los cuerpos fsicos. A diferencia de la ductilidad, la maleabilidad se refiere a la

formacin de filamentos, la maleabilidad nos permite la conformacin de finas lminas que

conservan su integridad ya que no se rompen y no existe ningn mtodo que permita

cuantificar estas lminas.

Maleabilidad: Es la propiedad que un material, por ejemplo el acero presenta, puede ser

laminado, estampado, forjado, torcido y alisado.

Esta propiedad se garantiza a travs de una prueba que consiste en doblar en fro una varilla

de acero alrededor de un pin sin que sta se astille en su parte exterior. El doblez debe ser de

180" para las varillas de todas las denominaciones excepto para las #14 y #18 cuyo doblez es

de 90" para A-6 15, A-6 16, A-6 17 y 180" para A-706. El dimetro del pin vara de acuerdo a la

varilla ser ensayada y se indica en la Tabla.

..

Tabla: Dimetros del pin para la prueba de maleabilidad del acero.

6.

OXIDACION DEL ACERO

INGENIERIA CIVIL

ARMADO I

33

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

El acero debe

estar libre de

xido durante su

colocacin pues

este perjudica la

adherencia con

el concreto. Si

las varillas lo

presentan, deben limpiarse con escobilla de acero o con chorro de arena. El xido reduce la

seccin transversal de las varillas afectando directamente su capacidad resistente. Durante el

proceso constructivo debe verificarse que esta disminucin no sea crtica.

El volumen del xido es igual a siete veces el volumen y el recubrimiento se desprender. Con

el ingreso de oxigeno la reaccin se llevara a cabo ms rpidamente y la armadura terminara

por corroerse totalmente.

El hierro aparece en la naturaleza en forma de xido, y por mucho que nos esforcemos en el

proceso de desoxidacin, el hierro siempre tiende a revertir el proceso. Es lo que denominamos

corrosin (oxidacin del acero), y se produce siempre que las condiciones externas propician la

formacin de un par galvnico: una diferencia de potencial y electrlito (agua).

La industria busc una solucin lo ms inmediata posible para evitar la corrosin en el acero

consistente en aislar el acero por medio de recubrimientos metlicos u orgnicos, por ejemplo

las pinturas, que adems aportan color y un cierto acabado. Sin embargo, la eficacia de esta

proteccin est limitada a la durabilidad del revestimiento.

Es por ello que desde hace mucho tiempo se pretende una proteccin del hierro automtica, y

esto es lo que aporta un proceso que hoy en da est muy extendido en la fabricacin de todo

tipo de productos metlicos como los chasis o las carroceras de los automviles, se trata de la

galvanizacin en caliente por inmersin o la electro galvanizacin en continuo.

El proceso de galvanizacin aporta al acero un nodo de sacrificio, es decir un metal con

menor potencial electroqumico como el zinc, cuyo fin es que se oxide de manera preferente al

acero.

INGENIERIA CIVIL

ARMADO I

34

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Se trata de promover procesos que creen una capa protectora y por lo tanto un aislamiento del

acero. El zincado o galvanizado es hoy en da un proceso incorporado en todo tipo de

produccin de elementos metlicos. Incluso como acabado final.

El galvanizado es una proteccin auto regulable que aporta el xido de zinc. Lo ideal es que

fuese el propio acero el que realizar el mismo xido de acero, al igual que sucede con el

aluminio anodizado, que forma una capa estable. Sin embargo el acero forma escamas que se

desprenden lo que hace que sea muy molesto para distintas aplicaciones en los productos

industriales.

Las reacciones de oxidacin (y de reduccin) son sumamente interesantes, complejas, tiles a

veces y perjudiciales otras tantas. A resumidas cuentas, este tipo de reacciones son

extremadamente comunes, son hroes y villanos en muchas ocasiones. Por ejemplo, sin

reacciones de oxidacin no podramos respirar, pero gracias a este fenmeno se pierden todos

los aos miles de millones de dlares en todas las industrias que utilizan acero.

En una reaccin de xido-reduccin, desde el punto de vista ms simple, dos sustancias que

se ponen en contacto y pueden reaccionar entre s intercambian partculas entre s. Una gana

electrones y la otra irremediablemente los pierde.

El acero es el metal ms ampliamente utilizado para la fabricacin de estructuras como por

ejemplo, puentes, estanques, casco de buques, etc. Si nos referimos al origen electroqumico

de la corrosin, veremos que en un mismo metal hay reas que poseen un distinto potencial

elctrico. Dicha diferencia de potencial es atribuible, entre otros, a la capa de oxido remanente

propia del proceso de laminacin del acero en donde esta herrumbre es catdica respecto del

acero o tambin a diferencias en el oxigeno disuelto en el agua u otro electrolito.

La proteccin catdica de estructuras de acero se basa en la aplicacin de un metal que sea

andico respecto del acero, de tal manera que proteja a este ltimo mediante el

establecimiento de una celda galvnica intencional, en donde el acero se convierte en ctodo,

INGENIERIA CIVIL

ARMADO I

35

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

es decir en el metal protegido. Este mecanismo de proteccin implica por lo tanto el aporte de

un metal de sacrificio que se corroer preferencialmente. Si se analiza la serie galvnica de los

metales, se puede ver que tanto el Zn como el Al y el Mg, son andicos respecto del hierro y

del acero.

Se distinguen 2 sistemas de proteccin:

a) Aplicacin de 3 a 10 mils de Zn o Al sobre la superficie en donde el revestimiento protege al

acero comportndose como nodo y degradndose preferencialmente.

b) Aplicacin de 3 a 10 mils de Zn o Al sobre la superficie, seguido de la aplicacin de un

sellante.

El propsito del sellante es impedir la penetracin de lquidos y/o gases hacia el acero,

imposibilitando la formacin de una celda galvnica lo que permite alargar considerablemente

la vida til del revestimiento metlico.

Los sellantes empleados varan en funcin del ambiente corrosivo que se desea aislar. En

general, se emplean pinturas del tipo vinlica, acrlicas, epxica, uretanos, siliconas, etc.

Como se ha demostrado fehacientemente a travs de experiencias prcticas y aplicaciones

industriales, los sistemas de proteccin anticorrosivas por metalizado muestran duraciones de

3 a 10 veces mayor que sistemas tradicionales de pintura. Aun cuando el costo de aplicacin

inicial resulta en algunos casos superior al costo de aplicar un sistema tradicional, dada su

larga duracin sin necesidad de mantenimiento, los revestimientos metlicos por metalizado

resultan a la larga extremadamente econmicos.

La extraordinaria resistencia a la corrosin de estos revestimientos se debe a que el sistema:

a) Provee proteccin galvnica

b) Acta como pasivador del metal base (acero)

c) Provee un inhibidor contra la oxidacin (imprimante)

d) Provee una barrera impermeable (sellante)

Algunos sistemas de revestimiento usualmente empleados:

APORTE

APLICACIONES

SELLANTE

Aluminio

Estructuras sumergidas en agua de

mar

imprimante + vinil claro

Zinc

Estructuras expuestas a ambientes

marinos cerca de la costa

imprimante + vinil

aluminio

Aluminio

Atmsferas industriales, rurales o

marinas

Silicona - Aluminio (alta

temperatura)

Al/Zn

Proteccin estructuras expuestas a

elevadas concentraciones de sales

Poliuretano

INGENIERIA CIVIL

ARMADO I

36

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

APORTE APLICACIONES SELLANTE

Aluminio Estructuras sumergidas en agua de mar

imprimante + vinil claro

Zinc

Estructuras expuestas a ambientes marinos cerca de la costa

imprimante + vinil

aluminio

Aluminio Atmsferas industriales, rurales o marinas

Silicona - Aluminio (alta temperatura)

Al/Zn

Proteccin estructuras expuestas a elevadas concentraciones de sales Poliuretano

CORROSION EN AMBIENTES MARINOS

El progesivo deterioro de estructuras que se encuentran sumergidas y/o expuestas a la accin

de la atmsfera marina constituye sin duda alguna un oneroso problema industrial. En efecto,

pilotes de muelles y otras estructuras portuarias como ser gras de carga/descarga, edificios

en la cercana del mar, etc, requieren un constante mantenimiento para conservarles en buen

estado. A diferencia de los mecanismos de corrosin en agua dulce, desde un enfoque

electroqumico debemos considerar la incidencia de las sales disueltas en el agua de mar y

ambientes marinos. En forma predominante encontramos en el agua de mar cloruros de sodio

y de magnesio.

El cloruro de sodio se encuentra en agua de mar en una solucin de 35.000 mg/lt (0.5 N) que lo

sita en su mximo nivel corrosivo. La solucin de NaCl mejora adems las propiedades

conductoras del electrolito posibilitando una reaccin electroqumica ms intensa. Hoy en da,

se debe considerar adems el efecto de la contaminacin del agua de mar, especialmente en

puertos. En efecto, en dichas aguas nos encontramos con importantes concentraciones de

elementos oxidantes y orgnicos, producto de desechos industriales que son vertidos

directamente en el mar o llegan a l a travs de desembocaduras de ros.

Aquellas estructuras expuestas al roco marino sufren tambin los efectos corrosivos de la

solucin de cloruros, los cuales son arrastrados por los vientos y depositados en el acero.

Ciclos alternados de humedad (los cloruros son adems higroscpicos) posibilitan la formacin

de celdas galvnicas. La rigurosidad del ataque, producto del rociado marino depende de la

cercania de la estructura al mar. En ausencia de atmsferas industriales severas (alta ppm de

SO2), se recomienda los recubrimientos en base Zn para la proteccin del hierro y el acero,

Al/Zn en diversas proporciones y Al puro dependiendo de las particularidades de cada

aplicacin.

INGENIERIA CIVIL

ARMADO I

37

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Oxidacin y corrosin

Los materiales estn expuestos continuamente a los ms diversos ambientes de interaccin

material-ambiente provoca, en muchos casos, la prdida o deterioro de las propiedades fsicas

del material. Los mecanismos de deterioro son diferentes segn se trate de materiales

metlicos, cermicos o polmeros (plsticos). As, en el hierro, en presencia de la humedad y

del aire, se transforma en xido, y si el ataque contina acaba destruyndose del todo. Desde

el punto de vista econmico, la corrosin ocasiona prdidas muy elevadas.

En los materiales metlicos, el proceso de deterioro se llama oxidacin y corrosin. Por otro

lado, en los cermicos las condiciones para el deterioro han de ser extremas, y hablaremos

tambin de corrosin. Sin embargo, la prdida de las propiedades de los materiales polmeros

se denomina degradacin.

En los deteriores de materiales podemos distinguir dos procesos:

1. Oxidacin directa: Resulta de la combinacin de los tomos metlicos con los de la

sustancia agresiva. Ejemplos:

2 Fe + O2

2 FeO (herrumbre-xido) (oxidacin por oxgeno como causa)

Fe + S FeS (sulfuro) (oxidacin por azufre como causa)

Esto lleva a que el metal, con el tiempo, pase de tener un estado libre

(puro) a tener un estado combinado con otros elementos (xidos, carbonatos, sulfatos,...)

INGENIERIA CIVIL

ARMADO I

38

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

En este caso, los productos de la reaccin quedan adheridos a la superficie del metal. En

algunos casos, se forman pelculas protectoras que los aislan del agente corrosivo. El caso

ms corriente es el ataque por oxgeno. En este caso, sobre el metal se forma una capa de

xido que, en algunos casos autoprotege al metal de una mayor oxidacin. Cu, Ni, Sn, Al, Cr,...

Los ambientes son secos.

Pero el oxgeno no es el nico agente, pues tambin puede intervenir el cloro (Cl2), el azufre

(S), el hidrgeno (H2), el monxido de carbono (CO), el dixido de carbono (CO2),...

En los procesos de oxidacin, los metales pasan de su estado elemental a formar iones

positivos (cationes) por prdida de electrones.

M Mn+ + neSiendo n el nmero de electrones que se pierden. A esta reaccin se le llama reaccin de

oxidacin o reaccin andica.

El proceso de oxidacin se acelera si la temperatura de eleva.

INGENIERIA CIVIL

ARMADO I

39

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

2. Corrosin electroqumica o corrosin en lquidos. En este caso, el metal es atacado por un

agente corrosivo en presencia de un un electrolito. (Un electrlito o electrolito es cualquier

sustancia, normalmente lquida, que contiene iones libres, que se comportan como un medio

conductor elctrico. Normalmente un electrolito es una disolucin, en la que el disolvente suele

ser agua y el soluto otra sustancia). El ejemplo ms conocido es el agua del mar (el cloruro

sdico es un agente corrosivo), que acta como electrolito.

Los procesos de corrosin son procesos electroqumicos, ya que en la superficie del metal se

generan micropilas galvnicas en las que la humedad acta como electrolito. El metal acta

como nodo (polo positivo) y, por lo tanto, se disuelve. As,

el electrolito acta como medio conductor a travs del cual viajan las cargas que abandonan

los electrones del nodo que se corroe, el metal.

Existe un tipo de corrosin de tipo electroqumico que aparece cuando se juntan metales

diferentes o son conectados elctricamente. Al producirse el contacto, el metal ms

electronegativo desempea el papel de nodo y, por tanto, sufre la corrosin.

Definiciones que te aclaran las cosas:

a) nodo: Metal que cede electrones y se corroe. b) Ctodo: Receptor de electrones.

c) Electrolito: Lquido que est en contacto con el nodo y el ctodo. Debe ser

conductor elctrico. Este lquido proporciona el medio a travs del cual se asegura el

desplazamiento de cargas elctricas desde el nodo hasta el ctodo.

5. Proteccin contra la oxidacin y la corrosin

Impedir la corrosin implica impedir reacciones electroqumicas. Es decir, eliminar la posible

presencia de un electrolito que acte como medio conductor para facilitar una reaccin de

transferencia de electrones desde un metal andico. As, las soluciones podran ser:

a) Proteccin por recubrimiento: Es decir, crear una capa o barrera que aisle el metal del

entorno. Dentro de este tipo de proteccin podemos hallar

a) Recubrimientos no metlicos: siendo los ms comunes...

Pinturas y barnices: Es econmico y exige que la superficie est limpia de xidos y grasas

Plsticos: Son muy resistentes a la oxidacin y son flexibles, pero apenas resisten el calor. El

ms empleado es el PVC. Esmaltes y cermicos: Tiene la ventaja de resistir las altas

temperaturas y los desgastes.

INGENIERIA CIVIL

ARMADO I

40

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

b) Recubrimientos metlicos:

Inmersin: Se recubre el metal a proteger en un bao de metal fundido. El metal al solidificar

forma una fina capa protectora. Los metales ms empleados son...

a) Estao (la tcnica se llama estaado): latas de conserva

b) Aluminio: (la tcnica se llama aluminizacin): Es econmico y con calidad.

c) Plomo: (la tcnica se llama plombeado): Para recubrir cables y tuberas.

d) Cinc: (la tcnica se llama galvanizado): Para vigas, vallas, tornillos,... y otros objetos de

acero. Electrodeposicin: En este caso se hace pasar corriente elctrica entre dos metales

diferentes que estn inmersos en un lquido conductor que hace de electrolito. Uno de los

metales ser aquel que har de nodo, el cual se oxidar y sacrificar. El otro metal, el que se

desea proteger, har de ctodo y ambos estarn inmersos en el

electrolito que estarn en una cuba. Cuando pasa la corriente

elctrica, sobre el metal catdico se crea una fina capa protectora hecha del material

procedente del metal andico, pues la pila obliga a ceder electrones al nodo que alcanzarn al

ctodo. Cuando el metal que hace de ctodo y se desea proteger es acero y el otro que va a

protegerlo (que hace de nodo) es cinc, el proceso se llama galvanizado.

INGENIERIA CIVIL

ARMADO I

41

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

b) Proteccin por capa qumica: Se provoca la reaccin de las piezas con un agente qumico

que forme compuestos en su superficie que darn lugar a una capa protectora. Por ejemplo:

Cromatizado: Se aplica una solucion de cido crmico sobre el metal a proteger. Se forma

una capa de xido de cromo que impide su corrosin.

Fosfatacin: Se aplica una solucin de cido fosfrico y fosfatos sobre el metal. Se forma una

capa de fosfatos metlicos que la protegen del entorno.

c) Proteccin catdica: Se fuerza al metal a comportarse como un ctodo, suministrndole

electrones. Se emplea otro metal que estar en contacto con el metal que se desea proteger,

llamado nodo de sacrificio, el cual se corroe y acaba destruyndose aportando electrones al

metal. En definitiva, el metal nodo de sacrificio se pone en contacto con el metal a proteger

el cual recibe electrones del primero. Se necesita la presencia de un electrolito. Se emplea

mucho en tuberas enterradas.

d) Inhibidores: Se trata de aadir productos qumicos al electrolito para disminuir la velocidad

de la corrosin. Ejemplo: Sales de cromo. Se echan a los radiadores de los coches.

La corrosin es un proceso espontneo y continuo que afecta a un material en este caso el

acero- como una serie de alteraciones fsico qumicas por la accin de agentes naturales. En

general, los metales y el hierro en particular- se encuentran en la corteza terrestre en forma

de minerales, de xidos y/o sales. Para transformar estos minerales en metales se requiere

energa y mientras ms energa demanda el proceso metalrgico, mayor es la tendencia del

metal a volver a su condicin original (Oxido o sal). El acero, cuyo mineral de origen es el hierro

en forma de xidos, no es ajeno a esta situacin y est, como se sabe, expuesto a la corrosin

u oxidacin.

Oxidacin galvnica

Todos los metales tienen su propio potencial de oxidacin, que es la capacidad de entregar o

liberar electrones. Mientras mayor sea este potencial de oxidacin, tanto ms electronegativo

es un metal y, a la inversa, cuanto ms electropositivo es un metal, menor es su potencial de

INGENIERIA CIVIL

ARMADO I

42

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

oxidacin (son los que conocemos como metales nobles). Estas propiedades de los metales

estn definidas en la Serie Galvnica.

De dos elementos puestos en contacto, mientras mayor sea la distancia en la serie galvnica,

mayor ser su diferencia de potencial de oxidacin y ms rpidamente aparecer la corrosin

en el elemento de menor potencial (se denomina ctodo al elemento ms electropositivo y

nodo al ms electronegativo). En la superficie del acero se suelen presentar pequeas partes

con potenciales elctricos diferentes, resultado de impurezas y elementos de aleacin o por

tratamientos trmicos en el proceso de laminacin. Estas partes son, en la prctica, como

pequeas pilas galvnicas en potencia. En presencia de un electrolito (por ej. Agua) se cierra el

circuito y comienza el movimiento de electrones. As, cuando la superficie de un elemento de

acero es expuesta a la humedad o a ambientes contaminantes (neblina salina, gases) se forma

el electrolito y se da inicio al proceso de corrosin electroqumica, formando herrumbre.

La condicin inicial para que se produzca la oxidacin del hierro es la presencia de agua y

oxgeno y la tasa de corrosin ser proporcional al tiempo de exposicin a esta condicin. De lo

anterior, se colige que para evitar o reducir el riesgo de corrosin del acero se deber evitar el

contacto de oxgeno y agua con el acero y evitar el contacto del acero con otros metales ms

electropositivos. Lo anterior significa, en trminos simples, que se deber aislar lo mejor posible

INGENIERIA CIVIL

ARMADO I

43

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

la superficie de acero de esta exposicin a estas condiciones de riesgo y se deber reducir el

tiempo de exposicin a ellas.

En general, las estrategias para enfrentar el riesgo de corrosin de una estructura de acero se

pueden clasificar como sigue:

6.1. MEJORAR LA RESISTENCIA A LA CORROSION DEL ACERO

En lo principal consiste en proteger el acero mediante la aplicacin de una capa protectora de

otro metal ms resistente (como zinc o zinc y aluminio) mediante procesos por inmersin en

caliente (las piezas individuales o la lmina continua pasan por cuba de zinc fundido, previo

proceso de limpieza, lavado, decapado y pasivado), electrodeposicin (una corriente elctrica

aporta el zinc desde nodos hacia la plancha que acta como ctodo) o metalizacin

(aplicacin mediante pistolas de proyeccin de partculas fundidas de zinc). Cuando se trata de

materiales gruesos o de piezas y estructuras, se debe aplicar la galvanizacin por inmersin en

caliente en potes o tinas o a la metalizacin (ver)

Las chapas galvanizadas (protegidas con zinc) o del tipo galvalume (tambin conocido como

zinc-aluminio) son de uso muy difundido en bajos espesores, especialmente en soluciones de

revestimientos, cubiertas, placas colaborantes (deck) en que el recubrimiento es aplicado

sobre bobinas de acero al carbono laminadas en fro por ambas caras mediante el proceso de

inmersin en caliente (Hot-Dip). En el caso de las chapas galvanizadas la capa de proteccin

es zinc. El galvalume (Aluzinc y/o zincalum segn pas y nombre comercial) est recubierto en

ambas caras por una capa de aleacin de Aluminio-Zinc de composicin nominal: Aluminio

55%, Zinc 42% y Silicio 1.6%, en que el el Zinc aporta la proteccin galvnica y el Aluminio

aporta la resistencia a largo plazo, proporcionndole una alta resistencia a la corrosin.

Tambin es utilizado para la conformacin de perfiles de bajo espesor, estructurales y/o auto

soportantes para estructuras de entramados conocidos como Light gage Steel Framing (ver

artculo en seccin estructuras).

7.

USO DE ACEROS DE ALTA RESISTENCIA

Un acero patinable (Cortn o similares) consiste en una aleacin de bajo contenido de carbono

(inferior al 0,25%) que, en adicin de pequeas cantidades de metales como Cobre (Cu, Nquel

(Ni) y Cromo (Cr) y expuesto a ciclos alternados de humedad y sequedad, desarrolla una capa

de xido homognea y de alta adherencia que funciona como barrera de proteccin contra el

avance de la corrosin sin revestimientos o protecciones adicionales.

INGENIERIA CIVIL

ARMADO I

44

CONCRETO

UNIVERSIDAD NACIONAL DANIEL ALCIDES CARRIN

ESCUELA DE FORMACIN PROFESIONAL INGENIERIA CIVIL

Una mencin especial se debe hacer de los aceros inoxidables, un producto tpico del siglo

XX que apareci casi simultneamente en varios pases del mundo poco antes de la Primera

Guerra Mundial. Muchos estudios permitieron comprender que el alto contenido de carbono en

las aleaciones de acero, disminuye su resistencia a la corrosin, en tanto que un contenido de

al menos 12% de cromo, otorga una resistencia a la corrosin que permite hablar de aceros

inoxidables. Las innovaciones tecnolgicas posteriores a la Segunda Guerra Mundial

permitieron un desarrollo muy importante de la capacidad de produccin y una consiguiente

reduccin de los costos de produccin, por lo que estos aceros tuvieron una importante baja en

el precio. Hoy, la aleacin bsica se ajusta a mnimo 10,5% de cromo un mximo 30% de

nquel.

Inicialmente utilizados en la fabricacin de cuchillos, las aplicaciones de estos aceros hoy son

mucho ms amplias y estn presentes en diversas formas y productos de la construccin.

Especialmente adecuados para la industria alimenticia, industria qumica, hospitales y salud

hoy se aplican tanto en elementos estructurales como en acabados y terminaciones: chapas de

revestimientos, sistemas de fijacin de muros cortina, barandas y pasamanos son slo algunas

de sus aplicaciones.