Professional Documents

Culture Documents

Eficiencia Microscopico

Uploaded by

Abby Avendaño0 ratings0% found this document useful (0 votes)

21 views4 pagesFISICA

Original Title

EFICIENCIA MICROSCOPICO

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentFISICA

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

21 views4 pagesEficiencia Microscopico

Uploaded by

Abby AvendañoFISICA

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 4

EFICIENCIA MICROSCOPICO

Es una medida de la eficiencia del fluido

desplazante en el movimiento del aceite en

aquellos lugares de la roca donde el fluido

desplazante toca el aceite. La eficiencia de

desplazamiento microscpico se refiere

en la magnitud de la saturacin de

aceite residual.

Miscibilidad: que son compatibles

Recuperacin

primaria:

hidrocarburo

producido

con

energa

natural

del

yacimiento. Intervienen mecanismos como:

Expansin de la roca-fluido

Expansin del gas disuelto

Gas disuelto liberado

Casquete de gas

Segregacin gravitacional

Acufero asociado (empuje hidrulico)

Compactacin de la roca

Imbicion espontanea

Recuperacin mejorada: se refiere a la

recuperacin de aceite obtenida al inyectar

materiales que normalmente no estn

presentes en el yacimiento o que estn en el

yacimiento

pero

son

inyectadas

a

condiciones especficas con el fin de alterar

considerablemente el comportamiento fsicoqumico de los fluidos del yacimiento.

Se pueden clasificar en 3 grupos:

Trmicos: inyeccin de vapor, agua caliente,

combustin

Qumicos: surfactantes, polmeros, lcalis

Miscibles: gas hidrocarburo, gases inertes,

solventes.

Recuperacin avanzada: se refiere a

cualquier tcnica empleada para incrementar

el factor de recuperacin por cualquier

medio posible. Pueden ser mtodos de

produccin secundaria o mejorada, incluso

una combinacin de ambos.

Aporte mtodos de recuperacin

Recuperacin primaria: 10-20% aceite

original en sitio

Gas en solucin: 5-30% (promedio 15%)

Casquete de gas: 15-50% (promedio 30%)

Acufero: 30-60% (promedio 40%)

Drene gravitacional: 16-85% (promedio 50%)

Recuperacin secundaria: 20-30%

Recuperacin mejorada

Tipos de simuladores:

De gas, de aceite negro, geotrmicos, de

recuperacin qumica, con fluidos miscibles,

recuperacin trmica, monofsico, bifsico,

trifsico, composicional.

Miscibilidad: es el fenmeno fsico que

consiste en la mezcla de dos fluidos en todas

proporciones, sin que se forme en ellos una

interface.

Simulador de recuperacin trmico: se

utilizan para simular el comportamiento de

los yacimientos sujetos a algn proceso de

recuperacin mejorada

Modelo de cero dimensiones: modelo

tanque o de balance. Es un modelo de cero

dimensiones debido a que las propiedades

petrofsicas, las propiedades de los valores

de la presin no varan.

Vol de fluidos en el yac. + vol.de fluido

inyectado vol.de fluidos extraidos = vol. De

fluidos que permanecen en el yac.

Simulador de una dimensin: considere

un yacimiento que vare en litologa y que de

acuerdo a esta variacin puede dividirse en

dos partes. El modelo de una dimensin en

forma radial es til para pruebas de

formacin y pruebas de incremento y

decremento de presin.

Simulador de dos dimensiones: consiste

en una celda en dos dimensiones y de solo

una celda en la tercera dimensin. Como se

ver un simulador en dos dimensiones puede

ser real, de seccin transversal o de forma

radial.

Simulador areal: se utiliza con mayor

frecuencia y se aplica en yacimientos donde

generalmente los espesores son pequeos

con respecto a su rea y no existe efecto

muy marcado de estratificacin.

Simulador de seccin transversal: radica

en la versatilidad que tiene para describir la

distribucin vertical de saturacin en el

frente gas y/o agua.

Simulador de dos dimensiones en forma

radial: este modelo es til para simular la

conificacion de agua o de gas. Tiene la

ventaja de poder analizar con mayor detalle

los cambios bruscos de presin y saturacin

que ocurre en la cercana del pozo.

Modelo de tres dimensiones: este modelo

por el nmero de dimensiones, es el ms

complejo ya que cuenta con la mayora de

las fuerzas que se presentan en el

yacimiento.

Propiedades

intensivas:

temperatura,

presin, densidad, volumen especfico.

Propiedades extensivas: masa, volumen,

entalpia, energa interna

Proceso isotrmico: las propiedades de

presin y volumen varan, la temperatura

permanece constante.

Proceso isobrico: la variacin de la

temperatura est relacionada con

la

variacin del volumen.

Combustin in-situ

Es un mtodo nico debido a que utiliza

cerca del 10% del aceite residual del

yacimiento para realizar una combustin con

el propsito de generar calor dentro del

yacimiento, lo cual implica una alta eficiencia

trmica. Se inicia generalmente bajando un

calentador o quemador que se coloca en el

pozo inyector, despus se inyecta aire

atreves del pozo y se pone a funcionar el

calentador hasta que se inicia la combustin.

Despus que se ha iniciado la combustin se

contina con la inyeccin de aire.

Combustin in-situ seca

Inicia en el pozo inyector y el frente de

combustin avanza en direccin del flujo del

aire.

En

la

parte

superior

se

muestra

la

distribucin

de

temperaturas a lo

largo

de

la

seccin

transversal

que

va

del

pozo

inyector que se

encuentra a lado izquierdo y se desplaza

hacia el pozo productor en el lado derecho.

En el principio del proceso la temperatura en

las cercanas del pozo productor la

temperatura es la misma que la original del

yacimiento.

Si existe aceite sin calentar muy viscoso, no

puede ser desplazado por el petrleo que se

encuentra en la parte posterior el cual ha

sido calentado lo cual ha mejorado su

movilidad debido a la alta temperatura en la

zona de combustin, esto provoca un

bloqueo por lquido.

La temperatura en la regin detrs de la

zona de combustin es alta, indicando la

gran cantidad de calor que se almacena en

la regin, el cual no se utiliza con eficiencia.

En la parte inferior del esquema muestra la

distribucin de la saturacin de fluidos en el

yacimiento como consecuencia del proceso

de combustin. Fuera de la zona de

combustin la formacin se encuentra

limpia. Para quemar la fraccin indeseable

del aceite (la fraccin ms pesada) es una de

las ventajas de este proceso de combustin

con respecto al proceso de hidrocarburos,

dando como resultado grandes cantidades

de gases residuales los cuales puedes causar

problemas mecnicos como: baja eficiencia

de bombeo, abrasin, erosin, etc.

Otro problema que puede relacionado con la

combustin es la restriccin de flujo debido a

la saturacin de gas. A medida que el

proceso de combustin avanza, se genera

calor dentro de la zona de combustin, hasta

una temperatura muy elevada alrededor de

los 1200 F. Despus de la zona de

combustin ocurre el rompimiento de las

cadenas largas de hidrocarburos (craking) lo

cual origina la depositacin de las fracciones

pesadas tambin conocida como coque las

cuales se queman para mantener la

combustin.

La zona de combustin acta como un

pistn. Pero generalmente existe una

segregacin por gravedad significativa en la

zona de combustin por lo cual el frente de

combustin tiende a ser ms horizontal que

vertical. Una vez que ocurre la ruptura en el

pozo productor la temperatura en el pozo lo

cual aumenta la dificultad y el costo de

produccin

La

viscosidad

del

crudo

se

reduce

notablemente,

de

manera

que

la

productividad del pozo aumenta.

Zona de aire inyectado y agua, esta zona se

consume a medida que el frente de

combustin avanza.

Zona de aire y vapor de agua, el agua de la

formacin se convierte en vapor en esta

zona debido al calor residual. Este vapor

fluye hacia la zona no quemada del

yacimiento ayudando a calentarla.

Zona de combustin esta zona avanza a

travs de la formacin hacia los pozos

productores. La velocidad con que se mueve

esta zona dependiente de la cantidad de

hidrocarburos involucrado en la combustin y

el gasto de inyeccin de aire, en esta zona la

temperatura vara de entre los 600 y 1200

F.

Zona de crackeo las temperaturas que se

desarrollan frente a la zona de combustin

causan que las fracciones ligeras se separen

y dejen una fraccin de carbn residual

formado por la fraccin ms pesada.

Combustin in-situ inversa

Este proceso es importante para carbn y

arenas bituminosas. La combustin inversa

es usada primero para desarrollar una

trayectoria de alta permeabilidad entre los

pozos productor e inyector de aire. En una

segunda etapa, la combustin es usada

como mtodo de produccin de gas. En el

concepto de pozos verticales comunicados,

la comunicacin entre los pozos (productor e

inyector) a travs de la trayectoria de alta

permeabilidad es lograda por el ligado

trmico.

En este mtodo los hidrocarburos son

encendidos en el pozo productor, mientras

que el aire es introducido en el pozo de

inyeccin. El frente de combustin sigue las

fisuras naturales hacia la fuente de oxgeno y

desarrolla una trayectoria permeable y

caliente de hidrocarburos carbonizados. Una

vez que la comunicacin inyector-productor

es establecida, el frente de combustin se

mueve hacia el pozo inyector a lo largo de la

trayectoria permeable.

Despus de la ignicin, el frente de

combustin se mueve del pozo productor

hacia el pozo inyector. En la seccin

transversal se pueden distinguir 4 zonas en

este proceso.

Zona 1. La formacin

est a condiciones

originales

sin

embargo est siendo

barrido por el aire y

si la temperatura de

la

formacin

la

capacidad

de

oxidacin

de

los

hidrocarburos son Altas cierta reaccin de

oxidacin puede ocurrir.

Zona 2. En esta zona la temperatura

incrementa por la conduccin desde la zona

caliente, el inicio de la oxidacin tambin

contribuye al aumento en la temperatura, en

esta zona los siguientes fenmenos ocurren:

Vaporizacin del agua de formacin

Destilacin de las fracciones ligeras de

hidrocarburos

Rompimiento de cadenas de hidrocarburos

en presencia del oxigeno

La fraccin liquida y la fraccin vapor son

desplazadas, mientras ciertos componentes

forman un depsito de carbn o coque.

Zona 3. Esta es la zona de combustin. En

esta zona la temperatura alcanza su valor

mximo.

Las reacciones de combustin y oxidacin

involucran a las molculas de hidrocarburos

ms reactivas consumen todo el oxgeno que

no reacciono en la regin que la precede.

Zona 4. Los restos de coque no quemando

son depositados en la matriz mientras las

fases liquida y vapor fluyen. Si no hay

prdidas de calor, las cadas de temperatura

se mantendrn igual al del frente de

combustin. La temperatura disminuye con

la distancia de la zona de combustin. La

condensacin de la fraccin destilada de

hidrocarburo es producida y posiblemente

tambin el vapor.

Combustin in-situ hmeda

Durante

la

combustin

la

entalpia

almacenada en la matriz es parcialmente

usada para precalentar el aire inyectado y el

resto se pierde en las formaciones las

cercanas de la formacin. Por lo cual se

consider la idea de combinar la inyeccin

de agua y aire despus de la ignicin del

proceso de combustin. Con esto se busca

aprovechar la alta capacidad trmica del

agua la cual puede usarse para recuperar la

entalpia remanente detrs del frente de

combustin y transportarla hacia el pozo

productor.

La seccin transversal entre el pozo inyector

y el pozo productor puede dividirse

esquemticamente en 5 zonas:

Zona 1. Esta zona ha sido barrida por el

frente de combustin y contiene poco o nada

de hidrocarburos. Sin embargo dado que la

temperatura es menor a la del punto de

ebullicin de agua, los poros estn saturados

de agua en forma lquida, los espacios

remanentes estn ocupados por el aire

inyectado que no reacciono.

Zona 2. El agua se encuentra en forma de

vapor en esta zona, los poros estn

saturados con una mezcla entre vapor y el

aire de inyeccin. El frente del agua

inyectada ha sido evaporada y est entre el

lmite entre la zona 1 y 2.

Zona 3. Esta zona es la zona de combustin,

en esta seccin el oxgeno es consumido por

la combustin de los hidrocarburos y como

producto de esa combustin se deposita el

coque.

Zona

4.

Zona

de

vaporizacin

condensacin, la temperatura en esta zona

es cercana a la de vaporizacin del agua,

progresivamente la condensacin del vapor y

la combustin tienen lugar en esta zona.

Adems algunas fracciones ligeras e

intermedias se evaporan y se segregan a la

parte baja del yacimiento. Si la temperatura

es lo suficientemente alta algunas reacciones

qumicas pueden ocurrir en esta zona.

Zona 5. Esta zona se encuentra a alta

presin, debido a la formacin de un banco

de agua precedido de un banco de aceite.

You might also like

- Equipo VarilleroDocument3 pagesEquipo VarilleroAbby Avendaño100% (1)

- Pozos Intemitentes PDFDocument8 pagesPozos Intemitentes PDFAbby AvendañoNo ratings yet

- Normatividad FiscalDocument13 pagesNormatividad FiscalAbby AvendañoNo ratings yet

- Calculo Unidad 3Document14 pagesCalculo Unidad 3Abby AvendañoNo ratings yet

- Motor de FondoDocument31 pagesMotor de FondoAbby Avendaño100% (3)

- Pistolas Bajadas Con TuberíaDocument3 pagesPistolas Bajadas Con TuberíaAbby AvendañoNo ratings yet

- Unidad 3 MigracionDocument11 pagesUnidad 3 MigracionAbby Avendaño100% (2)

- Tipo de FallasDocument5 pagesTipo de FallasAbby AvendañoNo ratings yet

- Equilibrio EstableDocument2 pagesEquilibrio EstableAbby AvendañoNo ratings yet

- ElectronegatividadDocument6 pagesElectronegatividadAbby AvendañoNo ratings yet

- ANALISISDocument58 pagesANALISISAbby AvendañoNo ratings yet

- Compuestos InorgánicosDocument6 pagesCompuestos InorgánicosAbby AvendañoNo ratings yet

- Procesos CosterosDocument16 pagesProcesos CosterosAbby AvendañoNo ratings yet

- Actitud de Los Docentes Frente A La Inclusion Inicial PDFDocument14 pagesActitud de Los Docentes Frente A La Inclusion Inicial PDFMonica Restrepo100% (2)

- Asperger. Historia Del Síndrome Por Alicia RoisteinDocument4 pagesAsperger. Historia Del Síndrome Por Alicia RoisteinGisela LudueñaNo ratings yet

- Abraham Maslow. y BanduraDocument10 pagesAbraham Maslow. y Bandurafabian rodriguezNo ratings yet

- Líneas Eróticas Sexo Por Whatsapp en MadridDocument2 pagesLíneas Eróticas Sexo Por Whatsapp en MadridEroticoNo ratings yet

- Planteamiento Del ProblemaDocument5 pagesPlanteamiento Del ProblemanicolleNo ratings yet

- Elementos Del Planeamiento DidácticoDocument5 pagesElementos Del Planeamiento DidácticotipiscuilaNo ratings yet

- Quimica de Soluciones Practica 8 PH EsiqieDocument7 pagesQuimica de Soluciones Practica 8 PH EsiqieJosue Daniel Morales100% (1)

- Memorial - Juzgado de Pequeñas CausasDocument7 pagesMemorial - Juzgado de Pequeñas CausasLaura Lucia NuñezNo ratings yet

- Bomba Centriguga Hidrostal PDFDocument5 pagesBomba Centriguga Hidrostal PDFHarold Joel Zurita LinaresNo ratings yet

- Preparacion de SolucionesDocument2 pagesPreparacion de SolucionesJuan A. Acevedo MejiaNo ratings yet

- Practica # 2 Lab - Dsep Ene - Jun 2022Document5 pagesPractica # 2 Lab - Dsep Ene - Jun 2022Arturo Matamoros ElizondoNo ratings yet

- RetroviralesDocument2 pagesRetroviralesGloria lorena Alzate cardonaNo ratings yet

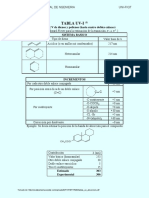

- Tabla de UV-Visible - ReglasDocument9 pagesTabla de UV-Visible - ReglasLUIS FELIPE VIDAL TORRESNo ratings yet

- Anomalías Congénitas en CristalinoDocument4 pagesAnomalías Congénitas en CristalinoNidia M. Quispe Rodríguez100% (1)

- Taller 2 Lab de Genetica - para ResolverDocument2 pagesTaller 2 Lab de Genetica - para ResolverGilbert Guerra RojanoNo ratings yet

- Efecto Doppler TrabajoDocument14 pagesEfecto Doppler TrabajoIsnaldo Barros OviedoNo ratings yet

- Clínica Del DueloDocument56 pagesClínica Del DueloMartínez AndreaNo ratings yet

- Cronograma Actividades Obra RemodelacionDocument32 pagesCronograma Actividades Obra RemodelacionEnnys LopezNo ratings yet

- Historia Natural Del VihDocument7 pagesHistoria Natural Del VihAndrés Arturo Ham DzibNo ratings yet

- Quimica Elmer Arenas RiosDocument3 pagesQuimica Elmer Arenas RiosAlbertBorjaAlarconNo ratings yet

- Mercadeo SEGMENTACIONDocument4 pagesMercadeo SEGMENTACIONyamid narvaezNo ratings yet

- MONOGRAFÍADocument5 pagesMONOGRAFÍAJeankarlo orozcoNo ratings yet

- Formato Afiliaciones AFP (Actualizado) .Document3 pagesFormato Afiliaciones AFP (Actualizado) .BREIDY FENNERSON RODRIGUEZ RAMOSNo ratings yet

- Toribio Omar APODocument12 pagesToribio Omar APOOmar andree ToribioNo ratings yet

- Plástica: CaretaDocument1 pagePlástica: CaretaMiguel HernandezNo ratings yet

- Plan Anual Plantilla.Document9 pagesPlan Anual Plantilla.Pedro Nel Gomez PedrozoNo ratings yet

- Ejercicios Resueltos EconomA A 1Aº Tema 8Document7 pagesEjercicios Resueltos EconomA A 1Aº Tema 8MV C CharlesNo ratings yet

- Operacion de Gruas Horquillas Insua.Document85 pagesOperacion de Gruas Horquillas Insua.Rodrigo SantanaNo ratings yet

- Ficha EsaviDocument1 pageFicha EsaviJefferson Rojas GuimarayNo ratings yet

- HDV de Ruth Marina HoyDocument39 pagesHDV de Ruth Marina Hoydaniela gonzalezNo ratings yet