Professional Documents

Culture Documents

Recomendacion de Soldadura para Recargue Duro Sobre Cuchilla de Balde.

Uploaded by

Jose Leornardo CondoriOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Recomendacion de Soldadura para Recargue Duro Sobre Cuchilla de Balde.

Uploaded by

Jose Leornardo CondoriCopyright:

Available Formats

RECOMENDACIN DE SOLDADURA PARA RECARGUE DURO SOBRE CUCHILLA DE BALDE

LHD

La cuchilla es el componente que tiene el primer contacto con el mineral a transportar,

por lo mismo es fuente de grandes esfuerzos abrasivos y de impacto. No obstante la alta

tenacidad del material usado en su manufactura (acero antidesgaste de alta resistencia),

se produce un desgaste abrasivo importante localizado en zonas estadsticamente

conocidas, por lo que se mejora su comportamiento frente a esta exigencia, a travs del

recargue de estas zonas con soldadura de recargue duro.

rea

Equipo

Componente

Detalle de la reparacin

MINA

Cargador Toro

Cuchilla

Recargue duro de cuchilla

A.- Antecedentes

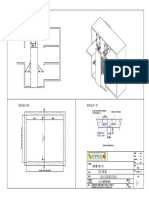

Cuchilla: (Fig.1)acero antidesgaste de

alta resistencia. Se ocupa de distintos

proveedores de acero, sin embargo los

procedimientos y aportes de soldadura

estructural son comunes.

La

dureza de los aceros referidos se

encuentra en el entorno de 500 HBn, por

lo que a travs del recargue con

soldadura de mantenimiento en zonas

especficas, se pueden alcanzar durezas

en el entorno de 60 HRc, mejorando con

ello el comportamiento ante el desgaste

abrasivo.

Estimacin de consumo electrodos y

clculo de costos en

http://solcost.indura.net/

Fig. 3

Fig. 1

Fig.2

Fig. 4

B.- Recomendaciones

Recargue de zonas predefinidas:

La ubicacin del recargue se ha definido en base a la historia de desgaste del equipo, en

el que se identifican zonas de desgaste preferencial causadas principalmente por

aspectos operacionales:

1. Zona inferior de la cuchilla: Se recarga toda la longitud inferior de esta, en la

modalidad de cordones rectos en la direccin de ataque, de 100 mm de longitud,

espaciados entre si a 15 mm. Entre los cordones anteriores se aplican puntos de

soldadura de 13 mm de dimetro aproximado y 3 mm de altura.(Fig. 2 y 3).

2. Extremos superiores laterales de la cuchilla: A estos se aplica un recargue continuo

del aporte identificado en el rea mostrada en la fig. 4

Soldadura recomendada: Electrodo para proceso arco manual, INDURA Overlay 60 o

alambre tubular INDURA TUBE ALLOY 255-O

Precalentamiento: No aplica.

Dimetro de electrodo: 3/16 en caso de usarse Overlay 60. Si se opta por alambre OA

255 debe utilizarse dimetro de 1.6 mm.

Temperatura de interpase mx: 150C

Oscilacin recomendada: mximo 1,5-2,0 veces el dimetro del electrodo

Corriente de soldadura: 140A-200A para Overlay 60 en 5/32"

220A-250A para OA 255 en 1.6 mm"

Velocidad de avance: 300 mm/min (caso alambre Tube Alloy 255-O)

Limpieza interpase: pica escoria y grata

Acciones recomendadas:

Previa ejecucin del trabajo, realizar calificacin de procedimiento de soldadura y de

soldadores de acuerdo a cdigo AWS D14.3 Specification for Welding Earthmoving,

Construction, and Agricultural Equipment.

Debido a que INDURA S.A est mejorando continuamente sus productos, se reserva el derecho de cambiar el diseo y/o

las especificaciones de sus productos sin aviso previo. La informacin contenida en este documento se presenta

solamente como "tpica" y sin garanta. INDURA no se hace responsable ante cualquier hecho basado en estos datos.

Ningn dato debe ser interpretados como una recomendacin para alguna condicin de la soldadura especfica o para

alguna tcnica no controlada por Indura

Ingeniero de Proceso

Luis Pizarro

Ingeniero de Desarrollo EE y EM

Hctor Fritz G.

Ingeniero de I+D

Eduardo Nez S.

Gerente I+D

Mauricio Ibarra E.

You might also like

- 646 XHD Ficha TecnicaDocument1 page646 XHD Ficha TecnicaJulio GonzalesNo ratings yet

- E646 XHD EspañolDocument1 pageE646 XHD EspañolBrian HernandezNo ratings yet

- Informe SMAW 3Document13 pagesInforme SMAW 3Jhon undaNo ratings yet

- Aceros OteroDocument64 pagesAceros OteroLalo SepulvedaNo ratings yet

- Recomendación de Soldadura para Fisuras de LabioDocument2 pagesRecomendación de Soldadura para Fisuras de Labiojvpc154777No ratings yet

- "INSTRUCTIVO DE REPARACION DE BALDE Y TAPA P&H" (Listo)Document18 pages"INSTRUCTIVO DE REPARACION DE BALDE Y TAPA P&H" (Listo)patricioNo ratings yet

- INDURA 6010 INDURA 230-S: Sistema Arco ManualDocument1 pageINDURA 6010 INDURA 230-S: Sistema Arco ManualAnonymous m43RBxOVZ2No ratings yet

- KOP-I-303 Desmontaje de Balde PC8000 - Rev.... 01Document33 pagesKOP-I-303 Desmontaje de Balde PC8000 - Rev.... 01Jennifer Cont100% (1)

- Fordsteel CatalogoDocument38 pagesFordsteel Catalogo89manuelfNo ratings yet

- Guia Didactica para El Uso Del Teodolito Electronico en La Ing Civil 2Document30 pagesGuia Didactica para El Uso Del Teodolito Electronico en La Ing Civil 2Pakoo Federer100% (1)

- Procedimiento Elementos de DesgasteDocument18 pagesProcedimiento Elementos de DesgasteRaul Tomas Carvajal RozasNo ratings yet

- Lincore 33Document2 pagesLincore 33Cesar ObesoNo ratings yet

- 8018 C 1Document1 page8018 C 1Alejandro Esteban Chelen ParraNo ratings yet

- WpsDocument1 pageWpsJhordann EspinozaNo ratings yet

- Usi Iv SH001 - 26 05 2021Document1 pageUsi Iv SH001 - 26 05 2021Miguel Angel Segovia TejadaNo ratings yet

- Indura 7018 - w1Document1 pageIndura 7018 - w1Diego PabonNo ratings yet

- Reparaciones de Balde y o Cambios de Porta Calzas Cargador 994K y 992KDocument65 pagesReparaciones de Balde y o Cambios de Porta Calzas Cargador 994K y 992KJavii Patiño100% (1)

- Motor Perkins 4Document16 pagesMotor Perkins 4Durand Cerna J EmilianoNo ratings yet

- Guía de Soldadura 2015 PDFDocument16 pagesGuía de Soldadura 2015 PDFAlex MadueñoNo ratings yet

- Mannto de Camion 793b Cat PMDocument158 pagesMannto de Camion 793b Cat PMManuel Pompa FloresNo ratings yet

- PERFORADORASDocument3 pagesPERFORADORASIris Huamani MartinezNo ratings yet

- 1.-Pets 01 Cambio - de - Piso - de - Impacto - de - Tolva (Camion 730 E) - KomatsuDocument10 pages1.-Pets 01 Cambio - de - Piso - de - Impacto - de - Tolva (Camion 730 E) - KomatsuKjatunMayu GutierrezNo ratings yet

- Alambres Tubulares Construcciones MetálicasDocument41 pagesAlambres Tubulares Construcciones MetálicasDaniel BalderramaNo ratings yet

- Go Secuencia de Reparación de Tolvas Komatsu 930eDocument4 pagesGo Secuencia de Reparación de Tolvas Komatsu 930efloryanav1991No ratings yet

- Procedimiento Generico - Armado Nested y Flat Rack DT HiLoad Fase X 0418Document94 pagesProcedimiento Generico - Armado Nested y Flat Rack DT HiLoad Fase X 0418Gustavo RolongNo ratings yet

- Manual Del Alumno MigDocument33 pagesManual Del Alumno MigCesar AvalosNo ratings yet

- Plegable Soldadura Aplicaciones Especiales Ed1 PDFDocument2 pagesPlegable Soldadura Aplicaciones Especiales Ed1 PDFClaudio ApablazaNo ratings yet

- 20 BaldeDocument72 pages20 BaldeMarcelo Galvez100% (1)

- Pauta Reparacion Balde Pc-5500bh Sin Numpara Preparación de MaterialesDocument9 pagesPauta Reparacion Balde Pc-5500bh Sin Numpara Preparación de MaterialesMarión MichelleNo ratings yet

- Prersentacion Caex 930-E 3y4 CzoDocument227 pagesPrersentacion Caex 930-E 3y4 CzoPaula Tapia AguilarNo ratings yet

- Alambre tubular de alta resistencia al impactoDocument1 pageAlambre tubular de alta resistencia al impactowinrorroNo ratings yet

- Reporte de Trabajo Tolva de Volquete Cat 793D VQTC51 - 21-01-2021Document3 pagesReporte de Trabajo Tolva de Volquete Cat 793D VQTC51 - 21-01-2021Mario Conde VilcaNo ratings yet

- Peso Total de Revestimiento de TolvaDocument10 pagesPeso Total de Revestimiento de TolvaAnonymous tV1FhZqCNo ratings yet

- Cómo Calcular El Consumo de La SoldaduraDocument3 pagesCómo Calcular El Consumo de La SoldaduraBraulio Olivares VargasNo ratings yet

- Indura 6010 - Aws E-6010Document1 pageIndura 6010 - Aws E-6010Anthony BeltranNo ratings yet

- Alambre TubularDocument17 pagesAlambre TubularEdwinCahuanaNo ratings yet

- 06 Balde de Pala MecánicaDocument12 pages06 Balde de Pala MecánicaCristian Segura Bidermann0% (1)

- Indura 6012 - Aws E-6012Document1 pageIndura 6012 - Aws E-6012leongratis100% (1)

- Gantt Tolva 793Document1 pageGantt Tolva 793Carlos RosasNo ratings yet

- Tabla Dureza BulonesDocument16 pagesTabla Dureza Bulonesfbenitez738No ratings yet

- Resistencia a erosión y cavitación EutecTrode 536Document1 pageResistencia a erosión y cavitación EutecTrode 536Luis Mori0% (1)

- Cts Sellers List 46Document16 pagesCts Sellers List 46Julio Barreña0% (1)

- Brochure Kansha Group PDFDocument42 pagesBrochure Kansha Group PDFFrancisco Caceda QuispeNo ratings yet

- Opcion de ProyectoDocument41 pagesOpcion de ProyectoBryan GaribayNo ratings yet

- Fijaciones, pernos y accesorios para construcciónDocument56 pagesFijaciones, pernos y accesorios para construcciónEmilioTSNo ratings yet

- Marin Manual...Document7 pagesMarin Manual...carlos zavalaNo ratings yet

- Nucleotec2222 PDFDocument1 pageNucleotec2222 PDFJuan CarlosNo ratings yet

- MEC 24 - Trabajos en Pluma - 2020Document28 pagesMEC 24 - Trabajos en Pluma - 2020Ale CisternasNo ratings yet

- Fcmore SpenceDocument22 pagesFcmore SpenceJose Manul ZentenNo ratings yet

- Recomendaciones para corte, soldadura y conformado de aceros XARDocument25 pagesRecomendaciones para corte, soldadura y conformado de aceros XARpatricioNo ratings yet

- Usi-Sso-Pro-014 - Fabricacion e Instalacion de Laterales para Tolva CatDocument8 pagesUsi-Sso-Pro-014 - Fabricacion e Instalacion de Laterales para Tolva CatedgarNo ratings yet

- Infcond - Pitch Braces - Cuchesco - 495bi - Pat3Document4 pagesInfcond - Pitch Braces - Cuchesco - 495bi - Pat3Mario Conde VilcaNo ratings yet

- Usi-Sso-Pro-013 - Reparacion de Laterales de Canopy de Camion KomatsuDocument6 pagesUsi-Sso-Pro-013 - Reparacion de Laterales de Canopy de Camion KomatsuedgarNo ratings yet

- 1006017-ALAMBRE 71V 116 (16 MM) INDURADocument2 pages1006017-ALAMBRE 71V 116 (16 MM) INDURAErix Alcayaga GonzalezNo ratings yet

- Electrodo INDURA 90 para aceros al carbonoDocument1 pageElectrodo INDURA 90 para aceros al carbonoAnthony BeltranNo ratings yet

- Calculo de Trabajo Real SoldaduraDocument8 pagesCalculo de Trabajo Real SoldaduraJhon Fredy Carlos GomezNo ratings yet

- Reparación tolva volquete 793DDocument3 pagesReparación tolva volquete 793DMario Conde VilcaNo ratings yet

- Recargue Duro Sobre Cuchilla de Balde LHDDocument2 pagesRecargue Duro Sobre Cuchilla de Balde LHDvictoryanezNo ratings yet

- Soldadura por Arco Sumergido: Procesos de Manufactura (SAWDocument16 pagesSoldadura por Arco Sumergido: Procesos de Manufactura (SAWEdgar MartínezNo ratings yet

- Aceros BolherDocument9 pagesAceros BolherJhoana YucraNo ratings yet

- Distribucion de Ganchos Ruben Vera 1Document2 pagesDistribucion de Ganchos Ruben Vera 1Jose Leornardo CondoriNo ratings yet

- Man 8070 PRGDocument444 pagesMan 8070 PRGEnrique HerazNo ratings yet

- 02-CYPECAD Instalaciones Del Edificio - GuíaDocument101 pages02-CYPECAD Instalaciones Del Edificio - GuíaMARACO46No ratings yet

- Contrato de Comproventa de Bien FuturoDocument3 pagesContrato de Comproventa de Bien FuturoJose Leornardo CondoriNo ratings yet

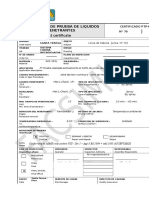

- Protocolo Liquidos PenetrantesDocument2 pagesProtocolo Liquidos PenetrantesJose Leornardo Condori100% (1)

- PCCCDocument5 pagesPCCCJose Leornardo CondoriNo ratings yet

- Piccardo Prieto 2012 Galan d5 Tesis Vehiculo Electrico de Produccion NacionalDocument73 pagesPiccardo Prieto 2012 Galan d5 Tesis Vehiculo Electrico de Produccion NacionalJose Leornardo CondoriNo ratings yet

- Easykit NGV Ek EspDocument4 pagesEasykit NGV Ek EspJose Leornardo CondoriNo ratings yet

- Analisis CorregidoDocument102 pagesAnalisis CorregidoJose Leornardo CondoriNo ratings yet

- PascoDocument1 pagePascoJose Leornardo CondoriNo ratings yet

- Registro de PH HermeticidadDocument6 pagesRegistro de PH HermeticidadJose Leornardo CondoriNo ratings yet

- 010 Dist Aire OKDocument40 pages010 Dist Aire OKmarcossaulgudiNo ratings yet

- Pre Supuesto Client eDocument2 pagesPre Supuesto Client eJose Leornardo CondoriNo ratings yet

- 23 PDFDocument221 pages23 PDFJose Leornardo CondoriNo ratings yet

- Soldadura MIGMAGDocument40 pagesSoldadura MIGMAGcheoramNo ratings yet

- Vibraciones Mec 2011. Cap 2 PDFDocument41 pagesVibraciones Mec 2011. Cap 2 PDFNibaldo BernardoNo ratings yet

- Arch Ivo 1719Document28 pagesArch Ivo 1719Jose Leornardo CondoriNo ratings yet

- Ventiladores en SerieDocument3 pagesVentiladores en SerieMarco Soraluz CubasNo ratings yet

- DC82501P01 - CRONO - VVVF FE FrenicLift - Manual Configuracion - r1 - EsDocument24 pagesDC82501P01 - CRONO - VVVF FE FrenicLift - Manual Configuracion - r1 - EsJose Leornardo Condori100% (2)

- Tiempo de Demora en Reparacion de AscensoresDocument20 pagesTiempo de Demora en Reparacion de AscensoresJose Leornardo CondoriNo ratings yet

- Man RTI - Vol2 v10Document282 pagesMan RTI - Vol2 v10ninmask23No ratings yet

- Manual ProyectosDocument40 pagesManual ProyectosCDAMNUNo ratings yet

- Programa General de Mantenimiento - AscensorDocument2 pagesPrograma General de Mantenimiento - AscensorJose Leornardo CondoriNo ratings yet

- 14289301Document388 pages14289301Luis SmithNo ratings yet

- MC 51 2007 ONPE BASESmantede AscensoresDocument18 pagesMC 51 2007 ONPE BASESmantede AscensoresJose Leornardo CondoriNo ratings yet

- Mantenimiento de AscensoresDocument67 pagesMantenimiento de AscensoresJose Leornardo Condori0% (1)

- 2400 ManualDocument1 page2400 ManualJose Leornardo CondoriNo ratings yet

- Programa General de Mantenimiento - AscensorDocument2 pagesPrograma General de Mantenimiento - AscensorJose Leornardo CondoriNo ratings yet

- Ejercicio Escalera MecánicaDocument19 pagesEjercicio Escalera MecánicaAxel Rodríguez Suárez100% (1)

- Lista de Valores Del Variador Keb ResidenciasDocument4 pagesLista de Valores Del Variador Keb ResidenciasJose Leornardo CondoriNo ratings yet

- Enfoque GestalticoDocument29 pagesEnfoque GestalticoMarcel EscobarNo ratings yet

- Algunas Consideraciones Sobre La SimetríaDocument7 pagesAlgunas Consideraciones Sobre La SimetríaFederico MartinNo ratings yet

- Trabajo de Inves Inferencia JuridicaDocument22 pagesTrabajo de Inves Inferencia JuridicaCicencro Kloskal100% (1)

- Acta de Verificacion de Rotulado Autoconsumo N 30 09 2020Document3 pagesActa de Verificacion de Rotulado Autoconsumo N 30 09 2020gerson montañez latorreNo ratings yet

- PG 172 - 238Document67 pagesPG 172 - 238Dumar RomeroNo ratings yet

- Dermatología Lesiones Primarias y SecundariasDocument1 pageDermatología Lesiones Primarias y SecundariasEduarda MotaNo ratings yet

- Teorías Del Cambio SocialDocument4 pagesTeorías Del Cambio SocialEinzig Arias Aliaga86% (7)

- LISTA COTEJO 4TO FISICA IIdocxDocument1 pageLISTA COTEJO 4TO FISICA IIdocxPablo Ramirez GarciaNo ratings yet

- Conteo VehicularDocument149 pagesConteo VehicularGuido Roly Ayerve TuiroNo ratings yet

- Helado de Maracuya-Grupo de Anita VillanuevaDocument6 pagesHelado de Maracuya-Grupo de Anita VillanuevaDecker GonzalezNo ratings yet

- Cocinas Modernas Los Sims 3Document4 pagesCocinas Modernas Los Sims 3cocinasmodernasconisla73No ratings yet

- VERDIDocument3 pagesVERDIadelaida escallonNo ratings yet

- HISTORIA ll-LE HAVREDocument16 pagesHISTORIA ll-LE HAVREBRYAN DIAZ CARBAJALNo ratings yet

- Contrato 093Document3 pagesContrato 093Ricardo R. BaylonNo ratings yet

- Cuidados del recién nacidoDocument13 pagesCuidados del recién nacidobetsy noemi hernandez abantoNo ratings yet

- Monografia Teoria de La JusticiaDocument33 pagesMonografia Teoria de La JusticiaFLORES RAMIREZ PIERO ALESSANDRONo ratings yet

- Informe Historia SurrealistaDocument18 pagesInforme Historia SurrealistaNayeli Quispe RodriguezNo ratings yet

- Fluorescencia y Fosforescencia Atomica.Document17 pagesFluorescencia y Fosforescencia Atomica.YULI CRISTINA ZAMBRANO LEITONNo ratings yet

- AY FABIO! - Francisco de QuevedoDocument3 pagesAY FABIO! - Francisco de Quevedocarlos serrenoNo ratings yet

- Tarea1..lazo Sanchez Mayra Solay PDFDocument3 pagesTarea1..lazo Sanchez Mayra Solay PDFMayra Lazo SanchezNo ratings yet

- Álgebra - Lineal - S3 - P 2Document5 pagesÁlgebra - Lineal - S3 - P 2Gustavo CarmonaNo ratings yet

- Silabo GESTIÓN DE LA ENSEÑANZA-APRENDIZAJE UNFV FinalDocument5 pagesSilabo GESTIÓN DE LA ENSEÑANZA-APRENDIZAJE UNFV FinalElexnat IdiomasNo ratings yet

- Guía laboratorio Laravel MVC conexión BDDocument10 pagesGuía laboratorio Laravel MVC conexión BDENMANUEL JESUS RIVAS PERALTANo ratings yet

- Guía de Naturales 5° PDFDocument2 pagesGuía de Naturales 5° PDFYare Alvear DiazNo ratings yet

- Instructiva Notarial CalderonDocument2 pagesInstructiva Notarial CalderonGabriel Negrón Poveda100% (2)

- Calibración AutoliteDocument10 pagesCalibración AutoliteAxel EduardoNo ratings yet

- Principios de control de plagas agrícolasDocument23 pagesPrincipios de control de plagas agrícolasWilson Mejia BuenoNo ratings yet

- Ejercicios AlgoritmosDocument10 pagesEjercicios AlgoritmosAnonymous dP9ZNiGBNo ratings yet

- ACTIVIDAD 1 - Revolucion RusaDocument1 pageACTIVIDAD 1 - Revolucion RusaAgustina GalloNo ratings yet

- Algoritmo voraz para devolver cambioDocument2 pagesAlgoritmo voraz para devolver cambioJosue Alexander CayetanoNo ratings yet