Professional Documents

Culture Documents

Cap2 Central Compresora

Uploaded by

ginergggCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cap2 Central Compresora

Uploaded by

ginergggCopyright:

Available Formats

CAPTULO 2

CENTRAL COMPRESORA

1. CENTRAL COMPRESORA

La misin de la central compresora es producir aire comprimido a una determinada presin y con

unos niveles determinados de limpieza y de ausencia de humedad que garanticen unas

condiciones de trabajo y de durabilidad ptimas. Generalmente consta de los siguientes

elementos:

-

Filtro de aire

Compresor

Refrigerador separador

Secador

Depsito de regulacin

El compresor y el depsito regulador son dos elementos imprescindibles en toda central

compresora y en conjunto son capaces de dar respuesta a la demanda de aire comprimido, que

en ocasiones puede ser muy intermitente y variable. El refrigerador separador y el secador son

equipos destinados a mejorar la calidad del aire y son imprescindibles en instalaciones de entidad.

Sin embargo, las instalaciones menores pueden carecer del secador y las ms pequeas incluso

del refrigerador separador.

Figura 2.1. Organigrama de una central compresora.

13

APUNTES DE NEUMTICA

2. FILTRO DE AIRE

Es muy importante, con el fin de evitar problemas de mantenimiento y alargar la vida de la

instalacin, que el aire penetre en el compresor lo ms limpio posible, con ausencia de impurezas

y de partculas en suspensin.

Una primera precaucin a adoptar es ubicar la central compresora en un lugar que permita una

fcil renovacin de aire, lejos de polvos y humos, y all donde no existan corrientes fuertes de aire.

A pesar de todo ello los compresores han de disponer en su aspiracin de un sistema de filtrado

que dificulte la entrada de partculas slidas.

En el momento de seleccionar el filtro es preciso tener en cuenta que cuanto mayor sea su

eficacia ms cantidad de partculas retendr, pero mayor ser su prdida de carga, repercutiendo

desfavorablemente en el rendimiento del compresor.

Los tipos de filtros ms utilizados son:

-

Filtro de malla impregnado en aceite

Filtro de fieltro

Filtro de papel

El filtro de malla impregnado en aceite tiene una menor eficacia pero su mantenimiento es muy

simple; se utiliza en compresores de capacidad reducida. Los filtros de papel son similares en

eficacia a los de fieltro, pero tienen la ventaja de que al ser econmicos, cuando se colmatan se

desechan cambindolos por uno nuevo.

3. DEFINICIN Y CLASIFICACIN DE LOS COMPRESORES

Los compresores son mquinas que tienen la misin de transformar la energa mecnica, del eje

del motor, en energa neumtica de presin.

Ello se puede conseguir de dos formas diferentes:

-

Disminuyendo el volumen del aire de un recinto cerrado.

Comunicando al aire una elevada energa cintica, que se transforma en energa de

presin al ser frenado.

Precisamente, atendiendo a estas dos formas de conseguir el aire comprimido, se puede hacer la

siguiente clasificacin de los compresores:

a) Desplazamiento positivo que consisten en la reduccin del volumen:

- de pistones.

- de paletas.

- de tornillo.

b) Desplazamiento dinmico o centrfugos que consisten en la elevacin de la energa cintica la

cual se convierte en presin:

- axiales.

- radiales.

3.1.

CARACTERSTICAS Y CONSIDERACIONES GENERALES EN LA ELECCIN DE UN

COMPRESOR

La produccin de aire comprimido por parte del compresor se puede realizar por dos

procedimientos:

14

CENTRAL COMPRESORA

Automtico, con parada del compresor.

Continuo, con el compresor en marcha en todo momento.

En funcionamiento automtico con parada del compresor, el aire que genera el compresor se

almacena en el depsito de regulacin, cuando la presin en dicho depsito alcanza el valor de

presin mnima se conecta el compresor y ste permanece en marcha hasta que se alcance la

presin mxima.

ste mtodo tiene como nica ventaja el ahorro energtico, pero el nmero de paradas y puestas

en marcha debe limitarse para evitar fatigas en el motor 1 , en el aparellaje elctrico, en la

transmisin y en el propio compresor. Por este motivo, la parada del compresor se utiliza

normalmente tan slo en compresores pequeos no superiores a los 10 CV de potencia.

En funcionamiento continuo el compresor est en marcha en todo momento. ste mtodo se

utiliza en instalaciones de cierta envergadura y puede conseguirse mediante varios

procedimientos. El ms usual es el conocido como puesta en vaco, que consiste en devolver la

totalidad del aire aspirado a la atmsfera sin haber sido comprimido. La potencia consumida

durante esta fase puede oscilar entre el 10 y el 15% de la total.

Todo compresor se caracteriza por los siguientes valores: Caudal de aire en condiciones

normales que es capaz de suministrar (Las condiciones normales tcnicas estn definidas por la

presin absoluta de 1 Kp/cm2 y la temperatura 20C) y la presin mxima que es capaz de

soportar para que tenga una vida econmica.

De forma general, y para un caudal determinado, los compresores lentos son ms caros, pero de

mayor duracin y rendimiento que los compresores rpidos.

Al comprimir un gas, ste se calienta, por lo que la presin final conseguida es superior a la

correspondiente a la reduccin de volumen realizada sobre el gas. Esta sobrepresin, debida al

aumento de temperatura del gas, exige un trabajo complementario durante la compresin, trabajo

que se pierde por la refrigeracin del gas en la instalacin, disminuyendo el rendimiento de la

misma.

Ello hace pensar que el compresor ideal sera aqul en el que durante la compresin no se

calentase el gas, lo que exige una elevada refrigeracin, que a parte de resultar antieconmica,

dara lugar a la condensacin del vapor de agua presente en el aire, reduciendo el volumen de

aspiracin y por tanto el rendimiento de la instalacin. Por los motivos anteriores se hace una

refrigeracin del cilindro, de modo que la temperatura final del aire sea superior a la del punto de

roco para la presin suministrada por el compresor.

En base a las caractersticas de consumo y presin de la instalacin, se realiza la seleccin del

compresor de la siguiente forma:

El caudal que debe suministrar el compresor es igual, al consumo de los sistemas neumticos a l

conectados, ms el consumo estimado en funcin de las previsiones de futuro, ms un

suplemento del orden del 20% para compensar las prdidas por fugas.

La presin de trabajo del compresor debe ser del orden de 1 a 1 '5 bar superior a la necesaria

para el funcionamiento de los circuitos neumticos, pues de este modo se evita el funcionamiento

continuo del motor y se garantiza el funcionamiento correcto de los circuitos, a pesar de las

fluctuaciones de presin en la red. Pero tampoco debe ser superior al valor sealado porque la

presin cuesta dinero.

Cuando se precisan grandes caudales es mejor utilizar varios compresores que uno solo, ya que

1

El nmero mximo de arrancadas de un motor elctrico es alrededor de 50 por hora. Si se sobrepasa este

nmero el motor se podra quemar ya que fallara el aislamiento del bobinado.

15

APUNTES DE NEUMTICA

de este modo, aunque se produzca el fallo de alguno de ellos, se dispone de aire para realizar las

necesidades prioritarias.

El compresor se debe instalar siempre a la sombra, para que el aire est lo ms fresco posible y

por tanto con la mnima humedad.

El compresor puede ser accionado por un motor trmico o elctrico, utilizndose el primero para

unidades mviles y el segundo para unidades fijas. En la figura 2.2 se representan los smbolos

normalizados segn CETOP para ambos motores y para el compresor.

Trmico

3.2.

Elctrico

Figura 2.2

Compresor

TIPOS DE COMPRESORES

3.2.1. COMPRESORES DE PISTONES

Son los ms utilizados en la actualidad y todos ellos presentan la caracterstica comn de

suministrar el aire comprimido a emboladas. Las figuras 2.3.a y 2.3.b muestran el esquema de

funcionamiento del compresor de una etapa.

Figura 2.3.a

Figura 2.3.b

Consta de un cilindro con una vlvula para la admisin y otra para la impulsin. Por el interior del

cilindro desliza un pistn que va unido a un mecanismo biela-manivela, el cual tiene la misin de

transformar el movimiento de rotacin del eje del motor, en movimiento rectilneo alternativo.

Los compresores de pistones pueden ser de una o varias etapas. Los primeros se utilizan para

presiones de 6 a 10 Kp/cm2. Los de dos etapas se utilizan para presiones de 6 a 15 Kp/cm2 y con

los de tres etapas se pueden conseguir presiones del orden de 250 Kp/cm2.

Con los compresores de pistones se consiguen las mximas presiones y caudales medios,

pudiendo llegar stos a un mximo de 30.000 m3N/hora.

Los cilindros por efecto de la compresin se calientan, lo que lleva consigo un aumento de la

temperatura del aire de admisin y por tanto una reduccin del volumen admitido, que hace

disminuir el rendimiento de la instalacin. Por ello, a parte de la refrigeracin del aire al final de

cada etapa, se realiza una refrigeracin del cilindro figura. 2.4 que puede llevarse a cabo de forma

16

CENTRAL COMPRESORA

natural, mediante aletas dispersoras, en instalaciones de pequea potencia, o de forma forzada,

mediante aire o agua, en instalaciones de gran potencia.

Figura 2.4

En los compresores de varias etapas o cilindros, por la forma de disponer los pistones, se puede

realizar la siguiente clasificacin: En lnea cuando los pistones estn montados en un cigeal con

varias manivelas, de modo que cada muequilla mueve un pistn figura 2.5. En ngulo cuando

una manivela mueve dos pistones figura 2.6. En Estrella cuando una manivela mueve tres o ms

pistones figura 2.7.

Figura 2.5

Figura 2.6

En las industrias en que es primordial la limpieza, como las alimenticias, farmacutica, textil,

cosmtica, etc. Se utiliza el compresor de membrana figura 2.8, que tiene la particularidad de que

el aire no entra en contacto con el pistn, por lo que no absorber aceite ni cascarillas.

Figura 2.7

Figura 2.8. Compresor de membrana

17

APUNTES DE NEUMTICA

3.2.2. COMPRESORES DE PALETAS

Estn formados por un rotor que gira de forma excntrica en el interior de un cilindro figura 2.9. El

rotor dispone de unas ranuras, en cuyo interior deslizan unas paletas, que por efecto de la fuerza

centrfuga aseguran la estanqueidad entre el rotor y el cilindro. Las paletas dividen el juego

existente entre el rotor y el cilindro en cmaras de capacidad creciente con el giro en la zona de

aspiracin. Posteriormente dichas cmaras decrecen de volumen, dando lugar a la compresin del

aire, hasta que alcanzan la tubera de impulsin.

Figura 2.9. Compresor de paletas.

Con los compresores de paletas de simple etapa se pueden alcanzar presiones de 4 Kp/cm2 y con

los de doble etapa se pueden alcanzar hasta 8 Kp/cm2.

Estos compresores no pueden suministrar presiones tan altas como los de pistones y son los que

ofrecen los caudales menores, llegndose a alcanzar como mximo 20.000 m3N/h; sin embargo,

respecto a los de pistones presentan las ventajas de poder acoplar directamente el eje del motor,

sin ningn tipo de reduccin intermedia, son de dimensiones ms reducidas, de funcionamiento

ms silencioso y dan un caudal prcticamente uniforme.

3.2.3. COMPRESOR DE TORNILLO

Estn formados por dos o tres tornillos helicoidales que ajustan entre s figura 2.10. Uno de los

tornillos est unido al eje motor y el otro u otros, giran por el engrane con el tornillo conductor. Los

tornillos deben ser de 1 '5 a 2 veces de longitud superior al paso de la hlice, ya que slo de este

modo se asegura la estanqueidad de todos los vanos.

Estos compresores son muy fiables, baratos, econmicos, silenciosos, y fciles de mantener,

motivos por los que estn adquiriendo una gran aplicacin en la industria. Con ellos se pueden

conseguir presiones de hasta 20 bar y caudales de hasta 50.000m3N/h.

Figura 2.10. Compresor de tornillo.

18

CENTRAL COMPRESORA

3.2.4. COMPRESORES CENTRFUGOS

Son los que suministran el mximo caudal y las mnimas presiones. Para llegar a alcanzar

presiones de 6 a 8 bar se necesitan de 6 a 8 etapas, consiguindose fcilmente caudales del

orden de 100.000 m3N/hora.

Estos compresores comunican al aire una elevada energa cintica, que se transforma en energa

de presin, al ser frenado el aire en la instalacin.

Dependiendo de la direccin en que es lanzado el aire se clasifican en axiales figura 2.11 y

radiales figura 2.12, consiguindose con los primeros mayores caudales y con los segundos

mayores presiones. Adems presentan la ventaja de acoplar directamente el eje del motor.

Figura 2.11. Turbocompresor axial.

3.4.

Figura 2.12. Turbocompresor radial.

CAMPOS DE APLICACIN DE CADA TIPO DE COMPRESOR

Los turbocompresores o compresores de desplazamiento dinmico se emplean para la produccin

de grandes caudales en aplicaciones muy especficas. Dentro de ellos, los compresores axiales

corresponden a caudales muy importantes para presiones reducidas; los radiales o centrfugos

trabajan con caudales relativamente menores y presiones ms elevadas.

Los compresores volumtricos o de desplazamiento positivo funcionan con caudales bastante

menores que los anteriores, pudiendo obtener presiones ms elevadas. Su campo de aplicacin

es notablemente ms amplio que el de los compresores dinmicos.

En la figura 2.13 se puede observar los campos de aplicacin, en caudal y presin, de cada uno

de los tipos de compresor reseados.

19

APUNTES DE NEUMTICA

Figura 2.13. Campo de aplicacin de cada tipo de compresor.

4. REFRIGERADOR POSTERIOR - SEPARADOR

El aire sale del compresor a una temperatura comprendida entre 80 y 130C dependiendo del tipo

de compresor de que se trate. Indudablemente esta temperatura es excesiva para la mayora de

utilizaciones, por lo que es necesario disminuirla. El conjunto formado por el refrigerador y el

separador tiene como misin refrigerar el aire hasta 30-35C aproximadamente, a la vez que se

elimina toda la cantidad de agua que se condensa en dicho proceso, que suele ser cercana del 75

al 90% del contenido total. Tambin elimina los vapores de aceite.

En las instalaciones grandes el refrigerador es un intercambiador de calor multitubular aire agua

a contracorriente. En instalaciones ms modestas suelen utilizarse intercambiadores aire aire

compuestos por un radiador refrigerado mediante un ventilador, tal como muestra la figura 2.14. El

rendimiento de este tipo de refrigeradores es menor que el de los intercambiadores aire agua.

El separador generalmente se sita en la parte inferior del refrigerador. Consiste simplemente en

una placa deflectora que obliga a sifonar el aire, lo que hace que el agua condensada se

desprenda por gravedad. Una vez depositada en el fondo, el agua se elimina del depsito de

recogida mediante una purga automtica o manual.

El aire que sale del refrigerador separador est saturado de agua que sigue condensndose a

medida que la temperatura del aire desciende. Su eliminacin definitiva se efectuar en el

secador, tal como se describe ms adelante

20

CENTRAL COMPRESORA

Figura 2.14. Esquema de un refrigerador aire aire.

5. SECADOR

El secador tiene como finalidad eliminar la mayor parte del agua que todava tiene el aire, de tal

forma que posteriormente no exista posibilidad alguna de que se produzcan condensaciones. Por

esta razn, en las instalaciones que disponen de secador no sera necesario, como se hace en las

convencionales, tener una serie de precauciones en la red y en la propia acometida para eliminar

el agua condensada.

Muchas instalaciones carecen de este elemento, pero es realmente muy til, pues optimiza la

instalacin en gran medida, y no debe faltar en servicios de alguna importancia.

Existen fundamentalmente tres tipos de secadores: Los que eliminan el agua mediante materiales

adsorbentes, los que lo hacen mediante sustancias absorbentes y los que lo realizan mediante un

fuerte enfriamiento del aire.

5.1. SECADO POR ADSORCIN

Consiste en hacer pasar el aire a travs de un material adsorbente, como por ejemplo la almina,

que tiene la propiedad de retener el vapor de agua en su superficie. Dado que el material

adsorbente se satura en un cierto perodo de tiempo, del orden de cuatro horas, el secador

dispone de dos torres de secado en paralelo, para que funcionen alternativamente (figura 2.15).

En el tiempo en que una de las torres est trabajando la otra se regenera, es decir, se elimina el

agua de la almina. La regeneracin se produce mediante el soplado de aire caliente,

generalmente calentado por medio de una resistencia elctrica. El consumo de aire se estima en

un 3% del caudal de aire tratado.

En determinados casos las torres no disponen de calentamiento, siendo entonces sus ciclos

mucho ms cortos, del orden de cuatro minutos, con un gran consumo de aire para el barrido de

los condensados. En esta ocasin el caudal de aire necesario es del orden del 14% del caudal

tratado. En ambos casos este caudal se deber tener en cuenta en el momento de seleccionar el

compresor.

21

APUNTES DE NEUMTICA

El secado mediante este procedimiento es tan potente que pueden obtenerse temperaturas de

roco de hasta -70C. Sin embargo, hay que subrayar que se requieren unas instalaciones muy

costosas, por lo que su uso se limita a las aplicaciones en las que se necesita un nivel de

sequedad muy elevado del aire.

En el caso de utilizar este tipo de secadores, como tratamiento final se dispone de un filtro que

elimine las posibles partculas de material adsorbente arrastradas por el aire.

Figura 2.15. Esquema de un secador adsorbente.

5.2. SECADO POR ABSORCIN

En este caso el aire comprimido se hace pasar por un lecho de una sustancia salina (figura 2.16).

El vapor de agua reacciona qumicamente al entrar en contacto con dicha sustancia y se

desprende como mezcla de agua y otras sustancias. Dicha mezcla no es regenerable y debe

eliminarse regularmente del secador. Por tanto, este tipo de secado conlleva un consumo

permanente de sustancia secante, que debe reponerse peridicamente dependiendo de las horas

de funcionamiento del compresor. La temperatura de roco que se puede llegar a conseguir

mediante este procedimiento es de hasta 15C.

1. Aire comprimido seco

2. Contenedor

3. Substancia salina

4. Salida del condensado

5. Aire hmedo proveniente del compresor

6. Depsito de condensado

Figura 2.16. Esquema de un secador absorbente.

22

CENTRAL COMPRESORA

5.3. SECADO POR ENFRIAMIENTO

El secado por enfriamiento consiste en enfriar el aire hasta 3C aproximadamente, con lo que se

consigue condensar gran parte del agua que contiene el aire, eliminar el condensado formado y

volver a calentar el aire antes de incorporarlo a la red. Su funcionamiento, que se esquematiza en

la figura 2.17, consiste en lo siguiente:

En primer lugar, el aire se enfra en un primer intercambiador de calor desde los 30 - 35C a que

llega, a unos 20C, gracias al calor absorbido por el aire refrigerado ya seco que se dispone a salir

del secador. A continuacin pasa a un segundo intercambiador donde se enfra hasta 2C gracias

a un sistema frigorfico; se forma agua condensada que posteriormente es retirada en un depsito

separador.

Por ltimo, el aire refrigerado seco se calienta hasta unos 20C antes de salir del secador,

absorbiendo el calor del aire hmedo en el primer intercambiador, como ya ha sido explicado.

Gracias a este procedimiento se obtiene aire seco sin posibilidad de que se condense agua, si su

temperatura no desciende por debajo de los 2 o 3C. Estos secadores no tienen consumo de aire.

Figura 2.17. Esquema de un secador por enfriamiento.

6. COMPRESORES COMPACTOS

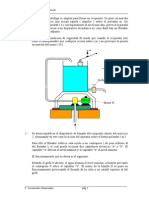

Existen compresores que incluyen de manera compacta la central compresora casi completa,

comprendiendo los filtros para eliminacin de impurezas, el refrigerador y el secador. Este es el

caso del compresor que se representa en la figura 2.18.

23

APUNTES DE NEUMTICA

CIRCUITO DE AIRE

1.

2.

3.

4.

5.

6.

7.

8.

Filtro de aspiracin de aire.

Vlvula de aspiracin.

Elemento de compresin.

Elemento separador de

aceite.

Vlvula de presin mnima.

Refrigerador posterior.

Intercambiador de calor aireaire.

Separador de humedad con

purgador.

CIRCUITO DE REFRIGERACIN

9. Depsito de aceite.

10. Refrigerador de

aceite.

11. Vlvula termosttica

de by-pass.

12. Filtro de aceite.

13. Compresor de refrigeracin.

14. Condensador.

15. Filtro de lquido refrigerante.

16. Tubo capilar.

17. Evaporador.

18. Acumulador.

19. Vlvula de derivacin de gas

caliente

Figura 2.18. Esquema de compresor de tornillo compacto.

7. DEPSITO ACUMULADOR

El acumulador es un depsito que dispone de dos tomas de aire, una de entrada y otra de salida,

dispuestas a la mxima distancia posible para favorecer el reposo y enfriamiento del aire. La toma

de salida se hace siempre por la parte superior del depsito con el fin de no arrastrar el vapor de

agua condensado y las partculas sedimentadas. En la parte inferior se coloca una vlvula de

purga para eliminar las condensaciones. Adems dispone de una vlvula limitadora de presin,

tarada por el fabricante, de un manmetro y de un termmetro.

El smbolo normalizado por CETOP para el depsito acumulador es el expuesto en la figura 2.19.

Figura 2.19.

24

CENTRAL COMPRESORA

La acumulacin de aire comprimido, en un sistema neumtico, es necesaria para cumplir alguna o

varios de las misiones siguientes:

-

Estabilizar las emboladas de presin procedentes del compresor.

Servir de depsito de reserva en aquellos instantes en los que el consumo de la instalacin es

superior al caudal del compresor, o para realizar maniobras de emergencia en caso de fallo de

la instalacin de compresin.

Compensar las fluctuaciones de presin que se producen en el interior de la red con el fin de

mantener la presin lo ms uniforme posible.

Evitar que el mecanismo de regulacin del motor entre en funcionamiento con demasiada

frecuencia.

Debido a la gran superficie de los acumuladores se contribuye a la refrigeracin del aire

comprimido.

Tambin se contribuye a la limpieza del aire, ya que con la acumulacin se consigue un cierto

reposo que favorece la sedimentacin de las partculas en suspensin.

7.1. INSTALACIN Y TAMAO DEL DEPSITO ACUMULADOR

Para cumplir con las misiones anteriores, se necesita un acumulador despus del refrigerador de

la ltima etapa de compresin.

Tambin se montan acumuladores intermedios en la red general de distribucin cuando se trata

de instalaciones de elevada longitud, pues con ello se compensan las prdidas de carga y se

mantiene dentro de los lmites tolerados la velocidad de circulacin del aire. En los circuitos

derivados de la red general, se instalan acumuladores, siempre que haya grandes consumos

instantneos, los cuales provocan elevadas cadas de presin con el consiguiente aumento de la

velocidad de circulacin del aire, enfriamiento del mismo y condensacin localizada del vapor de

agua.

El tamao del acumulador depende fundamentalmente del sistema de regulacin del motor, de la

cada de presin admisible dentro de la red, del consumo de la instalacin y del dimensionado de

la red. La acumulacin de aire ser mayor si el consumo es elevado e intermitente, que si el

consumo se mantiene uniforme.

La capacidad de aire a acumular, se puede determinar mediante la frmula:

15 Q

Z P

en ella:

C es la capacidad del acumulador en m3

Q el consumo de aire en m3/min.

Z nmero de conmutaciones del sistema de regulacin del motor por hora.

P= prdida de presin en bar. P= Pmx - Pmin 2

8. SALA DE COMPRESORES

Durante la compresin del aire se producen altas temperaturas que revierten en el calentamiento

del local donde se halla el compresor. Por este motivo, conviene que el emplazamiento disponga

2

Pmx es la presin a la cual se para el compresor y Pmin es la presin a la cual se conecta el compresor.

25

APUNTES DE NEUMTICA

de una refrigeracin eficiente y que respete otras consideraciones, la mayora regidas por el

sentido comn. A continuacin se enumeran algunas:

-

La sala del compresor tiene que estar bien ventilada y debe ubicarse junto a un muro exterior

orientado al norte.

Las tomas de aire del exterior, o respiraderos, se hallarn a suficiente altura como para evitar

la entrada de polvo o arena del trnsito de vehculos.

El filtro de entrada aspirar slo aire limpio y seco, lejos de humos del parque de vehculos a

motor y de humos de disolvente de la planta de pintura o almacn.

Debern evitarse ubicaciones donde el aire pueda tener unos niveles de humedad altos. Por

ejemplo, al lado de estanques, ros o canales.

Se evitarn ubicaciones donde el viento arrastre polvo, gravilla o suciedad.

La toma del techo de la planta debe estar protegida del clima y de emisiones de conductos y

chimeneas.

CUESTIONES

1. Enunciar los elementos que componen la unidad compresora.

2. Qu misin tiene el filtro de aire?

3. Qu misin tienen los compresores?

4. Explicar los mtodos existentes para conseguir la compresin de un gas.

5. Qu caractersticas definen un compresor?

6. Nombrar y explicar los procedimientos que hay para a produccin de aire comprimido por

parte del compresor.

7. Razonar por qu se hace necesario realizar la compresin en varias etapas.

8. Razonar por qu el caudal de un compresor no es igual al consumo de la instalacin.

9. Dnde se debe situar la unidad de compresin?

10. Dibujar el smbolo normalizado del compresor segn CETOP.

11. Cules son las caractersticas P-Q. del compresor de pistones?

12. Qu presin se puede alcanzar con un compresor de pistones de simple etapa?

13. Clasificar los compresores de pistones por la disposicin de los mismos.

14. Qu presin se puede alcanzar con un compresor de paletas de simple y de doble etapa?

15. Cules son las caractersticas P-Q, de un compresor de paletas?

16. Qu ventajas presenta el compresor de paletas respecto del de pistones?

17. Cmo se produce la compresin en los compresores de pistones y de paletas?

26

CENTRAL COMPRESORA

18. Qu caractersticas P-Q. tiene el compresor de tornillo?

19. Cules son las caractersticas P-Q. de los compresores centrfugos?

20. Qu compresin media se consigue por etapa en un compresor centrfugo?

21. Qu finalidad tiene el refigerador posterior-separador?

22. Qu finalidad tiene el secador?

23. Comentar las misiones del depsito acumulador.

24. Dnde se suelen montar los depsitos acumuladores?

25. Cmo se disea el tamao del acumulador?

27

You might also like

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Informe Cizalle TorsionDocument3 pagesInforme Cizalle TorsionJorge Luis Borges SherpaNo ratings yet

- 6 DocproDocument2 pages6 DocproJosé Antonio De Dios RodríguezNo ratings yet

- Práctica 4Document1 pagePráctica 4Clase Fisica Segundo BachilleratoNo ratings yet

- Práctico Nº7 Ciclos de GasDocument3 pagesPráctico Nº7 Ciclos de GasSinNombre SinApellido100% (1)

- Ejemplos - 1 Analisis de Esfuerzos Mecanicos EstaticoDocument15 pagesEjemplos - 1 Analisis de Esfuerzos Mecanicos EstaticoMilton Fabián100% (1)

- Simbologia TermicaDocument8 pagesSimbologia TermicaGriscel SagñayNo ratings yet

- Examen Modulo 2 R1Document1 pageExamen Modulo 2 R1Sofia CuadrosNo ratings yet

- Articulo Fallo de Un SemiejeDocument6 pagesArticulo Fallo de Un SemiejeCarlos NavasNo ratings yet

- Teoria de FallasDocument6 pagesTeoria de FallasDaniel Saldaña Casarez100% (1)

- Problemas ResueltosDocument18 pagesProblemas ResueltosAnder Romero PrietoNo ratings yet

- Práctica 3. Tratamientos Térmicos de Los AcerosDocument3 pagesPráctica 3. Tratamientos Térmicos de Los AcerosYojan Alejandro QuintalNo ratings yet

- Mecanica de Resistencia Evaluacion Parcial IIIDocument13 pagesMecanica de Resistencia Evaluacion Parcial IIIClaudia C .Muñoz100% (1)

- Esfuerzos Por Flexion PDFDocument23 pagesEsfuerzos Por Flexion PDFFabianRey100% (2)

- Practica 6 Ensayo de CompresionDocument4 pagesPractica 6 Ensayo de CompresionVinicio OlivierNo ratings yet

- Ensayo de TraccionDocument9 pagesEnsayo de TraccionJuliana RamirezNo ratings yet

- Tarea2 Mecánica M3Document1 pageTarea2 Mecánica M3Carlos CampuzanoNo ratings yet

- Resistencia de MaterialesDocument9 pagesResistencia de MaterialesEduardo Landa0% (1)

- Procedimiento Europeo Unificado de Evaluación de La Integridad EstructuralDocument18 pagesProcedimiento Europeo Unificado de Evaluación de La Integridad Estructuralargentino_ar01No ratings yet

- Ciclo de Aire EstándarDocument6 pagesCiclo de Aire EstándarFerney Rodriguez MiraNo ratings yet

- Evidencia 3 - Sistemas MecanicosDocument14 pagesEvidencia 3 - Sistemas Mecanicosvictor eduardo barona benavidesNo ratings yet

- Trabajo 2Document2 pagesTrabajo 2GA EynerNo ratings yet

- Guia2 TorsionDocument2 pagesGuia2 Torsionprueba123No ratings yet

- Calculo de PasadoresDocument15 pagesCalculo de PasadoresGonzalo Rebolledo100% (1)

- DISEÑOII - Tornillos de Sujeción y de PotenciaDocument28 pagesDISEÑOII - Tornillos de Sujeción y de PotenciaCesar GomezNo ratings yet

- G 2800 XC Plan de MantenimientoDocument4 pagesG 2800 XC Plan de Mantenimientolarissa estradaNo ratings yet

- Informe Final de CorteDocument6 pagesInforme Final de CorteEigen Lincoln Torres Espejo100% (1)

- Ensayo de TensionDocument13 pagesEnsayo de Tensionmaria lopez garciaNo ratings yet

- Análisis de Elementos Finitos - SOLIDWORKSDocument1 pageAnálisis de Elementos Finitos - SOLIDWORKSIsrael HerreraNo ratings yet

- Flexibilidad de Expansion y Presion de SuccionDocument3 pagesFlexibilidad de Expansion y Presion de Succionyaniexer menesesNo ratings yet

- Teoria de FallaDocument12 pagesTeoria de FallamotaNo ratings yet

- Taller ElementosDocument3 pagesTaller Elementosjose rodrigoNo ratings yet

- Elec Sem14Document2 pagesElec Sem14LUFAGU PRONo ratings yet

- Taller de KPI ClaveDocument8 pagesTaller de KPI ClaveJose CubasNo ratings yet

- Taller ResistenciaDocument14 pagesTaller ResistenciaAndres Felipe Losada EstradaNo ratings yet

- Informe, Ensayo de TorsiónDocument24 pagesInforme, Ensayo de TorsiónSergio Andres MurilloNo ratings yet

- Monitoreo de Cargas en Maquinas. JUAN FELIPE URIBE C.1824420Document4 pagesMonitoreo de Cargas en Maquinas. JUAN FELIPE URIBE C.1824420JUAN FELIPE URIBE CIFUENTESNo ratings yet

- Selección de Adhesivos para Instalación de Galgas ExtensométricasDocument4 pagesSelección de Adhesivos para Instalación de Galgas ExtensométricasMartin TrapaniNo ratings yet

- Problemas Principios FísicosDocument6 pagesProblemas Principios FísicosJuan DiazNo ratings yet

- Capitulo6 Esfuerzo de AplastamientoDocument28 pagesCapitulo6 Esfuerzo de AplastamientorenebbNo ratings yet

- Práctica 1 - Viga Simplemente ApoyadaDocument10 pagesPráctica 1 - Viga Simplemente ApoyadaSaurumBlackNo ratings yet

- Torsión y Módulo de RigidezDocument14 pagesTorsión y Módulo de RigidezAndrés AsturiasNo ratings yet

- Guia 1.Document6 pagesGuia 1.Claribeth Nieto MejiaNo ratings yet

- Proyecto y Cálculo de Ejes y Elementos Accesorios - Ingeniero Marcelo Tulio PiovanDocument20 pagesProyecto y Cálculo de Ejes y Elementos Accesorios - Ingeniero Marcelo Tulio PiovanRubén Darío Chávez GonzálezNo ratings yet

- Dinamica RespuestasDocument2 pagesDinamica Respuestasericka vargasNo ratings yet

- Problemas Teorías de FallaDocument5 pagesProblemas Teorías de FallaCarlos Burga100% (1)

- Practica 4 MecanismosDocument3 pagesPractica 4 Mecanismosricardo1594No ratings yet

- Ejercicios Esfuerzo Normal-Cortante - Apoyo - Sem 1 - 2023Document4 pagesEjercicios Esfuerzo Normal-Cortante - Apoyo - Sem 1 - 2023Eduin SandovalNo ratings yet

- Tutorial Del Programa CES EdupackDocument7 pagesTutorial Del Programa CES EdupackDaniel OrozcoNo ratings yet

- 01 Problemas Resueltos Carga AxialDocument11 pages01 Problemas Resueltos Carga AxialMax AHNo ratings yet

- Inversion de GrashofDocument5 pagesInversion de GrashofLuis Angel Ortega MárquezNo ratings yet

- Ecuación de Bernoulli en Mecanica de FluidosDocument2 pagesEcuación de Bernoulli en Mecanica de FluidosCristian OrtizNo ratings yet

- Facultad de Ingenieria Actividad Semana 3Document3 pagesFacultad de Ingenieria Actividad Semana 3Juber CalderonNo ratings yet

- Esfuerzo Cortante N 78Document5 pagesEsfuerzo Cortante N 78Uziel AlejandroNo ratings yet

- Ejecicios de Uniones Empernadas - 2020Document9 pagesEjecicios de Uniones Empernadas - 2020Daniel Perez Urdanivia0% (1)

- Me Cani Ca D e Ma Ter Iales PDFDocument4 pagesMe Cani Ca D e Ma Ter Iales PDFFedericoRamirez100% (2)

- CAP2. Produccion de Aire ComprimidoDocument43 pagesCAP2. Produccion de Aire ComprimidoMatias Gabriel TurinNo ratings yet

- Calculo Aire ComprimidoDocument9 pagesCalculo Aire ComprimidoJoseNo ratings yet

- Capitulo 1Document19 pagesCapitulo 1Contreras Galarza DiegoNo ratings yet

- COMPRESORDocument14 pagesCOMPRESORChrisAndresDelCastilloNo ratings yet

- Manual Software - Codesys PDFDocument18 pagesManual Software - Codesys PDFginerggg100% (1)

- Problemas Resueltos de HidraulicaDocument4 pagesProblemas Resueltos de HidraulicaginergggNo ratings yet

- Modos de Marcha y AlarmasDocument9 pagesModos de Marcha y AlarmasginergggNo ratings yet

- TWIDO Suit V2.2 Guia de ProgramaciónDocument804 pagesTWIDO Suit V2.2 Guia de ProgramaciónDavid FallaNo ratings yet

- Traduccion VirtualmarkTCPDocument4 pagesTraduccion VirtualmarkTCPFrancisco MendozaNo ratings yet

- 1 El Trabajo y La SaludDocument9 pages1 El Trabajo y La SaludginergggNo ratings yet

- Cap3 Distribución Del Aire ComprimidoDocument9 pagesCap3 Distribución Del Aire ComprimidoginergggNo ratings yet

- Fresadora 1Document57 pagesFresadora 1chatahomoNo ratings yet

- InfoPLC Net Iniciacion Codesys GrafcetDocument26 pagesInfoPLC Net Iniciacion Codesys GrafcetCarlos GallegosNo ratings yet

- Apuntes Gestion Nuevos2009 AlumnoDocument102 pagesApuntes Gestion Nuevos2009 AlumnodumperitoNo ratings yet

- Trabajo Tolva ING-AUT 2008-09Document5 pagesTrabajo Tolva ING-AUT 2008-09ginergggNo ratings yet

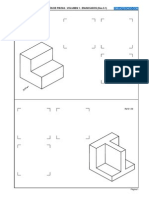

- Apuntes de Dibujo Tecnico Normalizacion Y VistasDocument52 pagesApuntes de Dibujo Tecnico Normalizacion Y VistasginergggNo ratings yet

- Curso Administrador MoodleDocument300 pagesCurso Administrador Moodleginerggg100% (1)

- Guia Simulador EdigitalDocument17 pagesGuia Simulador EdigitalginergggNo ratings yet

- Vistas CompletoDocument5 pagesVistas CompletoJordi Riera SelasNo ratings yet

- 4 Gestion Residuos IndDocument12 pages4 Gestion Residuos IndginergggNo ratings yet

- Cap1 Propiedades Del AireDocument12 pagesCap1 Propiedades Del AireginergggNo ratings yet

- Ejercicios de Sistemas SecuencialesDocument116 pagesEjercicios de Sistemas Secuencialesginerggg92% (25)

- Openproj ManualDocument55 pagesOpenproj ManualdocumentosvaltierraNo ratings yet

- Primeros AuxiliosDocument14 pagesPrimeros AuxiliosginergggNo ratings yet

- AMFECDocument4 pagesAMFECginergggNo ratings yet

- Tutorial Inventor 5Document168 pagesTutorial Inventor 5Juan Manuel100% (4)

- Transmision Utilizando Cadenas de RodillosDocument8 pagesTransmision Utilizando Cadenas de RodillosginergggNo ratings yet

- Medioambiente-Problemática Medioambiental Sector MetalDocument76 pagesMedioambiente-Problemática Medioambiental Sector MetalYngrid TapiaNo ratings yet

- Cafetera Inventor PDFDocument165 pagesCafetera Inventor PDFKoko EsclntNo ratings yet

- Planeacion Y Control de La Produccion MRP (Planeacion de Requerimientos de Materiales) Ingenieria IndustrialDocument21 pagesPlaneacion Y Control de La Produccion MRP (Planeacion de Requerimientos de Materiales) Ingenieria IndustrialginergggNo ratings yet

- Moldeo Por Inyeccion de Plasticos Problemas yDocument34 pagesMoldeo Por Inyeccion de Plasticos Problemas yGustavo Orozco86% (22)

- Metrologia DimensionalDocument90 pagesMetrologia DimensionalginergggNo ratings yet

- Metrologia DimensionalDocument90 pagesMetrologia DimensionalginergggNo ratings yet

- Informe Circuitos 6Document12 pagesInforme Circuitos 6William LópezNo ratings yet

- Tarea Academica - Simulacion de Sistemas - Upc PDFDocument4 pagesTarea Academica - Simulacion de Sistemas - Upc PDFElmer525No ratings yet

- Hidrología ChaquihuaccoDocument29 pagesHidrología ChaquihuaccoHerbert JNo ratings yet

- ALGORITMO DE AREAS Y VOLUMENES. Nadia AcostaDocument11 pagesALGORITMO DE AREAS Y VOLUMENES. Nadia AcostaDaniela Toloza AcostaNo ratings yet

- 1917 Rudolf Steiner y La VacunaDocument4 pages1917 Rudolf Steiner y La Vacunachantita100% (4)

- 4° Sesión de Aprendizaje Sesión 3-Sem.2-Exp.4Document6 pages4° Sesión de Aprendizaje Sesión 3-Sem.2-Exp.4Lili Ivet Alomia CamposNo ratings yet

- SEMANA 2 Historieta 3 BGU P 6Document3 pagesSEMANA 2 Historieta 3 BGU P 6ARIANA BRAVONo ratings yet

- Displasia de CaderaDocument34 pagesDisplasia de Caderarccm_1010No ratings yet

- Diferencias Entre La Escritura y La OralidadDocument3 pagesDiferencias Entre La Escritura y La Oralidadanalia aviazziNo ratings yet

- Debate Sesion 1Document45 pagesDebate Sesion 1victorNo ratings yet

- Bonificacion ExtraordinariaDocument7 pagesBonificacion ExtraordinariaAmigo PeruNo ratings yet

- Planificacion Completa de Edad MediaDocument10 pagesPlanificacion Completa de Edad MediaAlejandro Chavez Osorio100% (1)

- Cómo Entrenar 6 Días Por Semana Sin Nunca CansarseDocument6 pagesCómo Entrenar 6 Días Por Semana Sin Nunca CansarseSamuel Mamani DelgadoNo ratings yet

- 3.interaccionismo SimbolicoDocument5 pages3.interaccionismo SimbolicoMauricio BecerraNo ratings yet

- Lago de MaracaiboDocument2 pagesLago de MaracaiboKatherine GuerreroNo ratings yet

- Plan de EmergenciaDocument38 pagesPlan de EmergenciaAnonymous ydxGoChNo ratings yet

- ConjuntoDocument4 pagesConjuntoEstercita VasquezNo ratings yet

- Sistema Global de Vigilancia y Monitoreo para Subest Ndar y FalsificadosDocument40 pagesSistema Global de Vigilancia y Monitoreo para Subest Ndar y FalsificadosJean AntoineNo ratings yet

- EXT qv9El6oSfDYZ1BpWc1bvDocument3 pagesEXT qv9El6oSfDYZ1BpWc1bvJhon EdissonNo ratings yet

- Diccionario de DiseñoDocument20 pagesDiccionario de DiseñoMinaLukerNo ratings yet

- STEP 7 MicroWIN (Instrucciones)Document7 pagesSTEP 7 MicroWIN (Instrucciones)Kebyn Juan Pariona Achata100% (1)

- La Sociologia en GuatemalaDocument9 pagesLa Sociologia en GuatemalaAlvin Chong100% (2)

- Ensayo de Toma de DecisionesDocument2 pagesEnsayo de Toma de DecisionesalejandraNo ratings yet

- Secuencia Didáctica - Numeros EnterosDocument38 pagesSecuencia Didáctica - Numeros EnterosRosaura Pérez100% (3)

- Presentacion de Aridos (Modo de Compatibilidad)Document19 pagesPresentacion de Aridos (Modo de Compatibilidad)Carlos Troncoso SanhuezaNo ratings yet

- Formato de Planificacion de DebateDocument3 pagesFormato de Planificacion de DebateJHAIR ALFAI BARRA LAZONo ratings yet

- Adams - Confidence vs. Trust - TraducciónDocument20 pagesAdams - Confidence vs. Trust - TraducciónRebeca CenaNo ratings yet

- Michael Faraday Revista Num4 PDFDocument3 pagesMichael Faraday Revista Num4 PDFMateo PeNo ratings yet

- Enunciado Del Proyecto PDFDocument5 pagesEnunciado Del Proyecto PDFINGENIERIA CONSTRUCCIONNo ratings yet