Professional Documents

Culture Documents

Chauvigne-Flexibilite

Uploaded by

Hamid HamidOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Chauvigne-Flexibilite

Uploaded by

Hamid HamidCopyright:

Available Formats

Flexibilit de la mthode Drum-Buffer-Rope dans des

contextes varis dentreprises, retour dexpriences

ALEXANDRE CHAUVIGNE, ALEKSANDAR KALEV, JEROME COLIN

CENTRE DE RECHERCHE PUBLIC HENRI TUDOR

29, avenue John F. Kennedy, L-1855 Luxembourg-Kirchberg, Luxembourg

alexandre.chauvigne@tudor.lu, aleksandar.kalev@tudor.lu, jerome.colin@tudor.lu

Rsum

Toute entreprise se doit de respecter les engagements quelle a pris auprs de ses clients. Ainsi, elle planifie court terme

comment sorganiser en interne : elle ordonnance son activit pour tenir les dlais vendus. Parmi les mthodes dordonnancement

pour les environnements de Production, telles le MRP2 ou le Kanban par exemple, existe aussi celle propose par la Thorie des

Contraintes (TOC) : le Drum-Buffer-Rope , appel aussi DBR . Cet article propose un retour dexprience sur des cas

dimplmentation de cette mthode dans des environnements divers de Production. Il montre comment la flexibilit du DBR,

grce lanalyse dterminante fournie par les questions Changer quoi ? , Vers quoi changer ? et Comment changer ? et

les Five Focusing Steps , a permis dobtenir des rsultats probants.

Abstract - Abstract in English

Every company must honour its customers commitments. In this way, it schedules its activity in order to respect the sold delivery

time. There are some scheduling methods addressing the Production environment such as MRP2 or Kanban for example. Another

one exists, the proposal from the Theory Of Constrains (TOC): the Drum-Buffer-Rope method (DBR). This article aims to

expose a feedback of some implementations of this method through various Production environments. It points out how the

DBRs flexibility, thanks to the Five Focusing Steps and the questions What to change?, What to change to? and How to

change?, allows to get conclusive results.

Mots cls Drum-Buffer-Rope, Flexibilit, Implmentation, Thorie des Contraintes.

Keywords Drum-Buffer-Rope, Flexibility, Implementation, Theory Of Constraints.

1 INTRODUCTION

Quelle que soit lentreprise, pour mener son activit, elle se

doit de la planifier. Lordonnancement soccupe ainsi de la

planification court terme de lentreprise. Dans le contexte de

la Production, deux courants ont t conceptualiss au cours de

ce dernier sicle : le push et le pull [Spearman et al.,

1990]. Le push est une mthode dordonnancement

sappuyant sur la prvision des ventes, dont fait partie le

Materials Requirements Planning, ou MRP, qui a volu en

MRP2 (Manufacturing Resources Planning) [Orlicky et Plossl,

1994]. Le pull , linverse, base lordonnancement sur les

commandes relles, les approches les plus rpandues tant sans

conteste le Toyota Production System (TPS) et la Thorie des

Contraintes (TOC). Ohno, en sinspirant des concepts

fondateurs de Ford sur les flux de production, a cr le TPS

(qui a t repris galement sous le nom de Lean Production)

plus connu pour sa mthode dordonnancement : le Just-InTime (JIT) [Ohno, 1988]. Ce systme sappuie sur la mthode

appele Kanban, dont lobjectif est de savoir quand travailler

et surtout quand sarrter. La TOC, dveloppe par Goldratt

postule quant elle, que toute entreprise a un but et est limite

pour latteindre par son maillon le plus faible, la Contrainte

[Goldratt, 1990]. La TOC propose ainsi des mthodes

dordonnancement base sur la demande relle et respectant la

Contrainte de lentreprise : le Drum-Buffer-Rope (DBR) pour

le monde de la Production, et le Critical Chain Project

Management (CCPM) pour celui du projet [Goldratt et Cox,

1984; Schragenheim et Ronen, 1990; Goldratt, 1997].

Les mthodes dOhno et de Goldratt sont fondes sur quatre

concepts [Goldratt, 2009] :

i.

Permettre de fluidifier le flux et ainsi garantir le Lead

Time (temps total de Production) vendu au client.

ii.

Avoir un mcanisme empchant toute surproduction.

iii.

Considrer lefficience globale du systme et non les

efficiences locales.

iv.

Avoir un processus permettant de cibler o mener les

actions damlioration continue.

Larticle a pour objectif dillustrer, travers des retours

dexpriences de contextes varis, la flexibilit du DBR grce

aux questions Changer quoi ? , Vers quoi changer ? et

Comment changer ? (abrges dans les lignes suivantes en

QVC ) et lapproche des Five Focusing Steps (5FS).

Dabord larticle expose dun point de vue thorique comment

lutilisation des 5FS de la TOC permet de construire le modle

DBR et sa mthode.

Ensuite, la flexibilit de la mthode DBR est illustre en

dtaillant deux cas dimplmentations, montrant comment il a

t possible de ladapter aux spcificits de lentreprise, puis

plus brivement travers dautres exemples dans divers

contextes.

Enfin larticle ouvre la rflexion sur plusieurs parallles et

diffrences entre ces mises en uvre quil convient dtudier

plus en profondeur.

2 LA METHODE DRUM BUFFER ROPE (DBR) ET SON

MODELE

Lapplication des questions QVC lordonnancement dune

Production, a men Goldratt formuler les 5FS. Cette

approche a permis de construire le modle qui sert de base la

mthode DBR [Goldratt, et Cox, 1984]. Le modle et la

mthode tant tous deux appels DBR, il est prcis dans la

suite de larticle lorsquil sagit du modle ou de la mthode.

Cette dernire tant base sur les 5FS [Watson et al., 2007], en

voici la liste :

1/ Identifier la Contrainte

2/ Exploiter la Contrainte

3/ Subordonner le systme entier la Contrainte.

4/ lever la Contrainte

5/ Ne pas laisser linertie sinstaller dans le systme en itrant

une nouvelle boucle.

Pour la premire tape, lAPICS donne la dfinition suivante

dune Contrainte : Tout lment ou facteur qui empche un

systme datteindre un niveau suprieur de performance par

rapport son but. [Cox et Blackstone, 2004]. Ainsi la

Contrainte donne le rythme et constitue le tambour, le

Drum du systme. Cela peut tre une ressource dont la

comptence est rare, un poste de travail qui constitue le cur

du mtier de lentreprise, ou le dbit dune machine Quand

la capacit dune ressource est le facteur limitant, on parle de

Capacity Constraint Resource (CCR) [Umble et Srikanth,

1995].

La seconde tape consiste dcider comment exploiter cette

Contrainte, i.e. comment, en ltat actuel, sassurer que sa

production soit maximale , puisquelle est le facteur limitant

du systme. Il convient ainsi de formaliser les rgles de

fonctionnement qui vont permettre ladite exploitation, tant au

niveau de lordonnancement que de lexcution, car ces

informations sont alors connues de tous les acteurs. Il sagit

ensuite de rpartir judicieusement la protection : plutt que de

protger chaque opration (avec des stocks dencours pour une

Production, ou des temps cachs), on protge avec des

buffers de temps. Le client est prserv de lensemble des alas

avec le Shipping Buffer (SB), et la Contrainte des variations

des oprations amont avec le Constraint Buffer (CB). Le

changement est fondamental. On passe dune protection

physique qui ne profite au mieux que localement, car

dissmine travers toutes les oprations, une protection en

temps qui profitent lensemble du processus, car

stratgiquement rpartie en deux endroits du flux : devant le

client et devant la Contrainte. Ainsi ce nest pas la quantit de

protection qui importe mais son positionnement. Cest en effet

la mutualisation des protections qui permet dabsorber de

faon globale les retards locaux sans mettre en danger la date

client. Dans cet article, le terme buffer fait rfrence au

time buffer de la TOC, i.e. la protection pure en temps, et

non au buffer time qui est la somme du temps de protection

et du temps de travail. Le temps opratoire cumul est appel

Touch Time (TT) et le dlai total de Production est nomm

Lead Time (LT). Le buffer time est aussi appel

Rope , la Corde. Elle est utilise pour calculer la squence

de travail de la Contrainte afin de ne pas la surcharger. En

tirant la Corde depuis la date de livraison client jusqu la

sortie de la Contrainte pour lensemble du carnet de

commandes, on obtient le travail que la Contrainte doit

effectuer sur la fentre de temps tudie. Il se peut que des

commandes soient traiter en mme temps daprs le

prcdent calcul. Il faut donc aussi dconflicter la

Contrainte de faon rendre la squence de travail raliste,

cest--dire exploiter au mieux le temps de travail de la

Contrainte. Le plus important devient alors le respect de la

squence produite sur la Contrainte et non plus le respect des

dates toutes les oprations et nimporte quel prix.

La troisime tape a pour objectif dassurer que lensemble du

systme est subordonn la Contrainte. Il sagit donc au

niveau de lordonnancement de faire en sorte que les produits

soient lancs au bon moment : ni trop tt pour viter de

surcharger la Contrainte, ni trop tard pour ne pas consommer

les buffers ds le dbut pour rien. Afin de calculer la date

laquelle doit tre lanc un produit en Production, et donc

obtenir la squence des lancements, il faut tirer les Cordes en

amont de la Contrainte. Lordonnancement suit ainsi le modle

suivant :

Figure 1. Modle de fonctionnement du DBR

Au niveau de la ralisation il faut sassurer que les postes nonContraintes effectuent le travail rapidement. Il ne sagit pas

dacclrer le dbit de ces postes, mais dliminer les temps

dattente inutiles devant le poste. Ainsi en diminuant le stock

dencours devant la machine, tout nouveau produit arrivant est

plus rapidement trait par celle-ci. Ceci permet de renforcer le

comportement Road-runner entre les postes, i.e. dinstaurer

une course-relais entre les oprations, sans temps morts. On

assure donc quune fois lance en Production la commande

arrive le plus vite possible devant la Contrainte, puis le plus

vite possible au client. Les postes diffrents de la Contrainte,

ayant par dfinition un dbit suprieur, sont librs de leur

travail plus rapidement. Ces derniers ont alors par rapport la

Contrainte une surcapacit renforce qui permet de protger

encore plus efficacement celle-ci. En effet, en cas dala en

amont de la Contrainte, leur surcapacit permet de

lapprovisionner plus rapidement que ce quelle nest capable

de dbiter. Si lala a lieu en aval de la Contrainte, la

surcapacit des Road-runners permet davoir une chance de

reconstituer le buffer devant le client, sinon de limiter le retard.

Cest pourquoi la gestion des buffers grce loutil Buffer

Management est primordiale [Schragenheim & Ronen,

1991]. Cela permet [Stratton & Knight, 2009; Stratton et al.,

2008] une gestion des alas par exception, avec de surcrot une

vritable proactivit, une dfinition claire des priorits sur le

terrain, aider lanalyse des causes spciales pour

lAmlioration Continue de Production, et surveiller la stabilit

du systme de Production. Comme pour la seconde tape, il

convient de formaliser les rgles de fonctionnement qui

assurent la subordination du systme sa Contrainte, afin que

tous puissent les connatre.

La quatrime tape rside en laugmentation de la capacit de

la Contrainte pour lexploiter encore plus. Or plus la diffrence

est petite entre sa capacit et celles des autres ressources, plus

il sera dur pour celles-ci de pallier aux alas. Cela reprsente

un risque certain si lentreprise na pas au pralable limin les

sources de consommation exceptionnelle de buffer. Au final, il

arrive que cette tape soit tout simplement esquive.

La cinquime tape sert quant elle pousser lentreprise

toujours aller de lavant. En effet, une fois la Production

amliore, la Contrainte de lentreprise peut se situer dans un

autre dpartement tel le Marketing ou les Ventes.

Lapplication des 5FS permet ainsi de construire la mthode

DBR qui peut se dfinir comme la somme de son modle et

des rgles dexploitation et de subordination.

Il convient de noter que les trois premires tapes des 5FS

permettent au modle dassurer le fonctionnement des

concepts i. et ii. voqus dans lintroduction, tandis que le

concept iv. est soutenu par le Buffer Management. Le concept

iii. est, quant lui, en lien avec la gestion du changement lors

de la phase de transition entre lancien modle et le nouveau.

Le DBR tant une mthode dordonnancement base sur une

logique pull , il a t conu en premier lieu pour les

environnements dits Make To Order (MTO), i.e. des

productions la demande (qui soppose au Make To Stock

encore appel MTS).

3 APPLICATION DANS UNE ENTREPRISE DE HAUTE

TECHNOLOGIE (A)

3.1 Description de lentreprise (A)

Le premier cas expos concerne une entreprise de haute

technologie. Cette entreprise (A) de plus de 430 personnes est

compose dune partie productive et dune partie recherche et

dveloppement. Afin de suivre lvolution rapide du March,

elle doit constamment renouveler son catalogue de produits qui

ont donc une courte dure de vie en Production. De fait la mise

en place de lignes de fabrication ddies est impossible, et la

Production est en mode job shop .

La Production est scinde en deux dpartements. Le premier,

en hachur sur la Figure 2, sert fournir au second les produits

semi-finis qui seront eux diffrencis le plus tardivement

possible. Dans le premier dpartement les produits sont gravs.

Dans le second dpartement les produits semi-finis sont

dcoups, assembls, et enfin adapts aux spcifications du

client. Entre chacune de ces tapes ils sont tests et stocks.

Ces stocks existent la fois pour des raisons techniques et de

dlai de rponse au client. En effet, le dlai vendu au March

est de lordre de 5 semaines alors que le dlai de Production

tait de 10 semaines. Un encours de plus de 350 lots de

fabrication naviguait dans la Production, chacun regroupant de

dix plusieurs dizaines de milliers de pices. Par ailleurs, le

TT pour un produit est de quelques heures tandis que le LT se

compte en semaines.

3.2 Problmatique de lentreprise (A)

Cette entreprise (A) fit face au phnomne suivant : les dlais

thoriques ne correspondaient plus aux dlais rels. Des dlais

de 10 semaines encods dans lERP ne savraient pas fiables.

Il a alors t dcid dencoder 12 semaines mais les retards ont

continu saccumuler, si bien que lencodage est pass 14

puis 17 semaines.

La quantit entre deux produits aux gammes diffrentes peut

varier dun facteur 1000, et le LT ne peut au pire que doubler.

Ce nest donc pas la quantit du lot qui dtermine son LT mais

la faon dont est planifie la fabrication.

La problmatique de lentreprise (A) fut ainsi de comprendre

en quoi la mthode dordonnancement faisait erreur et

comment la corriger afin de rduire les dlais tout en les

rendant plus fiables.

3.3 Dfinition du primtre de limplmentation

Il existe une grande diffrence entre le premier dpartement et

le deuxime au niveau du processus de fabrication. Pour des

raisons techniques le second est le client du premier, do

lexistence dun stock entre eux.

De plus il sagissait de convaincre lentreprise (A) que la

dmarche TOC porte ses fruits et de rendre lappropriation des

concepts qui la soutiennent la plus large et rapide possible au

sein du personnel. Il a donc t dcid que le deuxime

dpartement, ayant un processus de fabrication moins sensible

que le premier, servirait de pilote au dploiement de cette

philosophie.

Ensuite, la dmarche a t de suivre les trois questions de la

TOC [Eliyahu M. Goldratt, 1990; Dettmer, 1997] : Changer

quoi ? Vers quoi changer ? Comment changer ?

3.4 Application de la philosophie TOC

3.4.1 Changer quoi ?

De toute vidence lordonnancement tait entr dans un cercle

vicieux. 1/ Les dlais savrent non fiables donc (A) veut

sassurer de proposer des dlais quelle pourra tenir. 2/ (A)

augmente les temps de protection encods dans les gammes,

donc pour une mme date de livraison, il faut lancer plus tt en

Production. 3/ Il existe dj un encours et les nouveaux

produits sont lancs plus tt, donc lencours de lots produire

grossi encore. Or un produit arrivant devant une machine

attendra dautant plus que le stock devant tre trait avant est

important. Ainsi, plus lencours au sein de la Production est

grand, plus un lot mettra de temps traverser celle-ci. Cest

pourquoi en lanant plus tt les produits sans prendre en

compte lencours existant, le niveau de lencours a mont et

par consquent les dlais rels se rvlent plus longs que ceux

planifis. En rsum, le dlai tait de moins en moins fiable car

la Production tait de plus en plus surcharge. La dfaillance

de la gestion de la protection apparat ici clairement.

Lentreprise comptait sur laugmentation de ses protections

pour pallier aux alas croissants. Or comme montr dans ltat

de lart, seul le positionnement des protections importe et non

les quantits. En montrant (A) quil vaut mieux remettre en

cause le placement des protections plutt que de les accrotre,

il lui tait alors vident de construire une solution base sur

une mutualisation de celles-ci.

3.4.2 Vers quoi changer ? Une adaptation du DBR au cas de

lentreprise (A).

La considration de ce contexte productif avec la vue TOC a

naturellement amen employer la dmarche des 5FS.

La Contrainte du systme fut rapidement rvle et confirme

par lentreprise (A). Dans les grandes tapes du flux de

Production (Figure 2) celle du Test revient particulirement

souvent et montre que ces machines sont largement partages

et appeles au cours de la fabrication. Cette tape de contrle

ne peut tre supprime en raison de la haute technologie et de

laspect prototypes des produits. Il sagit ici dune

Contrainte physique unique qui limite la vitesse du flux par sa

capacit. En outre, lanalyse des gammes de Production

montre que le TT dun produit est ngligeable compar son

Figure 2. Grandes tapes du flux de Production de lentreprise (A)

Figure 3. Modle DBR de lentreprise (A)

LT [Goldratt, 2009]. Loutil DBR semble donc tout indiqu

pour rpondre la problmatique de cette entreprise (A).

La seconde tape a t de sassurer que le maximum est tir de

ltape de Test. Comme le Test est considr comme le

Drum de la Production, et quil se retrouve plusieurs fois

dans le flux (Figure 2), le DBR a d tre adapt. La Production

est un mix de Make To Stock (MTS) et de Make To Order

(MTO) et il existe des solutions qui pourraient tre appropries

la situation de (A) [E. M. Schragenheim, 2002; Smith &

Ptak, 2010]. Toutefois, toujours dans un souci dappropriation

et de dmonstration de rsultats les plus rapides possibles, il a

t dcid dimplmenter le DBR entre chaque stock avec

toujours la mme Contrainte : ltape de Test. Aussi, afin de

maintenir la continuit de son activit, les buffers ont t

positionns selon la Figure 3, et les stocks intermdiaires sont

considrs comme des clients. Le modle DBR chez (A) ne

suit donc pas tout--fait le schma de la Figure 1, puisquil est

rpt entre les stocks. Ce qui fait la robustesse du DBR nest

pas lapplication stricto sensu du modle thorique (Figure 1),

mais la dcision de comment exploiter la Contrainte et le fait

de tenir la Production sous contrle. A noter quest considr

comme Contrainte lensemble des machines de ltape de

Test. Entre deux stocks, les flux alimentant celles-ci sont

indpendants. De plus, chacune constitue la dernire opration

de la gamme, les stocks tant considrs comme des clients

intermdiaires. Il est donc possible de prendre pour Drum de

chaque flux, la machine limitant ledit flux. Le DBR autorise

ainsi une certaine flexibilit car il permet de considrer

plusieurs Contraintes dans la mesure o celles-ci interviennent

dans des flux indpendants. Ensuite, lERP de lentreprise (A),

qui tait utilis notamment pour les calculs dordonnancement,

a alors servi de base de donnes pour planifier selon le modle

DBR. Il savrait nanmoins difficile dimplmenter le

dconflictage et surtout la consommation des buffers dans cet

ERP. Loutil support au modle a t par consquent

dvelopp en macro Excel, et utilise les temps de gammes,

les buffers et le carnet de commandes encods dans lERP. La

mission premire de loutil est de squencer le travail de la

Contrainte, les machines du Test. Le programme tient compte

notamment des plages horaires dindisponibilit de celles-ci,

mettant ainsi en vidence leur impact sur la Production.

La troisime tape sest attache dvelopper la subordination

du systme la Contrainte. Du point de vue de

lordonnancement, la macro a permis de gnrer des listes

faisant clairement apparatre les priorits : la squence du

lancement des commandes, priorits sur la Contrainte en cas

dalas amont, et priorits clients en cas dalas aval au Test.

Le suivi est quant lui support par une macro Buffer

Management . Grce lanalyse QVC, loutil de suivi conu

renforce la robustesse du DBR en minimisant leffort du

Management pour prendre les bonnes dcisions. En effet, il

permet de remplir toutes les fonctions dcrites dans ltat de

lart et davoir rapidement accs aux informations de la

commande observe (Figure 4) : cette gestion par exception

des commandes identifie immdiatement celles qui drivent

par rapport la planification malgr leur grand nombre

(chaque point du graphe de la Figure 4 est une commande).

Les quatrime et cinquime tapes ne furent pas mises en

uvre car cela ncessite une maturit de lentreprise dans les

concepts de la TOC qui prend plus de temps que la dure qui

tait impartie cette implmentation.

3.4.3 Comment changer ?

Afin dinitier le changement, il a fallu de nombreuses

formations du personnel pour quil puisse sapproprier les

concepts de la TOC. Il sagissait notamment de casser la

logique defficience locale , i.e. de mettre en place le concept

iii. qui soutient le DBR (cf. introduction).

Pour casser la spirale infernale dcrite plus haut, lencours a

t ramen un niveau correct en stoppant les lancements qui

sont depuis sous contrle des listes de priorits.

Le dveloppement de la macro a en outre permis une

implmentation en douceur du concept grce une phase o

lancien systme et le DBR ont cohabit. Les buffers ont t

dimensionns au dbut de limplmentation de sorte que cela

soit transparent pour les oprateurs : ils ont t rajouts sous

forme doprations dans les gammes, et les temps associs font

que le LT est le mme avant lenclenchement de la spirale

infernale

Des rgles dexploitation ont t crites afin dtre connues de

lensemble de lentreprise ; par exemple : il faut que les

machines de Test fonctionnent en continu notamment pendant

les pauses djeuners et heures rserves au nettoyage de

latelier .

La diffusion des rgles de subordination a assur que

lensemble des ressources est au service de la Contrainte et

non linverse. Par exemple, les ressources les plus comptentes

ont t retires de la Production directe afin de pouvoir

intervenir le plus rapidement possible l o le flux est ralenti.

Figure 4. Buffer Management de lentreprise (A)

3.5 Rsultats obtenus par lentreprise (A)

La simplicit du modle de base du DBR a permis de

transposer celui-ci aux particularits de (A) : la rptition dans

le flux global du dpartement Test, la Contrainte ; lexistence

de flux indpendants entre deux stocks qui a men considrer

au sein du dpartement de Test plusieurs machines comme

tant les Contraintes. De plus, la mise en place des rgles

dexploitation et de subordination a t largement accepte

puisque celles-ci nexistent que pour favoriser le bon

fonctionnement de la Production. En effet, elles prennent en

compte les caractristiques de (A) qui ne sont pas limites aux

seuls besoins de la Production : elles se composent aussi de

ceux du dpartement R&D par exemple. La mthode DBR et

son modle ntant pas figs dans le marbre, cela a permis

dobtenir en peu de temps ladhsion de lentreprise

lapproche TOC grce de rapides rsultats.

Lencours est pass de 6 4 millions dEuros en quatre mois

durant limplmentation, et jusqu 2 millions aprs quatorze

mois de fonctionnement. En parallle, le volume dencours a

diminu de 50%, avec un effet retentissant sur les dlais : ils

sont passs de 12 semaines 5 semaines de Production, et le

taux de Production temps est pass de 80% 95%.

Les oprateurs les plus comptents ont vu leur rle voluer

vers un niveau de support trs reconnu dans la Production. Le

service de planification, qui tait noy sous une replanification

permanente et une chasse aux pices dans la Production, a

stopp ses activits chronophages au profit dune analyse

proactive : les causes de retards qui consomment le plus les

buffers, ciblant plus efficacement lamlioration continue.

Enfin, la communication et la transparence au sein de

lentreprise (A) et vers ses clients ont largement augment

grce au Buffer Management notamment.

4 APPLICATION DANS UNE PME MANUFACTURIERE (B)

4.1 Description de lentreprise (B)

Le deuxime cas de cet article expose celui dune entreprise

dune quarantaine de personnes, dont lactivit est la

fabrication de pices mtalliques de petites dimensions et de

hautes performances physiques.

Une cinquantaine de machines rparties en trois ateliers permet

le travail largement manuel des produits raliser, dans le sens

o il nexiste pas de ligne de Production automatise : il sagit

dune Production de type job shop . Avec plus de 60000

rfrences, les produits sont raliss sur demande, pour un

dbit de 4000 produits par jour.

4.2 Problmatique de lentreprise (B)

Lentreprise (B) a vu son atelier subir une surcharge gnrale,

des dlais de fabrication qui sallongent et qui deviennent de

moins en moins fiables. De plus, il existe une grande

diffrence de rapidit dexcution entre les ressources

exprimentes et celles en dbut de carrire. Enfin le manque

de main duvre comptente disponible dans son secteur

gographique rend le recrutement trs difficile. La

problmatique de cette entreprise (B) est donc de trouver le

moyen de rsorber la vague de surcharge et de faire en sorte

que cela ne se reproduise pas.

4.3 Dfinition du primtre de limplmentation

Si toutes les gammes de fabrication taient reprsentes sous

forme de flux dans latelier, la cartographie ressemblerait un

imbroglio inextricable. Cependant ltude des flux de ce job

shop a rvl lexistence dun flux dominant travers les

trois ateliers.

La matire premire utilise pour lensemble de tous les

produits est de la poudre mtallique, de sorte que le flux de

fabrication de (B) se rsume comme suit :

fabrication

Matire

Premire

Produit

fini

Figure 5. Flux schmatis de lentreprise (B)

Bien que le cadre de cette implmentation ait considr

galement le processus de vente, ce qui est expos ici se

concentre sur lordonnancement de la Production.

4.4 Application de la philosophie TOC

4.4.1 Changer quoi ?

Il est apparu tout de suite que la Contrainte de cette entreprise

(B) tait la disponibilit des ressources comptentes. Aussi il

sest avr quil tait difficile pour (B) de baser lacceptation

de nouvelles commandes sur la capacit disponible des

ressources ncessaires. Cest en effet la disponibilit des

comptences qui va dterminer ici le temps douverture des

machines.

En outre, le systme de planification tait bas sur un ERP qui

ne tient pas en compte les surcharges potentielles des diffrents

postes de travail. De surcrot, celui-ci changeait de lui-mme la

date promise au client de certaines commandes et provoquait

ainsi une replanification permanente de ces dernires.

4.4.2 Vers quoi changer ? Une adaptation du DBR au cas de

lentreprise (B).

La premire tape des 5FS fait tat dans le cas de (B) que la

Contrainte est la disponibilit des ressources comptentes.

Cette question concerne un niveau de planification suprieur

lordonnancement. Afin de mettre en regard la charge de

travail venir et les comptences dont dispose (B), un outil

daide la dcision a t dvelopp sous forme dune matrice

qui sera expose dans un article ultrieur.

Une fois la capacit dfinie et la charge rpartie grce cette

matrice, il faut squencer le travail, i.e. raliser

l'ordonnancement. Lexprience dans latelier montre que deux

postes de travail sont souvent surchargs. Ainsi, deux

Contraintes physiques sont identifies au sein de la Production,

chacune constituant un pool de quatre machines. Les temps

indiqus dans les gammes de fabrication indiquent en

moyenne un temps opratoire denviron une semaine pour

deux semaines promises au client. Cependant, par exprience il

est possible de sortir une commande en une demi-journe si

tout est mis en uvre pour que la commande ne connaisse pas

dinterruption dans latelier. Ainsi le TT ne reprsente en fait

que 5% du LT, les temps des gammes cachant des temps

dattentes. La mthodologie DBR est donc tout--fait indique

la situation de lentreprise (B).

Pour dterminer comment exploiter cette double Contrainte, il

convient de connatre sil existe une dpendance entre les

deux. Sur la majeure partie des gammes, ces deux pools

appartiennent des flux indpendants. Il arrive toutefois dans

quelques cas que lune alimente la seconde, sans que lordre

soit plus dans un sens que dans lautre. Il a t dcid de

considrer les deux indpendantes. Pour les exceptions, la

Contrainte arrivant en deuxime position dans la gamme

concerne est considre comme Road-runner . Dans de tels

cas, les commandes en questions doivent tre distingues du

reste afin de favoriser, entre les Contraintes, leur passage sur

fabrication

SB

CCR

fabrication

CB

les postes non-Contraintes. Le fait que chaque Contrainte est

constitue de quatre machines ne constitue pas un problme

leur exploitation : chacune est considre comme un pool

ayant une capacit gale la somme de celles de ses

machines ; il sagit alors dattribuer la commande la machine

du pool dont la date de disponibilit est la plus proche de celle

requise par ladite commande. Par ailleurs, de faon en sortir

le maximum, celles-ci doivent tre protges des alas des

postes de travail amont. De plus, afin de protger au mieux les

clients des alas de la Production, un buffer doit tre

positionn en fin de gamme. Lordonnancement dune

commande suit alors lun des deux schmas suivants :

SB

CCR2

fabrication

CCR1

Produit

fini

CB

Matire

Premire

fab

fab

rica

rica

Produit

tio

tio

fini

n

n

Figure 6. Modle DBR de lentreprise (B)

Matire

Premire

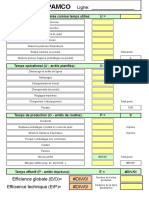

Le systme de calcul mis en place pour soutenir

lordonnancement permet tout dabord de traquer les dates de

livraison client qui ont t changes par lERP et de remettre la

date initiale. Ensuite, afin de dconflicter le travail des

Contraintes, pour chaque commande devant passer sur lune

delles, il tire la Corde aval depuis la date de livraison jusqu

lopration concerne. Puis le systme cherche le premier

crneau disponible sur lune des quatre machines qui

composent le pool Contrainte en question : la premire colonne

(Figure 7) est le calendrier douverture des machines, la

deuxime est le travail dune des machines du pool (idem pour

les trois suivantes).

Figure 7.Dconflictage dune Contrainte de (B)

Les commandes, chacune dune couleur diffrente, sempilent

ainsi les unes derrire les autres sur les machines du pool

Contrainte. Par exemple, la commande n6221881 est planifie

pour le 13/11 pour une dure de 5h partir de la deuxime

heure douverture sur la deuxime machine du pool.

Afin de subordonner lensemble du systme au rythme de ces

Contraintes, il est ncessaire davoir les listes de priorits pour

maintenir le plus possible la bonne squence dans latelier. Ces

listes ont t dites partir de loutil dvelopp pour

supporter le modle DBR en parallle de lERP existant. Le

respect de la squence permet en effet dviter la cration de

trou devant les Contraintes, ce qui serait autant de temps

perdu dfinitivement pour lentreprise [Lockamy III & Cox III,

1991]. Du fait du grand nombre de commandes traites chaque

jour, lordre de traitement de deux commandes a une forte

probabilit dtre interverti. Le rle des listes et des moyens de

supervision de latelier est alors prpondrant, telle la gestion

des buffers dexpdition et des Contraintes. Lide nest pas de

juger les ressources, mais de contrler que les priorits sont

bien respectes.

Les tapes 4 et 5 du 5 FS nont pas eu lieu du fait de la

disparit, au moment de limplmentation, entre les niveaux

dappropriation des concepts par les ressources de lentreprise

(B).

4.4.3 Comment changer ?

Pour favoriser le changement au niveau oprationnel, former

les principaux protagonistes a t primordial : le directeur, le

responsable de la planification et celui de la Production, euxmmes devant se charger du dploiement vers les autres

ressources. Lobjectif est aussi, comme pour (A), de mettre en

place un systme de mesure de lefficience globale et non des

efficiences locales.

En outre comme pour lentreprise (A), latelier de (B) tait

surcharg. Donc pour parvenir un encours de production

matrisable, les lancements ont t provisoirement stopps afin

de diminuer les stocks devant lensemble des machines.

Les commandes pouvant alors traverser latelier plus

facilement doivent tre tenues sous contrle lentre sinon la

boucle de surcharge risque de rapparatre. Les listes de

priorits au lancement, sur les Contraintes et lexpdition ont

permis de lutter contre les comportements contre-productifs.

Par exemple, les listes ont t enfermes dans des armoires

cls afin dempcher les oprateurs de se donner du travail

pour paratre productifs au dtriment de la squence de travail.

Afin de manager par exception les commandes, deux Buffers

Managements ont t mis en place. Lun montre o se situe

chaque commande dans sa gamme de fabrication, en tant

centr sur les Contraintes, rendant de suite visible le respect ou

non de leurs squences (Figure 8) :

Figure 8. Buffer Management des Contraintes de

lentreprise (B)

Cela permet de se concentrer sur les commandes qui risquent

de crer un trou dans la squence de travail des Contraintes

[Schragenheim et Ronen, 1991] : les cases grises en haut

gauche de cet cran ; ici les commandes n6281469 et

6281470 en traitement aux machines M41 et M71.

Lautre Buffer Management met en regard pour chaque

commande le TT restant faire avec la Date de livraison

client, montrant ainsi la consommation du buffer (Figure 9).

Figure 9. Buffer Management des commandes de

lentreprise (B)

4.5 Rsultats obtenus par lentreprise (B)

De mme que pour lentreprise (A), le modle de base du DBR

a pu grce sa simplicit saccommoder des spcificits de

(B) : il y a deux Contraintes constitues chacune dun pool de

quatre machines qui se rpartissent la charge de travail ; dans

le cas o une commande passe sur les deux Contraintes, la

premire dans la gamme de fabrication devient le matre et 6 DISCUSSIONS

lautre lesclave, le Road-runner . Par ailleurs, les questions Les rsultats positifs viennent, en partie grce au fait que la

dexploitation et de subordination ont amen, par leurs mthode DBR propose respecte les concepts noncs en

rponses particulires (B), crer des rgles de introduction de cet article. La simplicit du modle de base

fonctionnement assurant une meilleure utilisation de latelier permet celui-ci dpouser le flux de lentreprise condition

de Production.

dtre guid par le bon sens du QVC et des 5FS. Ce sont

Comme pour (A), les dlais de ralisation de (B) sont galement ces dernires qui vont aider mettre en place les

redevenus fiables, grce la flexibilit de la mthode DBR. rgles dexploitation et de subordination propres lentreprise

Malgr la charge de travail estivale encore plus consquente grce la gnricit des questions : quest ce qui freine le

qu laccoutume, avec un nombre de ressources rduit de flux ? , comment sassurer de son bon fonctionnement ? ,

moiti du fait des congs, tout le retard a t absorb avant la et comment tenir le systme sous le contrle de la

fin de lt. Le gain de 50% de capacit qui a t dgag, Contrainte ? . Elles prennent en effet en compte tout ce qui

associ au bon squenage du travail et une dfinition claire peut impacter la Production, donc des actions, des rgles, des

des priorits, ont ainsi permis de limiter de faon significative besoins, qui peuvent provenir dautres dpartements. Ainsi la

les pertes financires. Ainsi, aprs six mois de fonctionnement mthode DBR gnre est adapte aux spcificits qui

du DBR, (B) est devenu lexemple suivre au sein du groupe distinguent lentreprise de toute autre, ce qui facilite son

en termes de LT et profitabilit.

appropriation par les ressources et lobtention de rsultats

positivement significatifs dans des environnements divers. La

5 APPLICATION DANS DES ENVIRONNEMENTS PRODUCTIFS

force de la mthode DBR vient du fait que cest un systme

DIVERS

bas sur le temps, l o Ford a utilis les espaces entre deux

Ds que lanalyse de lorganisation de lentreprise permet postes de travail, et o Ohno a utilis linventaire via les cartes

didentifier que le TT est infrieur 10% du LT, la mthode Kanban [Goldratt, 2009]. Elle permet de signaler la

DBR est considrer, a fortiori sil sagit dun environnement Production quand produire et quand stopper grce aux Cordes,

productif [Goldratt, 2009]. Aussi, il est ncessaire de ladapter, et par consquent, de garantir le LT au client, de mettre en

laide des questions QVC et des 5FS, afin de rpondre aux place une amlioration continue cible grce au Buffer

Management.

problmatiques spcifiques chaque cas.

Dautres implmentations sont ici brivement dcrites, dans le Il y a une autre condition ncessaire au succs dune

but dillustrer la varit des contextes que le DBR peut implmentation : mettre en place la logique defficience

globale et non locale. Pour y parvenir, il faut russir la gestion

amliorer.

Lexemple dune usine manufacturire de 400 personnes aux du changement entre lancien et le nouveau mode

flux dune complexit trs leve, par exemple, a montr tout dordonnancement. Aussi, il convient dtudier plus avant,

lintrt de la mthode. La simplicit du DBR a permis en effet dans de futurs travaux, les points communs et les diffrences

de construire un modle o la chane la plus longue de ces exemples dimplmentations. En effet, au-del de la

doprations dune gamme constitue la Chane Critique et mthode DBR, il est intressant de comprendre ce qui a rendu

o la Contrainte appartient une Feeding Chain (concepts possible limplmentation dans lentreprise, ou a contrario, ce

du CCPM). Ainsi une rduction du LT de 30% a t observe qui a empch la prennit dans le temps des solutions

proposes. Lors de la gestion du changement, quels ont t les

en moins dun an.

Chez un grand groupe industriel verrier, le DBR fut mis en facteurs de succs et dchec de ces dploiements ? Pourquoi,

place dans une filiale compose dune vingtaine de personnes. alors mme que limplmentation nest pas encore acheve, les

La Contrainte a t identifie au milieu de la ligne automatise. premiers rsultats viennent-ils ? Par ailleurs, la mise en place

Loriginalit a t ici, via la dfinition des rgles dexploitation du DBR amne lentreprise une connaissance delle-mme

et de subordination, dintgrer les fournisseurs et les sous- bien plus profonde quau dpart : le fonctionnement qui est

traitants dans les Cordes. En effet, ce qui compose lessentiel parfois masqu (volontairement ou non) apparat en effet de

du LT est lapprovisionnement en matire premire et la sous- faon plus claire, avec dans le mme temps une solidarit plus

traitance de certaines oprations dans dautres filiales du grande qui sinstalle entre les acteurs. Quels facteurs peuvent

groupe. Ainsi, leur intgration dans les Cordes et le support de faire chouer une implmentation ? Cette plus grande

cette mthode grce au Buffer Management ont permis de transparence nest pas forcment souhaite par tous dans

matriser les relations internes du groupe et de conserver la lentreprise, comment alors grer ce conflit dintrts ?

Comment revaloriser les ressources qui pensent y perdre,

matrise du LT.

Si linformatique est souvent dune grande aide, les solutions comme une diminution de leur activit ? Dans plusieurs de ces

manuelles ne sont pas ngliger. Dans le cas dune menuiserie implmentations, il a t constat que lordonnancement devait

dune quarantaine de personnes, le buffer de la Contrainte, faire face des problmatiques de planification de moyen

reprsent au sol et gr avec un simple drapeau dplac voire de long terme. Comment se protger des variations dun

devant les commandes, a suffi pour montrer le temps de travail horizon six mois et limiter leur impact sur le quotidien ? La

plupart du temps, les indicateurs financiers classiques

dont dispose cette ressource.

Dans le cas o la Contrainte revient un grand nombre de fois dpeignent une situation pessimiste de lentreprise, alors que

dans le flux, la logique matre /esclave vue pour (B) ne bien au contraire elle est en train de se redonner des bases

fonctionne pas : chaque passe dune commande sur la saines. Cette phase de transition est galement prvoir, de

Contrainte doit par exemple tre considre comme une autre sorte que la direction de lentreprise dfende le dploiement en

regard des rsultats venir. Par bien des aspects le systme

commande.

En somme, si la mthode DBR sert de base ces dindicateurs constitue lun des principaux freins au

implmentations, les dclinaisons varient du fait de la changement. Pourquoi ?

spcificit de chaque entreprise. Il sagit dun guide, et non Du point de vue de la mthodologie, il est possible de mettre

dune bote outils miracles , quil convient dalimenter en place le DBR si le TT est infrieur 10% du LT. Or si cela

est le cas de beaucoup de systmes productifs, il existe de plus

avec les guides QVC et 5FS.

en plus dentreprises qui travaillent en mode projet. Pour les 8 REFERENCES

entreprises qui ont un ratio TT/LT de lordre de 20%, par Cox, J. F., & Blackstone, J. H. (2004). APICS Dictionary.

exemple, comment le DBR ou le CCPM peuvent-ils tre

APICS Educational Society for Resource Manage.

adapts, ou mme combins, pour y rpondre ? Par ailleurs,

mme dans les cas o le ratio est infrieur 10%, la solution Dettmer, W. H. (1997). Goldratts Theory of Constraints: A

Systems Approach to Continuous Improvement. ASQ

propose chaque implmentation diffre des prcdentes,

Quality Press.

non par volont de crativit artistique, mais par ncessit. A

chaque cas, il a fallu adapter le modle et les concepts. Quest- Goldratt, E.M., Cox, J. (1984). The Goal. Croton-on- Hudson,

ce qui a pouss rflchir sur les modifications apporter ?

NY: North River Press.

Par exemple, pourquoi a-t-il fallu crer un dconflictage bas

sur une logique diffrente quasi chaque fois ? Comment Goldratt, E.M. (1990). Theory of Constraints. New York:

North River Press.

concevoir le Buffer Management de faon ce quil facilite la

transparence non seulement au sein de lentreprise, mais aussi

Goldratt, E. M. (1990). Haystack Syndrome. North River

vers lextrieur ? Quels sont, en fin de compte, les facteurs

Press.

diffrenciant de chacune de ces exprimentations ? Cest en

effet en comprenant les fondamentaux dune mthode que lon Goldratt, E. M. (1997). Critical Chain. North River Press.

est mme de juger si elle convient la situation prsente ou

Goldratt, E. M. (2009). Standing on the Shoulders of Giants

non. Beaucoup dentreprises se sont lances dans le

Production concepts versus production applications The

dploiement de diverses mthodes sans obtenir les rsultats

Hitachi Tool Engineering example. Gesto & produo,

escompts. Les aspects lis la gestion du changement sont

16(3), 333-343.

primordiaux, cest une certitude : si le chemin napparat pas

clairement pour lentreprise, il y a un fort risque dchec. Or Ohno, T. (1988). Toyota Production System: Beyond Largesouvent les entreprises se concentrent plus sur cette phase de

Scale Production (1st ed.). Productivity Press.

transition, qui est certes trs importante, et moins sur la phase

Orlicky, J., & Plossl, G. W. (1994). Orlickys Material

danalyse de sa propre situation. Il est encore plus rare quune

Requirements Planning. McGraw-Hill Professional.

entreprise prenne le temps de comprendre les hypothses qui

rendent la mthode fructueuse chez une autre. Cest pourtant Schragenheim, E., & Ronen, B. (1990). Drum-Buffer-Rope

cette condition quelle sera capable de juger si la mthode est

Shop Floor Control. Production and Inventory

opportune pour elle ou non ; cest exactement en faisant cette

Management Journal, Third Quar.

dmarche quOhno, en conceptualisant le travail de Ford et en

sinspirant de supermarchs a donn naissance au Just In Time. Schragenheim, E., & Ronen, B. (1991). Buffer Managment - a

Diagnostic Tool for Production Control. Production and

Il ne sagit pas dinventer une nouvelle mthode pour chaque

Inventory Management Journal, (second quarter), 74-79.

entreprise. Il faut juste tre vigilant par rapport aux hypothses

qui font que ladite mthode fonctionne pour une autre Schragenheim, E. M. (2002). Make-to-Stock under Drumentreprise et peut-tre pas pour celle considre ; lexemple

Buffer-Rope and Buffer Management Methodology.

dHitachi en tmoigne [Goldratt, 2009].

International Conference Proceedings, 2002 APICS

Il sagira ainsi, dans de futurs articles, dtudier plus

The Educational Society for Resource Management (pp.

prcisment

les

facteurs

diffrentiant

de

chaque

1-5).

implmentation dune part, de les mettre en regard des

hypothses de fonctionnement du DBR, et dautre part de Smith, C., & Ptak, C. (2010). Integrated Supply Chain. Theory

of Constraints Handbook. McGraw-Hill.

comprendre ce qui constitue alors un facteur cl de succs ou

dchec lors de la gestion du changement.

Spearman, M., Woodruff, D., & Hopp, W. (1990). CONWIP: a

pull alternative to kanban. International Journal of

7 CONCLUSION

Production Research, 28(5), 879-894.

Dans toute entreprise, la planification tient un grand rle. Le Stratton, R., Robey, D., & Allison, I. (2008). Utilising Buffer

Drum-Buffer-Rope (DBR) est une mthode dordonnancement

Management To Manage Uncertainty And Focus

pull base sur les principes de la Thorie des Contraintes.

Improvement. International Annual Conference of

Elle permet de cadencer lensemble du systme son maillon

EurOMA (pp. 1-10). Gronegen, the Netherlands.

le plus important, sa Contrainte (llment qui limite son flux),

Stratton, R., & Knight, A. (2009). Utilising buffer management

et ainsi de tirer le maximum de lorganisation.

to manage patient flow. 16th International Annual

Dans cet article a t prsent un retour dexpriences sur la

EurOMA Conference (Implementation realizing

flexibilit de cette mthode. Lanalyse de lentreprise, grce

Operations Management). Goteborg, Sweden.

la gnricit des questions Changer quoi ? Vers quoi

changer ? Comment changer ? et des Five Focusing Steps, Umble, M. M., Srikanth, M. L. (1995). Synchronous

permet au DBR de sadapter divers contextes. La description

manufacturing: Principles for world-class excellence.

dtaille de deux implmentations, et dautres cas voqus plus

Spectrum Pub Co.

brivement, illustrent ainsi les rsultats significatifs atteints

Watson, K., Blackstone, J., & Gardiner, S. (2007). The

laide de cette mthode.

evolution of a management philosophy: The theory of

Aussi, de futurs articles permettront dexplorer plus en

constraints. Journal of Operations Management, 25(2),

profondeur les facteurs diffrenciant spcifiques chaque cas

387-402.

face aux hypothses de fonctionnement du DBR, et de

comparer ces implmentations du point de vue de la gestion du

changement.

You might also like

- Flexibilité de La Méthode Drum-Buffer-Rope PDFDocument8 pagesFlexibilité de La Méthode Drum-Buffer-Rope PDFsor_68mNo ratings yet

- Document Fomation ZKK Methodologie ChronometrageDocument46 pagesDocument Fomation ZKK Methodologie Chronometragetoumi_omar100% (1)

- Document Fomation Oim Methodologie ChronometrageDocument46 pagesDocument Fomation Oim Methodologie Chronometragetoumi_omarNo ratings yet

- La Théorie Des ContraintesDocument3 pagesLa Théorie Des ContraintesImane BenrahmouneNo ratings yet

- Gestion de Production 2Document4 pagesGestion de Production 2Gabriel MautréNo ratings yet

- Gestion Des ProjetsDocument48 pagesGestion Des Projetsjacques EDOHNo ratings yet

- Ordonnancement Et Gestion Des Flux - Esith - 2019Document115 pagesOrdonnancement Et Gestion Des Flux - Esith - 2019Fatima Ezzahraa NahidNo ratings yet

- Ordonnancement de La ProductionDocument38 pagesOrdonnancement de La ProductionNouhaila ADBIBNo ratings yet

- La Theorie Des ContraintesDocument37 pagesLa Theorie Des ContraintesBoumahdy MohamedNo ratings yet

- Histoire Du Juste À TempsDocument10 pagesHistoire Du Juste À TempsGhada Zeidan33% (3)

- Chapitre 1 Au 4Document9 pagesChapitre 1 Au 4ali rienNo ratings yet

- PROCESSDocument19 pagesPROCESSIsmaïla DialloNo ratings yet

- Groupe N°14 - La Planification de La ProductionDocument18 pagesGroupe N°14 - La Planification de La ProductionOverDoc100% (5)

- Théorie Des ContraintesDocument42 pagesThéorie Des ContraintesNaima.LgarchNo ratings yet

- Gestion de Production Et GPAODocument25 pagesGestion de Production Et GPAOClement SaliNo ratings yet

- Chapitre 1Document3 pagesChapitre 1Golden BoyNo ratings yet

- Pilotage Et Implantation D'AtelierDocument63 pagesPilotage Et Implantation D'AtelierHOMINo ratings yet

- Questions - Reponses - GIDocument43 pagesQuestions - Reponses - GIFarah DridiNo ratings yet

- La Theorie Des ContraintesDocument28 pagesLa Theorie Des ContraintesChaimae EL MoussaouiNo ratings yet

- GESTION - DES - PLATES-FORME - LOGISTIQUES (1ére Partie)Document40 pagesGESTION - DES - PLATES-FORME - LOGISTIQUES (1ére Partie)Hanane AzizNo ratings yet

- Méthode SMEDDocument3 pagesMéthode SMEDFatma OualiNo ratings yet

- ExplicationDocument4 pagesExplicationHibat-Allah HichamNo ratings yet

- Résolution_GEPRO_Kent_Kalumba-1Document4 pagesRésolution_GEPRO_Kent_Kalumba-1mechack kongoloNo ratings yet

- Rapport de TP Prélude ProductionDocument14 pagesRapport de TP Prélude ProductionSara100% (4)

- Chap 3: Conception Et Implantation Des Moyens de ProductionDocument12 pagesChap 3: Conception Et Implantation Des Moyens de Productionnajlae alfathiNo ratings yet

- Groupe N°33 - Le Juste-À-TempsDocument11 pagesGroupe N°33 - Le Juste-À-TempsOverDoc100% (3)

- Chapitre Introduction À L'ordonnancementDocument56 pagesChapitre Introduction À L'ordonnancementArbi HelaNo ratings yet

- Budget de ProductionDocument16 pagesBudget de ProductionAimé KouassiNo ratings yet

- LivreDocument16 pagesLivredarlanneNo ratings yet

- SMEDDocument30 pagesSMEDYassine El HadriNo ratings yet

- 743 Tend Cahier ChargesDocument3 pages743 Tend Cahier ChargesChulus MagnusNo ratings yet

- Fichier 174Document3 pagesFichier 174abdelaziz aboulkacemNo ratings yet

- Kemmoe-PlanificationDocument8 pagesKemmoe-PlanificationelbantliNo ratings yet

- La Méthode SMED - IIDocument9 pagesLa Méthode SMED - IITarekBedidaNo ratings yet

- Pfa StageDocument24 pagesPfa StagerachidchamarNo ratings yet

- Rapport de TP - GPDocument24 pagesRapport de TP - GPMouhcine OufkirNo ratings yet

- 1548166595cours Gantt PertDocument16 pages1548166595cours Gantt PertfatiNo ratings yet

- Le Flux TenduDocument11 pagesLe Flux TendutrabelsiNo ratings yet

- Chapitre 4 JATDocument9 pagesChapitre 4 JATAbderraouf KhenchoucheNo ratings yet

- La Théorie Des ContraintesDocument59 pagesLa Théorie Des Contraintesstino.zan593No ratings yet

- Présentation SmedDocument20 pagesPrésentation Smedآية تقتقNo ratings yet

- VFDVDDocument51 pagesVFDVDKa AmineNo ratings yet

- Techniques D'organisation Des Métiers LogistiquesDocument21 pagesTechniques D'organisation Des Métiers LogistiquesBrahim Grn88% (8)

- MTBF Livre BlancDocument13 pagesMTBF Livre BlancfredjazzfunkNo ratings yet

- Cours ChronométrageDocument51 pagesCours ChronométrageRiadhZaabi100% (1)

- Groupe N°04 - L'optimisation de La ProductionDocument15 pagesGroupe N°04 - L'optimisation de La ProductionOverDoc100% (3)

- Chapitre 2 Partie 1 OOPDocument6 pagesChapitre 2 Partie 1 OOPInsaf InsafNo ratings yet

- Cross DokingDocument12 pagesCross Dokingpipoce2068No ratings yet

- ORDONNANCEMMENTDocument16 pagesORDONNANCEMMENTBoris Meva'aNo ratings yet

- 2.2 Attribution Des PrioritésDocument4 pages2.2 Attribution Des PrioritésScribdTranslationsNo ratings yet

- Cours Gestion Des OpérationsDocument53 pagesCours Gestion Des OpérationsMahamadou AmadaNo ratings yet

- GPP Cours-2Document10 pagesGPP Cours-2ahla77No ratings yet

- Chap06 1Document82 pagesChap06 1Djebbi SamiNo ratings yet

- Chapitre 3 Le Processus de GoDocument7 pagesChapitre 3 Le Processus de GoVan NoorNo ratings yet

- Types de Flux 2Document9 pagesTypes de Flux 2Zied KtariNo ratings yet

- Chapitre 1 - Analyse Générale de FluxDocument7 pagesChapitre 1 - Analyse Générale de FluxnyckeauNo ratings yet

- Cours d'OGC, BTS Genie CivilDocument66 pagesCours d'OGC, BTS Genie CivilJude Ngassam89% (37)

- Performance IndustrielleDocument17 pagesPerformance IndustrielleExtremizo HehoNo ratings yet

- Cour Ensem Ord7Document51 pagesCour Ensem Ord7hamza elgarragNo ratings yet

- La théorie des contraintes: Identifier et éliminer les obstacles pour une efficacité maximaleFrom EverandLa théorie des contraintes: Identifier et éliminer les obstacles pour une efficacité maximaleNo ratings yet

- Role Des Dirigeants Dans Un SMQDocument157 pagesRole Des Dirigeants Dans Un SMQHamid Hamid100% (2)

- Audit BPF Labo CQDocument2 pagesAudit BPF Labo CQFaress RabiNo ratings yet

- Rapport de Diagnostic - ABC Selon ISO-FDIS - 9001-2015Document13 pagesRapport de Diagnostic - ABC Selon ISO-FDIS - 9001-2015Hamid Hamid100% (2)

- FR Services InternationauxDocument20 pagesFR Services Internationauxjuliette_245No ratings yet

- Livre Blanc Efficacite Energetique Fevrier 2011.PdfNDocument32 pagesLivre Blanc Efficacite Energetique Fevrier 2011.PdfNjoelNo ratings yet

- Management de Proximité Situations ComplexesDocument23 pagesManagement de Proximité Situations ComplexesHamid HamidNo ratings yet

- Gestion D Une EquipeDocument22 pagesGestion D Une EquipeAmal Amal100% (1)

- Military StandardDocument6 pagesMilitary StandardHamid HamidNo ratings yet

- Dispositif D - Incitations Fiscales 2015 PDFDocument40 pagesDispositif D - Incitations Fiscales 2015 PDFAissam ChritNo ratings yet

- Comprendre La Promotion Pharmaceutique Et y Repondre - Un Manuel PratiqueDocument181 pagesComprendre La Promotion Pharmaceutique Et y Repondre - Un Manuel PratiqueAhcène ZehnatiNo ratings yet

- CNED Agreg-Phi Cours CiceronDocument109 pagesCNED Agreg-Phi Cours Ciceronzinelh100% (1)

- NormisoDocument23 pagesNormisoHamid HamidNo ratings yet

- Cours2 PlanificationDocument61 pagesCours2 PlanificationHamid HamidNo ratings yet

- CalculoeDocument2 pagesCalculoeHamid HamidNo ratings yet

- Profils D EquipesDocument152 pagesProfils D EquipesHamid HamidNo ratings yet

- TQM Mamane - SbaiDocument39 pagesTQM Mamane - SbaiDhahri TarekNo ratings yet

- Les Sept Femmes - Guy Des CarsDocument183 pagesLes Sept Femmes - Guy Des CarsHamid Hamid100% (7)

- M Delignon Besancon Decembre 2010Document23 pagesM Delignon Besancon Decembre 2010Hamid HamidNo ratings yet

- Chantier de ConstructionDocument39 pagesChantier de ConstructionKassim Bel100% (3)

- Cours2 PlanificationDocument61 pagesCours2 PlanificationHamid HamidNo ratings yet

- Formules Des SurfacesDocument1 pageFormules Des SurfacesHamid HamidNo ratings yet

- TAO TÖ KING LE LIVRE DE LA VOIE ET DE LA VERTU... Par J. J.-L. DUYVENDAKDocument135 pagesTAO TÖ KING LE LIVRE DE LA VOIE ET DE LA VERTU... Par J. J.-L. DUYVENDAKspiritualbeingNo ratings yet

- Paulo Coelho - Sur Le Bord de La Rivière Piedra Je Me Suis Assises Et J'ai PleuréDocument255 pagesPaulo Coelho - Sur Le Bord de La Rivière Piedra Je Me Suis Assises Et J'ai PleuréKawtar Tarmidi100% (4)

- VeilleDocument2 pagesVeilleHamid HamidNo ratings yet

- Fiche Pratique IPMVPDocument3 pagesFiche Pratique IPMVPHamid HamidNo ratings yet

- ParetoDocument3 pagesParetoHamid HamidNo ratings yet

- Presentation Eneor Ipmvp 555288Document22 pagesPresentation Eneor Ipmvp 555288Hamid HamidNo ratings yet

- StatistiqueDocument11 pagesStatistiqueHamid HamidNo ratings yet

- Leadership SEQ2Document14 pagesLeadership SEQ2Amadou BarryNo ratings yet

- La Formation Et Les Développement de CompétenceDocument47 pagesLa Formation Et Les Développement de Compétencebylka bahloul100% (3)

- Commerce Extérieur FinaleDocument10 pagesCommerce Extérieur Finalehouda9radi100% (1)

- Notion de La QualitéDocument9 pagesNotion de La QualitéAstou KaneNo ratings yet

- Instruction DGI IRGDocument26 pagesInstruction DGI IRGGhaouti ZidaniNo ratings yet

- CV Trabelsi HaithemDocument3 pagesCV Trabelsi HaithemhaithemNo ratings yet

- ELOCKSONDocument335 pagesELOCKSONhéla mahfoudhNo ratings yet

- Fiscalité Appliquée VI ISDocument49 pagesFiscalité Appliquée VI ISnito qydiaNo ratings yet

- Revue Analytique Et Contrôle Interne Outils de Détection Des RisquesDocument91 pagesRevue Analytique Et Contrôle Interne Outils de Détection Des RisquesOthmane Mourahib60% (5)

- GUIDE DE SURVIE - COMPRENDRE LE MECANISME DU FONCTIONNEMENT DE FB v1.0.1Document18 pagesGUIDE DE SURVIE - COMPRENDRE LE MECANISME DU FONCTIONNEMENT DE FB v1.0.1Jeovanih NoahNo ratings yet

- Gestion de Projet Chapitre 1Document16 pagesGestion de Projet Chapitre 1mustapha kaya100% (2)

- Référentiel de Contrôle Interne COSODocument20 pagesRéférentiel de Contrôle Interne COSOkabelel100% (1)

- De La Cartographie Des Processus À L'architecture de Système de Management de La QualitéDocument8 pagesDe La Cartographie Des Processus À L'architecture de Système de Management de La QualitéOr LanaeNo ratings yet

- REVISIONDocument23 pagesREVISIONJaafar ChirigNo ratings yet

- CV Eric de Tourris 1307 PDFDocument1 pageCV Eric de Tourris 1307 PDFEricdeTourrisNo ratings yet

- Rapport de Stage Psychologie SocialeDocument32 pagesRapport de Stage Psychologie SocialeCobden50% (2)

- Méthodes Actuelles D'évaluation de ProjetDocument7 pagesMéthodes Actuelles D'évaluation de ProjetAli Hachimi KamaliNo ratings yet

- Le SI - Architecture D'entrepriseDocument25 pagesLe SI - Architecture D'entreprisePa Andria100% (1)

- CDR Fraude 2010Document75 pagesCDR Fraude 2010AKE100% (1)

- Setra Memento Pour La Mise en Oeuvre de Tirants Sur Ouvrages D'art PDFDocument351 pagesSetra Memento Pour La Mise en Oeuvre de Tirants Sur Ouvrages D'art PDFghiliNo ratings yet

- Label Vie - 2020 - 0Document220 pagesLabel Vie - 2020 - 0matrixleblancNo ratings yet

- EFD Thème 6 Banques Participativesbanques ConventionnellesDocument16 pagesEFD Thème 6 Banques Participativesbanques ConventionnellesOthmane BouayedNo ratings yet

- 0 - Réflexions Sur L'audit Légal SuivantDocument178 pages0 - Réflexions Sur L'audit Légal SuivantFrancklin BaguiNo ratings yet

- TDR Recrutement DGADocument3 pagesTDR Recrutement DGAstyve vorrenNo ratings yet

- Biomérieux DanoneDocument15 pagesBiomérieux DanoneArnaud NjoNo ratings yet

- Plan MémoireDocument2 pagesPlan MémoireNAIM AHMED ALI100% (2)

- Capitalisme Socialisme Ecologie Andre GorzDocument169 pagesCapitalisme Socialisme Ecologie Andre GorzAmin-Taha Kaike100% (1)

- Projet PhotocopieDocument23 pagesProjet PhotocopieAssoué MaximeNo ratings yet

- Gestion de Production Partie 1 BDocument64 pagesGestion de Production Partie 1 BÖmer ImraniNo ratings yet

- BibiDocument7 pagesBibibintatahirou6No ratings yet